I. Обзор

1. Принцип плазменной резки

Плазменная резка использует высокую плотность энергии плазменной дуги и высокоскоростной поток плазмы для расплавления и испарения металла в точке резки при высокой температуре 10000~14000℃, и выдувает расплавленный металл из места разреза.

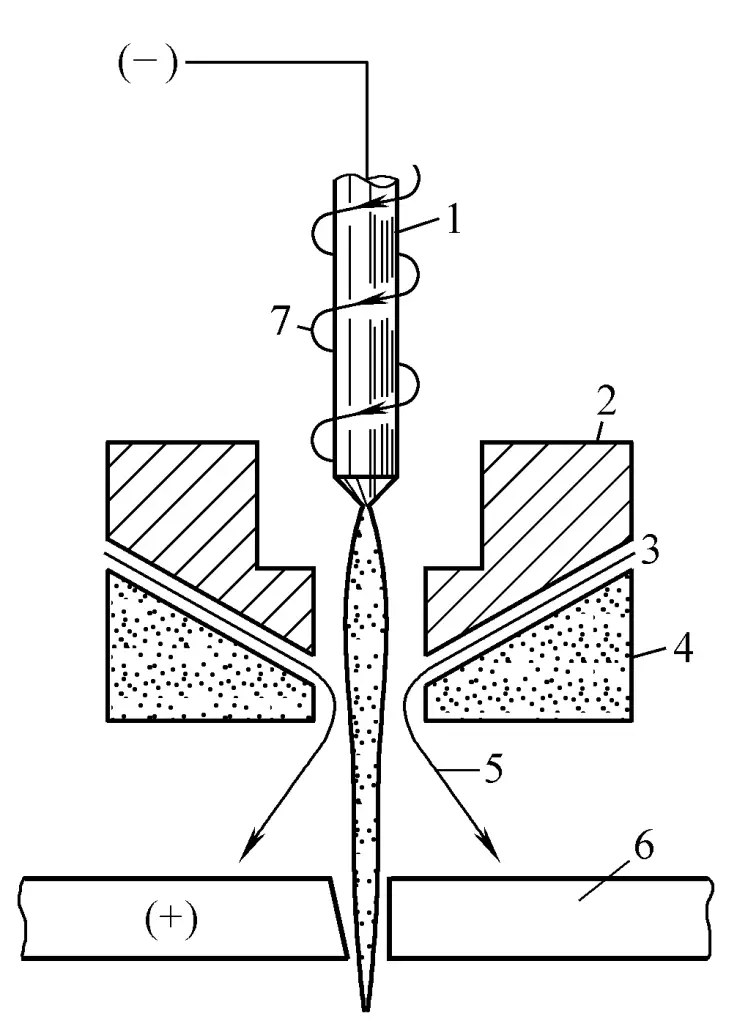

Плазменная дуга использует плазмотрон для сжатия свободной дуги между катодом (например, вольфрамовым электродом) и анодом в высокотемпературную, высокоионизационную, высокоэнергетическую и высокоскоростную дугу, как показано на рис. 1.

1-электрод

2 сопла (медь)

3-Вода

4 форсунки (керамика)

5-Водяная струя

6-Заготовка

7-Рабочий газ

Когда электрод подключен к отрицательному полюсу, заготовка подключена к положительному полюсу и подано соответствующее напряжение, электрод, подключенный к отрицательному полюсу, испускает электроны на заготовку, подключенную к положительному полюсу, и в то же время через сопло подается рабочий газ. Под воздействием высокоскоростного потока электронов молекулы и атомы нейтрального газа приобретают большое количество энергии и ионизируются, образуя отрицательно заряженные электроны и положительно заряженные ионы.

Образовавшиеся электроны, ионы и все еще неионизированные молекулы и атомы нейтрального газа сталкиваются друг с другом, а тепло и свет, выделяемые ионизированными атомами, еще больше ионизируют газ. Этот цикл повторяется, вызывая лавинную ионизацию и формируя плазменную дугу.

За счет эффекта сужения сопла в столбе дуги возникает "эффект механического сжатия", увеличивающий плотность энергии столба дуги; а за счет "эффекта магнитного прижатия", создаваемого магнитным полем самого столба дуги, диаметр дуги высокотемпературной плазмы становится более тонким, плотность энергии увеличивается, а ионизация газа становится достаточной.

Кроме того, поскольку высокотемпературная электрическая дуга приводит к быстрому испарению сопутствующей высокоскоростной струи воды, слой пара образует "паровую рубашку" с большим градиентом температуры на периферии плазменной дуги, что еще больше усиливает "эффект термического сжатия" и значительно увеличивает плотность энергии электрической дуги, формируя плазменную дугу с чрезвычайно высокой температурой, хорошей жесткостью и высокой скоростью потока.

Часть воды при высоких температурах разлагается на H2 и O2, которые вместе с рабочим газом образуют режущий газ, придающий плазменной дуге более высокую энергию. В качестве рабочих газов в основном используются кислород, азот и воздух.

Впрыскиваемая вода не только сжимает столб дуги, делая его тоньше, но и охлаждает сопло и заготовку, снижает выделение оксида азота, увеличивает срок службы сопла и уменьшает зону термического влияния на заготовку. Впрыскиваемая вода должна быть умягченной.

2. Характеристики плазменной резки

(1) Плазма может резать любые черные и цветные металлы металлы, а также некоторые неметаллические материалы.

(2) При резке металлов небольшой толщины скорость резки быстро. Например, при резке 6-миллиметрового стального листа скорость резки может достигать 6 м/мин, что в 6 раз превышает скорость резки 1 кВт. лазерная резка и в 10 раз быстрее газовой резки.

(3) Благодаря высокой температуре и высокой плотности энергии плазменной дуги, столб дуги является прямым и стабильным, поэтому плазменная резка позволяет получить относительно узкие, чистые, аккуратные, без заусенцев и почти вертикальные разрезы. Однако качество реза все же уступает лазерной резке: срез имеет наклон. Зона термического воздействия вблизи разреза невелика.

(4) Стоимость резки относительно низкая, примерно одна пятая от стоимости газовой и лазерной резки при резке 6-миллиметровых стальных листов.

(5) Основными недостатками являются высокий уровень шума, а также дым, пыль и излучение дуги.

3. Классификация плазменной резки

В зависимости от используемых рабочих газов их можно разделить на четыре категории: кислородная плазменная резка, воздушная плазменная резка, азотная плазменная резка и аргоново-водородная плазменная резка. Воздух и кислород относятся к одной категории, но кислород обладает более высокой эффективностью и лучшим качеством резки, хотя и стоит дороже, чем воздух.

Сравнение различных методов плазменной резки приведено в таблице 1.

Таблица 1 Сравнение различных методов плазменной резки

| Аргон, водородная плазма | Азотная плазма | Кислородная плазма | |

| Режущие материалы | Нержавеющая сталь, алюминий, медь | Сталь, нержавеющая сталь, алюминий | Тонкая стальная пластина, высокопрочная сталь, стальная пластина с покрытием |

| Ослабление | Не очень хорошо | Не очень хорошо | Хорошо |

| Толщина режущей пластины/мм | 4~150 | 0.5~100 | 0.1~40 |

| Качество поверхности резания | Относительно хорошо, без азотирования | Плохие, азотированные | Хорошо, без азотирования |

| Материал электрода | Вольфрам | Вольфрам | Гафний |

| Срок службы электродов | Длинный | Длинный | Короткие |

Для общей резки углеродистой и низколегированной стали используется кислородная плазменная дуга с водяной струей; для резки нержавеющей стали и алюминиевых сплавов используется аммиачная плазменная дуга с водяной струей. При резке кислородной и воздушной плазменной дугой, из-за сильной окислительной коррозии электрода, обычно используются электроды из чистого циркония или чистого гафния, вместо электродов из чистого вольфрама или оксида вольфрама.

II. Факторы, влияющие на качество и процесс резки

1. Ширина разреза

Ширина реза при плазменно-дуговой резке в 1,5-2 раза больше, чем при кислородно-ацетиленовой резке, и ширина реза увеличивается с ростом толщины листа. При плазменно-дуговой резке верхняя часть разреза часто снимает больше металла, чем нижняя, в результате чего торцевая поверхность разреза слегка наклонена. Однако при резке листов толщиной менее 8 мм, особенно тонких стальных листов, можно получить очень хороший рез.

2. Шероховатость среза

(1) При резке углеродистой и низколегированной стали кислородной и водоструйной плазменной дугой поверхность реза получается довольно гладкой, а значение шероховатости обычно не превышает 20 мкм.

(2) При резке нержавеющей стали аргонно-водородной плазменной дугой можно получить гладкую поверхность, при резке азотной плазменной дугой - большую шероховатость, а при резке кислородной плазменной дугой - немного более шероховатую, но, как правило, менее 110 мкм.

(3) Для алюминия и алюминиевых сплавов шероховатость при резке азотной плазменной дугой гораздо выше, чем при использовании аргоно-водородной смеси, а при резке кислородной плазменной дугой поверхность резки более шероховатая. Однако при водоструйной плазменной резке можно получить гладкую поверхность.

3. Зона термического воздействия

При резке листов нержавеющей стали средней толщины с помощью водоструйной плазменной дуги ширина зоны термического влияния составляет всего 0,02 мм.

4. Толстая резка

В производстве плазменно-дуговая резка теперь может использоваться для резать нержавеющую сталь толщиной 100~200 мм, но мощность должна быть относительно большой, например, для резки материалов толщиной более 80 мм, как правило, 50~100 кВт. Перед началом резки требуется предварительный нагрев, например, для нержавеющей стали, когда толщина заготовки составляет 200 мм, она должна быть предварительно нагрета в течение 8~20 с, а для толщины 50 мм - в течение 2,5~3,5 с.

5. Расстояние между соплами и скорость резки

Оптимальное расстояние между соплом и поверхностью заготовки приведено в таблице 2, а подходящая скорость резки - в таблице 3.

Таблица 2 Оптимальное расстояние между соплом и поверхностью заготовки (Trumpf)

| Материал Толщина/мм | Размер сопла/мм | Расстояние между соплами/мм |

| 1~2 | 3.05 | 3 |

| 3 | 3.05 | 5 |

| 6 | 3.05 | 6 |

| 3~12 | 4.2 | 6.3 |

| 19 | 4.2 | 8 |

| 25 | 4.2 | 9.5 |

Таблица 3 Технические параметры для плазменной резки низкоуглеродистой стали (Trumpf)

| Материал Толщина/мм | Размер сопла/мм | Расстояние между соплами/мм | Режущий газ | Диапазон регулировки расхода газа | Диапазон регулировки расхода воды | Скорость резки/(м/мин) |

| 1 | 3.05 | 3 | N2 | 35% | 85% | 10 |

| 2 | 3.05 | 3 | N2 | 35% | 85% | 8.5 |

| 4 | 3.05 | 3 | N2 | 35% | 85% | 5.5 |

| 6 | 3.05 | 3 | N2 | 35% | 85% | 4.4 |

| 6 | 4.2 | 5 | N2 | 45% | 75% | 4.25 |

| 8 | 4.2 | 6 | N2 | 45% | 75% | 4.2 |

| 10 | 4.2 | 6 | N2 | 45% | 75% | 3.5 |

| 12 | 4.2 | 6 | N2 | 45% | 75% | 2.8 |

| 2 | 2.5 | 3 | O2 | 36% | 100% | 12 |

| 4 | 2.5 | 3 | O2 | 36% | 100% | 8 |

| 6 | 2.5 | 3 | O2 | 36% | 100% | 6.5 |

| 8 | 2.5 | 3 | O2 | 36% | 100% | 5.5 |

| 10 | 2.5 | 3 | O2 | 36% | 100% | 2.75~4.5 |

| 12 | 2.5 | 3 | O2 | 36% | 100% | 2.75~3.5 |

III. Состав плазмореза

Плазморез в основном состоит из источника питания, высокочастотного генератора, системы подачи газа, системы подачи охлаждающей воды, резака, системы относительного перемещения заготовки, системы удаления шлака и пыли, системы управления и т.д.

Описаны следующим образом:

1. Источник питания

Рабочее напряжение и ток, необходимые для резки источника питания.

2. Высокочастотный генератор

Высокочастотный генератор используется для зажигания плазменной дуги, обычно он способен генерировать высокое напряжение 3~6 кВ и ток высокой частоты 2~3 МГц. После возникновения основной дуги высокочастотный генератор автоматически отключается. Существует также метод контактного зажигания дуги, который не требует использования высокочастотного генератора.

3. Резак

Резак является основным компонентом плазменной резки. В основном он состоит из корпуса резака, электрода, сопла, каналов подачи воздуха и воды, а также уплотнений. Электрод обычно изготавливается из медного электрододержателя, на конце которого закреплен или приварен электродный материал (вольфрам или гафний). Сопло изготавливается из высокотемпературной керамики или чистой меди. Форма сопла зависит от материала, толщины и рабочего газа резки.

4. Система газоснабжения

Рабочий газ (O 2 или N 2 ), необходимый для плазменной резки, требует строгой чистоты. При водоструйной плазменно-дуговой резке требования к чистоте кислорода составляют 99,95%, а азота - 99,995%. В состав установки обычно входят газовые баллоны, трубопроводы подачи газа и газовые клапаны.

5. Система охлаждающей воды

Вода, поступающая в резак, делится на два пути: один - это струйная вода, используемая для сжатия плазменной дуги, а другой - охлаждающая вода, используемая для охлаждения электрода и сопла. Вода должна быть смягчена, а охлаждающая вода может быть использована повторно.

6. Система удаления шлака и пыли

В процессе плазменной резки образуется малотоксичный дым и пыль, такие как оксиды азота, угарный газ или неприятные запахи, которые вредны для человеческого организма. Для эффективного удаления дыма и пыли следует использовать вакуумный метод пылеудаления. Чтобы шлак, образующийся при резке, не прилипал к поверхности заготовки, для удаления шлака можно использовать метод водоструйного всасывания. Вода, смешанная со шлаком, может быть повторно использована после фильтрации.

7. Система относительного перемещения заготовки

Система перемещения заготовки относительно резака является ключевым фактором в обеспечении формы и размера отрезанной заготовки. Заготовка обычно зажимается гидравлическими клещами и приводится в движение серводвигателем переменного тока, при этом точность позиционирования составляет до ±0,1 мм, а точность повторного позиционирования - около 0,03 мм.

IV. Технические параметры машины плазменной резки

Китайская компания Harbin Welding & Cutting Complete Equipment Company и китайская компания Shenzhen Bolichang CNC Cutting Equipment Company производят оборудование с ЧПУ. машины плазменной резки. Средняя шероховатость поверхности резки углеродистой стали составляет менее 40 мм, а размерная точность деталей близка к нижнему пределу лазерной резки, но стоимость составляет лишь пятую часть от нее, что очень привлекательно для резки более толстых листов.

Немецкая компания Trumpf в свое время выпустила комбинированный пресс для плазменной резки и высечки типа TrumaticPK с ползуном для высечки и ступенчатой штамповки слева и гидроабразивным плазморезом справа, используя модель HT400 американской компании Hypertherm. Технические параметры комбинированного пресса серии Trumatic300P приведены в таблице 4.

Таблица 4 Технические параметры комбинированного пресса плазменной штамповки Trumatic 300P

| Плазменная резка | Максимальная толщина резки / мм | 12.7 | |||||

| Максимальная скорость резки / (м/мин) | Толщина резки / мм | 2 | 6 | 8 | 12 | ||

| O2 разрезать | 8.5 | 4.4 | 4.2 | 2.8 | |||

| N2 разрезать | 12 | 6.5 | 5.5 | 3 | |||

| Ширина пропила / мм | O2 разрез - 3,5 Н2 cut--2.0 | ||||||

| Расход газа / (л/мин) | O2 сокращение - 50 N2 разрез - 80 | ||||||

| Расход воды / (л/мин) | 2~3 | ||||||

| Перфорирование и ступенчатое перфорирование | Максимальная толщина резки/мм | Пробивание-12,7 | Step Punching-10.0 | ||||

| Усилие пробивания/кН | 300 | ||||||

| Общее усилие резания/кН | 330 | ||||||

| Максимальная частота перфорации/(раз/мин) | 265~400 | ||||||

| Максимальная скорость перфорации/(м/мин) | 6.6 | ||||||

| Максимальный диаметр матрицы/мм | 105 | ||||||

| Время замены матрицы | Автоматически - 6,5 с | Полуавтомат - 6~12s | |||||

| Диапазон обработки/ мм | TRUMATIC 300PK | TRUMATIC 300PW | |||||

| 1600×2250 | 1600×2700 | ||||||

| Вес машины/ кг | 18500 | 20500 | |||||

| Площадь пола/ мм | 8010×8680 | 8010×8680 | |||||

| Точность позиционирования/ мм | ±0.1 | ±0.1 | |||||

| Минимальное программируемое приращение/ мм | 0.01 | 0.01 | |||||

В таблице 5 приведены технические параметры комбинированного пресса для плазменной резки и гидравлической штамповки производства американской компании Whitney, в котором применена новая система сопел для повышения точности плазменной резки.

Таблица 5 Технические параметры комбинированного плазменного пресса Whitney

| Имя | Единица | Измерение | ||||

| Модель | 3400RTC | 3500ATC | 3700ATC | 661ATC | ||

| Максимальная толщина перфорации | Обычный | мм | 12.7 | 10 | 15 | 15 |

| Добавьте дополнительные детали | мм | 12 | 18 | |||

| Максимальная толщина для плазменной резки | мм | 12.7 | 12 | 18 | 18 | |

| Максимальный вес пластины | кг | 300 | 300 | 450 | 900 | |

| Диапазон позиционирования машины | Ось X | мм | 3000 | 2280 | 3000 | 4000 |

| Ось Y | мм | 1250 | 1270 | 1600 | 1800, 2500, 3000 | |

| Автоматическая станция смены пресс-форм | 7 | 30 | 42 | 15 или 45 | ||

| Размер затвора при падении мелких деталей | мм | 600×1250 | 450×600 | 450×600 | 380× ширина машины | |

В таблице 6 приведены технические параметры отечественных инверторных аппаратов воздушно-плазменной резки.

Таблица 6 Технические параметры отечественных инверторных аппаратов воздушно-плазменной резки

| Модель | KL-30CW | KL-80CW | KL-160CW |

| Резка (сварка) | Резка (сварка) | Резка (сварка) | |

| Входное напряжение/В | 220 | 380 | 380 |

| Потребляемая мощность/кВт | 5.2(4) | 12.5(5.5) | 25(11) |

| Количество фаз | Однофазный | Три фазы | Три фазы |

| Частота/Гц | 50~60 | 50~60 | 50~60 |

| Выходной ток/А | 6~30 | 10~80 | 30~160 |

| Рабочее напряжение/В | 120(30~40) | 120(30~40) | 120(30~40) |

| Рабочий цикл нагрузки (%) | 60(100) | 60(100) | 60(100) |

| Давление воздуха/МПа | 0.4 | 0.5 | 0.6 |

| Метод охлаждения | Воздушное охлаждение | Воздушное охлаждение | Воздушное или водяное охлаждение |

| Режим работы | Тип контакта | Бесконтактный тип | Бесконтактный тип |

| Толщина резки/мм Низкоуглеродистая сталь, нержавеющая сталь Алюминий Медь | 0.1~19 0.1~14 0.1~6 | 1~35 1~22 1~12 | 1~55 1~40 1~36 |

| Внешние размеры/мм | 200×385×325 | 285×485×515 | 380×615×620 |

| Вес/кг | 18.5 | 44 | 86 |