I. Определение, характеристики и методы сварки

1. Определение сварки

Сварка - это метод обработки, при котором достигается атомное соединение заготовок путем нагрева, прессования или того и другого, с использованием присадочных материалов или без них. Таким образом, сварка - это метод обработки, при котором отдельные металлические детали соединяются в неразрывное целое. Давление используется для разрушения оксидной пленки или других адсорбционных слоев на поверхности соединения и вызывает пластическую деформацию поверхности контакта, тем самым увеличивая площадь контакта.

При достаточной деформации также может непосредственно образовываться атомная связь, что приводит к образованию прочного соединения; нагрев локально нагревает область соединения до пластичного или расплавленного состояния, стимулируя и усиливая энергию атомов, тем самым формируя и развивая прочное соединение посредством диффузии, кристаллизации и рекристаллизации.

2. Характеристики сварки

До широкого применения сварки основным методом неразъемного соединения была клепка. По сравнению с клепкой сварка обладает такими характеристиками, как экономия металла, высокая производительность, компактность, хорошие условия эксплуатации, простота механизации и автоматизации. Поэтому в настоящее время сварка в основном заменила клепку.

3. Методы сварки

Существует множество методов сварки, которые можно разделить на три основные категории: сварка плавлением, сварка давлением и пайка, исходя из характеристик процесса сварки.

(1) Сварка плавлением

Сварка плавлением - это метод, при котором соединение заготовок нагревается до расплавленного состояния без приложения давления для завершения сварки. В зависимости от источника тепла, этот тип метод сварки включает газовую сварку, дуговую сварку, электрошлаковую сварку, лазерную сварку, электронно-лучевую сварку, плазменно-дуговую сварку и т.д.

(2) Сварка под давлением

Сварка давлением - это метод, при котором для завершения сварки необходимо приложить давление к изделию (с нагревом или без) во время процесса сварки. К методам, относящимся к этой категории, относится контактная сварка, сварка трением, ультразвуковая сварка, холодная сварка под давлением и т.д.

(3) Пайка

При пайке в качестве присадочного металла используется металлический материал с более низкой температурой плавления, чем основной материал. Заготовка и присадочный металл нагреваются до температуры, превышающей температуру плавления присадочного металла, но ниже температуры плавления основного материала. Жидкий присадочный металл смачивает основной материал, заполняет зазор в шве и диффундирует с основным материалом для достижения соединения заготовок. Методы, относящиеся к этой категории, включают твердую и мягкую пайку.

Сварка относится к методам обработки, при которых достигается атомное соединение заготовок путем нагрева, давления или того и другого, с использованием присадочных материалов или без них.

Существует множество видов сварки металлов. Исходя из физических характеристик металла при сварке, они делятся на три основные категории: сварка плавлением, сварка давлением и пайка. В настоящее время наиболее широко используется сварка плавлением.

I. Сварка плавлением

Сварка плавлением - это метод сварки, при котором используется локальный нагрев для нагрева соединения заготовок до расплавленного состояния без приложения давления.

Сварка плавлением классифицируется по типу используемого источника тепла: дуговая сварка (в качестве источника тепла используется сварочная дуга), плазменно-дуговая сварка (в качестве источника тепла используется плазменная дуга), электрошлаковая сварка (в качестве источника тепла используется тепло сопротивления расплавленного шлака), электронно-лучевая сварка (в качестве источника тепла используется электронный луч), лазерная сварка (в качестве источника тепла используется лазер), газовая сварка (в качестве источника тепла используется пламя) и т.д. Среди них наиболее широко используется дуговая сварка.

1. Дуговая сварка

Дуговая сварка - это метод сварки плавлением, при котором в качестве источника тепла используется дуга. К распространенным видам дуговой сварки относится дуговая сварка в защитных слоях металла, дуговая сварка под флюсомСварка в среде защитного газа.

(1) Дуговая сварка в защитном металле

Дуговая сварка в защитной оболочке - один из самых ранних и до сих пор широко используемых методов дуговой сварки. В качестве электрода и присадочного металла используется сварочный пруток, а в качестве источника тепла для сварки - дуга, возникающая между концом сварочного прутка и изделием.

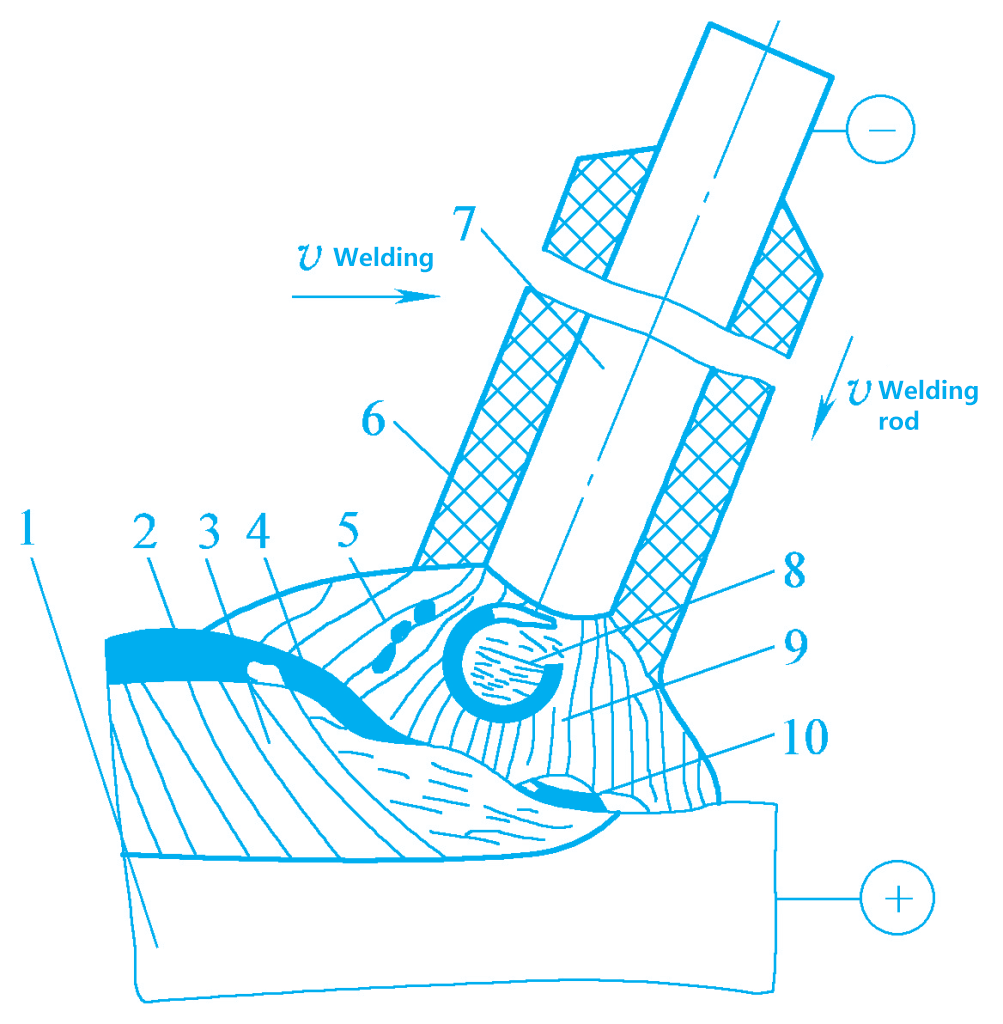

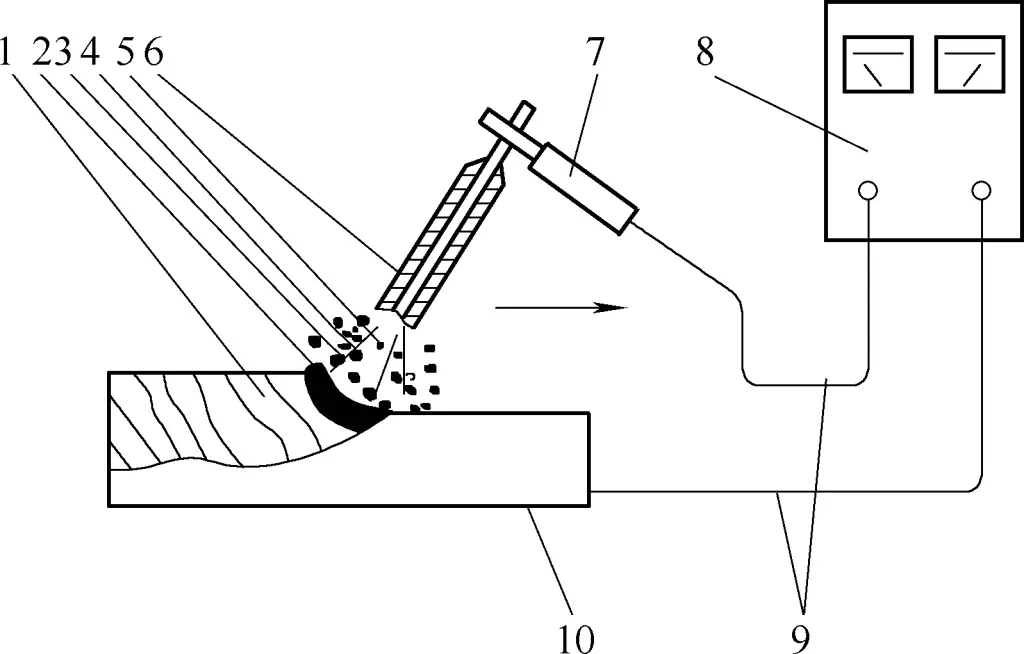

Во время сварки дуга нагревает конец сварочного прутка и локальную область заготовки до расплавленного состояния. Расплавленный конец сварочного прутка образует капли, которые сливаются с расплавленным основным материалом, образуя сварочную ванну. По мере продвижения дуги вперед расплавленный металл в сварочной ванне постепенно охлаждается и застывает, образуя сварной шов. На рисунке 1 показана схема процесса дуговой сварки в защитной металлической оболочке.

1-основной металл

2-Шлаковая оболочка

3-сварной шов

4-Плавленый шлак

5-Защитный газовый слой

6-Покрытие сварочного прутка

7-Сварочный сердечник

8-Капелька

9-Arc

10-сварной бассейн

Оборудование, используемое для ручной дуговой сварки металла, простое, метод прост и гибок, а также обладает высокой адаптивностью. Она может использоваться для сварки в различных положениях при различных условиях. Форма соединения, форма и длина шва не ограничены, но от сварщика требуются высокие технические навыки, а качество сварки в определенной степени зависит от мастерства сварщика.

Кроме того, ручная дуговая сварка имеет плохие условия труда и низкую производительность. Она подходит в основном для единичного или мелкосерийного производства и для сварки заготовок толщиной от 3 до 20 мм. Активные металлы (такие как титан, ниобий и т.д.) и тугоплавкие металлы (такие как тантал, молибден и т.д.) не могут использовать ручную дуговую сварку.

(2) Дуговая сварка под флюсом

Дуговая сварка под флюсом относится к методу дуговой сварки, при котором дуга горит под слоем флюса. Во время сварки зажигание дуги, подача проволоки и перемещение дуги вдоль сварного шва выполняются оборудованием автоматически.

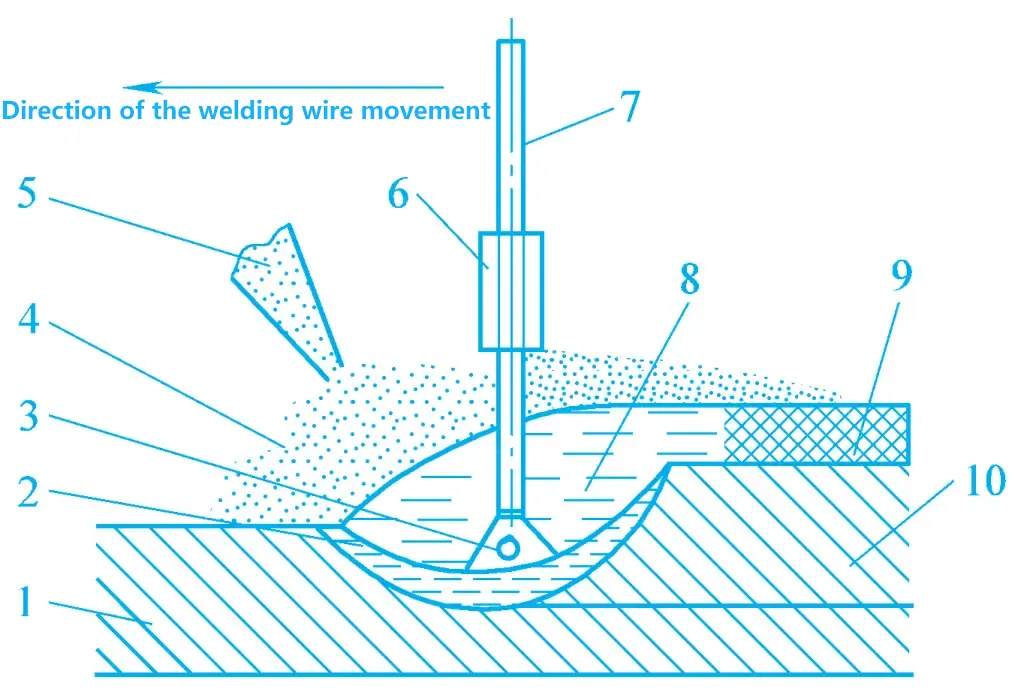

Процесс формирования дуговой сварки под флюсом показан на рисунке 2. Во время сварки конец сварочной проволоки соприкасается с заготовкой, затем открывается воронка для флюса, и слой флюса толщиной 30-50 мм рассыпается на область сварки заготовки. После подачи напряжения сварочная проволока втягивается вверх для зажигания дуги.

1-Заготовка (основной материал)

2-Мольтен Пул

3-капелька

4-Флюкс

5-флюсовая воронка

6-контактный наконечник

7-Сварочная проволока

8-Слаг

9-шлаковый панцирь

10-сварка

Дуга, горящая под слоем флюса, выделяет тепло, которое расплавляет основной материал и гранулированный флюс вблизи дуги, образуя шлак. Образующийся высокотемпературный газ отталкивает шлак в сторону, образуя замкнутый шлаковый пузырь. Шлаковый пузырь, обладая поверхностным натяжением, эффективно предотвращает попадание воздуха в сварочную ванну и разбрызгивание капель. Нерасплавленный флюс изолирует дугу от внешнего воздуха, снижая потери тепла дуги.

По мере продвижения дуги вперед она непрерывно расплавляет подаваемую сварочную проволоку и находящиеся перед ней основной металл и флюс. Жидкий металл за сварочной ванночкой постепенно остывает и застывает с краев, образуя сварной шов, а жидкий шлак также застывает, образуя шлаковую оболочку, покрывающую поверхность шва. Металл в месте сварки защищен как слоем флюса, так и шлаковым пузырем, что обеспечивает низкие теплопотери и глубокое проплавление.

По сравнению с ручной дуговой сваркой металлов, дуговая сварка под флюсом имеет такие преимущества, как высокая скорость сварки, высокая эффективность производства, высокое и стабильное качество сварки, красивый внешний вид шва и хорошие условия работы. Однако ее недостатками являются высокая стоимость оборудования и сложная технологическая оснастка, что делает ее непригодной для сварки сложных конструкций или изделий с наклонными швами.

Поэтому дуговая сварка под флюсом в основном используется для крупносерийного производства, толстых (6~60 мм) и длинных прямых плоских швов или круговых швов большого диаметра. Применяемые материалы - низкоуглеродистая сталь, низколегированная сталь, нержавеющая сталь и другие металлические пластины.

(3) Сварка в газовой среде

Сварка в газовой защите - это метод дуговой сварки, при котором в качестве защитной среды используется внешний газ. Она играет все более важную роль при сварке специальных материалов и автоматизации процесса сварки.

По сравнению с дуговой сваркой под флюсом ее преимуществами являются хорошая видимость дуги и сварочной ванны, простота эксплуатации, отсутствие шлака, экономия времени на очистку шлака после сварки при многослойной сварке, а также возможность выполнения сварки во всех положениях. Однако при работе на открытом воздухе необходимо принимать специальные меры по защите от ветра.

В соответствии с различными защитными газами, используемыми в процессе сварки, распространенными типами являются аргонодуговая сварка и сварка в защитном газе CO2. Аргонодуговая сварка использует аргон в качестве защитной среды и подразделяется на аргонодуговую сварку нерасходуемыми электродами и аргонодуговую сварку расходуемыми электродами на основе различных используемых электродов.

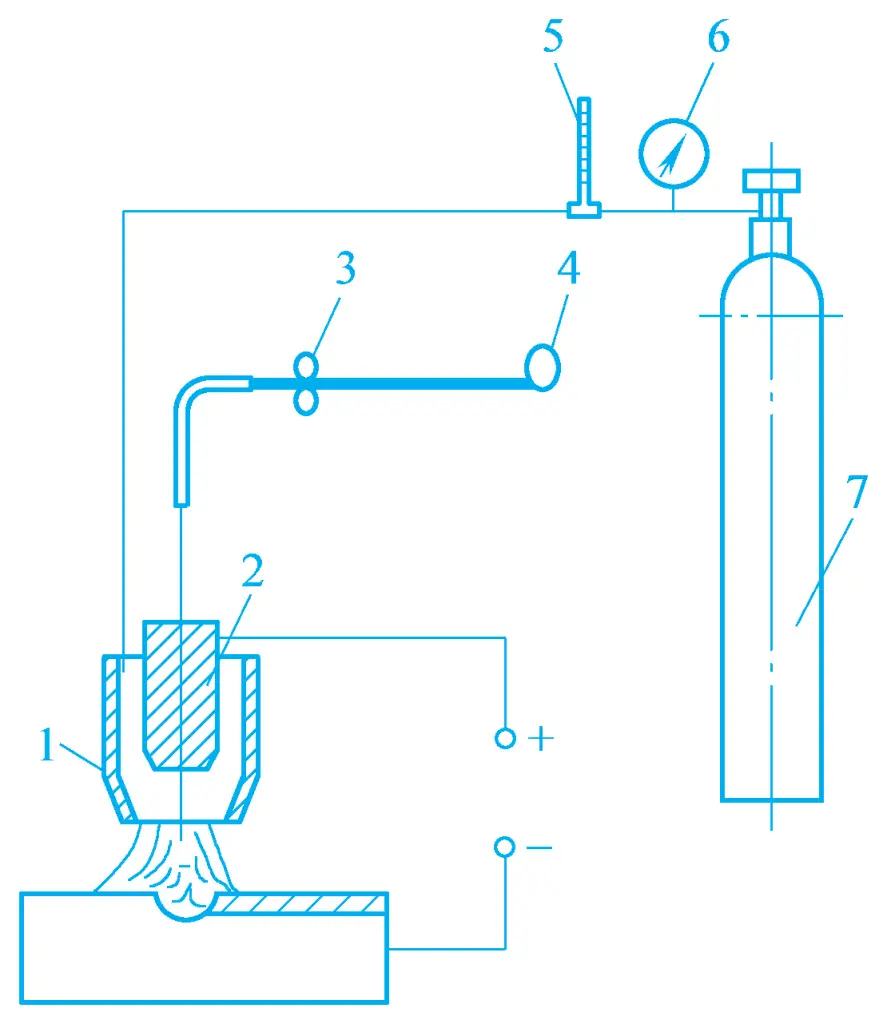

На рисунке 3 показана схема сварки в защитном газе CO2. При сварке в газовой защите CO2 в качестве защитной среды используется газ CO2 (иногда смесь CO2 + O2). При этом методе сварки в качестве электрода используется сварочная проволока с непрерывной подачей, а дуга между сварочной проволокой и заготовкой расплавляет металл заготовки и сварочной проволоки, образуя сварочную ванну, которая застывает в сварной шов.

1-Насадка для сварочного пистолета

Двухконтактный наконечник

3-проводной механизм подачи

4-проводная катушка

5 - Расходомер

6-Редуктор давления

7-CO 2 газовый баллон

CO 2 Сварка в газовой среде имеет высокую скорость сварки, отсутствие шлака после сварки, экономия времени на очистку шлака, таким образом, высокая производительность; цена защитного газа ниже, чем аргон; меньшее потребление энергии, поэтому стоимость ниже; из-за концентрированного тепла дуги, расплавленный бассейн мал, скорость сварки быстрая, зона термического воздействия сварки мала, тенденция деформации и трещин мала, и формирование шва хорошее.

Для сварки низкоуглеродистой и низколегированной стали это высокоэффективный, недорогой и высококачественный метод сварки. Его недостатки: он не подходит для сварки цветных металлов, которые легко окисляются, формирование шва не является ровным и красивым, свет дуги сильный, разбрызгивание капель сильное, много дыма, поэтому необходимо принимать меры по защите от ветра.

CO 2 Сварка в защитном газе в основном используется для сварки низкоуглеродистой стали и обычной низколегированной конструкционной стали с низким уровнем прочности. Максимальная толщина сварного шва может достигать 50 мм (стыковое соединение), и он широко используется в судостроении, автомобилях, кранах, различных резервуарах, сельскохозяйственной технике и других промышленных отраслях.

2. Плазменно-дуговая сварка

Плазменно-дуговая сварка - это метод сварки плавлением, при котором в качестве источника тепла используется плазменная дуга. Во время сварки вокруг плазменной дуги пропускается защитный газ (аргон), который защищает расплавленную ванну и сварной шов от вредного воздействия воздуха.

Плазменно-дуговая сварка может быть разделена на микролучевую плазменно-дуговую сварку и сильноточную плазменно-дуговую сварку в зависимости от силы сварочного тока. Микролучевая плазменно-дуговая сварка обычно имеет сварочный ток 0,1~30A и может сваривать металлическую фольгу и тонкие пластины толщиной 0,025~2,5 мм; сильноточная плазменно-дуговая сварка обычно имеет сварочный ток 100~300A и может сваривать металлы толщиной 2,5~12 мм.

Характерными особенностями плазменно-дуговой сварки являются: высокая плотность энергии плазменной дуги, высокая температура столба дуги, сильная проникающая способность, а заготовки толщиной менее 12 мм могут быть сварены насквозь без снятия фаски.

При токе до 0,1 А плазменная дуга остается очень стабильной, обеспечивая хорошую направленность и прямолинейность дуги, поэтому она может сваривать фольгу и тонкие листы толщиной 0,01~1 мм, скорость сварки высокая, производительность высокая, качество сварки хорошее, зона термического влияния при сварке небольшая, а деформация сварного соединения небольшая. Оборудование для плазменно-дуговой сварки относительно сложное, потребление газа большое, оно не подходит для сварки на открытом воздухе, а его гибкость не так хороша, как у аргонодуговой сварки.

Плазменно-дуговая сварка подходит для сварки различных тугоплавких, легко окисляемых и термочувствительных металлических материалов, таких как вольфрам, никель, титан, медь, молибден, алюминий и его сплавы, а также нержавеющая сталь, высокопрочная сталь и т.д. В настоящее время он в основном используется в химической, ядерной промышленности, электронике, точных приборах, ракетах, авиации и космической технике.

3. Электрошлаковая сварка

Электрошлаковая сварка - это процесс сварки плавлением, в котором используется тепло сопротивления, возникающее при прохождении тока через расплавленный шлак, в качестве источника тепла для расплавления заготовки и присадочного металла, охлаждения и застывания для формирования сварного шва.

По сравнению с другими видами сварки плавлением, электрошлаковая сварка обладает следующими характеристиками:

- Он может сваривать очень толстые швы за один проход, требуется только определенный зазор без скоса, поэтому производительность сварки высока. Расход флюса, сварочной проволоки и электроэнергии ниже, чем при дуговой сварке под флюсом.

- Скорость застывания металлического расплава низкая, расплав долго остается жидким, газ и примеси в расплаве легко всплывают, поэтому сварной шов не подвержен образованию пористости и шлаковых включений. Однако в нем легко образуются грубые структуры, что снижает ударную вязкость, поэтому после сварки следует провести нормализацию или отжиг.

- Как правило, сварное соединение не нуждается в предварительном подогреве, и при сварке закаленной стали не так просто получить закалочные трещины.

Помимо сварки углеродистой стали, легированной стали и чугуна, электрошлаковая сварка также может использоваться для сварки алюминиевых, магниевых, титановых и медных сплавов. Толщина сварки обычно превышает 30 мм, и в настоящее время она широко используется в таких отраслях промышленности, как котлы, тяжелое машиностроение и нефтехимия, например, для изготовления ковано-сварных и литых конструктивных элементов.

4. Электронно-лучевая сварка

Электронно-лучевая сварка - это процесс сварки плавлением, в котором используется тепло, выделяемое при облучении поверхности сварного шва ускоренным и сфокусированным электронным лучом, для локального расплавления металла шва, его охлаждения и затвердевания с образованием сварного шва. Сварной элемент может быть помещен в вакуум или в невакуум. Электронно-лучевая сварка, выполняемая в вакууме, называется вакуумной электронно-лучевой сваркой, а электронно-лучевая сварка, выполняемая в рабочей среде с атмосферным давлением, называется невакуумной электронно-лучевой сваркой.

Характеристики вакуумной электронно-лучевой сварки таковы:

- Хорошее качество сварки. Особенно подходит для сварки химически активных, высокочистых и легко загрязняемых атмосферой металлов.

- Высокая плотность энергии (примерно в 5000~10000 раз больше, чем при дуговой сварке), сильное проплавление и высокая скорость сварки. Он может сваривать толстостенные заготовки, такие как стальные листы толщиной до 200~300 мм и алюминиевые сплавы толщиной более 300 мм.

- Зона термического влияния сварки мала, сварочная деформация очень мала, и с ее помощью можно сваривать собранные детали, которые уже прошли механическую обработку.

- Параметры электронного луча можно регулировать, управление процессом сварки гибкое, а адаптивность высокая, но сварочное оборудование сложное, стоимость высокая, а внешний размер сварного соединения ограничен вакуумной камерой.

- Вакуумная электронно-лучевая сварка решает проблемы, которые не может решить обычная сварка в газовой защите, например, сварка редких металлов.

В настоящее время вакуумная электронно-лучевая сварка широко используется в аэрокосмической промышленности, атомной энергетике, автомобилестроении, химической промышленности, электронике, электроэнергетике, машиностроении и других отраслях.

Электронно-лучевая сварка в невакуумных условиях - это введение электронного луча, генерируемого в условиях высокого вакуума, в рабочую среду с атмосферным давлением для сварки заготовок, поэтому ее также называют электронно-лучевой сваркой в атмосфере. Ее основные преимущества: отсутствие необходимости в вакуумной камере, высокая производительность, низкая стоимость, возможность сваривать заготовки большого размера, расширение диапазона применения технологии электронно-лучевой сварки.

Электронно-лучевая сварка в невакуумном режиме широко используется в энергетике (например, роторы различных компрессоров, узлы крыльчаток, корпуса ядерных реакторов и т.д.), авиационной промышленности (например, основания двигателей, детали роторов и т.д.), автомобилестроении (например, узлы редукторов, задних мостов, трансмиссий и т.д.), а также в приборостроении, химической промышленности и производстве металлоконструкций.

5. Лазерная сварка

Лазерная сварка - это новая технология сварки, разработанная в 1970-х годах. Это процесс сварки плавлением, в котором в качестве источника тепла для сварки используется сфокусированный лазер. С его помощью можно сваривать такие материалы, как металлические фольги (толщиной менее 0,5 мм), пленки (от нескольких микрон до десятков микрон) и металлические проволоки (диаметром менее 0,6 мм).

Характеристики лазерной сварки: высокая скорость сварки, небольшая зона термического воздействия, малая деформация свариваемых деталей, а свариваемые материалы не так легко окисляются. По сравнению с электронно-лучевой сваркой, лазерная сварка не производит рентгеновского излучения, не требует вакуумной камеры, проста в наблюдении и подходит для сварки сложных конструкций и прецизионных деталей.

Лазер может отражаться, передаваться и даже проходить через оптическое волокно, поэтому его можно использовать для сварки на больших расстояниях. Он также может обеспечить сварку разнородных металлов для внутренних проволочных соединений герметичных электронных трубок. В настоящее время лазерная сварка в основном используется для сварки мелких или микродеталей в полупроводниковой промышленности, телекоммуникационном оборудовании, радиотехнике, точных приборах и приборостроении.

6. Газовая сварка

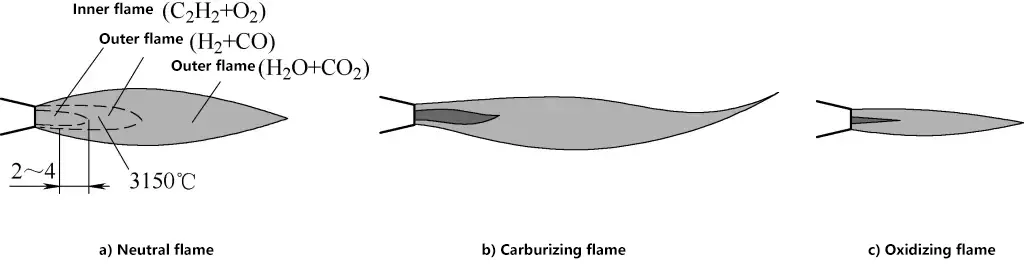

Газовая сварка - это процесс сварки плавлением, при котором для сварки используется тепло, выделяемое при сгорании газа. В качестве горючих газов могут выступать ацетилен, водород, природный газ, пропан и т. д. Обычно используемое в газовой сварке пламя образуется при поджигании газовой смеси ацетилена и кислорода в определенной пропорции, также известной как кислородно-ацетиленовое пламя. В зависимости от объемного соотношения ацетилена и кислорода пламя можно разделить на три типа: науглероживающее пламя, нейтральное пламя и окислительное пламя.

Науглероживающее пламя содержит свободный углерод, который может компенсировать потери углерода во время сварки и обладает сильным восстановительным эффектом и определенным науглероживающим эффектом. Науглероживающее пламя в основном используется для сварки высокоуглеродистой стали, быстрорежущей стали, твердых сплавов и других материалов с высоким содержанием углерода, а также может применяться для ремонта чугуна.

Нейтральное пламя образуется при полном сгорании кислорода и ацетилена (без избытка кислорода и ацетилена) и имеет самый широкий спектр применения. В основном оно используется для сварки низкоуглеродистой стали, низколегированной стали, нержавеющей стали, чистой меди и других материалов.

Окислительное пламя имеет избыток кислорода, который окисляет металл во время сварки. Поскольку окислительное пламя может образовывать на поверхности расплавленного металла пленку из оксида кремния (содержащегося в сварочной проволоке), защищающую от испарения металлы с низкой температурой плавления, такие как цинк и олово, оно в основном используется для сварки латуни, бронзы и других материалов.

При сварке углеродистой стали можно использовать непосредственно сварочную проволоку. Однако при сварке нержавеющей стали, медных и алюминиевых сплавов необходимо использовать газовый сварочный флюс для предотвращения окисления металла и удаления уже образовавшихся окислов.

Особенности газовой сварки: температура газового пламени ниже, чем при дуговой сварке, скорость нагрева и охлаждения медленная, зона нагрева широкая, а сварочная деформация большая. Однако для нее не требуется электричество, оборудование простое, и она обладает высокой универсальностью. Газовая сварка подходит для сварки тонкостенных деталей, в основном для сварки деталей толщиной около 2 мм.

II. Сварка под давлением

Сварка давлением - это процесс сварки, при котором неразъемные соединения получаются путем нагрева и приложения давления, что приводит металл в пластичное состояние, вызывает пластическую деформацию и рекристаллизацию, и, наконец, сближает атомы двух отдельных поверхностей до расстояния между решетками. Основными видами сварки являются контактная сварка и сварка трением.

1. Сварка сопротивлением

Сварка сопротивлением - это разновидность сварки давлением, в которой в качестве источника тепла используется тепло сопротивления, возникающее при прохождении тока через контактную поверхность соединения. В зависимости от формы электродов и соединений сварку сопротивлением можно разделить на точечная сваркаСварка швом, сварка встык.

(1) Точечная сварка

Точечная сварка - это вид контактной сварки, при которой заготовки собираются в нахлесточные соединения и зажимаются между двумя цилиндрическими электродами. Тепло сопротивления локально расплавляет основной металл, образуя сварочный самородок. Прочность точечной сварки зависит от диаметра сварного самородка, обычно d=2t+3 мм (t - толщина листа). Качество сварного самородка зависит от силы сварочного тока, времени сварки, давления электрода и чистоты поверхности заготовки.

Точечная сварка в основном используется для сварки тонких штампованных деталей и стальных прутков, например, для сращивания и сборки тонколистовых оболочек автомобилей и самолетов, а также для производства промышленных изделий, таких как электронные приборы и счетчики. Диапазон применяемых толщин для точечной сварки составляет 0,05~6 мм, а применяемыми материалами являются нержавеющая сталь, медные сплавы, титановые сплавы и алюминиево-магниевые сплавы.

(2) Сварка швов

Шовная сварка - это непрерывный процесс точечной сварки, в котором вместо цилиндрических электродов используются непрерывно вращающиеся дисковые электроды для точечной сварки через очень короткие промежутки времени, в результате чего образуется непрерывный сварной шов с наложением сварных швов.

Поскольку сварочные каналы в шовном шве перекрываются более чем на 50%, герметизация получается хорошей. Однако шовная сварка имеет серьезное явление шунтирования, и сварочный ток, необходимый для сварки заготовок одинаковой толщины, примерно в 1,5-2 раза больше, чем при точечной сварке. Поэтому шовная сварка подходит только для тонкостенных конструкций толщиной менее 3 мм, требующих герметизации, таких как топливные баки, небольшие контейнеры и трубопроводы.

(3) Стыковая сварка

Стыковая сварка - это вид контактной сварки, при которой заготовки собираются в стыковые соединения. Стыковая сварка требует, чтобы торцы заготовок имели одинаковую или схожую форму и размер для обеспечения качества сварных деталей. Стыковая сварка в основном используется для изготовления закрытых деталей, удлинения проката, а также для изготовления деталей из разнородных материалов, например велосипедных ободов, рельсов и инструментов.

2. Сварка трением

Сварка трением - это вид сварки давлением, при котором тепло, выделяемое при трении между поверхностями заготовок, доводит торцы до термопластичного состояния, а затем быстро поддевает их для завершения сварки.

Характеристики сварки трением следующие:

- В процессе трения удаляется оксидная пленка и загрязнения на контактных поверхностях заготовок, что затрудняет образование в шве таких дефектов, как поры и шлаковые включения. Структура плотная, а качество соединения хорошее.

- Диапазон свариваемых материалов широк, и он подходит для стыковой сварки разнородных материалов, таких как цветная сталь и нержавеющая сталь, алюминий и медь, алюминий и керамика и т.д.

- Оборудование простое, потребляет мало энергии, легко управляется, не требует сварочных материалов, легко автоматизируется и имеет высокую производительность.

III. Пайка

Пайка - это метод сварки, при котором используется присадочный металл с температурой плавления ниже температуры плавления заготовок. Присадочный металл нагревается до расплавления, и жидкий присадочный металл смачивает основной материал, заполняя зазор в шве и диффундируя с основным материалом для получения неразъемного соединения. В зависимости от температуры плавления используемого присадочного металла пайку можно разделить на две категории: твердая пайка и мягкая пайка.

Характеристики пайки следующие:

- Пайка отличается более низкой температурой нагрева, гладкими и плоскими швами, точными размерами заготовок.

- С его помощью можно сваривать разнородные металлы и заготовки со значительной разницей в толщине.

- При нагреве всей заготовки он может одновременно паять сложные детали, состоящие из нескольких соединений, что обеспечивает высокую производительность.

- Оборудование для пайки простое, а инвестиционные затраты на производство низкие.

Однако прочность соединения при пайке относительно низкая, жаростойкость плохая, допустимая рабочая температура невысокая, а перед сваркой требуется строгая очистка. Стоимость присадочного металла относительно высока. Поэтому пайка в основном используется для сварки точных приборов, электрических компонентов, деталей из разнородных металлов и некоторых сложных тонкостенных деталей (например, многослойных конструкций и автомобильных радиаторов). Она также широко используется для сварки различных проводов и инструментов из твердых сплавов.

IV. Электродуговая сварка

Электродуговая сварка является одним из самых ранних методов сварки и до сих пор остается наиболее широко используемым методом сварки. Его характерными особенностями являются простота оборудования, низкая стоимость, гибкость процесса и высокая адаптивность (подходит для различных материалов, больших расстояний и неравномерных швов); однако он отличается высокой трудоемкостью и низкой эффективностью (ручная работа и невозможность непрерывной сварки).

1. Инструменты для электродуговой сварки

(1) Сварочные клещи

Их функция - удерживать электрод и проводить ток.

(2) Дуговые маски и перчатки

Они представляют собой защитное оборудование, предохраняющее лицо и кожу от повреждения дуговым светом и другими опасными факторами. Дуговые маски бывают ручными и шлемовыми.

(3) Другие инструменты

Например, молотки для удаления шлака и проволочные щетки для очистки поверхности и шлаковой оболочки сварного шва.

2. Основное оборудование для электродуговой сварки

Основным оборудованием для электродуговой сварки является дуга сварочный аппарат. Аппараты для дуговой сварки можно разделить на аппараты для дуговой сварки переменным током и аппараты для дуговой сварки постоянным током в зависимости от типа сварочного тока, который они подают.

(1) Машина для дуговой сварки переменным током

Аппарат для дуговой сварки переменным током обеспечивает переменный ток для сварки. Это специальный понижающий трансформатор, обладающий такими преимуществами, как простота конструкции, низкая цена, надежность в эксплуатации, низкий уровень шума при работе и простота обслуживания. Поэтому аппараты для дуговой сварки переменным током часто используются в сварочном производстве. Их главный недостаток заключается в том, что дуга во время сварки не стабильна.

(2) Аппарат для дуговой сварки постоянным током

Сварочный аппарат для дуговой сварки постоянным током подает постоянный ток для сварки. Его преимущества - стабильная дуга, легкое начало дуги и лучшее качество сварки. Однако конструкция генератора для дуговой сварки постоянным током сложна, шумна, дорогостояща и трудна в обслуживании.

3. Сварочный стержень

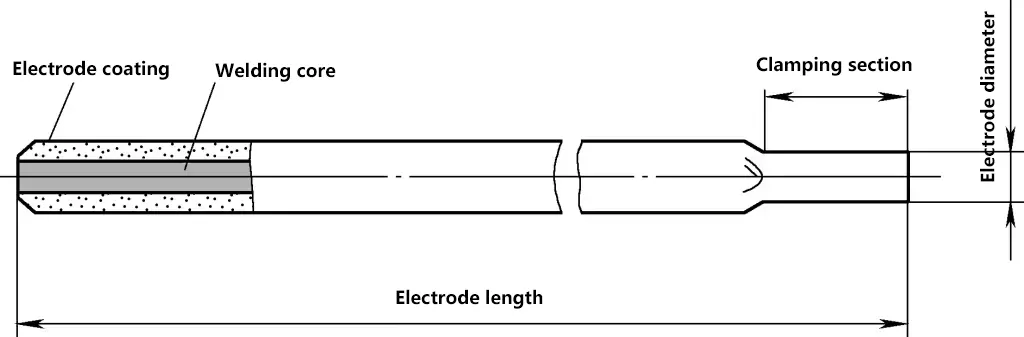

Состав сварочный пруток показана на рисунке 1.

Сварочный пруток, используемый для дуговой сварки и покрытый флюсом, состоит из двух частей: проволоки с сердечником и флюсового покрытия.

Сердечник представляет собой металлическую проволоку определенной длины и диаметра (углеродистая сталь, легированная сталь, нержавеющая сталь, чугун, медь и медные сплавы, алюминий и алюминиевые сплавы и т. д.). Проволока с сердечником выполняет две функции: первая - проводит ток и создает дугу, вторая - расплавляется и образует сварной шов с основным материалом. Диаметр проволоки с сердечником обычно составляет 2,5 мм, 3,2 мм или 4,0 мм.

Флюсовое покрытие состоит из различных материалов, включая стабилизаторы дуги (в основном это легко ионизируемые соединения калия, натрия и кальция), шлакообразователи (которые образуют шлак, покрывающий поверхность расплавленного бассейна, предотвращая проникновение атмосферы и играя металлургическую роль), и газообразователи (которые разлагаются с образованием газов, таких как CO и H, окружающих дугу и расплавленный бассейн, изолируя атмосферу и защищая расплавленные капли и бассейн).

Основные функции флюсового покрытия - обеспечение легкого зажигания дуги, поддержание стабильного горения дуги и изоляция воздуха. Флюсовое покрытие может быть кислотным или основным.

Сварочные прутки можно классифицировать по назначению на прутки для сварки конструкционной стали, прутки для сварки жаропрочной стали, прутки для сварки нержавеющей стали, сварка чугуна прутки, сварочные прутки из меди и медных сплавов, сварочные прутки из алюминия и алюминиевых сплавов и т.д. Модель сварочного прутка, используемая в данном курсе, - E4303, который относится к сварочным пруткам из углеродистой стали с кислотным, титано-кальциевым типом флюсового покрытия и диаметром 2,5 мм.

4. Принцип дуговой сварки сварочными прутками

Сварочный контур состоит из аппарата для дуговой сварки, сварочных кабелей, сварочных зажимов, сварочных прутков, заготовок и дуги (рис. 2). Дуга зажигается методом контактного короткого замыкания. Под воздействием высокой температуры сварочный пруток и заготовка частично расплавляются, образуя расплавленную ванну. При непрерывном движении дуги расплавленная ванна постепенно остывает и кристаллизуется, образуя сварной шов.

1-Сварка

2-Мольтен Пул

3-Экранирующий газ

4-Arc

5-Расплавленная капля

6-Сварочный стержень

7-Сварочный зажим

8-Сварочный аппарат

9-кабельный

10 штук

5. Сварочные параметры дуговой сварки сварочными прутками

Параметры дуговой сварки сварочными прутками включают в себя тип и полярность источника питания, диаметр сварочного прутка, сварочный ток, напряжение дуги, скорость сварки, количество слоев сварки и т.д.

V. Газовая сварка и газовая резка

1. Характеристики и применение газовой сварки

Газовая сварка - это метод сварки, при котором в качестве источника тепла используется газовое пламя для расплавления основного материала и присадочного металла. Ацетилен, сжигаемый с чистым кислородом, может значительно повысить температуру пламени (до более 3000°C) по сравнению с горением на воздухе.

2. Оборудование и инструменты для газовой сварки, вспомогательные инструменты и защитные средства

(1) Кислородный баллон

Кислородный баллон - это емкость для хранения и транспортировки кислорода под высоким давлением. Его объем составляет 40 л, а максимальное давление хранения - 15 МПа. Согласно правилам, внешняя поверхность кислородного баллона окрашивается в небесно-голубой цвет и маркируется словом "Oxygen", нанесенным черной краской.

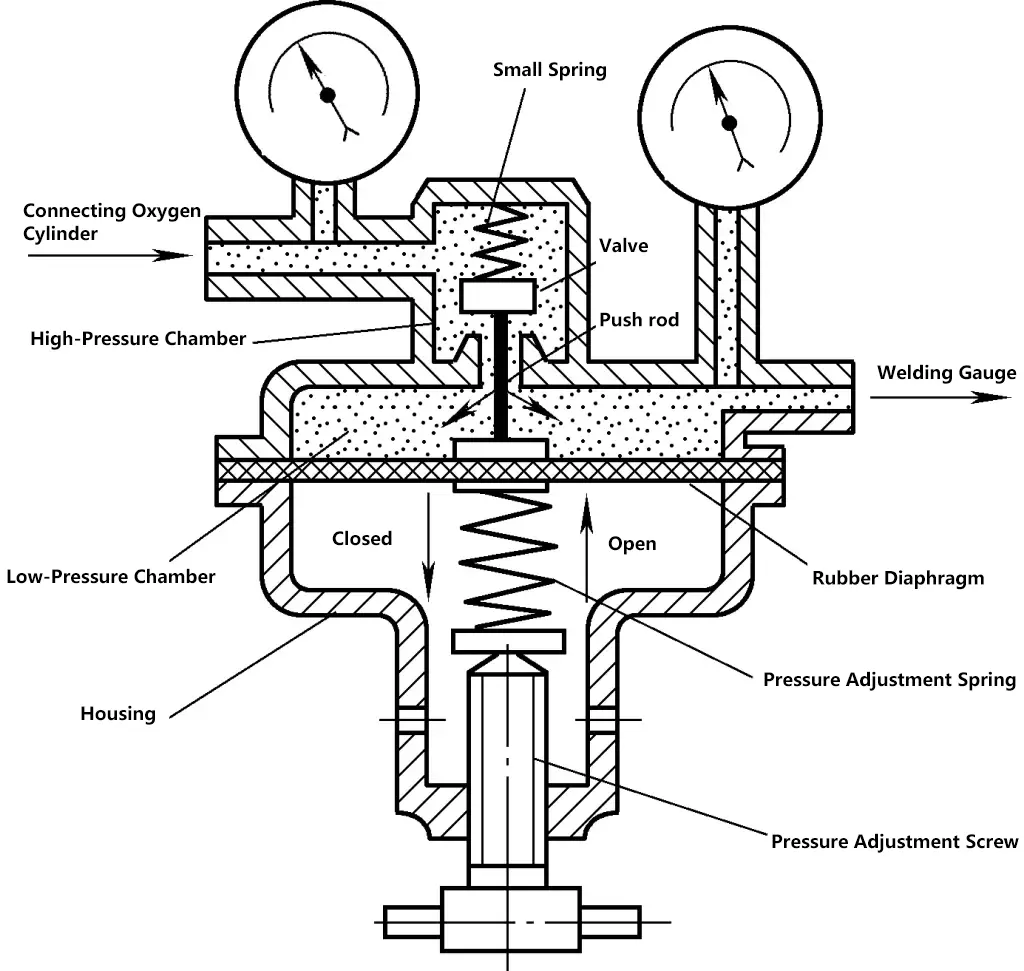

(2) Регулятор давления

Редуктор давления (рис. 3) предназначен для снижения давления кислорода, поступающего из кислородного баллона высокого давления, до рабочего давления, необходимого сварочной горелке (0,1~0,3 МПа) для проведения сварочных работ.

(3) Ацетиленовый баллон

Ацетиленовый баллон - это емкость для хранения и транспортировки ацетилена. По форме он похож на кислородный баллон, но его поверхность окрашена в белый цвет и помечена красной краской с надписью "Ацетилен". Ацетиленовый баллон заполнен пористым наполнителем, пропитанным ацетоном.

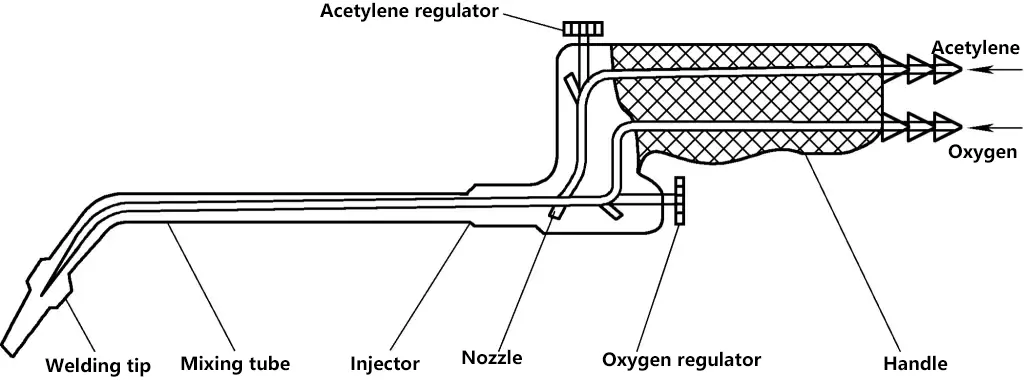

(4) Сварочная горелка

Сварочная горелка (рис. 4) - это инструмент, в котором ацетилен и кислород смешиваются в определенной пропорции и получается стабильное газовое сварочное пламя.

Сварочная горелка инжекторного типа включает в себя ацетиленовое соединение, кислородное соединение, рукоятку, ацетиленовый вентиль, кислородный вентиль, инжекторную трубку, смесительную трубку, сопло и т.д.

(5) Вспомогательные инструменты и защитное оборудование

Вспомогательные инструменты включают зачистные иглы, резиновые шланги, зажигалки, проволочные щетки, шлаковые молотки, напильники и т. д. Защитное оборудование включает в себя очки для газовой сварки, рабочую одежду, перчатки, рабочую обувь, защиту для ног и т. д.

3. Газосварочное пламя (окси-ацетиленовое пламя)

Пламя, образующееся при сгорании кислорода и ацетилена, называется кислородно-ацетиленовым пламенем. Регулируя кислородный и ацетиленовый вентиль, можно изменять соотношение смешивания кислорода и ацетилена для получения трех различных видов пламени: нейтрального, окислительного и науглероживающего, как показано на рисунке 5.

(1) Нейтральное пламя (Рисунок 5a)

Когда объемное соотношение кислорода и ацетилена составляет 1~1.2, получаемое пламя называется нейтральным пламенем, также известным как нормальное пламя. Нейтральное пламя широко используется в сварке и применяется для сварки низкоуглеродистой стали, среднеуглеродистой стали, легированной стали, чистой меди, алюминиевого сплава и других материалов.

(2) Пламя науглероживания (Рисунок 5b)

Когда объемное соотношение кислорода и ацетилена меньше 1, получается науглероживающее пламя.

(3) Окислительное пламя (Рисунок 5c)

Когда объемное соотношение кислорода и ацетилена превышает 1,2, образуется окислительное пламя.

4. Основные методы газовой сварки

При газовой сварке сварочную горелку обычно держат в правой руке, при этом большой палец находится на переключателе ацетилена, а указательный - на переключателе кислорода, чтобы в любой момент можно было отрегулировать подачу газа. Остальные три пальца держат рукоятку сварочной горелки, а в левой руке находится сварочный стержень. Основные операции газовой сварки включают зажигание, регулировку пламени, сварку и гашение пламени.

(1) Зажигание, регулировка пламени и гашение пламени

При зажигании сначала слегка откройте кислородный вентиль, затем откройте ацетиленовый вентиль и зажгите пламя с помощью открытого огня (например, электронной пушки или низковольтной электрической искры). В это время пламя является науглероживающим, затем постепенно откройте кислородный вентиль, чтобы отрегулировать науглероживающее пламя до нейтрального пламени. Если продолжать увеличивать количество кислорода (или уменьшать количество ацетилена), можно получить окислительное пламя.

Когда сварка завершена и пламя необходимо погасить, сначала следует закрыть ацетиленовый вентиль, а затем кислородный, чтобы предотвратить обратный удар и уменьшить количество дыма.

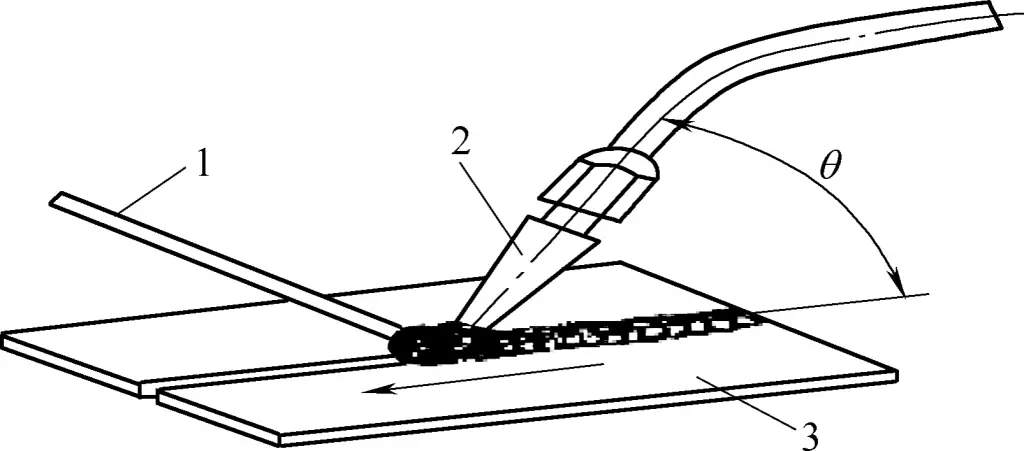

(2) Обычная сварка

Для получения высококачественных и эстетически привлекательных сварных швов и контроля тепла расплавленной ванны сварочная горелка и сварочный пруток должны двигаться равномерно и согласованно, то есть продольное перемещение вдоль шва заготовки, поперечное качание сварочной горелки вдоль шва и вертикальная подача сварочного прутка с движением вверх и вниз, как показано на рисунке 6.

1-Сварочный стержень

2-Сварочный резак

3-Вельдмент

(3) Заделка сварного шва

При сварке в конце шва из-за плохих условий отвода тепла в конце следует уменьшить угол между сварочной горелкой и сварным швом (20°~30°), одновременно увеличив скорость сварки и добавив больше сварочной проволоки, чтобы предотвратить расширение расплавленной ванны и прожоги.

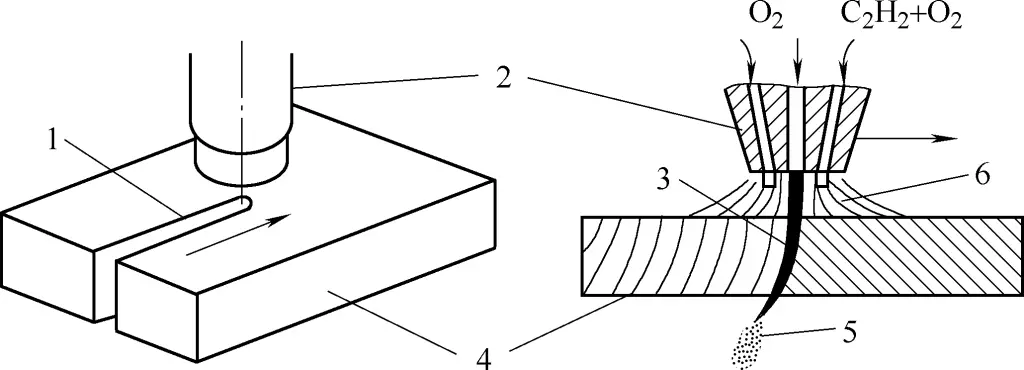

5. Газовая резка

Газовая резка - это метод, при котором тепловая энергия газового пламени используется для предварительного нагрева заготовки до определенной температуры, а затем распыляется высокоскоростная струя режущего кислорода для ее сжигания и выделения тепла для выполнения резки. Он принципиально отличается от газовой сварки, которая плавит металл, в то время как газовая резка сжигает металл в чистом кислороде.

(1) Условия для кислородной резки металла

Температура воспламенения металлического материала должна быть ниже температуры его плавления. Температура плавления оксидов металлов, образующихся при горении, должна быть ниже температуры плавления самого металла. При горении металла выделяется большое количество тепла, а сам металл должен обладать низкой теплопроводностью. Газовой резке поддаются только те металлические материалы, которые отвечают этим условиям, например чугун. Высоколегированная сталь, медь, алюминий и т. д. трудно поддаются газовой резке.

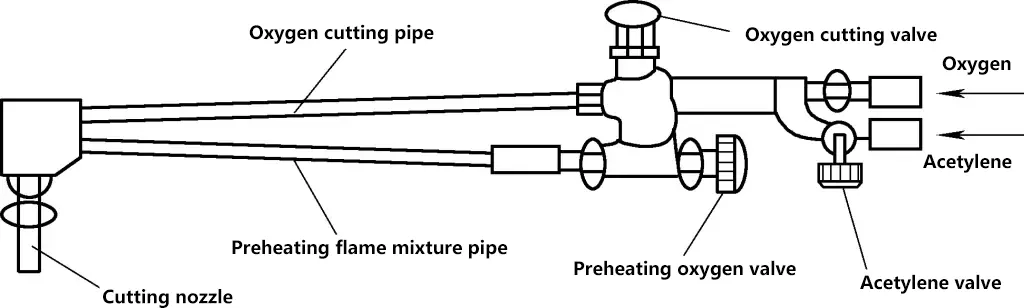

(2) Процесс газовой резки

При газовой резке резак заменяет сварочную горелку, а остальное оборудование такое же, как и при газовой сварке. Форма и конструкция газового резака показаны на рисунке 7.

При газовой резке металл вблизи места реза сначала предварительно нагревается до температуры воспламенения (около 1300°C, желто-белого цвета) кислородно-ацетиленовым пламенем, затем открывается кислородный клапан резака, и струя кислорода под высоким давлением вызывает немедленное горение высокотемпературного металла. Образовавшиеся оксиды (например, оксид железа в расплавленном состоянии) одновременно сдуваются потоком кислорода, как показано на рис. 8.

1-разрез

2-Насадка для резки

3- Кислородный поток

4-Workpiece

5-оксиды

6-Подогревающее пламя

VI. Сварка в газовой защитной дуге

Метод дуговой сварки, при котором в качестве среды для дуги используется внешний газ, защищающий дугу и расплавленную ванну, называется дуговой сваркой в газовой защите. Обычно используются такие защитные газы, как аргон и CO2.

1. Аргонодуговая сварка

Дуговая сварка в газовой защите, при которой в качестве защитного газа используется аргон, называется аргонодуговой сваркой.

(1) Основной принцип аргонодуговой сварки

Аргоновый газ равномерно распыляется из сопла пистолета для аргонодуговой сварки, образуя непрерывный и замкнутый воздушный поток вокруг дуги и расплавленной ванны для удаления воздуха и защиты сварочной проволоки и расплавленной ванны от контакта с воздухом.

Поскольку аргон является инертным газом, он не вступает в химическую реакцию с жидким металлом и не растворяется в металле. В то же время поток аргонового газа оказывает определенное охлаждающее и сжимающее воздействие на дугу, поэтому энергия аргоновой дуги относительно концентрирована, а скорость нагрева высока. Поэтому качество сварного шва при аргонодуговой сварке относительно высокое.

(2) Характеристики аргонодуговой сварки

Аргон - инертный газ, который может эффективно защитить жидкий металл от окисления; тепло дуги концентрируется, зона термического влияния мала, а деформация сварного шва невелика; управление видимое и интуитивно понятное, простое; дуга стабильная, с малым количеством брызг, плотный сварной шов, хорошие механические свойства и коррозионная стойкость, отсутствие шлака на поверхности и красивый внешний вид сварного шва; легко добиться механизации и автоматизации.

(3) Области применения аргонодуговой сварки

Аргонодуговая сварка - это высококачественный метод сварки с множеством преимуществ, который широко используется в таких отраслях, как судостроение, авиация, аэрокосмическая промышленность, химическая промышленность, машиностроение и электроника.

Однако аргоновая дуга сварочное оборудование сложная, а стоимость сварки относительно высока. В основном он используется для сварки некоторых ценных металлов, таких как высоколегированная сталь, титановый сплав, нержавеющая сталь, алюминиевые и медные сплавы, а также некоторые редкие металлы.

(4) Оборудование и процесс аргонодуговой сварки

В этом разделе должно быть представлено существующее оборудование, процесс и ключевые рабочие моменты, основанные на реальном оборудовании на учебной площадке.

(5) Работа с аргонодуговой сваркой

Типичное изделие: Операция аргонодуговой сварки нержавеющей стали.

2. CO2 Сварка в газовой среде

Сварка в газовой защите с использованием CO2 в качестве защитного газа называется CO2 сварка в газовой среде. В целом ее можно разделить на полуавтоматическую и автоматическую сварку.

(1) Основной принцип работы CO2 Сварка в газовой среде

Это один из видов сварки в среде защитного газа расходуемым электродом, при котором для расплавления металла используется дуга, возникающая между сварочной проволокой и заготовкой. CO2 газ равномерно проходит через пространство вокруг сварочной проволоки и расплавленного сварного шва, изолируя кислород воздуха от сварного шва, тем самым защищая сварной шов.

(2) Характеристики CO2 Сварка в газовой среде

CO2 Газ недорогой, и по сравнению с дуговой сваркой имеет высокую эффективность производства (не нужно очищать шлак или менять электроды), и более низкую стоимость сварки; во время сварки плотность тока высокая, коэффициент использования тепла дуги высокий, не нужно очищать шлак после сварки, и производительность высокая; тепло дуги сконцентрировано, нагретая область сварного соединения мала, деформация мала, сварной шов имеет хорошую трещиностойкость, и качество сварки высокое, с открытой дугой.