I. Базовые знания о процессе бурения

1. Принципы бурения и их применение

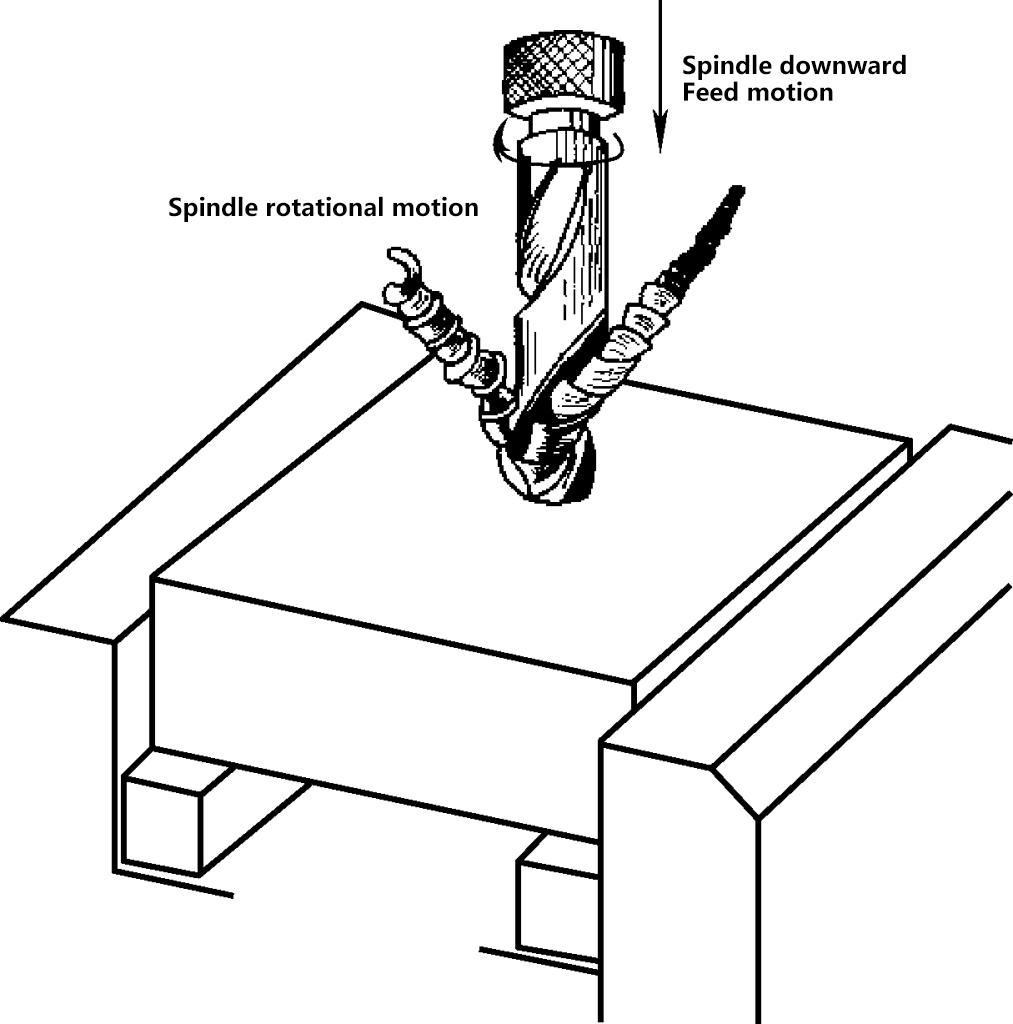

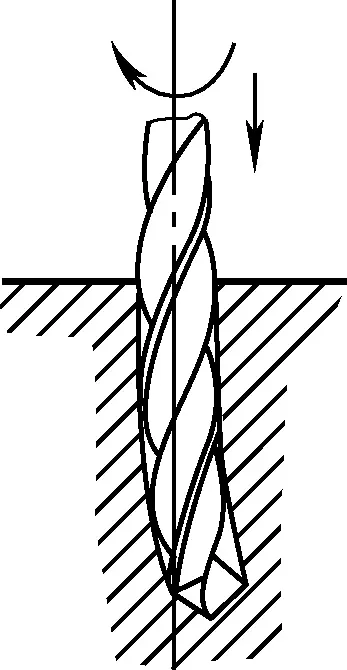

Операция по созданию отверстия в твердой части заготовки с помощью сверла называется сверлением, как показано на рисунке 1. Во время сверления заготовка неподвижна, а шпиндель сверла приводит инструмент во вращение (главное движение), одновременно перемещая его в осевом направлении вниз (движение подачи). Таким образом, движение сверления представляет собой комбинацию главного движения и движения подачи.

При сверлении сверлом, из-за влияния конструкции сверла и условий сверления, точность обработки невелика, поэтому сверление является лишь методом грубой обработки отверстий. Тонкая обработка отверстий обычно завершается развертыванием.

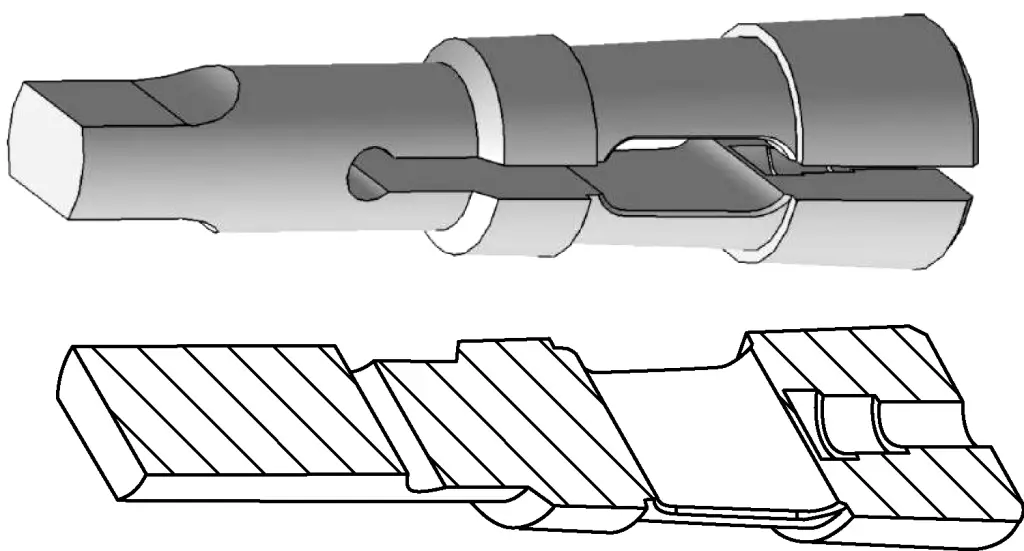

2. Структура стандартных спиральных сверл

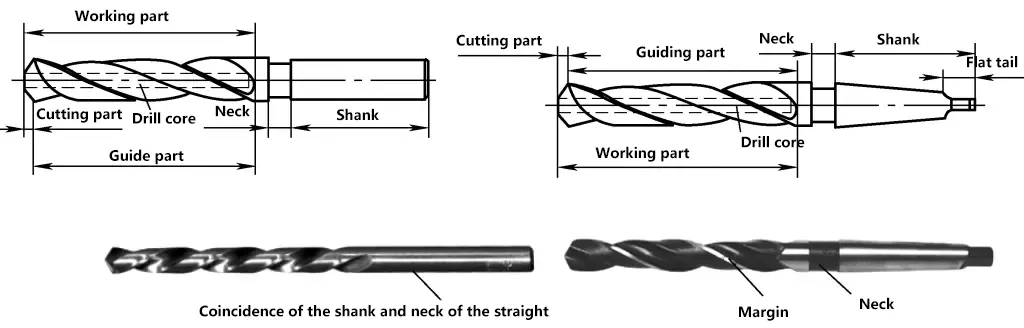

При сверлении отверстий в металлических деталях одним из основных режущих инструментов являются спиральные сверла. Их строение и названия каждой детали показаны на рисунках 2 и 3. Функции каждого компонента сверла приведены в таблице 1.

Таблица 1 Функции компонентов бурового долота

| Названия деталей буровых коронок | Функция | Описание | |||

| Хвостовик | Прямой хвостовик (цилиндрический хвостовик) | Используется для удержания сверла, облегчения зажима, центрирования и передачи крутящего момента | Сверла диаметром D≤13 мм имеют прямые хвостовики | ||

| Конический хвостовик Морзе | Сверла диаметром D>13 мм используют хвостовики с конусом Морзе | ||||

| Шея | Используется для втягивания круга при заточке сверл, а также для гравировки товарных знаков и номеров спецификаций | Соединительная часть между рабочей частью и хвостовиком, обычно шейка и хвостовик сверл с прямым хвостовиком перекрывают друг друга | |||

| Рабочая часть | Направляющая часть (резервная шлифовальная часть режущей части) | Буровой керн | Обеспечивает достаточную прочность и жесткость бурового долота | Чем меньше диаметр сверла, тем больше диаметр его коронки | |

| Флейта | Формирует режущую кромку | ||||

| Спиральная канавка | Формируйте режущие кромки, удаляйте буровую стружку и подавайте режущий инструмент жидкость | ||||

| Маржа | Поддерживает прямолинейность направления сверления, уменьшает трение и полирует стенки отверстия | Диаметр постепенно уменьшается от режущей части к шейке, как правило, эта величина конусности составляет (0,05 0,1 мм)/100 мм | |||

| Режущая часть (шесть граней и пять кромок) | Лицевая сторона граблей | Стружка стекает по этой поверхности | Внутренняя поверхность флейты спирального сверла называется ракельной поверхностью | ||

| Фланговая поверхность | Влияет на прочность режущей части и трение между ней и поверхностью резания | Две криволинейные поверхности в верхней части режущей части называются первичными боковыми поверхностями | |||

| Первичная режущая кромка | Выполняет основное режущее действие | Линия пересечения граблины и боковой поверхности | |||

| Кромка зубила | Первоначально центрирует бур во время сверления, при этом значительно увеличивая осевое усилие и расходуя энергию | Линия пересечения двух основных боковых поверхностей называется кромкой долота | |||

| Вторичная боковая поверхность | Прикрепленная поверхность края | Две спиральные внешние поверхности на направляющей детали, обращенные к обрабатываемой поверхности (стенке отверстия), являются вторичными боковыми поверхностями | |||

| Вторичная режущая кромка | Служит для полировки стенок отверстия | Линия пересечения (спиральная линия) края и граблины - это вторичная режущая кромка, также известная как краевая кромка | |||

3. Углы резания стандартных спиральных сверл и их влияние на производительность резания

(1) Углы резания стандартных спиральных сверл

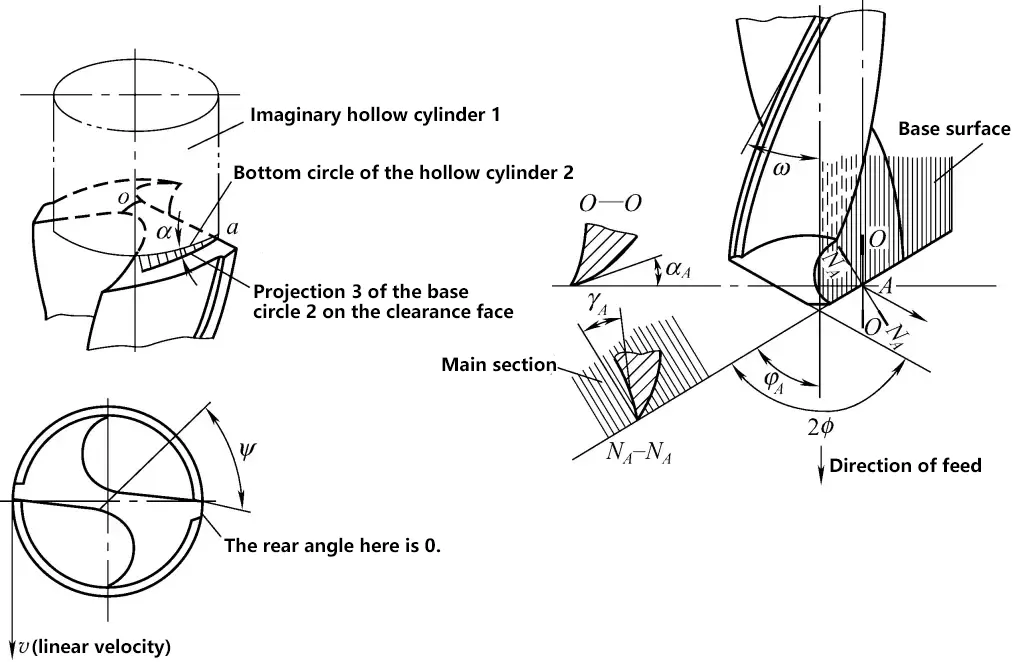

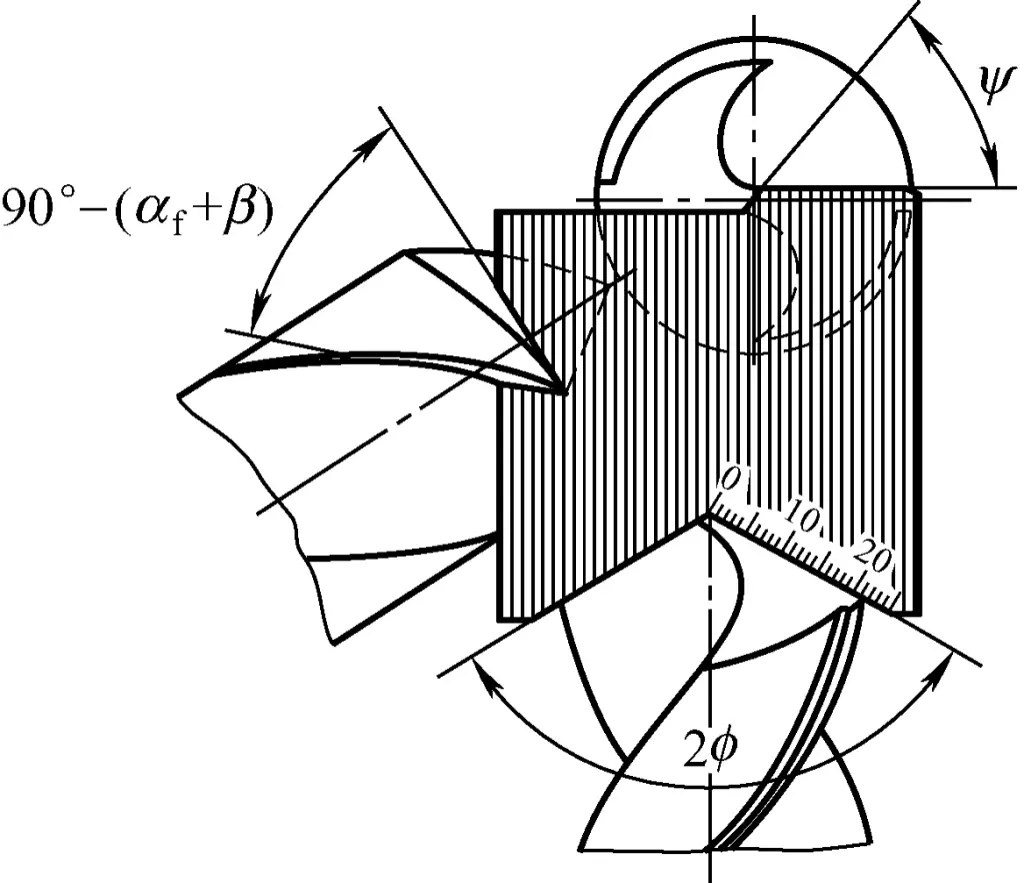

Как показано на рисунке 4, углы резания стандартных спиральных сверл в основном включают угол острия, угол ракеля, угол рельефа и угол кромки резца.

1) Угол точки 2ϕ

Угол заострения сверла - это угол между проекциями двух основных режущих кромок на параллельную им плоскость. У стандартного спирального сверла угол заострения составляет 2ϕ = 118° ± 2°. Когда угол острия 2ϕ ≤ 118°, две режущие кромки образуют выпуклую линию; когда 2ϕ > 118°, две первичные режущие кромки образуют вогнутую линию.

Чем меньше угол заострения, тем меньше осевое усилие при сверлении, что благоприятно сказывается на теплоотводе и может повысить долговечность сверла; однако при увеличении крутящего момента резания происходит более сильное скручивание стружки, что не способствует удалению стружки и добавлению смазочно-охлаждающая жидкость.

2) Угол наклона граблей (γ)

Угол грабли в любой точке главной режущей кромки - это угол между касательной к передней поверхности в этой точке и проекцией базовой плоскости (перпендикулярной направлению скорости линии резания в этой точке) на главное сечение N-N. Угол наклона изменяется в различных точках вдоль главной режущей кромки, причем к внешнему диаметру он больше (примерно от 25° до 30°), а вблизи центра сверла имеет отрицательные значения в диапазоне D/3 (где D - диаметр сверла). Например, угол наклона γ вблизи кромки долота составляет -30°, а на самой кромке долота - от -54° до -60°.

3) Задний угол α

Под задним углом понимается угол между задней поверхностью и плоскостью резания. Как показано на рисунке 4, концепция заднего угла сверла может быть визуально описана с помощью следующего метода. Сначала сделайте полый цилиндр 1 и поместите нижнюю окружность 2 на заднюю поверхность сверла. При наблюдении видно, что нижняя окружность 2 не совпадает с задней поверхностью, и образуется примерно треугольный зазор. Точка a является вершиной этого треугольного зазора. Таким образом, угол α между полым донным кругом 2 и его проекцией 3 на задней поверхности приблизительно равен углу в точке a на главной режущей кромке.

Аналогичным образом можно визуально описать задний угол в любой точке главной режущей кромки, что позволяет сделать следующий вывод: Задние углы в разных точках главной режущей кромки не одинаковы. Чем ближе к центру сверла, тем больше задний угол (задний угол α в центре сверла составляет от 20 до 26°), и он наименьший на внешней кромке (αo= от 8° до 14°). Под задним углом обычно подразумевается задний угол на внешней кромке сверла.

Чем меньше задний угол, тем сильнее трение между задней поверхностью сверла и режущей поверхностью заготовки во время сверления, но тем выше прочность режущей кромки.

4) Вторичный задний угол

Вторичный задний угол - это угол между вторичной задней поверхностью вторичной режущей кромки и касательной линией стенки отверстия. Вторичный задний угол стандартного спирального сверла равен 0.

5) Угол кромки зубила ψ

Угол кромки долота - это угол между кромкой долота и главной режущей кромкой в выступе на торцевой поверхности сверла. Если угол наклона кромки долота мал, кромка долота длинная, что затрудняет центрирование при сверлении, увеличивает сопротивление и осевое усилие, и долото легко ломается. И наоборот, если угол кромки долота большой, кромка долота короткая, что приводит к меньшему сопротивлению при сверлении, но прочность долота ниже. Угол кромки долота ψ стандартного спирального сверла составляет 50-55°.

(2) Анализ характеристик резания стандартных спиральных сверл

- Долото имеет относительно длинную кромку, что приводит к плохому центрированию. Легко отклониться, когда начинаешь сверлить по центру, и сверло также подвержено вибрации в процессе сверления.

- Угол наклона кромки резца отрицательный, что приводит к сдавливанию и скрежету при резании, а также к большому осевому сопротивлению, которое усиливает износ сверла.

- Главная режущая кромка относительно длинная, с широкой и сильно закрученной стружкой, что приводит к легкому засорению и затрудняет отвод стружки, а режущая жидкость не так легко попадает внутрь.

- Значения угла ракеля в разных точках главной режущей кромки различны, что приводит к неравномерному распределению нагрузки и разной производительности резания в каждой точке, что усиливает износ ракельной поверхности.

- Внешняя кромка главной режущей кромки имеет наибольший диаметр сверла и самую высокую скорость линии резания, поэтому находится в высокотемпературной зоне. Угол наклона здесь больше, режущая кромка тоньше, а угол острия меньше, что затрудняет отвод тепла и легко приводит к обгоранию режущей кромки.

- Край широкий, а вторичный задний угол равен 0, что приводит к сильному износу края.

II. Основные эксплуатационные навыки при бурении

1. Шлифование стандартных спиральных сверл

(1) Требования к заточке стандартных спиральных сверл

1) Правильные углы шлифования.

Как уже говорилось, теоретический угол наклона точки составляет 118°, но он может быть соответствующим образом скорректирован в зависимости от следующих конкретных ситуаций.

① Что касается шлифовки угла острия. При большем угле острия повышается прочность сверла и улучшается отвод стружки, но снижается эффективность резания; подходит для сверления отверстий в деталях с высокой прочностью и твердостью. Если угол заострения меньше, сверло получается более острым и легче центрируется, но прочность режущей кромки ниже, подходит для сверления мягких материалов.

Исходя из опыта, подходящий угол острия для сверления незакаленной конструкционной стали составляет от 116° до 118°; для закаленной стали - от 118° до 125°; для легированной стали (высокомарганцевая сталь, хромоникелевая сталь и т. д.) - от 135° до 150°; для твердого чугуна - от 118° до 135°. Более подробную информацию можно найти в соответствующих руководствах по механической обработке.

② Что касается шлифовки заднего угла. Для повышения прочности режущей кромки сверла задний угол может быть отшлифован на меньшую величину. Однако для материалов с меньшей прочностью, таких как алюминий и чугун, чтобы уменьшить износ главной задней поверхности сверла и увеличить пространство для стружки, задний угол должен быть соответствующим образом увеличен, а иногда можно шлифовать двойной задний угол. Конкретные детали можно найти в соответствующих руководствах по механической обработке.

2) Две главные режущие кромки должны быть одинаковой длины и симметричны.

3) Задняя поверхность должна быть гладкой.

(2) Методы шлифования и проверки стандартных спиральных сверл

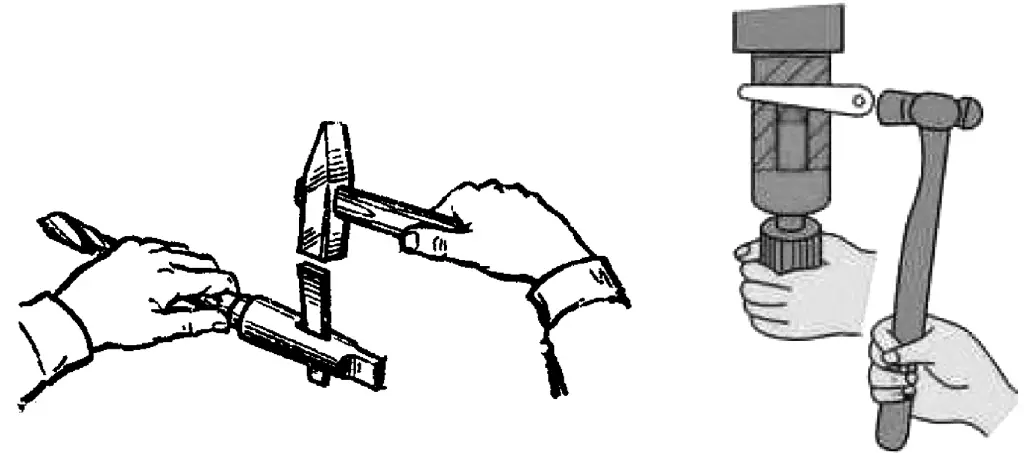

1) Метод захвата двумя руками.

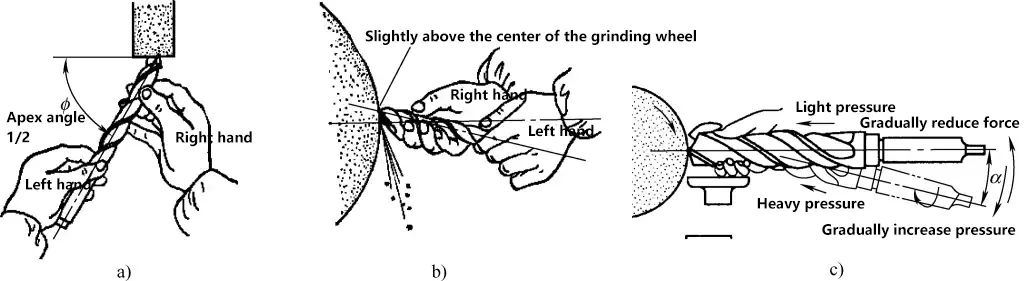

Как показано на рисунке 5a, возьмитесь правой рукой за головку сверла, а левой - за рукоятку.

a) Положение фиксации сверла

b) Движение при заточке сверла

c) Контроль давления при заточке сверла

2) Относительное положение сверла и шлифовального круга.

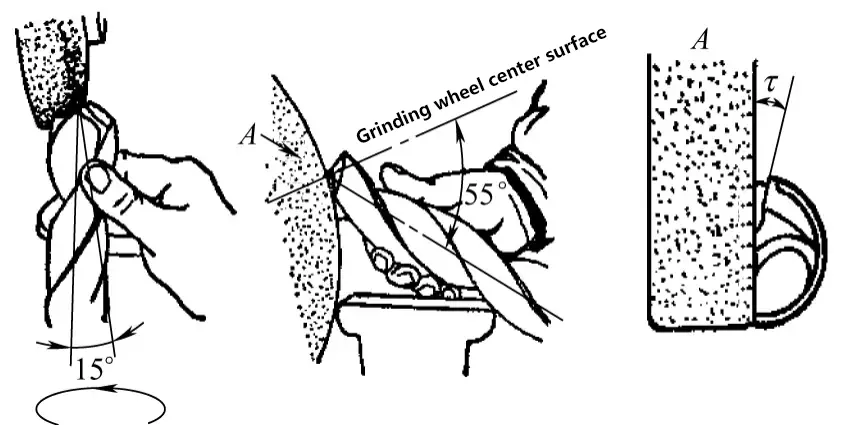

Как показано на рисунке 5a, угол между осью сверла и генераторной матрицей шлифовального круга в горизонтальной плоскости равен половине угла 2ϕ острия сверла, при этом главная режущая кромка затачивается в горизонтальном положении.

3) Действие при заточке.

Как показано на рис. 5b и c, сначала установите контакт шлифовального круга с главной режущей кромкой немного выше ее горизонтальной центральной плоскости. Медленно вращайте сверло вокруг своей оси снизу вверх правой рукой, прикладывая соответствующее давление при заточке, чтобы вся зазорная поверхность была отшлифована. Левая рука совместно с правой совершает медленное синхронное движение вниз, постепенно увеличивая давление на заточку и создавая тем самым угол зазора. Скорость и амплитуда движения вниз зависят от желаемого угла зазора.

Чтобы обеспечить больший угол зазора вблизи центра сверла, следует также сделать соответствующее движение вправо. Координация движений обеих рук при заточке должна быть плавной и естественной. Повторяйте это действие непрерывно, чередуя две зачистные поверхности, пока не будут выполнены все требования к заточке.

4) Охлаждение сверла.

Давление на сверло при заточке не должно быть слишком большим, и его следует часто окунать в воду для охлаждения, чтобы предотвратить потерю твердости из-за перегрева и отжига.

5) Выбор шлифовального круга.

Как правило, подходит шлифовальный круг из оксида алюминия с зернистостью от F46 до F80 и средней твердостью (K, L). Вращение шлифовального круга должно быть стабильным, а круги с большим биением необходимо править.

6) Отшлифуйте кромку стамески, чтобы улучшить ее центрирование и режущие свойства.

Для материалов с рыхлой структурой, низкой стойкостью к резанию, низкой прочностью и твердостью, таких как латунь, бронза и алюминиевые сплавы, если для сверления используется стандартное сверло, то большой угол наклона внешней кромки сверла может легко вызвать врезание. Поэтому необходимо изменить угол наклона внешней кромки.

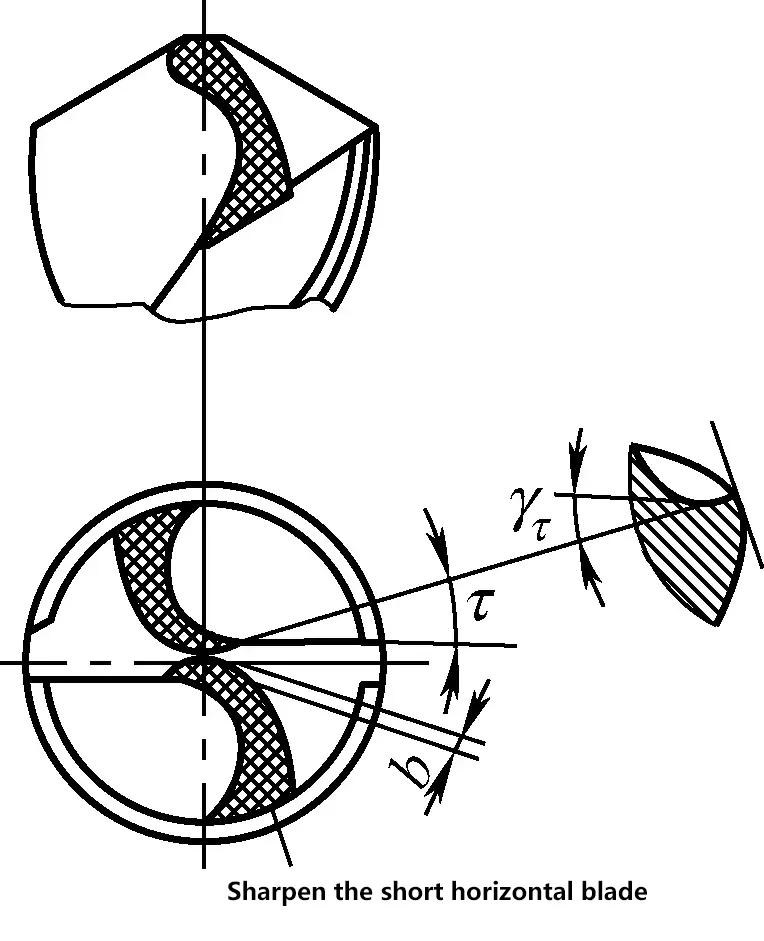

Как показано на рис. 6, шлифовка кромки стамески может уменьшить отрицательный угол наклона в центре сверла, улучшая условия резания в центре и делая резание более плавным. После шлифования длина кромки стамески должна составлять 1/5-1/3 от ее первоначальной длины. Таким образом, образуется внутренняя кромка с углом наклона τ от 20 до 30° и γ от 0 до -15°.

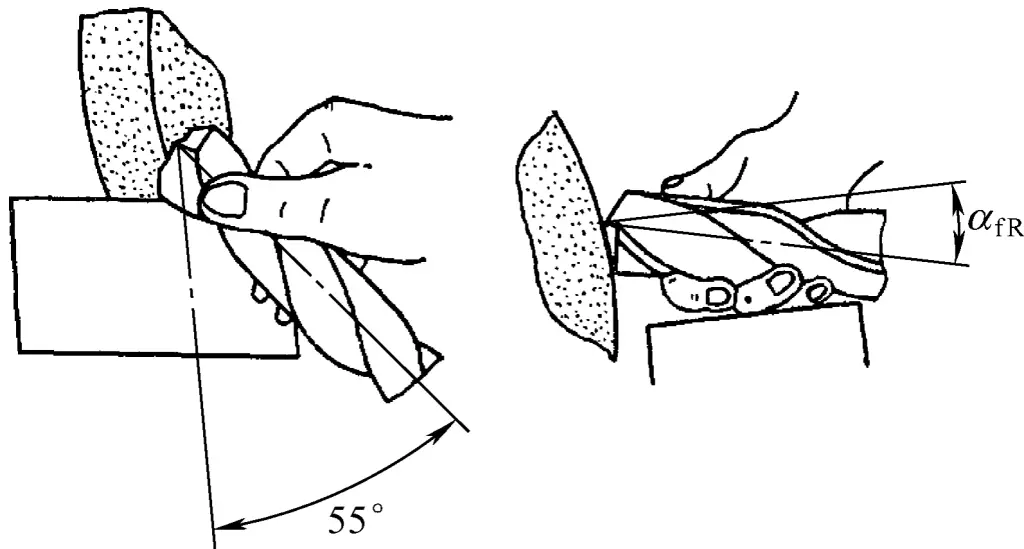

Как показано на рисунке 7, при шлифовании ось сверла должна находиться в горизонтальной плоскости и быть наклонена влево под углом около 15° к боковой стороне шлифовального круга, а в вертикальной плоскости она должна образовывать угол около 55° вниз с радиальным направлением шлифовального круга в точке шлифования.

7) Проверка заточки.

Как показано на рис. 8, геометрические углы сверла и симметрию двух главных режущих кромок необходимо проверять с помощью контрольного шаблона. Однако визуальный контроль по-прежнему является наиболее часто используемым методом в процессе заточки.

При визуальном осмотре держите режущую часть сверла вертикально и смотрите на нее на уровне глаз. Из-за визуальной разницы, вызванной тем, что одна главная режущая кромка находится впереди, а другая - позади, левая кромка (передняя) часто кажется выше, а правая (задняя) - ниже. Поэтому поверните его на 180° и посмотрите несколько раз. Если результаты будут одинаковыми, это говорит о симметрии.

Необходимый угол зазора на внешней кромке сверла можно непосредственно визуально проверить, наблюдая за наклоном зазорной поверхности вблизи режущей кромки на внешней кромке. Требуемый угол зазора вблизи центра можно обеспечить, контролируя соответствующий угол заточки наклона режущей кромки долота.

2. Заточка сверл для сверления отверстий в тонколистовых заготовках

При сверлении отверстий в тонколистовых заготовках обычные спиральные сверла использовать нельзя, так как их острие расположено слишком высоко. В начале сверления из-за низкой жесткости заготовки она подвержена деформации и вибрации, в результате чего заготовка прогибается вниз. Когда острие сверла проникает в заготовку, осевое усилие внезапно уменьшается, в результате чего заготовка быстро отходит назад, а режущая кромка внезапно врезается слишком сильно, что приводит к погружению или поломке сверла.

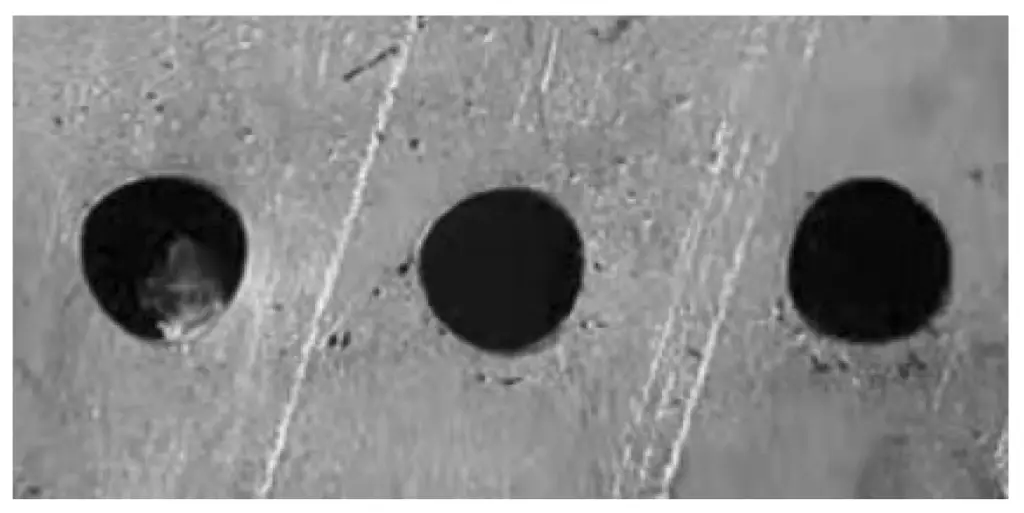

В то же время после выхода острия сверла из заготовки сверло теряет функцию центрирования, и вибрация внезапно возрастает, в результате чего просверленное отверстие становится некруглым или имеет большие заусенцы на входе в отверстие. В таких случаях спиральное сверло необходимо модифицировать и перешлифовать.

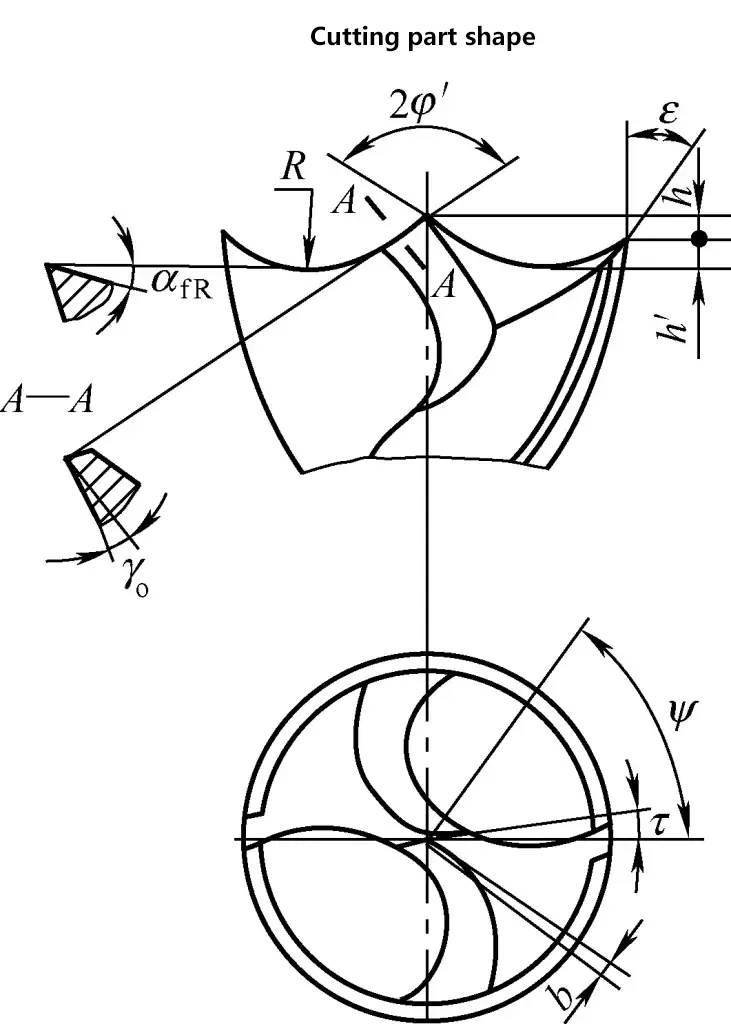

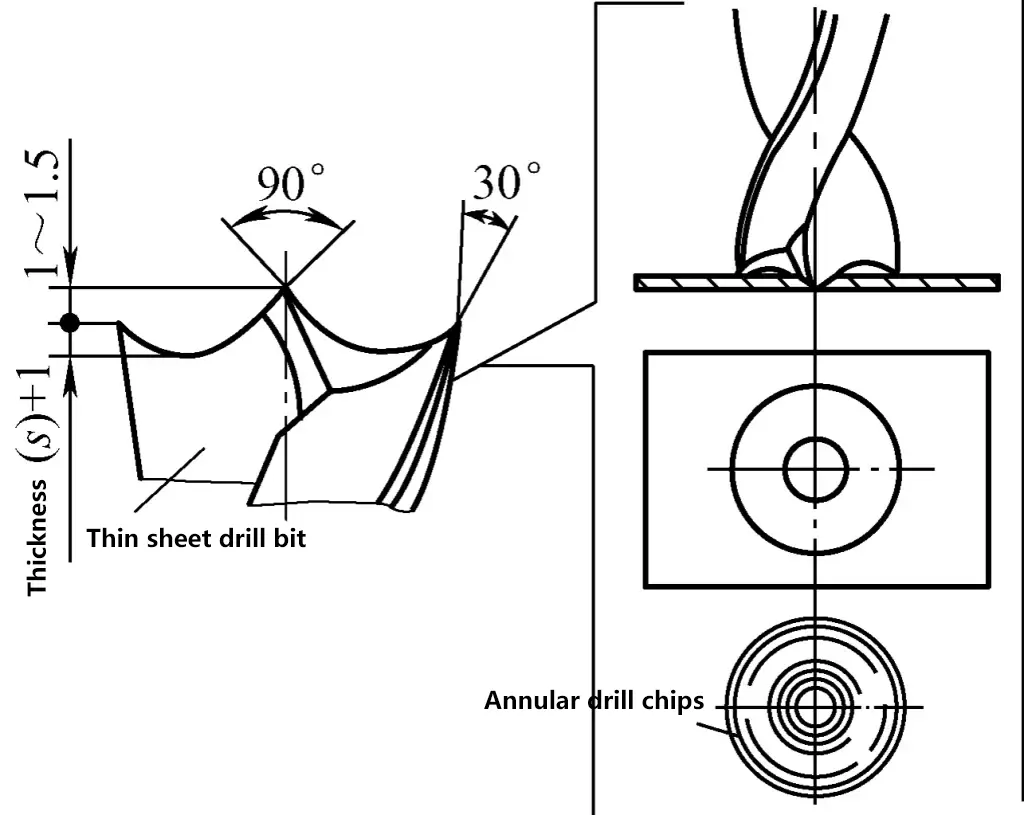

(1) Требования к заточке тонкопластинчатых сверл

Тонкопластинчатое сверло представляет собой спиральное сверло с двумя главными режущими кромками, заточенными в форме дуги (см. таблицу 2 и рисунок 9). Высота острия сверла уменьшена, а внешние кромки режущих кромок заточены в острые режущие точки, причем две внешние режущие точки на 0,5-1,5 мм ниже центра острия сверла.

Таким образом, при сверлении центр сверла сначала врезается в заготовку, выполняя функцию центрирования. Затем, используя деформацию заготовки при изгибе вниз, два внешних режущих острия входят в заготовку. В то время как центр сверла еще не проник в заготовку, два острых режущих острия уже прорезали кольцевую канавку на заготовке и быстро вырезали необходимое отверстие.

Кроме того, при шлифовании две внешние точки резания должны находиться на одной высоте, а длина режущих кромок от двух точек резания до центра сверла должна быть одинаковой. Это гарантирует, что отверстия, просверленные в тонколистовых заготовках, будут соответствовать требованиям и иметь круглую и гладкую форму.

Таблица 2 Форма и геометрические параметры режущей части тонколистового сверла

| Диаметр сверла D | Длина кромки долота b | Высота точки h | Радиус дуги R | Глубина дуги h′ | Внутренний краевой угол 2φ′ | Угол режущей кромки ε | Угол наклона внутренней кромки γo | Угол разгрузки дуги αfR |

| /мм | /(°) | |||||||

| 5~7 | 0.15 | 0.5 | Использование одиночной дуги соединение | >(δ+1) | 110 | 40 | 8~10 | 15 |

| 7~10 | 0.2 | |||||||

| 10~15 | 0.3 | |||||||

| 15~20 | 0.4 | 1 | Использование двойной дуги соединение | 12 | ||||

| 20~25 | 0.48 | |||||||

| 25~30 | 0.55 | |||||||

| 30~35 | 0.65 | 1.5 | ||||||

| 35~40 | 0.75 | |||||||

Примечание: δ - толщина материала.

(2) Метод шлифования для сверл с тонкими пластинами

1) Отшлифуйте внутренний краевой угол 2φ' до 110°.

2) Измените кромку долота в соответствии с таблицей 2.

3) Отшлифуйте дугообразную режущую кромку (также называемую серповидной канавкой). Как показано на рис. 10, сначала установите главную режущую кромку сверла в горизонтальное положение, при этом ось сверла должна составлять угол 55° со стороной шлифовального круга, а хвостовая часть сверла - угол αfR с горизонтальной плоскостью (для формирования угла рельефа дуги).

Поднесите сверло вплотную к закругленному углу шлифовального круга, при этом острие должно находиться примерно на той же высоте, что и центр круга. Если закругленный угол круга мал, сверло следует слегка отклонить в горизонтальной плоскости, чтобы получить требуемое значение R.

Во время шлифования нельзя раскачивать сверло вверх-вниз в вертикальной плоскости или вращать его вокруг собственной оси. В противном случае кромка стамески станет S-образной, угол наклона кромки уменьшится, а форма дуги не будет симметричной. Внешняя прямая кромка должна быть в основном плоской, чтобы обеспечить положительные углы рельефа с обеих сторон дугообразной кромки и соответствующий угол кромки долота. Чтобы обеспечить симметрию острия сверла и дуги с обеих сторон, при переворачивании сверла на 180° для шлифования другой дугообразной режущей кромки его пространственное положение должно оставаться неизменным.

Для этого необходимо освоить следующие ключевые моменты работы: Во-первых, рука, держащая дрель в качестве опоры, должна опираться запястьем или пальцами на неподвижный предмет (например, упорную пластину) и сохранять неизменными свое положение и позу; во-вторых, положение руки, держащей дрель, не должно меняться; в-третьих, положение оператора и его рабочая поза должны оставаться неизменными.

После шлифования форма и размеры каждой детали могут быть проверены визуально или с помощью таких инструментов, как стальные линейки или радиусные калибры.

3. Методы использования и меры предосторожности для распространенных сверлильных станков

(1) Использование настольных сверлильных станков (настольных дрелей)

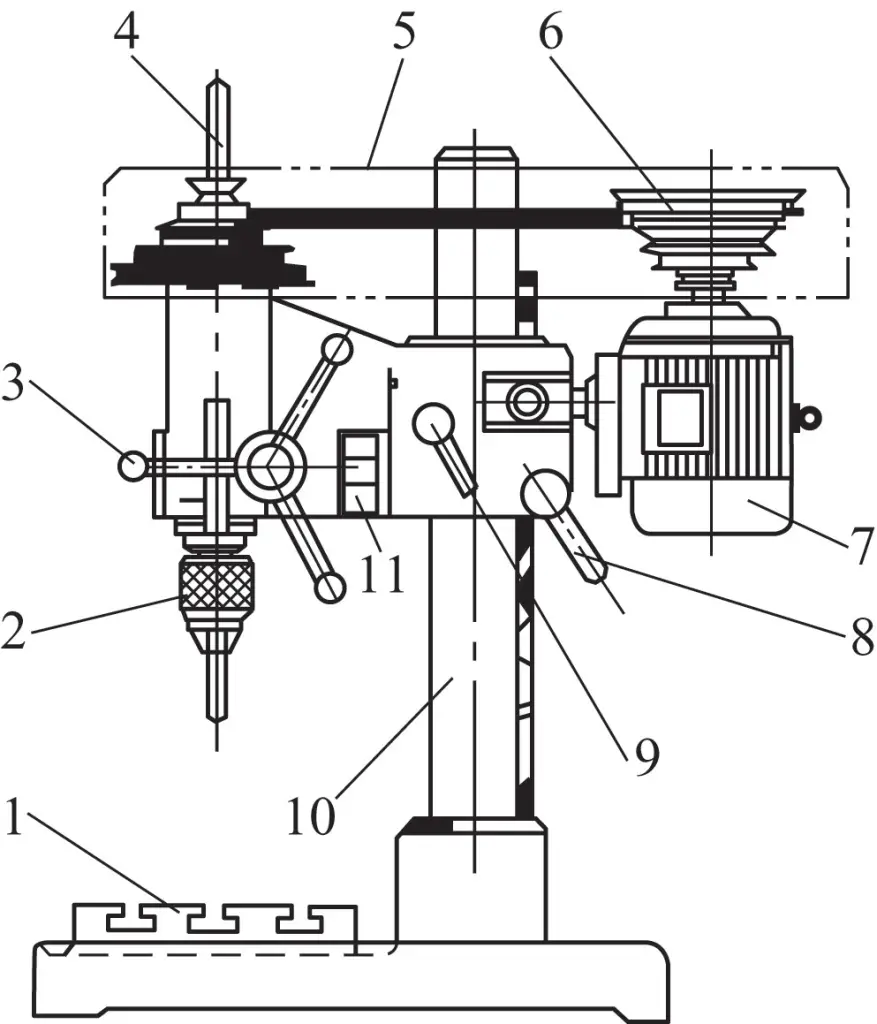

1) Конструкция настольного сверлильного станка

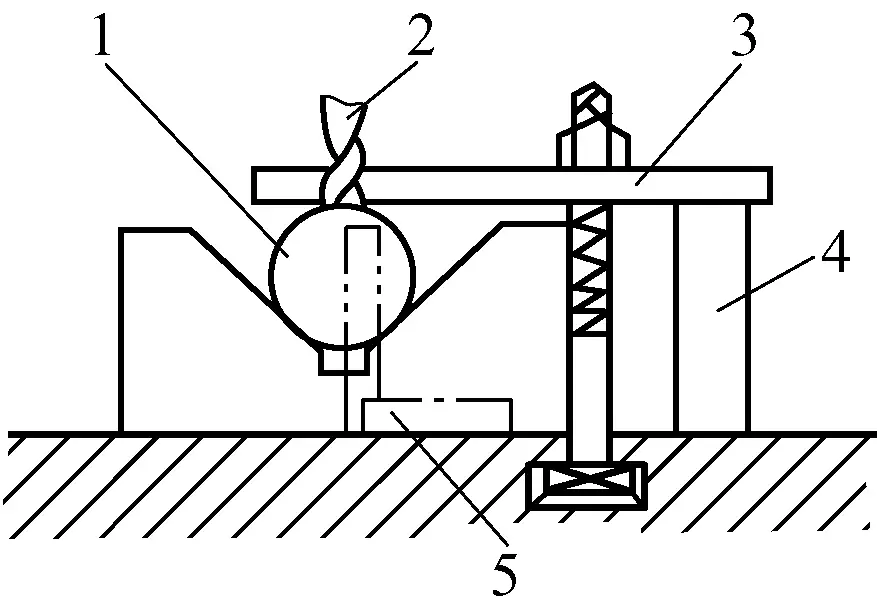

Как показано на рис. 11, скорость вращения шпинделя настольной дрели обычно высока и может быть отрегулирована путем изменения положения клинового ремня на шкиве. Подача шпинделя осуществляется вручную. Чтобы приспособиться к различным размерам заготовок, шпиндельная головка может перемещаться вверх и вниз вдоль колонны после ослабления фиксирующей рукоятки.

1-Рабочий стол для сверлильного пресса

2-Сверлильный патрон

3-Ручка подачи

4-шпиндель

5-Крышка ремня

6-шкив клинового ремня

7-моторный

8-Элеваторная рукоятка

9 Фиксирующая ручка

10-колонна

11-Свитч

2) Как использовать настольный сверлильный станок

① Сначала остановите машину, а затем измените скорость.

При изменении скорости просто ослабьте установочный винт и толкните двигатель в сторону оператора, чтобы ослабить приводной ремень, затем измените положение ремня на ступенчатом шкиве, чтобы достичь желаемой скорости.

После изменения скорости необходимо отодвинуть двигатель от оператора, чтобы натянуть приводной ремень, а затем затянуть установочный винт. Если приводной ремень не натянут, во время бурения шпиндель может перестать вращаться из-за недостаточного крутящего момента, вызванного проскальзыванием ремня, что также может легко привести к поломке сверла.

② Ослабьте рукоятку, поверните кривошип, и сверлильная головка сможет перемещаться вверх и вниз вдоль колонны для регулировки высоты сверла. После регулировки рукоятку необходимо заблокировать.

③ При сверлении шпиндель должен вращаться по часовой стрелке (т.е. вперед).

④ Не допускается использование сверлильного патрона для зажима цилиндрических заготовок для других операций, например, для полировки поверхностей.

3) Обслуживание настольного сверлильного станка

- При сверлении сквозных отверстий под заготовку необходимо подложить опорный блок, чтобы не повредить поверхность рабочего стола.

- Во время использования рабочую поверхность стола необходимо содержать в чистоте.

- Смазочное масло следует добавлять регулярно.

(2) Использование напольного сверлильного станка

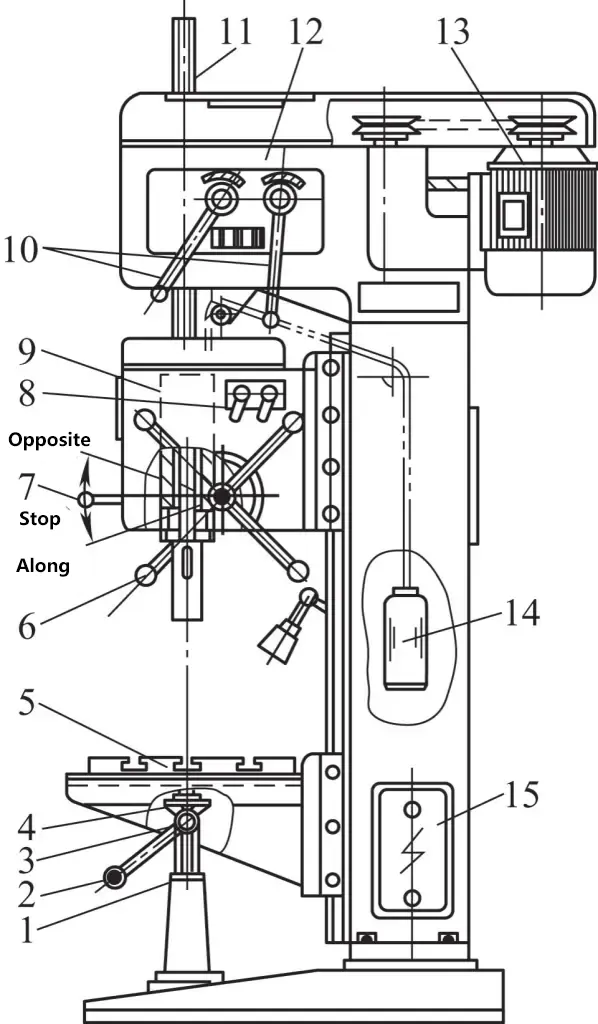

1) Конструктивные особенности напольного сверлильного станка

Как показано на рис. 12, по сравнению с настольным сверлильным станком, напольный сверлильный станок имеет следующие преимущества:

1-выводной винт

2-Подъемная ручка

3-Малый конический редуктор

4-Большая коническая передача

5-рабочий стол

6-Ручка подачи

7 Ручка пуска

8-Ручка регулировки подачи

9-кормушка

10-скоростная рукоятка переключения

11-Сверлильный стержень

12-коробка передач

13-Электрический двигатель

14-Балансировочный груз

15-Контрольная коробка

- Широкий диапазон диаметров сверления.

- Благодаря использованию редуктора для переключения скоростей, существует широкий диапазон скоростей. Изменяя положение двух рукояток управления на редукторе, можно получить скорости, указанные на заводской табличке.

- Ослабив стопорную ручку и задействовав подъемную ручку, можно поднять, опустить или повернуть рабочий стол (возможен поворот на 360°).

- Охлаждающий насос и двигатель охлаждения установлены на выступе основания с левой стороны колонны. Запуск двигателя охлаждения подает смазочно-охлаждающую жидкость для охлаждения и смазки инструмента.

По сравнению с радиально-сверлильными станками, недостатком вертикально-сверлильных станков является то, что при обработке нескольких отверстий заготовку необходимо перемещать и позиционировать для каждого отверстия. Если на одной поверхности необходимо обработать много отверстий, то использовать такой станок становится очень неудобно. Поэтому в таких случаях гораздо удобнее использовать радиально-сверлильный станок с подвижным шпинделем.

2) Меры предосторожности при использовании

- Перед началом работы тщательно проверьте, нормально ли функционируют все рабочие механизмы. Очистите направляющие колонны с помощью тонкой хлопчатобумажной пряжи и смажьте в соответствии с указанной маркой масла.

- Перед началом работы необходимо зафиксировать шпиндельную коробку вертикально-сверлильного станка.

- Перед сверлением рабочий стол, заготовка, приспособление и режущий инструмент должны быть выровнены и закреплены.

- Правильно выбирайте скорость вращения шпинделя и скорость подачи, не перегружайте станок.

- При сверлении за пределами рабочего стола заготовка должна быть надежно установлена. Для вертикально-сверлильного станка Z5140 запрещается использовать рукоятку переключения скорости для изменения скорости во время работы или автоматической подачи. Если необходимо изменить скорость, это можно сделать только после полной остановки шпинделя. Установка и снятие режущего инструмента и измерение заготовок должны производиться при остановленном станке. Не разрешается держать заготовку непосредственно рукой при сверлении, а также запрещается надевать перчатки во время работы. Если во время работы обнаружен какой-либо ненормальный шум, немедленно остановите станок для проверки и устранения неисправности.

(3) Использование радиальных сверлильных станков

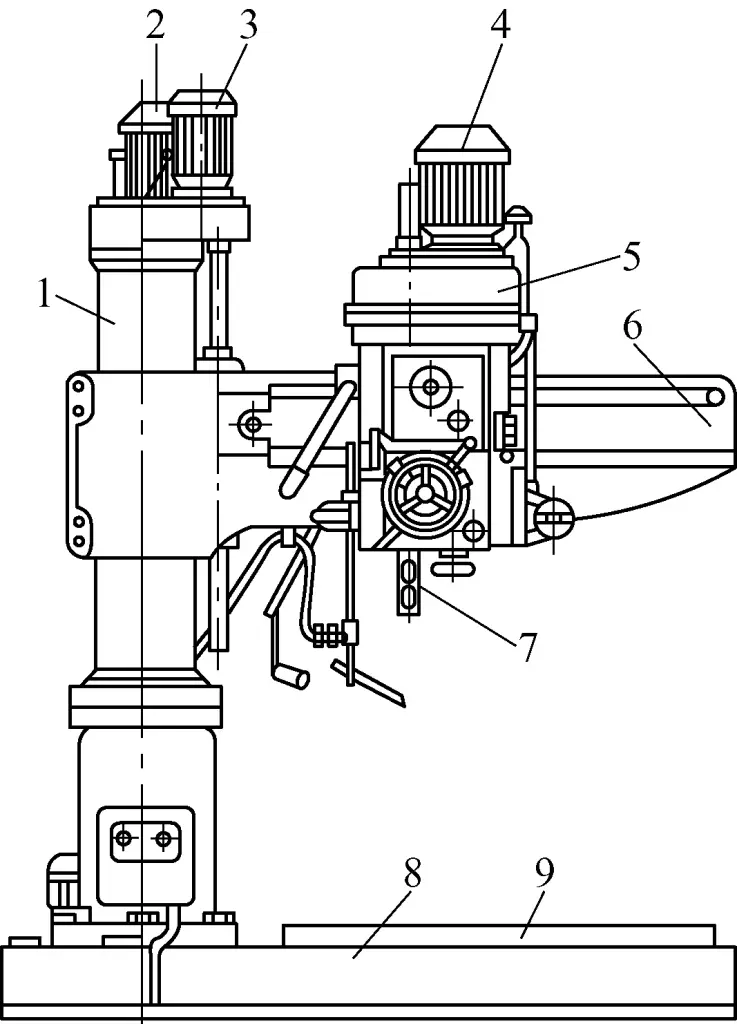

1) Конструктивные особенности радиально-сверлильных станков

Как показано на рис. 13, заготовка устанавливается на основание 8 или на рабочий стол 9 над основанием. Редуктор 5 установлен на кронштейне 6, который может вращаться вокруг вертикальной стойки 1 и перемещаться вперед-назад по горизонтальной направляющей на кронштейне. Эти два движения позволяют установить буровую штангу в любое положение в пределах рабочего диапазона станка.

1-колонна

Двухрожковый двигатель вращения

3-рычажный подъемный двигатель

4-Главный двигатель

5-коробка передач

6-арм

7-Сверлильный стержень

8-основание

9-Рабочий стол

Поэтому при обработке заготовок с несколькими отверстиями на радиально-сверлильном станке заготовка может оставаться неподвижной. Регулируя положение кронштейна и редуктора на кронштейне, удобно совмещать их с центрами отверстий. Кроме того, рычаг можно поднимать и опускать вдоль колонны, что позволяет регулировать высоту редуктора в зависимости от высоты зоны обработки заготовки.

2) Меры предосторожности при использовании радиально-сверлильного станка

① Прежде чем запустить оборудование, его следует сначала прогнать на низкой скорости. Приступайте к работе только после того, как гидравлический механизм, трансмиссия и система смазки будут нормально функционировать.

② При загрузке или выгрузке заготовок или приспособлений отводите руку в сторону и обращайте внимание на окружающую обстановку, чтобы избежать несчастных случаев при столкновении.

③ Заготовка должна быть прочно зажата. При сверлении сквозных отверстий нижняя поверхность заготовки должна быть надлежащим образом подкреплена блоками во избежание повреждения оборудования.

④ При выравнивании положения заготовки перед сверлением ослабьте фиксатор и отрегулируйте длину выступающего шпинделя в соответствии с глубиной сверления. Высота радиального сверла должна быть отрегулирована соответствующим образом, не слишком высоко.

Последовательность этой операции такова: определить положение заготовки, повернуть рычаг; переместить коробку передач; опустить шпиндель для установки инструмента; заблокировать рычаг и коробку передач.

⑤ При регулировке автоматической подачи на глубину сверления сначала приведите сверло в контакт с заготовкой, затем установите блок ограничения подачи на требуемое значение глубины и зафиксируйте его.

⑥ В процессе обработки рычаг и коробка передач должны быть зажаты.

⑦ Не забывайте останавливать машину перед переключением скоростей при сверлении.

⑧ Остерегайтесь перегрузки сверлильного станка во время работы. При возникновении ненормальных шумов или вибраций немедленно остановите станок для осмотра и устранения неисправностей.

⑨ В процессе сверления не останавливайте станок до того, как сверло будет извлечено из заготовки; при движении задним ходом дождитесь остановки шпинделя перед повторным запуском.

⑩После завершения бурения необходимо перевести все рукоятки в нерабочее положение, припарковать коробку передач рядом с колонной, опустить стрелу в нужное положение, а затем отключить питание.

4. Общие процессы сверления и шабрения

(1) Нанесение надписей на заготовку перед сверлением

1) Использование инструментов для сверления

- Нанесите на заготовку поперечные центровые линии в соответствии с требованиями к размерам позиции сверления.

- С помощью центрального пуансона сделайте отметку в центре на пересечении креста (отметка должна быть маленькой и точно расположенной).

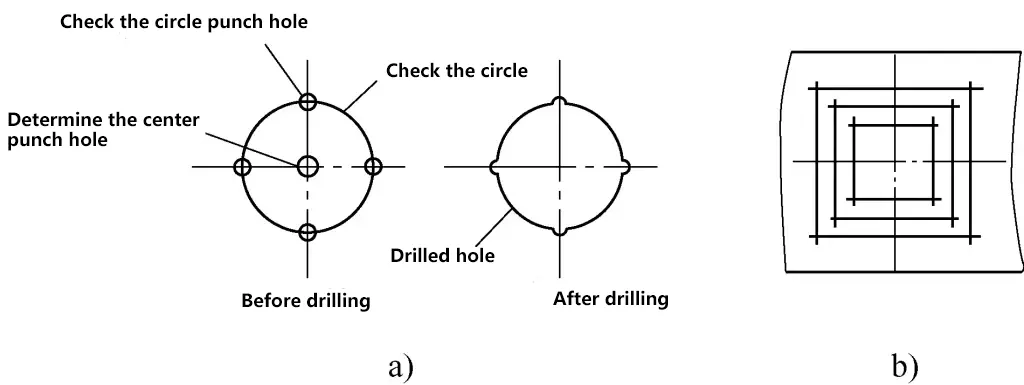

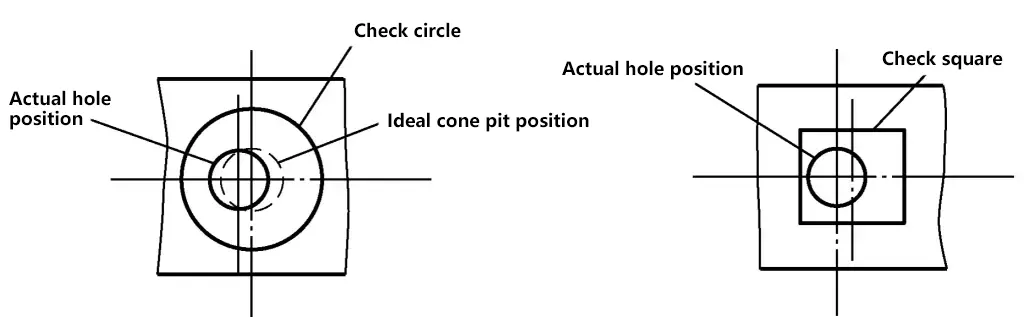

- Как показано на рис. 14, нарисуйте линии диаметра отверстия (контрольный круг) или контрольные квадратные линии в соответствии с размером отверстия, чтобы проверить и выровнять положение сверла во время сверления.

- Увеличьте отметку центрального пуансона, чтобы обеспечить точное центрирование при начале сверления.

a) Контрольный круг

b) Контрольный квадрат

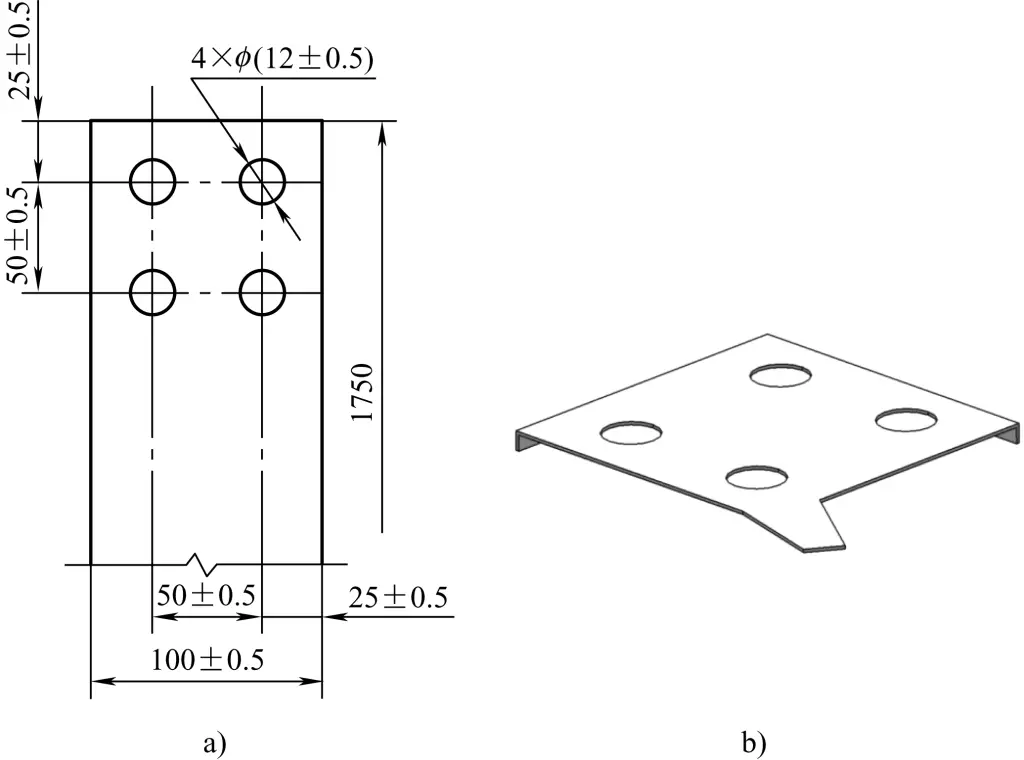

2) Использование шаблонов для прорезки и сверления

На рис. 15 показана узкая и длинная плита, требующая сверления, где трудно использовать инструменты для скрайбирования (например, измерители высоты) и приспособления для скрайбирования (например, платформы для скрайбирования, V-образные блоки и т. д.) для точного скрайбирования. Поэтому следует использовать шаблон для скрайбирования. Положите шаблон на пластину, выровняйте их, затем с помощью писца начертите технологические окружности для четырех отверстий, а с помощью центровочного пуансона сделайте центровочные метки для сверления.

a) Размеры сверления основной линии

b) Шаблон для сверления

(2) Зажим сверла

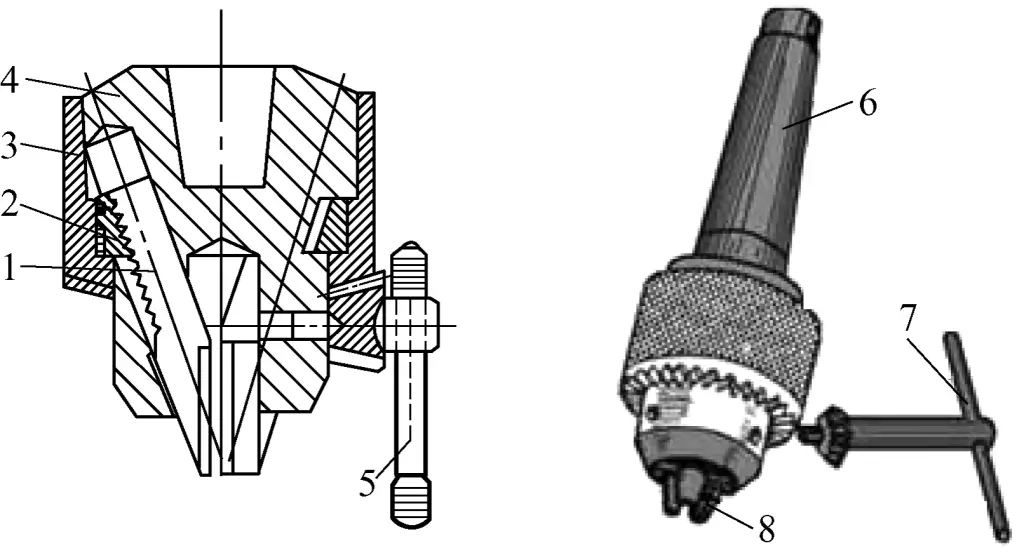

1) Зажим сверл с прямым хвостовиком

Сверла с прямым хвостовиком диаметром менее ϕ13 мм удерживаются в сверлильных патронах. На рисунке 16 показаны конструкция и способ использования обычного сверлильного патрона.

1-челюсти

2-Кольцевая гайка

Втулка с 3 патронами

Корпус с 4 патронами

5 ключей

6-Соответствует конусному отверстию шпинделя сверлильного станка

7-Клавиша для нажатия на дрель

8 Самоцентрирующиеся губки

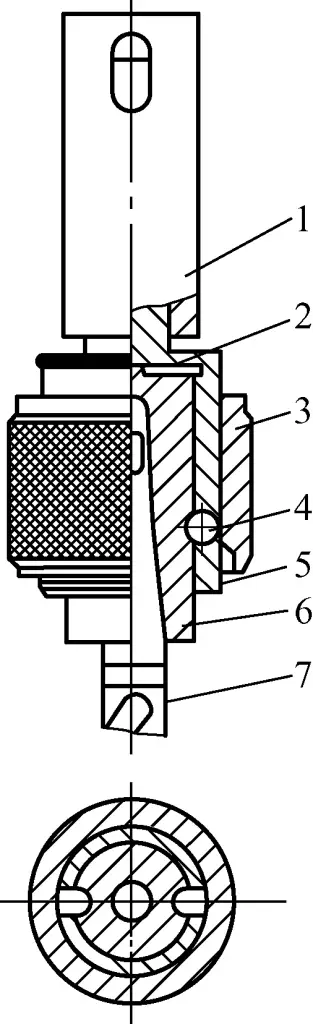

На рисунке 17 показана конструкция быстрозажимного сверлильного патрона. Чтобы использовать его, рукой поднимите наружную гильзу вверх до соприкосновения с пружинным кольцом. Затем вставьте сверлильную втулку с инструментом в корпус патрона. В этот момент стальные шарики, расположенные в двух симметричных положениях, выталкиваются наружу, и часть стальных шариков, выступающая за пределы корпуса патрона, попадает в кольцевое пространство в нижней части наружной гильзы.

1-Сверлильный шпиндель

2-Корпус гильзового патрона

3-Стопорное кольцо

4-Стальной шар

5-Пружинный зажим

6-рукав

7-скручивающая дрель

Когда выемка в верхней части сверлильной втулки входит в зацепление с приводным ключом, ее полукруглый паз совпадает с положением стальных шариков. Когда наружная втулка опускается, она вдавливает открытую часть стальных шариков в полукруглый паз сверлильной втулки, фиксируя ее на месте. Таким образом, усилие от шпинделя сверла передается через приводную шпонку на сменную сверлильную втулку и инструмент, обеспечивая резку.

Использование сверлильного патрона такого типа позволяет менять инструмент без остановки станка. Различные сверлильные втулки могут быть заранее подготовлены в соответствии с размерами хвостовиков различных инструментов, и необходимые инструменты могут быть собраны со сверлильными втулками, готовыми в любой момент приступить к работе.

2) Зажим сверл с коническим хвостовиком

Сверла диаметром более ϕ13 мм обычно имеют хвостовик с конусом Морзе. Если диаметр сверла меньше, его иногда невозможно напрямую установить в конусное отверстие шпинделя вертикальной или радиальной дрели (конусные отверстия шпинделя вертикальной дрели обычно имеют конус Морзе № 3 или 4, а конусные отверстия шпинделя радиальной дрели - конус Морзе № 5 или 6), поэтому для адаптации необходимо использовать несколько сверлильных втулок.

Существует пять размеров втулок для сверл Морзе. Обычно внешний конус гильзы каждого размера на один размер больше, чем ее внутренний конус. Например, гильза № 1 имеет внутреннее отверстие с конусом Морзе № 1 и внешний конус Морзе № 2; гильза № 2 имеет внутреннее отверстие с конусом Морзе № 2 и внешний конус Морзе № 3 и так далее.

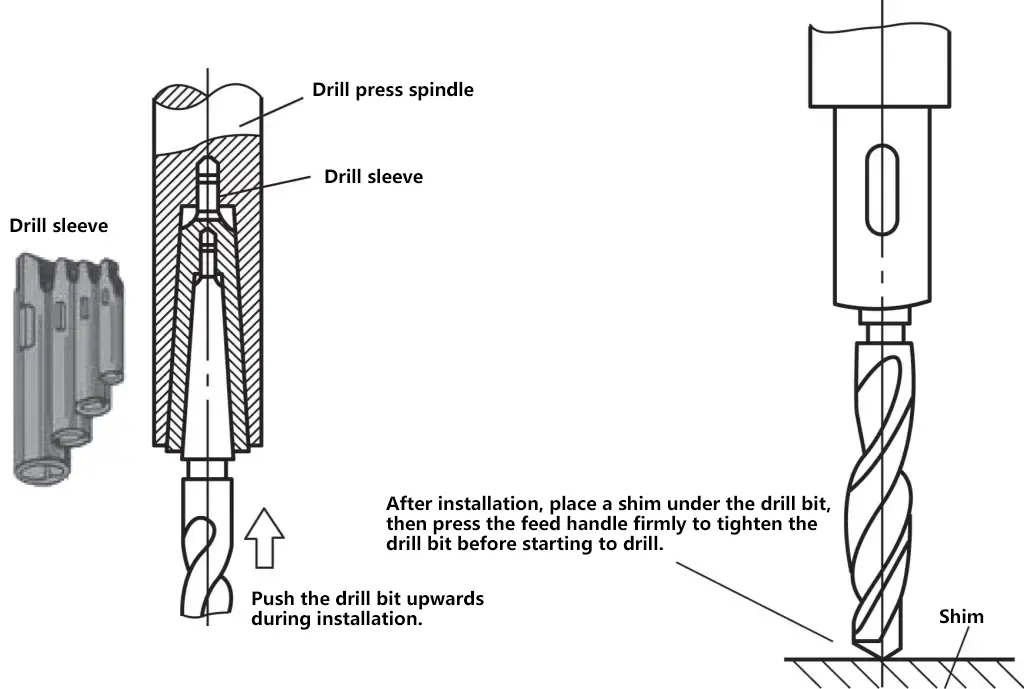

На рисунке 18 показан метод установки буровых втулок, а на рисунке 19 - метод их удаления.

(3) Зажим заготовки

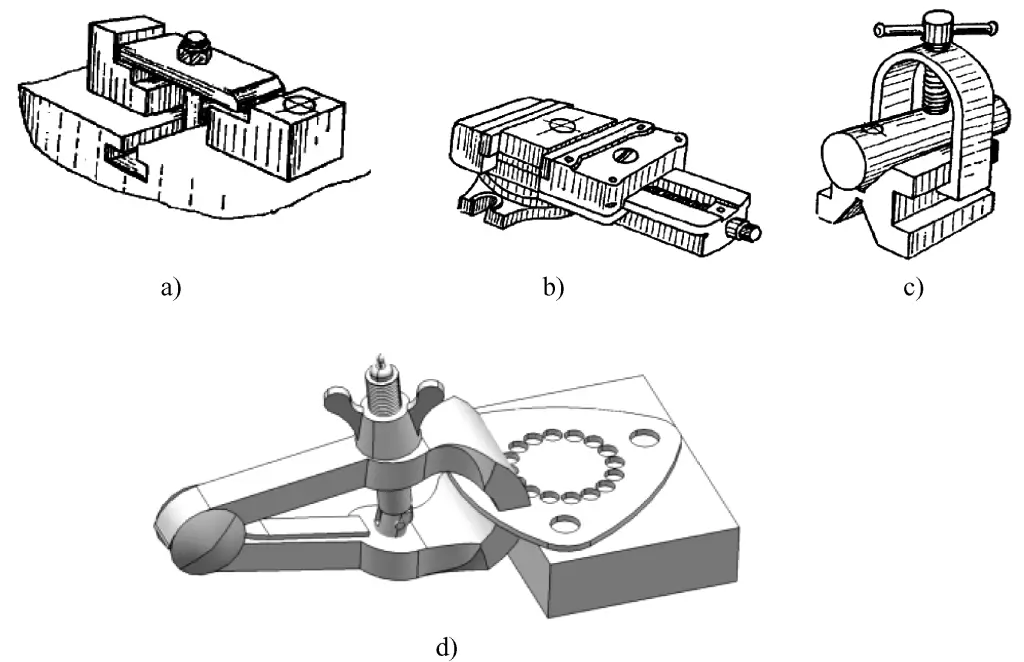

При сверлении отверстий в заготовке следует использовать различные методы зажима (позиционирования и крепления) в зависимости от формы заготовки, величины усилия сверления (или размера диаметра отверстия) и других факторов для обеспечения качества и безопасности сверления.

Обычно используются следующие основные методы зажима:

1) Плоские заготовки можно зажимать с помощью машинных тисков.

Как показано на рис. 20a, при зажиме следите за тем, чтобы поверхность заготовки была перпендикулярна сверлу. При сверлении отверстий большого диаметра необходимо закрепить тиски с помощью болтов и зажимных пластин. При сверлении сквозных отверстий в заготовке, закрепленной в тисках, подложите под заготовку распорный блок, чтобы создать зазор для выхода сверла и предотвратить повреждение тисков.

a) Использование машинных тисков

б) Использование V-образного блока

c) Использование ступенчатого зажима

г) Использование ручных тисков

2) Цилиндрические заготовки можно зажимать с помощью V-образного блока.

Как показано на рис. 20b, при зажатии убедитесь, что ось сверла совпадает с симметричной центральной плоскостью V-образного блока, чтобы центральная линия просверленного отверстия проходила через ось заготовки.

3) Для больших заготовок или тех, которые неудобно зажимать в машинных тисках, их можно закрепить непосредственно на сверлильном столе с помощью зажимных пластин, болтов и гаек. Как показано на рис. 20c, при установке зажимной пластины обратите внимание на то, что распорка должна располагаться как можно ближе к заготовке, чтобы увеличить усилие зажима заготовки и предотвратить изгиб или деформацию зажимной пластины.

Болты зажимной пластины должны располагаться как можно ближе к заготовке, а распорка должна быть немного выше зажимной поверхности заготовки, чтобы обеспечить большую силу зажима и предотвратить перемещение заготовки в процессе зажима. Если зажимная поверхность представляет собой обработанную поверхность, используйте защитную накладку, чтобы предотвратить появление следов от вмятин.

4) Как показано на рис. 20d, при сверлении небольших отверстий в маленьких заготовках или тонких пластинах заготовку можно поместить на фиксирующий блок и зажать ручными тисками.

(4) Выбор параметров резания

1) Понятие о параметрах резания

① Скорость резки v

Под скоростью резания при сверлении понимается линейная скорость движения точки по диаметру сверла во время сверления. Зависимость между скоростью резания v и скоростью вращения n имеет вид

v =πdn/1000

Где d - диаметр сверла (мм); n - скорость вращения шпинделя (об/мин).

② Скорость подачи f

Скорость подачи - это расстояние, на которое перемещается сверло вдоль оси шпинделя за каждый оборот шпинделя.

2) Общие методы выбора скорости вращения и подачи

На шероховатость поверхности просверленных отверстий скорость резания обычно оказывает большее влияние, чем скорость подачи; в то время как на эффективность сверления скорость подачи оказывает большее влияние, чем скорость резания. Как правило, скорость подачи оказывает большее влияние, чем скорость вращения. Скорость вращения и подачу при сверлении следует выбирать исходя из таких факторов, как твердость материала заготовки, прочность, диаметр отверстия, глубина и требуемая шероховатость поверхности обработанного отверстия.

В целом: При сверлении мягких материалов, таких как мягкая сталь (в основном низкоуглеродистая сталь) и цветные металлы металлыСкорость вращения может быть относительно высокой, а скорость подачи - относительно большой; при сверлении твердых материалов (таких как высокоуглеродистая сталь, чугун) скорость вращения должна быть относительно низкой, а скорость подачи - относительно небольшой.

При сверлении отверстий малого диаметра скорость вращения должна быть выше, а скорость подачи - меньше; при сверлении отверстий большого диаметра скорость вращения должна быть ниже, а скорость подачи - выше; при сверлении глубоких отверстий скорость резания и скорость подачи должны быть выбраны на более низких значениях. Для конкретного выбора обратитесь к соответствующим руководствам по резке.

(5) Пробное бурение

1) Позиционирование сверла

Позиционирование сверла, о котором здесь идет речь, - это процесс установки наконечника сверла в центральную отметку пуансона перед сверлением. Конкретный метод заключается в следующем: перед запуском сверлильного пресса опустите сверло, сначала поместите наконечник сверла в центральную отметку, затем поднимите сверло, вручную поверните сверло против часовой стрелки и снова опустите сверло. Если наконечник сверла снова точно попадает в центральную отметку, это означает, что наконечник сверла совмещен с центром отверстия (наблюдайте в двух перпендикулярных направлениях).

Если наконечник сверла не попадает в центральную отметку перфоратора, это указывает на ошибку в выравнивании. Слегка сместите положение заготовки и повторяйте процесс позиционирования, пока наконечник сверла не попадет в центр метки центрального пуансона.

2) Пробное бурение

Как показано на рис. 21, после правильного позиционирования сначала следует просверлить неглубокое углубление диаметром около 1/3 диаметра фактического отверстия. Если просверленная коническая ямка не концентрична с проведенной линией окружности отверстия или не равноудалена от краев квадратной линии, это указывает на то, что положение отверстия смещено от центра. В это время можно переместить заготовку или переместить шпиндель сверлильного станка (при сверлении радиальным сверлом) для регулировки.

Ключевыми моментами для регулировки являются: Опустите сверло с очень маленькой скоростью подачи, медленно продвигая заготовку в том же направлении, что и отклонение, постепенно регулируя. Следует также отметить, что если внешняя окружность просверленной конической ямы уже достигла размера диаметра отверстия, а положение отверстия все еще перекошено, то дальнейшее исправление будет затруднено.

(6) Ручная подача

Если пробное бурение соответствует требованиям к положению отверстия, бурение можно продолжать.

Как показано на рис. 22, при ручной подаче прилагаемое усилие не должно вызывать изгиба сверла, чтобы избежать перекоса оси отверстия; при сверлении отверстий малого диаметра или глубоких отверстий усилие подачи должно быть небольшим, а сверло должно часто втягиваться для удаления стружки, чтобы предотвратить забивание стружкой и поломку сверла. Когда глубина сверления достигает 3-кратного диаметра, необходимо втягивать сверло для удаления стружки; когда отверстие готово к сверлению, усилие подачи должно быть уменьшено, чтобы предотвратить внезапную чрезмерную подачу, которая увеличивает сопротивление резанию и вызывает поломку сверла или несчастные случаи, когда заготовка вращается вместе со сверлом.

5. Методы сверления различных типов отверстий

(1) Сверление тонколистовых заготовок

1) Сверление тонкопластинчатыми сверлами

При сверлении тонких пластин стандартными спиральными сверлами сверло легко теряет контроль центрирования, что приводит к образованию многоугольных отверстий (см. рис. 23). При большой скорости подачи может произойти "погружение" или поломка сверла. Поэтому для сверления тонких пластин следует использовать сверла для тонких пластин, как показано на рис. 24.

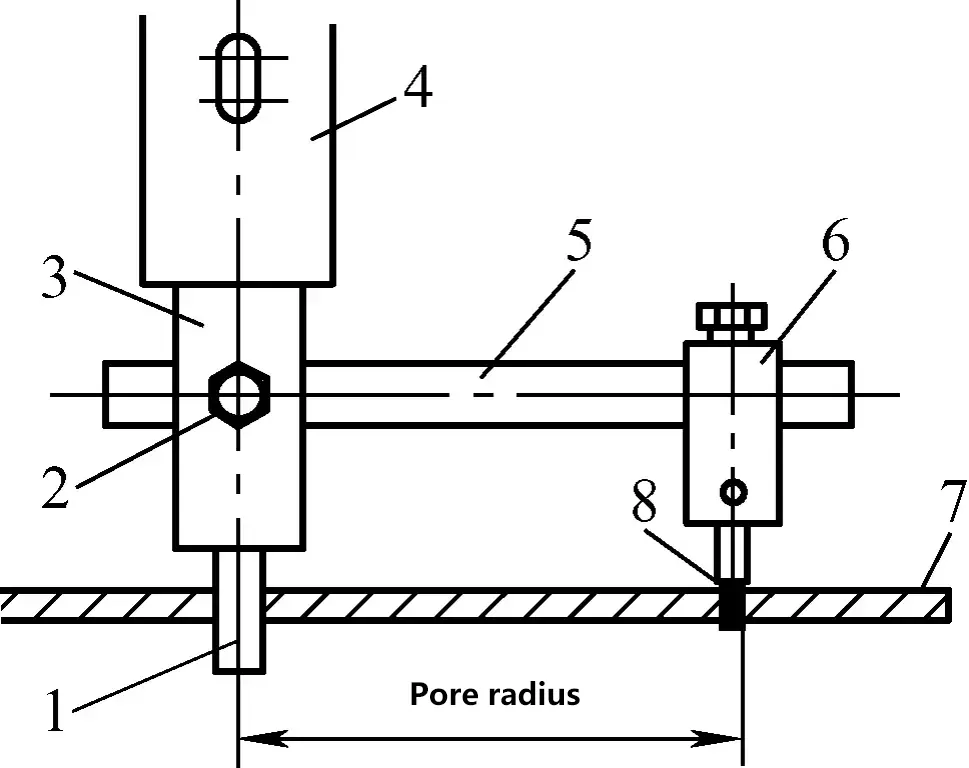

2) Метод вырезания больших отверстий в тонких пластинах с помощью режущего стержня

Как показано на рис. 25, при выполнении больших отверстий в тонких пластинах можно использовать метод режущего стержня. Перед сверлением заготовку следует крепко зажать. Во время сверления скорость вращения шпинделя должна быть низкой, а скорость подачи - небольшой. Когда заготовка вот-вот будет прорезана, прекратите подачу, а незарезанную часть можно отбить молотком.

1- направляющий стержень

2-крепежный винт

3 Режущий стержень

4 - Шпиндель сверлильного пресса

5-Поддержка

6-держатель для инструментов

7-Тонкая стальная пластина

8 Режущий инструмент

(2) Сверление на цилиндрической наружной поверхности

Как показано на рис. 26, при сверлении отверстий перпендикулярно оси и через центр на внешней поверхности цилиндрической заготовки сначала положите цилиндрическую заготовку на V-образный утюг, а затем сделайте следующее:

1-Цилиндрическая заготовка

2-Сверло

3-Панель давления

4-Shim

5-Квадратная линейка

- С помощью наконечника сверла найдите центральное положение V-образного утюга.

- С помощью квадратной линейки найдите центральную линию торца заготовки.

- Совместите наконечник сверла с центром отверстия, выполните пробное сверление, а затем просверлите отверстие.

Если для просверленного отверстия требуется высокая точность, заготовка также должна быть правильно закреплена.

(3) Сверление промежуточных отверстий

Чтобы предотвратить относительное смещение совмещенных деталей, часто используют штифты или винты для стопорения или фиксации, как показано на рис. 27. Для этого необходимо просверлить отверстия между двумя совмещенными деталями, что обычно называется сверлением отверстий для перемычек.

При сверлении соединительных отверстий сверло часто отклоняется в сторону одной из сторон детали, особенно если две детали изготовлены из разных материалов. Сверло легко отклоняется в сторону детали из более мягкого материала, что приводит к образованию большего полукруглого отверстия на детали из мягкого материала и меньшего полукруглого отверстия на детали из твердого материала. Поэтому, чтобы предотвратить или уменьшить отклонение отверстия, можно одновременно принять следующие меры:

Мера 1: При пробивке центральной метки перед сверлением метка должна быть немного смещена в сторону более твердого материала.

Мера 2: Если глубина просверливаемого отверстия невелика, попробуйте использовать короткое сверло или укоротить длину выступающего из патрона сверла, чуть превышающую глубину отверстия. Это повышает жесткость сверла и уменьшает его изгиб в процессе сверления.

Мера 3: Отшлифуйте кромку долота менее чем до 0,5 мм, уменьшив тем самым осевое сопротивление части кромки долота центра сверла. Это не только облегчает точное позиционирование центра сверла при запуске, но и уменьшает отклонение из-за остроты сверла.

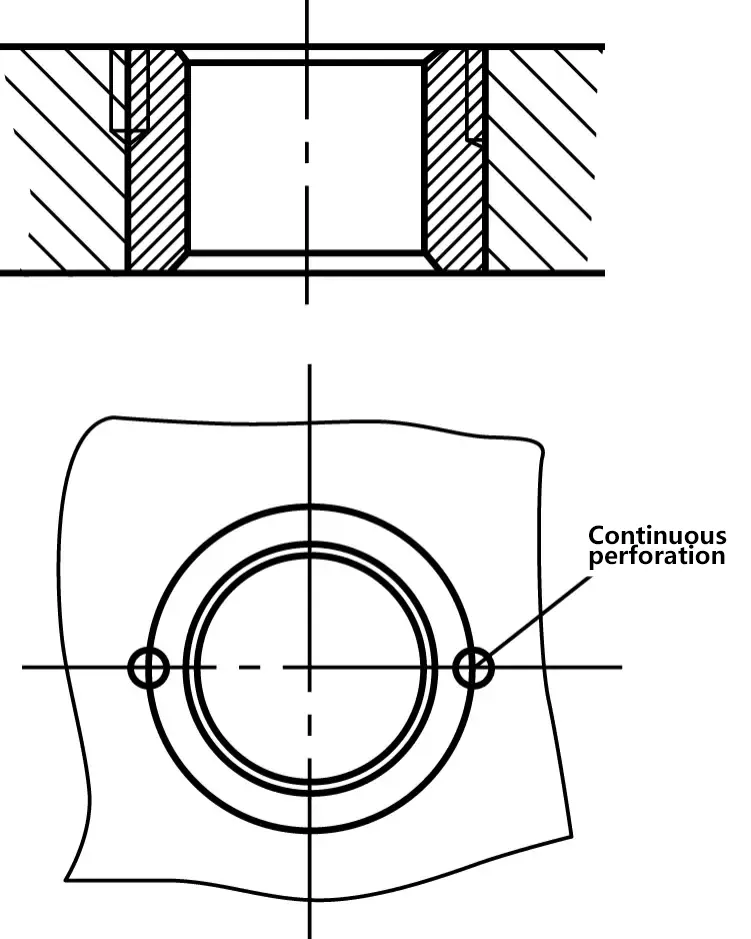

(4) Соответствующие отверстия

При монтаже или техническом обслуживании на месте часто возникает необходимость совмещения отверстий, как показано на рис. 28. Из рис. 28 видно, что отверстия в основании оборудования уже сделаны при изготовлении, что требует сверления отверстий для болтовых соединений в раме основания установки (швеллерная сталь) методом совмещения отверстий.

Для совмещения отверстий при монтаже обычно используются следующие методы:

1) Измерив положение существующих отверстий (диаметр и расстояние между отверстиями), отметьте линии диаметра и положения отверстий на поверхности, подлежащей сверлению (например, на верхней поверхности стального швеллера), а затем приступайте к сверлению.

2) С помощью метода разметки (подробности разметки см. в Разделе 3) определите центр подходящего отверстия, затем приступайте к сверлению.

3) Выровняйте две сверлимые детали в правильном положении и зажмите их вместе. Затем, используя сверло того же диаметра, что и имеющееся отверстие, проведите его через имеющееся отверстие, чтобы создать неглубокую ямку, отмечающую положение сверлимого отверстия на обрабатываемой поверхности (например, на верхней поверхности стального монтажного швеллера). Удалите деталь с имеющимся отверстием, а затем приступайте к сверлению.

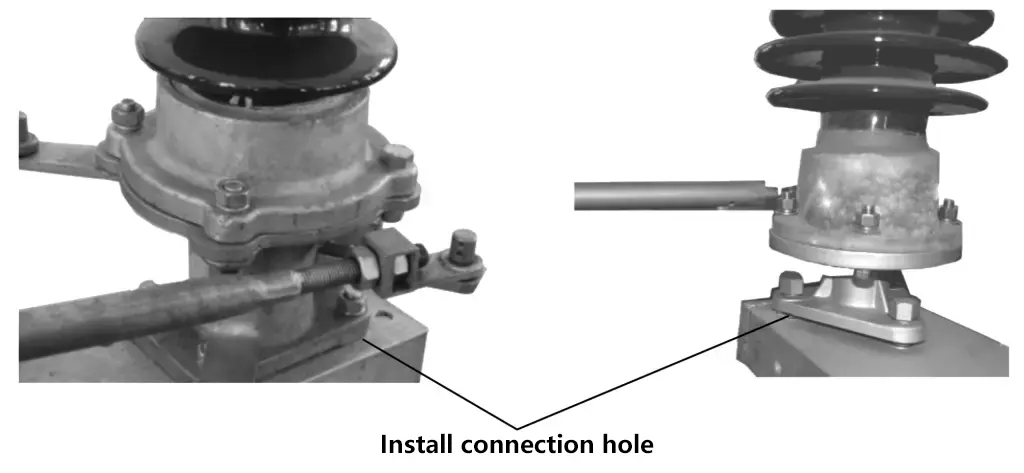

(5) Использование шаблонов для сверления при сверлении

При сверлении отверстий партиями в качестве направляющих инструментов для сверления можно использовать шаблоны. Этот метод не только повышает эффективность сверления, но и обеспечивает требования к качеству сверления, как показано на рис. 29.

1 - Корпус дрели

2-Заготовка

3Открытая шайба

4-центровый вал

5 - Шаблон для сверления

(6) Процесс сверления небольших отверстий

1) Проблемы при сверлении небольших отверстий

- Малый диаметр отверстия приводит к недостаточной прочности сверла и затрудняет удаление стружки, что делает сверло склонным к поломке.

- Как уже упоминалось, при сверлении небольших отверстий следует использовать более высокую скорость вращения. Температура резания в зоне контакта сверла с заготовкой относительно высока, отвод тепла затруднен, что приводит к быстрому износу сверла.

- При сверлении обычно используется ручная подача, что затрудняет поддержание равномерного усилия подачи. Незначительная невнимательность может легко повредить сверло.

- Сверло имеет низкую жесткость и легко гнется, особенно когда наконечник сверла наталкивается на высокие точки или слишком твердые участки, что приводит к отклонению сверла от первоначального положения. Это не только приводит к перекосам в отверстиях, но и легко ломает сверло.

2) Общие методы сверления небольших отверстий

Различные требования к обработке малых отверстий приводят к различным методам обработки, поэтому план процесса сверления должен определяться в зависимости от конкретных обстоятельств. Ниже приведены несколько методов и мер предосторожности при сверлении небольших отверстий.

① Выбирайте более высокоточный сверлильный станок. Более высокоточные сверлильные станки имеют более высокую точность вращения шпинделя, что приводит к уменьшению колебаний сверла и снижению осевого усилия при сверлении, что способствует повышению стабильности сверления.

② Сначала с помощью центровочного сверла сделайте центровочное отверстие, затем используйте сверло малого диаметра для сверления.

③ Если диаметр сверла слишком мал, чтобы его можно было зажать универсальным сверлильным патроном, не обматывайте хвостовик сверла наждачной бумагой или бумагой, чтобы утолщить его для зажима. Вместо этого используйте маленький сверлильный патрон или специализированный сверлильный патрон. Существует множество типов специализированных сверлильных патронов, но принципы их зажима в основном одинаковы. Например, для зажима небольших сверл можно использовать эластичный сверлильный патрон, как показано на рис. 30.

При использовании эластичного сверлильного патрона, показанного на рис. 30, выберите внешний конус и размеры в соответствии с диаметром зажимаемого сверла. Внутреннее отверстие d должно быть на 0,05 мм больше диаметра зажимаемого сверла.

Сначала вставьте сверлильный патрон в конусное отверстие шпинделя сверлильного станка или стандартную сверлильную втулку, затем установите сверло и, наконец, затяните сверлильный патрон с нижнего конца. В этот момент на сверлильный патрон оказывается радиальное давление, заставляющее эластичное отверстие сжиматься и плотно зажимать сверло.

④ Скорость резания для сверления небольших отверстий может быть выбрана на основе опыта. Для сверлильных станков общей точности, когда диаметр сверла составляет 2-3 мм, скорость вращения должна составлять 1500-2000 об/мин; для сверл диаметром менее 1 мм рекомендуемая скорость вращения составляет 2000-3000 об/мин.

⑤ При сверлении небольших отверстий усилие подачи должно быть небольшим, чтобы предотвратить изгиб и проскальзывание сверла, обеспечивая правильное начальное положение отверстия.

⑥ При подаче в небольшие отверстия необходимо правильно контролировать ощущение руки. Если сверло отскакивает, следует применять прерывистую подачу с меньшим усилием подачи, позволяя сверлу и механизму подачи буферизироваться за счет собственного отскока, чтобы предотвратить поломку сверла.

⑦ При сверлении небольших отверстий часто втягивайте дрель, чтобы удалить стружку и добавить смазочно-охлаждающую жидкость.

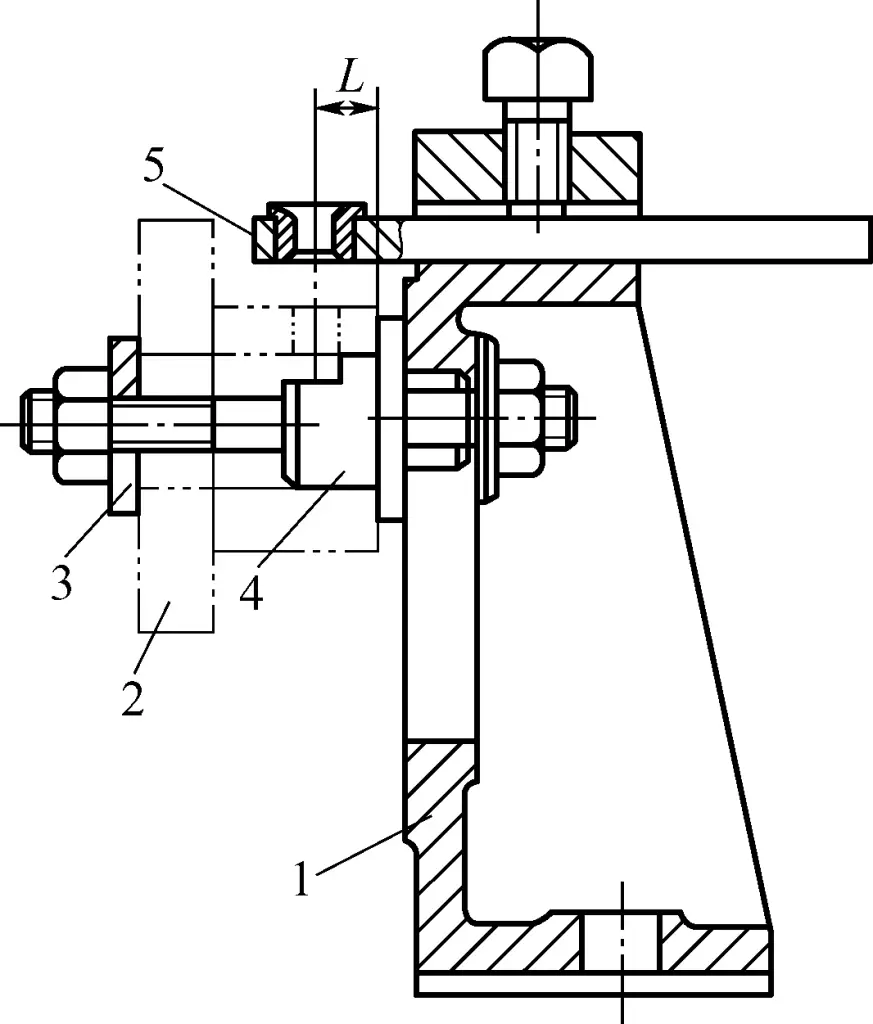

6. Примеры бурения

Как показано на предыдущем изображении, это образец пластины толщиной 5 мм, изготовленный из стали A3. Метод маркировки перед обработкой был подробно описан в Главе 3. Ниже приводится конкретный анализ ключевого технического процесса - сверления - при обработке этого образца пластины:

1) Из-за большого общего размера и большого диаметра отверстий (например, ϕ35 мм, R34 мм, R19 мм три отверстия) эта пластина для образцов не может быть зажата и просверлена на настольной или вертикальной дрели. После анализа сверление можно проводить только на радиальном сверлильном станке.

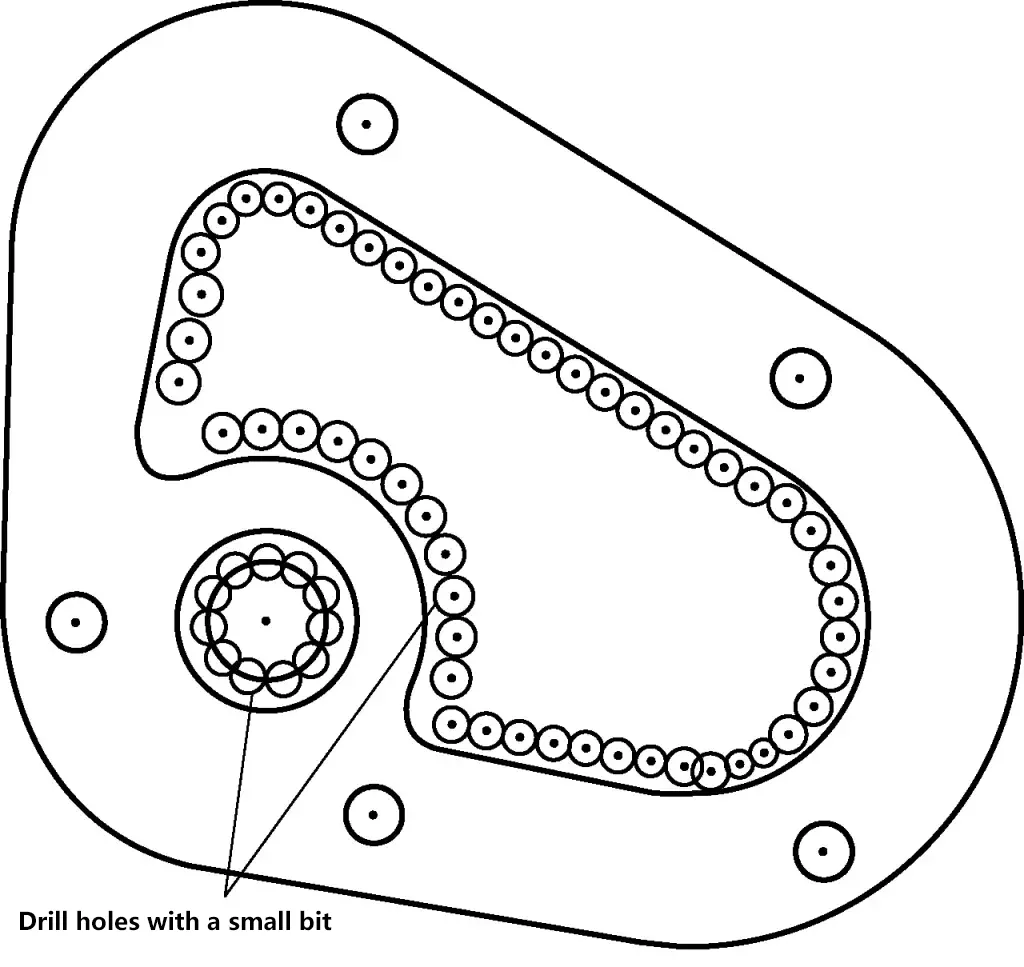

2) Помимо отверстий, отмеченных на чертеже, которые необходимо обработать, данный образец пластины также предполагает обработку "рельефных отверстий". То есть небольшими сверлами (здесь используются сверла ϕ5 мм или ϕ6 мм) просверливаются отверстия во внутренней полости образца пластины, затем плоскими или пазовыми стамесками внутренняя полость обтачивается, подготавливаясь к последующей обработке напильником. Процесс рельефа для этого образца пластины показан на рис. 31.

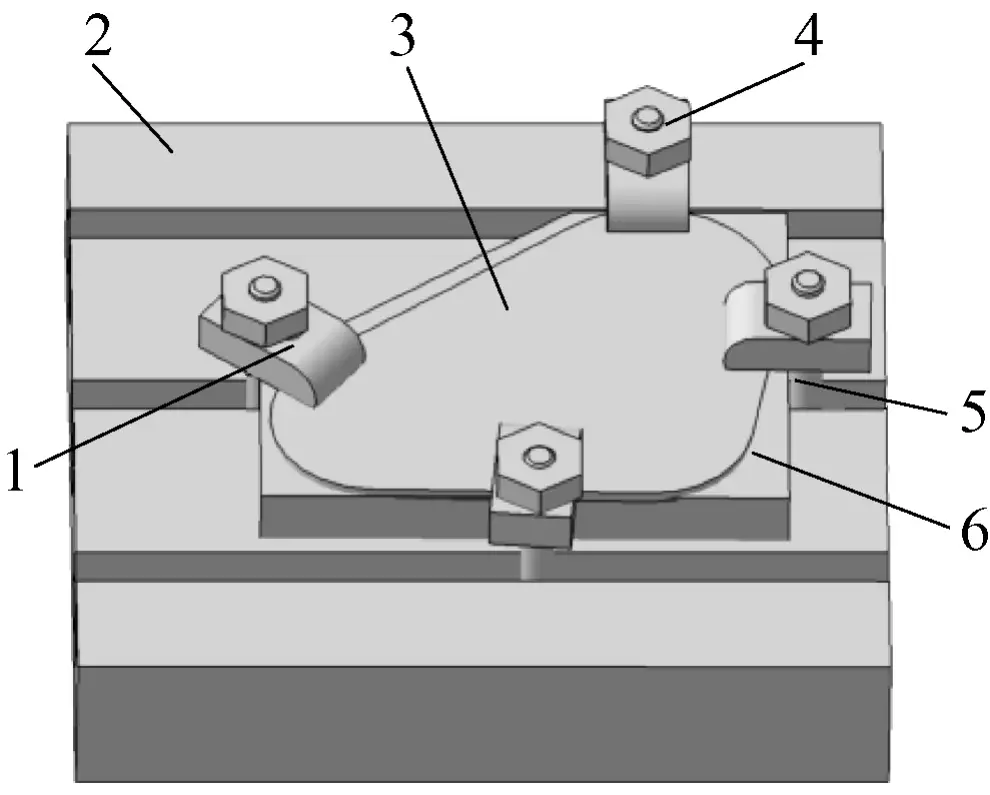

3) Идея заключается в том, что если эту пластину-образец можно разумно расположить и надежно зажать на сверлильном станке с радиальным рычагом, то все отверстия в пластине-образце можно обрабатывать сразу, без необходимости дополнительного зажима. С этой целью для установки был использован Т-образный паз рабочего стола дрели, как показано на рис. 32.

1-Панель давления

2-Сверлильный рабочий стол

3 - Обрабатываемая деталь

4 Гайка крепления плиты давления

5-Т-болт

6-Хардвуд блок

4) Как показано на рис. 32, подложите под обрабатываемую заготовку плоскую деревянную доску определенной толщины (обычно более 20 мм), затем вставьте Т-образный болт в Т-образный паз рабочего стола дрели, прижмите прижимную пластину и затяните гайку прижимной пластины. На этом установка заготовки на сверлильный станок завершена.

5) При установке заготовки необходимо уделить внимание нескольким вопросам:

① Выбранная доска из твердой древесины должна быть плоской как с верхней, так и с нижней поверхности. В противном случае в процессе зажима это не только приведет к деформации обрабатываемой заготовки, но и повлияет на безопасность и стабильность сверления.

② Разумно расположите и установите прижимные пластины. Как показано на рис. 32, четыре прижимные пластины укладываются в соответствии с формой и размером заготовки, обеспечивая неподвижность заготовки в процессе сверления и избегая участков заготовки, которые необходимо просверлить.

③ Последовательность затяжки и момент затяжки гаек нажимного диска должны быть соответствующими. Как и при затяжке сгруппированных болтов, их следует затягивать не только по диагонали, но и постепенно, поэтапно; усилие затяжки не должно быть слишком большим или слишком маленьким. Слишком малое усилие влияет на надежность позиционирования, а слишком большое приводит к деформации заготовки.

6) Поскольку пластина относительно тонкая (толщина 5 мм), для сверления следует использовать сверла для тонких пластин.

7) Сверление отверстия R34 мм. Поскольку R34 мм относительно велик, прямое сверление отверстий сверлом ϕ68 мм не является ни безопасным, ни экономичным. Поэтому существует два метода обработки отверстия R34 мм:

① Сначала используйте небольшое сверло (ϕ5 мм или ϕ6 мм), чтобы просверлить рельефные отверстия (см. рис. 31), затем используйте полукруглый или круглый напильник для обработки.

② Как уже упоминалось, используйте этот метод для сверления больших отверстий в тонких пластинах.

8) Обработка отверстий ϕ35 мм и R19 мм может быть выполнена следующими двумя методами:

① Непосредственная обработка с помощью ϕ35 мм и ϕ38 мм сверл для тонких пластин. Поскольку этот метод менее безопасен и экономичен, его следует по возможности избегать.

② Сначала используйте небольшие сверла (ϕ5 мм или ϕ6 мм), чтобы просверлить рельефные отверстия (см. рис. 31), затем используйте полукруглый или круглый напильник для обработки.

9) При сверлении пяти отверстий диаметром ϕ11 мм следует использовать сверла для тонких пластин.

10) Категорически запрещается использовать автоматическую подачу инструмента при сверлении и развертывании.

7. Анализ качества бурения (см. табл. 3)

Таблица 3 Анализ причин проблем при бурении

| Возникла проблема | Анализ основных причин | Профилактические меры | ||

| Нарушение допусков на диаметр и округлость отверстия при сверлении | Две режущие кромки сверла имеют неодинаковую длину и асимметричны | Шлифовка сверла в соответствии с требованиями | ||

| Чрезмерное колебание сверла | Чрезмерное колебание шпинделя дрели | Ремонт сверлильного станка | ||

| Сверло, установленное под углом в сверлильном патроне | Установите сверло правильно | |||

| Изношен хвостовик сверла, нарушены допуски на округлость или цилиндричность | Замените сверло | |||

| Тиски перемещаются во время сверления | Слишком маленькая отметка центрального пуансона, кромка резца сверла не входит в отметку центрального пуансона, что приводит к смещению тисков при ручном надавливании для начала сверления | Увеличьте отметку центрального пуансона после правильного позиционирования, чтобы сверло было правильно отцентрировано | ||

| Плохой контакт между основанием тисков и поверхностью сверлильного стола, что приводит к смещению тисков | Ремонт тисков и сверлильного стола | |||

| Недостаточный захват рукоятки тисков, что приводит к смещению тисков во время сверления | Правильно зажмите тиски (при необходимости используйте Т-образные болты для фиксации тисков). | |||

| Точность положения отверстия выходит за пределы допуска при сверлении | Ошибка маркировки | Проверка и проверка после маркировки | ||

| Неточная отметка центрального пуансона (не на пересечении двух осевых линий) | Правильно установите метку центрального пуансона с помощью соответствующего метода | |||

| Перемещение заготовки во время сверления | Тиски перемещаются во время сверления (как упоминалось выше) | |||

| Непрочно зажатая заготовка | Крепко зажмите заготовку с помощью правильного метода | |||

| Ось сверления наклонена | Сверло не перпендикулярно поверхности заготовки | 1) Проверьте перпендикулярность сверла к поверхности заготовки с помощью квадрата перпендикулярность; 2) Проверьте параллельность поверхности заготовки с верхней частью губок тисков с помощью стальной линейки или чертилки | ||

| Сверлильное отверстие погнуто | Слишком высокая скорость подачи вручную | Выберите скорость ручной подачи в соответствии с требованиями процесса сверления | ||

| Принудительное исправление после обнаружения смещения центра отверстия при начале сверления | Во время пробного сверления отрегулируйте положение отверстия с перекосом в соответствии с принципами позиционирования отверстий | |||

| Шероховатость внутренней стенки отверстия слишком высока | Режущая кромка сверла не острая | Заточите сверло, чтобы обеспечить соответствие требованиям к остроте режущей кромки | ||

| Чрезмерная вибрация во время процесс резки сверла | Чрезмерная вибрация шпинделя | Ремонт сверлильного станка | ||

| Сверло не зажато должным образом | Заново зажмите сверло | |||

| Слишком большой угол разгрузки сверла | Отшлифуйте угол разгрузки сверла в соответствии с требованиями | |||

| Слишком высокая скорость подачи | Выберите разумную скорость подачи при сверлении, исходя из таких факторов, как материал заготовки и диаметр отверстия | |||

| Недостаточное охлаждение и смазка во время бурения | Во время бурения своевременно наносите смазочно-охлаждающую жидкость | |||

| Режущая кромка сверла изношена | Слишком высокая скорость сверления | Выбор скорости сверления в соответствии с требованиями процесса сверления | ||

| Недостаточное охлаждение и смазка | Обеспечьте достаточное охлаждение и смазку | |||

| Невозможность выбора соответствующего угла резания сверла в зависимости от материала и твердости | Выберите угол резания сверла в соответствии с требованиями процесса сверления | |||

| Поломка сверла | Режущая кромка сверла не острая | Заточите сверло | ||

| Заготовка ослаблена или тиски смещаются, с силой проворачивая и ломая сверло | Надежно зажмите заготовку в соответствии с технологическими требованиями, предотвратите перемещение тисков во время сверления (при необходимости используйте Т-образные болты для фиксации тисков) | |||

| Чрезмерное усилие подачи | Выбор силы подачи в зависимости от материала и диаметра отверстия | |||

| Невозможность выбора подходящей скорости и подачи | Выбор скорости сверления и подачи в соответствии с требованиями процесса сверления | |||

| Невозможность уменьшить скорость подачи, когда отверстие вот-вот прорвется | Уменьшите скорость подачи, когда отверстие будет готово к прорыву | |||

| Стружка забивает флейты | Регулярно втягивайте сверло для удаления стружки | |||

8. Безопасные рабочие процедуры при бурении

- При бурении рукава рубашки должны быть затянуты, перчатки не допускаются, а в руках нельзя держать хлопчатобумажные отходы или тряпки.

- Заготовка должна быть надежно зажата во избежание смещения во время сверления. Не допускается удерживать заготовку рукой во время сверления.

- При переключении скоростей на сверлильном станке сначала остановите станок, а затем переключите скорость.

- Не используйте руки для очистки стружки и не выдувайте стружку ртом. Используйте крючки и щетки и очищайте стружку только при остановленном станке.

- При сверлении сквозных отверстий примите соответствующие меры (например, подложите под заготовку опорный блок), чтобы не повредить стол или тиски.

- При осевой подаче давление подачи не должно быть слишком большим, и обращайте внимание на втягивание сверла для удаления стружки в соответствующие моменты времени.

- Когда отверстие вот-вот прорвется, сопротивление сверлению уменьшается, и давление подачи должно быть соответственно уменьшено, чтобы предотвратить такие несчастные случаи, как повреждение сверла или выброс заготовки из-за того, что сверло зацепилось за край отверстия.

- Не пытайтесь захватить сверлильный патрон до полной остановки сверлильного станка. Всегда используйте ключ патрона для затягивания или ослабления сверлильного патрона и не используйте другие инструменты для нанесения ударов.

- Не кладите на рабочий стол сверлильного станка измерительные инструменты или другие не относящиеся к делу инструменты и приспособления.