В процессе обработки деталей из листового металла могут возникать различные деформации, такие как пружинящая деформация после снятия внешних сил, деформация под действием внутренних напряжений, вызванных ограничением материала, деформация в результате термической обработки, деформация при транспортировке материала или столкновении, деформация, вызванная нестандартным сырьем, и другие. Если эти деформации в деталях не устранить, они могут повлиять на правильность сборки всей конструкции из листового металла, снизить качество сборки и даже поставить под угрозу прочность и срок службы детали.

Процесс устранения деформаций в деталях из листового металла известен под общим названием "правка". Правка - это метод, используемый для исправления геометрической формы стальных конструкций и сырья, которые не соответствуют требованиям к изделию, путем вызывания определенной степени пластической деформации, благодаря чему достигается геометрия, требуемая для изделия. Перед последующей обработкой или сборкой все деформации должны быть выпрямлены. Правка является одной из важных базовых операций в обработка листового металла.

К распространенным методам правки листового металла относятся ручная правка, механическая правка и пламенная правка. Ручная правка используется в основном для исправления дефектов формы и размеров деталей из листового металла после формовки, а также в ситуациях, когда механическая правка невозможна из-за ограничений производственного оборудования. Поскольку ручная правка отличается гибкостью, эффективностью и низкой стоимостью, она широко используется в производстве.

Механическая правка обычно используется для правки и сплющивания металлического сырья и крупных листовых заготовок (листовой металл, профильная сталь и т.д.). Пламенная правка используется в основном для правки и сплющивания крупных деталей из листового металла. Поскольку на нее минимально влияют места обработки и состояние оборудования, она особенно подходит для работ в полевых или нецеховых условиях.

При ручной правке используются ручные инструменты (кувалды или молотки) для нанесения ударов по определенным частям заготовки на рабочей платформе. Благодаря операциям "сжатия" и "разгрузки" заготовки металл в узких местах растягивается, что приводит к стремлению длины волокон всех слоев к однородности, тем самым достигая правки. Поскольку детали из листового металла различаются по материалу, структуре и причинам деформации, конкретные методы ручной правки также различны.

I. Ручные методы правки тонких стальных пластин

Тонкие стальные листы особенно подвержены деформации при транспортировке и производстве продукции из-за локальных напряжений, высоких температур или неравномерного хранения на открытом воздухе в течение длительного времени. Исправление тонких стальных листов - это высококвалифицированная и достаточно сложная операция.

В процессе правки необходимо сначала проанализировать тип деформации или сочетание основных деформаций, исходя из состояния тонкой пластины. Определив, какие участки пластины являются рыхлыми (длинные волокна), а какие - плотными (короткие волокна), приступайте к последующим операциям правки.

1. Определение понятий "свободный" и "тугой"

Термины "рыхлый" и "плотный" используются рабочими листопрокатного цеха для описания неровностей поверхности стальных листов из-за различий в локализованном напряжении. На практике участки, где материал растянут и выглядит неровным или смятым, называются "рыхлыми", а участки, где материал не деформировался и остается ровным, - "плотными". Цель рихтовки - ослабить "тугие" участки или подтянуть "рыхлые", добившись равномерного натяжения по всей пластине для исправления деформации.

Перед правкой необходимо проверить деформацию стального листа. "Рыхлые" или "плотные" участки можно определить на основе опыта: участки, которые кажутся приподнятыми или вдавленными, заметно перемещающимися при надавливании, классифицируются как "рыхлые", в то время как относительно плоские участки считаются "плотными". Когда неровная тонкая стальная пластина помещается на твердую плоскую платформу, некоторые участки поднимаются, а другие плотно прижимаются к платформе.

Если края тонкой пластины прилегают к платформе ровно, но центр выпуклый, то центр "рыхлый", а края "плотные". Если центр лежит ровно, а края образуют волнистую форму, то края считаются "свободными".

Если различие между "рыхлой" и "тугой" деформацией стального листа неясно, можно начать с кругового удара молотком по соответствующим внутренним областям вблизи краев, преобразуя нерегулярные деформации в регулярные. После этого приступайте к расслаблению напряженных участков.

В случаях, когда имеется сильная локальная выпуклость, затрудняющая расслабление окружающих участков, сначала примените локальный нагрев к выпуклому участку. Это приведет к уменьшению выпуклости до тех пор, пока она не станет практически плоской, после чего можно применить холодную правку. При правке следите за тем, чтобы заготовка была перевернута и удары наносились с обеих сторон.

2. Операции по правке тонких стальных листов

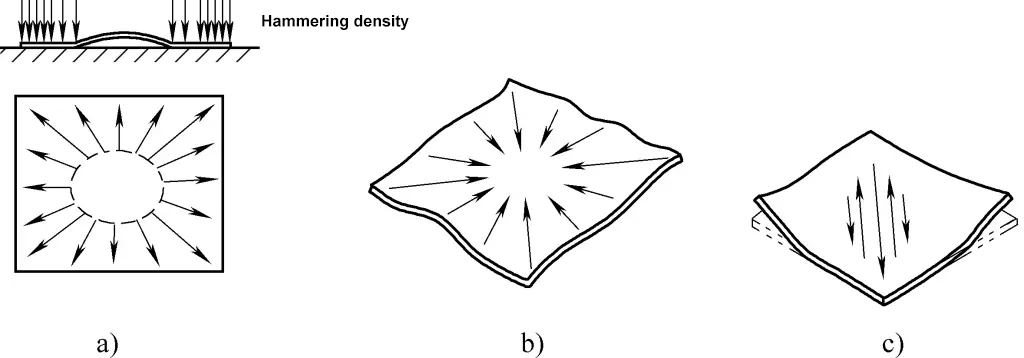

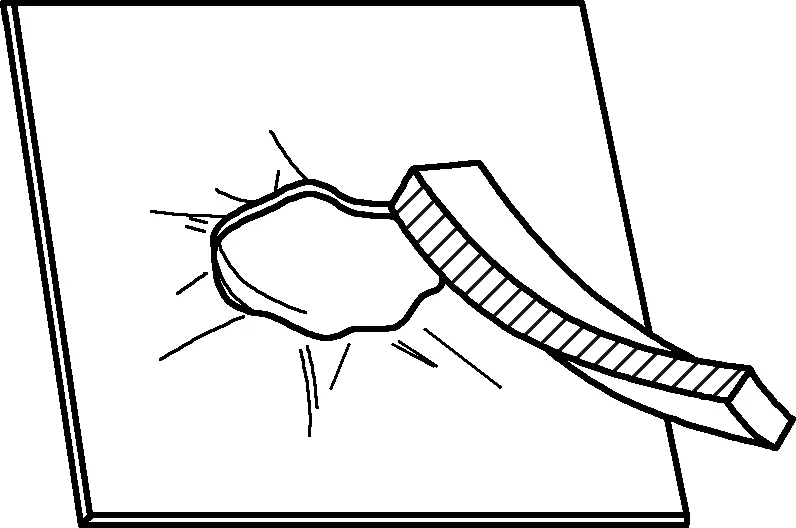

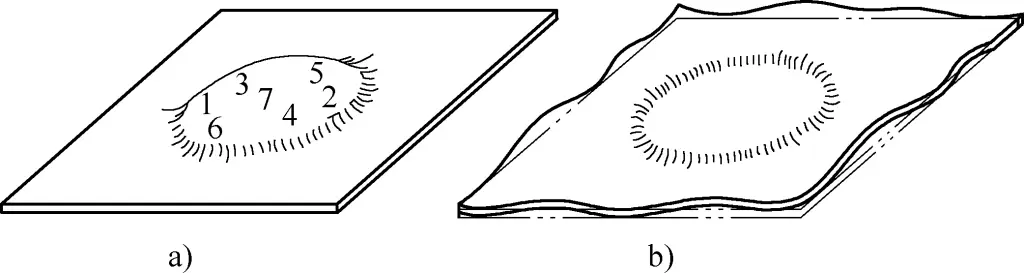

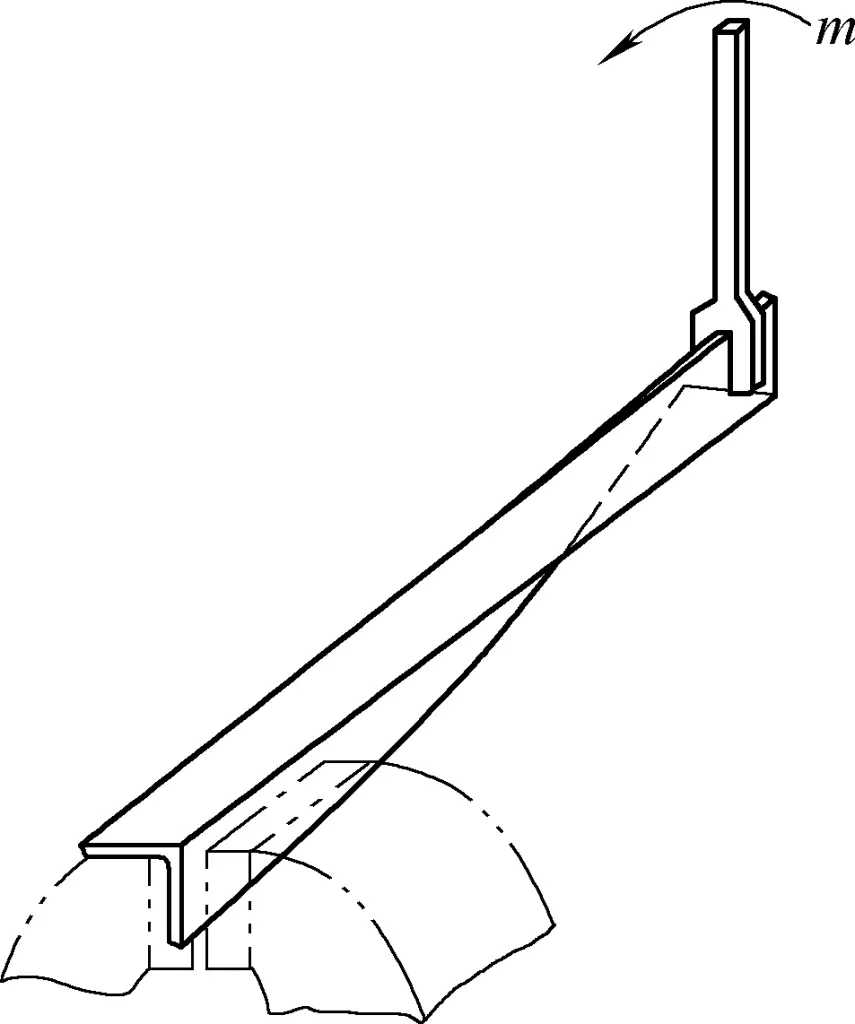

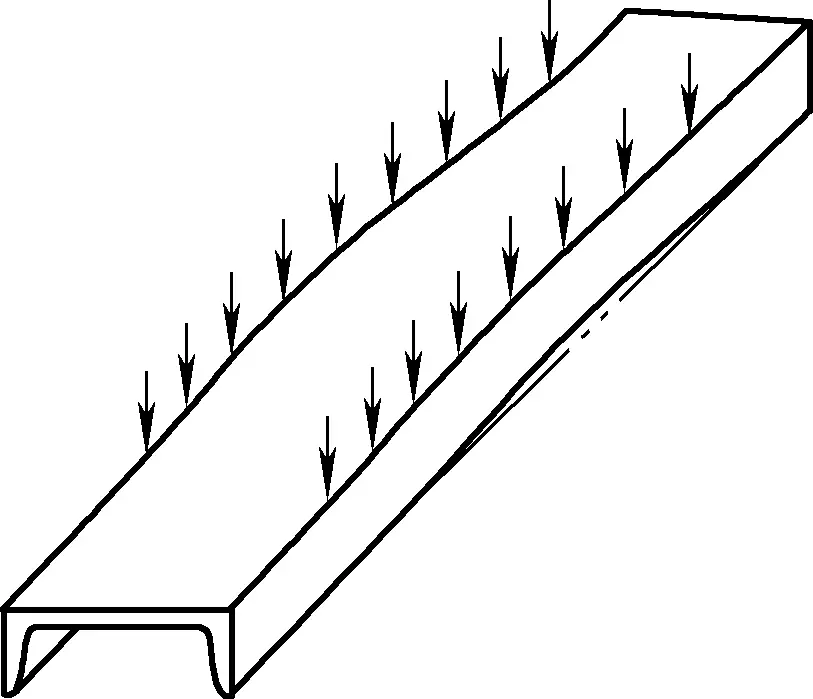

Как показано на рисунке 1, деформация тонких пластин включает выпуклость в центре, волнистые края и искривление вверх по углам.

a) Выпуклость в центре

б) Волнистые края

c) Искривление вверх по углам

На рисунке 1 показано выпрямление выпуклости в центре тонкой стальной пластины. Выпуклость в центре указывает на то, что волокна в середине пластины длиннее, чем по краям, что обычно описывается как то, что края "тугие", а центр "рыхлый".

Выпуклая область напоминает мокрое пятно на тонком листе бумаги, обладающем некоторой впитываемостью; при взгляде с одной стороны выпуклая часть выше окружающей плоской плоскости, а ее края находятся в натянутом состоянии. С противоположной стороны участок кажется ниже окружающей поверхности, а его края также находятся в натянутом состоянии. Если длины волокон пластины скорректировать так, чтобы они были относительно одинаковыми, выпуклость исчезнет, и пластина станет плоской.

При ручном выпрямлении следует наносить удары молотком по краям пластины, начиная с области выпуклости и постепенно расширяясь кнаружи, как показано стрелками на рис. 1. Чем ближе к краям, тем плотнее и сильнее должны быть удары молотком. Цель состоит в том, чтобы растянуть окружные волокна вокруг выпуклости пропорционально радиальному направлению. Это позволит выровнять длину волокон по всей пластине и устранить центральную выпуклость.

Если на поверхности тонкой пластины есть несколько соседних выпуклых мест, сначала слегка простучите молотком участки между выпуклостями, чтобы объединить несколько мест в одну область. Затем, используя вышеупомянутый метод, простучите по краям и расплющите пластину.

На рисунке 1b показано выпрямление волнистых краев пластины. Эта деформация указывает на то, что волокна по краям пластины длиннее, чем в центре. Другими словами, края "рыхлые", а центр "плотный", как у промокшего листа бумаги, который высох.

При ручном выпрямлении волнистых краев следует наносить удары молотком постепенно от краев к центру, как показано стрелками на рис. 1b. Плотность ударов молотком должна увеличиваться от краев к центру, а сила каждого удара также должна возрастать, чтобы волокна в центре растягивались. В конце концов, длина волокон по всей пластине сравняется, что приведет к желаемому результату выпрямления.

Если тонкая пластина испытывает неравномерные деформации, например, скручивание, как при деформации диагонального искривления, показанной на рис. 1c, это указывает на наличие области растягивающего напряжения, перпендикулярной направлению диагонального искривления в средней части тонкой пластины, а направление растягивающего напряжения проходит вдоль длинного направления этой области напряжения.

Из этого анализа следует, что деформация тонкой пластины вызвана тем, что волокна в направлении растягивающего напряжения немного короче, чем окружающие их волокна. При ручной коррекции следует начать постепенно наносить удары молотком по направлению к центру с обоих концов вдоль направления зоны напряжения, в результате чего волокна в зоне напряжения растягиваются и становятся такими же длинными, как окружающие их волокна, что и приводит к коррекции.

Для трех вышеперечисленных типов деформаций коррекция, как правило, также может быть выполнена с помощью ударной доски (также известной как шлепалка). Ударная доска изготавливается из стального листа с хорошей упругостью, толщиной 3-5 мм, шириной не менее 40 мм и длиной не менее 400 мм. Конкретные размеры ударной доски зависят от толщины и размера корректируемой пластины.

Удар по приподнятой (или ослабленной) части деформационной зоны ударной доской приводит к укорачиванию волокон в ударяемом материале, выравнивая их по длине с окружающими волокнами, тем самым достигая коррекции.

Поскольку толщина ударной доски намного больше, чем у тонкой пластины, а ее жесткость также выше, она может сжимать и растягивать волокна в напряженных участках материала для достижения коррекции. Поскольку поверхность контакта между ударной доской и корректируемой пластиной велика, а сила распределяется равномерно, следы от молотка не остаются, а эффективность коррекции относительно высока. Однако деформация, вызванная ударами, не очень велика, поэтому этот метод подходит только для первоначальной коррекции на больших площадях.

3. Меры предосторожности при проведении коррекционных работ

При исправлении деформации выпуклости в центре тонкой пластины избегайте прямого удара молотком по выпуклости. Это связано с тем, что тонкая пластина имеет низкую поверхностную нормальную жесткость, и удары молотком по выпуклости могут еще больше удлинить волокна в месте выпуклости из-за сжатия, что еще больше усугубит выпуклость.

При коррекции тонкой пластины, будь то укорачивание более длинных волокон в выпуклой области или удлинение более коротких волокон в напряженной области, всегда следует постепенно и равномерно двигаться от краев к центру деформации, а сила коррекции должна постепенно увеличиваться. Начинать от центра деформации запрещено, так как это может привести к более сложным деформациям, что затруднит дальнейшую коррекцию.

Кроме того, избегайте неравномерных изменений корректирующей силы, которые могут вызвать неравномерное растяжение или сжатие волокон, что приведет к образованию смежных областей деформации, которые усложнят дальнейшую коррекцию и увеличат рабочую нагрузку.

II. Ручные методы коррекции цветных металлов

Цветные металлы металлы Обычно для изготовления деталей из листового металла используются алюминиевые сплавы и медные сплавы, механические свойства которых относительно невысоки. Однако для улучшения обрабатываемости материала металлы, которые можно упрочнить с помощью термической обработки, обычно используются в отожженном состоянии при поставке на завод.

Поскольку цветные металлы склонны к появлению следов от ударов молотком на своих поверхностях, при правке и формовке листов цветных металлов в качестве инструмента для правки часто используется кусок резиновой полосы из резины средней твердости (также называемый шлепком). Цель такого шлепка - вызвать тангенциальную деформацию сжатия материала в зоне контакта с резиновой полосой по всей длине полосы.

1. Операция коррекции плоских тонколистовых деталей

Цветные металлы обладают хорошей обрабатываемостью. Их твердость в рабочем состоянии относительно низкая, а толщина пластины также мала, поэтому нормальная жесткость поверхности слабая. Поэтому ее легко деформировать, но трудно сделать всю пластину плоской. Любое небольшое воздействие или неправильное обращение может привести к появлению новых неровностей.

Таким образом, при исправлении тонких пластин из цветных металлов важно быть скрупулезным, использовать бережное обращение и обладать определенным уровнем мастерства. Сначала необходимо проанализировать деформацию, чтобы найти деформированные участки и понять ее природу, и только после этого выбрать подходящий метод и конкретные участки для исправления.

Во время исправления внимательно наблюдайте и действуйте медленно. Необходимо точно определить зону деформации (определяется ли она как "рыхлая" или "тугая", как описано для тонких стальных листов), прежде чем выбирать соответствующий метод коррекции и инструменты.

Обычные деформации плоских пластин включают выпуклость в центре и волнистость по краям.

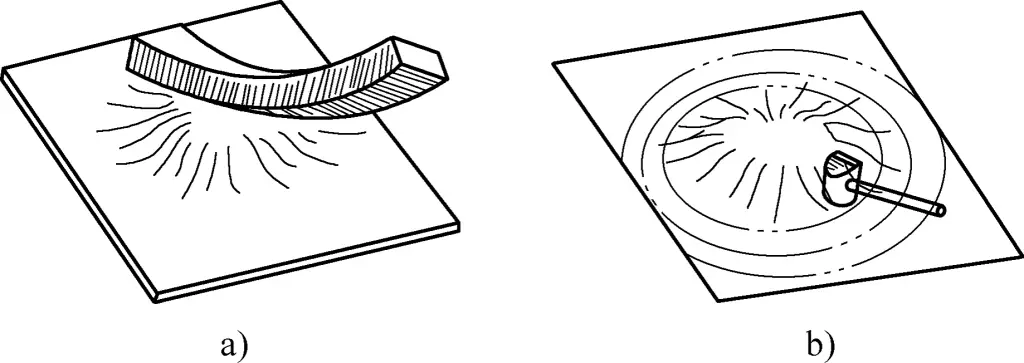

(1) Коррекция выпуклости

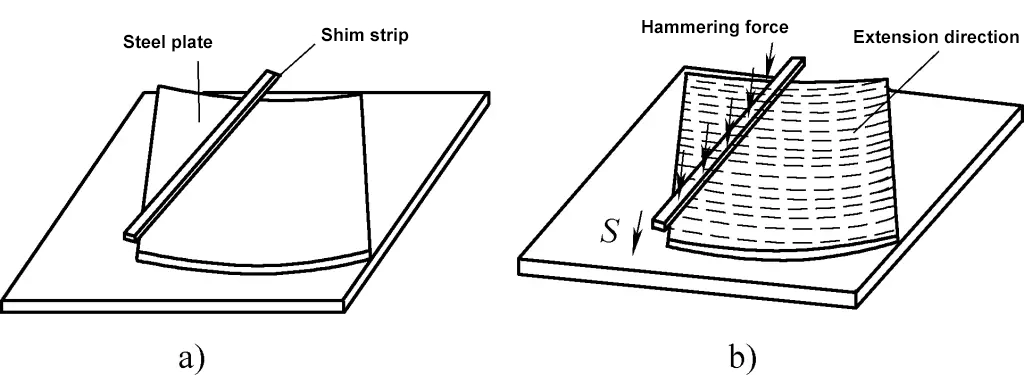

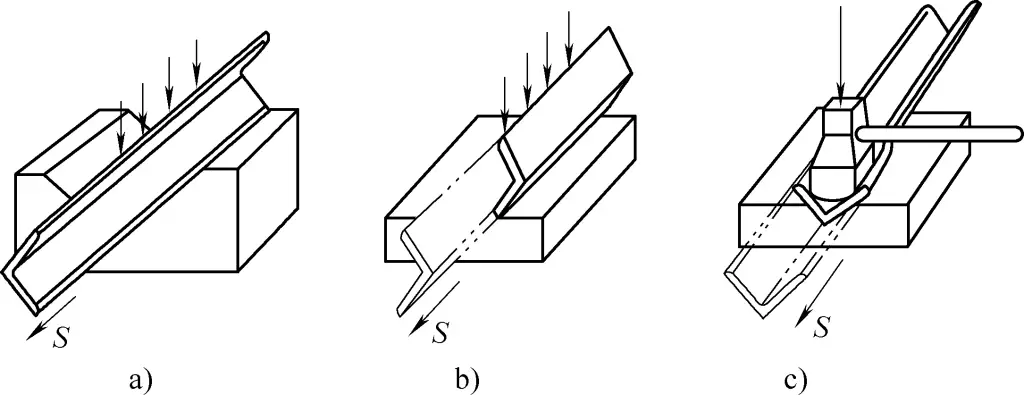

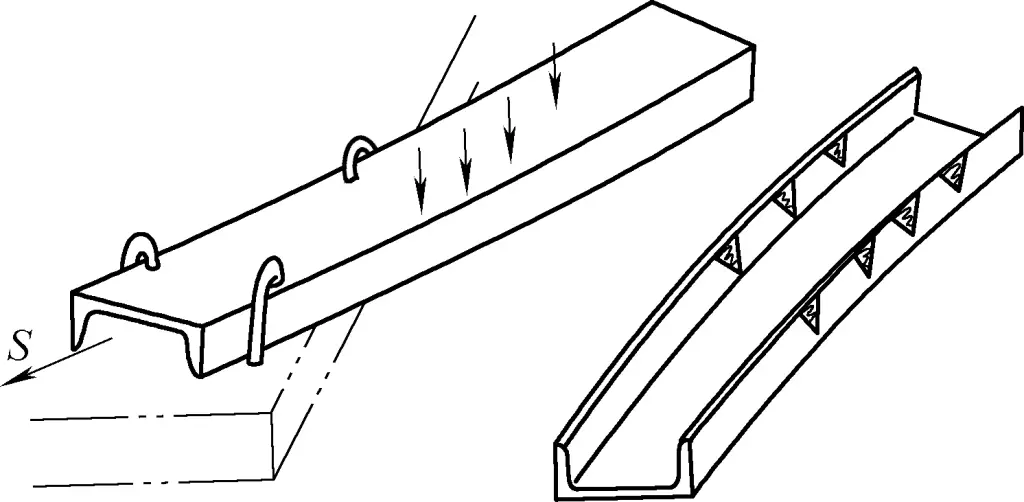

Операция коррекции выпуклости показана на рисунке 2. Положите выпуклую поверхность плоской пластины лицевой стороной вверх на платформу, слегка надавливая на четыре угла, чтобы края пластины соприкасались с платформой. Сначала проведите резиновой полоской по всей поверхности, чтобы полоска покрыла выпуклую область, в результате чего материал в выпуклой области сожмется (см. рис. 2a). В этот момент степень выпуклости уменьшается, а граница между выпуклыми и не выпуклыми участками становится нечеткой.

a) Резиновая полоска, шлепающая по выпуклой тонкой пластине

b) Обработка молотком по краям

Затем с помощью медного или алюминиевого молотка простучите края выпуклой области, начиная от края и двигаясь в тангенциальном направлении вдоль границы выпуклой области. Удары молотком должны следовать выбранному направлению вращения и выполняться систематически.

Чем дальше от точек забивки, тем плотнее они должны быть, и они должны быть как можно более равномерными. Цель забивания - вызвать в материале деформацию тангенциального удлинения. Чем плотнее точки забивки, тем больше материала вдавливается за пределами выпуклости; чем равномернее забивка, тем лучше эффект коррекции, позволяющий избежать появления новых небольших выпуклостей, вызванных неравномерной забивкой (см. рис. 2b).

Стоит отметить, что два различных метода коррекции для уплощения выпуклой пластины дополняют друг друга. Что касается того, насколько далеко следует заходить при использовании каждого метода, то это зависит от конкретной степени выпуклости и размера выпуклой области пластины. Принцип таков: каждый метод должен работать с максимальным потенциалом коррекции.

Для пластин с большими выпуклостями коррекцию можно проводить постепенно, в несколько этапов. После каждого цикла исправления необходимо проводить отжиг для снятия напряжений. При каждой комбинации исправлений последовательность методов остается неизменной: сначала резиновая лента для сжатия выпуклой области, затем обстукивание молотком по краям, пока не будет выполнено требование исправления.

(2) Исправление рыхлости по краям

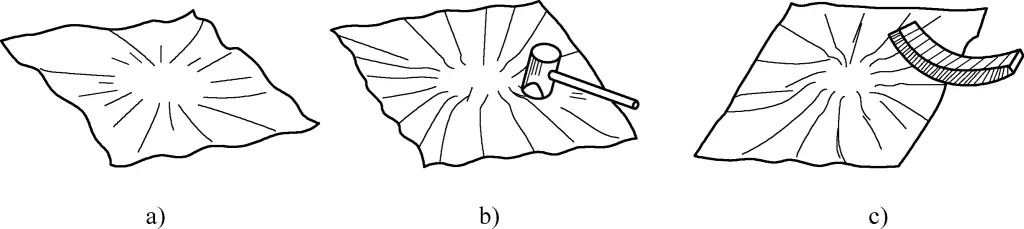

Если ослабление краев приводит к нестабильности и волнистой деформации по краям пластины (см. рис. 3a), для коррекции можно использовать следующий метод.

a) Волновая деформация

б) Разбивание волн

в) Сглаживание волн с помощью резиновой полоски

Сначала разбейте крупные волны на бесчисленное множество мелких, ударив по свободным краям медным или алюминиевым молотком (см. Рисунок 3b). Затем переверните пластину на платформу и пошлепайте по краям резиновой полоской (см. Рисунок 3c), вызывая сжатие материала в свободных частях, тем самым уменьшая высоту больших волн.

Цель разбиения больших волн на множество маленьких заключается в преобразовании больших волновых поверхностей в микроскопически изогнутые, но в целом плоские поверхности, облегчающие деформацию сжатия за счет шлепка резиновой полосой внутри микроизогнутых поверхностей.

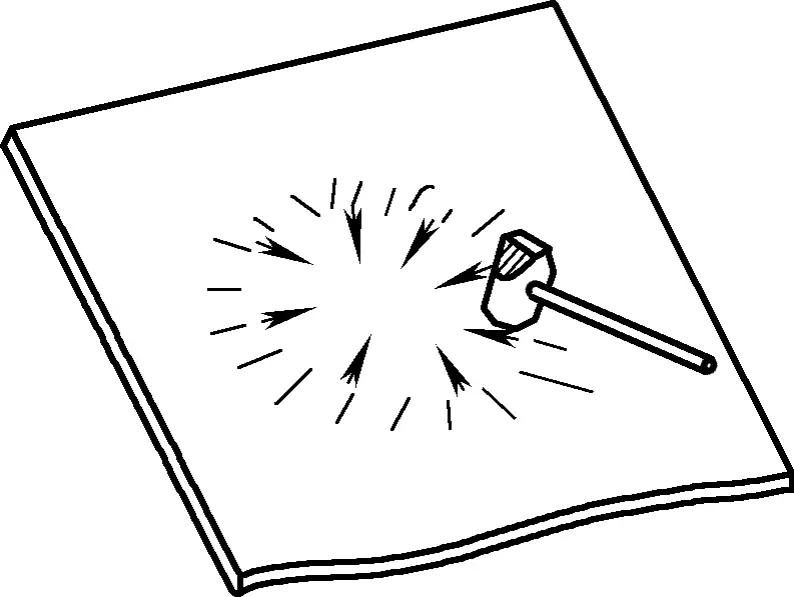

После нанесения ударов по пластине начните с внутренней стороны ослабленного участка и вбейте молоток внутрь, как показано на рис. 4, чтобы материал растянулся по окружности. Это может уменьшить общую неровность, вызванную ослаблением по краям. Во время забивания центральной области, чем ближе к центру наносятся удары молотком, тем плотнее они должны быть, обеспечивая равномерность общей коррекции пластины.

Как и в случае с коррекцией для устранения выпуклости, два вышеупомянутых метода коррекции для устранения неплотности краев используются в сочетании друг с другом. Для устранения больших степеней неплотности можно также использовать метод устранения выпуклости.

(3) Поправка для устранения неплотностей вокруг плоских отверстий

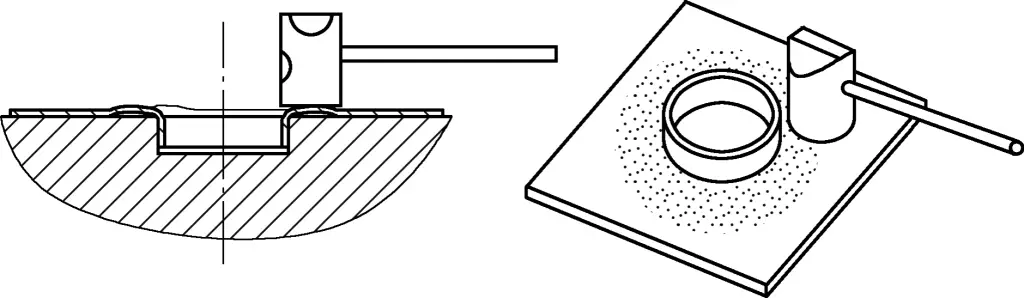

Для пластин с плоскими отверстиями деформационное ослабление вокруг отверстия можно исправить, как показано на рисунке 5. Для этого необходимо использовать резиновую полоску для нанесения касательных ударов по краю отверстия, чтобы оттолкнуть материал и добиться коррекции.

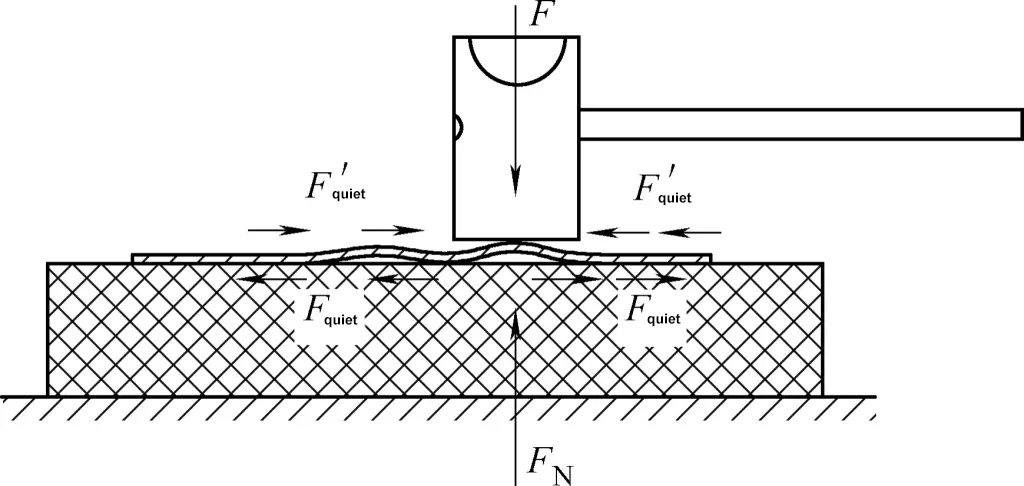

Если края отверстия сильно ослаблены, пластину можно положить на резиновую подушку и с помощью медного молотка ударить по приподнятым краям вокруг отверстия, что вызовет усадку материала, и таким образом будет достигнута коррекция пластины (см. рис. 6). Принцип этой коррекции заключается в том, что при ударе молотком по приподнятому краю вокруг отверстия статическое трение между пластиной и резиновой подушкой в сочетании с силой удара и противодействующей силой подушки вызывает сжимающую деформацию приподнятого края, что приводит к выравниванию краев отверстия.

(4) Корректировка для устранения деформации "затягивания" вокруг усиленных отверстий

В пластинах с усиленными отверстиями, такими как фланцевые отверстия, вокруг фланцевого отверстия остаются сложные остаточные напряжения, включая радиальные изгибающие моменты через ось отверстия и тангенциальные сжимающие напряжения вдоль края фланца. Это приводит к деформации "затягивания" на внешнем радиусе фланцевой кривой и деформации ослабления на плоской внешней кромке.

Чтобы устранить эти деформации, деталь обычно помещают на пресс-форму согнутой стороной вниз или на плоскую поверхность согнутой стороной вверх, используя медный молоток для нанесения ударов вокруг отверстия (см. рис. 7). Это изменяет остаточное растягивающее напряжение, распределенное в материале вокруг отверстия, на остаточное сжимающее напряжение, в результате чего напряжение в различных точках вокруг отверстия "расслабляется", и поверхность становится более плоской. Внешняя часть края простукивается резиновой полоской, чтобы вызвать усадку материала и добиться сплющивания.

a) Снятие напряжения с отогнутого края, направленного вниз

b) Снятие напряжения с отогнутого края, направленного вверх

2. Меры предосторожности при выполнении операций коррекции

Метод вытягивания резиновой ленты может вызвать усадку тонкого плоского материала, что позволяет добиться выравнивания. Однако, поскольку статическое трение в момент контакта тонкой пластины и резиновой ленты ограничено, исправляемый материал должен иметь относительно низкий предел текучести. Даже цветные металлы должны быть выправлены в состоянии "М" (отожженном).

При ударах молотком на платформе ударяемая часть пластины должна полностью поддерживаться снизу и не должна висеть. Используемый молоток должен быть изготовлен из более мягкого материала, например медный молоток, алюминиевый молоток, молоток из твердых пород дерева или резиновый молоток, чтобы не оставлять следов молотка на поверхности тонкой пластины. Иногда плоская пластина, положенная на место коррекции перед ударом молотка, также может помочь в исправлении материала.

При забивании очень важно тщательно анализировать, выбирать правильную точку и действовать решительно. Больший объем работы не всегда означает лучший результат. Если точки выбраны неверно, возможны перекорректировки, увеличение количества неэффективных операций и внутреннее напряжение плиты, что может привести к неравномерной толщине материала. Это не только увеличивает затраты, но и серьезно влияет на качество продукции.

При рафинировании или уменьшении больших волнистостей по краям или отверстиям пластины на платформе поместите резиновую прокладку соответствующей твердости между волнистой пластиной и платформой. Используйте медный молоток или молоток из твердой резины средней твердости, чтобы ударить по вершинам крупных волнистостей. Под совместным воздействием силы реакции резиновой прокладки, трения, симметрично действующего на пик, и силы удара молотка материал между тремя точками напряжения на пике сжимается и деформируется, уменьшая высоту пика или даже превращая большой пик в два маленьких.

Всегда помните, что нельзя класть заготовку прямо на платформу и наносить по ее вершине сильные удары молотком. Это связано с тем, что трение между заготовкой и платформой ограничено. Материал между тремя точками напряжения на пике не будет сжиматься и деформироваться; напротив, локальное напряжение, вызванное прямым ударом молотка по платформе, может привести к сжатию и истончению материала, увеличивая волнообразную неровность пластины.

Следует отметить, что методы ручной коррекции, описанные выше для цветных металлов, также применимы для ручной коррекции тонких стальных листов.

III. Ручные приемы исправления толстых стальных пластин

Стальные листы, полученные путем горячей прокатки стальных слитков толщиной более 4 мм, называются толстыми стальными листами. Листы толщиной 4-25 мм обычно называют средними, листы толщиной более 25 мм - толстыми, а листы толщиной более 60 мм - сверхтолстыми. В течение процесс прокаткиСталь может деформироваться из-за остаточного напряжения.

Отличная пластичность металла и значительная поперечная жесткость толстых листов, а также различное удлинение между соседними участками и изменения в распределении внутренних напряжений в процессе обработки могут вызвать деформацию толстых стальных листов. К распространенным деформациям относятся выпуклость по центру и медленный изгиб толстых стальных листов.

Существует множество методов исправления толстых стальных листов. Ручное исправление включает в себя холодное исправление при комнатной температуре. Поскольку холодная правка вызывает закалку, она подходит только для правки стали с хорошей пластичностью.

В случаях сильной деформации или при высокой хрупкости стали (например, легированные стали или сталь, сильно заржавевшая от пребывания на открытом воздухе) холодная правка не может быть использована. Вместо этого следует использовать горячее исправление, которое предполагает нагрев стали до высокой температуры 700-1000°C для исправления. Горячее исправление используется, когда сталь сильно изгибается, обладает плохой пластичностью или когда для исправления недостаточно силового оборудования.

1. Операции по исправлению толстого стального листа

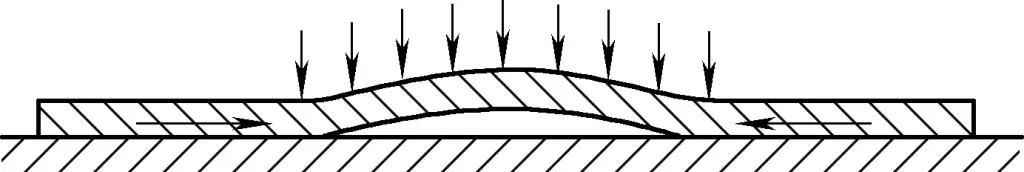

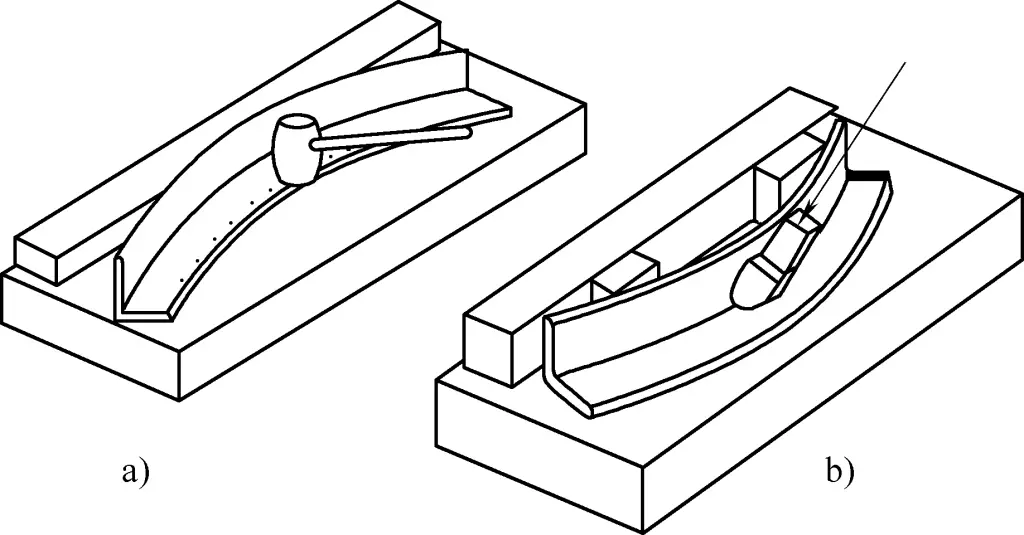

Как правило, в стальных листах, демонстрирующих деформацию в виде выпуклости центра, толщина листа не слишком велика, а волокна в деформированной области немного длиннее, чем волокна в окружающем материале. Волокна остаются неизменными по всей толщине листа. При деформации центрального вздутия в толстых стальных листах ручной метод коррекции заключается в размещении стального листа на рабочей платформе так, чтобы вздутие было направлено вверх, как показано на рис. 8.

Надавите на верхнюю поверхность деформированной области (можно также использовать пресс). Поскольку окружающий материал обладает большей жесткостью в направлении плоскости, напряжение в зоне деформации напоминает напряжение дугообразной балки при поперечной нагрузке, что приводит к укорачиванию волокон и, таким образом, достигается эффект выравнивания. Чем меньше площадь деформации и чем толще пластина, тем очевиднее и надежнее эффект коррекции.

Для более тонких толстых листов можно подложить подкладку в деформированную область (цель этой подкладки - предотвратить большие усилия молотка от следов на поверхности стального листа) и использовать молоток для прямого удара по выпуклости, заставляя волокна подвергнуться той же деформации и, таким образом, выравнивая ее.

В случае больших центральных выпуклостей в толстых пластинах, когда волокна в деформированной области подверглись чрезмерному удлинению, а жесткость окружающего материала снизилась, при прежнем давлении волокна в деформированной области лишь слегка укорачиваются и прижимаются к платформе. Это вызывает выталкивание окружающих материалов наружу. Хотя деформированная область может прилипнуть к платформе, окружающий материал слегка растягивается и наклоняется вверх, что приводит к новой деформации, как показано на рис. 9b.

Поэтому лучший метод коррекции - сначала использовать метод точечного нагрева с коррекцией пламенем (см. рис. 9a), который вызывает некоторую усадку в выпуклых волокнах, уменьшая высоту выпуклости. Затем разделите выпуклость на несколько более мелких участков и используйте ручные методы коррекции для выравнивания каждой маленькой выпуклости, в итоге получив плоскую пластину.

a) Распределение и порядок расположения тепловых пунктов

b) Устранение пульсаций

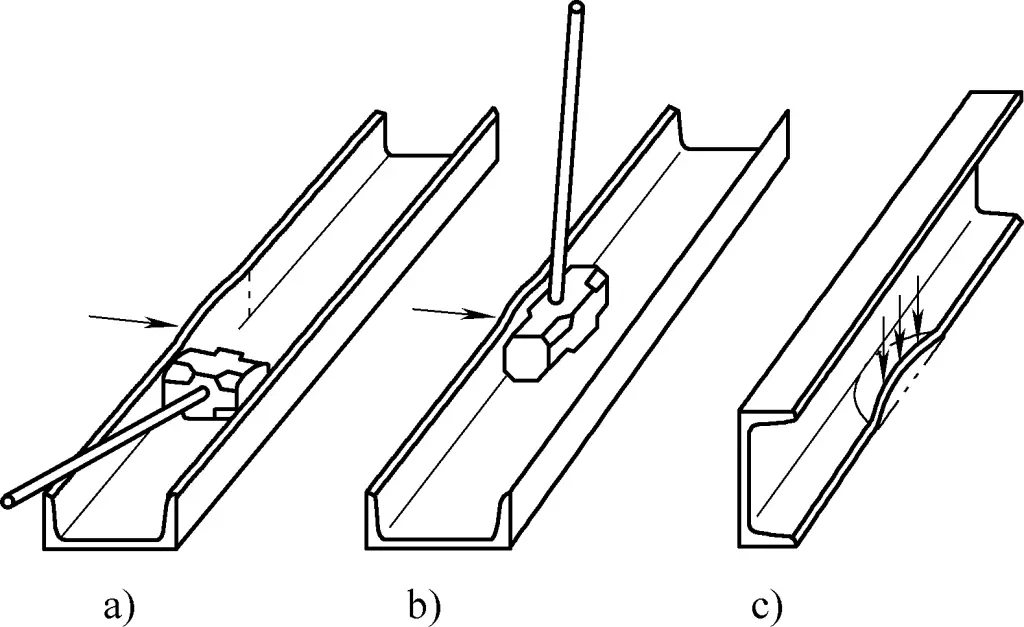

Если медленный изгиб происходит в толстых стальных листах, метод исправления показан на рисунке 10. Сначала поместите деформированную стальную пластину на рабочую платформу вогнутой стороной вверх и положите железный блок на вогнутую сторону толстой пластины (см. рис. 10a). Затем ударьте молотком по вогнутой стороне стальной пластины, равномерно перемещая железный блок в направлении стрелки S на рисунке 10b.

Приложите небольшую силу, чтобы ударить по железному блоку. Учитывая, что площадь соприкосновения верхней поверхности с железной полосой мала, сжимающее напряжение, возникающее при ударе молотком, относительно велико. Волокна в области вогнутости постепенно удлинятся, что приведет к деформации вогнутой поверхности в противоположном направлении и к ее исправлению.

a) Размещение толстых пластин во время коррекции

б) Коррекция молота

2. Меры предосторожности при выполнении операций коррекции

Для пластин умеренной толщины с умеренно деформированными участками и центральной выпуклостью из-за большой изгибной жесткости деформация при больших внешних нагрузках включает лишь небольшое количество упругой деформации, что делает эффект деформации более значительным. Поэтому целесообразно использовать метод коррекции при больших нагрузках. При наличии оборудования с большим давлением следует попытаться использовать его для приложения силы, чтобы снизить трудоемкость работы оператора; в противном случае можно применить шайбу, а кувалдой нанести прямой удар по выпуклости стального листа.

Для стальных листов небольшой толщины или толстых листов, у которых площадь деформации значительно превышает их толщину, поскольку их жесткость на изгиб не очень высока, они могут производить некоторую деформацию под действием внешних нагрузок, но это включает определенное количество упругой деформации, что затрудняет достижение абсолютно плоской коррекции.

Если молот наносит слишком много ударов, толстая плита, мгновенно подвергаясь ударам платформы и кувалды, может вызвать удлинение волокон материала, что усугубит деформацию выпуклости. В таких случаях следует сначала использовать метод нагрева пламенем для уменьшения деформации выпучивания, превращая крупномасштабную деформацию в несколько небольших областей с незначительной деформацией выпучивания, а затем использовать вышеупомянутый метод коррекции для исправления деформации выпучивания толстой плиты.

При различных деформациях изгиба толстых листов, если они относительно толстые и деформированные участки также достаточно велики, для уменьшения величины деформации следует сначала использовать метод термической коррекции. Деформации большой площади следует разделить на более мелкие деформации, а затем применить ручную коррекцию.

При любой сложной деформации толстых пластин первым шагом является правильный анализ причины и места деформации. Для каждой деформированной части, требующей исправления, важно гибко применять различные методы исправления в зависимости от конкретной ситуации.

При холодной правке часто используются кувалды. Точки удара кувалды должны быть точными, а следы молотка - ровными, чтобы не оставлять заметных отпечатков молотка на поверхности стального листа, которые могут повлиять на качество поверхности. Если требуется большая сила удара, следует добавить соответствующие прокладки.

При работе с кувалдой не следует надевать перчатки, чтобы избежать проскальзывания, которое может привести к вылету молотка и несчастным случаям или опасности. Перед использованием кувалды проверьте, не ослабла ли рукоятка или головка молотка, нет ли трещин, заусенцев или завальцовки на головке молотка. Любые дефекты следует устранить перед использованием.

IV. Методы ручной коррекции профилированных материалов

Как и другие листовые материалыМатериалы (обычно угловая сталь, швеллерная сталь и т.д.) и другие профили, используемые при обработке листового металла, также подвержены деформации в процессе производства и обработки, поэтому коррекция также необходима. Для разных профилей методы ручной коррекции различны.

1. Исправление гнутых деталей из угловой стали

Гнутые угловые стальные детали делятся на уголок из листовой стали и горячекатаный уголок. Первая представляет собой угловую сталь, изготовленную из стальных листов, спрессованных в соответствии с потребностями компонентов листового металла (далее именуется "уголок из листовой стали"). Вторые - это угловая сталь, изготовленная непосредственно методом горячей прокатки из стальных слитков (далее "угловая сталь").

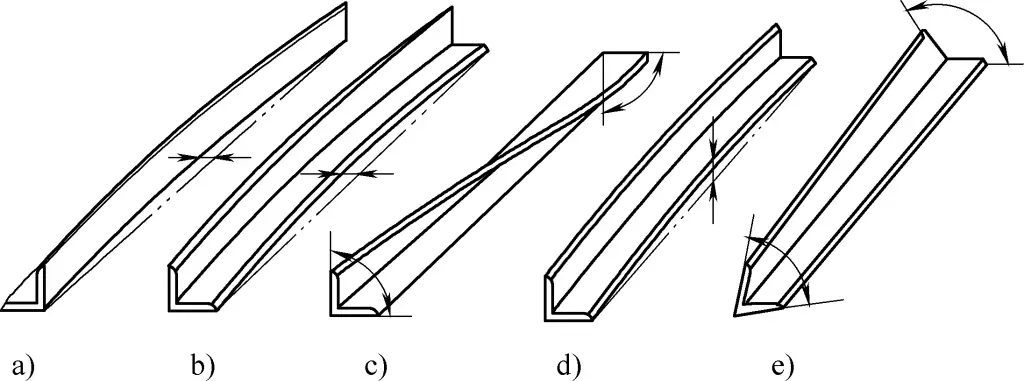

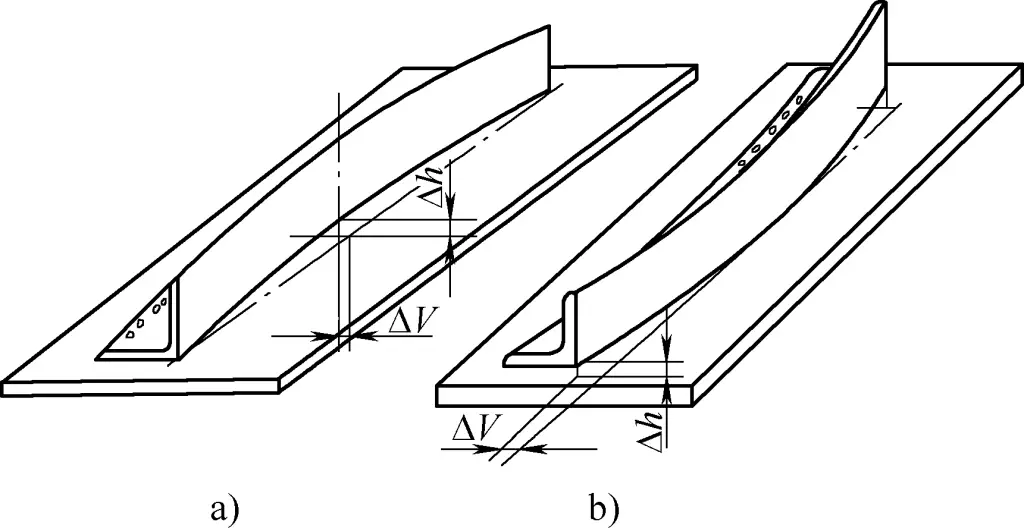

Поскольку детали из угловой стали имеют две вертикальные кромки и часто имеют большую длину, они подвержены различным деформациям. К числу распространенных деформаций относятся изгиб наружу, изгиб внутрь, скручивание, неровность отдельных сторон и угловые деформации (см. рис. 11).

Из-за различий в методах прокатки и размерах поперечного сечения механические свойства двух вышеупомянутых типов угловой стали существенно различаются. Их деформации и соответствующие методы коррекции также отличаются.

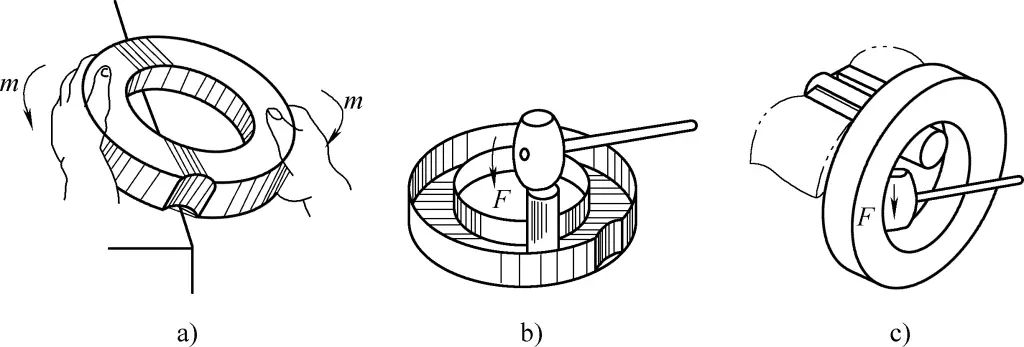

(1) Корректирующие операции для угловой стали

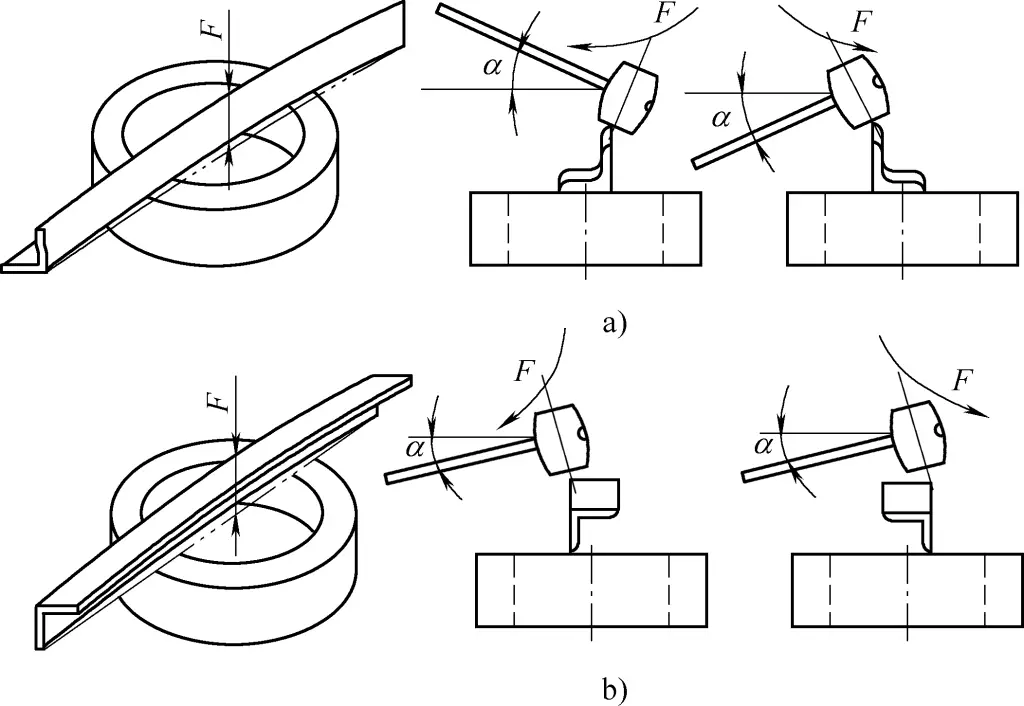

Деформация при изгибе - наиболее распространенная проблема угловой стали. При исправлении можно выбрать подходящее стальное кольцо. Угловая сталь помещается на кольцо выпуклой частью согнутого участка вверх и располагается между двумя точками опоры стального кольца. По выпуклой части изгибаемого участка бьют молотком по его вертикальному краю, заставляя угловую сталь изгибаться в обратную сторону, чтобы добиться исправления.

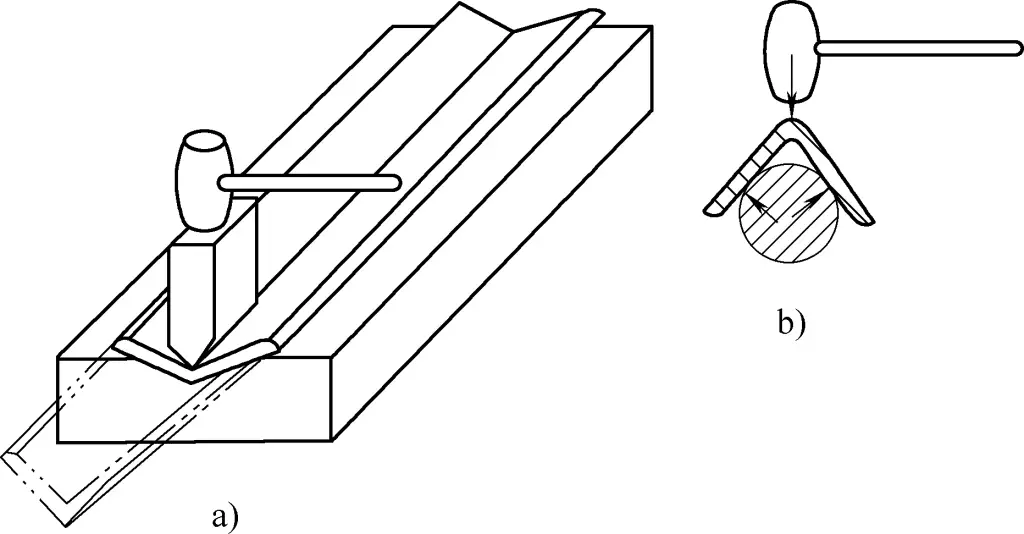

1) Корректировка наружных изгибов угловой стали.

При исправлении изгиба угловой стали наружу ее сторона должна лежать плашмя на стальном кольце, а вертикальный изгиб угловой стали должен быть перпендикулярен торцевой поверхности кольца, выпуклой частью вверх. Чтобы предотвратить переворачивание угловой стали во время удара молотком, рукоятку молотка следует слегка приподнять или опустить под углом около 50 градусов (угол α). В момент удара прикладывайте усилие не только вниз, но и слегка внутрь (когда задняя рука поднимает молоток) или наружу (когда задняя рука опускает молоток). Этот угол зависит от положения молотобойца, как показано на рис. 12a.

2) Корректировка внутренних изгибов угловой стали.

При исправлении изгиба внутрь угловая сталь должна быть расположена тыльной стороной вверх, а вертикальный край изгиба должен быть перпендикулярен опорному концу стального кольца. Затем следует забить молотком, чтобы исправить согнутый участок. Чтобы предотвратить переворачивание угловой стали во время удара молотком, высота задней части руки, держащей молоток, также должна быть слегка отрегулирована, как показано на рис. 12b, где угол (α) составляет около 50 градусов. Во время удара следует также прикладывать небольшое усилие потягивания внутрь или наружу.

a) Наружные изгибы из угловой стали

б) Внутренние изгибы угловой стали

3) Поправка витой угловой стали.

Чтобы исправить скрученную угловую сталь, приложите крутящий момент в направлении, противоположном скручиванию, пока не произойдет обратная деформация, что позволит добиться исправления. Этот метод предполагает зажим одного конца угловой стали в тисках, захват другого конца гаечным ключом и скручивание в обратном направлении, как показано на рис. 13. После устранения скручивания можно использовать молоток для сглаживания и исправления краев угловой стали.

4) Коррекция угловых деформаций в угловой стали.

Если угол угловой стали превышает 90 градусов, поместите угловую сталь в V-образный паз и ударите молотком по внешней наклонной части, чтобы исправить его. Вы также можете поместить сталь с наклонным краем на платформу и ударить молотком, чтобы уменьшить угол, как показано на рис. 14a и 14b.

a), b) Корректировка углов более 90 градусов в угловой стали

c) Корректировка углов менее 90 градусов в угловой стали

Удары молотком должны начинаться с одного конца угловой стали, что облегчает коррекцию и позволяет наглядно наблюдать за результатами. Исправленные участки следует постепенно перемещать с платформы, а когда будет исправлено более половины общей длины, угловую сталь следует перевернуть и исправлять противоположный конец, пока вся длина не станет прямой.

Если угол стали меньше 90 градусов, положите ее плашмя на платформу и с помощью фигурного молотка нанесите удар по внутренней стороне угла, чтобы увеличить угол, как показано на рис. 14c.

5) Исправление неровных отдельных сторон в угловой стали.

Когда угловая сталь испытывает неравномерную одностороннюю деформацию, неровную сторону обычно кладут плашмя на платформу и забивают молотком для ее исправления. Во время забивания чередуйте неровную поверхность с вертикальным краем.

6) Коррекция комбинированных деформаций в угловой стали.

Если угловая сталь имеет несколько типов деформации разной степени, сначала исправьте участки с наибольшей деформацией, а затем постепенно работайте над участками с меньшей деформацией. Если деформация состоит из комбинации нескольких основных типов, правильная последовательность исправления такова: начните со скручивания, затем перейдите к исправлению угла и, наконец, исправьте изгиб или одностороннюю неровность.

Из-за возможности возникновения новых деформаций, вызванных ограничениями в методах коррекции или неправильными операциями во время различных коррекций, этот процесс может потребоваться повторить несколько раз, чтобы выполнить требования по коррекции.

(2) Операция исправления углового железа, изготовленного из пластин.

По сравнению с обычным угловым железом, листовое угловое железо имеет меньшую толщину и гораздо меньшую жесткость на загнутых углах, что делает листовое угловое железо более склонным к деформации. Исправление его деформации наглядно демонстрирует особенности обработки листового металла.

1) Исправление скручивания в листовом угловом железе.

При исправлении скручивания, поскольку листовой угловой прокат имеет низкую жесткость на кручение, для небольших заготовок значительный корректирующий эффект может быть достигнут просто путем обратного скручивания вручную.

При приложении силы на обоих концах скрученной заготовки должны быть сделаны простые профильные зажимы. Поскольку зажимы имеют определенную жесткость, при приложении крутящего момента сечение обоих концов пластинчатого угольника не будет деформироваться. Для исправления скручивания в более жестких пластинчатых угольниках можно использовать метод, показанный на рис. 13, при котором скручивание исправляется с помощью гаечного ключа, установленного на тисках.

Поскольку жесткость листового углового железа ниже, чем у горячекатаного, при приложении крутящего момента несогласованные действия могут вызвать новую деформацию изгиба или даже привести к дестабилизации заготовки, что приведет к более сложным деформациям.

2) Исправление изгиба в листовом угловом железе.

Когда листовой угловой прокат подвергается деформации при изгибе внутрь, согнутую поверхность следует положить плашмя на платформу, а забивку следует начинать с внутреннего края наиболее сильно изогнутого участка. Из-за относительно большого отношения ширины к толщине и меньшей толщины листа, забивание внутренней кромки оказывает более заметное корректирующее воздействие на изгиб вовнутрь. В то же время неровности другой перпендикулярной кромки также следует поочередно исправлять, пока обе стороны углового железа, изготовленного из пластины, не станут прямыми, как показано на рис. 15a.

a) Коррекция изгиба внутрь.

b) Коррекция изгиба наружу.

Когда листовой угловой прокат подвергается наружному изгибу, ногу с изгибом следует положить плашмя на платформу, затем между согнутым краем и вертикальной упорной поверхностью поместить измерительный блок, а деревянный клин использовать для забивания внутреннего края изгиба в направлении вертикальной упорной поверхности. Это удлиняет продольные волокна в месте изгиба за счет удара молотком и одновременно прикладывает боковую нагрузку к отогнутому краю, вызывая обратный изгиб для исправления деформации.

Следует отметить, что угол деревянного клина должен быть на полградуса меньше угла заготовки. Радиус клина должен соответствовать внутреннему радиусу согнутого углового железа, а его ширина должна быть в 2-3 раза больше толщины, как показано на рис. 15b.

3) Коррекция угловых деформаций в листовом угловом железе.

Если угловая деформация пластинчатого углового железа слишком велика, как показано на рис. 16a, положите угловое железо отверстием вверх на V-образный паз. Используйте R-образную часть деревянного клина, чтобы ударять молотком по внутренней R-образной части углового железа, постепенно уменьшая угол. Забивание обычно начинается с одного конца и постепенно расширяется к середине. Перед коррекцией сделайте шаблон угла, чтобы часто использовать его в процессе работы.

a) Уменьшение угла.

б) Увеличение угла.

Для исправления больших угловых деформаций в более длинных пластинчатых угловых утюгах следуйте методу, показанному на рис. 15b, но удалите распорные блоки. Приложите обе стороны углового утюга к поверхности платформы и вертикальной упорной поверхности и ударите молотком в соответствии с направлением, показанным на рис. 15b, чтобы уменьшить угол.

Если угловая деформация пластинчатого угольника слишком мала, можно приложить внутренние поверхности угольника к круглому стальному пруту. Под действием внешней силы, показанной на рис. 16b, обе стороны угольника будут стремиться повернуться вокруг вершины, тем самым увеличивая угол и достигая коррекции.

4) Исправление неровностей на одной стороне углового железа, изготовленного из пластин.

Деформация, вызванная удлинением или укорочением линии гиба, или нестабильность двух плоскостей рядом с линией гиба, называется неравномерной деформацией в листовом угловом железе, как показано на рисунке 17. На рисунке 17a показана деформация, вызванная укорочением линии изгиба, а на рисунке 17b - деформация, вызванная удлинением линии изгиба.

Общая черта этих деформаций заключается в том, что обе плоскости углового железа, изготовленного из пластин, становятся изогнутыми и неровными. При исправлении необходимо сначала проверить сцепление между двумя плоскостями и платформой. Если середина полая, то это деформация, показанная на рис. 17a; если концы полые, то это деформация, показанная на рис. 17b.

a) Деформация, вызванная укорочением линии изгиба.

b) Деформация, вызванная удлинением линии изгиба.

Один из методов исправления внутренней деформации, показанной на рис. 17a, заключается в использовании метода, показанного на рис. 15b, для поочередного исправления изгиба с обеих сторон. Другой способ - использовать V-образный паз, показанный на рис. 16a, при этом отверстие угольника должно быть направлено вверх. Используйте деревянный клин меньшего размера, чем внутренний угол, чтобы ударить молотком по линии изгиба внутри R-образного участка углового утюга, постепенно расширяя его в осевом направлении для достижения коррекции. Третий метод - вызвать укорачивающую деформацию на внешнем краю волокон пластинчатого угольника, например, с помощью усадочной машины или пламенной коррекции.

Для деформации, показанной на рис. 17b, общий метод исправления заключается в поочередном ударе молотком по внешним кромкам с обеих сторон, что приводит к удлинению волокон внешней кромки. Когда линия изгиба и волокна внешней кромки испытывают одинаковую деформацию, угловой прокат становится плоским и прямым.

Наконец, если на загнутом крае имеются локальные неровности, можно слегка надавить рукой на поверхность пластины на платформе, точно определить неровности и постепенно их устранить.

(3) Меры предосторожности при выполнении операций коррекции.

Форма поперечного сечения и размерные характеристики деталей, согнутых по одной кромке, определяют их подверженность деформации, а также указывают на то, что для достижения коррекции оператору не требуются большие внешние нагрузки.

При коррекции важно использовать жесткие плоские зажимы при приложении крутящего момента, особенно для углового железа, изготовленного из пластин. В противном случае может возникнуть деформация сечения или локальные неровности и изгиб на нагруженном конце. При ручном исправлении точки удара молотком в зоне исправления должны быть равномерно распределены, следует избегать чрезмерной концентрации, чтобы предотвратить локальное упрочнение материала или даже растрескивание.

Кроме того, при забивании молотка для коррекции необходимо хорошо поддерживать нижнюю сторону заготовки. Категорически запрещается прикладывать усилие только с одной стороны прямой кромки углового железа, чтобы не создавать неровности и не влиять на результат забивания. Удары молотком должны наноситься с обеих сторон поочередно, чтобы предотвратить локальное упрочнение материала и сохранить качество поверхности. Точки забивания должны быть выбраны тщательно, точно и эффективно, при этом их должно быть как можно меньше. Материал используемого молотка должен быть мягче стали, например, медный, алюминиевый или молоток из твердой древесины.

2. Операция исправления для швеллерной стали.

Поперечное сечение швеллера состоит из полотна и двух симметричных фланцев, соединенных с полотном. По сравнению с угловым железом швеллерная сталь намного жестче, поэтому ее исправление требует больше усилий. Однако, поскольку поперечное сечение швеллера симметрично, его деформацию устранить немного легче, чем деформацию углового железа.

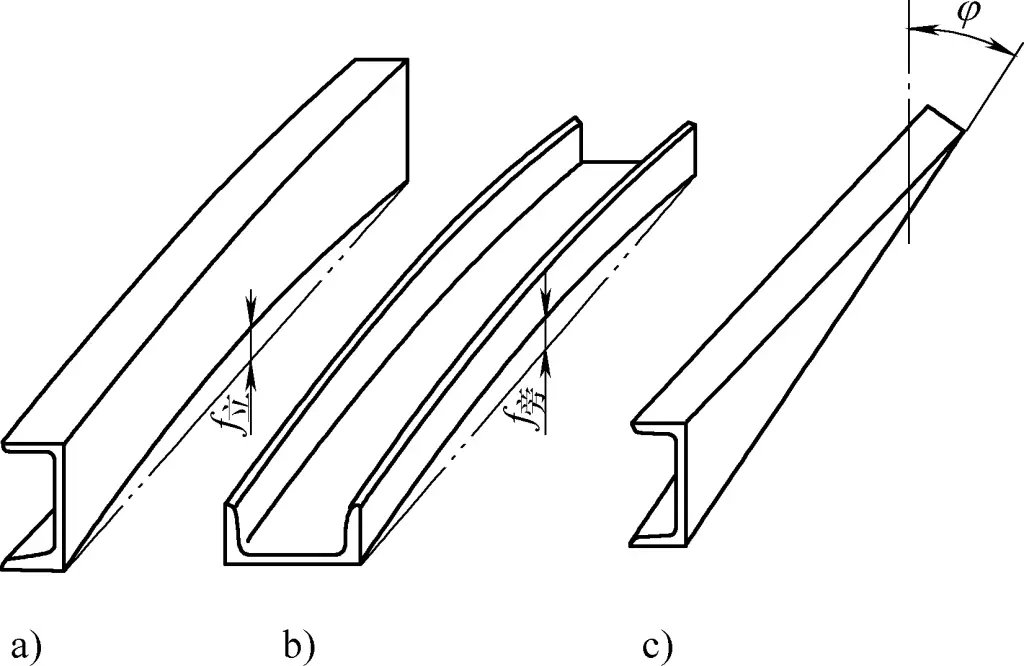

Виды деформации швеллерной стали включают вертикальный изгиб, боковой изгиб и скручивание, как показано на рис. 18. Изгиб в плоскости полотна называется вертикальным изгибом, а изгиб в направлении фланцев - боковым изгибом.

Поскольку высота полотна больше ширины фланца, вероятность деформации при боковом изгибе стального швеллера выше, чем при вертикальном изгибе. Более того, с точки зрения исправления деформации, регулировка, необходимая для вертикального изгиба, намного больше, чем для бокового изгиба.

a) Вертикальный изгиб

б) Боковой изгиб

в) Твист

(1) Корректировка деформации швеллерной стали

Из-за физических требований ручная правка деформированной швеллерной стали подходит только для небольших размеров, в то время как большие швеллеры должны быть исправлены с помощью механических методов.

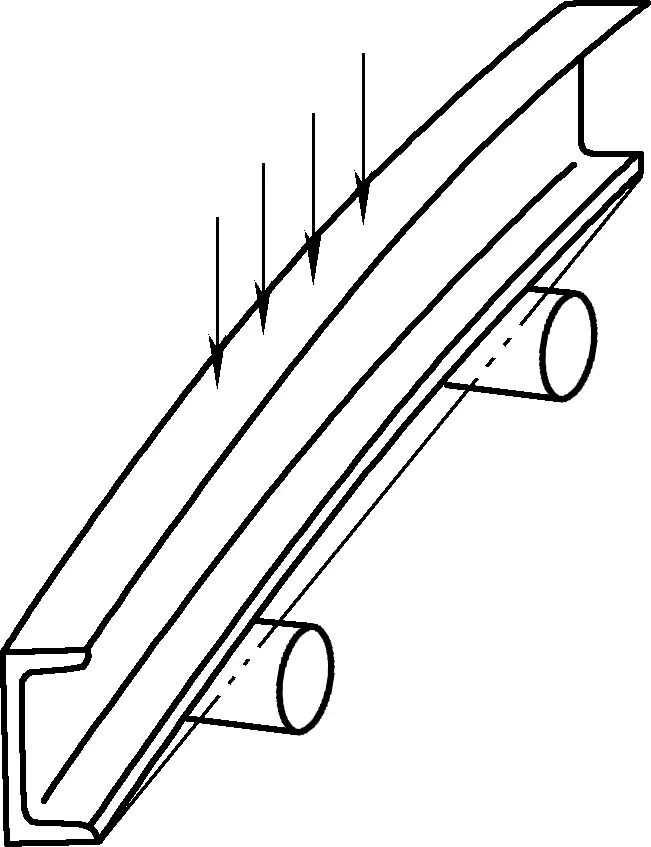

1) Коррекция деформации вертикального изгиба в швеллерной стали.

При исправлении вертикальной деформации изгиба в швеллерной стали положите швеллерную сталь на импровизированный стол для исправления, состоящий из двух параллельных круглых сталей, выпуклой частью вверх. Ударьте по плоскости полотна тяжелым молотком, как показано стрелками на рис. 19. Это позволит передать силу удара от верхней к нижней части полотна.

Комбинация полотна и фланца имеет закругленный переход со значительной локальной жесткостью, что помогает предотвратить локальную деформацию фланца при ударах молота.

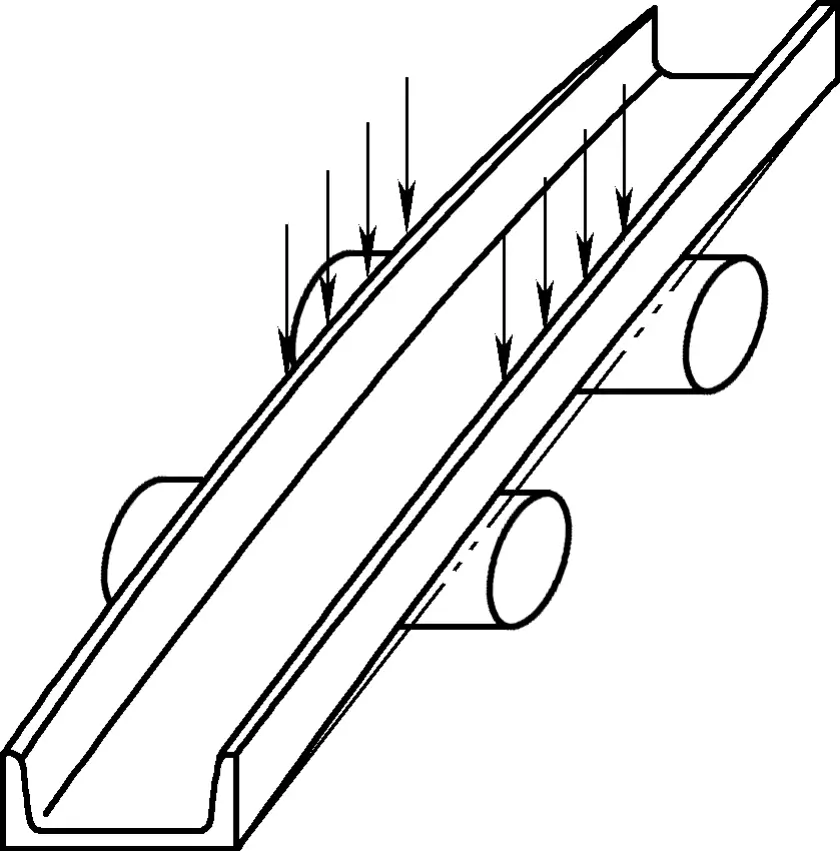

2) Коррекция деформации бокового изгиба в швеллерной стали.

Боковой изгиб швеллерной стали может быть как наружным, так и внутренним. Метод исправления наружного изгиба заключается в том, что выпуклую часть фланца располагают выпуклой стороной вверх (см. рис. 20), помещая ее на простой корректировочный стол, состоящий из двух параллельных круглых сталей. Поочередно и симметрично нанесите удары тяжелым молотком по внешнему краю обоих фланцев. Это исправляет деформацию вертикального изгиба фланцев, что, в свою очередь, облегчает исправление бокового изгиба полотна, тем самым исправляя общий изгиб швеллера наружу.

Если швеллерная сталь имеет деформацию при изгибе внутрь, а изгиб внутрь охватывает более длинный участок с небольшой кривизной, швеллерную сталь можно положить горизонтально на платформу. Ударьте молотком по полотну с обеих сторон фланцев, чтобы исправить вертикальный изгиб фланцев, как показано на рис. 21.

Может потребоваться перевернуть швеллерную сталь, как показано на рис. 20, чтобы исправить обратный изгиб в локальных областях. Как только боковой изгиб фланцев будет исправлен, общая деформация швеллера также будет исправлена.

Если деформация внутреннего изгиба швеллера представляет собой небольшую, но сильную выпуклость, предпочтительнее использовать пламенную правку, так как чрезмерное забивание может привести к деформации профиля и негативно повлиять на качество поверхности.

3) Коррекция деформации кручения в швеллерной стали.

Чтобы исправить деформацию скручивания в швеллерной стали, сначала положите сталь по диагонали на платформу так, чтобы скрученная часть выходила за пределы платформы. Затем зажмите швеллерную сталь на месте и ударите молотком по приподнятой стороне, выходящей за пределы платформы, чтобы скрутить ее в обратном направлении. Продолжая бить молотком, переместите швеллерную сталь дальше на платформу (в направлении S, показанном на рис. 22a), а затем переверните его и повторяйте до полного выпрямления.

a) Холодная коррекция

б) Горячая коррекция

Кручение в швеллерной стали часто сочетается с изгибом, что усложняет процесс исправления. На рис. 22b показана комбинированная деформация, вызванная как скручиванием, так и изгибом из-за неравных вертикальных изгибов двух фланцев. Обычный метод исправления заключается в маркировке точек нагрева пламенем с различным количеством на обоих фланцах в зависимости от степени скручивания. Фланец с большей вертикальной деформацией должен иметь больше точек нагрева, а фланец с меньшей деформацией - меньше.

При нагреве пламенем лучше всего нагревать точки на обоих фланцах одновременно, чтобы добиться равномерной корректирующей деформации. Если выбор точек и операции выполнены правильно, удовлетворительные результаты коррекции могут быть достигнуты за один нагрев. Наконец, для полного устранения первоначальных деформаций можно применить ручную регулировку.

4) Исправление других деформаций в швеллерной стали.

Как показано на рис. 23a и 23b, при появлении локальной деформации на фланце стального швеллера тяжелый молот может быть помещен на плоский участок вблизи выпуклой части. В качестве альтернативы, весь тяжелый молоток можно разместить горизонтально за выпуклой частью, а второй молоток ударяет по внешней поверхности выпуклой области. Это сжимает изогнутые волокна, выпрямляя их и сплющивая фланец.

a) Молоток, расположенный вертикально по отношению к фланцу

b) Молоток, расположенный горизонтально по отношению к фланцу

c) Коррекция вогнутого фланца

Если во фланце имеется локальное углубление, фланец можно положить на платформу деформированной стороной к себе. Ударите молотком по приподнятой части впадины, чтобы удалить местный выступ (как показано на рис. 23c). Если впадина находится внутри и удары молотком затруднены, используйте подходящий инструмент, например наковальню или другой длинный инструмент, чтобы косвенно приложить силу к приподнятой части для сглаживания деформации.

(2) Меры предосторожности при исправлении швеллерной стали

Поперечное сечение швеллера состоит из относительно широкого полотна и двух фланцев, симметрично расположенных относительно полотна. Ключ к исправлению деформации вертикального изгиба лежит в исправлении вертикального изгиба полотна, а ключ к исправлению деформации бокового изгиба лежит в исправлении вертикального изгиба обоих фланцев. Неравномерный вертикальный изгиб двух фланцев приводит к скручиванию швеллера. Любой анализ деформации швеллерной стали и выбор плана исправления должны основываться на этом понимании.

Поскольку ширина фланцев намного меньше ширины полотна, малая жесткость на изгиб в направлении ширины фланцев означает, что боковая деформация изгиба будет происходить с большей вероятностью. В то же время, из-за малой жесткости, деформацию бокового изгиба относительно легче исправить. Для любой сложной деформации в швеллерной стали последовательность исправления должна быть следующей: Кручение → Вертикальный изгиб → Боковой изгиб.

При правке швеллерной стали следует учитывать, что поскольку толщина кромки фланцев относительно мала, а прочность двух прямоугольных кромок также ниже, удары молотком параллельно поверхности фланца могут вызвать локальные повреждения из-за малой площади контакта.

Поэтому при приложении усилия к этим участкам лучше всего использовать наковальню подходящей ширины или применять соответствующий формовочный молот, следя за тем, чтобы фланцы и кромки не соприкасались непосредственно с молотом. Это позволит равномерно распределить усилие, уменьшить сжимающее напряжение и избежать следов от молотка. Следует избегать ударов молотком непосредственно по напряженным деталям.

3. Коррекция компонентов рамно-пластинчатого типа

Компоненты, изготовленные из тонколистовых материалов, спрессованных с образованием каркаса с определенными механическими свойствами в одной плоскости, называются компонентами каркасно-пластинчатого типа. По форме каркасно-пластинчатые детали могут быть классифицированы как полосовидные, кольцевидные или ребристо-каркасные. Основными компонентами рамных деталей являются полотно и обод.

Вследствие различных процессов формовки, особенно различных методов формовки обода, удлинение и сжатие волокон материала варьируется, что приводит к различным деформациям деталей типа рамных пластин.

Например, компоненты полосовой рамы могут демонстрировать изгиб, неровность плоскости полотна и скручивание, а также повышенный отскок угла обода. Компоненты кольцевой рамы могут демонстрировать искривление полотна и повышенный отскок угла обода. Компоненты ребристой рамы (или большой рамной пластины) могут демонстрировать неравномерность полотна (скручивание и неточную форму обода).

(1) Коррекция компонентов типа "рамка-пластина

Компоненты панельного типа относятся к тонколистовым формообразующим деталям. Поскольку это тонколистовые изделия, их локальная жесткость невелика. Как правило, при локальной деформации компонентов панельного типа деформацию можно устранить напрямую, но при некоторых больших деформациях для поиска причины требуется всесторонний анализ связанных с ними деталей.

1) Операции коррекции деталей панелей ленточного типа.

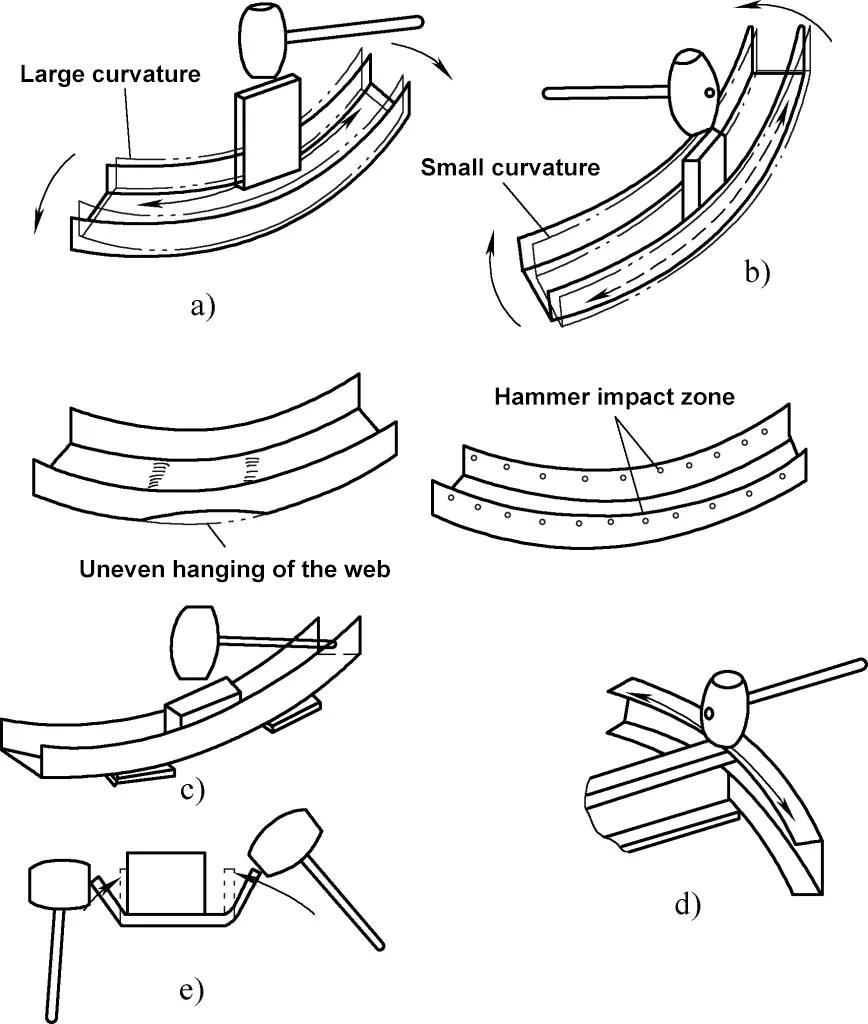

Как показано на рисунке 24, проиллюстрированы деформация и коррекция компонентов панелей полосового типа. Когда полосовая панель имеет слишком большую кривизну (т.е. радиус дуги слишком мал) (см. рис. 24a), метод исправления заключается в том, чтобы положить полотно полосовой панели плашмя на платформу и использовать полосу с определенным соотношением ширины и толщины для равномерного удара по линии сгиба внутреннего края панели, тем самым удлиняя волокна у внутреннего края и уменьшая кривизну.

a) Коррекция уменьшенной кривизны

б) Исправление повышенной кривизны

c) Коррекция веб-центра, подвешенного в воздухе

d) Коррекция перекоса конца полотна

д) Коррекция угла изгиба

Если полосовая панель имеет слишком малую кривизну (т.е. радиус дуги слишком велик) (см. рис. 24b), метод исправления заключается в том, чтобы положить полотно полосовой панели плашмя на платформу и использовать полосу того же типа для равномерного удара по линии сгиба внешнего края панели, удлиняя волокна у внешнего края и тем самым увеличивая кривизну.

Если полосовая панель имеет деформацию локально подвешенного участка полотна (см. рис. 24c), полотно панели следует положить плашмя на платформу, а на оба конца деформированного участка поместить тонкие пластины. На деформированный участок следует положить блок, ширина которого меньше ширины внутреннего края, так, чтобы стороны блока плотно прилегали к обоим краям панели. С помощью молотка нанесите удары, выравнивая поднятые края, затем снимите тонкие пластины и продолжайте использовать блок и молоток для устранения неровностей полотна.

Если конец полосовой панели деформируется, в результате чего полотно становится неровным (см. рис. 24d), можно подложить опоры под внутренние стороны обоих краев полосовой панели. Нанесите равномерные удары вдоль линии краев, чтобы вытянуть волокна и тем самым исправить плоскостность полотна.

Если полосовая панель имеет пружинящую деформацию угла изгиба (см. рис. 24e), используйте молоток для прямого удара по краю, где угол деформации увеличился, или используйте блок, зажатый против линии изгиба панели, и наносите удары по внешним краям и корням линии изгиба. Это позволит прижать деформированные края к блоку, чтобы добиться коррекции угла.

2) Корректирующие операции для деталей панелей кольцевого типа.

Поскольку краевая панель кольцевой панели представляет собой замкнутую тонколистовую структуру, расположенную перпендикулярно полотну, она образует вместе с полотном структуру со значительной жесткостью. Любая деформация или распределение напряжений в одной части неизбежно повлияет на распределение напряжений в других частях, что может привести к деформации.

Если полотно кольцевой панели имеет деформацию, при которой обе стороны приподняты (см. рис. 25a), метод коррекции заключается в том, чтобы положить вогнутую сторону лицевой стороной вниз на край платформы. Удерживая левую сторону панели левой рукой, надавите на правую сторону правой рукой, сгибая край панели и расправляя полотно. Затем переверните панель вогнутой стороной вверх, а чтобы полотно касалось платформы (как показано на рис. 25b), используйте блок для нанесения ударов по внутренним краям линии сгиба, особенно на стыках слева и справа, чтобы устранить напряжение сдвига и растяжения и увеличить напряжение сжатия вблизи линии сгиба.

После исправления полотна необходимо также соответствующим образом отрегулировать соединения с обеих сторон кромочной панели, минимизируя остаточное растягивающее напряжение в деформированных после исправления участках.

a) Ручная коррекция перекоса полотна

б) Коррекция молота

c) Коррекция внутренней кольцевой панели

Если внутренние и внешние края кольцевой панели выходят за пределы требуемой формы (см. рис. 25c), зажмите изогнутую деревянную часть в тисках, подвесьте деталь ниже внешней формы детали и ударите молотком по деформированному участку, чтобы добиться коррекции формы. В качестве альтернативы, как показано на рис. 25b, можно повернуть вогнутую сторону вверх и отрегулировать углы кромок (как показано на рис. 24e), чтобы добиться корректировки формы.

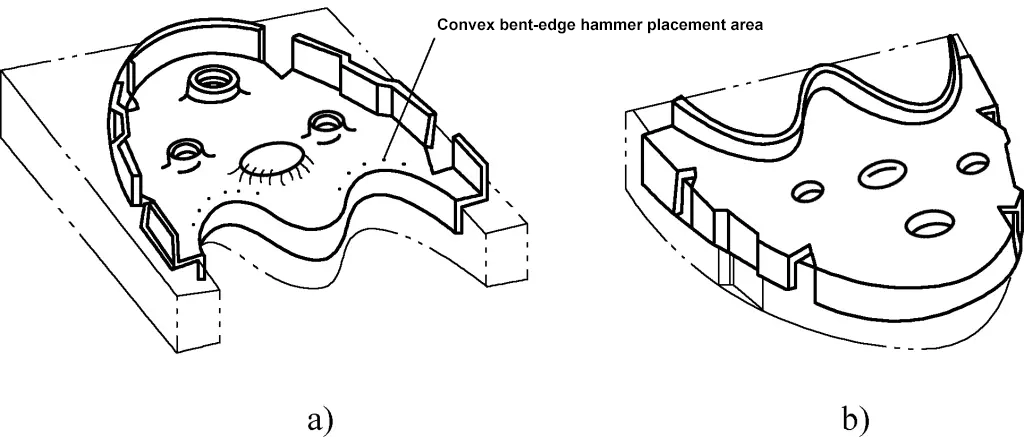

3) Операции коррекции крупных деталей панели.

Как показано на рис. 26, крупные панельные компоненты (также называемые панелями каркасного типа) имеют такие особенности, как отбортованные края, усиливающие отверстия и углубления для придания жесткости, которые повышают жесткость плоскости. Края панелей также содержат структурные вырезы и углубления для размещения соединительных деталей.

a) Вид спереди

b) Вид сзади

Для таких сложных конструктивных элементов после термообработки неизбежно возникают различные искривления и неравномерные деформации. Распространенными деформациями являются расслабление и расширение загнутых кромок на вырезах, усадка и стягивание вокруг армирующих отверстий, ослабление вокруг плоских отверстий, скручивание в плоскости и увеличение кривизны вогнутых загнутых кромок.

Процесс исправления крупных панельных деталей выглядит следующим образом: Поместите деформированную деталь (см. рис. 26a) на пресс-форму после термообработки. Сначала с помощью резиновых полосок ударьте полотно по плоским участкам, чтобы оно в целом прилегало к форме.

С помощью молотка из цветного металла или киянки из твердых пород дерева постучите по основанию арматурных углублений и отверстий для осветления (во избежание повреждений используйте блок для удара по этим местам). Цель удара молотком - снять растягивающее напряжение и увеличить сжимающее. Затем переверните деталь и положите ее на другую пресс-форму задней стороной вверх (см. рис. 26b), где с помощью той же киянки или молотка нанесите удары по основаниям армирующих углублений и отверстий для осветления или используйте блок из цветного металла, чтобы прижать эти участки.

С помощью резиновых полосок последовательно постучите по полотну, чтобы сгладить все неровности. Если полотно имеет признаки выпуклости или скручивания, исправьте это, как и в случае с плоской пластиной. Поскольку во время отбортовки удлинение материала на вогнутом загнутом крае наибольшее, поместите деталь обратно на форму (как показано на рис. 26a) и равномерно ударяйте молотком по вогнутому загнутому краю, пока материал не расслабится и не совпадет с шаблоном.

(2) Меры предосторожности при исправлении компонентов панели

Основными конструктивными элементами панели являются полотно и кромочные панели. Независимо от любых локальных структур на полотне (например, плоских отверстий, укрепляющих отверстий или локальных формообразующих элементов), по крайней мере одна сторона полотна должна оставаться плоской. Независимо от любых вырезов или локального формования на кромочной панели, кромочная панель всегда должна быть перпендикулярна плоскости полотна. Поэтому все исправления должны выполняться на платформе.

Для более сложных, крупных панельных компонентов необходимо использовать шаблоны для коррекции, чтобы обеспечить максимальное приближение формы компонента к правильной форме. Коррекция без лекала строго запрещена, так как чрезмерная неэффективная коррекция может усугубить деформацию и привести к непоправимым искажениям.

При корректировке простых панельных деталей полотно всегда должно оставаться плоским по отношению к поверхности платформы. При забивании волокон полотна или линий сгиба платформа должна использоваться как прочное основание. Пробиваемый участок должен быть надежно закреплен - забивание без поддержки строго запрещено, так как это может не только не изменить длину волокон, но и внести новые неровности.

При коррекции больших плоских поверхностей плоскую сторону следует прикладывать к форме или платформе, а неровную сторону направлять вверх. Это облегчает применение резиновой ленты для выравнивания. При этом исправляемая часть полотна должна находиться в контакте с плоскостью формы, а не в подвешенном состоянии, чтобы облегчить использование молотка и предотвратить образование новых вмятин в результате применения резиновой ленты. Если участок, по которому наносится удар, небольшой или требуется большая точность, можно использовать клиновой блок.

При больших деформациях каркасных панелей крутящий момент может быть приложен в направлении, противоположном деформации, чтобы уменьшить исходный уровень деформации. Затем можно использовать молоток для тщательной коррекции до соответствия спецификациям чертежа.

Чтобы обеспечить внешнее качество и точность формы каркасной панели, избегайте использования молотков или блоков из твердых материалов в прямом контакте с поверхностью заготовки, чтобы не оставить следов. Для соединений полотна с краями рамы, к которым трудно приложить внешнее усилие, следует использовать более мягкие блоки или инструменты, имеющие форму, соответствующую контуру, для приложения косвенного усилия. Это позволит избежать неточностей в приложении силы или взаимного влияния деталей, что может повредить результат коррекции.