1. Введение

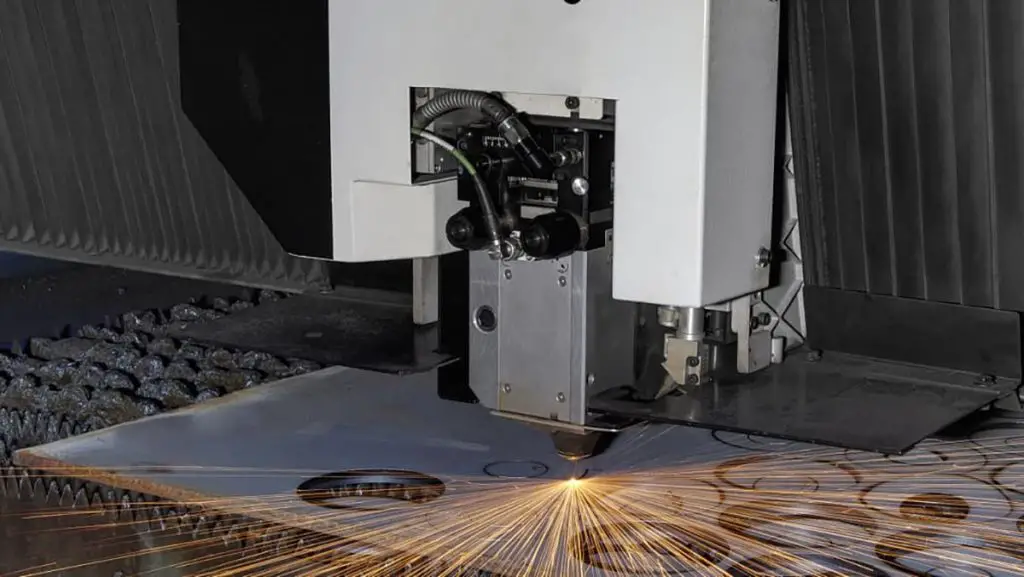

Для удовлетворения большого спроса на нестандартный листовой металл в массовом производстве на современных промышленных предприятиях широко используются станки лазерной резки благодаря таким их преимуществам, как высокая скорость резки и гладкие поверхности при раскрое нестандартного листового металла толщиной менее 30 мм.

На качество лазерной резки влияет множество факторов, включая тип и чистоту режущего газа, параметры резки, рациональность процесса компоновки, всесторонние технические способности оператора и степень понимания оборудования.

Эта статья посвящена техническим проблемам, требующим особого внимания, включая настройки программы резки, расположение, скорость резки, выходную мощность лазера и вспомогательный газ.

2. Характеристики лазерной резки с ЧПУ

Лазерная резка Означает использование фокусирующего зеркала для фокусировки лазерного луча на поверхности материала, плавления или испарения материала в целом и выдувания расплавленного материала сжатым газом, коаксиальным с лазерным лучом.

Лазерный луч и материал движутся друг относительно друга по определенной траектории, чтобы разрезать материал по заданной форме.

С развитием современной промышленности потребность в технологиях резки при обработке продуктов становится все выше и выше.

По сравнению с традиционными методами резки, Лазерная резка имеет такие преимущества, как более высокая скорость резки, высокая точность, меньший пропил и более широкий диапазон резания. Поэтому он широко используется в современном машиностроении.

3. Факторы, влияющие на качество станков лазерной резки с ЧПУ

1. Состояние сырья во время работы станка с ЧПУ станок лазерной резки является важным фактором, влияющим на качество лазерной резки.

Состояние материала влияет на поглощение лазерного луча, особенно шероховатость и оксидный слой материала, которые могут значительно повлиять на скорость поглощения лазерного луча.

Кроме того, если поверхность материала подверглась коррозии или на нее нанесен толстый слой масла, это может не только повлиять на скорость резки, но и привести к неполному резанию или неровной/зазубренной поверхности с большим количеством заусенцев.

Поэтому в процессе использования сырья для лазерной резки необходимо убедиться, что на поверхности материала нет ржавчины и масла, и следовать принципу резки деталей от большего к меньшему размеру в соответствии с разумным использованием материала.

2. Температура окружающей среды обработки будет также влиять на качество резки лазерной резки машины, особенно в жаркий летний сезон.

Для оборудования, которое не герметично, например, для всего корпуса станины станка лазерной резки, устройства водяного охлаждения могут нормально работать только при температуре 18-21 ℃.

При температуре в цехе до 32-33 ℃ летом, температура воды охлаждающего устройства трудно упасть, что может привести к лазерной резки машина имеет низкую энергию и недостаточный лазерный луч.

3. В процессе раскладки расстояние между листами толщиной менее 20 мм должно составлять 10 мм, но в случае узких и длинных листов (длиной более 3 метров) расстояние между длинными сторонами должно быть изменено в соответствии с реальной ситуацией.

4. Функция резки двух деталей с общей кромкой позволяет улучшить использование материалов и в некоторой степени уменьшить зазоры при резке.

Поэтому при обработке листового металла следует как можно чаще выбирать резку с общей кромкой.

5. В процессе раскладки необходимо выбрать подходящий размер металлического листа в соответствии с размером и формой раскладываемых деталей, а также учесть экономию материала.

6. Также необходимо обратить внимание на расстояние между зубчатыми рейками на станке лазерной резки.

Для деталей, размер которых меньше расстояния между зубчатыми рейками, их следует располагать перпендикулярно направлению зубчатых реек в процессе раскладки, чтобы избежать падения под рабочий стол после резки, что неудобно для подбора материала.

Для обработки деталей с размерами, меньшими, чем расстояние между зубчатыми рейками, можно использовать микросоединения.

7. Проблемы заусенцев и шлака вызваны такими факторами, как слишком высокая или слишком низкая скорость резки, а также горение и старение режущего сопла лазерного устройства. Эти факторы могут привести к образованию заусенцев и шлака по краям деталей во время процесс лазерной резки.

8. Основные причины ошибок при лазерной резке деталей следующие:

- (1) Термическая деформация сырья;

- (2) Ошибки в прямолинейности и параллельности направляющих оборудования;

- (3) Ошибки в параллельности между опорной поверхностью сырья и направляющими оборудования;

- (4) Ошибки в перпендикулярности между режущим соплом и поверхностью сырья;

- (5) Человеческие факторы. Диагональное отклонение деталей - распространенный дефект резки при лазерной резке, в основном вызванный механизмом привода и перемещения самого оборудования. При длительной работе оборудования детали трансмиссии изнашиваются, боковые шестерни расшатываются или смещаются, что приводит к образованию необоснованных зазоров в процессе установки.

9. В процессе лазерной раскладки направление резки по умолчанию задается по часовой стрелке.

Поэтому раскладка должна быть выполнена в соответствии с принципом, не вызывающим деформации деталей, а положение точек перфорации должно быть выбрано разумно.

В то же время она должна минимизировать зазоры при резке и максимально повысить эффективность работы лазерного устройства. Необходимо строго следовать установленным требованиям к раскладке и обращать внимание на расположение точек перфорации и последовательность резки деталей, чтобы избежать деформации.

10. Точка входа в резку должна располагаться как можно ближе к углу и сварной поверхности детали, чтобы обеспечить качество внешнего вида детали.

11. Из-за некоторых недостатков существующего программного обеспечения в части перфорации необходимо проверять точки перфорации после завершения компоновки, чтобы избежать неравномерной перфорации внутри детали или несоблюдения требуемого технологического процесса чертежа.

12. В процессе сортировки деталей следует придерживаться принципа упорядочивания от большого к малому, от внешнего к внутреннему и от переднего к заднему, чтобы минимизировать зазор при резке и повысить эффективность работы.

13. Гибка деталей и сборка сварных швов должны органично сочетаться с процессом резки. При сгибании смежных сторон деталей следует оставлять загибку. При соединении сварных швов с помощью шипов на вырезанных деталях должны быть оставлены установочные отверстия и штифты.

Несмотря на то, что лазерная резка имеет множество преимуществ в эксплуатации, при ее использовании также необходимо учитывать некоторые из вышеперечисленных моментов, чтобы повысить эффективность производства, увеличить коэффициент использования стали и снизить трудоемкость.

Однако машина лазерной резки имеет и некоторые недостатки, такие как сильный свет дуги, высокий уровень шума, выделение вредных газов и дыма, которые могут в определенной степени загрязнять рабочую среду.

Кроме того, температура окружающей среды, расход газа для резки и скорость резки влияют на качество деталей.

Если эти факторы недостаточно хорошо освоены, качество резки может оказаться неидеальным по сравнению с пламенной резкой, которая проще и имеет более низкую стоимость.

Как правило, при резке тонких листов качество поверхности детали лучше, чем при газовой резке, а также меньше заусенцев и шлака. Однако с развитием технологий вышеупомянутые недостатки постепенно устраняются инженерно-техническими специалистами.

14. Скорость резки: При постоянной мощности лазера и давлении вспомогательного газа скорость резки имеет нелинейную зависимость обратной пропорции от ширины резки. При увеличении скорости резки ширина реза уменьшается. И наоборот, когда скорость резки уменьшается, ширина резки увеличивается. Скорость резания имеет параболическую зависимость от шероховатости поверхности режущей части.

При уменьшении скорости резания шероховатость поверхности участка увеличивается. При увеличении скорости резания шероховатость поверхности улучшается. При достижении оптимальной скорости резания шероховатость поверхности режущей части минимальна. Когда скорость резания увеличивается до определенного значения, прорезать пластину становится невозможно.

15. Выходная мощность лазера: размер мощности лазера сильно влияет на толщину резки, скорость резки, ширину резки и качество резки. Вообще говоря, чем больше мощность лазера, тем толще пластина, которую можно разрезать, и скорость резки может быть улучшена. При определенной пластины толщина и скорость резкиСуществует оптимальный диапазон мощности лазера. В этом диапазоне шероховатость поверхности резания наименьшая. Отклонение от этого диапазона приводит к увеличению шероховатости. Дальнейшее увеличение или уменьшение мощности приведет к пережогу или образованию шлаковых дефектов.

16. Влияние вспомогательного газа для резки на качество резки: Вспомогательный газ для резки включает кислород, азот и сжатый воздух.

Кислород в основном используется для резки листов низкоуглеродистой стали. Чем выше чистота кислорода, тем светлее поверхность резки. Если в кислороде присутствуют вода и примеси, это серьезно повлияет на шероховатость поверхности резки.

Для повышения качества резки толстых листов рекомендуется использовать кислород с чистотой выше 99,999%, а давление кислорода, используемого для резки листов углеродистой стали, увеличивается с увеличением толщины листа.

Азот в основном используется для резка нержавеющей стали и материалов из алюминиевых сплавов. Чем выше давление используемого азота, тем толще разрезаемый лист. Азот с более низкой степенью очистки приведет к пожелтению режущей поверхности и снижению яркости.

Сжатый воздух используется в основном для резки тонких листов толщиной менее 3 мм. Для листов средней толщины трудно добиться хорошего качества резки.

3. Заключение

В заключение следует отметить, что в описанных выше ситуациях были рассмотрены некоторые технические вопросы, связанные с настройками лазерной программы, расположением, скоростью резки, выходной мощностью лазера и вспомогательным газом для резки.

В связи с ограниченностью теоретического и практического опыта автора возможны некоторые ошибки и недостаточный анализ технических проблем, связанных с использованием станков лазерной резки.

Поэтому мы просим читателей и коллег вносить ценные предложения.