I. Обработка строганием

1. Характеристики и технологический диапазон обработки резанием

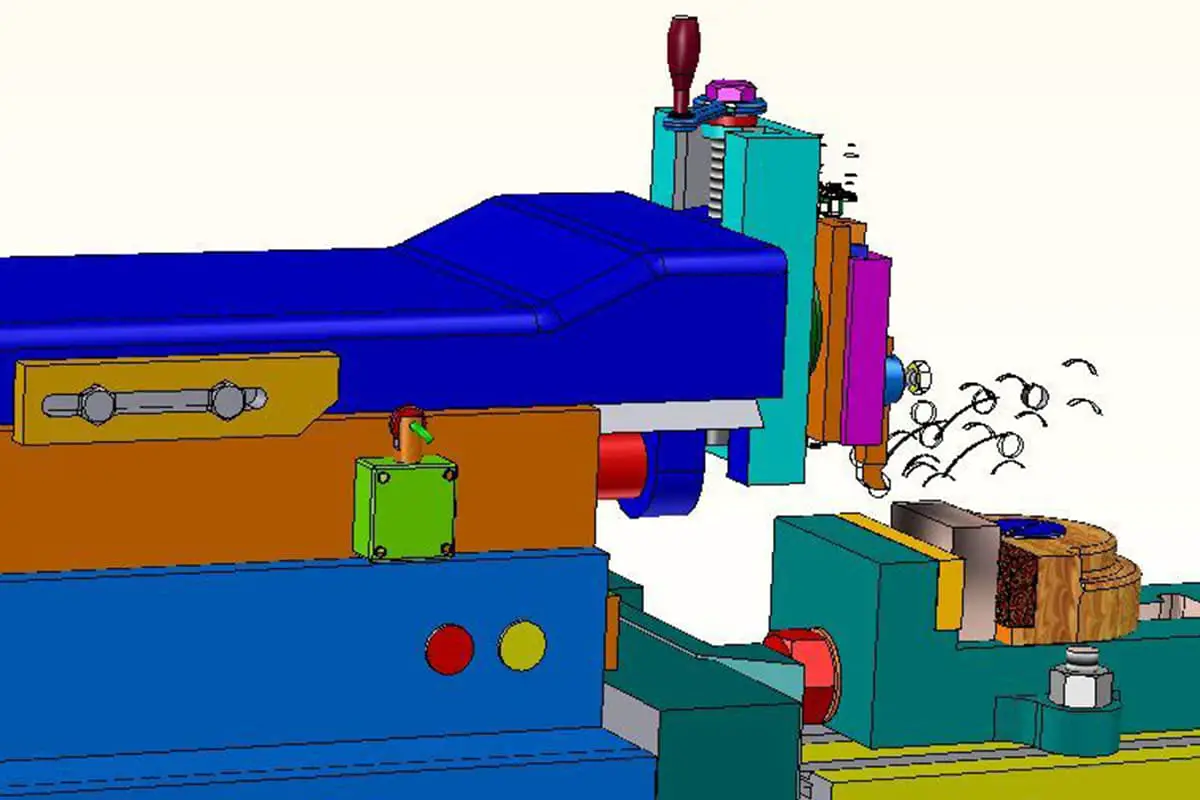

Строгание - это метод обработки на строгальном станке с использованием линейного возвратно-поступательного движения строгального инструмента (или заготовки) в качестве главного движения. Движение подачи - это прерывистое движение заготовки или инструмента вдоль направления, перпендикулярного главному движению. Строгание - это процесс резания в одном направлении, то есть ход резания, а во время обратного хода резание не производится, это холостой ход. Чтобы не повредить уже обработанную поверхность заготовки и уменьшить износ инструмента, во время обратного хода строгальный инструмент необходимо приподнять, чтобы очистить срез.

Поскольку при изменении направления движения главному движению приходится преодолевать инерцию движущихся частей, это ограничивает увеличение скорость резки и скорость холостого хода. Кроме того, из-за потерь при холостом ходе станка производительность строгальной обработки в большинстве случаев невысока. Однако, поскольку конструкция строгальных станков и инструментов проста, их легко изготовить, установить и отрегулировать, они экономически выгодно применяются в единичном и мелкосерийном производстве.

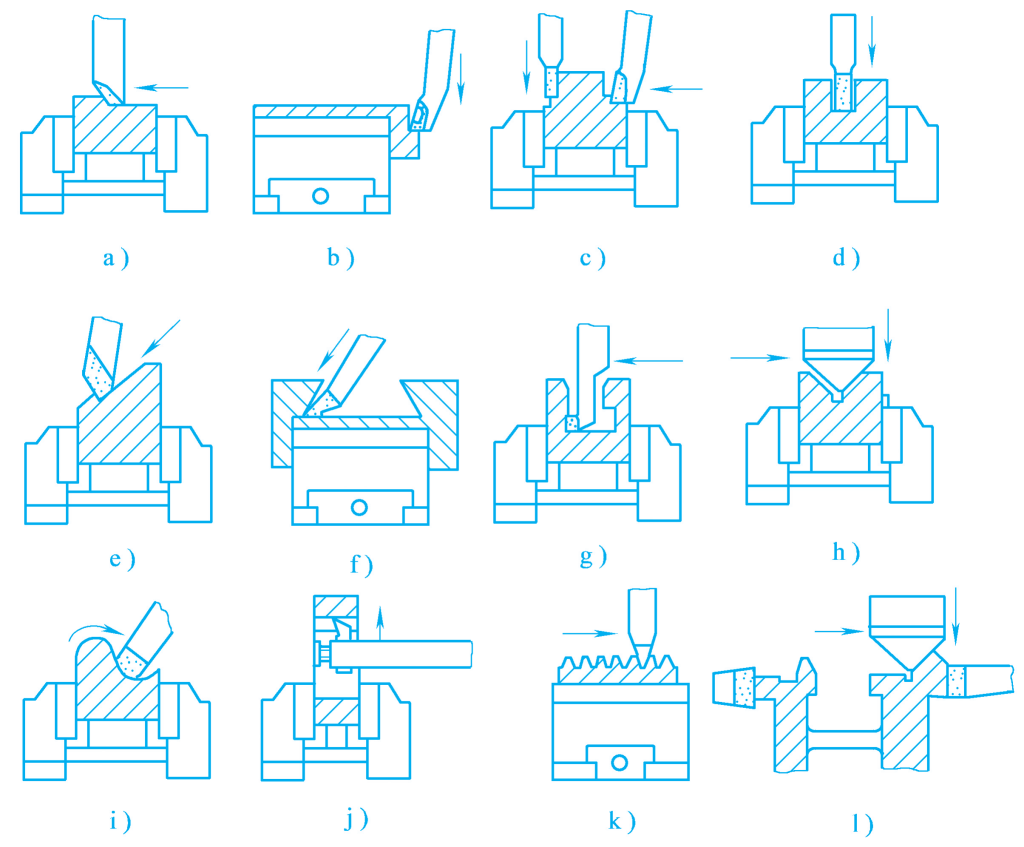

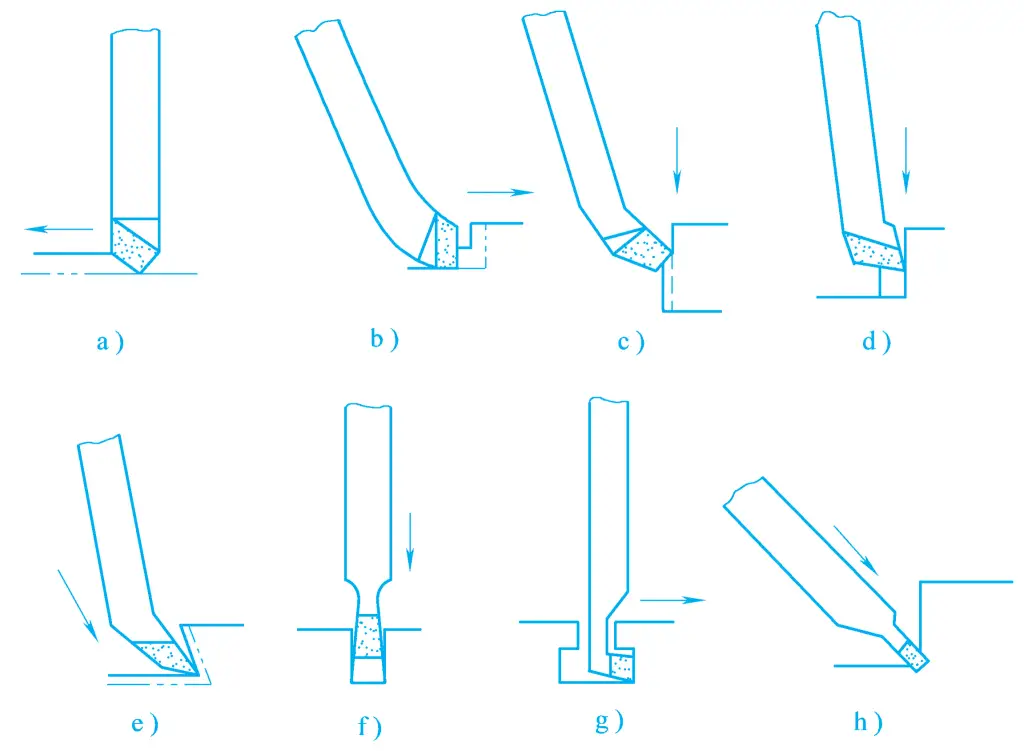

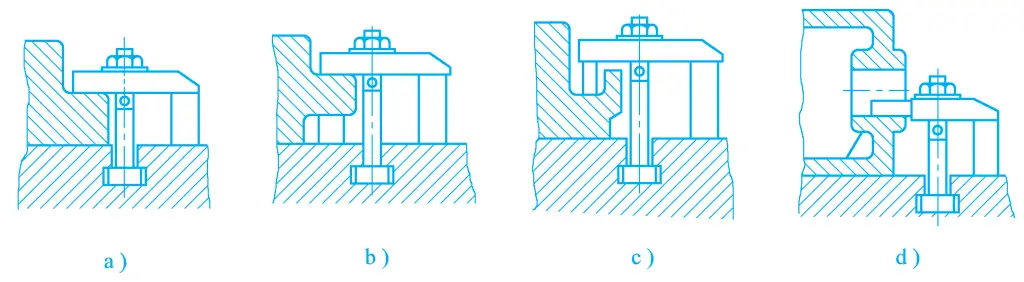

Обработка строганием в основном используется для обработки плоскостей, параллельных поверхностей, вертикальных поверхностей, ступеней, пазов, наклонных поверхностей, криволинейных поверхностей, формованных поверхностей и т.д., как показано на рисунке 1. Точность обработки строганием может достигать IT9~IT8, а шероховатость поверхности может достигать Ra6.3~1.6μm, в основном используется для черновой и получистовой обработки.

a) Строгание плоских поверхностей

b) Строгание вертикальных поверхностей

c) Строгание ступенчатых поверхностей

d) Строгание прямоугольных пазов

д) Строгание наклонных поверхностей

f) Строгание заготовок в форме ласточкина хвоста

g) Строгание Т-образных пазов

h) Строгание V-образных пазов

i) Строгание криволинейных поверхностей

j) Строгание внутренних шпоночных пазов в отверстиях

k) Строгальные стеллажи

l) Строгание композитных поверхностей

Поскольку обработка строганием может обеспечить определенную точность позиционирования, она очень подходит для обработки таких плоскостей, как коробки и направляющие. Особенно на высокоточных и жестких портальных строгальных станках использование широколезвийных строгальных инструментов для тонкого строгания вместо шабрения значительно повышает точность и производительность обработки. Кроме того, при обработке узких длинных плоскостей или нескольких заготовок одновременно на строгальном станке его производительность не ниже, чем при фрезеровании.

2. Рубанок

Основными типами строгальных станков являются строгальный станок с бычьей головой, портальный строгальный станок и пазовальный станок.

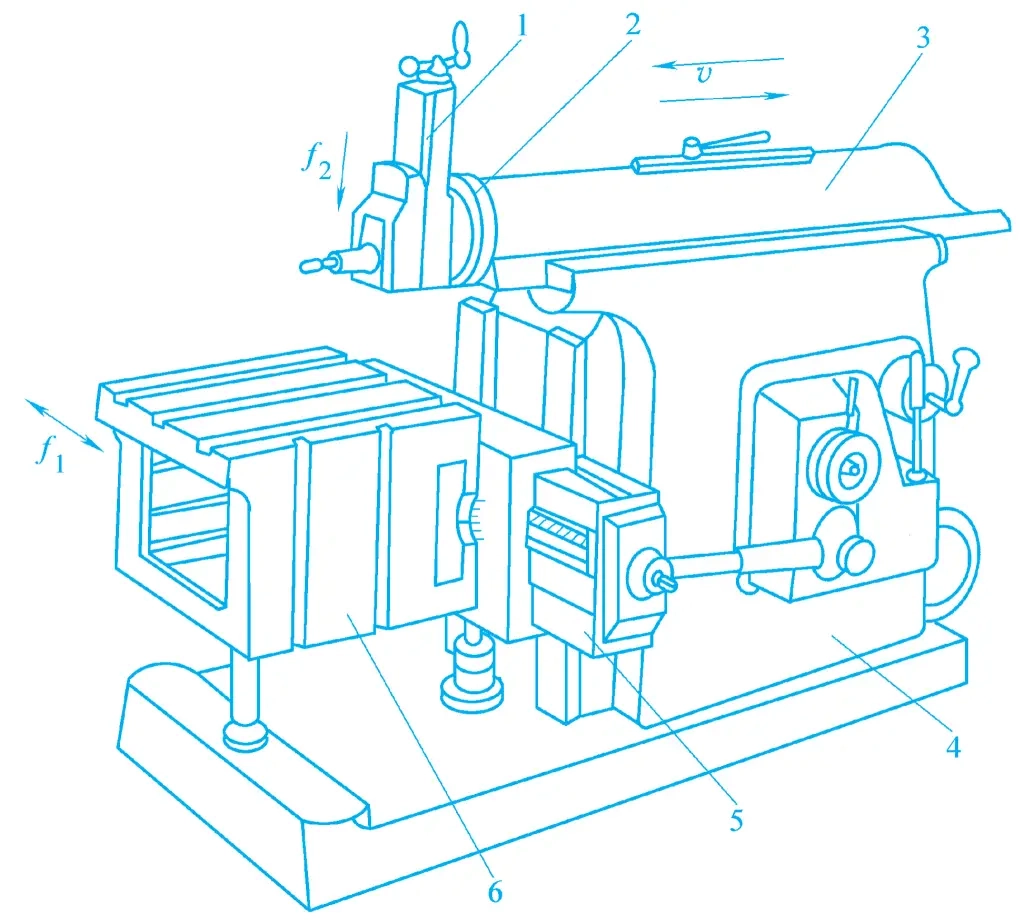

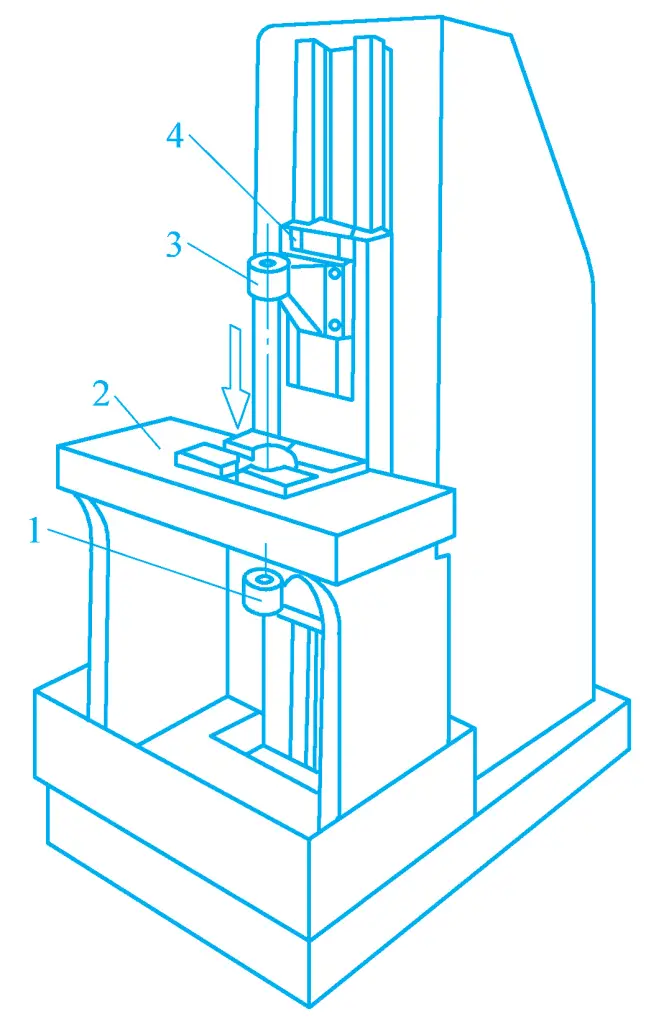

(1) Рубанок Bullhead

Строгальный станок с бычьей головой подходит для строгания плоскостей, пазов или фасонных поверхностей средних и малых заготовок длиной не более 1000 мм. Его внешний вид показан на рисунке 2. Основным движением рубанка является возвратно-поступательное линейное движение подвижного блока 3 с инструментом в горизонтальной направляющей на станине 4. Стойка инструмента 1 может перемещаться вверх и вниз по направляющей основания стойки инструмента 2 для регулировки глубины резания, а также может совершать движение подачи при обработке вертикальных и наклонных поверхностей.

1-инструментальный пост

Основание для стойки с 2 инструментами

3-Сдвижной блок

4-Bed

5-Крестовая балка

6-рабочий стол

В соответствии с потребностями обработки основание 2 стойки инструмента может быть отрегулировано таким образом, что стойка инструмента может поворачиваться влево и вправо на 60° для облегчения обработки наклонных поверхностей или пазов. В процессе обработки рабочий стол 6 приводит заготовку в движение, совершая периодическое боковое перемещение вдоль поперечной балки 5. Поперечная балка 5 может перемещаться вверх и вниз по вертикальной направляющей станины 4 для регулировки относительного положения между заготовкой и строгальным инструментом.

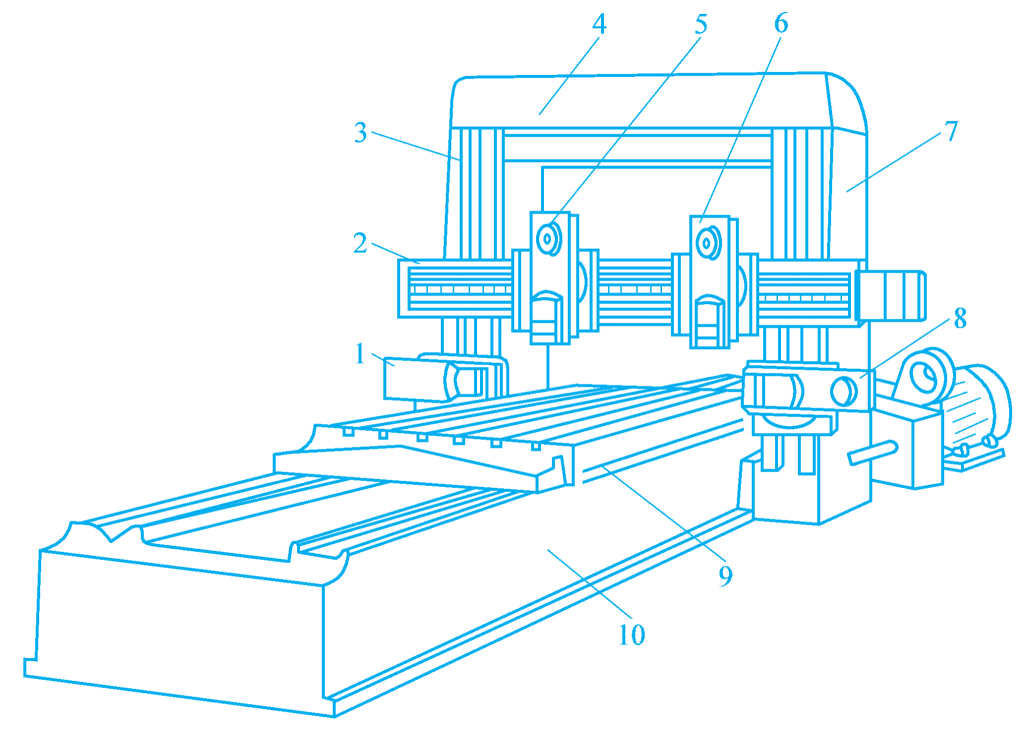

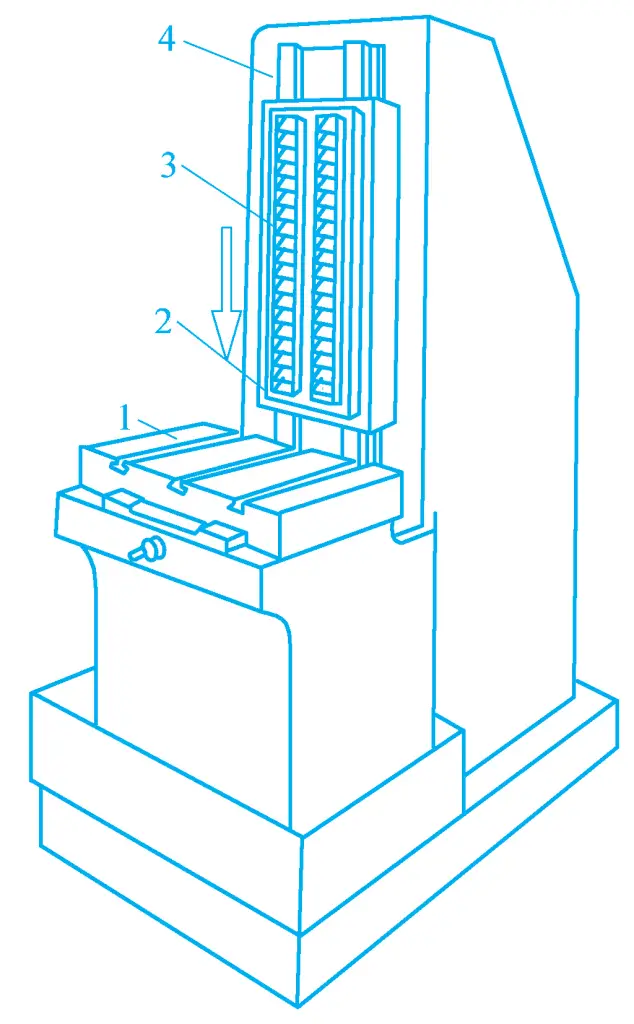

(2) Портальный строгальный станок

Портальный строгальный станок в основном используется для обработки различных плоскостей, пазов и различных направляющих поверхностей на больших или тяжелых заготовках, а также для фиксации нескольких средних и малых заготовок на рабочем столе для обработки нескольких деталей. Он также может использовать несколько строгальных инструментов для одновременного строгания, что значительно повышает производительность.

Большие портальные строгальные станки часто оснащаются такими компонентами, как фрезерные и шлифовальные головки, чтобы за один зажим можно было выполнить большее количество операций. По сравнению с обычными строгальными станками с бычьей головой, портальные строгальные станки имеют больший размер, более сложную конструкцию, лучшую жесткость, более длинный ход и более высокую точность обработки.

На рисунке 3 представлен внешний вид портального строгального станка. Заготовка зажимается на рабочем столе 9, и основным движением является возвратно-поступательное линейное движение рабочего стола вдоль горизонтальной направляющей станины. С двух сторон станины 10 закреплены левая и правая колонны 3 и 7, а верхние концы двух колонн соединены верхней балкой 4, образуя портальную раму с относительно хорошей жесткостью конструкции. Поперечная балка 2 оснащена двумя вертикальными инструментальными стойками 5 и 6, которые могут совершать горизонтальное движение подачи вдоль направляющей поперечной балки.

1, 8-Левая и правая боковые стойки для инструментов

2-поперечная балка

3, 7 колонок

4-Топочная балка

5, 6-Вертикальные стойки для инструментов

9-рабочий стол

10-местный

Поперечная балка 2 может перемещаться в определенное положение вдоль направляющей колонны для регулировки относительного положения заготовки и инструмента. Левая и правая боковые инструментальные стойки 1 и 8 установлены на левой и правой колоннах, соответственно, и могут выполнять вертикальную подачу вдоль направляющей колонны для обработки боковых поверхностей. Чтобы не повредить поверхность заготовки инструментом во время холостого хода, портальный строгальный станок оснащен устройством автоматического втягивания инструмента при обратном ходе.

(3) Пазовальный станок

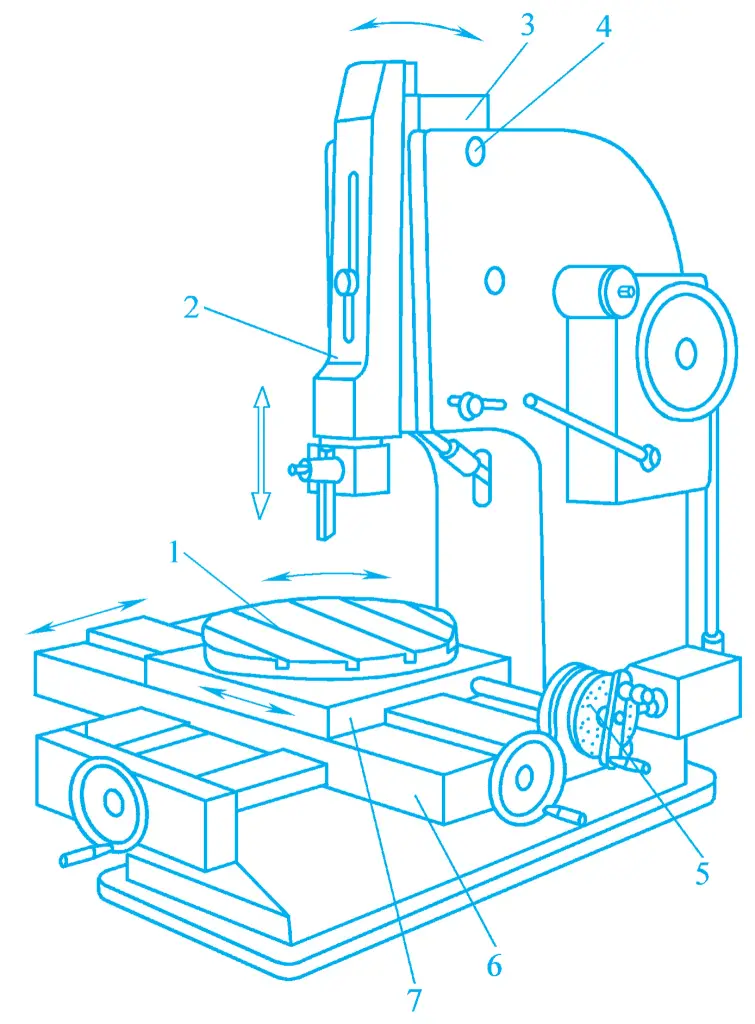

Внешний вид пазовального станка показан на рисунке 4. По сути, пазовальный станок представляет собой вертикальный строгальный станок с бычьей головкой, и его основным движением является возвратно-поступательное линейное движение вверх и вниз скользящего блока, приводящего в движение пазовальный инструмент. Направляющая рельсовая база 3 может регулировать угол в небольшом диапазоне вокруг оси вращения 4 для обработки наклонных внутренних и внешних поверхностей.

1-Круглый рабочий стол

2-Сдвижной блок

3 - Основание направляющей шины с выдвижным блоком

Поперечное седло 6 и скользящая доска 7 могут соответственно приводить заготовку в движение для осуществления поперечной и продольной подачи, а круглый рабочий стол 1 может вращаться вокруг оси отвеса для осуществления круговой подачи или индексации. Прерывистое движение подачи круглого рабочего стола 1 в каждом направлении осуществляется за короткое время после окончания холостого хода ползуна. Индексирующее движение круглого рабочего стола 1 осуществляется индексирующим устройством 5.

Диапазон обработки на профилегибочном станке достаточно широк, стоимость обработки относительно невысока, но его производительность невелика, а от оператора требуется высокая квалификация. Поэтому фасонные станки обычно подходят для обработки внутренних поверхностей заготовок в единичном и мелкосерийном производстве, например, квадратных отверстий, многоугольных отверстий, внутренних шпоночных пазов и т.д.

3. Строгальный инструмент

Строгальные инструменты можно классифицировать по форме обрабатываемой поверхности и назначению инструмента, а также по форме и структуре самого инструмента. По форме обрабатываемой поверхности и назначению строгальные инструменты можно разделить на плоские строгальные инструменты, боковые строгальные инструменты, угловые строгальные инструменты, отрезные строгальные инструменты, отогнутые отрезные строгальные инструменты, шаблонные строгальные инструменты и т. д., как показано на рисунке 5.

a) Плоский строгальный инструмент

b), d) Ступенчатый боковой рубанок

c) Общий боковой строгальный инструмент

e) Угловой строгальный инструмент

f) Строгальный инструмент

g) Строгальный инструмент со сгибом

h) Инструмент для строгания канавок

Среди них плоский рубанок используется для строгания горизонтальных поверхностей, боковой рубанок - для строгания вертикальных поверхностей, ступенчатых поверхностей, внешних наклонных поверхностей и т.д., угловой рубанок - для строгания пазов типа "ласточкин хвост" и внутренних наклонных поверхностей и т.д., отрезной рубанок - для отрезания, прорезания пазов и строгания вертикальных поверхностей и т.д., гнутый отрезной рубанок - для строгания Т-пазов, шаблонный рубанок - для строгания V-пазов и поверхностей специальной формы и т.д.

В зависимости от формы и структуры инструмента строгальные инструменты можно разделить на левосторонние и правосторонние, с прямой и изогнутой головкой, цельные и сборные и т.д.

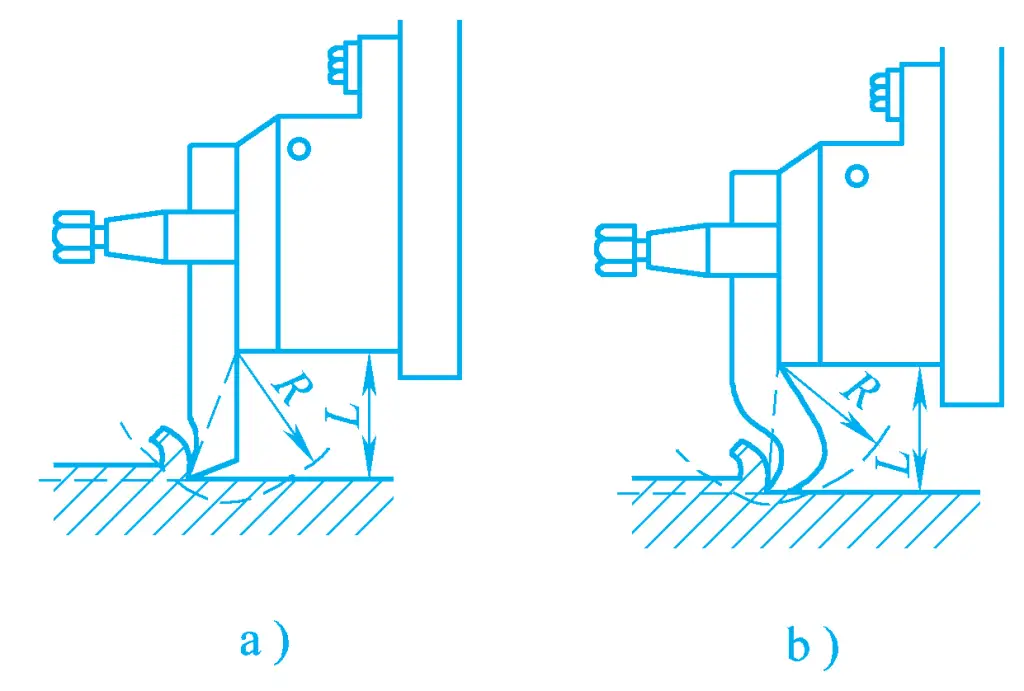

Когда строгальный инструмент с изогнутой головкой сталкивается с большим сопротивлением резанию, хвостовик инструмента деформируется и отгибается назад, в результате чего наконечник инструмента пружинит вверх и назад, а не вгрызается в заготовку, как у строгального инструмента с прямой головкой. Поэтому, чтобы не повредить поверхность заготовки и инструмент, в реальном производстве чаще всего используются строгальные инструменты с изогнутой головкой, как показано на рис. 6.

a) Инструмент для строгания с прямыми головками

b) Рубанок с загнутой головкой

4. Методы обработки строганием

(1) Строгание плоских поверхностей

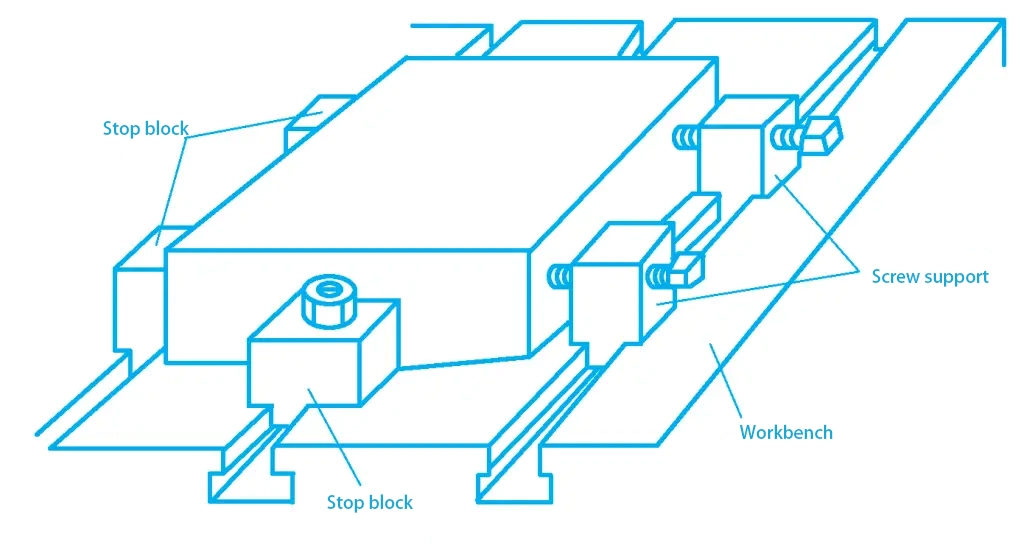

При строгании плоских поверхностей на фрезерном станке способ зажима следует выбирать в зависимости от формы и размера заготовки. Заготовки небольшого размера обычно зажимаются тисками; если заготовка большая, ее можно зажать на рабочем столе с помощью винтовых домкратов и упоров, как показано на рис. 7; заготовку также можно зажать с помощью бобышек или отверстий на заготовке с помощью болтовых зажимов, как показано на рис. 8.

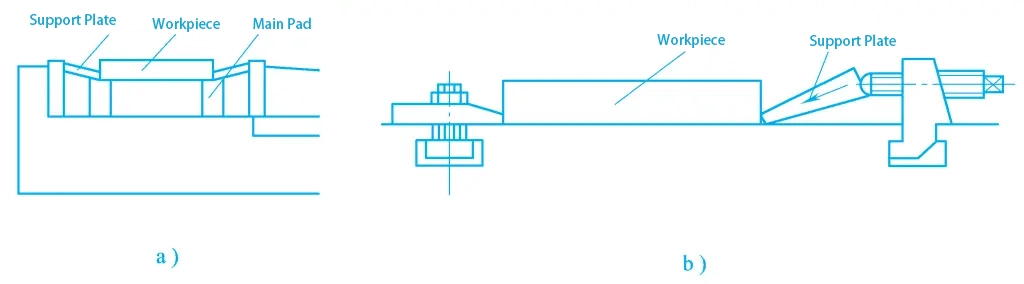

Для более тонких заготовок обычно используется зажим с помощью опорной пластины, как показано на рис. 9. Опорная пластина имеет наклонную поверхность возле одной стороны заготовки, небольшую толщину, которая не мешает строганию всей плоской поверхности тонкой пластины, а также делает усилие зажима слегка наклоненным вниз, обеспечивая не только горизонтальную составляющую зажима, но и небольшое вертикальное усилие зажима вниз, что благоприятно для зажима тонкой пластины.

a) Зажаты в тисках с плоскими носами

b) Зажим на рабочем столе

После того как заготовка правильно зажата, запустите станок и переместите плунжер так, чтобы строгальный инструмент приблизился к заготовке, затем переместите рабочий стол вбок, чтобы расположить заготовку под строгальным инструментом, затем поверните суппорт стойки инструмента так, чтобы кончик инструмента коснулся поверхности заготовки, затем поверните боковую рукоятку рабочего стола, чтобы отвести заготовку от кончика инструмента, и поверните суппорт стойки инструмента в соответствии с выбранной величиной обратного резания, чтобы подать строгальный инструмент вниз на одну величину обратного резания.

Затем запустите станок, рабочий стол выполняет боковую подачу, снимая 1-1,5 мм с заготовки, и остановитесь для измерения. Если размеры не верны, втяните заготовку, отрегулируйте величину обратной резки, затем снова запустите станок, и рабочий стол выполнит боковую ручную или автоматическую подачу, чтобы снять излишки металла с заготовки.

(2) Строгание вертикальных поверхностей

При строгании вертикальной поверхности на рубанке с бычьей головой обычно используется инструмент со смещением и ручная вертикальная подача. Регулировка величины обратного резания достигается за счет бокового перемещения рабочего стола.

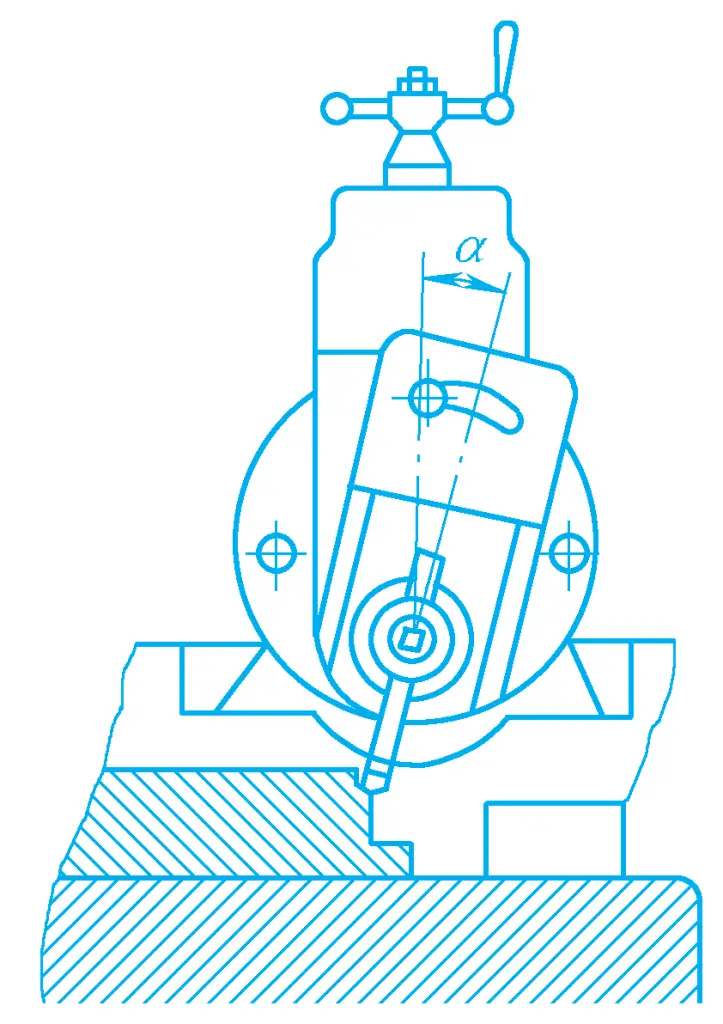

При установке инструмента сначала выровняйте стойку инструмента по нулевой линии и отклоните седло коробки зажима на определенный угол (от 0° до 15°), чтобы верхний конец седла коробки зажима был отклонен в сторону от направления поверхности заготовки. Это делается для того, чтобы поднять лезвие рубанка с поверхности заготовки во время обратного хода, чтобы уменьшить износ инструмента и не повредить обработанную поверхность заготовки, как показано на рис. 10. Если высота вертикальной поверхности составляет менее 10 мм, то посадочное место коробки можно установить без прогиба.

(3) Строгание поверхностей ступеней

Метод строгания ступенчатых поверхностей представляет собой комбинацию строгания горизонтальных поверхностей и строгания вертикальных поверхностей. На рис. 11 показан метод подачи для точного строгания ступенчатых поверхностей с помощью инструмента со смещением. Кроме того, для точного строгания можно использовать режущий инструмент.

a) Непрерывное строгание вертикальной и горизонтальной поверхностей

b) Непрерывное строгание горизонтальной и вертикальной поверхностей

c) Отдельное строгание вертикальной и горизонтальной поверхностей

(4) Строгание Т-образных пазов

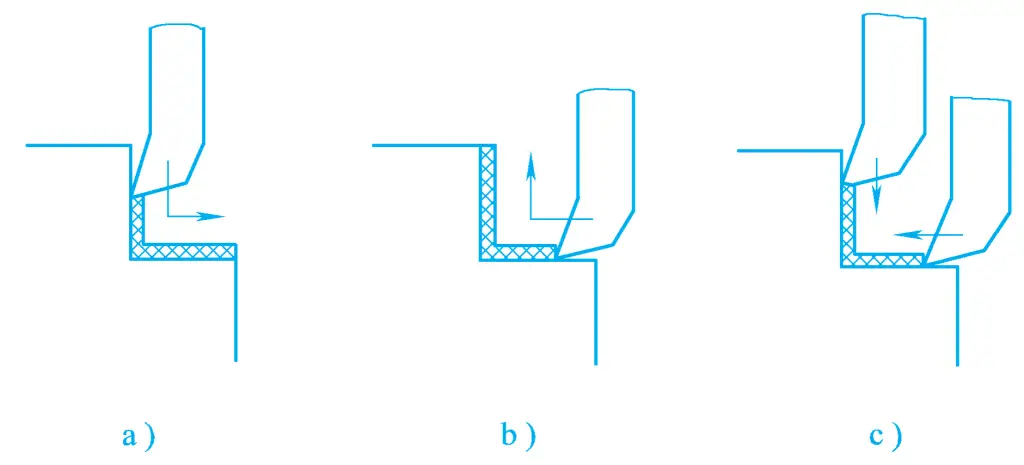

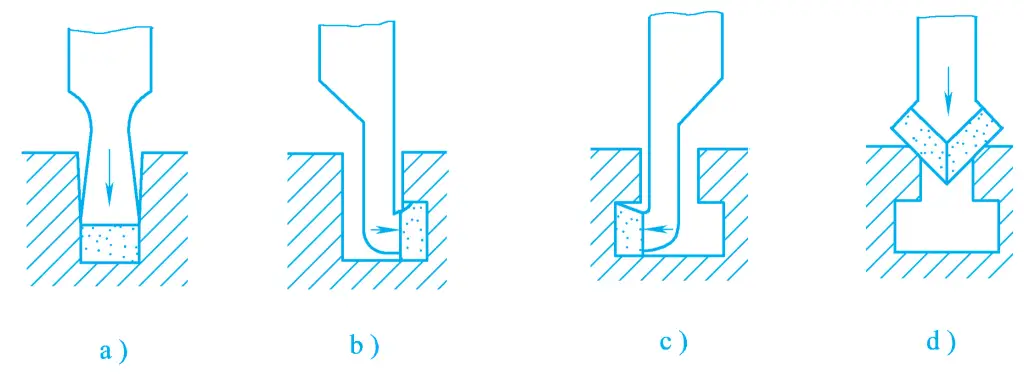

При строгании Т-образных пазов используются четыре строгальных ножа: пазовый резец для строгания прямых пазов, два изогнутых резца - для левого и правого, а также резец для формирования фаски под углом 90°. Этапы строгания показаны на рисунке 12.

a) Пазы

b) Строгание одной стороны паза

c) Строгание другой стороны паза

г) Снятие фаски

1) Используйте пазовую фрезу для выравнивания прямых пазов

Если ширина прямого паза невелика, для его обработки за один проход обычно используется фреза с шириной главной режущей кромки, равной ширине прямого паза, как показано на рис. 12a.

Если ширина прямого паза велика и не может быть вырезана за один проход, можно использовать две фрезы разной ширины, применяя "метод центрального резания" для строгания широкого прямого паза. Метод центрального резания заключается в совмещении центров обеих фрез с центральной линией Т-образного паза для резки. Этот метод эффективен и обеспечивает хорошее качество.

2) С помощью изогнутых фрез выровняйте левый и правый пазы.

(См. рис. 12b и 12c) После строгания прямого паза до нужной формы с помощью нескольких резов можно использовать изогнутые фрезы для строгания левого и правого пазов. При строгании пазов величина реза должна быть небольшой, с ручной подачей, чтобы не повредить инструмент и заготовку.

Во время обработки перед окончанием каждого рабочего хода и началом обратного хода лезвие рубанка должно быть поднято из паза; перед началом следующего рабочего хода после окончания обратного хода лезвие рубанка должно быть опущено обратно в нормальное положение. Таким образом, длина входа и выхода инструмента должна быть соответствующим образом увеличена, чтобы избежать несчастных случаев, вызванных столкновением инструмента с заготовкой.

3) Снятие фаски с устья паза

Для снятия фаски с устья паза используйте фрезу с формирующей фаской 90°, как показано на рис. 12d, или используйте для снятия фаски две основные косые угловые фрезы с обоими углами в 45°.

(5) Точное строгание с помощью рубанка с широким лезвием

Точное строгание рубанком с широким лезвием может заменить шабрение и значительно повысить производительность. Прецизионное строгание рубанком с широким лезвием подходит для обработки заготовок с высокой жесткостью (например, направляющих поверхностей станков).

Прецизионное строгание обычно выполняется на высокоточном портальном строгальном станке с высокой жесткостью при использовании очень низкого скорость резки (2~3 м/мин) и большой подачей, снимая очень тонкий слой металла с поверхности заготовки (припуск перед строганием составляет 0.08~0.12 мм, припуск при окончательном строгании - 0.03~0.05 мм). Заготовка имеет минимальную тепловую деформацию, что позволяет достичь высокого качества обработки.

II. Обработка протяжки

1. Характеристики и технологический диапазон протяжки

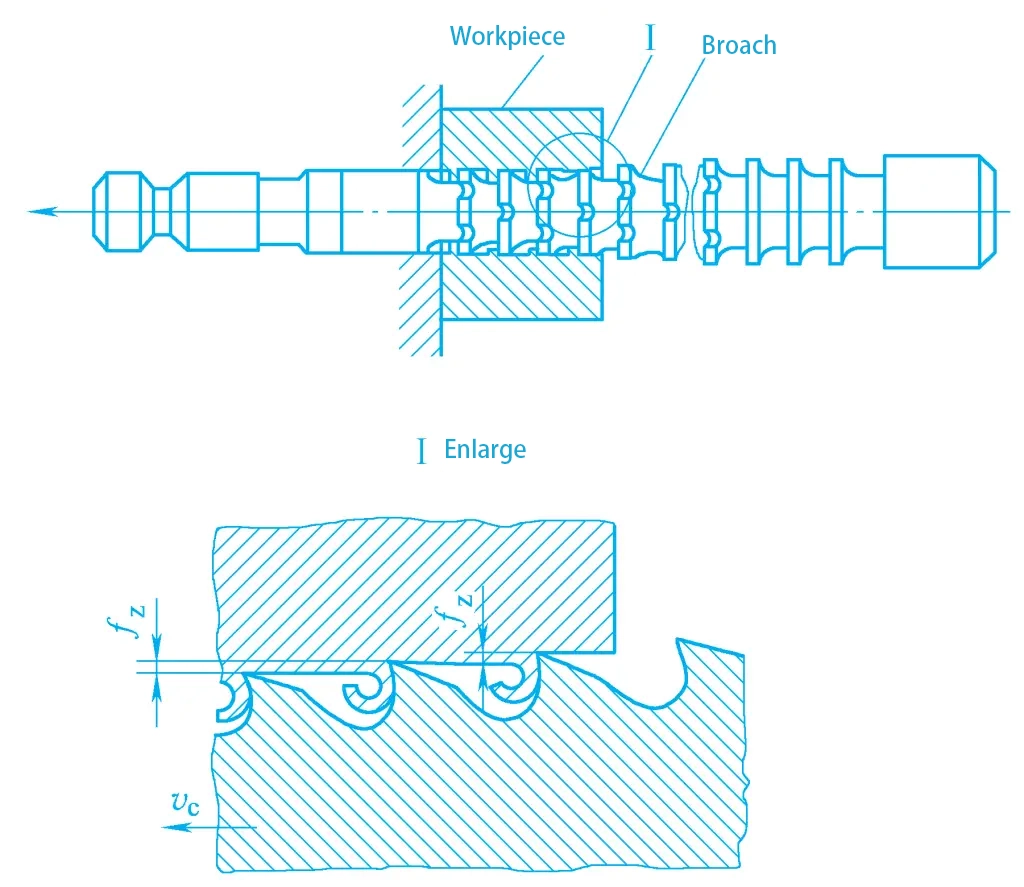

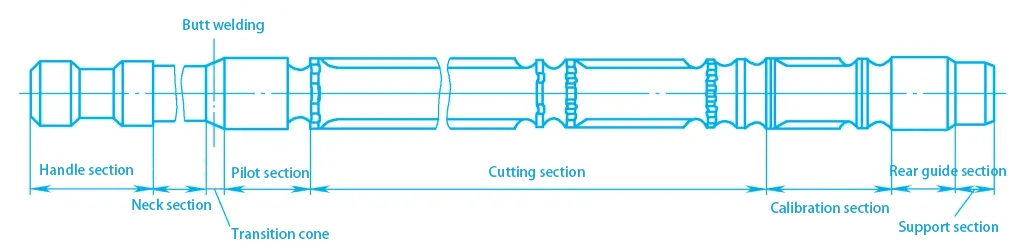

Протягивание - это процесс обработки, который имеет только главное движение без специального движения подачи. При протягивании главным движением является относительное движение между протяжкой и заготовкой, как правило, линейное. Протяжка представляет собой многозубый режущий инструмент, каждый последующий зуб которого выше предыдущего, а профиль зуба соответствует форме обрабатываемой поверхности заготовки. Движение подачи осуществляется за счет подъема зубьев (разницы высот между последовательными зубьями), как показано на рис. 13.

За один ход на протяжном станке можно выполнить грубую и тонкую обработку поверхности заготовки, то есть удалить весь припуск обрабатываемой поверхности для получения требуемой точности обработки и качества поверхности. Если при резании инструмент подвергается давлению, а не натяжению, то такой метод обработки называется протяжкой, которая применяется в основном для чистовой обработки отверстий и исправления их деформаций.

Рабочая часть протяжки имеет грубые режущие зубья, тонкие режущие зубья и калибрующие зубья. За один ход обрабатываемая поверхность заготовки подвергается грубому, тонкому и калибровочному резанию, поэтому производительность протяжки относительно высока.

Скорость протяжки низкая, и каждый зуб срезает только очень тонкий слой металла, что приводит к небольшой нагрузке при резании. Точность изготовления протяжки очень высока, поэтому протянутая заготовка может достичь высокой точности, с допусками размеров, достигающими IT7~IT6, и шероховатостью поверхности, достигающей Ra3.2~0.4μm.

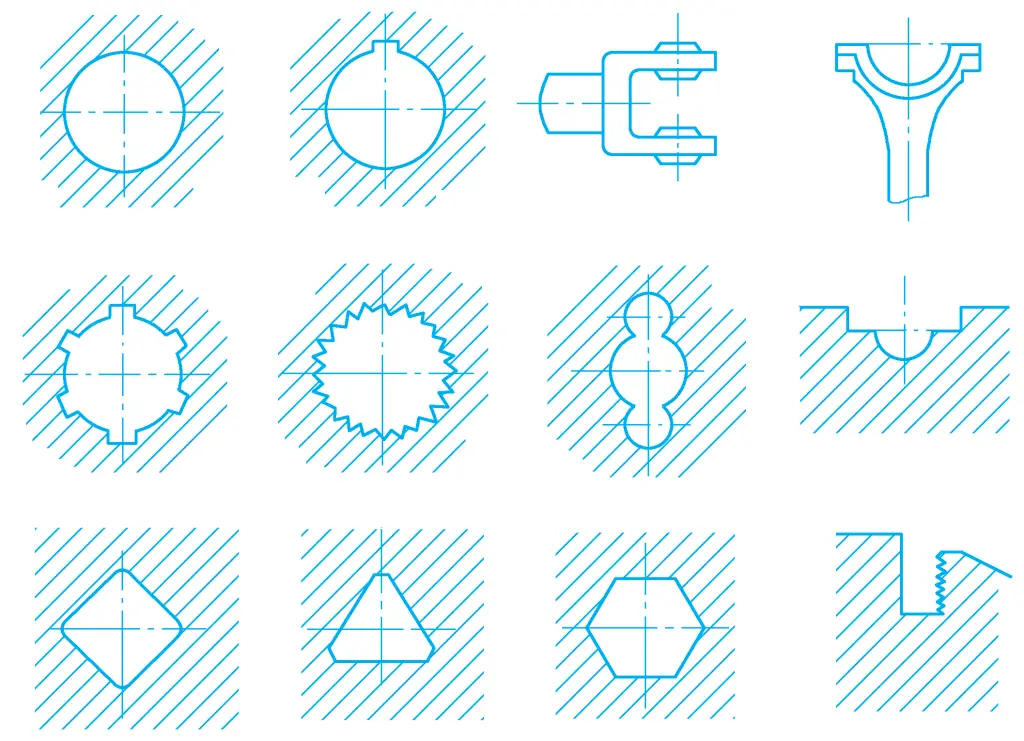

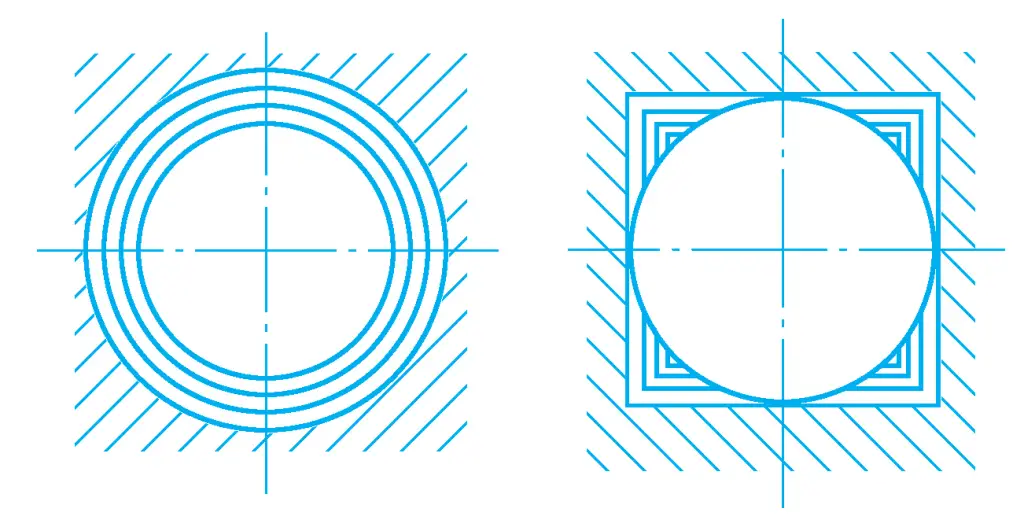

Протяжки имеют длительный срок службы, но их конструкция сложна, а стоимость изготовления высока, поэтому протяжки используются в основном для серийного массового производства. Протяжка может обрабатывать различные формы сквозных отверстий, плоскостей и формованных поверхностей, особенно подходит для обработки формованных внутренних поверхностей. На рис. 14 показаны некоторые типичные формы поверхностей, пригодные для обработки протяжкой.

2. Прошивочный станок

Обычные протяжные станки можно разделить на станки для протяжки внутренних и внешних поверхностей в зависимости от обрабатываемой поверхности, а также на вертикальные, горизонтальные и непрерывные протяжные станки в зависимости от структуры и расположения.

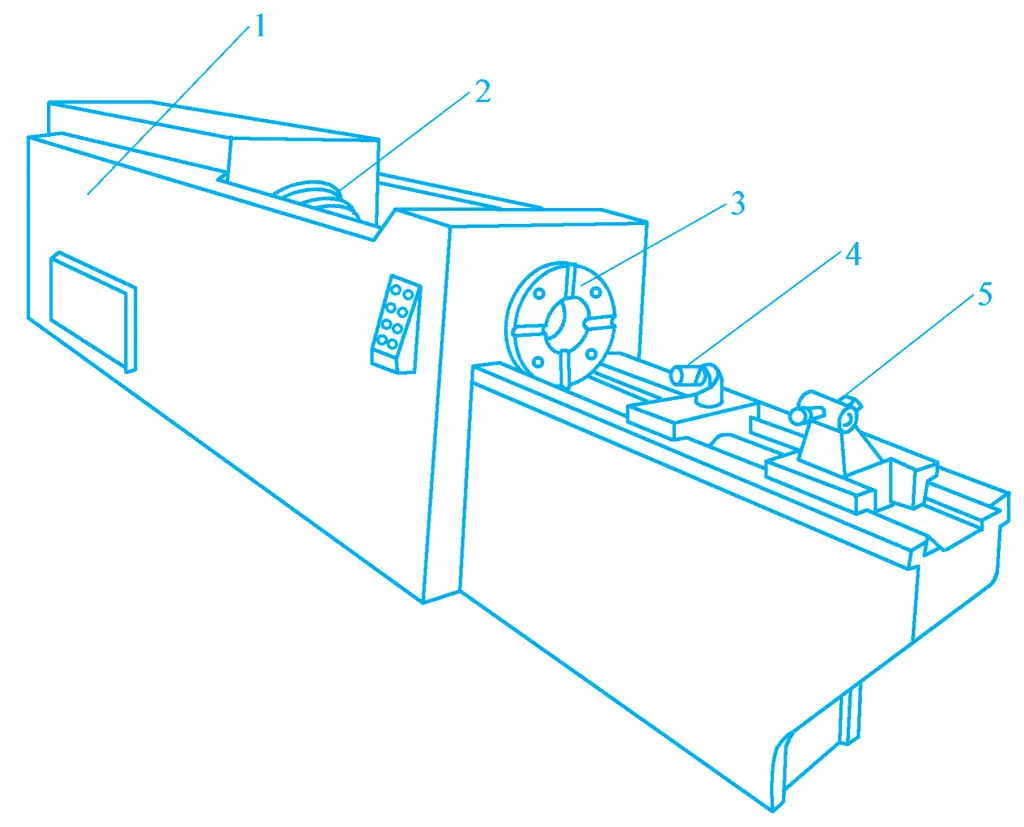

(1) Горизонтальный станок для внутренней протяжки

На рисунке 15 показан внешний вид горизонтального внутреннего протяжного станка. Внутри станины 1 горизонтально установлен гидроцилиндр 2, который приводит протяжку в горизонтальное движение через шток поршня, реализуя основное движение протяжки.

1-Bed

2-Гидравлический цилиндр

Трехопорное сиденье

4-Ролик

5-Спасение Чака

При протяжке на протяжном станке заготовка может быть расположена непосредственно торцом к торцу опорного седла 3 (или зажата приспособлением). Сопровождающий патрон 5 и ролик 4 используются для поддержки протяжки. Перед началом протяжки сопровождающий патрон 5 и ролик 4 перемещаются влево, позволяя протяжке пройти через предварительно сделанное отверстие в заготовке, а левый конец протяжки вставляется в протяжной патрон на переднем конце поршневого штока. Во время обработки ролик 4 опускается и не работает.

(2) Вертикальный протяжной станок

Вертикальные протяжные станки можно разделить на вертикальные внутренние протяжные станки и вертикальные внешние протяжные станки в зависимости от их использования. На рис. 16 показан внешний вид вертикального внутреннего протяжного станка, который может использовать протяжки или толкающие протяжки для обработки внутренней поверхности заготовки.

1-Нижний кронштейн

2-рабочий стол

3-Верхний кронштейн

4-сдвижное сиденье

При обработке протяжкой заготовка устанавливается торцом плотно к верхней поверхности рабочего стола 2, протяжка опирается верхним кронштейном 3 на скользящее седло 4, вставляется сверху в предварительно сделанное отверстие в заготовке и отверстие в рабочем столе, а ее нижняя концевая рукоятка зажимается на нижнем кронштейне 1 скользящего седла 4. Скользящее седло 4 приводится в движение вниз для протяжки с помощью гидроцилиндра. При обработке нажимной протяжкой заготовка также устанавливается на верхнюю поверхность рабочего стола, а нажимная протяжка опирается на верхний кронштейн 3, обрабатывая сверху вниз.

На рисунке 17 показан внешний вид вертикального протяжного станка. Ползун 2 может перемещаться по вертикальной направляющей станины 4, а внешняя протяжка 3 закреплена на ползуне 2, при этом заготовка зажата в приспособлении на рабочем столе 1. Ползун перемещается вертикально вниз для завершения протяжки внешней поверхности заготовки. Рабочий стол может перемещаться вбок для регулировки величины обратного резания и для отвода заготовки во время холостого хода инструмента.

1-рабочий стол

2-слайдер

3-Бракон

4-местный корпус

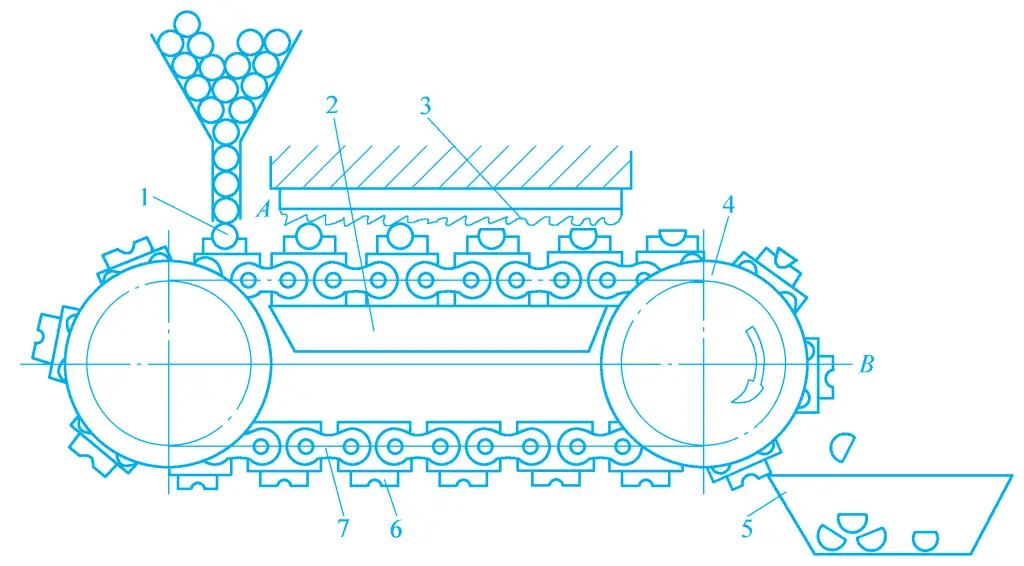

(3) Протяжной станок непрерывного действия (протяжной станок цепного типа)

Непрерывный протяжной станок - это тип непрерывно работающего внешнего протяжного станка, принцип работы которого показан на рисунке 3-127. Цепь 7 приводится в движение звездочкой 4, чтобы двигаться со скоростью протяжки, и несколько приспособлений 6 установлены на цепи.

1-заготовка

2- направляющая шина

3-Бракон

4-Спрокет

5-коллекционная коробка

6-Фиксатор

7-цепочка

Заготовка зажимается в положении А в приспособлении, и осуществляется протяжка при прохождении через закрепленную выше протяжку 3. В это время приспособление скользит по направляющей 2 на корпусе станины, а когда приспособление 6 перемещается в положение B, оно автоматически освобождается, и заготовка падает в ящик для сбора готовой продукции 5. Этот тип протяжного станка непрерывно обрабатывает, имеет более высокую производительность и широко используется для массового производства внешних поверхностей небольших заготовок, например, для обработки соединительных плоскостей и полукруглых вогнутых поверхностей на шатунах автомобилей и тракторов.

3. Протяжка

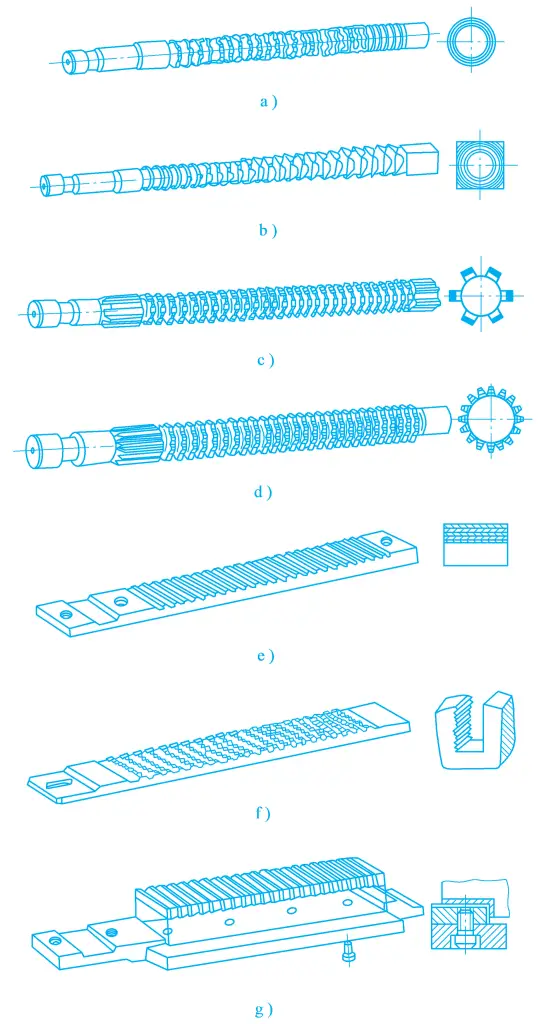

(1) Виды протяжек

Протяжки можно разделить на внутренние и внешние в зависимости от положения обрабатываемой поверхности, а часто используемые внутренние и внешние протяжки показаны на рисунке 19.

a) Протяжка с круглым отверстием

b) Протяжка с квадратным отверстием

c) Шлицевая протяжка

d) Протяжка для неизолированных шестерен

д) Плоская протяжка

f) Протяжка с зубчатой канавкой

g) Протяжка под прямым углом

(2) Структура протяжек

Существует множество типов протяжек, но их структурные компоненты в основном одинаковы. Ниже на примере протяжки с круглым отверстием, показанной на рис. 20, объясняются ее компоненты и функции.

1) Хвостовик

Это захватная часть протяжки, используемая для передачи тянущего усилия.

2) Шея

Это соединительная часть между хвостовиком и переходным конусом, обычно имеющая относительно небольшой диаметр, чтобы хвостовик мог пройти через барьер протяжного станка, а также место для нанесения маркировки.

3) Переходной конус

Используется для направления протяжки, чтобы она постепенно входила в отверстие заготовки, играя роль выравнивающего центра.

4) Ведущий раздел

Выполняет направляющую функцию, предотвращая перекос протяжки.

5) Режущая часть

Отвечает за всю работу по резке оставшегося материала, состоящую из черновых, переходных и чистовых зубьев.

6) Секция калибровки

Служит для полировки и калибровки, повышает точность обработки и качество поверхности, а также может служить в качестве резерва для чистовой обработки зубьев, при этом форма и размер каждого зуба полностью идентичны.

7) Прицепная секция

Используется для поддержания правильного конечного положения протяжки, предотвращая повреждение обрабатываемой поверхности или самих зубьев протяжки из-за их провисания после отрезания.

8) Секция поддержки

Используется для поддержки протяжки и предотвращения ее провисания. Как правило, только длинные и тяжелые протяжки имеют опорную часть.

4. Метод протяжки (схема протяжки)

Под методом протяжки понимается способ, которым протяжка срезает излишки материала с заготовки, обычно выражаемый в виде диаграмм, поэтому также называемый диаграммой протяжки. От того, насколько обоснованно разработан метод протяжки, во многом зависит величина усилия протяжки, распределение нагрузки на зубья, длина протяжки, качество поверхности заготовки, срок службы протяжки, производительность и стоимость изготовления.

Основные методы протяжки делятся на слоистые, сегментированные и комплексные.

(1) Многослойный

Послойная протяжка - это метод протяжки, при котором избыточный материал срезается последовательно слой за слоем. Режущие кромки, участвующие в резке, обычно длиннее, ширина резания больше, зубьев больше, а протяжка длиннее. Производительность послойного протягивания ниже, оно не подходит для протягивания заготовок с твердой кожей. Многослойное протягивание можно дополнительно разделить на:

1) Тип контура

У протяжки, выполненной по типу контура, профиль каждого зуба соответствует окончательной форме обрабатываемой поверхности, как показано на рис. 21. Форма и размер поверхности заготовки формируются последним чистовым зубом и калибровочным зубом, поэтому качество поверхности заготовки относительно высокое.

2) Прогрессивный тип

Протяжка, разработанная по прогрессивному типу, имеет профили зубьев, которые не совпадают с формой обрабатываемой поверхности. Форма и размер обрабатываемой поверхности заготовки формируются вторичными режущими кромками каждого зуба, как показано на рис. 22. Такой способ подходит для обработки заготовок со сложной формой поверхности. Изготовление протяжки проще, чем контурной, но на уже обработанной поверхности заготовки могут появиться следы от сопряжения вторичных режущих кромок, что приведет к ухудшению качества поверхности заготовки.

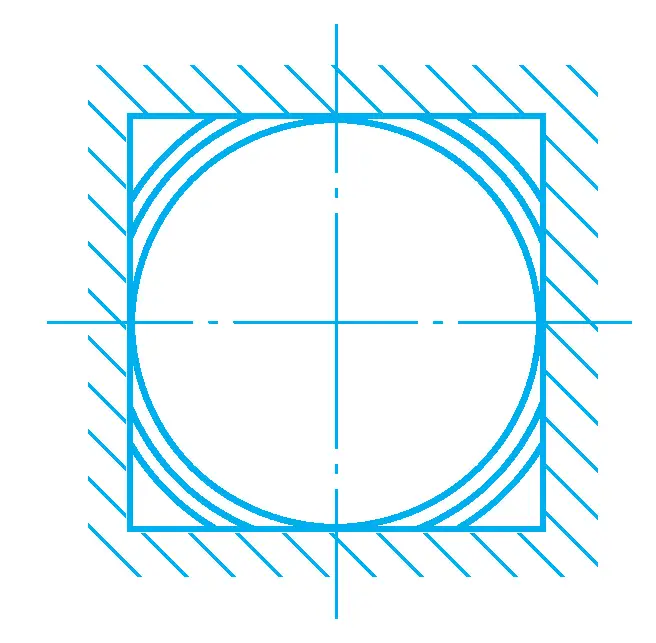

(2) Сегментированный (роторная резка) тип

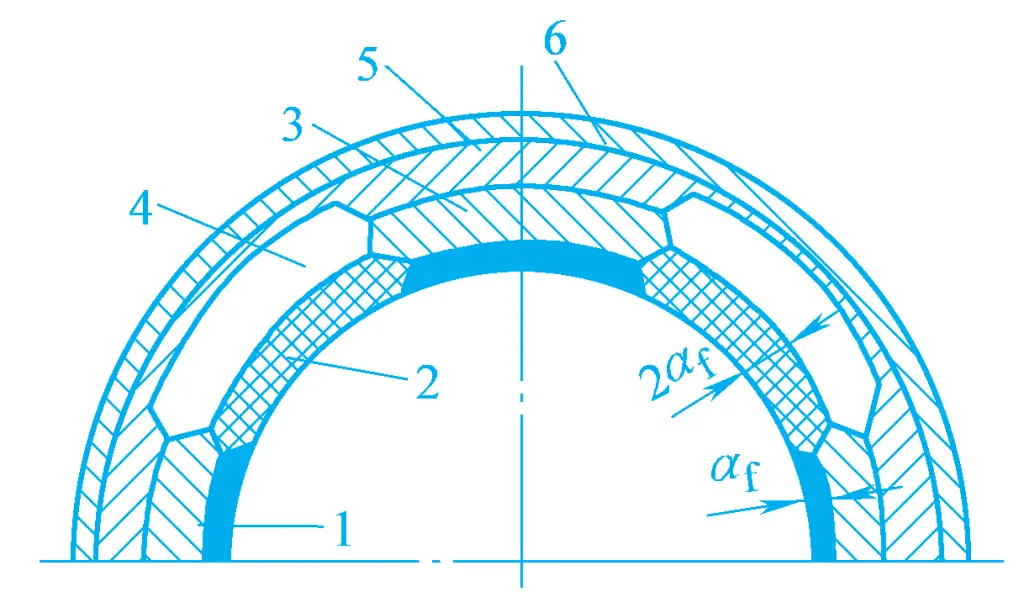

Сегментированный тип относится к методу протяжки, при котором каждый слой избыточного материала на заготовке срезается группой зубьев одинакового или почти одинакового размера, при этом каждый зуб срезает только часть избыточного материала, а позиции резания последовательных зубьев чередуются, и весь избыток последовательно обрабатывается несколькими группами зубьев.

Протяжка, показанная на рис. 23, имеет четыре группы режущих зубьев, каждая из которых содержит два режущих зуба одинакового диаметра, которые последовательно удаляют черную и белую части металлического слоя. Протяжка, разработанная по методу сегментированного протягивания, называется ротационной режущей протяжкой, обычно с 2-4 зубьями на группу зубьев.

Преимущество метода сегментированного протягивания заключается в том, что длина режущей кромки (ширина резания) меньше, допустимая толщина резания больше, поэтому длина протяжки может быть уменьшена, эффективность высока, и она может непосредственно протягивать заготовки с твердой кожей. Однако структура такой протяжки сложна, изготовление хлопотно, а качество поверхности заготовки после протяжки относительно низкое.

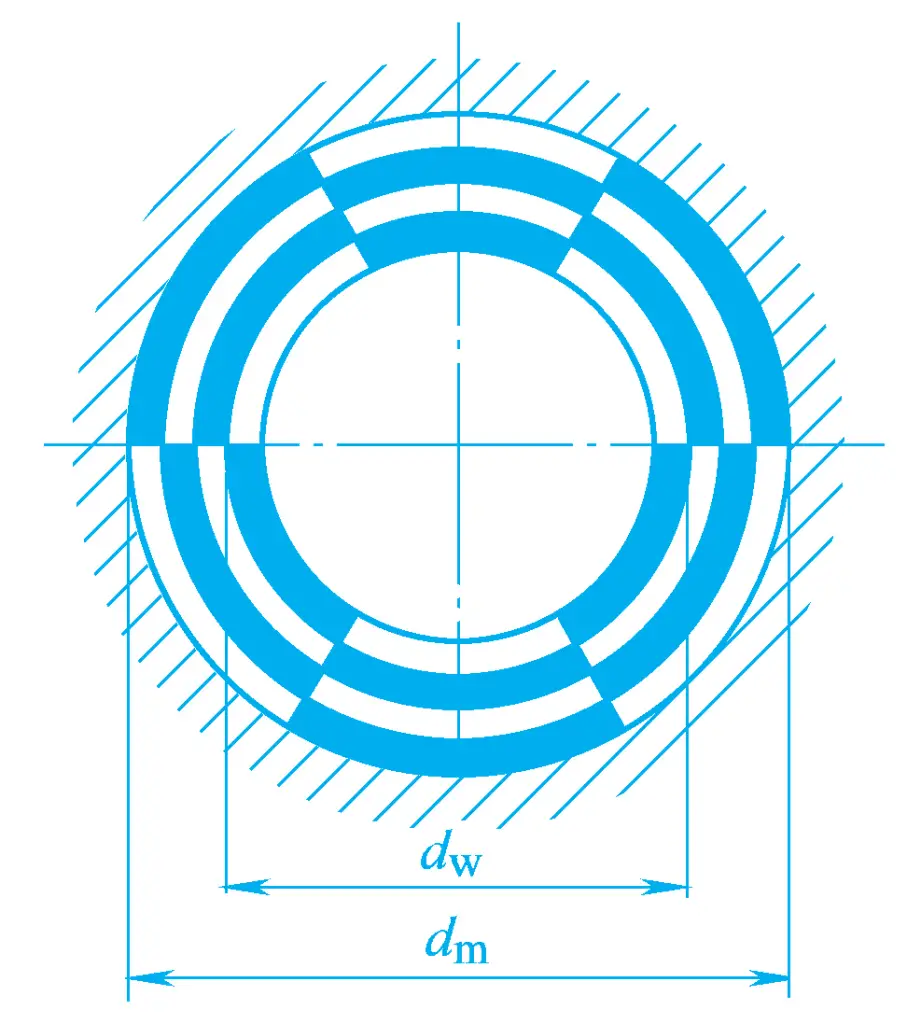

(3) Комплексный тип

Комплексный тип представляет собой сочетание методов послойного и сегментного протягивания, как показано на рис. 24.

1-4 - Грубые режущие зубья и переходные зубья

5, 6-Финишные зубы

Она сочетает в себе преимущества контурных и ротационных протяжек, то есть черновые и переходные зубья выполнены в ротационной структуре, а чистовые зубья имеют контурную структуру. Это позволяет сократить длину протяжки, повысить производительность, а также добиться лучшего качества поверхности заготовки. Протяжки для круглых отверстий, производимые в Китае, в основном используют такую структуру.