Метод формирования механических деталей или заготовок с помощью внешней силы, вызывающей пластическую деформацию твердых металлических материалов и изменяющей их размеры, форму и механические свойства, называется ковкой и штамповкой. В основном он включает в себя несколько методов обработки, таких как свободная ковка, штамповка и штамповка листового металла.

Процесс ковки и формовки имеет следующие характеристики:

1. Улучшение структуры металла и повышение его механических свойств

Ковка может сжать рыхлые участки в заготовке (например, небольшие трещины и поры). Благодаря рекристаллизации крупные зерна могут быть измельчены, что увеличивает плотность структуры металла и тем самым улучшает механические свойства частей.

2. Экономия металлических материалов и времени обработки

Форма и размер кованых деталей близки к форме и размеру готовых деталей. По сравнению с методом штамповки, предполагающим непосредственную резку стали, он не только экономит металлические материалы, но и сокращает время обработки.

3. Высокая производительность

Например, скорость производства шестигранных винтов, изготовленных методом штамповки, в 50 раз выше, чем при резке.

4. Сильная адаптивность

Поковки могут производиться небольшими партиями (например, свободная ковка) или в больших количествах (штамповка), поэтому штамповочное производство широко используется для изготовления важных заготовок.

Недостатками ковки и штамповки являются: точность размеров, формы и качество поверхности широко используемых свободных поковок относительно невысоки; стоимость пресс-форм для ковки с разгрузкой и ковки с молотом высока, а технологическое оборудование также относительно дорого; по сравнению с литьем, трудно производить заготовки как со сложной внешней формой, так и со сложными внутренними полостями.

Легкость, с которой металлические материалы подвергаются пластической деформации под действием внешней силы для получения высококачественных заготовок или деталей, представляет собой качество кузнечной способности металла. Только металлы с хорошей кузнечной способностью пригодны для формования пластической деформацией. Качество ковки комплексно оценивается пластичностью и сопротивлением деформации металла.

Пластичность отражает способность металла подвергаться пластической деформации; сопротивление деформации отражает легкость пластической деформации металла. Высокая пластичность означает, что металл с меньшей вероятностью треснет при деформации; низкое сопротивление деформации означает меньший расход энергии при деформации металла. Если металлический материал обладает одновременно высокой пластичностью и низким сопротивлением деформации, он обладает хорошей кузнечной способностью.

I. Свободная ковка

Свободная ковка - это метод ковки и штамповки, при котором нагретые металлические заготовки пластически деформируются между верхней и нижней наковальнями под действием удара или давления с использованием общего оборудования и простых инструментов общего назначения для получения поковок с требуемой формой, размерами и свойствами.

Поскольку при деформации заготовки между верхней и нижней наковальнями оборудования ограничивается только часть поверхности металла, а остальной металл может свободно течь, такая ковка называется свободной. Форма и размер поковки в основном зависят от мастерства оператора. В таблице 1 приведены названия, определения и области применения основных процессов свободной ковки.

Таблица 1 Названия, определения и области применения основных процессов свободной ковки

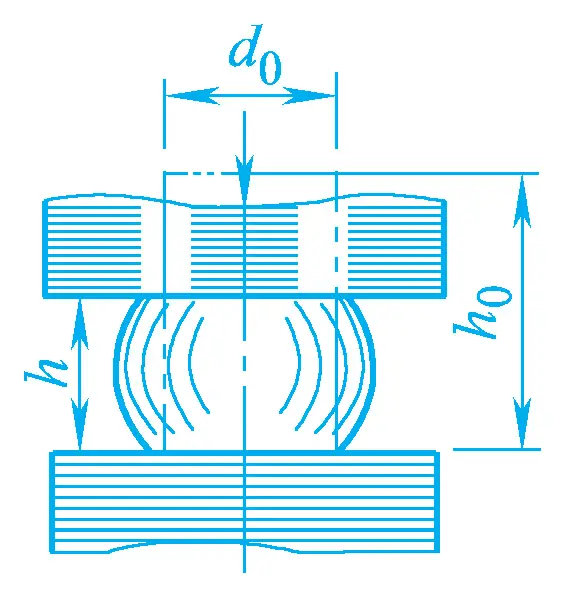

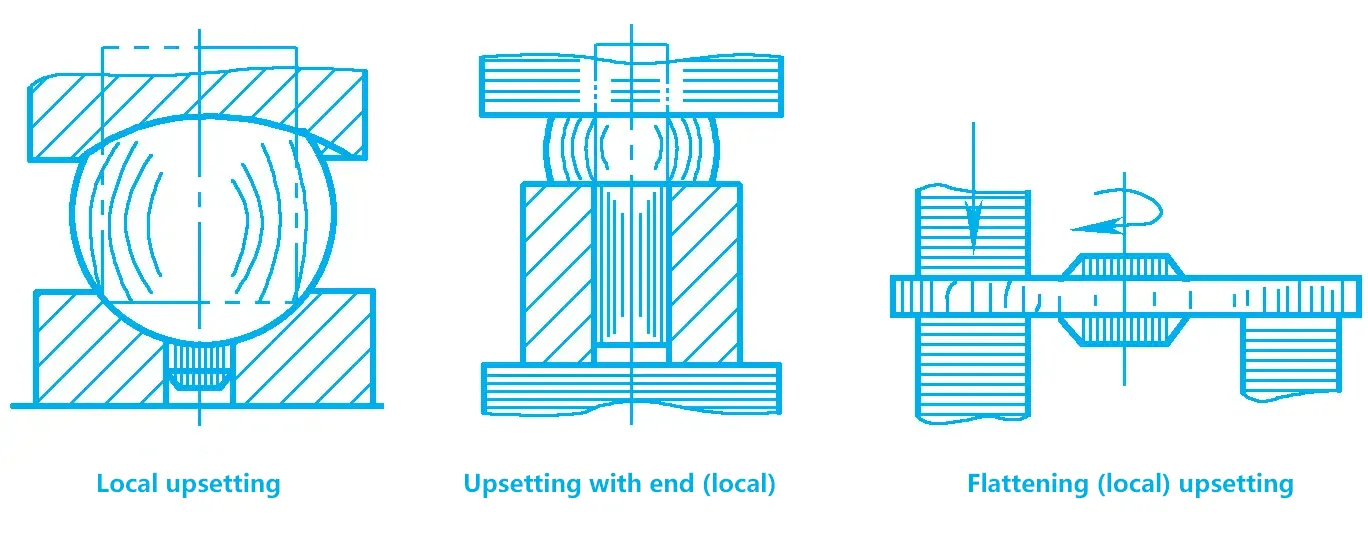

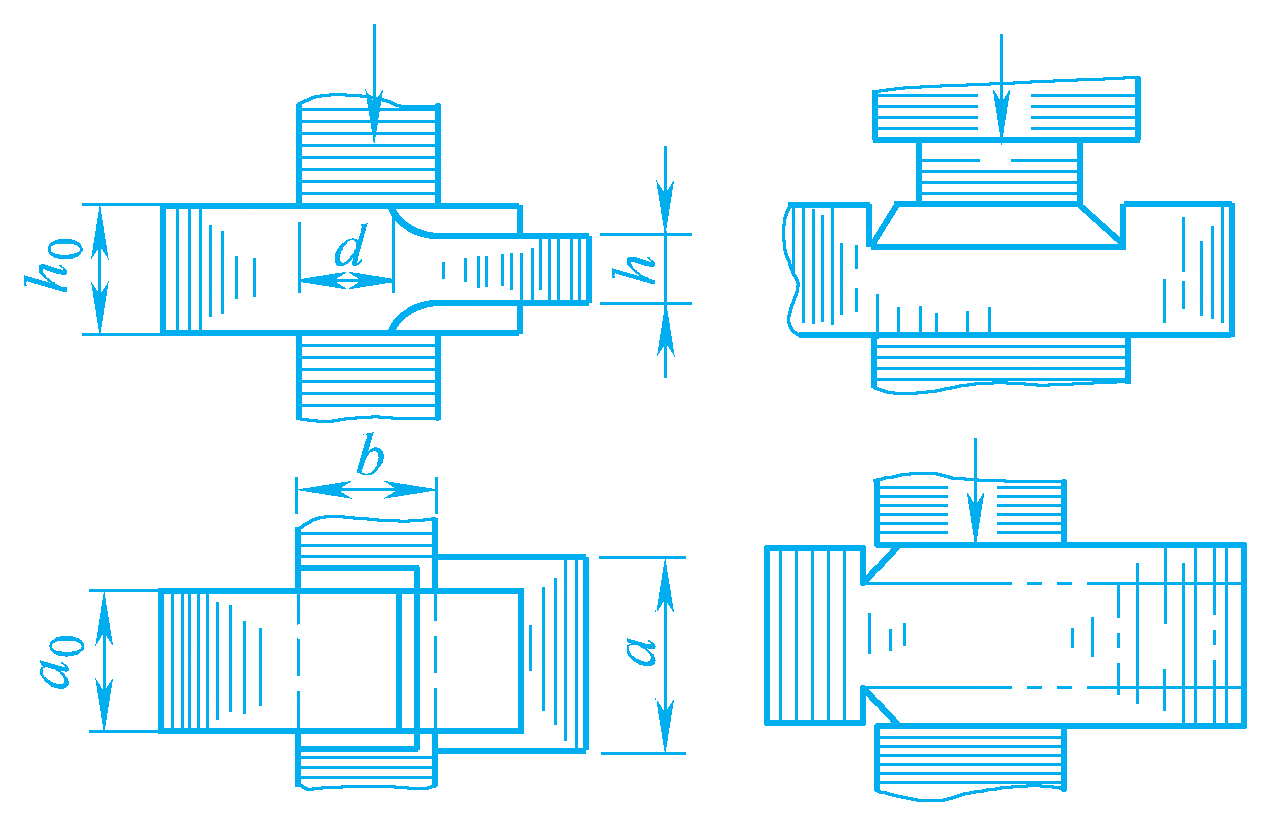

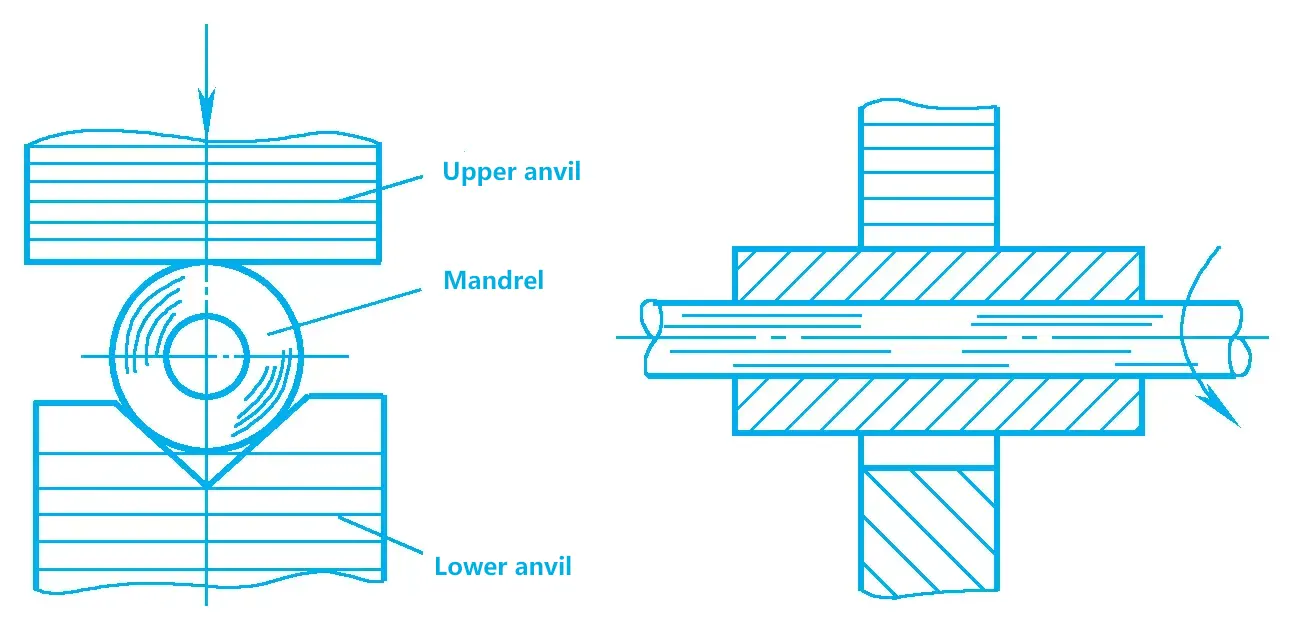

| Название процесса | Определение | Иллюстрация | Операционные процедуры | Приложение | |

| Расстроить | Расстроить | Процесс уменьшения высоты и увеличения площади поперечного сечения заготовки |  | 1. Отношение первоначальной высоты к диаметру заготовки должно составлять ≤2,5, иначе она будет гнуться во время расстроповки. 2. Нагрев распалубочной части должен быть равномерным. 3. Поверхность выемки должна быть перпендикулярна оси. 4. Заготовка должна постоянно вращаться во время ковки для обеспечения равномерной деформации. | 1. Ковка заготовок с малой высотой и большой площадью поперечного сечения, таких как шестерни, диски, крыльчатки и т.д. 2. В качестве подготовительного процесса перед штамповкой. 3. Увеличение коэффициента ковки для последующей вытяжки. |

| Местные огорчают. | Процесс удаления части заготовки. |  | |||

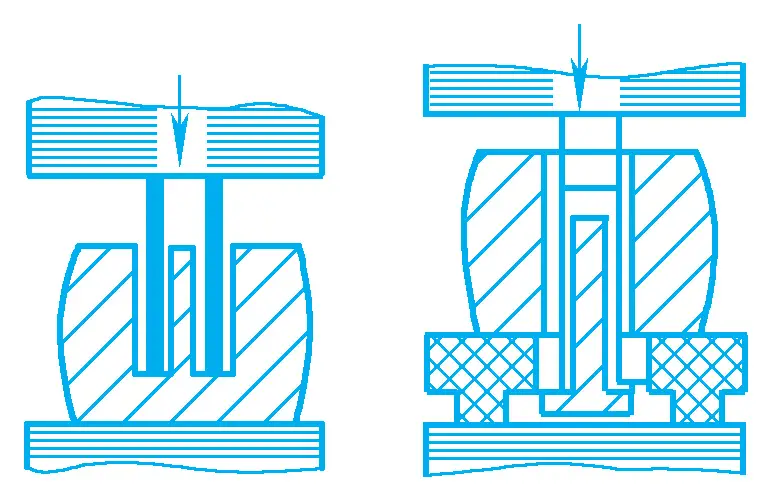

| Вытягивание. | Вытягивание. | Процесс уменьшения площади поперечного сечения заготовки и увеличения ее длины. |  | 1. Поверхность вычерчивания l=(0.4~0.8)b. 2. Во время вытягивания заготовку следует постоянно поворачивать (каждый раз на 90°). | 1. Ковка заготовок с малой площадью поперечного сечения и большой длиной, таких как валы, шатуны, коленчатые валы и т.д. 2. Ковка полых деталей, таких как стволы орудий, главные валы турбин, кольца и втулки. 3. Чередование с высадкой для достижения большего коэффициента ковки. |

| Вытягивание с помощью оправки. | Процесс уменьшения толщины стенок и внешнего диаметра полой заготовки и увеличения ее длины. |  | |||

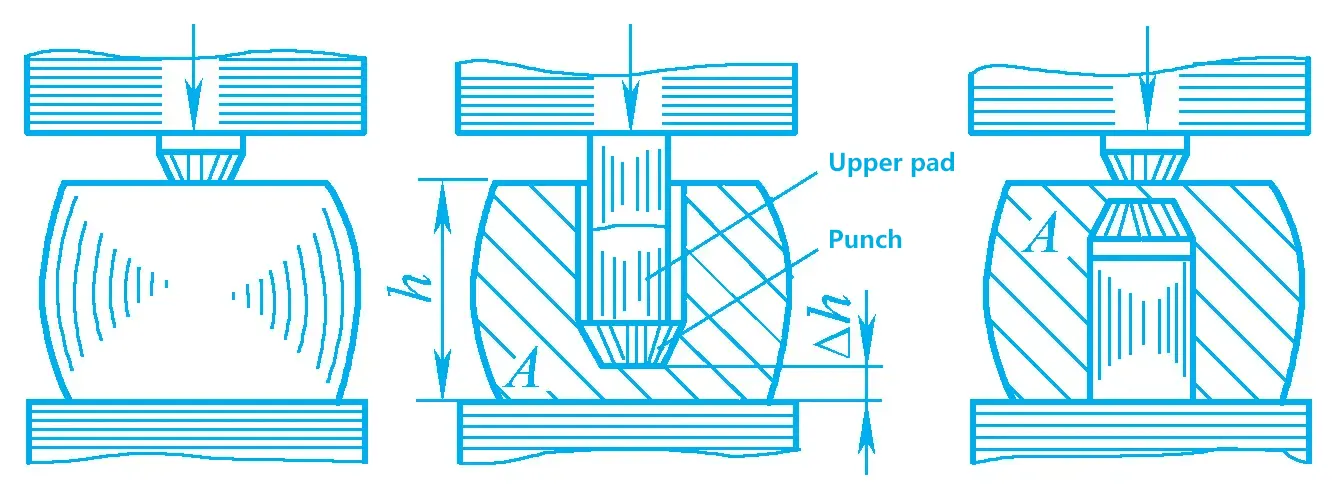

| Удар. | Удар с размаху. | Пробивание отверстий или глухие отверстия в заготовке. |  | 1. Поверхность для пробивки должна быть предварительно выровнена. 2. Δh = (15% - 20%) h, для больших отверстий Δh ≥ 100 - 160 мм 3. Для отверстий d<450 мм используйте сплошной пуансон; для отверстий d≥450 мм используйте полый пуансон. 4. Отверстия с d<25 мм не пробиваются. | 1. Ковка полых деталей, таких как заготовки шестерен, кольца и втулки. 2. Для крупных заготовок с высокими требованиями к качеству, таких как валы больших паровых турбин, можно использовать полый пуансон для удаления более легкой центральной части. |

| Пробивание пустоты. |  | ||||

| Пробивка листового металла. |  | ||||

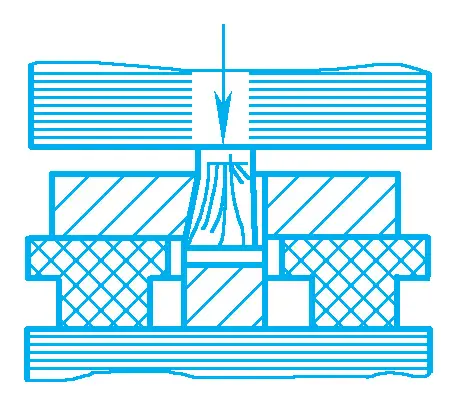

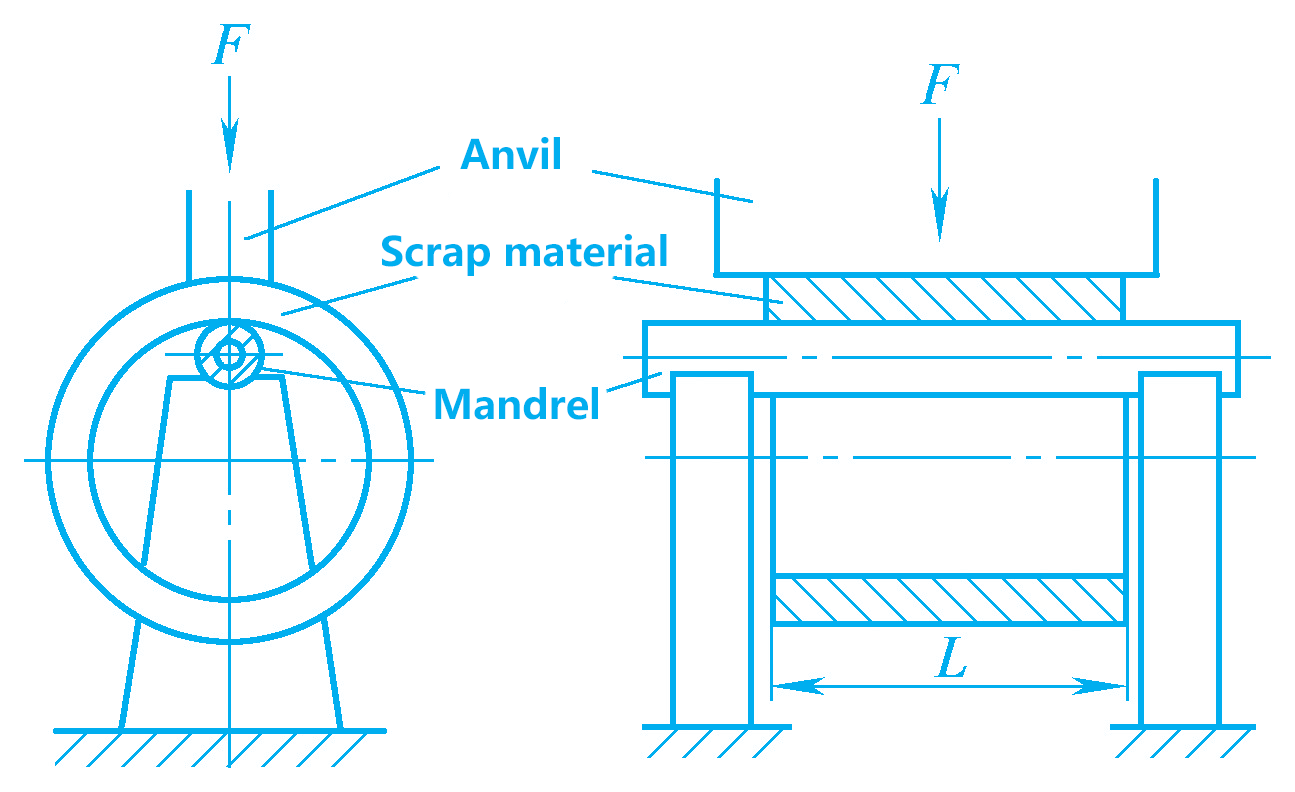

| Развертка | Развертка на оправке | Процесс использования оправки вместо нижней наковальни для уменьшения толщины стенки полой заготовки и увеличения ее внутреннего и внешнего диаметров |  | При развертывании на оправке диаметр оправки d' ≥ 0,35L (L - длина отверстия). и оправка должна быть гладкой | Большое кольцо |

Инструменты, используемые в свободной ковке, просты, универсальны, имеют короткий цикл подготовки производства и очень гибкие, поэтому они широко используются, особенно для производства отдельных деталей и небольших партий поковок.

Для крупных деталей, которые выдерживают большие нагрузки и имеют высокие механические характеристики (например, большие шатуны, главные валы турбин, многозаходные коленчатые валы и т. д.), их заготовки получают методом свободной ковки. Поэтому свободная ковка занимает важное место в производстве тяжелого машиностроения.

Однако свободная ковка требует от операторов высокой технической квалификации, имеет низкую производительность, высокую трудоемкость, а поковки имеют простые формы, низкую точность и большие припуски на механическую обработку.

Свободная ковка в основном включает в себя ручную свободную ковку и машинную свободную ковку. В настоящее время в производстве в основном используется безмашинная ковка. В зависимости от характера воздействия ковочного оборудования на заготовку, свободная ковка подразделяется на свободную ковку молотом и свободную ковку прессом.

Безмолотковая ковка использует силу удара, чтобы вызвать пластическую деформацию металла, и используется для малых и средних поковок; безпрессовая ковка использует давление, чтобы вызвать пластическую деформацию металла, и используется для больших поковок.

II. Штамповка

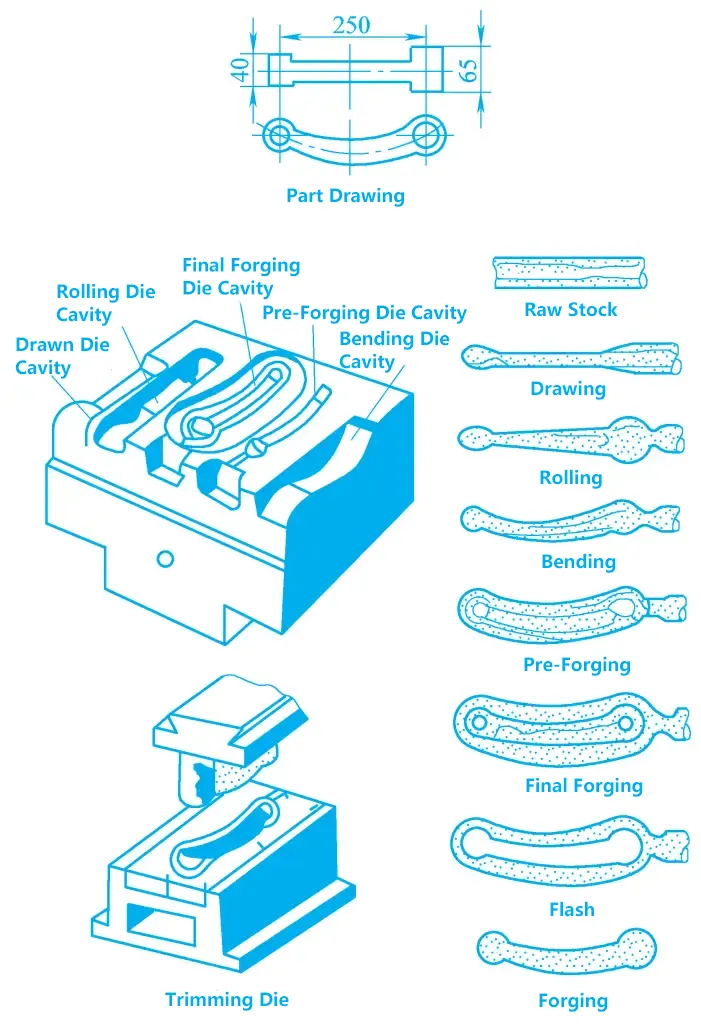

Ковка в штампе (далее - ковка) - это метод ковки, при котором используется ковочный штамп, заставляющий нагретую металлическую заготовку вдавливаться в полость штампа, вызывая пластическую деформацию и заполняя полость штампа, в результате чего получается поковка, соответствующая форме и размеру полости штампа. На рис. 1 показан процесс штамповки гнутого шатуна.

По сравнению со свободной ковкой штамповка имеет следующие преимущества:

- Он может ковать поковки более сложной формы, а линии течения металла в поковках становятся более равномерными и непрерывными, что улучшает механические свойства и срок службы деталей.

- Форма и размеры штамповок более точны (ближе к форме и размерам деталей), а шероховатость поверхности значение меньше, и припуск на обработку меньше, что позволяет экономить металлические материалы и время обработки.

- Операции штамповки проще, производительность выше, технические требования к операторам ниже, трудоемкость также ниже, а механизация и автоматизация проще.

По сравнению со свободной ковкой, основными недостатками штамповки являются: более сложная структура штампа, длительный производственный цикл и высокая стоимость; оборудование, используемое для штамповки, имеет большой тоннаж и высокую стоимость; поковки не могут быть слишком большими, обычно их вес не превышает 150 кг, а гибкость процесса не так хороша, как при свободной ковке (набор штампов может обрабатывать только один тип поковки), поэтому штамповка подходит для серийного и массового производства малых и средних поковок.

Штамповка широко используется в оборонной промышленности и машиностроении, например, в производстве самолетов, танков, автомобилей, тракторов, подшипников и т.д. С развитием обрабатывающей промышленности доля штамповок в производстве поковок увеличивается.

В зависимости от используемого оборудования штамповка в основном делится на штамповку молотом и штамповку прессом. В молотовой штамповке используется ударная сила, а в прессовой - статическое давление. По сути, и в том, и в другом случае заготовка формируется в полости штампа за счет пластической деформации.

III. Расстроенная ковка

Ковка с разгрузкой - это метод ковки, при котором используются подвижные штампы на оборудовании для свободной ковки для получения штампованных поковок. Этот метод ковки находится между свободной ковкой и ковкой в штампе. При ковке с разгрузкой обычно используется свободная ковка для изготовления заготовки, а затем она формируется в штампе с разгрузкой. Штамп не закрепляется на головке молота или основании наковальни, а устанавливается на нижнюю наковальню для ковки в случае необходимости.

По сравнению со свободной ковкой, ковка с разрывом имеет такие преимущества, как высокая производительность, высокая точность размеров поковки, небольшое значение шероховатости поверхности, меньшее количество избыточного материала, экономия металла и снижение затрат.

По сравнению с штамповкой, штамповка под давлением имеет такие преимущества, как простота изготовления штампа, отсутствие необходимости в дорогостоящем штамповочном оборудовании, низкая стоимость и удобство использования. Однако точность размеров и производительность штамповки с высадкой не так высоки, как у штамповки с молотом, трудоемкость высока, а срок службы штампа невелик. Поэтому штамповка под давлением подходит для мелко- и среднесерийного производства и широко используется на малых и средних предприятиях, где отсутствует штамповочное оборудование.

IV. Штамповка листового металла

Штамповка листового металла - это процесс формовки, в котором используется штамп для разделения или деформации листового металла, в результате чего получаются необходимые детали или заготовки. Штамповка листового металла Обычно в качестве заготовок используются относительно тонкие металлические листы, и выполняется она при комнатной температуре, поэтому ее также называют холодной штамповкой.

По сравнению с литьем, ковкой и механической обработкой штамповка листового металла имеет следующие характеристики:

- Можно обрабатывать широкий спектр материалов. Можно обрабатывать низкоуглеродистую сталь, высокопластичную легированную сталь, медь и медные сплавы, алюминий и алюминиевые сплавы, магний и магниевые сплавы, а также неметаллические материалы, такие как асбестовый картон, твердая резина, изоляционный картон и ДВП.

- Простое управление, высокая производительность и легкая автоматизация. Одним движением пресса можно изготовить деталь. Производительность штамповки крупных деталей (например, автомобильных кузовов) может достигать нескольких штук в минуту, а производительность высокоскоростной штамповки мелких деталей может достигать тысячи штук в минуту.

- Изделие имеет небольшой вес, высокую прочность и хорошую жесткость.

- Коэффициент использования материала относительно высок и обычно достигает от 70% до 85%. Штампованные детали обычно не требуют дальнейшей обработки, что позволяет экономить энергию и снижать производственные затраты при массовом производстве.

- Качество продукции стабильное, с высокой точностью, уменьшенной шероховатостью поверхности и хорошей взаимозаменяемостью.

Основными недостатками листовой штамповки являются: невозможность обработки низкопластичных металлов, а также сложность и дороговизна изготовления пресс-формы. Поэтому штамповка листового металла широко применяется в серийном и массовом производстве и является одним из важных методов обработки в машиностроении. Штампованные детали занимают значительное место в таких отраслях, как авиация, автомобилестроение, тракторы, двигатели, электроприборы, инструменты и предметы повседневной необходимости.

Общее оборудование для штамповки листового металла включает в себя ножницы машины и прессы. Ножницы используются для резки листового металла на полосы определенной ширины для штамповки. Прессы - основное оборудование для обработки штамповки.

Распространенным сырьем для штамповки листового металла являются низкоуглеродистая сталь, низколегированная сталь с хорошей пластичностью, цветные металлы (медь, алюминий, магний) и их сплавы.

С развитием науки и техники в последние годы в производстве изделий, обрабатываемых давлением, появилось много новых технологий и процессов, таких как экструзия, прокатка, точная ковка, ротационная ковка и порошковая штамповка деталей. Эти усовершенствования позволяют приблизить форму кованых деталей к форме деталей, не только достичь цели отсутствия или уменьшения резки, но и улучшить механические и эксплуатационные характеристики деталей.