1. Техники резки и прокалывания

Любой метод термической резки обычно требует создания небольшого отверстия в материале, за исключением нескольких случаев, когда процесс может начинаться с края листа.

Раньше в комбинациях лазерных перфораторов перфоратор сначала создавал отверстие, а затем лазерная резка начиналась с этого маленького отверстия. Для станков лазерной резки без пробивных устройств существует два основных метода пробивки:

Пронзание взрывом - Непрерывное лазерное облучение формирует яму в центре материала, затем поток кислорода, соосный с лазерным лучом, быстро удаляет расплавленный материал, образуя отверстие.

Как правило, размер отверстия зависит от толщины листа, при этом средний диаметр пробиваемого отверстия составляет половину толщины.

Таким образом, при дробеструйной прошивке в толстых листах образуются большие некруглые отверстия, которые не подходят для деталей, требующих высокой точности, и годятся только для лома.

Кроме того, поскольку при прокалывании используется то же давление кислорода, что и при резке, разбрызгивание происходит значительно быстрее.

Прокалывание пульса - Импульсный лазер с высокой пиковой мощностью расплавляет или испаряет небольшое количество материала. В качестве вспомогательного газа часто используется воздух или азот, чтобы минимизировать расширение отверстия из-за экзотермического окисления, а давление газа ниже, чем давление кислорода, используемого во время резки.

Каждый импульс лазера создает небольшую струю частиц, которая постепенно проникает в материал, поэтому прокалывание толстых листов может занять несколько секунд. По окончании прокалывания вспомогательный газ немедленно заменяется кислородом для резки.

Этот метод позволяет получить отверстия меньшего размера и более высокое качество пробивки по сравнению с пробивкой взрывом. Лазеры, используемые для этого, должны обладать не только высокой выходной мощностью, но, что еще важнее, временные и пространственные характеристики луча должны быть оптимальными.

Следовательно, типичные CO2-лазеры с поперечным потоком обычно не подходят для лазерная резка требования. Кроме того, импульсный прожиг требует надежной системы контроля газа для управления типом газа, изменениями давления газа и контроля времени прожига.

В случаях использования импульсной прошивки для получения высококачественных срезов следует уделять особое внимание переходу от импульсной прошивки в состоянии покоя к непрерывной резке с постоянной скоростью.

Теоретически условия резки, такие как фокусное расстояние, положение сопла и давление газа, могут быть изменены во время фазы ускорения, но практически эти изменения могут быть осуществлены в слишком короткий промежуток времени.

В промышленном производстве более реалистичным подходом является регулировка средней мощности лазера, в частности, путем изменения ширины импульса, изменения частоты импульса или одновременной регулировки ширины и частоты импульса. Практические результаты показывают, что третий метод обеспечивает наилучший результат.

2. Анализ деформации при вырезании малых отверстий (диаметр меньше толщины листа)

Это связано с тем, что станки (в частности, мощные лазерные резаки) не используют метод дробеструйной перфорации при обработке небольших отверстий, а применяют пульсирующий метод пробивания (мягкий прокол).

Это приводит к чрезмерной концентрации лазерной энергии на небольшом участке, выжиганию и деформации необрабатываемой области и ухудшению качества работы. В таких случаях следует изменить программу обработки с пульсирующего прожига (мягкий прокол) на взрывную перфорацию (обычный прокол), чтобы устранить проблему.

Напротив, для лазерных резаков меньшей мощности лучше использовать метод пульсирующего прожига для достижения большей гладкости поверхности при обработке небольших отверстий.

3. Решение проблемы появления заусенцев в заготовках при лазерной резке низкоуглеродистой стали

Основываясь на принципах работы и дизайна Лазерная резка CO2Мы проанализировали следующие основные причины, способствующие образованию заусенцев на заготовках:

- Неправильное позиционирование фокуса лазера вверх и вниз, требующее проверки положения фокуса и настройки в соответствии со смещением фокуса;

- Недостаточная выходная мощность лазера, требующая проверки работы лазерного генератора и, если она в норме, наблюдения и настройки правильных значений выходной мощности на кнопке управления лазером;

- Слишком низкая скорость линии резки, требующая увеличения скорости линии при оперативном контроле;

- Недостаточная чистота режущего газа, требующая обеспечения высококачественным режущим газом;

- Смещение фокуса лазера, требующее проверки положения фокуса и настройки на основе смещения фокуса;

- Нестабильность станка из-за длительного времени работы, в этом случае требуется остановка и повторный запуск.

4. Анализ образования заусенцев в лазере Резка нержавеющей стали и листы с алюминиево-цинковым покрытием

Возникновение вышеописанной ситуации в первую очередь относится к факторам, приводящим к образованию заусенцев при резке низкоуглеродистой стали.

Однако простое увеличение скорость резки не является решением проблемы, так как иногда приводит к неполному проникновению в лист, что особенно заметно при обработке листов с алюминиево-цинковым покрытием.

На этом этапе необходимо рассмотреть другие факторы, связанные со станком, например, необходимость замены сопла или нестабильность движения рельса.

5. Анализ неполной лазерной резки

В результате анализа выяснилось, что основными причинами нестабильной обработки являются следующие ситуации:

- Выбранное сопло лазерной головки не соответствует толщине обрабатываемого листа;

- Скорость линии лазерной резки слишком высока, что требует оперативного контроля для снижения скорости линии.

Кроме того, важно отметить, что когда L3030 станок лазерной резки При резке листов углеродистой стали толщиной более 5 мм требуется замена лазерной линзы с фокусным расстоянием 7,5″.

6. Решение проблемы аномальных искр при резке низкоуглеродистой стали

Такая ситуация может повлиять на гладкость режущей части и качество обработки деталей.

В этом случае, если все остальные параметры в норме, следует обратить внимание на следующее: износ сопла лазерной головки (NOZZEL) - сопло следует своевременно заменить.

Если заменить сопло невозможно, следует увеличить давление рабочего газа для резки; резьба на соединении сопла и лазерной головки ослабла.

Резка должна быть немедленно приостановлена, проверено состояние соединения лазерной головки, и резьба снова должным образом установлена.

7. Выбор точек прокола при обработке лазерной резкой

Принцип работы лазерного луча при лазерной резке заключается в следующем: В процессе резки в центре материала образуется яма после непрерывного лазерного облучения. Затем эта ямка быстро удаляется соосным рабочим потоком воздуха, создавая отверстие в материале.

Это отверстие напоминает отверстие для нарезки резьбы при резке проволоки, с которого лазерный луч начинает контурную резку.

Как правило, направление движения лазерного луча летящей оптической траектории перпендикулярно направлению касательной к контуру реза обрабатываемой детали.

Поэтому с момента начала проникновения лазерного луча в стальную пластину и до начала контурной резки детали происходит значительное изменение его скорости резки в векторном направлении - поворот на 90°.

Направление меняется с перпендикулярного к касательной контура реза на совпадающее с ней, т.е. на угол 0° с касательной контура. Такое резкое изменение направления вектора лазерного луча за короткое время приводит к тому, что обрабатываемый материал имеет довольно грубую поверхность реза.

Поэтому этот аспект необходимо учитывать при использовании лазерной резки для обработки деталей.

Как правило, если в проекте нет требований к шероховатости поверхности реза детали, ручная настройка при программировании лазерной резки не требуется. Управляющее программное обеспечение может автоматически генерировать точки прожига.

Однако если по проекту требуется более высокая степень шероховатости поверхности среза обрабатываемой детали, этот вопрос необходимо решить.

Как правило, при программировании процедуры лазерной резки требуется ручная регулировка начального положения лазерного луча, то есть ручное управление точками прожига.

Первоначально созданные точки прожига в программе лазерной обработки необходимо переместить в разумное положение, чтобы удовлетворить требованиям к точности поверхности обрабатываемой детали.

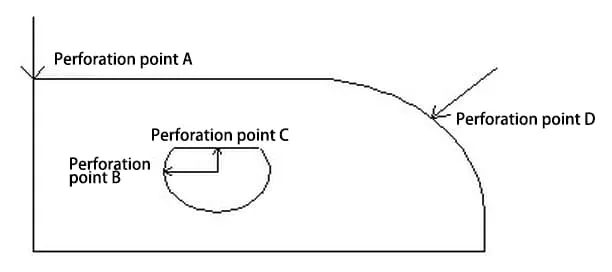

Как показано на рис. 1, если для этого компонента требуется точность по дуге, начальные точки (точки прожига) для программы лазерной резки должны быть установлены на A и C, а не на B и D. Однако если для этого компонента требуется точность только по прямым кромкам, начальные точки для программы лазерной резки должны быть установлены на B и D, а не на A и C.

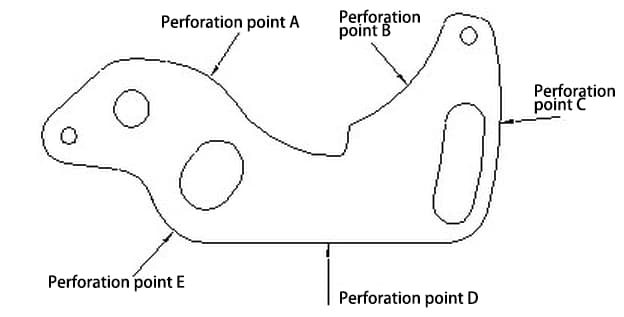

Как показано на рис. 2, если конструкция этого компонента требует точности по дуге, начальная точка (точка прожига) программы лазерной резки может быть установлена только в точке D.

Однако если деталь требует точности только на прямых кромках, мы можем выбрать любую точку, кроме D, в качестве начальной точки (точки прожига) при создании программы лазерной резки.

Лазерная резка детали из листового металла является передовой технологией производства. Она не только значительно сокращает цикл разработки и стоимость изготовления пресс-формы, но и повышает качество и эффективность производства, способствуя техническим и аппаратным инновациям в обрабатывающей промышленности.

В практическом применении нам необходимо постоянно накапливать опыт, углублять понимание и практиковаться. Таким образом, новая технология сможет внести свой вклад в повышение нашей производительности.