I. Процесс выбора привода

При выборе зубчатого цепного привода необходимо подобрать комбинацию цепи и звездочки, чтобы она наилучшим образом соответствовала требованиям. В большинстве случаев этот процесс состоит из нескольких этапов, первым из которых является определение места для установки цепи и звездочки, а также требований к рабочей нагрузке и скорости.

Обычно для определенных условий работы существует более одного типоразмера цепи и звездочки, поэтому лучше всего рассмотреть два-три альтернативных плана, а также принять во внимание другие важные факторы, такие как стоимость, использование запасов и ожидаемый срок службы.

Большинство производителей цепей предоставляют руководства по выбору приводов и техническую поддержку, чтобы помочь пользователям в выборе продукции. Некоторые из них также предоставляют компьютерные программы для упрощения процесса выбора. Если выбранный привод требует значительных финансовых затрат или работает в ненормальных и экстремальных условиях, необходимо обратиться за помощью к производителю цепи.

II. Шаг цепи

Как правило, цепи с малым шагом работают плавно на высоких скоростях. Цепи с большим шагом передают больший крутящий момент, но на более низких скоростях.

III. Ширина цепи

Номинальная мощность зубчатых цепей выражается в значении мощности на единицу ширины цепи. Для любого заданного шага увеличение ширины цепи увеличивает ее прочность. Номинальная мощность увеличивается, а вместе с ней и стоимость. Если заданным требованиям удовлетворяют несколько вариантов ширины цепи, то для снижения затрат обычно выбирают цепь с меньшей шириной. Однако увеличение ширины цепи может сделать привод более надежным и ударопрочным.

IV. Фактор условий труда

В таблице 1 приведены коэффициенты условий работы. Коэффициенты условий работы используются для определения нагрузочных характеристик источника энергии и приводимого оборудования. При выборе зубчато-цепного привода необходимо использовать соответствующий коэффициент условий работы, чтобы получить удовлетворительные характеристики передачи и срок службы. Неправильное использование коэффициентов условий работы может привести к преждевременному повреждению приводного устройства.

Таблица 1 Факторы условий труда

| Приложение | Тип главного движителя | ||

| A | B | ||

| Смеситель | Полностью гидравлический | 1.1 | 1.3 |

| Гидравлический, переменной плотности | 1.2 | 1.4 | |

| Оборудование для пекарни | Тестомешалка | 1.2 | 1.4 |

| Оборудование для пивоварения и розлива | Машина для розлива | 1 | 1.2 |

| Котлы, посуда, сусловарочные котлы | 1 | 1.2 | |

| Накипь в бункере (частый запуск) | 1.2 | 1.4 | |

| Оборудование для производства кирпича и керамики | Шнековый питатель, режущий стол | 1.3 | 1.5 |

| Кирпичная машина, сухой пресс, гранулятор | 1.4 | 1.6 | |

| Машины для смешивания, перемешивания, вальцевания | 1.4 | 1.6 | |

| Центрифуга | 1.4 | 1.6 | |

| Компрессор | Центробежные и роторные | 1.1 | 1.3 |

| Рециркуляционные (1 цилиндр или 2 цилиндра) | 1.6 | 1.8 | |

| Поршневые (3 цилиндра и более) | 1.3 | 1.5 | |

| Кран | Главный подъемный механизм (средняя нагрузка) | 1.2 | 1.4 |

| Главный подъемный механизм (тяжелый груз) | 1.4 | 1.6 | |

| Дробилка | Шаровая мельница, вальцовая машина, щековая дробилка | 1.6 | 1.8 |

| Земснаряд | Транспортировочные механизмы, подъемные барабаны | 1.4 | 1.6 |

| Зажимы, экраны | 1.6 | 1.8 | |

| Вентиляторы и воздуходувки | Центробежный, пропеллер, тип лопастей | 1.3 | 1.5 |

| Воздуходувка с принудительной подачей воздуха | 1.5 | 1.7 | |

| Зерноразмольное оборудование | Просеивание, очистка, сепараторы | 1.1 | 1.3 |

| Размольные и молотковые мельницы | 1.2 | 1.4 | |

| Валковая мельница | 1.3 | 1.5 | |

| Генераторы и возбудители | 1.2 | 1.4 | |

| Станки | Расточные станки, фрезерные станки | 1.1 | 1.3 |

| Шлифовальные, токарные, сверлильные станки | 1 | 1.2 | |

| Миксеры, сушилки Yankee | 1.3 | 1.5 | |

| Каландры, сушилки, бумагоделательные машины | 1.2 | 1.4 | |

| Триммеры, намотчики | 1.5 | 1.7 | |

| Машины для снятия кожуры, оборудование | 1.6 | 1.8 | |

| Полиграфическое оборудование | Листовые печатные машины, литографические печатные машины, фальцевальные машины | 1.2 | 1.4 |

| Скорняжные машины, бумагорезательные машины, ротационные печатные машины | 1.1 | 1.3 | |

| Журнальные, газетные печатные машины | 1.5 | 1.7 | |

| Насосы | Центробежные насосы, шестеренчатые насосы, кулачковые насосы, лопастные насосы | 1.2 | 1.4 |

| Шламовые насосы | 1.6 | 1.8 | |

| Трубопроводный насос | 1.4 | 1.6 | |

| Поршневой насос (1 цилиндр или 2 цилиндра) | 1.6 | 1.8 | |

| Поршневой насос (более 3 цилиндров) | 1.3 | 1.5 | |

| Оборудование для производства резины и пластмасс | Каландр, валковая машина, машина для производства труб, машина для ламинирования шинного корда | 1.5 | 1.7 |

| Миксер Banbury | 1.5 | 1.7 | |

| Смеситель | 1.6 | 1.7 | |

| Экструдер | 1.5 | 1.8 | |

| Просеивающая машина | Конус, роторный | 1.2 | 1.4 |

| Роторный, гравийный, каменный, вибрационный тип | 1.5 | 1.7 | |

| Автоматический питатель угля | 1.1 | 1.3 | |

| Текстильная промышленность | Рама для ткани, каландр, ткацкий станок | 1.1 | 1.3 |

Тип A: Гидравлическая трансмиссия для двигателей внутреннего сгорания, гидротрансформаторов, электродвигателей, турбин или гидромоторов.

Предельный двигатель типа B: механическая трансмиссия для двигателей внутреннего сгорания.

V, количество зубьев звездочки

Чтобы обеспечить долговечность передачи и плавность работы, звездочка должна иметь не менее 21 зуба. Использование звездочки При меньшем количестве зубьев в передаче может увеличиться вибрация и шум из-за эффекта многоугольника. Диаметр каждой ступицы звездочки должен быть достаточным для обработки отверстия монтажного вала и шпоночного паза. В таблице 2 приведены максимальные рекомендуемые размеры диаметров отверстий для стандартных звездочек с 33 зубьями и менее.

Зубчатые звездочки ANSI не должны иметь менее 12 зубьев, а количество зубьев на больших звездочках обычно не превышает 120 зубьев.

После износа зубчатой цепи ее фактический шаг увеличивается, в результате чего цепь попадает на зубья колеса с большим шагом. Если удлинение слишком велико, цепь может начать проскакивать или соскакивать, повреждая цепь и звездочку. Максимально допустимое удлинение (%) цепи составляет 200/N, где N - количество зубьев на большой звездочке.

Таблица 2 Максимальный диаметр отверстия для стандартных зубчатых звездочек (единицы измерения: дюймы)

| Количество зубов | Отверстие со стандартным шагом цепи | ||||||

3/8 | 1/2 | 5/8 | 3/4 | 1 | 11/2 | 2 | |

| 17 | 7/8 | 13/8 | 13/4 | 21/16 | 23/4 | 41/8 | 51/4 |

| 19 | 11/4 | 15/8 | 2 | 23/8 | 31/4 | 43/4 | 6 |

| 21 | 15/16 | 17/8 | 25/16 | 23/4 | 33/4 | 51/2 | 7 |

| 23 | 11/2 | 21/8 | 25/8 | 31/4 | 41/4 | 61/2 | 73/4 |

| 25 | 13/4 | 23/8 | 215/16 | 35/8 | 43/4 | 73/8 | 87/8 |

| 27 | 17/8 | 25/8 | 31/4 | 315/16 | 55/16 | 77/8 | 95/8 |

| 29 | 21/16 | 213/16 | 35/8 | 43/8 | 59/16 | 9 | 105/8 |

| 31 | 21/8 | 31/16 | 313/16 | 41/2 | 65/16 | 915/16 | 111/8 |

| 33 | 25/16 | 31/4 | 41/4 | 415/16 | 615/16 | 1011/16 | 123/8 |

VI. Упрочнение зубьев звездочек

Чтобы максимально продлить срок службы передачи, зубья звездочки должны быть закалены. Однако в некоторых случаях, например, когда звездочка большая, с более чем 50 зубьями, а нагрузка и скорость низкие, незакаленные зубья также могут обеспечить хороший срок службы.

VII. Угол обхвата цепи малой звездочки

Чтобы обеспечить нормальное зацепление и предотвратить перескакивание цепи, угол обхвата малой звездочки должен составлять не менее 120°. Если передаточное отношение составляет 3:1 или меньше, это требование выполняется естественным образом. Угол обхвата цепи рассчитывается по следующей формуле.

A=180°-2arcsin[(D-d)/2C]

Где

- A - угол обхвата цепи (°);

- D - диаметр большой звездочки (дюйм);

- d - диаметр малой звездочки (дюйм);

- C - межосевое расстояние (дюйм).

VIII. Коэффициент привода

Передаточное число зубчатой цепи может достигать 12:1, но обычно более экономичным и практичным является передаточное число ниже 8:1. При передаточном отношении выше этого значения часто требуется двухступенчатый привод.

IX. Длина цепи

Общее количество звеньев в цепи должно быть четным. При нечетном количестве звеньев необходимо использовать переходное звено, что снижает пропускную способность и увеличивает стоимость. В зубчатых цепях различных типов и ширины переходные звенья не используются.

X. Межосевое расстояние

Если межосевое расстояние не определено заранее, лучше всего обеспечить угол поворота малой звездочки не менее 120° или принять минимальное значение в соответствии с другими практическими условиями применения. Поскольку для заданного передаточного отношения меньшее межосевое расстояние требует более короткой цепи, что позволяет уменьшить количество деталей, подверженных износу, и снизить затраты. Большее межосевое расстояние означает более длинную цепь, что может вызвать вибрацию и ускорить износ, усложняя техническое обслуживание.

XI. Минимальное межцентровое расстояние

Минимальное межосевое расстояние должно исключать возможность взаимодействия двух звездочек, а также обеспечивать угол наворачивания цепи малой звездочки до 120°. Чтобы звездочки не мешали друг другу, центральное расстояние должно быть больше суммы радиусов внешних окружностей двух звездочек. Если передаточное отношение 3:1 или меньше, центральное расстояние может быть настолько большим, насколько это необходимо, а малый угол заворота звездочек будет соответствовать стандарту. Для больших передаточных чисел угол обхвата цепи следует рассчитывать по формуле, упомянутой ранее при выборе центрального расстояния.

XII, Практическое центральное расстояние

Как правило, центральное расстояние не должно превышать длину 60 звеньев цепи. Если центральное расстояние слишком велико, провисание цепи будет чрезмерным.

XIII, Регулируемое межцентровое расстояние

Межосевое расстояние следует по возможности регулировать, чтобы после износа можно было подтянуть цепь для обеспечения нормальной передачи. Для оценки требуемой регулировки для данного привода необходимо умножить максимально допустимую скорость удлинения на начальное межосевое расстояние и сделать регулировку как можно ближе к длине двух звеньев цепи.

XIV, фиксированное межцентровое расстояние

Когда межосевое расстояние может быть только фиксированным, а натяжные устройства, такие как колеса для натяжения цепи или другие методы, не могут быть использованы, особенно важно поддерживать соответствующее натяжение цепи при проектировании привода. Типичная практика заключается в строгом контроле длины цепи и межосевого расстояния используемых звездочек. Иногда производители цепей рекомендуют немного увеличить точное межосевое расстояние, чтобы убедиться, что цепь имеет правильное натяжение после короткого пробного прогона.

При использовании цепей, как правило, рекомендуется выбирать цепи большей ширины, чем требуется, что позволяет эффективно снизить нагрузку на шарниры цепи, уменьшить скорость износа и продлить срок службы привода с фиксированным центром. Для приводов с фиксированным центром расстояния конкретные рекомендации можно получить у производителей цепей.

XV, Цепь Саг Космос

После износа и удлинения цепи ее провисание на слабой стороне увеличивается. Необходимо обеспечить достаточное пространство вокруг приводного устройства для учета износа.

XVI, цепной натяжитель

Для поддержания правильного натяжения цепи можно использовать натяжной ролик или башмак на слабой стороне цепи. Ведомый ролик должен быть установлен на внутренней стороне привода, а башмак - на внешней. Прежде чем использовать башмачный натяжитель, убедитесь, что используемая цепь совместима с ним. Многие цепи со звездочками не имеют "заднего прогиба", что может привести к серьезному повреждению башмака.

XVII, Приводное устройство

Общие схемы расположения приводов были представлены в предыдущих статьях.

1. Привод с переменной скоростью

Когда привод работает в определенном диапазоне, необходимо убедиться, что цепь способна работать при максимальной нагрузке и скорости. Иногда цикл нагрузки (процентное соотношение времени работы при различных нагрузках и скоростях) является очень четким, и его необходимо учитывать при определении ожидаемого срока службы цепи перед окончательным выбором цепи.

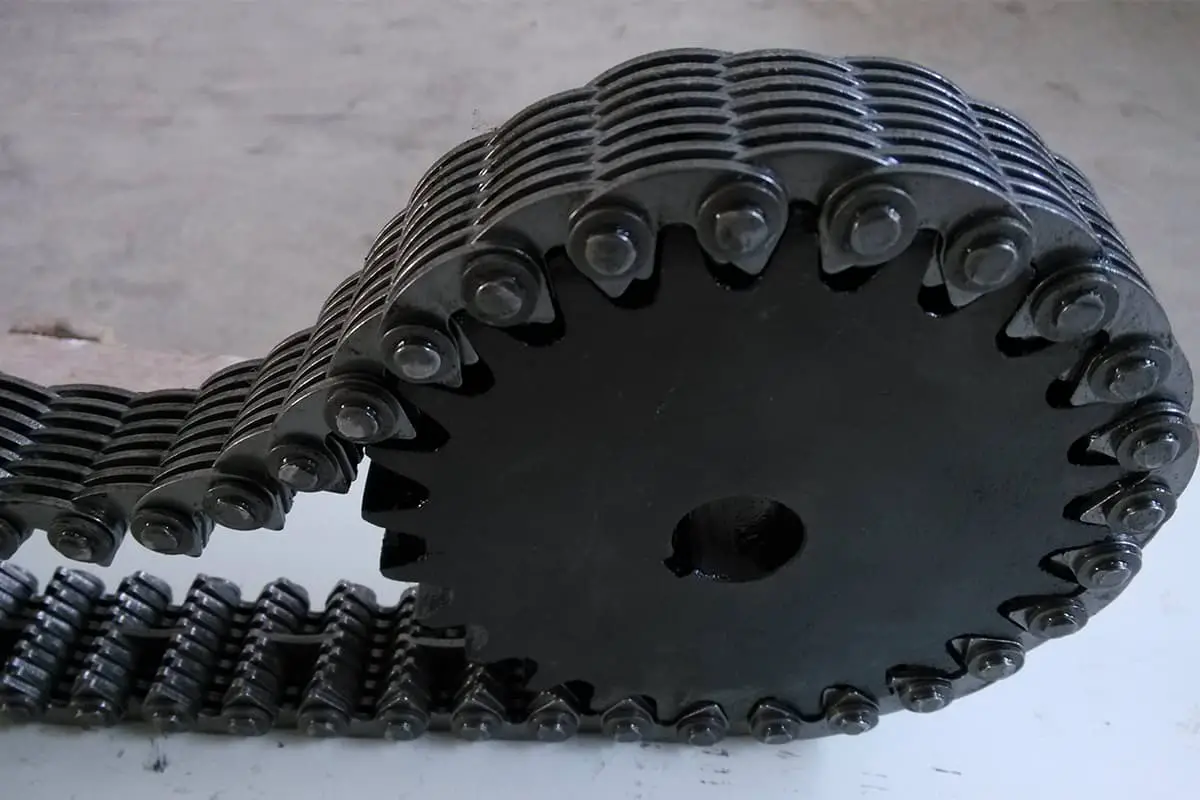

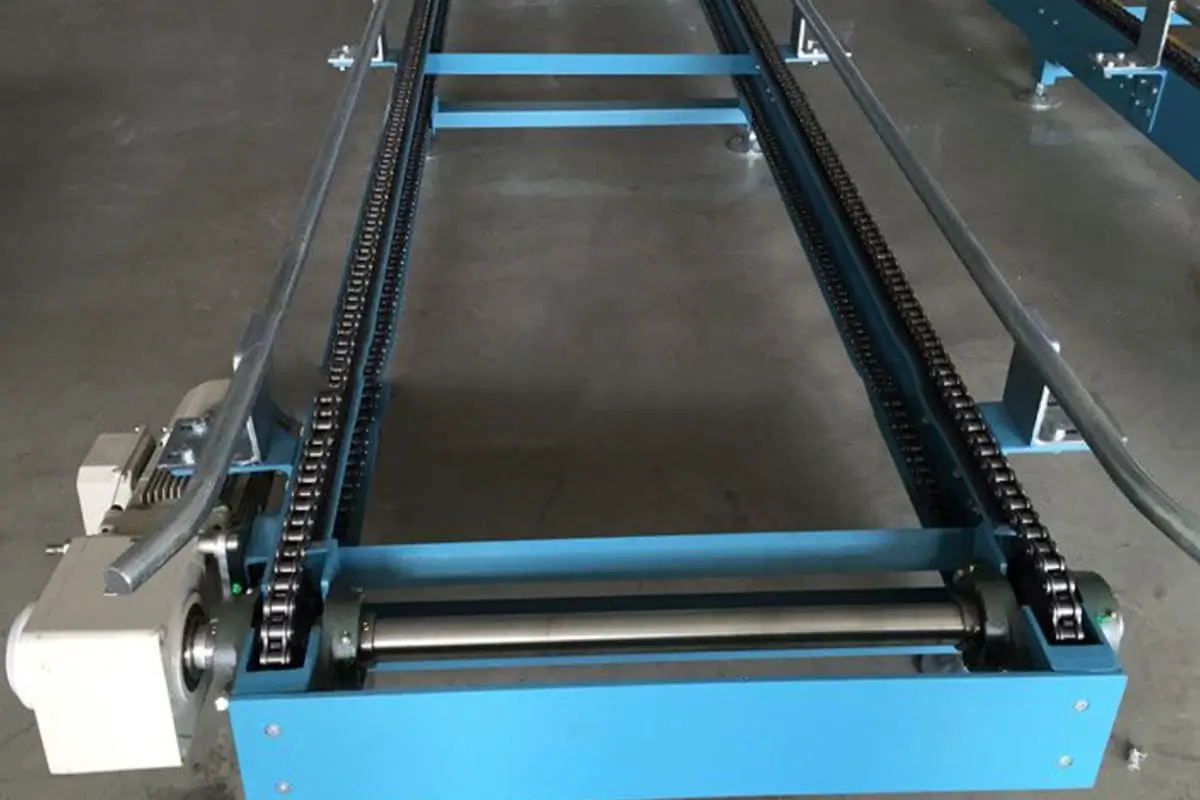

2. Несколько приводных звездочек

При наличии нескольких приводных звездочек (см. рисунок ниже) часто используются цепи с двусторонними звездочками, которые могут приводить звездочки с обеих сторон цепи. Цепи с двусторонними звездочками бывают разных форм, и при проектировании цепных приводов с двусторонними звездочками следует консультироваться с производителями цепей.