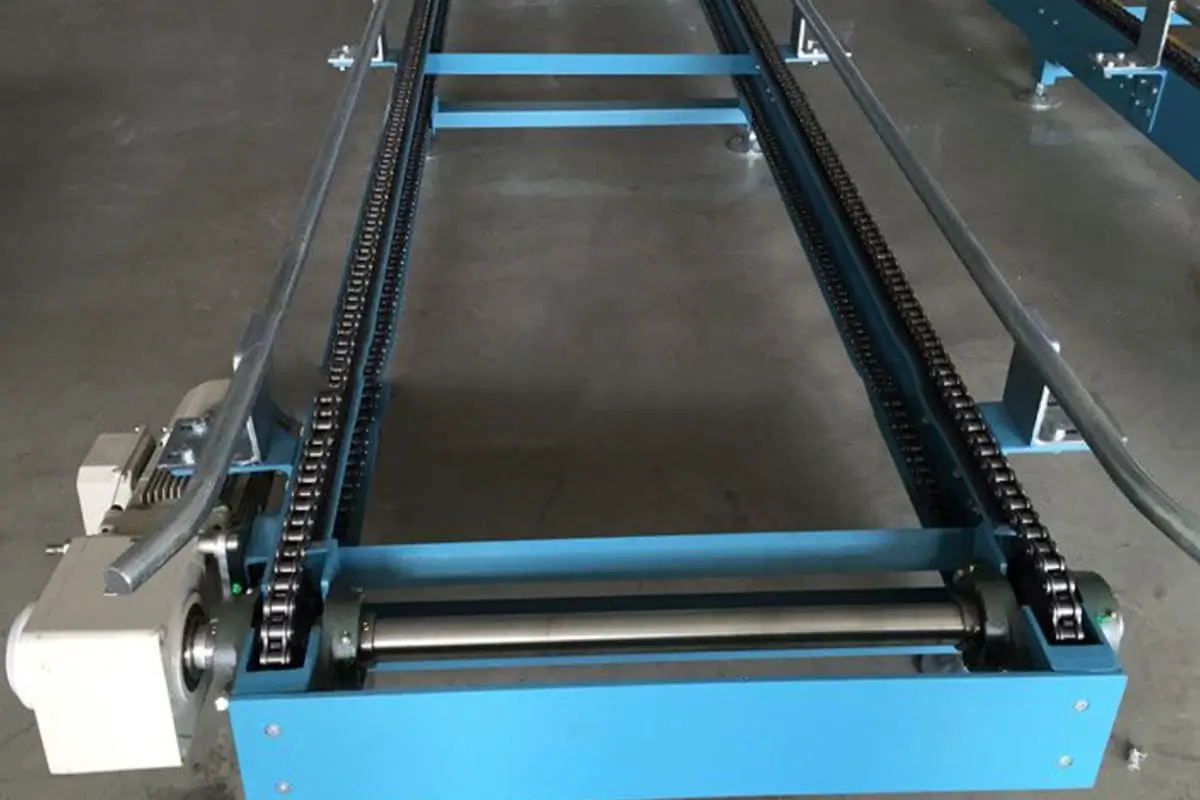

I. Тип конвейера

Проектировщикам необходимо выбрать один из двух типов режимов транспортировки, а именно:

(1) Материал полностью поддерживается и переносится цепью и навесным оборудованием. К этой категории относятся конвейеры опорного, юбочного, желобчатого, пластинчатого, поперечного и напольного типов.

(2) Материал скользит по поверхности конвейера под действием отбойников или других приспособлений, при этом цепь не поддерживает транспортируемый материал. К этой категории относятся конвейеры толкающего и скребкового типа.

Окончательный выбор типа конвейера также зависит от следующих условий:

- Преимущества и недостатки каждого типа применения.

- Первоначальная установка и ежедневные расходы.

- Необходимый срок службы и затраты на обслуживание.

- Скорость конвейера.

- Длина конвейера.

- Метод погрузки.

Для нестандартных или сложных конвейеров необходимо проконсультироваться с производителями роликовых цепей, так как в таких случаях требуется больше опыта, чтобы сделать лучший выбор.

II. Ширина и высота конвейера

Конвейер должен иметь достаточную ширину для размещения предметов или транспортировки материалов, а также достаточную высоту для прохода навесного оборудования, приспособлений и перемещаемых предметов. В то же время должно быть достаточно места по высоте для возврата выгруженных приспособлений и оборудования. Проектировщики должны тщательно учитывать все ограничения физических условий, прежде чем определять размер цепного конвейера.

III. Длина конвейера и расстояние между центрами валов

Длина конвейера зависит от сопротивления трения тяговой цепи и веса транспортируемого материала, а также от предельной номинальной мощности цепи. Чем больше длина конвейера, тем больше требуется сила тяги и тем меньше относительная грузоподъемность транспортируемого материала.

Межосевое расстояние приводного вала обычно равно длине конвейера, но иногда оно больше, поскольку вспомогательные загрузочные и разгрузочные устройства, размещенные на обоих концах конвейера, требуют увеличения межосевого расстояния.

IV. Загрузка конвейера

Любой процесс загрузки конвейера должен быть максимально плавным, чтобы избежать ударов. Если возможно, загрузка конвейера должна осуществляться с использованием методов позиционирования и скольжения, чтобы уменьшить колебания от тряски и грубой загрузки. Желоба или бункеры, используемые для загрузки конвейера, должны располагаться по возможности посередине двух конвейерных цепей, иначе одна сторона конвейерной цепи может изнашиваться быстрее, чем другая.

V. Производительность транспортировки

Производительность конвейера - это количество материала (по весу или количеству), которое конвейер перемещает за единицу времени, и рассчитывается она по следующей формуле:

Wc=60WS

Где

- W - производительность транспортировки (фунт-фут/ч или шт/ч);

- W - количество транспортируемого материала (фунты на фут или штуки на фут);

- S - скорость транспортировки (фут/мин).

VI. Скорость транспортировки

Необходимая производительность определяет скорость транспортировки, которая ограничивается типом транспортируемого материала, способом транспортировки, а также методами загрузки и разгрузки.

VII. Накопление

Иногда пользователям необходимо временно остановить транспортировку предметов без остановки конвейера, что требует наличия накопительного пространства. Накопительные пространства часто используются в конвейерах толкающего и скребкового типа.

С помощью определенного устройства, поднимающего груз или опускающего цепь, груз помещается на платформу или неподвижную ленту, в то время как конвейерная цепь под грузом продолжает работать в обычном режиме. Подвешивание грузов таким образом не увеличивает натяжение цепи, а наоборот, уменьшает его.

Иногда в пластинчатых конвейерах встречаются участки отставания, где устройство удерживает груз на месте, пока конвейерная лента скользит под ним. Остановка груза таким образом значительно увеличивает натяжение цепи, поэтому участок отставания должен быть как можно короче. Конвейеры непрерывного действия выделяют много тепла при загрузке грузов, поэтому время задержки должно быть как можно меньше.

VIII. Типы цепей

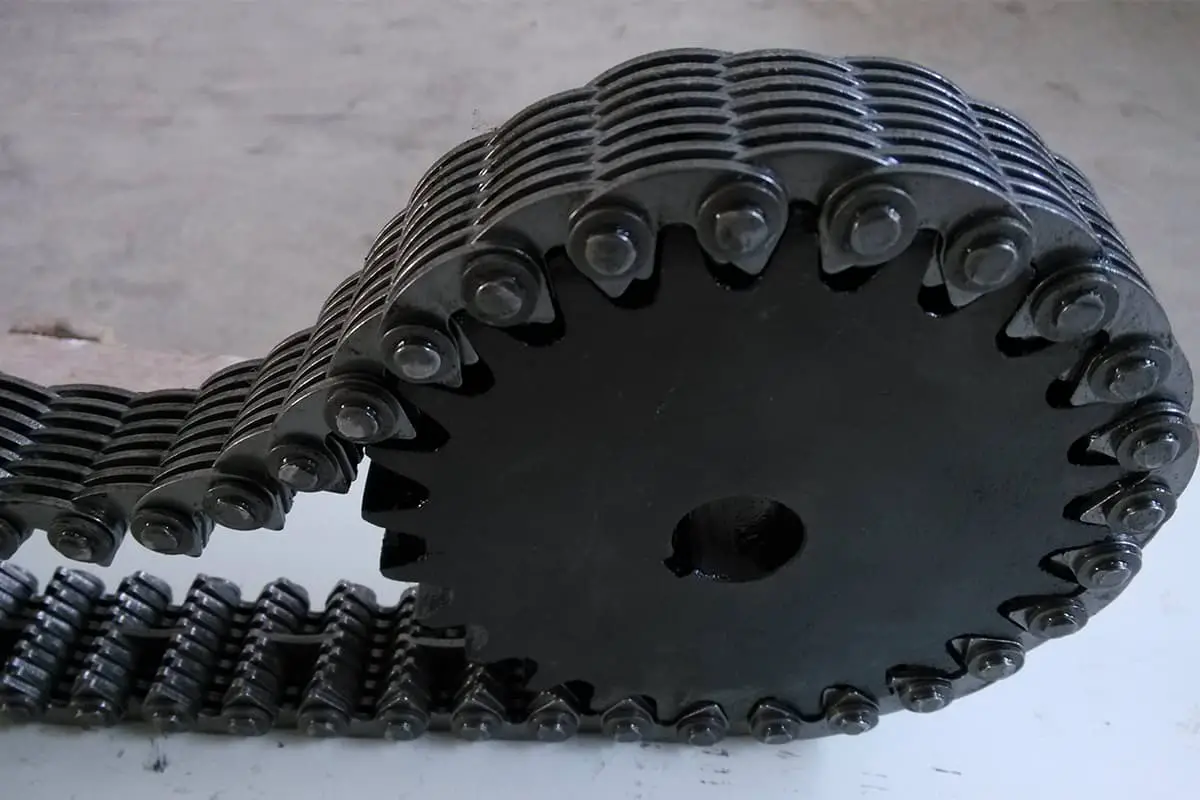

1. Прецизионные роликовые цепи

Прецизионные роликовые цепи с насадками часто используются в конвейерах. Эти цепи и используемые стандартные приспособления приведены в стандарте ASME B29.1. Некоторые производители предлагают прецизионные роликовые цепи для конвейеров с прямыми боковыми пластинами. Прецизионные роликовые цепи обычно используются в тех случаях, когда размеры звездочек ограничены или когда требуется высокая плавность передачи.

2. Роликовые цепи с двойным шагом для конвейеров

Роликовые цепи с двойным шагом для конвейеров также используются в конвейерах. Эти цепи и используемые стандартные приспособления показаны в ASME B29.4. Роликовые цепи с двойным шагом для конвейеров имеют прямые боковые пластины, а ролики могут быть большого и малого диаметра.

Роликовые цепи малого диаметра обычно используются в вертикальных конвейерах или конвейерах малой протяженности, где цепь движется, скользя по краю пластины цепи. Роликовые цепи большого диаметра обычно используются для транспортировки на большие расстояния, чтобы уменьшить силу трения.

3. Роликовые цепи с полыми штифтами

Цепи с полыми штифтами используются почти исключительно в конвейерах с перекладинами. Цепи с полыми штифтами также бывают одношаговыми и двухшаговыми, а ролики могут быть большого и малого диаметра.

IX. Шаг цепи

Выбор конвейерной цепи обычно основывается на рабочей нагрузке, причем рабочая нагрузка цепи соответствует шагу. Кроме того, шаг ограничивается размерами транспортируемых изделий и пространством, необходимым для навесного оборудования. Цепи с малым шагом (35-80) обычно используются для конвейеров небольшой протяженности или когда требуется плавная работа. Цепи с крупным шагом (100-200, или c2040-c2160) обычно используются для конвейеров большой протяженности с относительно низкими скоростями.

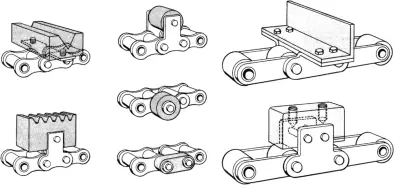

X. Навесное оборудование для цепей

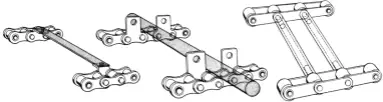

На рисунке 1 показаны некоторые специализированные насадки, а на рисунках 2 и 3 - их использование.

На рисунке 2 показана установка навесного оборудования для однорядных цепей. В левой части рисунка V-образные блоки закреплены с помощью навесного оборудования A-1 и M-1, которое часто используется для транспортировки цилиндрических предметов. На верхнем и среднем изображениях в центральной части рисунка показаны цепи с роликами, закрепленными с помощью навесного оборудования M-1 и D-1. Ролики с насадками М-1 позволяют транспортируемым предметам "прижиматься" к цепи для контакта с трением качения, а ролики с насадками D-1 обычно служат для поддержки цепи за счет трения качения.

На нижнем рисунке посередине показаны резиновые блоки, установленные с помощью насадок D-3, которые обеспечивают высокое трение транспортируемой поверхности. На правом верхнем рисунке показаны угловые утюги, соединенные с насадками K-2 для формирования толкающих пластин. На правом нижнем рисунке показана цепь с навесным оборудованием M-2, установленным с помощью резьбовых подшипниковых блоков.

На рисунке 3 показаны три типа комбинаций двойных цепей. На левом рисунке показаны планки, установленные с навесным оборудованием A-1. На среднем рисунке навесное оборудование M-35 используется в качестве распорок и локаторов для транспортировки длинных предметов. На правом рисунке показаны длинные трубы, установленные с навесным оборудованием D-3 в качестве транспортировочной поверхности, что также может быть достигнуто с помощью полых штифтовых цепей и удлиненных поперечин.

XI. Опора конвейерной цепи

Как правило, несколько несущих цепей опираются на направляющие или рельсы. Если конвейерная цепь имеет ролики большого диаметра, то роликовая цепь обычно опирается на ролики, проходящие по направляющим; если конвейерная цепь имеет ролики малого диаметра, то роликовая конвейерная цепь обычно опирается на скольжение по нижнему краю пластины цепи. Когда конвейерная цепь имеет ролики малого диаметра, несущий край цепи не должен опираться на ролики, так как это может привести к тому, что ролики не будут вращаться и станут плоскими.

Когда межосевое расстояние привода превышает 80 звеньев, обратную сторону конвейерной цепи необходимо поддерживать, так как слишком длинная обратная сторона без поддержки провисает и может значительно увеличить натяжение цепи. Обычно натяжение цепи значительно уменьшается после установки опоры на обратную сторону.

Кроме того, провисание обратной стороны может иногда вызывать "залипание" препятствий из-за износа и удлинения, чего не происходит в новых конвейерах. Поддержка обратной стороны также может уменьшить колебания и раскачивание.

В большинстве конвейеров возвратная сторона возвращается путем скольжения пластинчатой кромки цепи по направляющей или путем скольжения крепежных деталей по платформе. Даже для роликовых цепей большого диаметра возврат осуществляется путем скольжения по направляющей или платформе, так как навесные элементы цепи или их крепежные детали обычно не позволяют роликам работать на возвратной стороне.

XII. Привод конвейера

Мощность конвейера должна быть размещена на головном валу для привода, который обычно находится на разгрузочном конце конвейера, так что цепь имеет максимальное натяжение только на несущей стороне, когда конвейерная цепь работает.

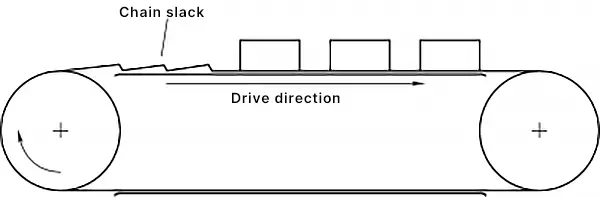

Поскольку срок службы конвейерной цепи зависит от нагрузки и ее продолжительности, если конвейер приводится в движение хвостовым валом, то под нагрузкой оказываются обе стороны всей цепи, что сокращает относительный срок службы. Привод от хвостового вала также приводит к тому, что накопленная слабина цепи скапливается на звездочке хвостового вала (см. рис. 4), что может вызвать проблемы с загрузкой конвейера или привести к пропуску зубьев цепи на звездочке.

XIII. Звездочки

1. Размер звездочки

Большинство конвейеров имеют одинаковый размер звездочек на переднем и заднем валах. Если не стремиться к плавности, то для цепей с двойным шагом на низкоскоростных конвейерах можно использовать звездочку с 6 эффективными зубьями. Однако для достижения относительно идеального эффекта передачи требуется более 15 эффективных зубьев.

Для одношаговых цепей звездочка должна иметь не менее 15 зубьев. Если требуется высокая плавность хода, звездочка должна иметь 21 зуб или больше, чтобы уменьшить эффект многоугольника. Однако если пространство ограничено, количество зубьев следует выбирать исходя из имеющегося пространства.

2. Закалка зубьев звездочки

Закалка зубьев звездочек применяется в основном в следующих случаях:

- Абразивные среды.

- Использование звездочки с менее чем 15 зубами.

- Высокая скорость: скорость более 150 футов/мин

- Высокая нагрузка: нагрузка, превышающая 50% от номинальной мощности.

3. Подбор звездочек

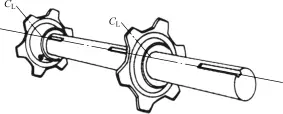

На конвейерах с несколькими параллельными цепями передачи очень важна точная центровка звездочек головного вала (см. Рисунок 5). Звездочки должны быть заказаны в комплекте, соединены ключами, чтобы образовать прямую линию, симметрично подобраны и промаркированы.

При установке звездочек хвостового вала одна из них крепится к валу с помощью шпонки и вращается вместе с валом, в то время как другая звездочка свободно устанавливается на вал, фиксируется с обеих сторон стопорными кольцами и может свободно вращаться на валу, автоматически уравновешивая неравномерный износ двух цепей.

XIV. Натяжные устройства

Большинство конвейеров нуждаются в натяжных устройствах для регулировки натяжения цепи. Натяжные устройства - это устройства, которые регулируют межосевое расстояние вала, и на конвейерах обычно устанавливают натяжные устройства на загрузочном конце для регулировки удлинения цепи вследствие износа.

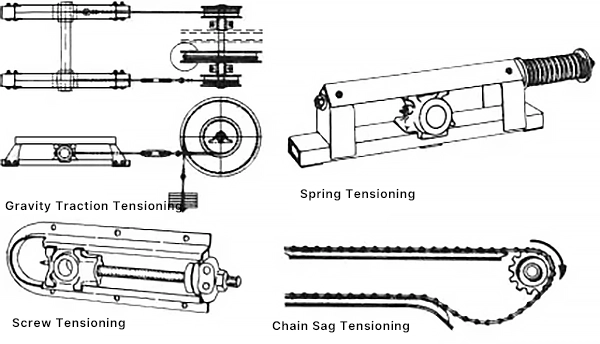

Натяжные устройства также служат для ослабления цепи при ее установке и обслуживании. Натяжное устройство должно быть отрегулировано в соответствии с оптимальным рабочим состоянием конвейера. Существует четыре основных типа натяжных устройств: винтовые, пружинные, гравитационные и цепные. Эти четыре типа показаны на рисунке 6.

XV. Натяжение и провисание цепи со стороны подвеса

В большинстве конвейеров большой протяженности большая часть длины цепи обратной стороны должна поддерживаться. Вес висящей или частично висящей незакрепленной цепи - это фактор, который нельзя игнорировать при расчете натяжения всей цепи, поскольку общая нагрузка на цепь также повлияет на расчеты нагрузки на подшипники и валы, а повышенное натяжение этой части висящей цепи не учитывается при расчете мощности конвейера.

При использовании натяжных устройств можно оставить 30-50 звеньев цепи в качестве неподдерживаемой длины, чтобы учесть удлинение цепи при износе. Эта часть подвески также обеспечивает достаточное натяжение со стороны слабины для предотвращения таких явлений, как проскакивание цепи при больших нагрузках.

Необходимо предусмотреть достаточное пространство для провисания цепи. Если провис длиннозвенной цепи слишком мал, это значительно увеличит усилие на подшипники и цепь. Провисание цепи должно быть не менее 3% от длины провисания.

XVI. Упругое удлинение

Роликовые цепи претерпевают упругие изменения под действием силы. Если сила меньше предела текучести цепи, то после снятия внешней силы цепь может почти полностью удлиниться до первоначальной длины. Величина упругого удлинения рассчитывается по следующим двум формулам:

Для цепей с одинарным шагом d=0,15PC/12500p²

Для цепей с двойным шагом d=0,15PC/3125p²

Где

- d - общее упругое удлинение (в);

- P - натяжение цепи (фунт-сила);

- C - длина конвейера (футов);

- p - шаг цепи (дюйм).

Величина упругого удлинения для конвейеров большой протяженности будет больше. Если длина транспортировки превышает 20 футов, независимо от того, что транспортируется, необходимо рассчитать упругое удлинение, и погрешность расчета должна быть в пределах 0,5 дюйма. Упругое удлинение также должно быть рассчитано, если цепь используется для точного шага.