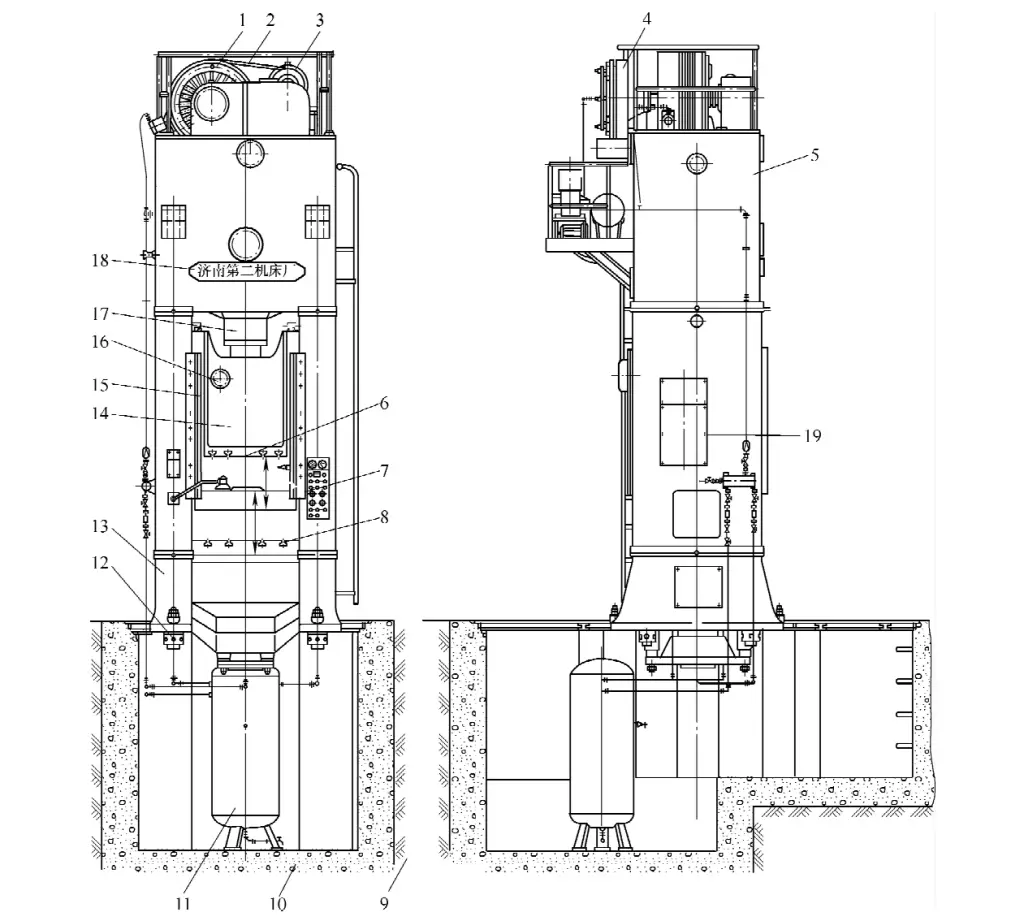

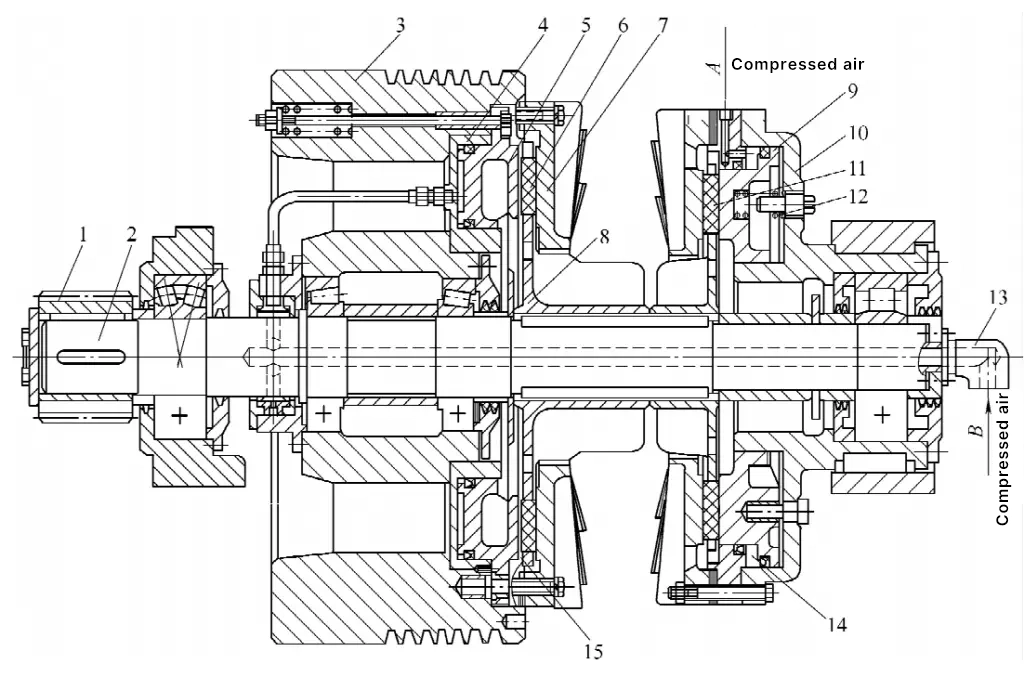

На рисунке 1 представлена основная конструкция закрытого одноточечного пресса. В состав открытого пресса входят рама (станина), система передачи, сцепление, тормоз, шатун и механизм скольжения, а также вытяжная подушка под рабочим столом. К закрытым прессам относятся закрытые одноточечные прессы, закрытые двухточечные прессы и закрытые четырехточечные прессы.

1 - Маховик

2 - клиновой ремень

3 - Малый шкив

4 - Сцепление

5 - Верхняя поперечная балка

6 - Нижняя поверхность горки

7 - Электрический распределительный щит

8 - Плита для рабочего стола

9 - Основание

10 - Бетон

11 - Воздушный резервуар

12 - Затяните винт

13 - Машинное основание

14 - Слайдер

15 - Направляющая шина

16 - Отверстие для смазочного масла

17 - Шатун

18 - Заводская табличка производителя

19 - Табличка с техническими параметрами

Пресс закрытого типа с ползуном, приводимым в движение одним шатуном, называется закрытым одноточечным прессом; пресс с ползуном, приводимым в движение двумя шатунами, называется закрытым двухточечным прессом; пресс с ползуном, приводимым в движение четырьмя шатунами, называется закрытым четырехточечным прессом. Закрытые многоточечные прессы имеют не только большой тоннаж, но и очень большие размеры рабочего стола, что позволяет штамповать крупные и сверхкрупные детали, такие как кузова автомобилей, крупные детали обшивки и т.д.

I. Система передачи механических прессов

Трансмиссионная система закрытого механический пресс гораздо сложнее, чем у открытого пресса, и включает в себя, в основном, главный двигатель, малый шкив, клиновой ремень, большой шкив и маховик, сцепление и тормоз, шестерни, коленчатый вал или эксцентриковое колесо, бабку (верхнюю поперечную балку), передаточный вал, шпиндель и т.д.

Система передачи - это сердце механического пресса. Ее номинальное давление F 公称 Усилие штамповки, необходимое для процесс штамповкиШтамповочные работы осуществляются благодаря работе системы передачи.

В то же время она непосредственно реализует количество ходов ползуна в минуту, а также усилие штамповки и выход штамповочной работы при различных угловых положениях кривошипа коленчатого вала. Таким образом, система передачи является наиболее важным и ответственным компонентом механического пресса.

Энергия для работы системы передачи механического пресса поступает от электродвигателя. Когда электродвигатель включается и запускается, вращательная сила двигателя передается на маховик через небольшой шкив на внешнем конце вала двигателя посредством клинового ремня.

В нерабочем состоянии сцепление отключено, и маховик свободно вращается, накапливая энергию, готовую для выполнения достаточной работы по штамповке во время обработки; когда сцепление включено, вращательная сила электродвигателя может приводить в движение коленчатый вал через сцепление, тянуть шатун, установленный на кривошипе коленчатого вала, и тянуть ползун для вертикального перемещения вверх и вниз вдоль направления штамповки в пределах направляющей шины.

II. Сцепление и тормозная система механических прессов

В прессах используются двигатели с большой мощностью, медленным запуском и большим пусковым током. Когда двигатель останавливается, ему требуется некоторое время для полной остановки из-за инерции вращения ротора. Комбинация муфты и тормоза может управлять механическим прессом для запуска или остановки во время вращения двигателя, что отвечает требованиям высокоскоростной штамповки и мгновенной остановки механического пресса.

1. Сцепление для механических прессов

Муфты, используемые в открытых прессах китайского производства, особенно с номинальным давлением 1600 кН или меньше, в основном используют жесткие муфты с простой конструкцией и низкой стоимостью. Существует множество типов муфт для механических прессов, которые обычно делятся на жесткие муфты и фрикционные муфты.

К распространенным жестким муфтам относятся зубчатые муфты, муфты со скользящим штифтом и муфты с поворотной шпонкой. Среди них муфта с поворотной шпонкой имеет лучшие характеристики и в настоящее время заменила зубчатые муфты и муфты с подвижным штифтом и широко используется в открытых механических прессах китайского производства.

Преимущества жестких муфт: простая и компактная конструкция, небольшие размеры, простота изготовления, простота обслуживания, низкая стоимость изготовления и низкая стоимость использования, отсутствие необходимости в сжатом воздухе. Недостатки: малая передача крутящего момента, невозможность остановить ползун в любом положении, небезопасная эксплуатация, сопровождается ударами и вибрацией при включении.

Применение жестких муфт больше подходит для небольших открытых прессов. Поскольку тоннаж небольшой, передаваемый крутящий момент также не велик. Чтобы уменьшить удар при включении, жесткая муфта может быть установлена на коленчатом валу. Небольшие прессы обычно имеют небольшую высоту, а ползун - маленький. При регулировке матрицы маховик можно вращать вручную, не прибегая к толчку стандарта хода.

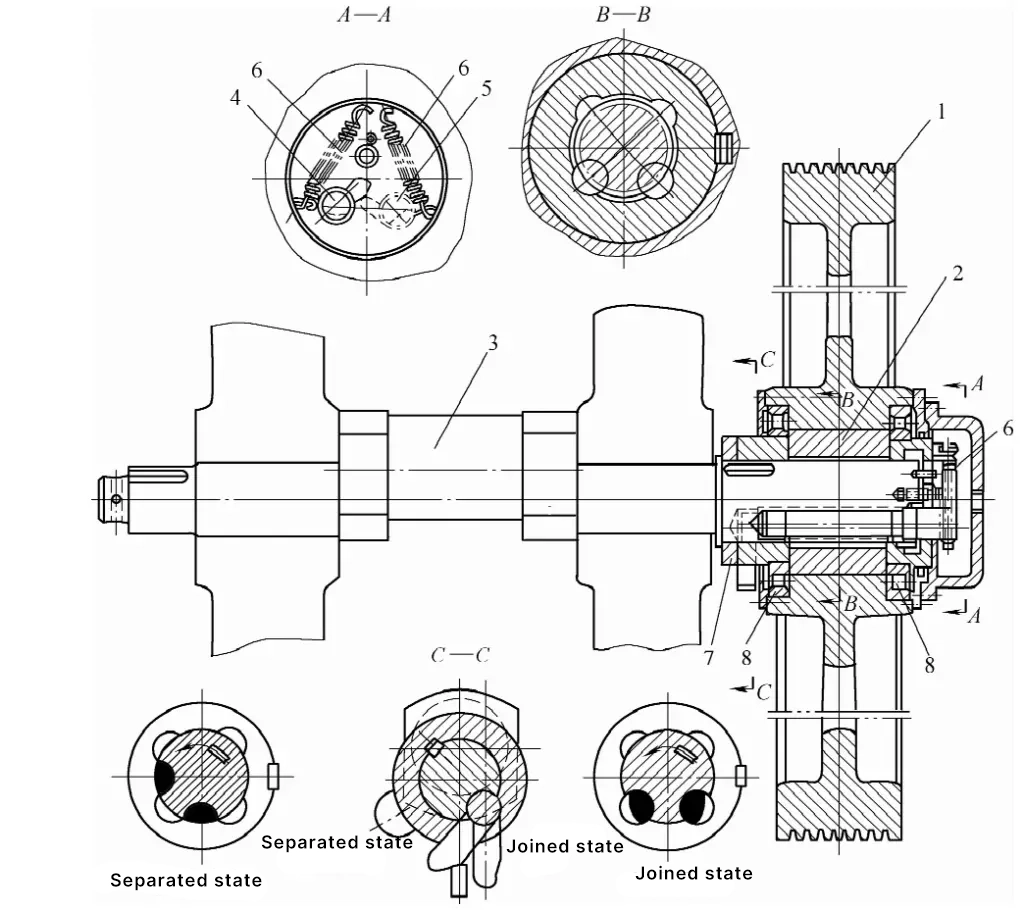

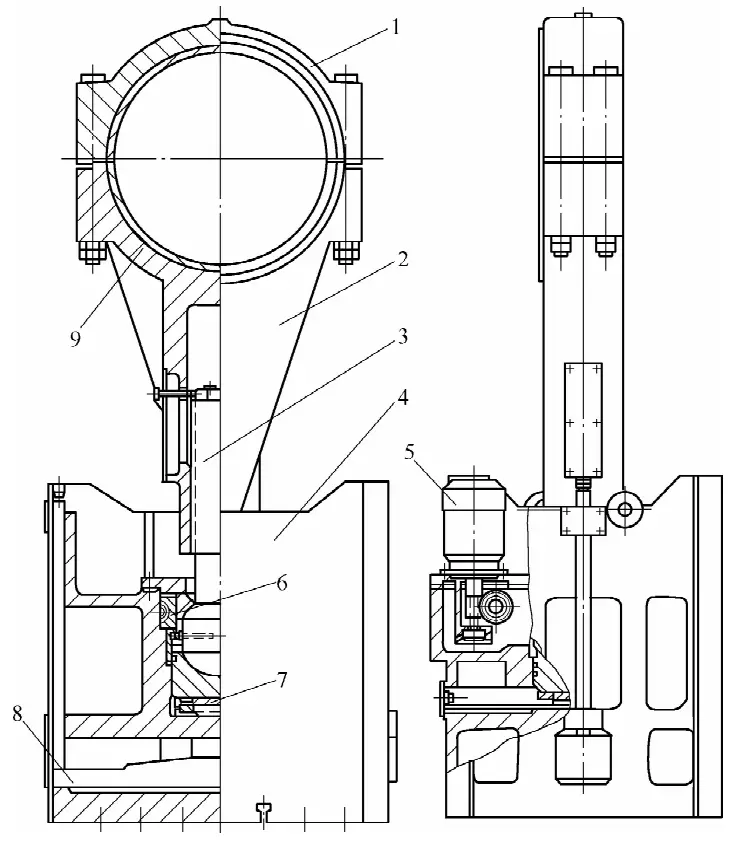

На рисунке 2 показана широко используемая муфта с двойным поворотным ключом. Ее структура и процесс действия следующие:

1 - Маховик

2 - Рукав для обручения

3 - Коленчатый вал

4, 5 - поворотные клавиши

6 - Весна

7 - Кулачковая пластина

8 - Подшипник

Маховик 1 содержит соединительную втулку 2 с четырьмя полукруглыми пазами, а две поворотные шпонки 4 и 5 установлены в двух пазах на правом конце коленчатого вала 3. Последовательность работы: когда хвостовая часть поворотной клавиши 4 слева теряет контроль над рабочим механизмом (см. рис. 3), правые концы поворотных клавиш 4 и 5 под действием пружины 6 поворачиваются на определенный угол, переводя обе поворотные клавиши в задействованное рабочее состояние, и пресс запускается.

1 - Пластина для меча

2 - Стойка

3, 5, 7 - Весна

4 - Распределительный вал

6 - Рычаг

8 - Жилье

9 - Шестеренка

10 - Тяга

11 - Электромагнит

12 - Кэм

Когда пресс останавливается, именно кулачок 12 на рисунке 3 возвращается в исходное положение. Когда хвостовая часть поворотной шпонки 4 слева касается этой детали, она поворачивается назад и ложится в паз коленчатого вала. В то же время, когда поворотная шпонка 4 поворачивается назад, ее правая защелка приводит в действие защелку на правом конце поворотной шпонки 5, также заставляя поворотную шпонку 5 повернуться в пазу коленчатого вала, и маховик работает на холостом ходу.

2. Рабочий механизм муфты поворота ключа

На рисунке 3 показан механизм работы муфты с поворотным ключом. Корпус 8 установлен на стенке станины под муфтой с поворотной шпонкой, используя поворот кулачка 12 для управления включением и выключением муфты. Этот рабочий механизм позволяет достичь двух стандартов для малого пресса: однократного и непрерывного хода.

Когда пресс начинает один ход, необходимо установить верхний конец тяги 10 на штифт на нижнем конце плиты меча 1. После подачи напряжения на электромагнит 11 он тянет правый конец рычага 6 вверх, а левый конец тянет тягу 10 вниз, в результате чего плита меча 1 также перемещается вниз. Пластина меча 1 давит на стойку 2 и заставляет ее двигаться вниз, вращая шестерню 9. Поскольку шестерня 9 соединена шпонкой с распределительным валом 4, распределительный вал 4 также вращается.

Аналогично, кулачок 12 на левом конце вала поворачивается, и хвостовая часть поворотной шпонки 4 на рисунке 2 теряет контроль, в результате чего шпонка входит в зацепление с коленчатым валом и запускает ползун. Когда коленчатый вал поворачивается на один оборот, кулачковая пластина 7, установленная на коленчатом валу на рисунке 2, толкает пластину меча 1, чтобы та повернулась вправо, стойка 2 теряет контроль над пластиной меча 1 и движется вверх под действием пружины 7.

Шестерня 9 поворачивается, заставляя кулачок 12 вернуться в исходное положение, блокируя при этом хвостовую часть поворотной шпонки. Поворотная шпонка 4 на рис. 2 ложится в паз коленчатого вала, сцепление отключается, а ленточный тормоз на другом конце коленчатого вала останавливает движение ползуна.

Когда пресс начинает непрерывный ход, необходимо установить верхний конец тяги 10 непосредственно на штифт на нижнем конце стойки 2. Когда электромагнит 11 находится под напряжением, рычаг 6 непосредственно тянет стойку 2 вниз, вращая шестерню 9, поворачивая кулачок 12 и включая сцепление. После отключения электромагнита 11 под действием пружины 7 стойка 2 перемещается вверх, в результате чего кулачок 12 возвращается в исходное положение, муфта расцепляется, и ползун прекращает движение.

В механических прессах открытого типа используются три типа жестких муфт: так называемая зубчатая муфта, которая зацепляется за счет боковой вставки зубьев; скользящая штифтовая муфта, также известная как штифтовая муфта; и муфта с поворотным ключом, которая зацепляется за счет вставки скользящего штифта или вращения корпуса ключа для передачи вращательной силы (крутящего момента).

Эти муфты используют жесткие соединительные элементы, такие как зубья, штифты и ключи, для жесткого соединения, принудительно соединяя ведущий вал маховика с коленчатым валом в единое целое, передавая вращательную силу (крутящий момент) от электродвигателя через ведущий вал на главный вал (коленчатый вал), а затем перемещая ползун вверх и вниз по направляющей через шатун для выполнения штамповочной обработки.

Основные недостатки этого типа жесткого сцепления: при включении происходят удары и вибрации, возникает шум, загрязняющий окружающую среду; невозможно остановить ползун в любом положении, что делает работу небезопасной; при отключении для остановки коленчатого вала ползун может остановиться только вблизи ближней мертвой точки коленчатого вала, и для регулировки штампа требуется вручную перемещать маховик для получения дюймового хода, что неудобно и небезопасно.

Более того, если во время смыкания и прессования пресс-формы вниз обнаружится, что в рабочей зоне пресс-формы находятся посторонние предметы, которые необходимо срочно убрать, или подача материала не на месте и требует регулировки, или руки непреднамеренно проникают в рабочую зону пресс-формы, не успев отвести их или не сумев сразу отвести, или опасность защемления пальцев еще не осознана...

В тот момент, когда верхний штамп пробивает вниз, хотя главный оператор замечает опасность и быстро включает разделительный переключатель, чтобы остановить ползун, даже если муфта отключена, ползун все равно будет двигаться вниз, совершая один ход, прежде чем вернуться в верхнюю мертвую точку для остановки. Аварии с пресс-формой, аварии оборудования или даже несчастные случаи, связанные с личной безопасностью, неизбежны!

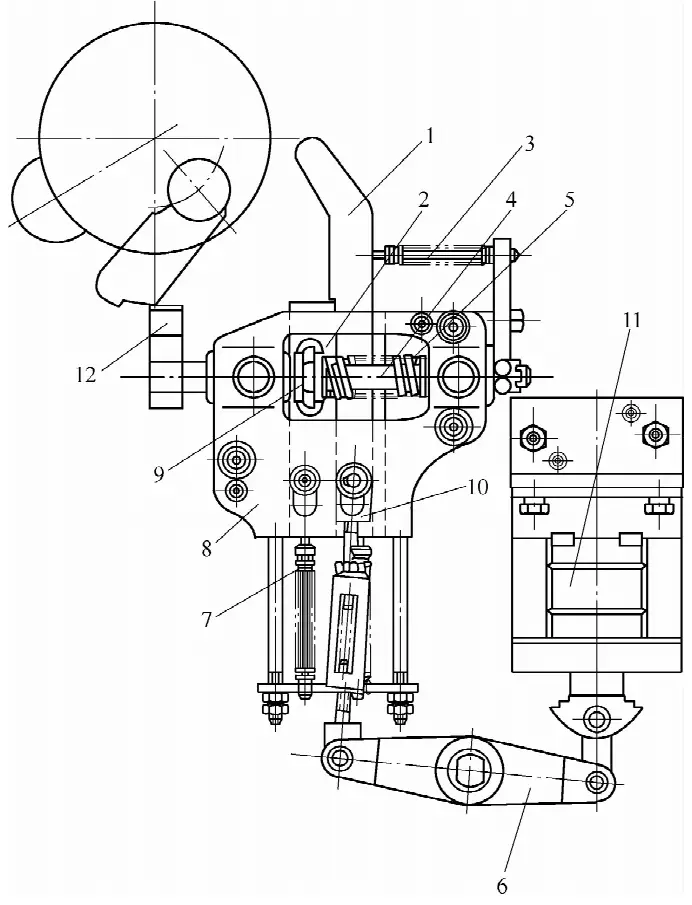

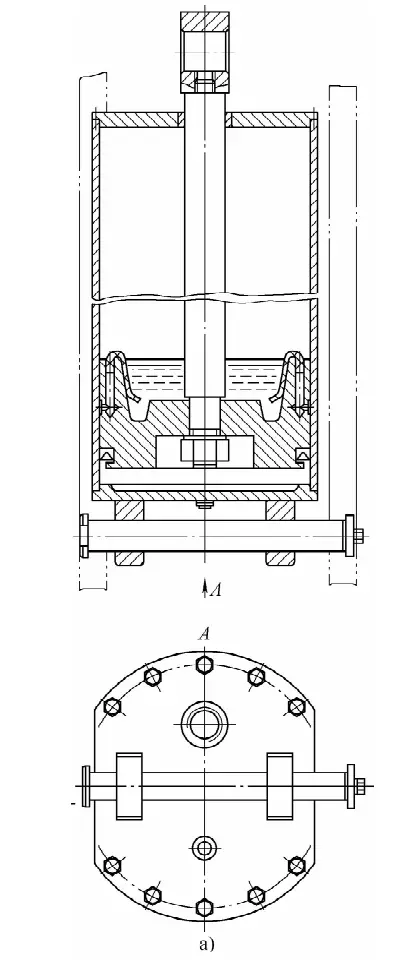

3. Тормоз

На рисунке 4 показан ленточный тормоз, установленный на другом конце коленчатого вала. Его функция - тормозить движение ползуна после выключения муфты, останавливая пресс.

Тормозное колесо закреплено шпонкой на коленчатом валу. Корпус тормоза установлен на станине. Фрикционный материал на внутренней поверхности тормозной ленты трется о внешнюю поверхность тормозного колеса, создавая тормозной момент. Регулировочный винт позволяет регулировать величину тормозного момента.

1 - Регулировочный винт

2 - Рычаг тормоза

3 - Ролик

4 - Тормозное колесо

5 - Коленчатый вал

6 - Тормозная лента

7 - Корпус тормоза

4. Фрикционное сцепление

На средних и крупных прессах используются фрикционные муфты. Преимущества этого типа муфт: они передают большой крутящий момент; они могут выполнять различные стандартизированные операции, такие как одиночный ход, автоматический непрерывный ход, ход регулировки на дюйм и т. д.; регулировка пресс-формы относительно удобна, муфта включается плавно и без особых ударов. Недостатки: сложная конструкция; большие размеры; относительное проскальзывание между фрикционными пластинами потребляет значительное количество энергии и выделяет большое количество тепла.

Существует множество типов фрикционных муфт, включая сухие и мокрые, однодисковые и многодисковые. Их источники энергии включают пневматические, гидравлические, электромагнитные и т.д. На рисунке 5 показано однодисковое фрикционное сцепление колодочного типа, которое широко используется как на внутреннем, так и на международном рынке.

1 - Маленькая шестеренка

2 - Вал сцепления

3 - Маховик

4 - Цилиндр зацепления

5 - Поршень

6, 11 - Фрикционный блок

7 - Фрикционная пластина

8 - Поддон для фрикционных блоков

9 - Поршень

10 - Тормозной цилиндр

12 - Весна

13 - Воздухозаборник

14 - Тормоз

15 - Сцепление

Сцепление и тормоз установлены на одном валу, сцепление также установлено на маховике, а корпус тормоза закреплен вместе с корпусом пресса. Когда пресс остановлен, маховик 3 вращается на холостом ходу на валу сцепления 2. При запуске пресса сжатый воздух из воздухораспределителя разделяется на два пути, А и В, поступая в тормоз и сцепление.

Благодаря разнице во времени работы воздушного клапана сжатый воздух из канала A сначала поступает в тормозной цилиндр 10, толкает поршень 9 вправо, чтобы отсоединиться от фрикционной колодки 11, и одновременно сжимает пружину 12.

Сжатый воздух из канала B поступает в цилиндр 4 сцепления с правого конца вала через воздухозаборник 13 и отверстия в валу сцепления 2, толкает поршень 5 вправо, плотно прижимая фрикционный блок 6 к фрикционной пластине 7. В этот момент маховик приводит во вращение лоток фрикционного блока 8 и вал сцепления 2, приводя в движение систему передачи пресса через малую шестерню на левом конце вала сцепления 2.

Когда пресс останавливается, клапан распределения воздуха, управляющий двумя цилиндрами, отключается одновременно. Из-за разницы во времени работы распределительного клапана сначала выпускается воздух из цилиндра сцепления, отключая сцепление. Затем выпускается воздух из тормозного цилиндра, и под действием пружины движение ползуна пресса тормозится.

III. Система шатунов и ползунов механического пресса

Система шатуна и ползуна, как показано на рисунке 6. Это система шатуна и ползуна с одноточечным прессом. Шатун установлен на кривошипе коленчатого вала, и вращательное движение коленчатого вала преобразуется в возвратно-поступательное линейное движение ползуна. Шатун преобразует крутящий момент коленчатого вала в усилие пробивки скольжения по заготовке.

1 - Крышка рычага

2 - Связка

3 - Регулировочный винт

4 - Слайдер

5 - Регулировка двигателя

6 - Турбина

7 - Разрушающийся блок

8 - Шток эжектора

9 - Связующая плитка

1. Механизм соединения

Навеска состоит из двух основных частей: тяги и регулировочного винта. Верхний конец тяги соединен с кривошипом коленчатого вала, а нижний конец винта соединен с ползуном.

2. Механизм ползунка

Механизм ползуна включает в себя корпус ползуна, механизм регулировки высоты в закрытом состоянии, балансировочное устройство, устройство защиты от перегрузки, устройство возврата материала и т.д.

(1) Корпус слайдера представляет собой коробчатую конструкцию.

На нижней поверхности имеется трапециевидный паз или резьбовое отверстие для крепления верхней опорной плиты вырубного штампа.

(2) Закрытый механизм регулировки высоты

Механизм регулировки высоты закрытого пространства позволяет устанавливать на один пресс пресс-формы с разной высотой закрытого пространства, чтобы на одном прессе могли работать пуансоны с разной высотой закрытого пространства.

Для больших и средних прессов, особенно для закрытых одноточечных, закрытых двухточечных и закрытых четырехточечных прессов, ползун является тяжелым, поэтому обычно используется механизм регулировки с электроприводом. Этот механизм состоит из специального двигателя и набора понижающих шестерен, и высота закрытия может быть автоматически отрегулирована простым включением выключателя двигателя. Для небольших прессов из-за меньшей массы ползуна высота закрытия обычно регулируется вручную с помощью специального ключа.

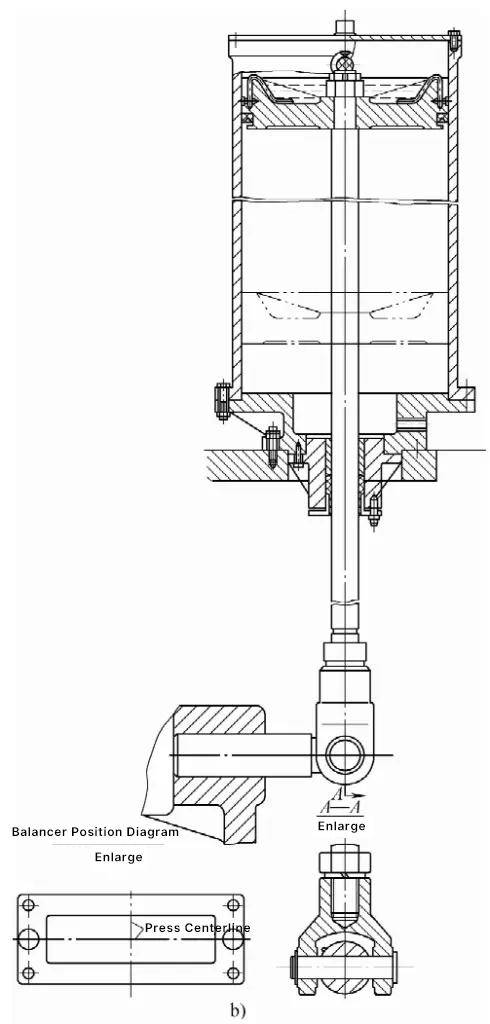

(3) Балансир.

Для закрытых прессов, особенно крупнотоннажных закрытых одноточечных, закрытых двухточечных и закрытых четырехточечных прессов, ползун является тяжелым, и вместе с верхней матрицей, закрепленной на ползуне, его масса измеряется тоннами, а некоторые даже десятками тонн.

Во время процесс штамповкиТакой тяжелый ползун в сочетании с вырубным штампом может негативно повлиять на стабильность вертикальной конструкции пресса. Поэтому на больших и средних закрытых прессах широко используются пневматические балансиры, выполняющие следующие функции:

- Повышение стабильности движения слайдера;

- Улучшение работы тормоза, снижение тепловыделения;

- Поддержание динамической точности пресса, поддержание равномерного зазора между различными направляющими поверхностями ползуна;

- Предотвращение падения слайдера под действием собственного веса в случае аварии, что приводит к несчастным случаям.

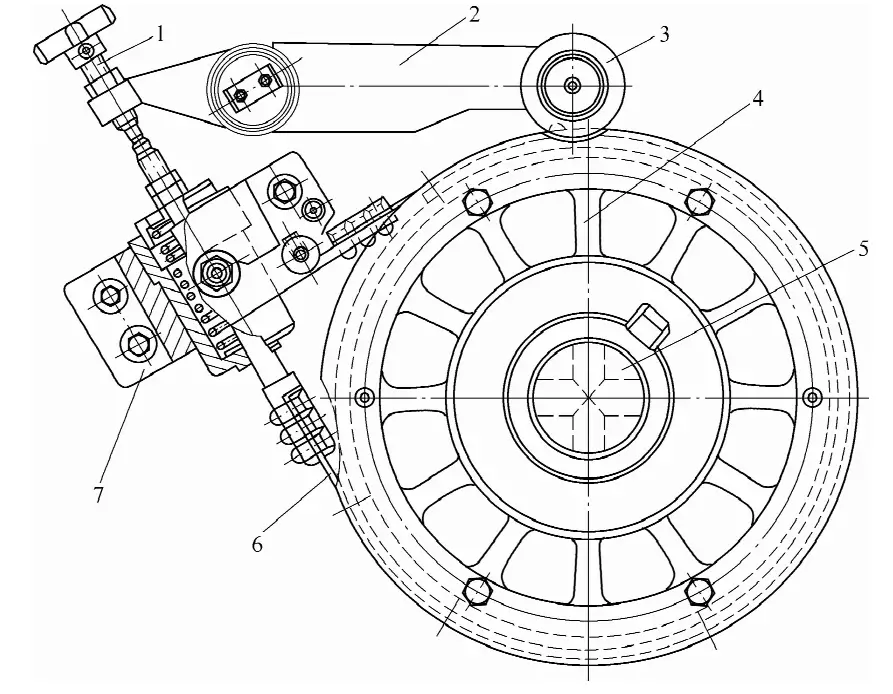

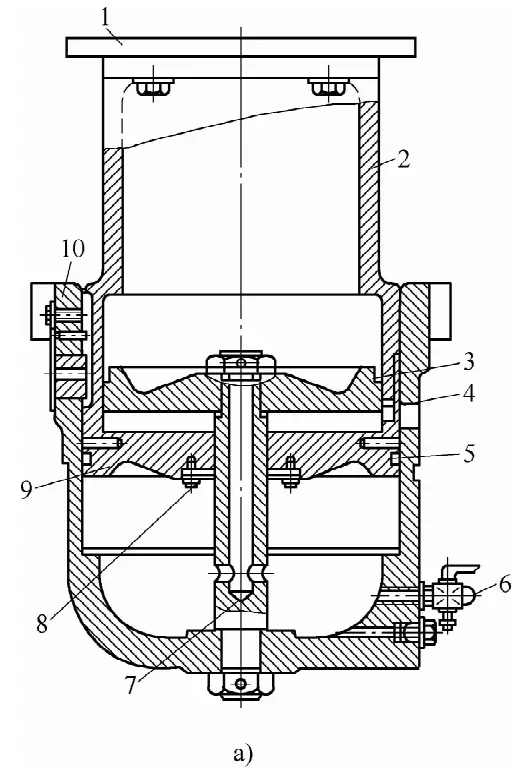

Типичная структура балансировщика показана на рисунке 7.

a) Балансир для закрытого одноточечного пресса типа J31-400

b) Закрытый двухточечный пресс-балансир типа J36-400

Место установки балансира зависит от общей компоновки пресса и не должно упускать из виду удобство обслуживания. Обычно балансировочные цилиндры устанавливаются на верхней поверхности поперечной балки, на передней и задней сторонах поперечной балки или внутри левой и правой колонн, их количество варьируется от 2 до 4, а на тяжелых прессах может быть до 6 балансировочных цилиндров. Линия результирующей силы каждого балансира должна проходить через центр тяжести скользящего блока, чтобы предотвратить наклон скользящего блока из-за неравномерного усилия и его неравномерную работу.

(4) Заглушка.

Механические прессы оснащены заглушкой внутри скользящего блока, которая используется для выталкивания отштампованных деталей из матрицы во время обратного хода скользящего блока или для выгрузки излишков материала из пуансона. На открытых прессах обычно используются жесткие заготовительные устройства.

Распространенные жесткие заглушки бывают открытого и скрытого типов, причем открытый тип используется чаще. Фактически, поперечина (также называемая траверсой), жесткое заглушающее устройство, устанавливается внутри скользящего блока. В больших и средних закрытых прессах часто используются пневматические устройства заглушки.

(5) Устройство защиты от перегрузки.

В процессе штамповки на механическом прессе фактическое усилие штамповки превышает допустимое давление пресса, что считается перегрузкой. Перегрузка пресса может привести к деформации или даже повреждению несущих частей пресса, таких как коленчатый вал и шестерни трансмиссии, что приводит к авариям оборудования.

Так как допустимое давление пресса зависит от прочности коленчатого вала на изгиб и прочности на сдвиг профиля зубьев шестерен, а мощность пресса зависит от запасенной энергии маховика, выходной мощности электродвигателя и его допустимой перегрузочной способности. При выборе пресса, если рассчитывать только давление, скорость вращения маховика пресса может резко упасть из-за перегрузки по мощности, что приведет к проскальзыванию электродвигателя, перегреву катушки и перегоранию.

Номинальное давление пресса - это максимальное давление, создаваемое скользящим блоком до достижения им нижней мертвой точки в течение всего хода, а давление в средней точке хода - наименьшее, всего половина номинального давления. Это очень важно для экструзии, глубокой вытяжки и штамповки толстых листов, и должно быть тщательно рассчитано. Кривую хода давления пресса следует сравнить с кривой хода давления при различных процессах штамповки штампуемых деталей, чтобы контролировать фактическое усилие штамповки, не допуская перегрузки.

Перегрузки пресса и явления, которые могут вызвать перегрузки, часто встречаются на штамповочном участке: неправильный выбор пресса; ослабление винтов штампа, приводящее к смещению штампа и выбросу верхней части штампа; потеря регулировки штампа; допуск или увеличение толщины материала; чрезмерная разница в объеме заготовки; изменение марки материала с повышенной прочностью (сопротивлением деформации); затупление или даже скол кромок штампа; попадание в штамп уложенных материалов или посторонних предметов внутри штампа и т.д. Все это может привести к повреждению оборудования и несчастным случаям, что требует установки внутри скользящего блока устройств защиты от перегрузок, то есть устройств защиты от перегрузок.

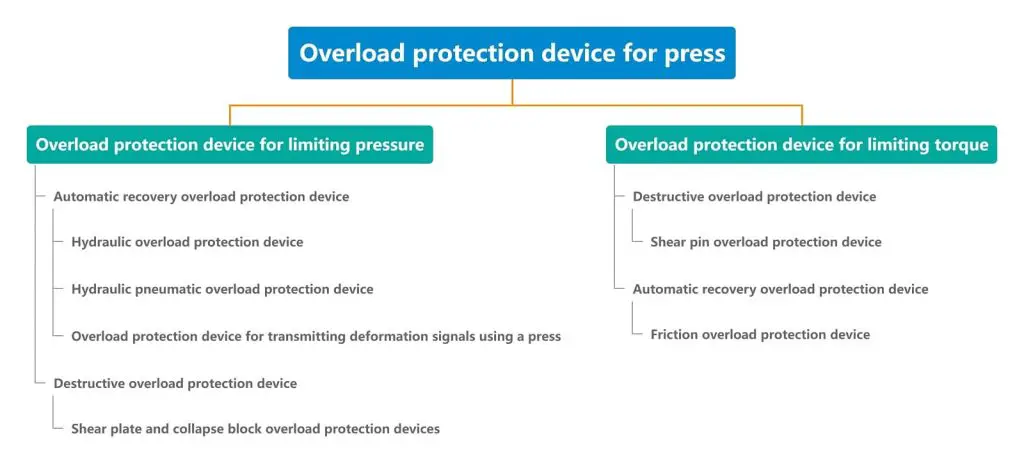

Существует множество типов устройств защиты от перегрузки для механических прессов, как показано на рисунке 8.

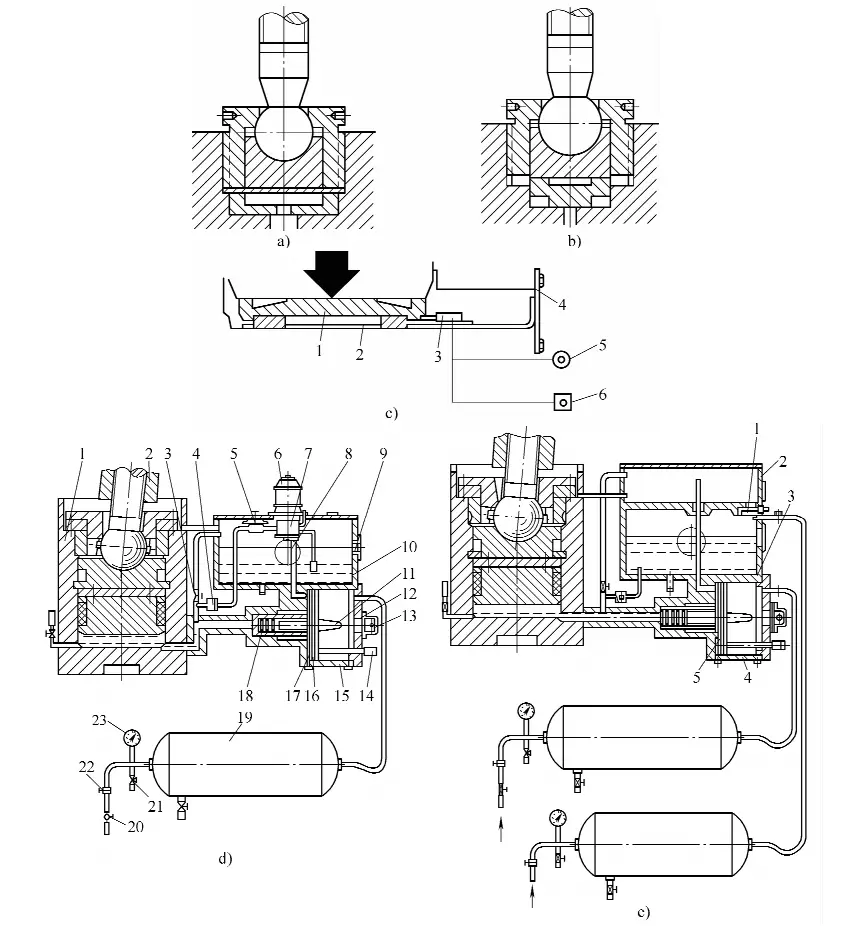

Распространенные устройства защиты от перегрузки для механических прессов показаны на рисунке 9.

a) Устройство защиты от перегрузок типа сдвиговой пластины

b) Складное устройство защиты от перегрузки блочного типа

c) Немецкое разборное устройство защиты от перегрузки блочного типа

1-Блок давления

2-Pad

3-Переключатель хода

4-Нижняя крышка

5-Красный сигнальный фонарь

d-Кнопка

d) Немецкое устройство защиты от перегрузки с гидравлическим насосом

1-Сдвижной блок

2-Соединительная штанга

3, 20, 21-Ворота

4-Клапан

5 - Регулировочный клапан

6-Электрический двигатель

7 - Гидравлический насос

8 - Пара трахеи

9 - Масляный манометр

10 - Топливный бак

11 - Хвостовой стержень

12 - Дробящий диск

13 - Обложка

14 - Толкающий стержень

15 - Цилиндр наддува

16 - Поршень для наддува

17 - Пара цилиндров

18 - Сердечник разгрузочного клапана

19 - Баллон для хранения воздуха

22 - Редукционный клапан

23 - Манометр

e) Немецкое устройство защиты от перегрузки без гидравлического насоса

1 - Клапан

2 - Верхний масляный бак

3 - Нижний масляный бак

4 - Цилиндр наддува

5 - Поршень бустера

IV. Планшет для глубокого рисования

1. Назначение планшета для глубокой вытяжки

В процессе глубокой вытяжки листового металла, чтобы предотвратить образование морщин из-за высокой степени деформации, обычно применяется глубокая вытяжка с прижимом краев. Подкладка для глубокой вытяжки специально разработана для обеспечения усилия прижима к кромке. Кроме того, накладка для глубокой вытяжки может также обеспечивать выталкивающую силу для выталкивания сформированных штамповочные детали из вогнутого штампа, включая штамповку и различные формовочные, объемные штамповочные детали.

В небольших прессах не устанавливаются подкладки для глубокой вытяжки, а прижатие краев и выталкивание глубоко вытянутых деталей берет на себя штамп. Конструкция штампа не представляет сложности.

2. Структурные формы планшета глубокой вытяжки

Существует четыре конструктивных формы подушки для глубокой вытяжки: резиновая, пружинная, чисто пневматическая и комбинация пневматической и гидравлической. Подушки для глубокой вытяжки, использующие упругие элементы, такие как резина и пружины, для обеспечения силы прижима к краю и силы выталкивания, в основном устанавливаются на штамп, подходят для штамповки небольших деталей глубокой вытяжки и штампов с малой силой выталкивания. Для штамповки на небольших открытых прессах с номинальным давлением F 公称 ≤1000 кН, часто используется этот тип колодок для глубокой вытяжки.

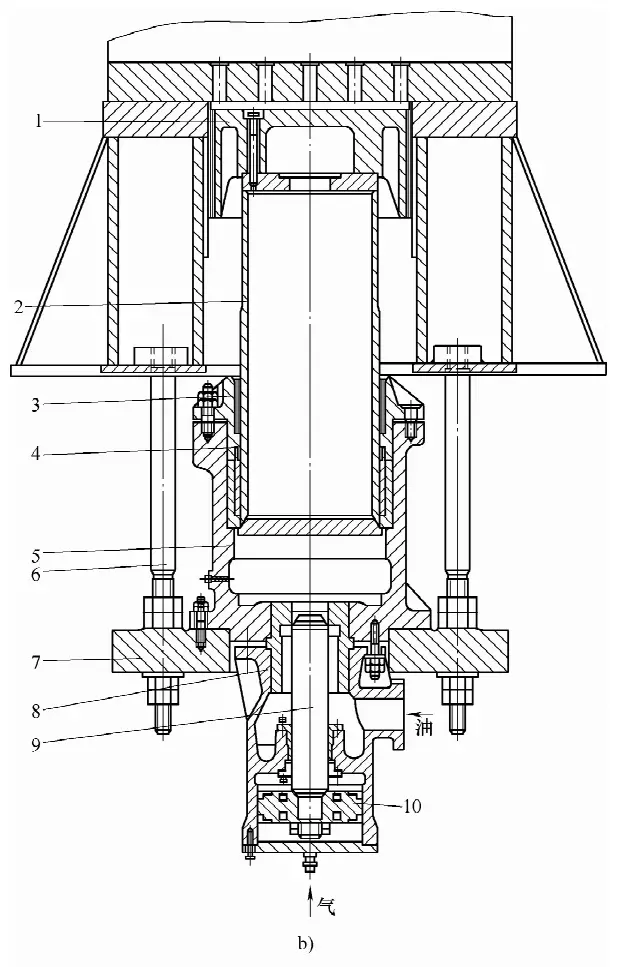

Большие и средние механические прессы - это закрытые прессы с номинальным давлением F 公称 ≤1600KN, включая закрытые одноточечные прессы, закрытые двухточечные прессы, закрытые двухточечные прессы глубокой вытяжки двойного действия и закрытые четырехточечные прессы, обычно используют два типа колодок для глубокой вытяжки, показанных на рисунке 10.

a) Пневматический планшет для глубокой вытяжки

1 - распорная пластина

2 - Поршневой цилиндр

3, 5, 8 - Уплотнительные кольца

4 - Фиксированный поршень

6 - Клапан выпуска воздуха

7 - Неподвижный шток поршня

9 - Подвижная вилка

10 - Корпус цилиндра

b) Гидравлический блок глубокой вытяжки

1 - Поднос

2 - Плунжер

3 - Фланец

4 - Уплотнительное кольцо

5 - Гидравлический цилиндр

6 - Болт

7 - опорная плита

8 - Корпус запорного цилиндра

9 - Шток клапана

10 - Поршень

V. Пневматическая система передачи энергии

Механические прессы широко используют сжатый воздух для приведения в движение некоторых компонентов и в процессе штамповки или для замены ручного труда при выполнении различных задач автоматизации. В больших и средних механических прессах используются пневматические фрикционные муфты, тормоза, колодки глубокой вытяжки, балансировочные цилиндры, манипуляторы, а также продувка штампованных деталей из пресс-формы, очистка рабочего стола пресса и рабочей зоны пресс-формы, все это приводится в действие или продувается сжатым воздухом под давлением 0,4~0,6 МПа.

Пневматическая передача обладает такими преимуществами, как быстрота действия, простота обслуживания, чистота среды, а также удобство централизованного снабжения производства и транспортировки сжатого воздуха на большие расстояния. В то же время сжатый воздух имеет широкий спектр источников, низкую стоимость и является незаменимым основным производственным материалом для заводов-изготовителей. Для производства пресса необходимо только подключиться к воздушной магистрали.

VI. Система смазки

1. Роль прессовой смазки

Подвижные, регулируемые детали, используемые на прессе, особенно те, которые имеют относительное движение (фитинг) поверхностей, необходимо смазывать, чтобы уменьшить износ деталей машины, сохранить заводскую точность и техническое состояние пресса как можно дольше, увеличить срок его службы и одновременно снизить потребление энергии и затраты на обслуживание.

2. Типы смазочных материалов для прессов

Смазочные материалы для механических прессов можно разделить на две категории: смазочные масла и консистентные смазки. Обычно используются смазочные масла L-AN32, L-AN46, L-AN68, L-AN100 для систем с полными потерями. Обычно используются смазки на основе кальция № 2, № 3, № 4 и на основе натрия № 2, № 3, № 4.

3. Методы смазки

Методы смазки, используемые в механических прессах общего назначения, включают централизованную и дисперсную смазку. Централизованная смазка обеспечивается многовыпускным смазочным устройством, которое может подавать масло к нескольким обозначенным точкам смазки. Централизованная смазка может осуществляться с помощью моторных или ручных насосов. При централизованной смазке с использованием смазочного масла может быть достигнута циркуляционная смазка.

При распределенной смазке каждая точка смазки, указанная в проекте, рассматривается как часть схемы системы смазки, при этом циклы смазки задаются по мере необходимости. Смазка производится своевременно и в указанных точках. Этот метод смазки требует установки таких устройств, как закрытые масляные стаканы, пресс-масленки, маслопроводы и обычные масляные стаканы для удержания масла для смазки.