Для обеспечения качества металлические поковки должны проходить контроль качества. Поковки с дефектами, выявленными в ходе контроля, определяются для квалификации, отбраковки или использования после ремонта в зависимости от требований к использованию (стандартов контроля) и степени дефектов.

I. Классификация дефектов ковки и их причины

1. Классификация дефектов ковки

Классификация кузнечных дефектов приведена в таблице 1.

Таблица 1 Классификация дефектов ковки

| Метод классификации | Содержание |

| Производственный процесс | 1) Дефекты, возникающие в процессе производства сырья 2) Дефекты, возникающие в процессе ковки 3) Дефекты, образующиеся в процессе термообработки |

| Последовательность процессов | 1) Дефекты металлургического процесса в сырье 2) Дефекты процесса заготовки 3) Дефекты процесса нагрева 4) Дефекты процесса ковки 5) Дефекты процесса охлаждения 6) Дефекты процесса очистки 7) Дефекты процесса термообработки |

2. Основные характеристики и причины дефектов ковки

Различные процессы могут приводить к различным формам дефектов, но одна и та же форма дефекта также может возникать в результате различных процессов. Поскольку причины дефектов ковки часто связаны с различными факторами, такими как процесс производства сырья и процесс термической обработки после ковки, не анализируйте причины дефектов ковки в отдельности.

Основные характеристики и причины возникновения дефектов ковки приведены в таблице 2.

Таблица 2 Основные характеристики и причины дефектов ковки

| Название дефекта | Основные характеристики | Причины и последствия |

| 1. Дефекты, возникающие при использовании сырья | ||

| Волосяные трещины (расщепление) | Волосяные трещины, расположенные на поверхности стали, глубиной от 0,5 до 1,5 мм | Во время прокатки стали подкожные пузыри в стальном слитке удлиняются и лопаются. Если их не удалить перед ковкой, они могут вызвать трещины в кованых деталях |

| Скаб | Слой легко отслаивающейся тонкой пленки, локально расположенный на поверхности стали, толщиной около 1,5 мм. Он не поддается сварке во время ковки и появляется на поверхности кованой детали в виде струпьев | Во время разливки стальная жидкость разбрызгивается и застывает на поверхности стального слитка, а во время прокатки спрессовывается в тонкую пленку, которая прилипает к поверхности проката в виде задиров. После ковки и травления струпья отслаиваются, оставляя ямки на поверхности кованой детали |

| Складывание (складывание) | Складки появляются на обоих концах диаметра на торцевой поверхности проката, причем складка образует угол с тангенсом дуги. Внутренняя часть складки содержит окисленные включения, а вокруг нее происходит обезуглероживание | Неправильный размер канавки валка на прокатном стане или заусенцы, образовавшиеся на изношенной поверхности канавки, в процессе прокатки сворачиваются в складки. Если их не удалить перед ковкой, они останутся на поверхности кованой детали |

| Неметаллические включения | На продольном разрезе проката появляются удлиненные или ломаные, но продольно прерывистые неметаллические включения. Первые, такие как сульфиды, и вторые, такие как оксиды, хрупкие силикаты. | В основном из-за химических реакций между металлом и печным газом, контейнером во время плавки; кроме того, из-за огнеупорных материалов, песка и т.д., попадающих в расплавленную сталь во время плавки и разливки. |

| Слоистый перелом | Часто возникает в центральной части стального материала. На изломе или поперечном сечении стали появляются морфологии, похожие на сломанные сланцы или кору. Этот дефект чаще встречается в легированных сталях, особенно в хромоникелевых, молибдено-никель-вольфрамовых, а также в углеродистых сталях. | В стали имеются неметаллические включения, дендритная сегрегация, пористость, рыхлость и другие дефекты, которые удлиняются в продольном направлении во время ковки и прокатки, в результате чего стальной излом получается слоистым. Слоистое разрушение значительно снижает поперечные механические свойства стальных материалов, а ковка очень склонна к расслоению и разрыву. |

| Зона сегрегации | Под маломощным микроскопом в продольном направлении некоторых поковок из легированных конструкционных сталей (таких как 40CrNiMoA, 38CrMoAIA и др.) вдоль направления линии течения появляются дефекты в виде полос или полос, отличающихся от линий течения. Микротвердость дефектной области значительно отличается от микротвердости нормальной области. | Зона сегрегации возникает в основном из-за расслоения элементов сплава в процессе производства сырья. Небольшие зоны сегрегации оказывают незначительное влияние на механические свойства, в то время как сильная сегрегация значительно снижает пластичность и вязкость поковки. |

| Яркие линии или полосы | На поверхности поковки или обработанной поверхности поковки появляются яркие линии различной длины. Большинство ярких линий распределено вдоль продольного направления поковки. Этот дефект встречается в основном в поковках из титановых сплавов и суперсплавов | Причина - сегрегация легирующих элементов. В поковках из титановых сплавов яркие линии в основном приходятся на участки с низким содержанием алюминия и ванадия; в поковках из суперсплавов яркие линии часто имеют более высокие уровни содержания таких элементов, как никель, хром и кобальт. Наличие ярких линий снижает пластичность и прочность материала |

| Уровень сегрегации карбида не соответствует стандарту | Часто встречается в высокоуглеродистых легированных сталях, таких как быстрорежущая сталь и высокохромистая сталь для холодной обработки штампов, характеризуется локальной зоной с повышенной концентрацией карбидов, что приводит к сегрегации карбидов, превышающей допустимую норму | Причина - недостаточное разрушение и равномерное распределение эвтектических карбидов ледебурита в стали во время раскрытия заготовок и прокатки Сильная сегрегация карбида может легко привести к перегреву, горению или растрескиванию поковки. |

| Белые пятна | Круглые или овальные серебристо-белые пятна на продольном разрезе стальной заготовки и мелкие трещины на поперечном разрезе. Размер белых пятен варьируется, длина может составлять 1~20 мм и более. Белые пятна характерны для легированной конструкционной стали, а также встречаются в обычной углеродистой стали. | Причина - высокое содержание водорода в стали и большие организационные напряжения при фазовом превращении. Крупные стальные заготовки подвержены появлению белых пятен при быстром охлаждении после ковки и прокатки. Белые пятна - это скрытые внутренние трещины, которые снижают пластичность и прочность стали. Белые пятна - это места концентрации напряжений, которые при переменных нагрузках склонны к появлению усталостных трещин. |

| Остатки усадочной пористости | При осмотре поковок под малым увеличением появляются неравномерные морщинистые зазоры, напоминающие трещины, темно-коричневого или серо-белого цвета; при большом увеличении вблизи остатков усадочной пористости обнаруживается большое количество неметаллических включений, которые являются хрупкими и легко отслаиваются. | Из-за того, что концентрированные усадочные поры, образующиеся в стоячей части стальной цепи, не удаляются начисто, они остаются внутри стальной заготовки во время слябинга и прокатки. |

| Крупнозернистые кольца на экструдированных стержнях из алюминиевого сплава | Экструдированные стержни из алюминиевого сплава, поставляемые после термической обработки, имеют крупное зерно в форме кольца на внешнем слое поперечного сечения, известное как кольца крупного зерна. Толщина колец крупного зерна постепенно увеличивается от начала к концу стержня. | В основном из-за присутствия в алюминиевом сплаве таких элементов, как Mn, Cr, и сильной деформации поверхностного слоя стержня, вызванной трением между металлом и стенкой экструзионного цилиндра во время экструзии. Заготовки с крупными кольцами зерен склонны к образованию трещин во время ковки, и если их оставить на кованых деталях, это снизит их эксплуатационные характеристики. |

| Оксидная пленка из алюминиевого сплава | В структуре поковки при малом увеличении оксидная пленка распределена вдоль линий течения металла и выглядит как черные короткие линии. На поверхности излома, перпендикулярной продольному направлению оксидной пленки, оксидная пленка выглядит как рваная и слоистая; на поверхности излома, параллельной продольному направлению оксидной пленки, оксидная пленка выглядит как чешуйчатая или плотная точечная. Оксидная пленка внутри штамповки легко заметна на брюшной пластине или у поверхности раздела. | Оксиды, не удаленные из алюминиевой жидкости во время плавки, скатываются в металлическую жидкость в процессе литья, удлиняются и истончаются во время экструзии, ковки и других процессов деформации, превращаясь в оксидные пленки. Оксидная пленка оказывает незначительное влияние на продольные механические свойства поковки, но сильнее влияет на поперечные, особенно короткие поперечные механические свойства. Сравнивайте в соответствии с категорией поковок и стандартом оксидной пленки, только те, которые не соответствуют требованиям, отбраковываются. |

| 2. Дефекты, образующиеся при резке. | ||

| Косая резка | Торцевая поверхность заготовки наклонена к оси заготовки, что превышает допустимое значение. | Вызвано тем, что материал прутка не плотно зажимается во время резки Заготовки, вырезанные под углом, склонны к изгибу при высадке и трудно позиционируются при штамповке, легко образуя складки |

| Конец заготовки загнут и имеет заусенцы | Во время резки часть металла попадает в зазор между ножницами, образуя острые заусенцы, а конец заготовки изгибается и деформируется | Из-за слишком большого зазора между лезвиями ножниц или недостаточно острой кромки лезвия, в результате чего заготовка имеет заусенцы, ковка склонна к складыванию |

| На конце заготовки есть вмятины или выступы | Металл в центральной части торца заготовки разорван, поэтому на торцевой поверхности имеются выступы или вмятины | Зазор между лезвиями слишком мал, металл в центральной части заготовки не режется, а рвется, что приводит к отрыву части металла Такие заготовки склонны к образованию складок и трещин во время ковки |

| Торцевые трещины | В основном возникают при резке заготовок большого сечения, также такие трещины появляются при ножницы легированная сталь или высокоуглеродистая сталь в холодном состоянии. | Причина - слишком высокая твердость материала и слишком большое давление на нож во время стрижки. Ковка приведет к тому, что трещины на концах еще больше расширятся. |

| Трещины в сердцевине пуансона. | При резке материала на токарном станке на торцевой поверхности заготовки часто остается сердцевина пуансона. Если его не удалить, это может привести к образованию трещин вокруг сердечника пуансона во время ковки. | Из-за малого поперечного сечения сердечника пуансона он охлаждается быстро, а большая площадь торца охлаждается медленно, что приводит к образованию трещин вокруг сердечника пуансона. |

| Трещины при газовой резке. | Устье трещины обычно расположено на торцевой поверхности или конце заготовки и имеет шероховатую поверхность. | Недостаточный предварительный нагрев перед газовой резкой, приводящий к образованию больших термических напряжений и вызывающий их. |

| Трещины при резке шлифовальным кругом | При резке сверхпрочных сплавов шлифовальным кругом в холодном состоянии часто возникают трещины на торцевой поверхности. Эти трещины иногда можно увидеть невооруженным глазом только после нагрева. | Сверхпрочные сплавы обладают плохой теплопроводностью, и большое количество тепла, выделяемое при резке шлифовальным кругом, не может быть быстро отведено, образуя большое тепловое напряжение на поверхности резания и даже приводя к образованию микротрещин. Нагрев снова приводит к увеличению теплового напряжения, в результате чего микротрещины превращаются в видимые трещины. |

| 3. Дефекты, вызванные нагреванием | ||

| Перегрев | Явление крупного зерна, вызванное чрезмерно высокими температурами нагрева. Для перегретой углеродистой стали характерно появление структуры Видманштеттена, для инструментальных и штамповых сталей - первичных карбидов, а для некоторых легированных конструкционных сталей, таких как 18Cr2Ni4WA, 20Cr2Ni4A, помимо крупных зерен, по границам также выпадает осадок MnS, который нелегко устранить обычными методами термообработки. | Вызвано слишком высокими температурами нагрева или слишком длительным временем нагрева, а также тем, что не учитывается влияние теплоты деформации. Перегрев снижает механические свойства стальных поковок, особенно пластичность и ударную вязкость. Как правило, перегрев стальных поковок можно устранить отжигом или нормализацией. |

| Поверхность "жабья кожа" | На заготовках из алюминиевых и медных сплавов во время распалубки образуется "жабья шкурка" или шероховатая поверхность, похожая на апельсиновую корку, а в тяжелых случаях могут появиться трещины. | Из-за перегрева заготовки, вызванного крупными зернами Заготовки из алюминиевых сплавов с крупными кольцами зерен также будут проявлять это явление во время расстроповки |

| Widmanstätten α фаза или β хрупкость | После перегрева заготовки из титанового сплава (α+β) характерной особенностью его микроструктуры является то, что α-фаза осаждается вдоль границ грубых исходных β-зерен и внутри зерен в виде грубой полосы. Осажденная внутри зерен α-фаза в виде крупной полосы располагается в определенном направлении, образуя так называемую α-фазу Видманштеттена. | Ковка титанового сплава с α-фазой Видманштеттена, вызванная температурой нагрева, превышающей температуру β-превращения (α+β) титанового сплава, имеет значительно сниженный показатель пластичности при растяжении, что является так называемой β-хрупкостью. Термическая обработка не может устранить β-хрупкость |

| Пережог стальных поковок | Зерна в зоне пережога особенно крупные, окисление особенно сильное, а поверхность между трещинами имеет светло-серо-голубой цвет. После пережога углеродистой и легированной конструкционной стали на границах зерен происходит окисление и плавление. После пережога инструментальной и штамповой стали на границах зерен появляется ледебурит, похожий на рыбий камень, из-за плавления | Причина - повышенная температура печи или слишком долгое пребывание заготовки в зоне высоких температур. Кислород в печи проникает по границам зерен внутрь зерен, вызывая окисление или образуя легкоплавкую оксидную эвтектику, которая разрушает связь между зернами |

| Пережог алюминиевых штамповок | Поверхность выглядит черной или темно-черной, иногда на ней появляются пузырьки, похожие на куриную кожу. После пережога заготовки из алюминиевого сплава в ее микроструктуре можно обнаружить зернограничное плавление, треугольные границы зерен или переплавленные сферы. Наличие любого из этих явлений указывает на пережог. | Если температура нагрева заготовки из алюминиевого сплава слишком высока, упрочняющая фаза расплавляется. После охлаждения в микроструктуре можно увидеть крупные границы зерен, треугольные границы зерен или особые формы, такие как переплавленные сферы |

| Трещины в системе отопления | Как правило, трещины идут вдоль поперечного сечения заготовки, причем трещина расширяется от центра к окрестностям Этот тип трещин часто возникает при нагреве высокотемпературных сплавов и слитков и заготовок из высоколегированной стали | Из-за большого размера заготовки, плохой теплопроводности и слишком высокой скорости нагрева возникает большая разница температур между центром и поверхностью заготовки, что приводит к термическому напряжению, превышающему прочность заготовки. |

| Хрупкость меди | На поверхности стальных поковок появляются трещины. При осмотре под большим увеличением медь распределяется по границам зерен Этот дефект может возникнуть при нагревании стальных материалов в печи, которая использовалась для нагрева медных материалов | Оставшиеся в печи отходы оксида меди при нагревании восстанавливаются железом до свободной меди Расплавленные атомы меди диффундируют по границам зерен аустенита при высоких температурах, ослабляя межзеренное сцепление |

| Нафталиноподобный излом | На изломе стальных поковок появляются небольшие блестящие плоскости, похожие на кристаллы нафталина. Этот дефект легко заметен в легированных конструкционных сталях и быстрорежущих инструментальных сталях | Причина - слишком высокая температура нагрева или высокая конечная температура температура ковки, а деформация недостаточно велика. Суть нафталиноподобного разрушения заключается в перегреве, который снижает пластичность и вязкость стальных поковок |

| Скалоподобный излом | Скалоподобный излом - дефект, возникающий после сильного перегрева легированной конструкционной стали. Наблюдается в закаленном состоянии, характеризуется неметаллическим блеском, цементоподобными серо-белыми мелкими плоскостями, появляющимися на волокнистой матрице излома. Его невозможно устранить методами термической обработки, поэтому он является недопустимым дефектом | Слишком высокая температура нагрева приводит к растворению большого количества MnS, и растворенный в стали MnS при охлаждении осаждается на границах зерен крупного аустенита в виде чрезвычайно мелких частиц, ослабляя силу сцепления границ зерен. Отпуск усиливает вязкость стальной матрицы, и при разрушении сталь трескается по границам зерен аустенита, образуя на изломе небольшие серо-белые перегретые плоскости без блеска. Поковки с трещинами, похожими на камень, должны быть отбракованы |

| Крупное зерно при малом увеличении | Крупные зерна при малом увеличении - еще одно отражение перегрева поковок из легированной конструкционной стали, характеризующееся наличием на протравленном кислотой образце при малом увеличении видимых многоугольных зерен, которые в тяжелых случаях выглядят как снежинки. | Границы зерен перегретого аустенита относительно стабильны, и обычная термообработка не в состоянии их устранить. Рекристаллизация происходит только в крупных зернах аустенита, образуя несколько новых мелких зерен в одном аустенитном зерне. Поскольку границы мелких зерен тонкие или имеют незначительное различие в ориентации, исходные крупные зерна аустенита все еще видны при малом увеличении как крупные зерна. |

| Обезуглероживание | Содержание углерода в поверхностном слое стальной детали значительно ниже, чем во внутреннем, а значение твердости ниже требуемого. Количество цементитных фаз на поверхности уменьшается при большом увеличении. Обезуглероживание легче всего происходит в высокоуглеродистой стали, нагретой в окислительной атмосфере, особенно в стали с высоким содержанием кремния. | Углерод в поверхностном слое стали окисляется при высоких температурах. Глубина обезуглероженного слоя составляет от 0,01 до 0,6 мм в зависимости от состава стали, состава печного газа, температуры и продолжительности нагрева. Обезуглероживание снижает прочность и усталостные характеристики деталей и уменьшает износостойкость. |

| Карбюризация | Поковки, нагретые в нефтяной печи, имеют значительно повышенное содержание углерода на поверхности или части поверхности, что увеличивает твердость. Массовая доля углерода в науглероженном слое может достигать примерно 1%, а в некоторых локальных местах даже превышать 2%, демонстрируя структуру ледебурита, при этом толщина науглероженного слоя достигает 1,5-1,6 мм. | Во время нагрева в печи заготовок в масле площадь поперечного сечения двух форсунок не позволяет достичь полного сгорания, или плохое распыление форсунок разбрызгивает капли масла, вызывая науглероживание на поверхности поковки. Поковки с повышенным содержанием углерода, склонные к поломке инструмента при резке |

| Центральное растрескивание, вызванное недостаточным нагревом | Центральная трещина часто возникает в головной части заготовки, глубина трещины зависит от нагрева и ковки, иногда трещина пронизывает всю заготовку в продольном направлении | Причина - недостаточное время изоляции и неполный нагрев, что приводит к низкой пластичности сердечника Высокотемпературные сплавы обладают плохой теплопроводностью, поэтому при большом размере сечения заготовки необходимо обеспечить достаточное время изоляции |

| 4. Дефекты, возникающие при ковке | ||

| Продольные поверхностные трещины на брюхе | Во время свободной высадки на поверхности брюшка заготовки под действием растягивающих напряжений появляются неравномерные продольные трещины | Из-за трения между заготовкой и поверхностью наковальни происходит неравномерная деформация, в результате чего образуется пузо. При слишком большой величине расстроповки возникают продольные трещины |

| Поперечное растрескивание (продольное внутреннее растрескивание) | Этот тип трещин часто возникает в процессе волочения низкопластичных быстрорежущих и высокохромистых сталей. Поперечные трещины распределяются по диагонали поперечного сечения поковки, имеют различную глубину продольного расширения, а сильные могут проникать на всю длину заготовки. | При многократном повороте на 90° в процессе волочения, если величина подачи слишком велика, максимальный переменный сдвиг будет происходить по диагонали поперечного сечения заготовки. Когда напряжение сдвига превысит допустимое значение для материала, вдоль диагонали образуются трещины. |

| Трещины в продольных полосах | В основном возникают при вытяжке круглого прутка из круглого в квадратный, а также при снятии фаски или округлении заготовки после вытяжки. На поперечном сечении трещины появляются в средней части в виде полосы, а глубина продольного расширения варьируется, что связано с операцией ковки. | При снятии фаски или округлении заготовки с помощью плоской наковальни в горизонтальном направлении заготовки возникает растягивающее напряжение, которое увеличивается от поверхности заготовки к центру, достигая максимального значения в центре. Когда оно превышает прочность материала, образуются продольные внутренние трещины. |

| Угловые трещины | Разрозненные трещины от вытягивания, появляющиеся на четырех краях заготовки после волочения. Угловые трещины часто возникают в процессе волочения заготовок из быстрорежущей инструментальной и высокохромистой стали. | После вытяжки заготовки в квадрат температура углов падает, а разница в механических свойствах углов и основного тела увеличивается. Углы трескаются из-за растягивающего напряжения, вызванного затрудненным течением металла. |

| Внутренние поперечные трещины | Полоскообразные трещины, появляющиеся вдоль направления высоты на продольном разрезе заготовки. При волочении заготовок из быстрорежущей стали и высокохромистой стали, если коэффициент подачи меньше 0,5, возможно появление таких трещин. | Когда коэффициент удлинения меньше 0,5, в осевом направлении заготовки возникает растягивающее напряжение. Когда оно превысит предел прочности на растяжение какой-либо слабой части заготовки, в этом месте появятся поперечные трещины. |

| Пробивная трещина | Трещины, появляющиеся радиально вдоль края штамповки. Чаще всего встречается при штамповке хромистой стали. | Причина - отсутствие предварительного нагрева сердечника пуансона, недостаточный предварительный нагрев или слишком сильная деформация одного пуансона. |

| Трещина при ковке дуплекса | Трещины, возникающие на границе раздела α и γ фаз или в более слабой α фазе при ковке заготовок из аустенитно-ферритной нержавеющей стали или полумартенситной стали. | Причина - избыток α-фазы (более 12% в аустенитно-ферритной нержавеющей стали, более 10% в полумартенситной стали) и высокая температура нагрева. |

| Трещина на линии раздела | Трещины, появляющиеся вдоль линии раздела поковки, часто обнаруживаются после обрезки. | Причина - неметаллические включения в сырье, остаточные усадочные полости или рыхлость, а также выдавливание в линию раздела при ковке. |

| Прокалывание резьбы | У корня ребра или бобышки кованого изделия с L-образной формой, | Из-за избыточной заготовки после заполнения ребер на полотне остается больше лишнего металла. Во время непрерывной штамповки избыточный металл на полотне бурно течет к канавке, создавая большое напряжение сдвига в корневой части ребер. Когда оно превышает прочность металла на сдвиг, происходит прошивка резьбы |

| Полоса сдвига | На поперечном срезе поковки при малом увеличении появляется блуждающая мелкозернистая зона. Она часто встречается в титановых сплавах и поковках из высокотемпературных сплавов, кованых при низких температурах | Из-за высокой чувствительности титановых сплавов и высокотемпературных сплавов к закалке в процессе ковки под давлением труднодеформируемая область вблизи контактной поверхности постепенно расширяется, что приводит к интенсивной деформации сдвига на границе труднодеформируемой области. В результате возникает сильное направленное образование, вызывающее снижение свойств поковки |

| Полосатая структура | Структура, в которой феррит или другие матричные фазы распределены полосами в поковке. Часто встречается в гипоэвтектоидной стали, аустенитно-ферритной нержавеющей стали и полумартенситной стали | Вследствие деформации при ковке в условиях сосуществования двух фаз Он снижает показатель поперечной пластичности материала и склонен к образованию трещин вдоль ферритной полосы или на границе между двумя фазами. |

| Неправильное распределение поточных линий в поковке | Проявление нарушений в линии потока, таких как разъединения, обратные потоки и вихревые конвекции, при малом увеличении поковки | Причина - неправильная конструкция пресс-формы, необоснованные размеры и форма заготовок, а также неправильный выбор методов ковки. |

| Складной | По внешнему виду складчатость похожа на трещины. На образце с малым увеличением внешние линии течения складки изгибаются, в то время как в случае трещины линии течения обрываются. На образце с большим увеличением, в отличие от острого дна трещины, дно складки тупое, с сильным окислением с обеих сторон. | Складка образуется в результате слияния уже окисленного металла поверхности в процессе ковки. При свободной ковке складчатость возникает в основном из-за слишком малой величины подачи при удлинении, слишком большой величины прессования или слишком малого радиуса угла блока наковальни; при штамповке складчатость возникает в основном из-за конвекции или обратного течения металла при штамповке |

| Неравномерный размер зерна | В одних частях поковки зерна особенно крупные, в других - мельче, что приводит к неравномерному размеру зерен Жаропрочные стали и высокотемпературные сплавы особенно чувствительны к неравномерному размеру зерна | Начальная температура ковки слишком высока, а объем деформации недостаточен, в результате чего степень деформации в некоторых областях не достигает критической деформации; или конечная температура ковки слишком низка, что приводит к локальному упрочнению заготовки из высокотемпературного сплава и сильному росту зерна в этой части при закалочном нагреве Неравномерный размер зерен может привести к снижению выносливости и усталостных характеристик |

| Остаточная структура отливки | При наличии остаточной литейной структуры удлинение и усталостная прочность поковки часто не соответствуют стандартам. При малом увеличении линии течения в области остаточной литейной структуры не очевидны, и можно даже увидеть дендритные кристаллы. В основном это происходит в поковках, изготовленных из заготовок слитков | Вызванный недостаточным коэффициентом ковки или неправильным методом ковки, этот дефект приводит к снижению характеристик поковки, особенно к большему снижению ударной вязкости и усталостных характеристик |

| Недостаточное местное наполнение | Явление недостаточного заполнения верха или краев приподнятых частей поковки в основном происходит на ребрах, выпуклых плечах и углах штамповки, что делает контур поковки нечетким | Недостаточный нагрев заготовки, плохая текучесть металла, нерациональная конструкция полости штампа для предварительной ковки и полости штампа для изготовления заготовок, а также недостаточный тоннаж оборудования - все это может стать причиной данного дефекта. |

| Недостаточная штамповка | Все размеры поковки увеличиваются в направлении, перпендикулярном поверхности раздела, и превышают размеры, указанные на чертеже. Этот дефект чаще всего встречается в поковках с молотовым штампом | Чрезмерное сопротивление при вспышке, недостаточный тоннаж оборудования, заготовки больших размеров, низкая температура ковки и чрезмерный износ полости штампа - все это может стать причиной недолива. |

| Перекос | Верхняя часть поковки смещена относительно нижней части по поверхности раздела | Ковочный штамп установлен неправильно, или имеется слишком большой зазор между головкой молота и направляющей; или на ковочном штампе нет фиксатора или направляющей стойки для выравнивания перекоса |

| Поверхностные шрамы от рыбьей чешуи | Локальная поверхность поковки очень шероховатая, на ней видны шрамы в виде рыбьих чешуек. Этот тип дефектов поверхности чаще всего встречается в поковках из аустенитной и мартенситной нержавеющей стали | Из-за неправильного выбора смазочного материала, низкого качества смазочного материала или неравномерного нанесения смазочного материала, что приводит к локальному прилипанию к пресс-форме |

| 5. Дефекты, вызванные обрезкой | ||

| Обрезка трещин | Трещины, образующиеся на поверхности раздела при обрезке | Из-за низкой пластичности материала при обрезке возникают трещины. Слишком низкая температура обрезки для поковок из магниевых сплавов или слишком высокая для поковок из медных сплавов может вызвать такие трещины |

| Остаточные заусенцы | После обрезки на поверхности поковки остаются заусенцы размером более 0,5 мм. Если после обрезки все еще требуется коррекция, остаточные заусенцы будут вдавлены в тело поковки, образуя складки. | Чрезмерный зазор между обрезными матрицами, чрезмерный износ режущей кромки или неточная установка и регулировка обрезной матрицы могут стать причиной появления остаточных заусенцев. |

| Поверхностные синяки | На локальной поверхности контакта поковки и пуансона появляются вмятины или синяки. | Из-за несоответствия формы пуансона и контактной поверхности поковки или слишком маленькой поверхности прижима. |

| Деформация изгиба или скручивания | Деформация изгиба или скручивания возникает в поковке во время обрезки. Этому подвержены поковки, имеющие тонкую, изящную и сложную форму. | Из-за слишком маленькой поверхности контакта обрезного пуансона с поковкой или неравномерного контакта. |

| 6. Дефекты, вызванные неправильным охлаждением после ковки. | ||

| Трещины при охлаждении | Трещины гладкие и тонкие, иногда с сетью черепаховых трещин. Под большим увеличением: Вблизи трещин появляется мартенситная структура без следов пластической деформации. Часто встречается на поковках из мартенситной стали | Из-за слишком быстрого охлаждения после ковки, что приводит к большим тепловым и структурным напряжениям Медленное охлаждение в песчаных ямах или шлаке при температуре около 200℃ может предотвратить появление трещин такого типа. |

| Деформация при охлаждении | Деформирование крупных тонкостенных ребристых элементов каркаса в процессе охлаждения после ковки | Причина - взаимодействие остаточных напряжений, возникающих при ковке, и неравномерного охлаждения Немедленный отжиг после ковки может предотвратить этот дефект |

| 475℃ трещины хрупкости | Поверхностные трещины, появляющиеся на поковках из ферритной нержавеющей стали, которые охлаждаются слишком медленно, оставаясь слишком долго в диапазоне температур от 400 до 520℃ | Из-за длительного пребывания при температуре 400~520℃, он способствует выпадению определенного специального вещества, вызывая хрупкость Быстрое охлаждение при 400~520℃ может предотвратить растрескивание |

| Сетевые карбиды | Карбиды осаждаются по границам зерен в виде сети, снижая пластичность и вязкость поковки. Этот дефект часто встречается в стальных поковках с высоким содержанием углерода | Из-за медленного охлаждения после ковки карбиды успевают выпасть по границам зерен, что делает поковку склонной к растрескиванию при газовой резке, ухудшая эксплуатационные характеристики детали |

| 7. Дефекты, образующиеся при термической обработке после ковки | ||

| Чрезмерная твердость | При проверке твердости поковки после термообработки измеренная твердость выше, чем требуется по техническим условиям | Причина - слишком быстрое охлаждение после нормализации или некачественный химический состав стали. |

| Слишком низкая твердость | Твердость поковки ниже, чем требуется по техническим условиям | Причина - слишком низкая температура закалки, слишком высокая температура отпуска или сильное обезуглероживание поверхности в результате многократной термической обработки. |

| Неравномерная твердость (мягкие места) | Твердость сильно варьируется в разных частях одной и той же поковки, причем отдельные участки имеют более низкую твердость | Вызвано слишком большой загрузкой в одной печи, слишком коротким временем выдержки или сильным локальным обезуглероживанием |

| Деформация | В процессе термической обработки, особенно во время закалки, поковка деформируется | Причина - нерациональный процесс термообработки или неправильный метод охлаждения |

| Закалочные трещины | Трещины возникают в местах концентрации напряжений, например, на острых углах поковки. В отличие от ковочных трещин, на внутренней поверхности стенок закалочных трещин отсутствуют явления окисления и обезуглероживания. | Причиной являются такие дефекты, как отсутствие предварительной термической обработки, слишком высокая температура закалки, слишком высокая скорость охлаждения, а также включения внутри поковки |

| Черный перелом | Излом выглядит темно-серым или почти черным. В микроструктуре наблюдается хлопкообразное распределение графита на неровном сфероидальном перлите, часто встречающееся в поковках из высокоуглеродистой инструментальной стали. | Вызвано процессом графитизации стали и выпадением графитового углерода из-за слишком длительного отжига после ковки или после многократного отжига |

| 8. Дефекты, образующиеся в процессе очистки поковок | ||

| Чрезмерная коррозия | На поверхности поковки появляются ямки или выбоины, или даже рыхлое и пористое состояние | Из-за ухудшения качества травильного раствора, слишком долгого времени травления или остатков кислоты на поковке |

| Коррозионные трещины | Часто появляется на поковках из мартенситной нержавеющей стали, характеризуется мелкими сетчатыми трещинами на поверхности поковки, причем трещины распространяются вдоль границ зерен в микроструктуре | Из-за того, что остаточное напряжение на послекованной заготовке не было своевременно устранено, в процессе травления возникла коррозия под напряжением, что привело к образованию трещин |

| Локальные трещины от перегрева | Трещины, появляющиеся при зачистке поверхности шлифовальным кругом. Такие трещины могут возникать на поковках из ферритной нержавеющей стали | Причина - локальный перегрев в результате шлифовки шлифовальным кругом. Его можно заменить пневматическим зубилом для очистки дефектов поверхности |

3. Допустимые отклонения и дефекты поверхности штампованных поковок

Допустимые отклонения и дефекты поверхности штамповок приведены в таблице 3.

Таблица 3 Допустимые отклонения и дефекты поверхности штампованных поковок (единицы измерения: мм)

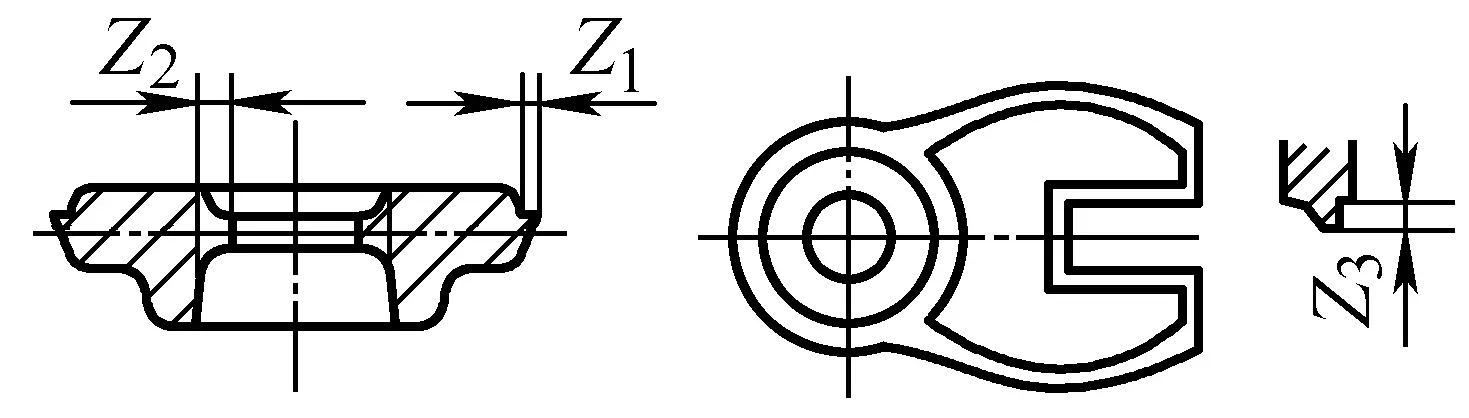

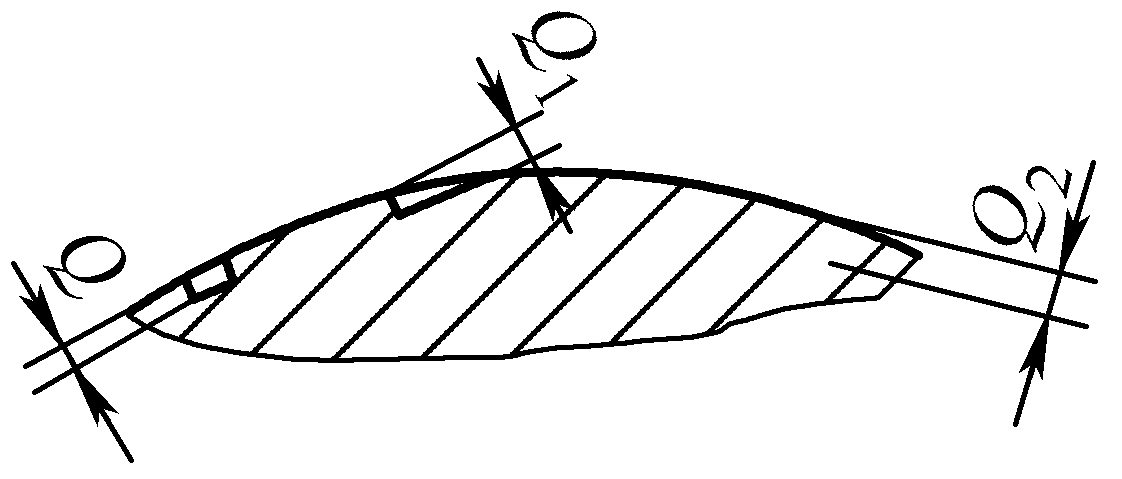

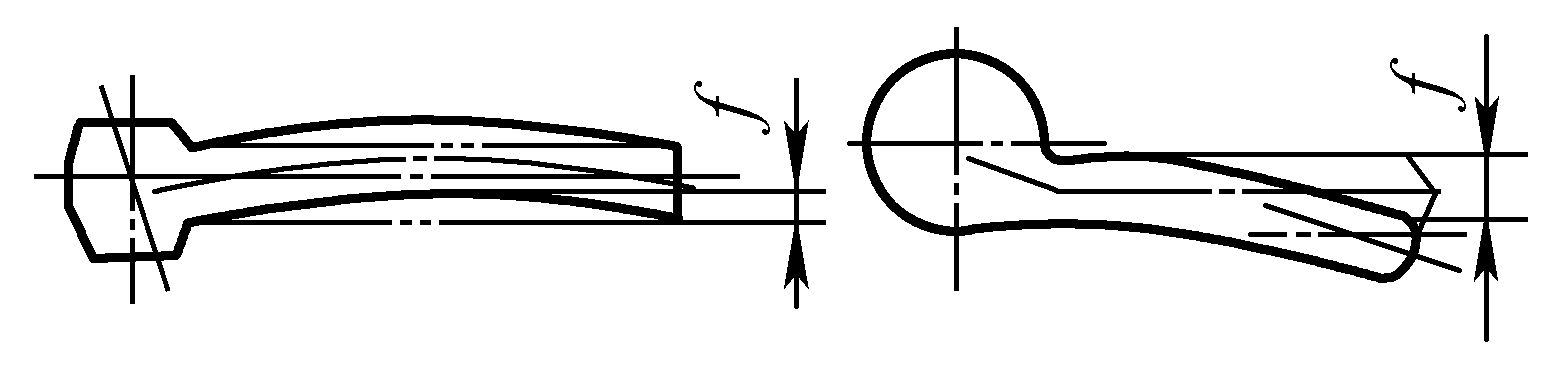

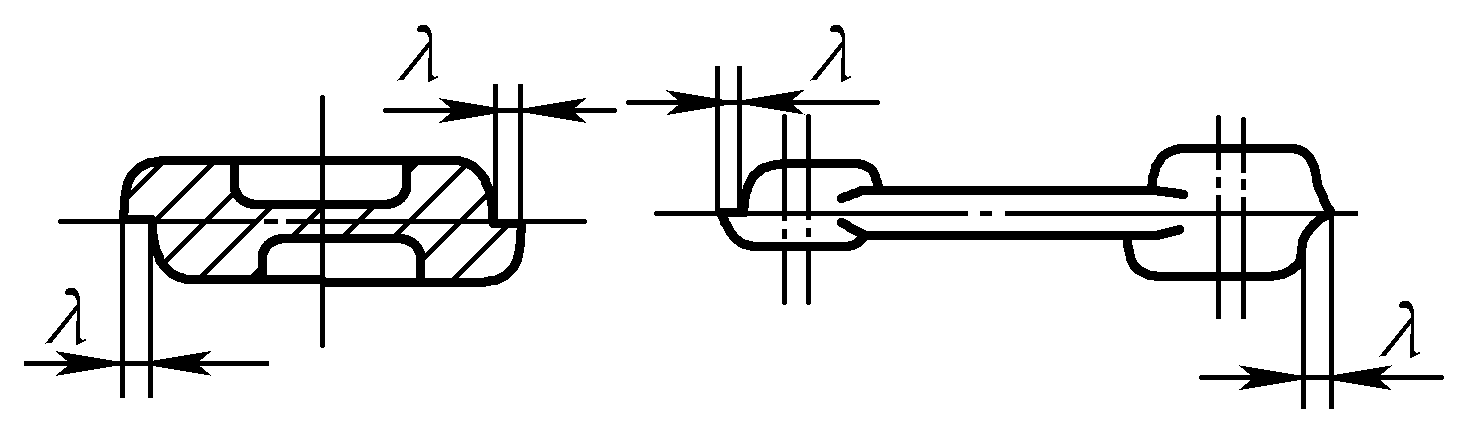

| Серийный номер | Схема | Формы отклонений и дефектов | Качество ковки | ||

| 1~2t | 3~5t | 10t | |||

| 1 |  | Заусенцы вокруг:Z 1 Заусенцы во внутреннем отверстии:Z 2 Заусенцы на вилке:Z 3 | Z1=0.5~1.0 Z2 = 1.0 ~ 2.0 Z3 = 1.0 ~ 2.0 | Z1 = 0,7 - 1,5 Z2 = 1.5 ~ 2.0 Z3 = 1.5 ~ 2.0 | Z1 = 1.0 ~ 2.0 Z2 = 2.0 ~ 3.0 |

| 2 |  | Глубина поверхностного дефекта ① Необработанная поверхность (см. значения в правой части таблицы) ② Обрабатываемая поверхность не более 1/2 от фактического края Q - Ямки или вмятины от накипи Q 1 - Гнутая текстура Q 2 - Трещина | 0.5 ~1.0 | 0. 75 ~1.5 | 1.0 ~2.0 |

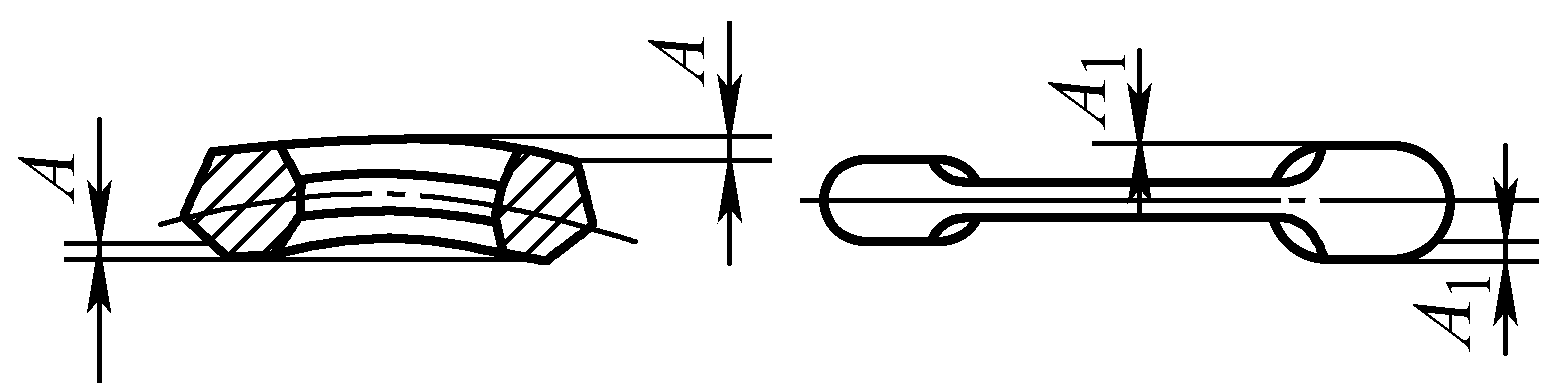

| 3 |  | Изгиб: f (но не более 1/2 от края стержня) | 0.8 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 4 |  | Ошибка: λ | 0.8 ~1. 0 | 0.8 ~1.5 | 1.0 ~2.0 |

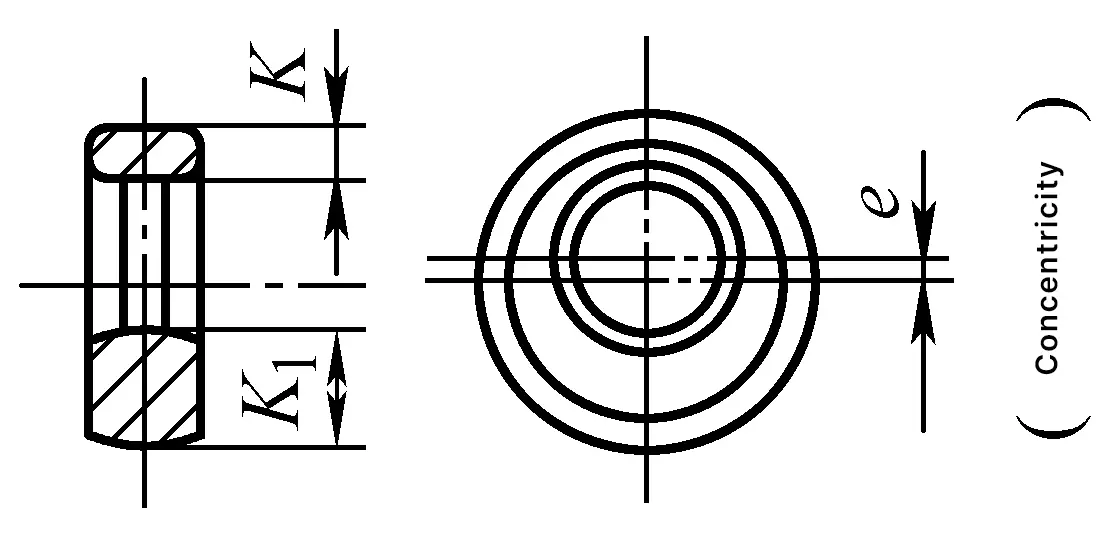

| 5 |  | Разница в толщине стенок: K-K 1 = 2e (но не более 1/2 пособия) | 0.8 ~1.0 | 1.5 ~2.0 | 2.5 ~3.0 |

| 6 |  | Плоскостность: A (но не более 1/2 припуска) | 0.5 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

II. Содержание контроля качества ковки

Целью контроля качества поковок является обеспечение соответствия качества поковок техническим стандартам на них. Общие технические стандарты на поковки приведены в таблице 4. Содержание проверки качества поковки включает в себя: проверку геометрии и размеров поковки, проверку качества поверхности, проверку внутреннего качества, проверку механических свойств, проверку химического состава и т.д.

Таблица 4 Общие технические стандарты ковки

| Стандартный номер | Стандартное название |

| GB/T 8541-2012 | Терминология ковки |

| GB/T 12361-2003 | Общие технические условия на стальные поковки |

| GB/T 12362-2003 | Допуски и припуски на обработку стальных штамповок |

| GB/T 12363-2005 | Классификация функций ковки |

| GB/T 13320-2007 | Таблица градации металлографической структуры и метод оценки стальных штамповок |

| GB/T 21469-2008 | Припуски на механическую обработку и допуски на свободные поковки из молотовой стали - Общие требования |

| GB/T 21470-2008 | Припуски на обработку и допуски для свободных поковок из молотовой стали - Диски, колонны, кольца и цилиндры |

| GB/T 21471-2008 | Припуски на обработку и допуски для свободных поковок из молотовой стали - Валы |

| GB/T 16923-2008 | Нормализация и отжиг стальных деталей |

| GB/T 16924-2008 | Закалка и отпуск стальных деталей |

| JB/T 4290-2011 | Технические условия для поковок из быстрорежущей инструментальной стали |

| JB/T 4385.1-1999 | Общие технические условия для безмолотковых поковок |

| JB/T 4385.2-1999 | Свободная ковка на молоте Классификация сложности и коэффициент преобразования |

| JB/T 9174-1999 | Нормы расхода материалов на процесс штамповки Метод составления |

| JB/T 9177-1999 | Конструктивные элементы стальных штамповок |

| JB/T 9178.1-1999 | Общие технические условия для свободной ковки на гидравлический пресс |

| JB/T 9178.2-1999 | Классификация сложности и коэффициент преобразования для свободной ковки на гидравлическом прессе |

| JB/T 9179.1~8-2013 | Припуск на обработку и допуск на свободную ковку на гидравлическом прессе |

| JB/T 9180.1-2014 | Стальные детали, полученные методом холодного выдавливания Часть 1: Допуски |

| JB/T 9180.2-2014 | Стальные детали, полученные холодным выдавливанием, часть 2: Общие технические условия |

| JB/T 9181-1999 | Конструктивные спецификации для точной горячей штамповки прямых конических зубчатых колес |

| JB/T 4201-1999 | Технические условия для точной горячей штамповки прямых конических зубчатых колес |

| JB/T 8421-1996 | Общие правила контроля стальных поковок |

Конкретные пункты контроля и требования к поковкам зависят от марки поковки. Класс поковки классифицируется в зависимости от условий нагрузки на деталь, условий работы, важности, типа материала и металлургического процесса. Классификация марок поковок в разных отраслях промышленности различна: в одних отделах поковки делятся на три уровня, в других - на четыре или пять уровней.

Таблица 5 классифицирует поковки на три уровня и указывает элементы контроля для каждого уровня. Таблица 6 представляет собой стандарт на методы испытаний для каждого элемента контроля поковок. Для некоторых поковок, к которым предъявляются особые требования, контроль должен проводиться также в соответствии со спецификациями, приведенными в специальном документе с техническими условиями.

Таблица 5 Марки поковок и элементы контроля

| Предметы осмотра | Класс | Примечания | |||

| I | II | III | |||

| Количество проверенных партий | |||||

| Класс материала | 100% | 100% | 100% | ||

| Качество поверхности | 100% | 100% | 100% | ||

| Геометрические размеры | 100% | 100% | 100% | Вертикальные размеры и смещение проверяются 100%, другие размеры проверяются выборочно по мере необходимости | |

| Твердость | Стальные поковки | 10% | 10% | 10% | |

| Поковки из цветных сплавов | 100% | 100% | 100% | Медные сплавы, 3A21 не проверяется | |

| Механические свойства | Рисуйте по 1 штуке на партию плавки, специальный избыточный материал - 100% | Чертеж 1 ~ 2 шт. на партию плавки | Алюминиевые, магниевые детали несут испытательные бруски с каждой печью для термообработки | Стальные, алюминиевые и магниевые детали не подвергаются проверке на ударную вязкость. | |

| Структура с малым увеличением | Чертеж 1 шт. на партию плавки | Чертеж 1 шт. на партию плавки | |||

| Структура с высоким увеличением | Остальная часть поковок из цветных сплавов - 100% | Вытяните 1 деталь из поковки цветного сплава | Поковки из цветных сплавов, не подвергавшиеся закалке, не проверяются | ||

| Перелом | Остальные стальные поковки - 100%, 1 шт. поковки из цветных сплавов | Если нет особых предписаний, возьмите излом из образца с малым увеличением. | |||

Таблица 6 Стандарты на методы испытаний для различных видов контроля поковок

| Предметы осмотра | Стандарты на методы испытаний |

| Химический состав | GB/T 222-2006 GB/T 223.3-1988 и др. |

| Механические свойства (растяжение, удар) | GB/T 229-2007 GB/T 228.1-2010 |

| Высокотемпературная ползучесть | GB/T 2039-2012 |

| Показатели усталости | GB/T 4337-2008 GB/T 3075-2008 |

| Твердость по Бринеллю | GB/T 231.1-2009 |

| Твердость по Роквеллу | GB/T 230.1-2009 |

| Структура с малым увеличением | GB/T 1979-2001 GB/T 4297-2004 GB/T 3246.2-2012 |

| Размер зерна излома | GB/T 1814-1979 GB/T 6394-2002 |

| Обезуглероженный слой неметаллические включения | GB/T 224-2008 GB/T 10561-2005 |

| Структура с высоким увеличением | GB/T 13320-2007 |

| Межкристаллитная коррозия | GB/T 4334-2008 GB/T 7998-2005 |

| Испытание на изгиб | GB/T 232-2010 |

III. Методы контроля качества поковок

1. Контроль геометрии и размеров поковки

Содержание контроля геометрии и размеров поковки включает в себя:

- Размеры длины поковки;

- Высота поковки (или поперечный размер) и диаметр;

- Толщина поковки;

- Ковка цилиндрических и галтельных радиусов;

- Угол на ковке;

- Ковка проема;

- Перекос поковки;

- Прогиб поковки;

- Перпендикулярность плоскости ковки;

- Формирование параллельности.

Геометрическая форма и размер поковки могут быть измерены с помощью общих измерительных инструментов, таких как штангенциркули, микрометры и верньерные штангенциркули. В массовом производстве для контроля могут использоваться специальные измерительные инструменты, а также калибры, калибры-пробки и шаблоны. Для поковок сложной формы с несколькими зонами контроля или элементами для контроля могут использоваться специально изготовленные специальные инструменты или шаблоны.

2. Методы контроля качества поверхности поковки

Таблица 7 Методы контроля качества поверхности поковки

| Нет. | Метод проверки | Характеристики и применение |

| 1 | Визуальный осмотр | Это наиболее распространенный и часто используемый метод проверки качества поверхности поковок. Инспектор внимательно наблюдает за поверхностью поковки невооруженным глазом на предмет наличия таких дефектов, как трещины, складки, вмятины, пятна и перегрев поверхности. Чтобы облегчить наблюдение за дефектами, визуальный осмотр обычно проводится после удаления оксидной пленки с помощью травления, пескоструйной обработки или галтовки. |

| 2 | Контроль магнитных частиц | Магнитопорошковый контроль, также известный как магнитопорошковый контроль или магнитная дефектоскопия, позволяет обнаружить мелкие трещины и поверхностные дефекты, например, скрытые под поверхностью трещины, которые не видны невооруженным глазом. Однако этот метод можно использовать только для магнитных материалов, таких как углеродистая сталь, инструментальная сталь и легированная конструкционная сталь, а поверхность поковки должна быть гладкой и ровной. |

| 3 | Обнаружение флуоресценции | Для обнаружения поверхностных дефектов поковок из неферромагнитных материалов, таких как цветные сплавы, высокотемпературные сплавы, нержавеющая сталь и т.д., может использоваться флуоресцентная детекция. Флуоресцентное обнаружение не ограничивается тем, является ли материал магнитным или немагнитным |

| 4 | Контроль с помощью красящего вещества | Этот метод не ограничен тем, является ли материал магнитным или немагнитным. В нем используется масло с высокой проникающей способностью и цветом, которое проникает в поверхностные дефекты поковки, и абсорбент, который вытягивает его, позволяя увидеть поверхностные дефекты невооруженным глазом при обычном освещении. |

3. Методы контроля внутреннего качества поковок

Таблица 8 Методы контроля внутреннего качества поковок

| Нет. | Метод проверки | Особенности и применение |

| 1 | Ультразвуковой контроль | Сильное проникновение; оборудование маневренно, легко переносится и просто в эксплуатации; может точно обнаружить такие дефекты, как трещины, включения, усадочные полости и поры; может осматривать поковки с одной стороны, что очень удобно для крупных поковок. В основном используется для важных крупных поковок |

| 2 | Осмотр под малым увеличением | Контроль с малым увеличением предполагает использование невооруженного глаза или лупы с 10-30-кратным увеличением для проверки дефектов на поперечном сечении поковок. К распространенным методам контроля относятся: травление, излом и отпечаток серы. Метод травления обычно используется для выявления таких дефектов, как линии течения, дендриты, остаточные усадочные полости, пустоты, шлаковые включения и трещины. Контроль излома используется для выявления таких дефектов, как перегрев, пережог, белые пятна, расслоение, появление нафталиновых и камневидных трещин. Распределение сульфидов проверяется методом сульфопечати |

| 3 | Осмотр с большим увеличением | Контроль с большим увеличением - это исследование внутренней структуры (или поверхности разрушения) и микродефектов поковок под различными микроскопами. Существует три типа микроскопов, используемых для контроля с большим увеличением: обычный полнофазный микроскоп, просвечивающий электронный микроскоп и сканирующий электронный микроскоп. В реальном производстве общие проверки, такие как изучение размера зерна конструкционной стали, включений, обезуглероживания и распределения карбидов в инструментальной стали, проводятся при увеличении от 100 до 500 раз под обычным полнофазным микроскопом. |

Неразрушающий контроль позволяет обнаружить поверхностные или внутренние дефекты поковок, не повреждая их. Неразрушающий контроль очень подходит для важных поковок со строгими требованиями к качеству. Сравнение нескольких распространенных методов неразрушающего контроля приведено в таблице 9.

Таблица 9 Сравнение нескольких методов неразрушающего контроля

| Метод проверки | Требования к образцу | Обнаруживаемые дефекты | Метод оценки повреждений | Заключение по дефектоскопии | Преимущества и недостатки | |

| Ультразвуковой контроль | Материал не ограничен, толщина стали может достигать 10 м, поверхность должна быть гладкой, форма должна быть простой, возможно одностороннее обнаружение | Дефекты в любой детали могут быть обнаружены с высокой чувствительностью | На основании показаний ультразвукового сигнала | Расположение, глубина, размер и распределение дефектов | Широкая применимость, высокая чувствительность, простота эксплуатации, мгновенное получение результатов теста, безвредность для человеческого организма. Но он может использоваться только для заготовок простой формы с низкой шероховатостью поверхности и не позволяет определить природу дефектов | |

| Рентгеновский контроль | Нет ограничений по материалам, нет ограничений по форме, нет особых требований к обработке, толщина не может быть слишком большой | Место дефекта должно находиться вблизи поверхности или внутри | На основе фотопленки или флуоресцентного экрана | Расположение, форма, размер и распределение дефектов | Высокая чувствительность к перспективе, возможность постоянного хранения записей, не ограниченность материалами и формами Но это дорого, оборудование громоздкое, не позволяет обнаружить плоскостные дефекты и вредно для человеческого организма | |

| Контроль магнитных частиц | Ограничено ферромагнитными материалами, шероховатость поверхности Ra >1,6 мкм, размер испытуемого образца ограничен оборудованием, толщина в принципе не ограничена | Поверхностные и близкие к поверхности мелкие дефекты | По накоплению магнитных частиц | Расположение, форма и длина дефектов | Высокая скорость, высокая чувствительность, простое оборудование и удобное управление Но он не может проверять неферромагнитные материалы, не может проверять внутренние дефекты и определять глубину дефектов | |

| Тестирование на проникновение | Флуоресценция | Различные металлические материалы, шероховатость поверхности Ra >1,6 мкм, без ограничения толщины | Должны быть микродефекты, выходящие на поверхность | Наблюдайте за накоплением порошка под ультрафиолетовым светом | Расположение, форма и длина дефектов поверхности | Не ограничен материалами, оборудование простое, а эксплуатация удобная. Однако с его помощью можно обнаружить только дефекты на поверхности, а ультрафиолетовое излучение вредно для человеческого зрения |

| Раскраска | Различные материалы, шероховатость поверхности Ra >1,6 мкм, без ограничения толщины | Дефекты поверхности | Непосредственно судите по агломерации порошка | Расположение, форма и длина дефектов поверхности | Не ограничен материалами, не требует специального оборудования, прост в эксплуатации. Но он может обнаружить только поверхностные дефекты, низкая чувствительность, низкая скорость | |

| Испытание вихревыми токами | Ограничивается металлическими материалами, гладкой поверхностью, простой формой | Поверхностные и приповерхностные полосы | В соответствии с индикацией электрического сигнала | Определите наличие и приблизительный размер дефектов поверхности | Оборудование простое и компактное, его легко переносить. Низкая скорость, невозможность определить характер и глубину дефектов | |

4. Методы контроля механических свойств поковок

Таблица 10 Методы контроля механических свойств поковок

| Нет. | Метод проверки | Характеристики и применение |

| 1 | Испытание на твердость | Испытание на твердость - это самый простой и наиболее часто используемый метод определения механических свойств поковок в производстве. К распространенным методам определения твердости поковок относятся твердость по Бринеллю, твердость по Роквеллу и твердость по Виккерсу, причем наиболее часто используется твердость по Бринеллю. Испытания на твердость проводятся с целью определения пригодности поковки к обработке, наличия обезуглероженной поверхности и приблизительного понимания внутренней структуры поковки. |

| 2 | Испытание на растяжение | Испытание на растяжение при комнатной температуре показало прочность на разрыв R m , предел текучести R эл и Р eH (или заданная прочность на пластическое удлинение R p0.2 и т.д.), удлинение после разрушения A и уменьшение площади Z поковки могут быть определены. |

| 3 | Испытание на удар | С помощью испытания на удар можно определить энергию поглощения удара KV или KU и т.д. поковки. |

IV. Контроль качества ковки

1. Основное содержание и методы контроля качества поковок

Для того чтобы поковка имела точность размеров и механические характеристики, указанные в чертеже поковки, необходимо контролировать качество поковки, то есть контролировать весь производственный процесс от сырья до термической обработки после ковки, чтобы обеспечить стабильность качества производства и постоянство продукта.

Контроль качества поковок включает в себя: входной контроль (сырье), промежуточный контроль (полуфабрикаты), окончательный контроль (готовые поковки), а также контроль средств производства, таких как оснастка, оборудование и измерительные приборы, инструменты для настройки, контроля и измерения.

Процесс нагрева перед ковкой и процесс термообработки после ковки - это особые процессы, качественные характеристики которых невозможно точно измерить или экономически выгодно измерить, поэтому для обеспечения качества в основном используется строгий контроль параметров процесса.

Контроль качества поковки представлен в таблице 11.

Таблица 11 Контроль качества поковок

| Нет. | Артикул | Ключевые моменты контроля качества |

| 1 | Контроль качества сырья | 1) Сверьте сертификат об испытании материала на мельнице со стандартом на материал 2) Проверьте правильность идентификации материала, чтобы избежать смешивания материалов 3) Проверьте спецификации материалов 4) Проверьте качество поверхности материалов на наличие дефектов, таких как трещины и шрамы 5) Выборочная проверка химического состава 6) Используйте экспресс-спектрометр, идентификацию искр и т.д., чтобы проверить и избежать смешивания материалов. |

| 2 | Контроль качества пресс-форм | 1) Проверьте сертификат качества пресс-формы или отчет о производственном контроле (включая неразрушающий контроль) 2) Проверка (повторная проверка) пресс-формы, включая форму, размер, твердость 3) Настройте пресс-форму на станке и проверьте маркировку образца. 4) Ремонт плесени |

| 3 | Контроль качества отопления | 1) Используйте трехстороннее устройство сортировки температуры для нагрева или инфракрасный термометр для определения температуры нагрева 2) Используйте быстрый нагрев при отоплении угольной или масляной печью |

| 4 | Контроль качества процесса ковки | 1) Проверка первого изделия 2) Промежуточные работники проводят самопроверку, инспекторы проводят повторную проверку и заполняют записи 3) Оснащение необходимыми контрольно-измерительными инструментами |

| 5 | Контроль качества термообработки | 1) Строгий контроль параметров процесса термообработки и сохранение записей 2) Промежуточные рабочие самостоятельно проверяют твердость, инспекторы повторно проверяют твердость и записывают 3) При необходимости используйте магнитный сортировщик твердости или твердомер для проверки твердости 100% 4) При необходимости используйте соответствующие методы неразрушающего контроля для проверки на наличие трещин |

| 6 | Идентификация продукции и контроль прослеживаемости | 1) Начиная с момента поступления сырья в цех, на него наносятся метки 2) Управление метками во время обработки с указанием номера детали, названия, марки материала, спецификаций, номера партии материала, оператора, инспектора и т. д., а также сопровождение поковки в ходе каждого процесса до ее попадания на обрабатывающий узел 3) При необходимости нанесите серийный номер пресс-формы, номер партии материала и другие маркировки на поковку. |

2. Методы исправления дефектов в поковках

Таблица 12 Методы исправления дефектов в поковках

| Нет. | Тип дефекта | Метод коррекции |

| 1 | Заусенцы, расколы, складки | Для коррекции используйте методы полировки шлифовальным кругом, пневматической лопаткой или ротационным напильником |

| 2 | Для не слишком тяжелых или не слишком больших незаполненных деталей | Может быть повторно выкован в новой кузнечной форме или исправлен методом сварки (сплавления) |

| 3 | Для поковок, которые недостаточно прокованы | Могут быть предварительно обработаны в цехе механической обработки для исправления. Такие недостаточно прокованные поковки не следует подвергать повторной ковке, так как это может привести к вдавливанию новой оксидной кожи в поковку и превращению ее в непоправимый отход. Иногда для исправления можно использовать шлифовку. Для неважных поковок их можно один раз повторно нагреть для исправления, превратив излишки металла в оксидную шкурку, а затем добавить дробеструйную обработку. |

| 4 | Ошибка | Метод исправления ошибок заключается в однократном повторном шлифовании. Если ошибка серьезная, ее нельзя исправить; если ошибка несерьезная, шлифовка также может быть использована для исправления |

| 5 | Изгибная деформация | Корректировка может быть выполнена путем нагрева до температуры обрезки поковки или с помощью пресса или фрикционного пресса в холодном состоянии |

| 6 | Перегрев | Для перегретых поковок нормализация может быть использована для коррекции |

| 7 | Твердость поковки не соответствует требованиям | Если твердость слишком высока, ее можно исправить повторной закалкой; если твердость слишком низка, ее можно исправить повторной закалкой и отпуском |

| 8 | Для поковок с пережогом, закалочными трещинами, сильной складчатостью или значительным нарушением размеров | Должны рассматриваться как непоправимые поковки, сдаваться в металлолом и не исправляться |