1. Трещина

(1) Трещины, вызванные пережогом на поверхности Эти трещины в основном распределены на угловых кромках поковок шатунов, особенно в местах, подвергающихся растягивающему напряжению во время ковки. Характерные особенности: трещины короткие и толстые, неравномерно плотно распределены по поверхности поковки и распространяются внутрь по границам зерен; внутренняя часть трещин заполнена оксидами, сильное обезуглероживание с обеих сторон, крупное зерно и наличие структуры Видманштеттена.

(2) Трещины, вызванные слишком низкой температурой во время окончательной ковки или снятия размеров Эти трещины в основном распространяются в тех местах поковки, которые подвергаются растягивающему напряжению во время ковки в штампе, или на границах течения металла. Они характеризуются глубиной, длиной и относительной плотностью.

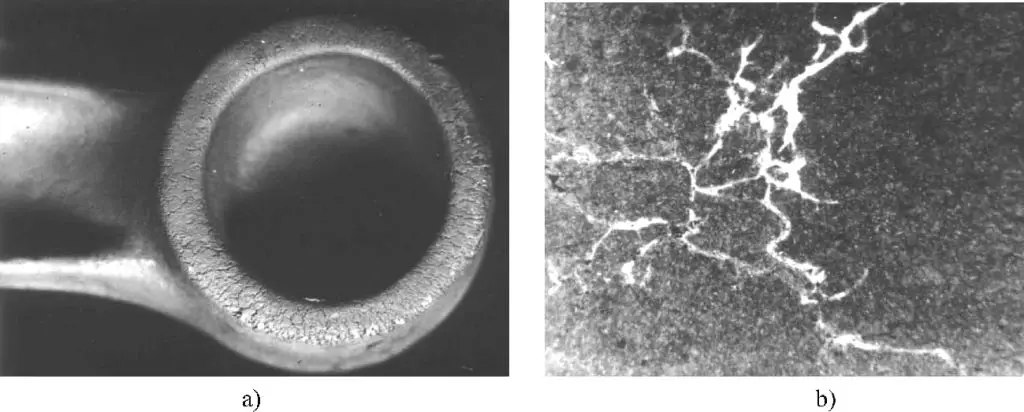

(3) Трещины (см. рис. 6-32) Характерно, что трещины относительно неглубокие и сеткообразно распределены по поверхности поковки. Основные причины их образования следующие:

a) Трещина на малом конце шатуна b) Медь в стали

1) Сегрегация меди, олова в сырье или чрезмерное содержание меди, олова. Поскольку медь и олово имеют низкие температуры плавления, они плавятся при нагреве поковки, вызывая локальное снижение пластичности и образование трещин.

2) Повышенное содержание серы в топливе, особенно при использовании газа или природного газа в качестве топлива, из-за неполной десульфурации сера проникает в поверхностный слой заготовки по границам зерен при нагреве, образуя сульфидные включения на границах зерен, ослабляя связь между зернами, что приводит к растрескиванию при штамповке.

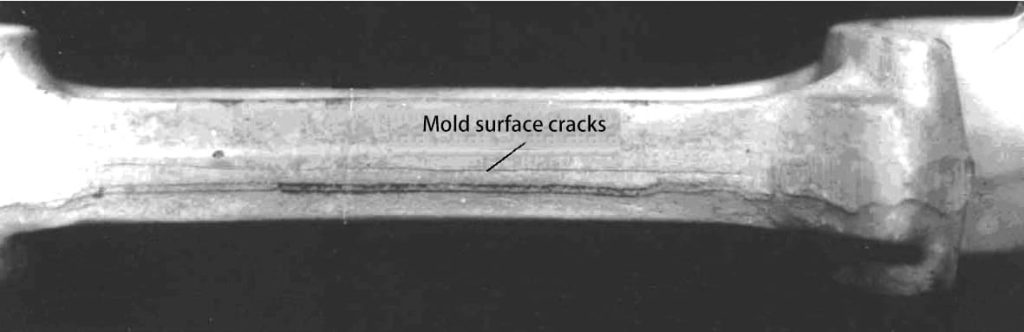

(4) Продольные трещины вдоль линии раздела (см. рис. 6-33) Эти трещины вызваны неметаллическими включениями. Из-за неметаллических примесей, таких как сера и фосфор в стали, а также таких дефектов, как усадка и пористость, которые не были заварены при изготовлении заготовки или ковке, они выдавливаются во вспышку при штамповке, и трещины появляются на линии раздела при обрезке.

1) Заготовки с сильными дефектами, дефекты выдавливаются во флэш, проявляясь в виде трещин по поверхности среза флэша, или поковка разделяется на две половины по линии разбора ковочного штампа (см. рис. 6-34). Из-за наличия усадки или пористости в стальном слитке, который удлиняется при волочении или прокатке, края усадки или пористости, выдавленные при ковке в штампе, вдавливаются во флэш, и эти дефекты выявляются после обрезки флэша.

a) Дефекты заготовки b) Дефекты, выдавленные до вспышки

2) Причиной образования трещин в процессе ковки является различная шероховатость поверхности верхнего и нижнего мостов канавки, что вызывает различное сопротивление при втекании металла в канавку, в результате чего легко возникает напряжение сдвига на поверхности раздела,

что приводит к расслаиванию и растрескиванию поверхности раздела.

3) Сильное смещение при штамповке, приводящее к разрыву поверхности раздела в процессе обрезки (см. рис. 6-35).

Поверхность разъема разрывается во время процесса

2. Чешуя, выкованная в поковке

Помимо изменения размеров поперечного сечения и длины заготовки и распределения металла, этап высадки в молотовой штамповке также служит для удаления окалины. Если этап высадки не выполняется в соответствии с технологическими требованиями и окалина удаляется не полностью, она будет вдавлена в поковку во время окончательной ковки. После того как окалина отпадает от поковки, на поверхности образуются ямки, оставляя на обработанной поверхности черную окалину. Следы, оставшиеся после травления и сбивания окалины с поковки, могут достигать 3 мм в глубину.

Если этот дефект превышает припуск на обработку, он может привести к браку поковки. Поэтому важно тщательно удалять окалину, чтобы избежать появления этого дефекта.

Основные причины этого дефекта качества заключаются в следующем:

1) Дефекты ковки например, вмятины, вызванные неочищенным оксидным налетом в канавках штампа во время ковки. Особенно на переднем и заднем концах канавок штампа небольшая небрежность может привести к образованию тупых углов при продувке.

2) Сильное окисление при нагреве заготовки, когда окись не может быть полностью удалена во время предварительной ковки, что приводит к появлению вмятин на поковке из-за прилипания части окиси к заготовке. Чтобы кардинально решить эту проблему, необходимо строго контролировать качество нагрева. Если эта окисная окалина попадет на поковку, то на ее поверхности образуются ямки и углубления или уменьшится размер рабочего сечения детали.

3) Перескакивание штампа в процессе ковки, что приводит к вторичному попаданию оксидной окалины в штамп для окончательной ковки и образованию вмятин на поковке. Поэтому перед продолжением ковки необходимо очистить оксидную окалину из канавок штампа после прыжка штампа.

4) Образование шлака на дне печи, где оксидная окалина сильно прилипает к металлу, что делает ее невозможной для стряхивания во время ковки и не поддается очистке во время травления. Даже если этот тип оксидной окалины удается удалить из поковки, размеры поковки часто уменьшаются.

3. Зубрение

Характерной особенностью этого вида лома является механическое повреждение. Механические повреждения возникают при извлечении поковки из пазов ковочного штампа или при работе с горячими поковками; или при обрезке, когда на обрезной штамп падают несвязанные предметы (например, перфорированные тонкие листы), вызывая механические повреждения поковки. Если глубина превышает припуск на обработку, поковка отбраковывается.

4. Поврежденная поковка

Поковка повреждается в результате удара до того, как она надежно установлена в нижний паз штампа, или во время перемещения в пазу штампа. Причины такого вида брака следующие:

1) Оператор неправильно установил заготовку в штамп для окончательной ковки или на обрезной штамп, или поковка получила удар, когда выскочила из паза штампа.

2) Ковочный молот имеет перекрывающиеся ударные явления, т.е. однократное нажатие на педаль приводит к многократному удару молота, и обработка также осуществляется на неисправных ковочных штампах и обрезных штампах.

3) Во время обрезки, если поковка не помещена внутрь штампа, это также приведет к повреждению поковки. Повреждение поковки в основном вызвано небрежностью оператора, и единственный способ предотвратить повреждение поковки - работать аккуратно.

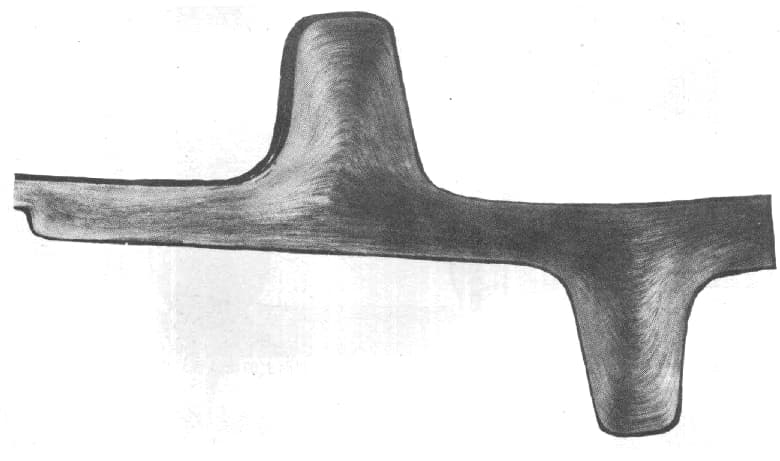

5. Неправильная обтекаемость

Обычно распределение линий обтекания поковки соответствует ее форме, как показано на рис. 6-36.

Однако если канавка штампа для предварительной ковки спроектирована нерационально, рабочий работает неправильно, или из-за износа штампа, неправильных методов разгрузки заготовки, или неправильного смещения заготовки в канавке штампа, это может вызвать неравномерное течение металла, что может привести к неупорядоченным и турбулентным линиям потока.

Неупорядоченные линии обтекания могут привести к различной степени снижения различных механических показателей. Поэтому к важным поковкам предъявляются требования по распределению обтекаемости.

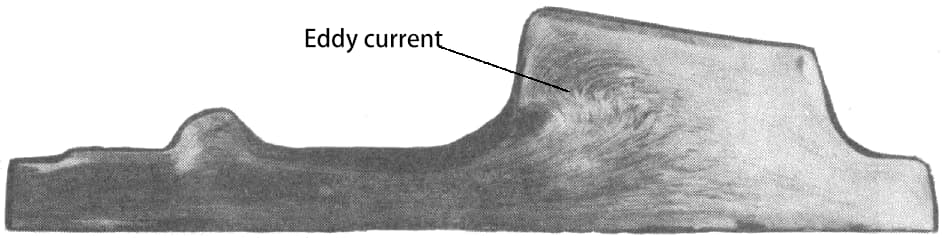

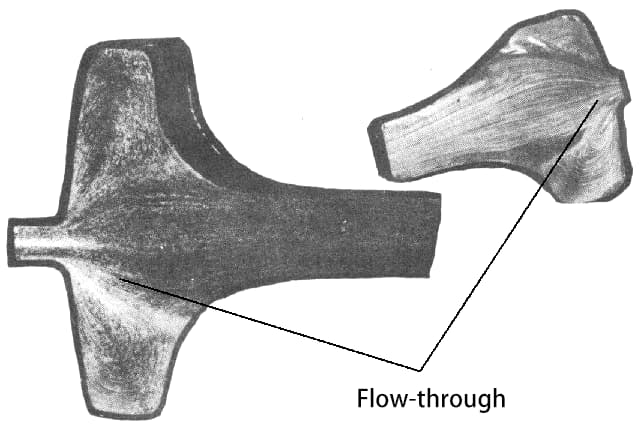

Вихревые токи, сквозной поток и дефекты проникновения в ребро возникают по тем же причинам, что и фальцовка, - из-за нерационального распределения металла по сечению заготовки или значительного превышения объема заготовки над объемом поковки, что приводит к сильному неравномерному течению металла при заполнении канавки штампа. Если посмотреть на формы поковок, подверженных этим трем дефектам, то большинство из них приходится на поковки с "L", "Π" или "T" формами поперечного сечения.

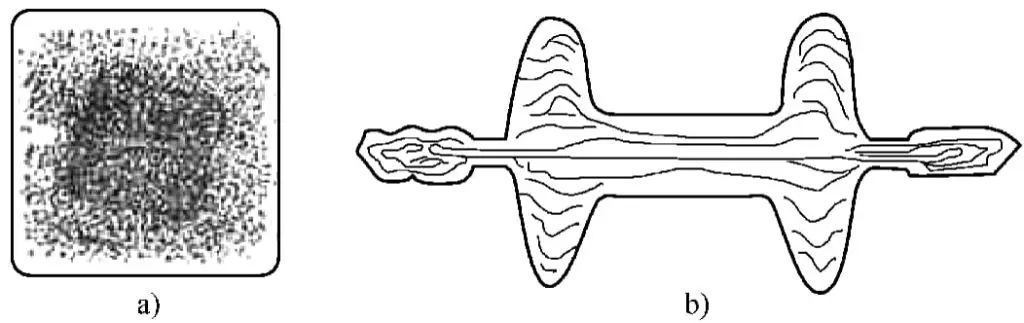

Хотя эти три дефекта вызваны неравномерным течением металла, степень неравномерности различна, что приводит к разным последствиям; в легких случаях образуются вихревые токи (см. Рисунок 6-37), в более тяжелых - сквозное течение (см. Рисунок 6-38), а самые тяжелые случаи вызывают трещины, проникающие в ребра.

Вихревые токи и сквозное течение часто сопровождают крупнозернистые явления, что связано с тем, что сильно текущий металл склонен к агрегации и рекристаллизации. Результаты экспериментов показывают, что вихревые токи и сквозное течение мало влияют на прочность деталей, но оказывают значительное влияние на пластичность, а также наиболее сильное влияние на усталостные характеристики и коррозионную стойкость.

6. Деформация при ковке

Под деформацией понимается отклонение центральной линии и плоскости поковки от правильной формы на схеме поковки. Этот дефект может возникнуть при ковке в штампе, обрезке пуансона, транспортировке или термообработке. Деформация, возникающая в этих случаях, может быть устранена методами коррекции. Существуют процессы исправления в последующих процессах ковки, такие как исправление в ковочном штампе, на гидравлический пресс, тиснением или вручную.

(1) Деформацию, вызванную формовкой, можно проиллюстрировать, сравнив ее с процессом извлечения отливки из формы. Распалубка отливки может быть достигнута путем разрушения песчаной формы, в то время как распалубка поковки должна быть выполнена аналогично тому, как деревянный шаблон удаляется из песчаной формы во время литья, путем извлечения поковки из полости формы.

Поэтому для облегчения распалубки поковок необходимо применить принцип "размер удаления песка" - конусность для удаления песка, ко всем стенкам формы, которые перпендикулярны направлению давления ковки, создавая определенный угол наклона, известный как угол осадки поковки (обычно от 5° до 12°).

В противном случае мягкую кованую деталь, зажатую в полости формы, можно будет вытащить только с помощью плоскогубцев, что приведет к деформации уже выкованной детали.

Некоторые ковочные штампы имеют плохую конструкцию, требующую использования острого инструмента для выталкивания поковок, что неизбежно приводит к деформации. Лучше обратить внимание на конусность штампа и минимизировать глубину полости формы (вертикальное пространство над и под поверхностью раздела) относительно ее ширины, а в идеале - меньше длины, чтобы кованая деталь выскочила автоматически или была извлечена с минимальными усилиями.

(2) Деформация, вызванная штамповкой или обрезкой Из-за неточных обрезных пуансонов или плохой конструкции штампа сложные обрезные профили с тонкими сечениями могут деформироваться, а длинные поковки часто изгибаются из-за деформации при обрезке.

(3) Деформация, вызванная охлаждением после ковки или термообработкой Неравномерное охлаждение после ковки или неправильные методы нагрева и охлаждения при термообработке могут вызвать деформацию. К распространенным деформациям относится изгиб длинноосных поковок, который может быть исправлен правкой.

Для поковок из средне- и низкоуглеродистой стали и низколегированной конструкционной стали, если изгиб составляет менее 10 мм, его можно исправить холодным способом; большие деформации в поковках из инструментальной стали или различных легированных инструментальных сталей, поковках из среднеуглеродистой конструкционной стали следует исправлять горячим способом или отжигом после правки для снятия напряжения.