I. Знание основных процессов

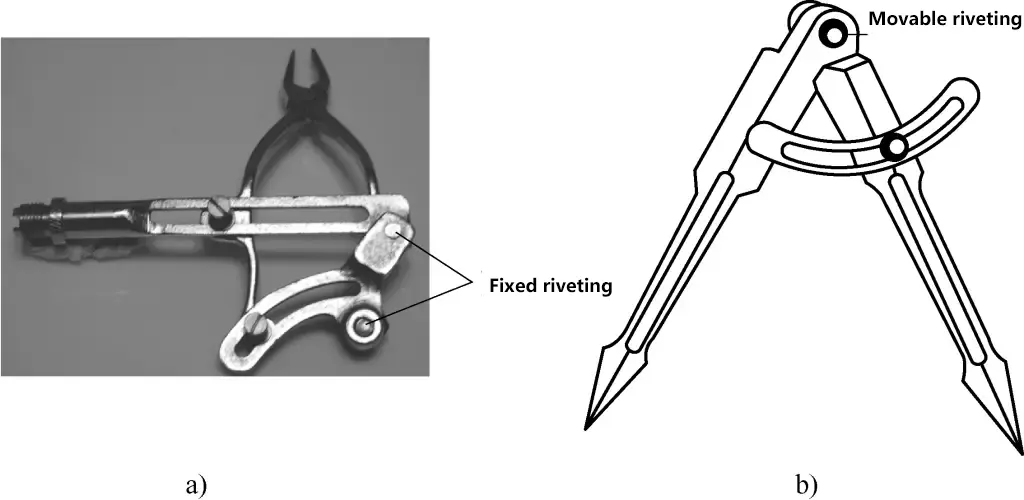

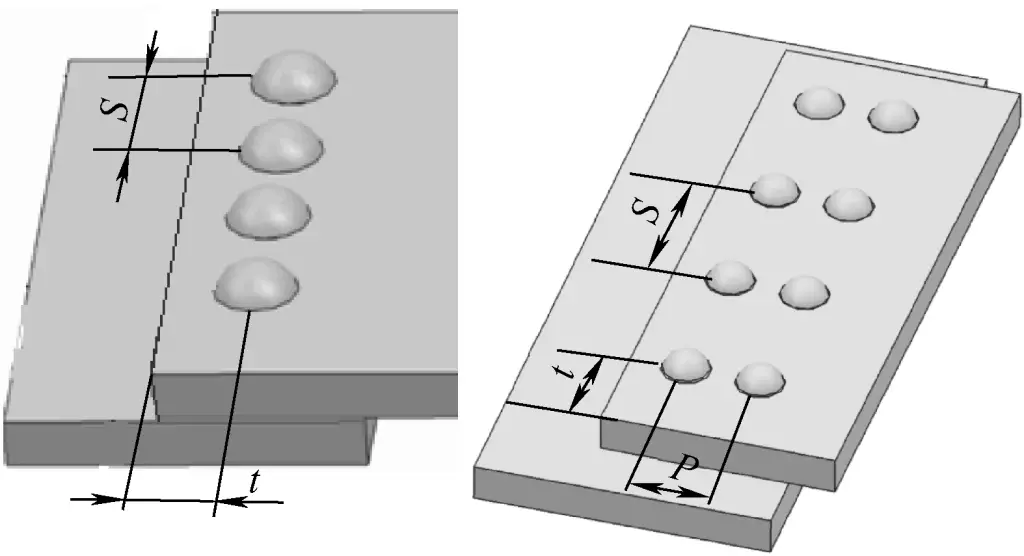

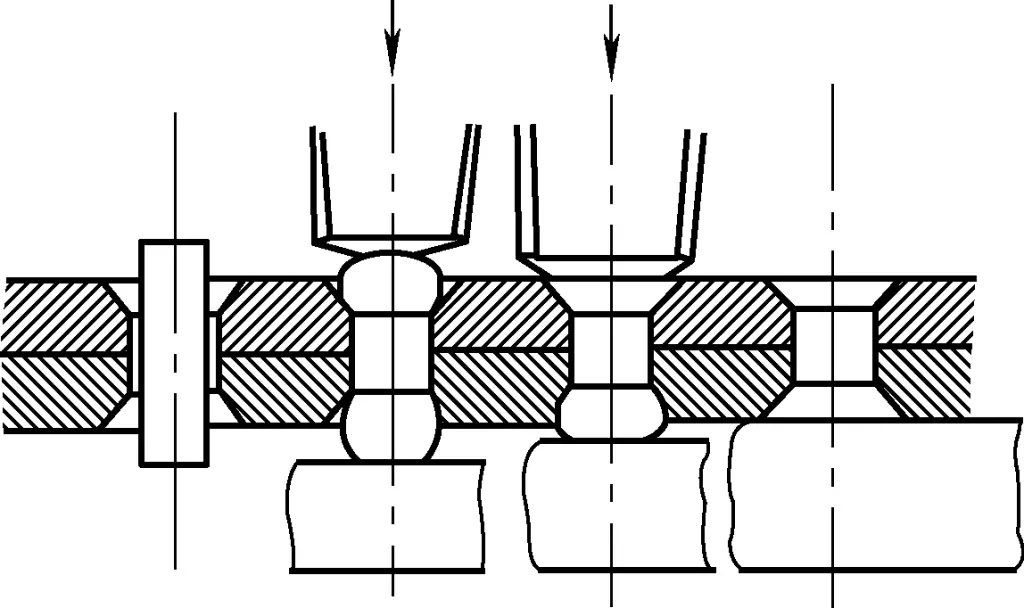

Операция соединения двух или более заготовок с помощью заклепок называется клепкой. Поскольку клепка проста в эксплуатации и гибка в применении, она обычно используется в ситуациях, когда усилие не является значительным. В зависимости от того, могут ли детали вращаться относительно друг друга после клепки, клепку можно разделить на неподвижную и подвижную, как показано на рисунке 1.

a) Фиксированная клепка

b) Подвижные заклепки

В соответствии с различными методами клепки, клепальные операции можно разделить на горячую, холодную и смешанную клепку. Как правило, холодная клепка используется для заклепок диаметром менее 8 мм.

Ниже представлена техника ручной холодной клепки для слесарей.

1. Клепальные инструменты

(1) Молоток

Молоток, используемый для слесарной клепки, чаще всего является шариковым, и его характеристики выбираются в зависимости от диаметра заклепки. Чаще всего используются молотки весом 0,66 кг или 0,88 кг.

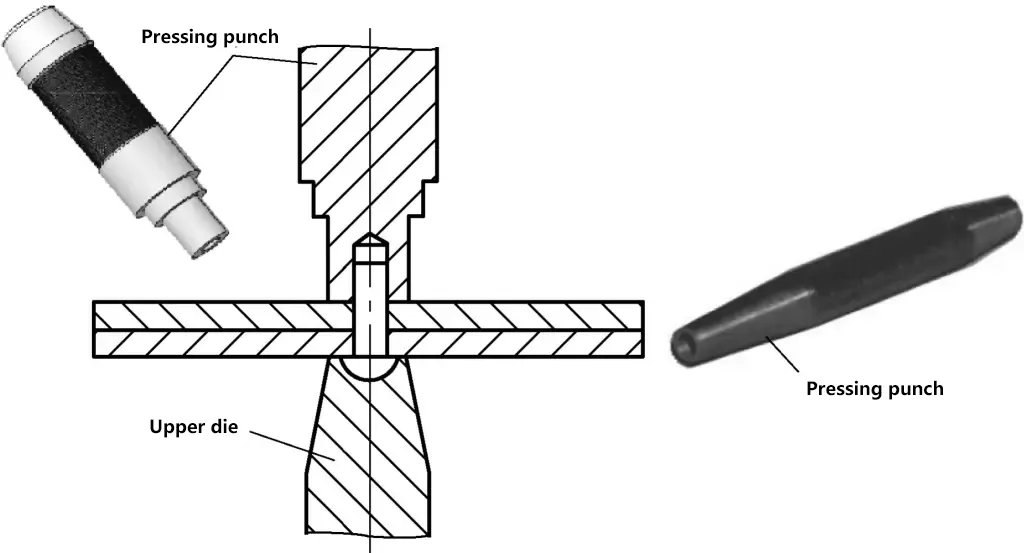

(2) Сжимающий пуансон

Как показано на рисунке 2. После того как заклепка вставлена в отверстие, она используется для плотного прижатия скрепляемых пластин и их плотного прилегания.

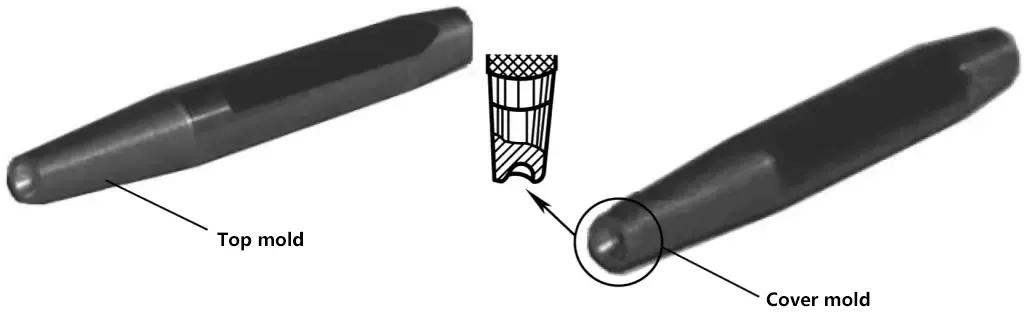

(3) Штамп и колпачок

При клепке заклепок с полукруглой головкой и заклепок с полукруглой потайной головкой окончательный процесс формирования заклепки заключается в использовании штампа и колпачка для придания головке заклепки правильной формы, как показано на рисунке 3. Полукруглая вогнутая сферическая поверхность головки штампа и колпачка должна быть выполнена в соответствии со стандартным размером заклепки с полукруглой головкой.

Помимо основных инструментов, упомянутых выше, при клепке также необходимы вспомогательные инструменты, такие как наковальни и зажимные приспособления, например, настольные тиски.

2. Выбор заклепок и параметров клепки

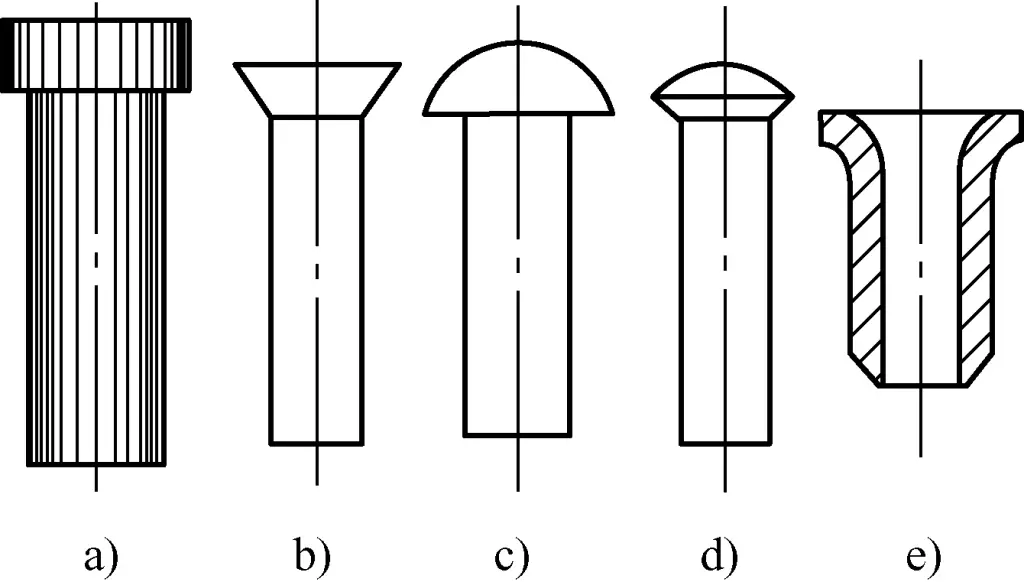

(1) Классификация заклепок

1) В соответствии с различными формами заклепок, заклепки в основном делятся на заклепки с плоской головкой, заклепки с полукруглой головкой, заклепки с потайной головкой, заклепки с полукруглой потайной головкой и полые заклепки, как показано на рисунке 4.

a) Заклепка с плоской головкой

b) Заклепка с потайной головкой

в) Заклепка с полукруглой головкой

d) Заклепка с полукруглой потайной головкой

д) Полая заклепка

2) В соответствии с различным использованием заклепок, заклепки могут быть разделены на заклепки для котлов, заклепки для стальных конструкций и заклепки для трансмиссионных ремней.

3) По материалу, из которого изготовлены заклепки, заклепки можно разделить на стальные, медные (чистая медь и латунь) и алюминиевые.

(2) Параметры клепки

Параметры клепки показаны на рисунке 5.

1) Расчет расстояния между заклепками, расстояния между кромками и расстояния между рядами

① Однорядная клепка

Расстояние между заклепками составляет S=3d

Расстояние между клепаными кромками составляет t=1,5d

Где d - диаметр заклепки.

② Двухрядная клепка

Расстояние между заклепками составляет S=4d

Расстояние между клепаными кромками составляет t=1,5d

Расстояние между клепальными рядами составляет P=2d

2) Определение диаметра заклепки

Выбор диаметра заклепки обычно связан с расчетной толщиной соединяемых пластин. Для обеспечения достаточной прочности заклепок на срез, согласно опыту, диаметр заклепок обычно выбирается в соответствии с таблицей 1.

Таблица 1 Определение диаметра заклепки (единицы измерения: мм)

| Рассчитать толщину | 5~6 | 7~9 | 10~12 | 15~18 | 19~24 | ≥25 |

| Диаметр заклепки | 10~12 | 14~18 | 20~22 | 24~27 | 27~30 | 30~36 |

Принцип определения расчета толщины таков:

- При наложении пластин друг на друга рассчитывайте по более толстой.

- При клепке пластин со значительной разницей в толщине в качестве расчетной толщины следует использовать толщину более тонкой пластины.

- При приклепывании пластины к профилю возьмите среднее значение из двух.

3) Определение диаметра сквозного отверстия d0 перед клепкой (см. таблицу 2)

Таблица 2 Определение диаметра сквозного отверстия перед клепкой (единицы измерения: мм)

| Диаметр заклепки d | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 | |

| Диаметр сквозного отверстия d0 | Грубая сборка | 2.2 | 2.7 | 3.4 | 4.5 | 5.6 | 6.6 | 8.6 | 11 |

| Точная сборка | 2.1 | 2.6 | 3.1 | 4.1 | 5.2 | 6.2 | 8.2 | 10.3 | |

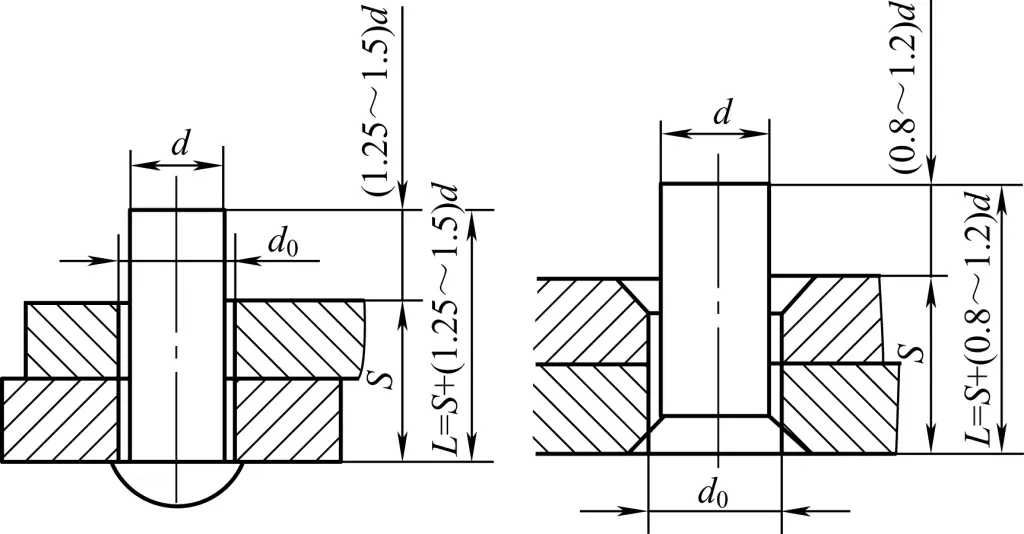

4) Определение длины заклепки

Длина заклепки, используемой при клепке, должна быть достаточной для формирования головки заклепки, отвечающей требованиям и обеспечивающей достаточную прочность заклепки. Длина заклепки включает в себя общую толщину пластин и длину выступающей части заклепки. Как правило, длина выступающей части заклепки с полукруглой головкой должна быть в 1,25-1,5 раза больше диаметра заклепки, а для заклепок с потайной головкой она должна быть в 0,8-1,2 раза больше диаметра заклепки, как показано на рисунке 6.

II. Основные оперативные навыки

1. Этапы процесса ручной клепки

(1) Клепка заклепок с полукруглой головкой

1) В соответствии с таблицей 1 выберите правильный диаметр заклепки в зависимости от толщины скрепляемых деталей; в соответствии с таблицей 2 выберите правильный диаметр сверла для отверстия под заклепку (диаметр сквозного отверстия) в зависимости от диаметра заклепки и точности сборки.

Если диаметр сквозного отверстия слишком мал, заклепка при установке повредит стенки отверстий соединяемых деталей, что может привести к образованию трещин; если диаметр отверстия слишком велик, заклепка может шататься или гнуться во время заклепывания, что ухудшает внешний вид головки заклепки и значительно снижает прочность заклепки.

2) Просверлите или рассверлите отверстия в соединяемых пластинах и удалите заусенцы с краев отверстий.

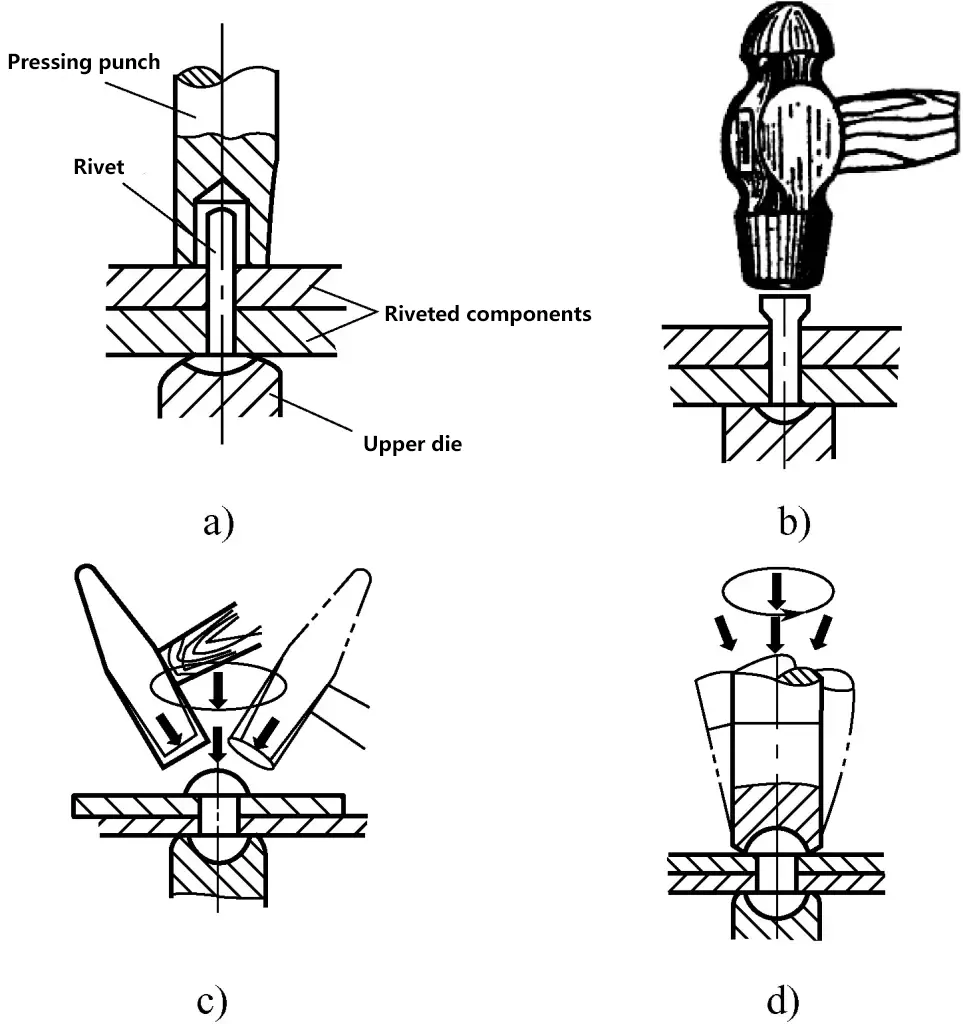

3) Вставьте заклепку, поместите круглую головку заклепки на верхнюю матрицу и с помощью компрессионного пуансона плотно сожмите детали заклепки вместе, как показано на рисунке 7a.

a) Прессование клепальных деталей

b) Срыв заклепки

в) Ковка молотом

d) Использование штампа для отделки и формирования головки заклепки

4) Как показано на рисунке 7b, с помощью молотка выбейте головку заклепки.

5) Как показано на рисунке 7c, ударите молотком и сгладьте головку заклепки до первоначальной формы.

6) Как показано на рис. 7d, используйте накладной штамп, чтобы довести головку заклепки до нужной формы. При использовании накладного штампа старайтесь не повредить головку заклепки и не повредить поверхность заготовки.

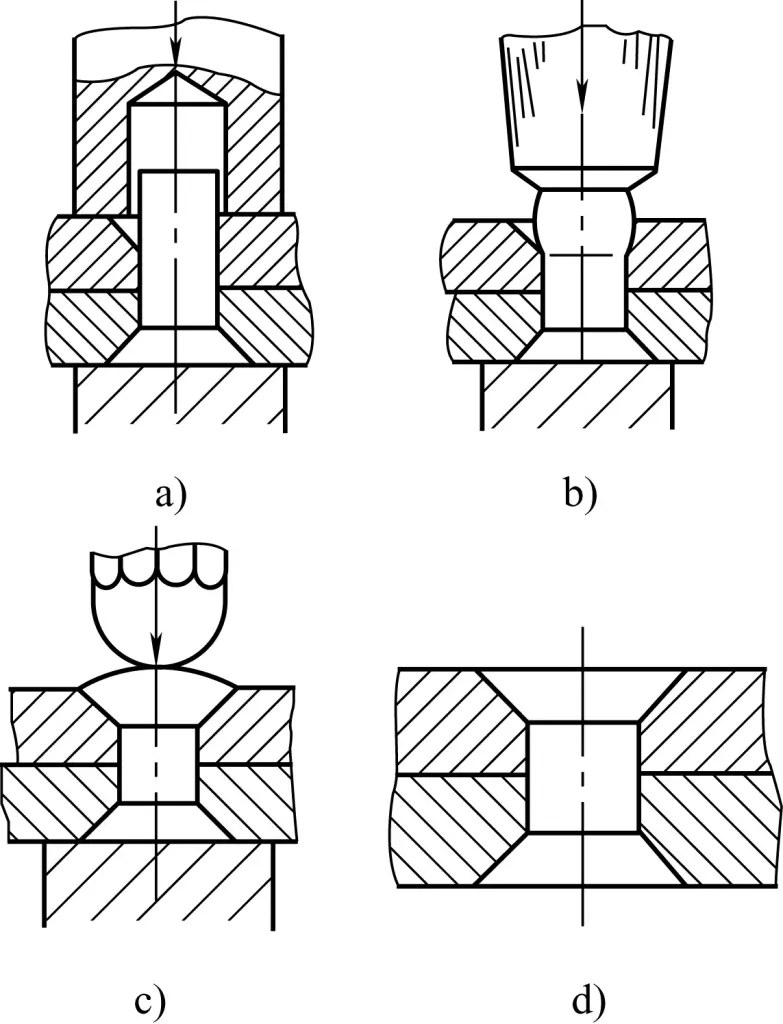

(2) Клепка заклепок с потайной головкой

- Правильно выберите диаметр сверла для отверстия под заклепку, используя тот же метод, что и для заклепок с полукруглой головкой.

- После сверления или рассверливания отверстий в соединяемых пластинах зенковать оба края отверстий.

- Вставьте потайную заклепку в заклепочное отверстие. Если имеется готовая заклепка, ее нужно только выточить, чтобы сформировать другую торцевую головку, как показано на рис. 8.

- Если не используется готовая заклепка, а в качестве заклепки используется правильно нарезанная круглая сталь, действуйте следующим образом:

- Вставьте вырезанный круглый стальной стержень в отверстие для заклепки и расстройте середину обоих концов.

- Сначала заклепайте один конец, затем другой, и, наконец, сгладьте поверхности обоих концов, как показано на рис. 9.

a) Прессование клепальных деталей

b) Смещение выступающего конца заклепки

c) Развертывание и заполнение зенкера

d) Зачистка выступающей части заклепки заподлицо

(3) Меры предосторожности при ручном клепании с помощью молотка

- Во время выбивания направление силы удара молотком должно проходить через ось заклепки и не должно быть перекошено, чтобы предотвратить изгиб стержня заклепки и смещение головки заклепки.

- Во время клепки молотком избегайте удлинения клепаемых деталей или образования вмятин на поверхности.

- При ручном забивании заклепок часто наблюдайте за изменением формы головки заклепки и соответствующим образом регулируйте усилие забивания. Для заклепок с полукруглой головкой после высадки и формовки следите за формой головки заклепки и при необходимости регулируйте усилие забивания и точки контакта для достижения желаемой формы.

- При ручном клепании минимизируйте количество столкновений между головкой молотка и металлом края отверстия, чтобы уменьшить деформацию металла края отверстия и предотвратить появление трещин.

- При ручной клепке заклепок с полукруглой головкой с помощью охватывающего штампа для придания формы будьте осторожны, чтобы не ударить по штампу, чтобы он не отскочил и не травмировал кого-нибудь.

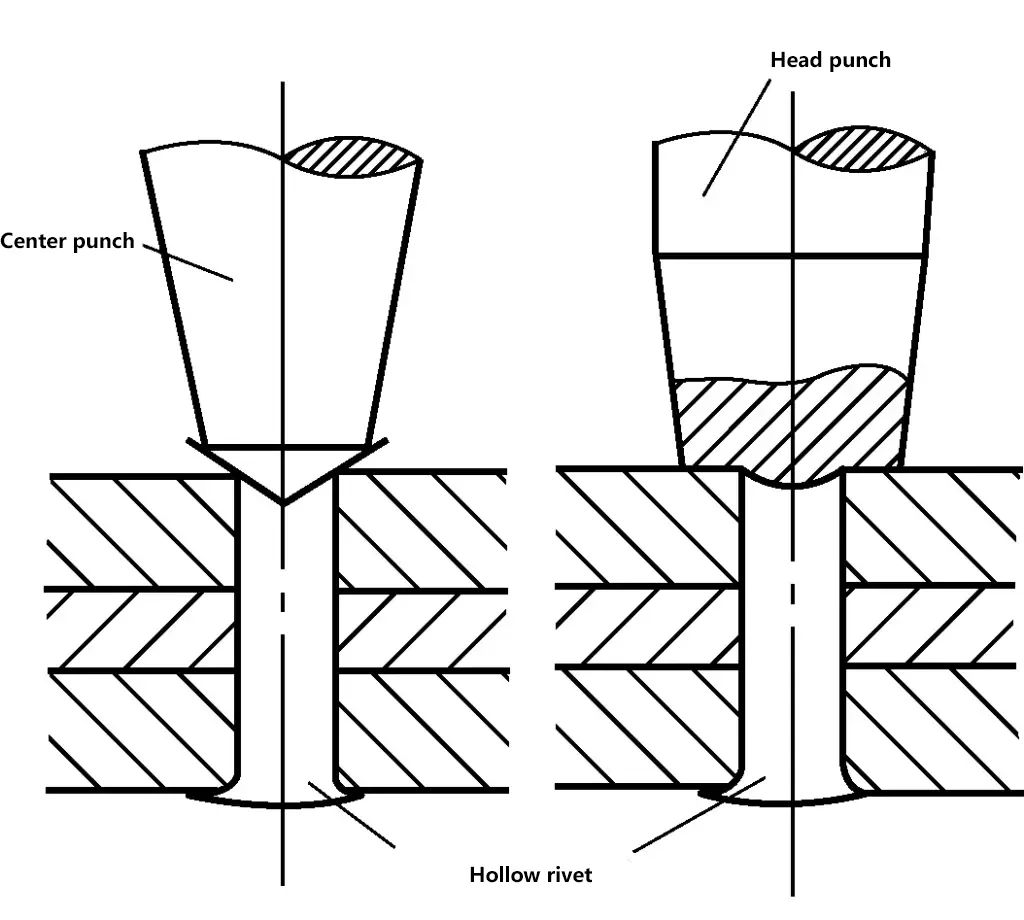

(4) Клепка полых заклепок

Как показано на рис. 10, после установки полой заклепки в отверстие сначала плотно прижмите заготовку, затем используйте пуансон для расширения края полой заклепки и, наконец, используйте специальный формовочный пуансон для формирования головки заклепки.

(5) О подвижных заклепках

Чтобы склепанные детали не вращались относительно друг друга после клепки, при подвижной клепке, помимо соблюдения вышеописанного процесса клепки, усилие удара молотком должно быть небольшим при расплющивании головки заклепки. Проверяйте состояние движения во время забивания, чтобы предотвратить "смертельное заклепывание" деталей.

Если после заклепывания заклепанные детали трудно вращать, можно подложить под головку заклепки полый штамп (похожий по форме на пуансон для прессования), а затем ударить по головке заклепки молотком. Это ослабит заклепку, позволив двум склепанным деталям двигаться относительно друг друга. Если детали слишком свободны, их можно подтянуть в соответствии с процессом неподвижной клепки, позволяя регулировать плотность подвижной клепки по мере необходимости.

2. Разборка клепаных деталей

В некоторых случаях при обслуживании оборудования необходимо разобрать клепаные детали для замены компонентов. В этом случае необходимо разрушить головку заклепки, прежде чем использовать специальный пуансон для выталкивания заклепки, достигая цели демонтажа заклепанных деталей.

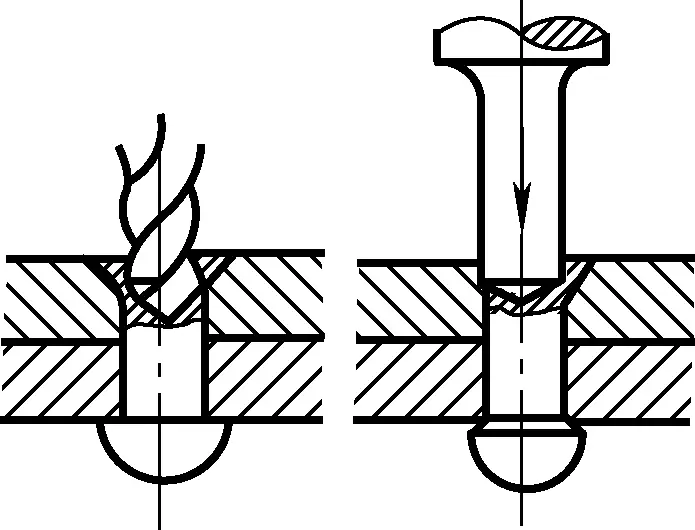

(1) Демонтаж потайных заклепок

Как показано на рис. 11, при разборке сначала сделайте центральное отверстие в головке заклепки с помощью центровочного пуансона, а затем просверлите отверстие сверлом диаметром примерно на 1 мм меньше диаметра заклепки. Глубина отверстия должна немного превышать высоту головки заклепки. Наконец, вставьте пуансон в отверстие и вытолкните заклепку.

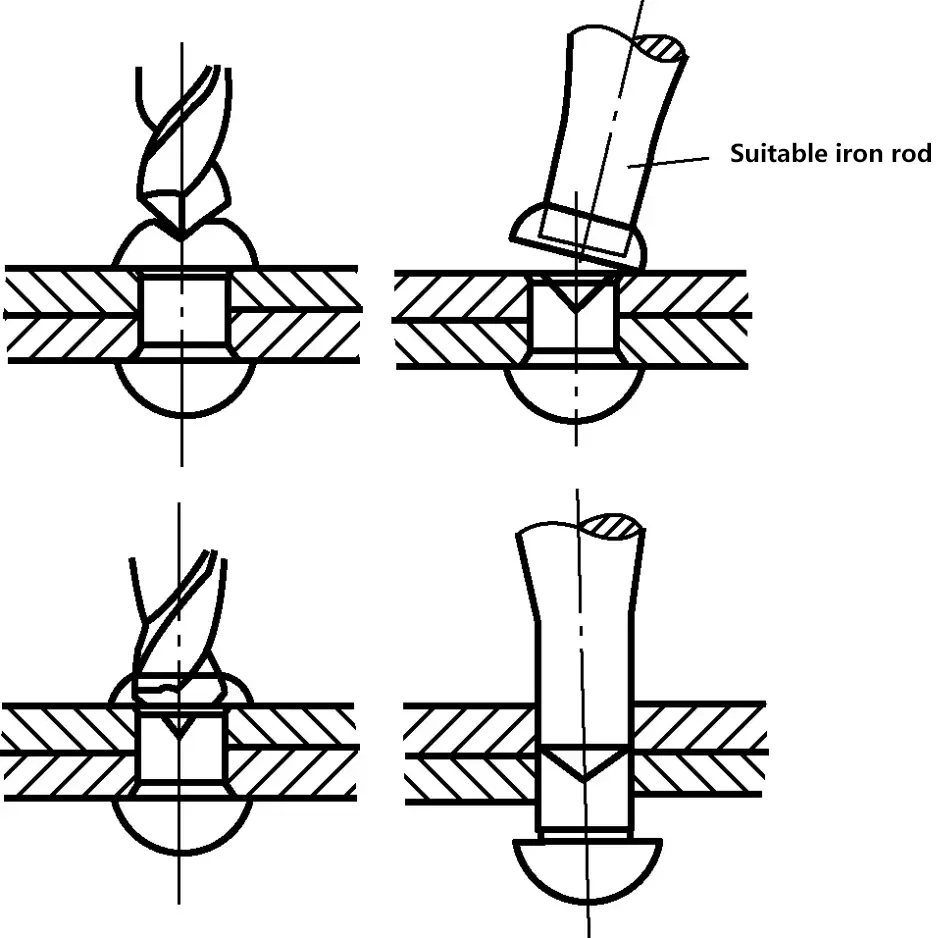

(2) Разборка заклепок с круглой головкой

Как показано на рис. 12, при демонтаже заклепок с круглой головкой сначала слегка расплющите головку заклепки, затем с помощью центрального пуансона сделайте отверстие, вставьте в отверстие соответствующий стержень, чтобы отломить головку заклепки, и, наконец, с помощью пуансона вытолкните заклепку.

Для поверхностей с низкими требованиями и более шероховатых участков можно использовать зубило, чтобы отбить головку заклепки вокруг заклепки. Этот метод обычно подходит только для заклепок диаметром менее ϕ10 мм. Для деталей, поверхность которых не может быть повреждена при демонтаже, используйте соответствующее сверло, чтобы высверлить заклепку.

3. Причины и меры по предотвращению дефектов клепки

Таблица 3 Причины и меры по предотвращению дефектов клепки

| Виды дефектов клепки | Иллюстрация дефекта | Причины дефектов | Меры профилактики |

| Косая головка заклепки | 1) Слишком длинный хвостовик заклепки; 2) Несоответствие между двумя деталями и заклепками; 3) Усилие молотка не прикладывается через ось заклепки во время расплющивания | 1) Правильно рассчитайте и выберите длину заклепки; 2) Обеспечьте соосность при сверлении отверстия под заклепку; 3) Острие молотка должно проходить через ось заклепки | |

| Слишком большой периметр головки заклепки | 1) Слишком длинный хвостовик заклепки; 2) Слишком маленький диаметр заклепочной матрицы | 1) Правильно рассчитайте и выберите длину заклепки; 2) Выберите матрицу для заклепок в соответствии со спецификацией заклепок | |

| Неровная головка заклепки | 1) Неравномерное усилие забивания, смещение или раскачивание молотка во время забивания; 2) Заклепочный штамп или верхний штамп, расположенный под углом | 1) Точка приложения усилия молотка проходит через центр заклепки; 2) Убедитесь, что центр гнезда заклепочного штампа или верхнего штампа концентричен с осью заклепки | |

| Зазор между клепаными деталями | 1) Неровная поверхность между заготовками; 2) Прижимной пуансон не плотно прижимает лист | 1) Проверьте, ровная ли поверхность заготовок перед клепкой, и отремонтируйте поверхность, если она не ровная; 2) Правильно рассчитайте и обработайте диаметр отверстия; 3) Убедитесь, что пуансон плотно прижимает заготовки перед клепкой | |

| Поверхность клепаных деталей измельчается | 1) Слишком короткий хвостовик заклепки; 2) Слишком большой диаметр заклепочной матрицы | 1) Правильно рассчитайте и выберите длину заклепки; 2) Выберите матрицу для заклепок соответствующего диаметра | |

| Гнутый хвостовик заклепки | Слишком маленький диаметр хвостовика заклепки или слишком большой диаметр заклепочного отверстия | Правильно рассчитайте и выберите диаметр сквозного отверстия перед клепкой | |

| Не заполненное отверстие под потайную заклепку | 1) Длина заклепки недостаточна; 2) При выбивании заклепки направление удара молотком не перпендикулярно плоскости заклепки | 1) Правильно рассчитайте и выберите длину заклепки; 2) При выбивании заклепки направление удара молотком совпадает с центром хвостовика заклепки |