Вы можете воспользоваться приведенным ниже калькулятором для определения требуемого усилия гибки для операций V-образной, U-образной и протирочной гибки.

Сопутствующий калькулятор: Калькулятор силы V- и U-образного изгиба

При изготовлении листового металла операции гибки имеют решающее значение для преобразования плоских металлических листов в сложные трехмерные формы. Точность этих процессов имеет первостепенное значение для обеспечения структурной целостности, точности размеров и функциональности конечного продукта. Для повышения точности и эффективности калькуляторы силы гибки стали незаменимыми инструментами для инженеров, машинистов и специалистов по планированию процессов.

Эти современные калькуляторы помогают определить оптимальное усилие, необходимое для различных методов гибки, включая V-образную, U-образную и вытирающую гибку. V-образная и U-образная гибка подразумевает сжатие заготовки из листового металла между пуансоном и штампом для создания V-образного или U-образного профиля, соответственно. Необходимое усилие зависит от множества факторов, включая свойства материала (например, предел текучести и характеристики закалки), толщину листа, угол изгиба, ширину отверстия штампа и радиус пуансона.

Гибка внахлестку, также известная как гибка кромки или гибка фланца, использует другую методику, при которой листовой металл сгибается по прямой кромке или штампу. В этом процессе усилие изгиба зависит не только от свойств и толщины материала, но и от длины изгиба, высоты фланца и настройки инструмента (включая радиус штампа и зазор).

Калькуляторы усилия гибки значительно упрощают процесс определения этих критических параметров, снижая необходимость в трудоемких и дорогостоящих методах проб и ошибок. Введя конкретные переменные, такие как марка материала, толщина листа, угол изгиба, длина изгиба и геометрия оснастки, пользователи могут быстро получить точные требования к усилию для конкретной операции гибки. Такая точность позволяет операторам оптимизировать настройки станка, выбрать подходящую оснастку и обеспечить стабильное качество гибки на всех этапах производства.

Кроме того, эти калькуляторы играют важнейшую роль в оптимизации процессов и контроле качества. Обеспечивая точный прогноз усилия, они помогают минимизировать отходы материала, снизить риск перегиба или недогиба, а также предотвратить повреждение инструмента. Это приводит к улучшению качества продукции, снижению количества брака и повышению общей эффективности производства.

Как производство листового металла Продолжает развиваться благодаря интеграции передовых материалов и все более сложной геометрии, поэтому важность точного расчета изгибающих усилий возрастает. Эти калькуляторы служат неоценимым подспорьем в современных производственных условиях, поддерживая производство прецизионных компонентов для самых разных отраслей промышленности - от аэрокосмической и автомобильной до электроники и архитектурных приложений.

Основы изгибающей нагрузки

Расчеты нагрузки при изгибе имеют решающее значение для определения точного усилия, необходимого для деформации металла в различных производственных процессах. Точные расчеты обеспечивают не только структурную целостность гнутых компонентов, но и оптимизируют эффективность процесса и использование материалов.

Определение изгибающей нагрузки

Под изгибающей нагрузкой понимается внешняя сила, приложенная перпендикулярно продольной оси заготовки и вызывающая ее изгиб или деформацию. Величина этой нагрузки обычно выражается в килоньютонах (кН) и рассчитывается на основе множества факторов, включая:

- Свойства материала (предел текучести, модуль упругости)

- Геометрия заготовки (толщина, ширина, длина)

- Угол и радиус изгиба

- Ширина отверстия штампа (V-образная гибка)

Виды изгибов

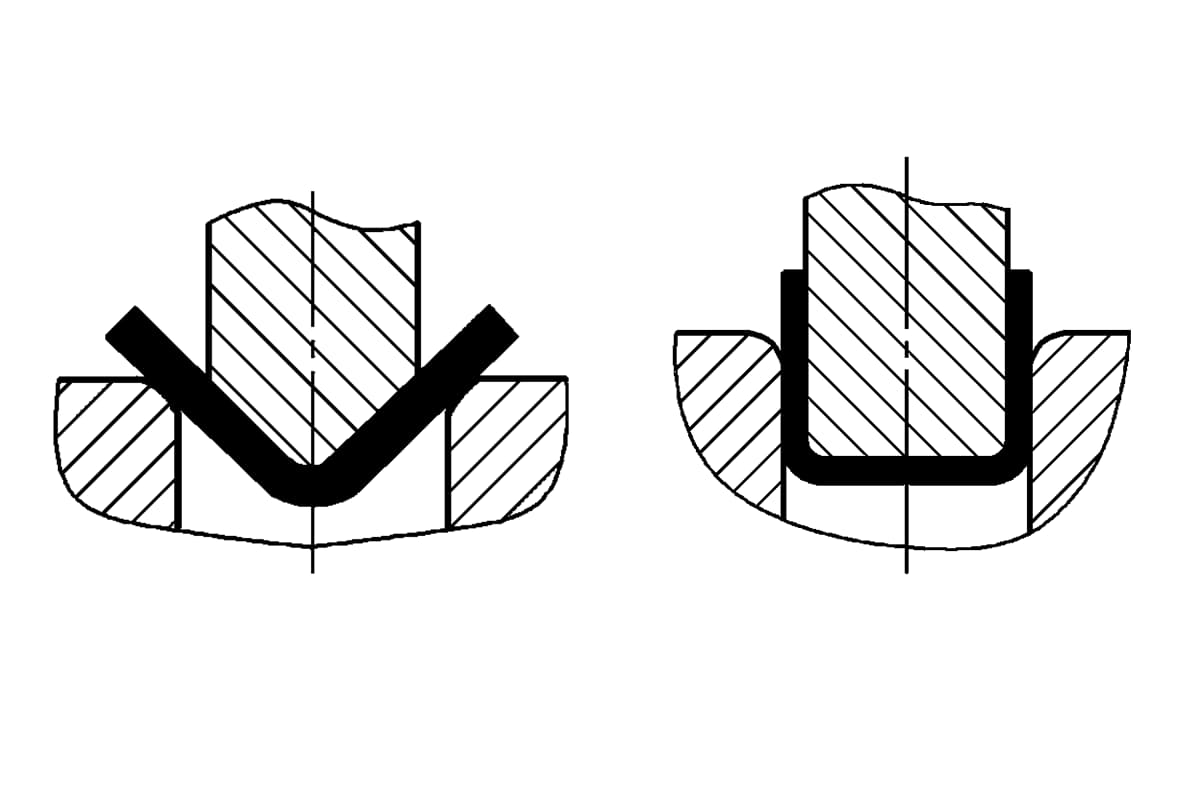

- V-образная гибка: Наиболее распространенный тип, при котором лист запрессовывается в V-образный штамп. Угол изгиба определяется углом наклона пуансона и отверстием штампа.

- U-образная гибка: Аналогична V-образной гибке, но использует U-образный штамп для создания канала или U-образного профиля. Этот процесс часто требует большего усилия гибки из-за увеличенной площади контакта.

- Гибка с протиркой (гибка по кромке): Прикладывает линейное усилие вдоль края листа, создавая изгиб путем протирания материала через кромку штампа. Этот метод часто используется для больших панелей или в тех случаях, когда небольшой радиус изгиба требуется.

- Воздушная гибка: Гибкий процесс, при котором пуансон не полностью проникает в матрицу, что позволяет выполнять различные углы изгиба с помощью одной и той же оснастки.

- Ротационная гибка: Использует вращающиеся штампы для постепенного формирования изгиба, часто используется для трубчатых компонентов или непрерывных процессов.

Важность точных расчетов

- Конструктивная целостность: Точные расчеты гарантируют, что гнутый металл будет соответствовать проектным спецификациям и работать так, как требуется, без разрушения или чрезмерной пружинистости.

- Экономическая эффективность: Точные прогнозы нагрузки минимизируют отходы материала, снижают энергопотребление и оптимизируют выбор инструмента, снижая тем самым общие производственные затраты.

- Оптимизация процесса: Знание точной нагрузки при изгибе позволяет точно настроить параметры станка, увеличить время цикла и повысить стабильность при сохранении качества.

- Долговечность инструмента: Правильные расчеты усилия предотвращают перегрузку инструмента, продлевая срок службы штампов и пуансонов и сокращая время простоя в обслуживании.

- Контроль качества: Точные прогнозы способствуют лучшему контролю процесса, уменьшая отклонения и дефекты в конечном продукте.

- Безопасность: Правильные расчеты нагрузок гарантируют, что гибочные операции не выходят за пределы безопасной работы как оборудования, так и операторов.

Процесс V-образной гибки

В сфере производства листового металла процесс V-образной гибки является краеугольным камнем техники для создания точных угловых изгибов с исключительной универсальностью и эффективностью.

Описание процесса

Процесс V-образной гибки предполагает вдавливание заготовки из листового металла в V-образную матрицу с помощью пуансона соответствующей формы. Эта операция, основополагающая для обработки металлов давлением, позволяет создавать широкий диапазон углов изгиба, как правило, от 30° до 120°. Точность и качество изгиба зависят от нескольких факторов:

- Выравнивание пуансона и матрицы: Точное выравнивание пуансона и матрицы имеет решающее значение для достижения постоянных углов изгиба и предотвращения асимметричных изгибов.

- Свойства материала: Толщина, прочность на разрыв и ориентация зерен листового металла существенно влияют на процесс гибки и качество конечного продукта.

- Радиус изгиба: Этот фактор, регулируемый радиусом наконечника пуансона, влияет на минимальный угол изгиба, достижимый без образования трещин или чрезмерного истончения материала.

- Компенсация возврата пружины: Учет упругого восстановления материала после изгиба необходим для достижения желаемого конечного угла.

- Применение силы: Усилие изгиба должно быть тщательно рассчитано с учетом свойств материала, толщины и желаемого угла изгиба, чтобы избежать перегиба или недогиба.

В современных клиногибочных операциях часто используется ЧПУ листогибочные прессыПовышение точности благодаря программируемым упорам, системам контроля усилия и измерения угла. Такая интеграция технологий позволяет добиться повторяемости и высокой точности изгибов даже в сложных многогибочных деталях.

Усовершенствованные технологии, такие как воздушная гибка (когда лист не касается дна штампа) и донная гибка (когда лист прижимается к дну штампа), обеспечивают дополнительный контроль над процессом гибки, позволяя производителям оптимизировать его под конкретные характеристики материала и геометрические требования.

Процесс U-образной гибки

В сфере производства листового металла U-образная гибка является критически важной операцией, требующей всестороннего понимания специфических параметров для достижения точных и стабильных результатов.

Описание процесса

U-образная гибка - это сложная технология формовки, используемая для создания U-образного профиля в листовом металле. Этот процесс обычно выполняется с помощью гидравлического или механический пресс тормоз, оснащенный специализированной оснасткой - комплектом пуансонов и штампов, специально разработанным для операций U-образной гибки. Заготовка из листового металла помещается на штамп с U-образным пазом, а соответствующий пуансон опускается вниз, прилагая контролируемое усилие для деформации металла по контуру. В результате такого синхронного воздействия образуется равномерный U-образный изгиб.

Сложность U-образной гибки заключается в наличии нескольких зон одновременной деформации. По мере опускания пуансона металл подвергается процессам изгиба и вытяжки. Материал в нижней части U-образной формы испытывает растяжение, в то время как боковые стороны подвергаются сжимающему напряжению, что приводит к потенциальным изменениям толщины, которые должны быть учтены на этапе проектирования.

Основные факторы, влияющие на процесс U-образной гибки, включают:

- Свойства материала: Предел текучести, предел прочности на растяжение и пластичность листового металла

- Толщина и ширина листа

- Радиус и глубина изгиба

- Ширина отверстия штампа и геометрия пуансона

- Изгибающее усилие и скорость

- Условия смазки

Точный контроль этих параметров имеет решающее значение для предотвращения таких распространенных дефектов, как пружинящая спинка, морщины или трещины, обеспечивая соответствие конечного продукта строгим требованиям к качеству и размерам. Современные листогибочные прессы, оснащенные системами ЧПУ и возможностями контроля усилия, позволяют производить регулировку в режиме реального времени, оптимизируя процесс U-образной гибки для различных материалов и геометрии.

Процесс сгибания салфеток

Гибка внахлестку, также известная как гибка кромки или отбортовка, - это точный процесс обработки металла, который имеет решающее значение для придания деталям из листового металла требуемых углов и контуров с высокой точностью и повторяемостью.

Описание процесса

Гибка с протиркой предполагает фиксацию заготовки из листового металла между штампом и прижимной площадкой, в то время как точно управляемый пуансон или штамп с протиркой заставляет нависающую часть металла сгибаться вдоль заданной кромки. Эта операция требует тщательно откалиброванного оборудования, обычно листогибочного пресса или специализированного станка для гибки с протиркой, чтобы обеспечить постоянный угол изгиба, минимальную пружинящую нагрузку и равномерное качество изгиба по всей длине заготовки.

Как правило, процесс проходит по следующим этапам:

- Позиционирование листового металла на нижнем штампе

- Надежная фиксация заготовки с помощью прижимной колодки

- Опускание пуансона для начала сгибания

- Приложите контролируемое усилие, чтобы завершить изгиб до нужного угла

- Втягивание пуансона и освобождение нажимной подушки

Критическими параметрами при гибке салфеток являются свойства материала (например, предел текучести и толщина), радиус изгиба, ширина отверстия штампа, скорость пуансона и давление зажима. Современные установки для гибки салфеток могут включать в себя ЧПУ, мониторинг усилия в реальном времени и адаптивные методы гибки для компенсации колебаний материала и достижения более жестких допусков.

Этот универсальный процесс широко используется в таких отраслях, как автомобильная, аэрокосмическая и HVAC, для производства таких компонентов, как кронштейны, фланцы и корпуса, предлагая преимущества в скорости, точности и рентабельности как для малых, так и для крупных партий продукции.

Свойства материалов и их влияние

При использовании калькулятора нагрузки на изгиб очень важно учитывать конкретные свойства материала, которые напрямую влияют на требуемое усилие изгиба и качество конечного изгиба. Понимание этих свойств позволяет точно рассчитать усилие, выбрать оптимальный инструмент и обеспечить целостность готового изделия.

Прочность материала

Прочность на растяжение: Это свойство определяет устойчивость материала к растягивающему напряжению и имеет решающее значение при расчете нагрузки на изгиб. Материалы с более высоким пределом прочности на растяжение, измеряемым в мегапаскалях (МПа), требуют большего усилия на изгиб. Например, высокопрочная сталь с пределом прочности 800 МПа требует значительно большего усилия для изгиба по сравнению с мягкой сталью (400 МПа) или алюминием (250 МПа) тех же размеров. Зависимость между пределом прочности на растяжение и требуемым усилием на изгиб часто нелинейна, что требует точных данных о материале для точных расчетов.

Предел текучести: Это свойство указывает на напряжение, при котором материал начинает пластически деформироваться. Он особенно важен для операций гибки, поскольку определяет точку, в которой происходит необратимая деформация. Отношение предела текучести к пределу прочности при растяжении (отношение Y/T) может дать представление о способности материала к формованию. Материалы с меньшим отношением Y/T обычно обладают лучшей способностью к изгибу.

Пластичность материала

Удлинение: Пластичность, обычно обозначаемая процентом удлинения при испытании на растяжение, представляет собой степень, до которой материал может деформироваться под действием растягивающего напряжения без разрушения. Высокая пластичность крайне важна для таких процессов, как U-образный изгиб или валковая штамповка, при котором материал подвергается значительной деформации. Например, аустенитные нержавеющие стали с удлинением 40-60% обладают отличной формуемостью по сравнению с высокопрочными сталями с удлинением около 10-20%. Материалы с низкой пластичностью более склонны к растрескиванию при гибке, что влияет на выбор радиуса изгиба, конструкцию штампа и требует специальных мер предосторожности, таких как отжиг для снятия напряжения или горячая формовка.

Экспонента деформационного упрочнения: Это свойство, часто обозначаемое как n-значение, указывает на способность материала распределять деформацию при формовании. Более высокие значения n (например, 0,2-0,3 для некоторых нержавеющих сталей) свидетельствуют о лучшей формуемости и более равномерном распределении деформации, что полезно при сложных операциях гибки. Материалы с более низкими значениями n могут потребовать более тщательной разработки инструмента и контроля процесса, чтобы избежать локального истончения или разрушения.

Понимание свойств этих материалов позволяет инженерам оптимизировать процессы гибки, выбрать подходящую оснастку и предсказать потенциальные проблемы до их возникновения в производстве. Вводя точные данные о материале в калькуляторы нагрузки при изгибе, производители могут обеспечить точные расчеты усилий, минимизировать обратную пружину и производить высококачественные гнутые компоненты из широкого спектра материалов и геометрии.

Соображения безопасности

Внедрение комплексных мер безопасности при выполнении операций по гибке металла имеет решающее значение для предотвращения несчастных случаев и обеспечения благополучия операторов и оборудования. Соблюдение точных инструкций и установленных протоколов является основой безопасной рабочей среды.

Безопасность оборудования

Регулярное техническое обслуживание: Все гибочное оборудование, включая листогибочные прессы, валковые и фальцевальные машины, должно проходить плановые проверки и профилактическое обслуживание для обеспечения оптимальной функциональности и безопасности. Потенциальные неисправности или износ критически важных компонентов, таких как гибочные штампы, прижимные колодки и гидравлические системы, могут представлять значительную опасность.

Контрольный список для комплексной проверки:

- Гидравлические системы: Проверьте герметичность, несоответствие давления и уровень жидкости

- Механические компоненты: Осмотрите на предмет износа, повреждений или несоосности

- Электрические системы: Проверьте надлежащую изоляцию, соединения и функциональность управления

- Инструментарий: Осмотрите гибочные штампы и пуансоны на предмет износа, трещин или деформации

- Смазка: Обеспечьте достаточную смазку всех движущихся частей

Защитные ограждения и блокировки: Станки должны быть оснащены соответствующими системами защиты, чтобы уберечь операторов от движущихся частей, мест защемления и возможного выброса материалов в процессе гибки. Современные световые завесы, системы лазерного сканирования и механические ограждения с блокировками гарантируют, что станок не будет работать, если меры безопасности будут нарушены.

Безопасность оператора

Всестороннее обучение: Операторы должны пройти тщательное обучение по конкретным гибочным станкам, которые они будут использовать, включая:

- Понимание механических принципов гибки металла и компенсации пружинной отдачи

- Правильная настройка и эксплуатация систем управления ЧПУ и калькуляторов нагрузки при изгибе

- Техника обработки материалов для различных типов и толщин металла

- Признание потенциальных опасностей и реализация стратегий по снижению рисков

- Процедуры аварийного отключения и протоколы эвакуации

- Правильное использование и обслуживание средств индивидуальной защиты (СИЗ)

Средства индивидуальной защиты (СИЗ): Ношение соответствующих СИЗ является обязательным и должно соответствовать конкретной операции гибки:

Основные СИЗ для работ по гибке металла:

- Защита глаз: Защитные очки или щитки для защиты от металлических частиц и брызг смазки

- Защита рук: Перчатки с защитой от порезов для работы с материалами; изолированные перчатки для работы с горячими деталями

- Защита ног: Ботинки со стальными носками и нескользящей подошвой для защиты от тяжелых предметов и обеспечения устойчивости

- Защита слуха: Беруши или наушники в условиях повышенного шума

- Защита органов дыхания: При работе с материалами, которые могут выделять вредные пары или пыль

Кроме того, операторы должны носить плотно прилегающую одежду, чтобы не запутаться в движущихся деталях, а длинные волосы должны быть закреплены.

Примеры применения

Калькуляторы нагрузки при изгибе - незаменимые инструменты в прецизионной обработке металлов, позволяющие точно предсказать требуемые усилия для конкретных операций гибки. Эти сложные калькуляторы объединяют передовые принципы материаловедения и инженерного дела, обеспечивая надежные рекомендации для широкого спектра процессов гибки.

Промышленное применение

В производственных условиях калькуляторы нагрузки при изгибе обеспечивают оптимальное соответствие между настройками оборудования, свойствами материала и желаемыми результатами изгиба. V-образная гибка, распространенная технология крупносерийного производства металлических компонентов, таких как кронштейны и корпуса, является примером критической роли таких калькуляторов. Основные исходные данные включают прочность материала на разрыв, длину и толщину заготовки, а также ширину отверстия штампа. Эти параметры определяют точное усилие, необходимое листогибочному прессу для достижения точного V-образного изгиба и предотвращения повреждения оборудования или деформации заготовки.

U-образная гибка, имеющая решающее значение при изготовлении швеллеров и труб, где постоянство размеров имеет первостепенное значение, требует строгого контроля над усилием изгиба для поддержания равномерных углов и снижения усталости металла. Калькуляторы нагрузки на изгиб облегчают определение конкретных усилий для различных металлыОт высокопрочных сталей до легких алюминиевых сплавов, учитывая их уникальные свойства на растяжение, предел текучести и пластичность.

Изготовление на заказ

В сфере производства на заказ калькуляторы для гибки внахлестку необходимы для проектов, требующих изготовления металлических форм с замысловатыми контурами. Гибка внахлестку, также называемая гибкой кромки, предполагает фиксацию листового металла между штампом и прижимной площадкой, в то время как пуансон создает необходимый изгиб. Эти специализированные калькуляторы помогают изготовителям точно рассчитать усилие, необходимое для сгибания металлов различной толщины и состава, что позволяет создавать нестандартные изделия, такие как эстетические панели, архитектурные элементы или компоненты специализированного оборудования.

Применение калькуляторов нагрузки на изгиб при изготовлении деталей на заказ значительно повышает эффективность и рентабельность процесса. Минимизируя зависимость от метода проб и ошибок, эти инструменты значительно сокращают отходы материалов, оптимизируют время производства и повышают общее качество металлических деталей, изготовленных на заказ. Кроме того, они позволяют изготовителям расширить границы сложности конструкции, способствуя реализации инновационных и сложных проектов по обработке металлов давлением.

Продвинутые темы

В области расчетов нагрузки на изгиб такие сложные методы, как анализ методом конечных элементов, произвели революцию в точности обработки металлов давлением, а последние технологические инновации расширяют возможности традиционных методик гибки, раздвигая границы достижимого при изготовлении листового металла.

Анализ методом конечных элементов

Конечно-элементный анализ (FEA) - это мощный вычислительный инструмент, позволяющий инженерам с высокой точностью предсказывать реакцию материалов на сложные изгибающие нагрузки и распределение напряжений. Дискретизируя деталь на сетку мелких элементов, FEA моделирует процесс изгиба в мельчайших деталях, позволяя оптимизировать геометрию оснастки, параметры процесса и выбор материала. Эта расширенная возможность моделирования помогает значительно сократить количество проб и ошибок при выполнении гибки, что приводит к более эффективным и экономичным производственным процессам и позволяет разрабатывать компоненты с оптимальным соотношением прочности и веса.

Применение FEA при гибке листового металла выходит за рамки простых V-образных изгибов, позволяя инженерам моделировать сложные многоосевые изгибы, компенсацию пружин и распределение остаточных напряжений. Благодаря включению моделей материалов, учитывающих анизотропию и деформационное упрочнение, FEA может предсказать потенциальные проблемы, такие как истончение, сморщивание или растрескивание, до создания физического прототипа, тем самым ускоряя циклы разработки изделий и повышая общее качество деталей.

Последние инновации

В области гибки V-образных, U-образных и протирочных изделий произошел значительный прогресс благодаря разработке новых высокопрочных материалов, адаптивных систем управления и технологий Industry 4.0. Последние инновации включают в себя интеграцию интеллектуальных датчиков, аналитику данных в реальном времени и алгоритмы машинного обучения в гибочные машины. Эти интеллектуальные системы создают динамические, в режиме реального времени, корректировки изменений свойств материала (таких как толщина и предел текучести), условий окружающей среды (температура и влажность) и износа инструмента, что позволяет значительно повысить точность гибки, воспроизводимость и стабильность процесса.

К числу передовых разработок относятся:

- Адаптивные системы гибки, использующие замкнутую обратную связь для непрерывной оптимизации углов и усилий изгиба, компенсируя откат пружины в режиме реального времени.

- Алгоритмы предиктивного обслуживания на основе искусственного интеллекта, которые отслеживают производительность машин и поведение материалов, прогнозируют возможные сбои и планируют профилактические мероприятия.

- Интерфейсы дополненной реальности (AR) помогают операторам выполнять сложные последовательности гибки, сокращая количество ошибок и время обучения.

- Гибридные процессы гибки, сочетающие традиционные методы с локальным нагревом или ультразвуковой вибрацией для улучшения формуемости высокопрочных или труднообрабатываемых материалов.

Эти технологические достижения не только повышают качество деталей и эффективность процессов, но и позволяют изгибать детали более сложной геометрии и из ранее труднодоступных материалов, расширяя возможности проектирования и производства изделий.