I. Компонент шпинделя

Шпиндель является ключевой деталью токарного станка. Во время работы заготовка или приспособление устанавливается на шпиндель и непосредственно приводится им во вращение в качестве главного движения. Поэтому точность вращения, жесткость и виброустойчивость шпинделя напрямую влияют на точность обработки и шероховатость поверхности заготовки.

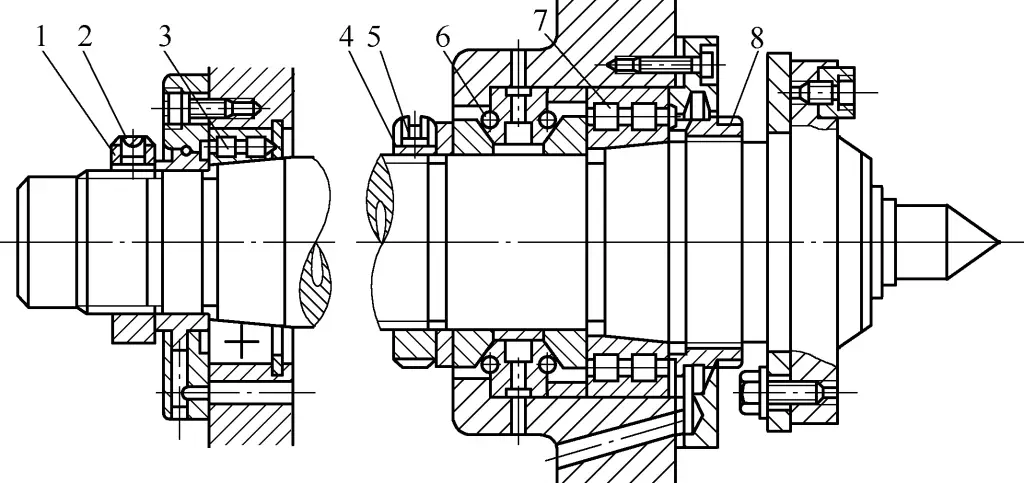

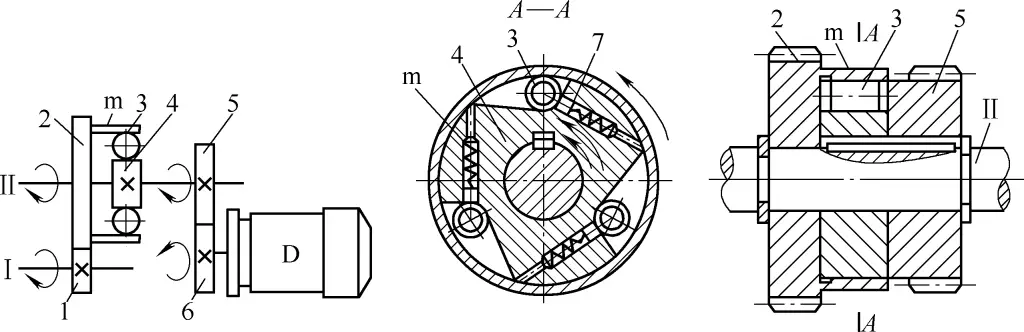

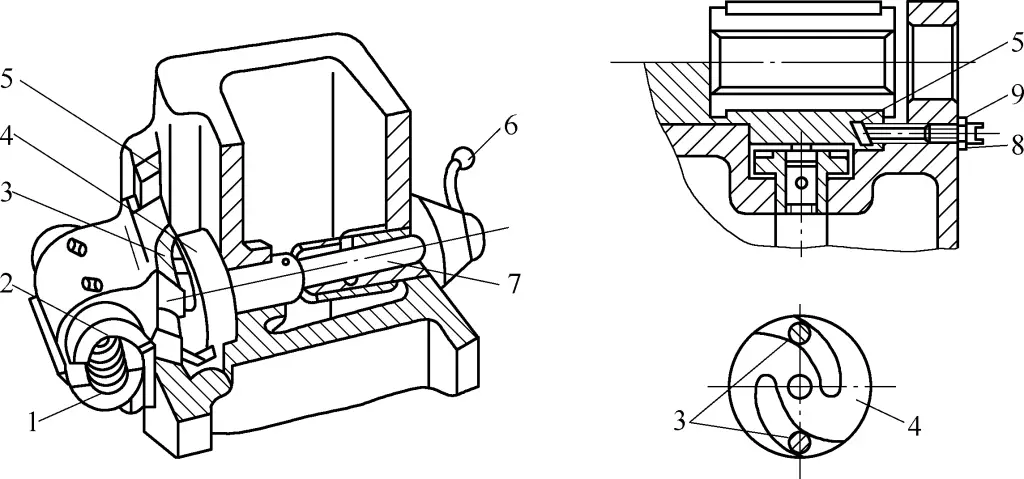

На рисунке 1 показан шпиндель токарного станка CA6140.

1, 4, 8 - Гайки

2, 5 - Винты

3, 7 - Двухрядные короткие цилиндрические роликоподшипники

6 - Двунаправленный упорный радиально-упорный подшипник

Для обеспечения хорошей жесткости и виброустойчивости шпинделя используются три опоры - передняя, средняя и задняя. В передней опоре используется комбинация двухрядного короткого цилиндрического роликового подшипника 7 (NN3021K/P5) и двухнаправленного упорного радиально-упорного шарикоподшипника 6 (51120/P5) с углом наклона 60°, которые воспринимают обратную силу и силы подачи слева и справа, возникающие при резании.

В задней опоре используется двухрядный короткий цилиндрический роликовый подшипник 3 (NN3015K/P6). В качестве вспомогательной опоры в середине шпинделя используется однорядный короткий цилиндрический роликовый подшипник (NU216) (на рисунке не показан). Такая конструкция обеспечивает хорошую жесткость и стабильность работы в условиях повышенной нагрузки.

Поскольку в передней и задней опорах шпинделя используются двухрядные короткие цилиндрические роликоподшипники, коническое отверстие их внутреннего кольца совпадает с конической поверхностью цапфы вала. Когда подшипник изнашивается и радиальный зазор увеличивается, радиальный зазор можно легко отрегулировать, изменив осевое положение цапфы шпинделя относительно внутреннего кольца подшипника.

Средний подшипник (NU216) обеспечивает опору только в том случае, если на вал шпинделя действует значительное усилие и происходит некоторый прогиб средней опоры. Поэтому между валом и подшипником должен быть определенный зазор.

1. Метод регулировки переднего подшипника

Для регулировки используйте гайки 4 и 8. При регулировке сначала ослабьте гайку и винт 5, затем затяните гайку 4, чтобы сместить внутреннее кольцо подшипника 7 вправо относительно конической цапфы шпинделя. Благодаря конической поверхности внутреннее кольцо подшипника расширяется в радиальном направлении, уменьшая зазор между роликами и внутренним и наружным кольцами. После правильной регулировки затяните стопорные винты и гайки.

2. Метод регулировки заднего подшипника

Для регулировки используйте гайку 1. При регулировке сначала ослабьте стопорный винт 2, а затем затяните гайку. Принцип работы такой же, как и у переднего подшипника, но необходимо следить за тем, чтобы использовать метод "постепенной затяжки" и не перетягивать. После правильной регулировки затяните стопорный винт.

Как правило, достаточно отрегулировать передний подшипник. Только если регулировка переднего подшипника не позволяет достичь требуемой точности вращения, следует отрегулировать задний подшипник.

II. Сцепление

Муфта сцепления используется для зацепления или разъединения двух соосных валов или вала и элемента передачи с полыми втулками на валу в любой момент времени, чтобы обеспечить запуск, остановку, изменение скорости и направления движения станка.

Существует множество типов муфт. Токарный станок CA6140 оснащен муфтами включения, многодисковыми фрикционными муфтами и обгонными муфтами.

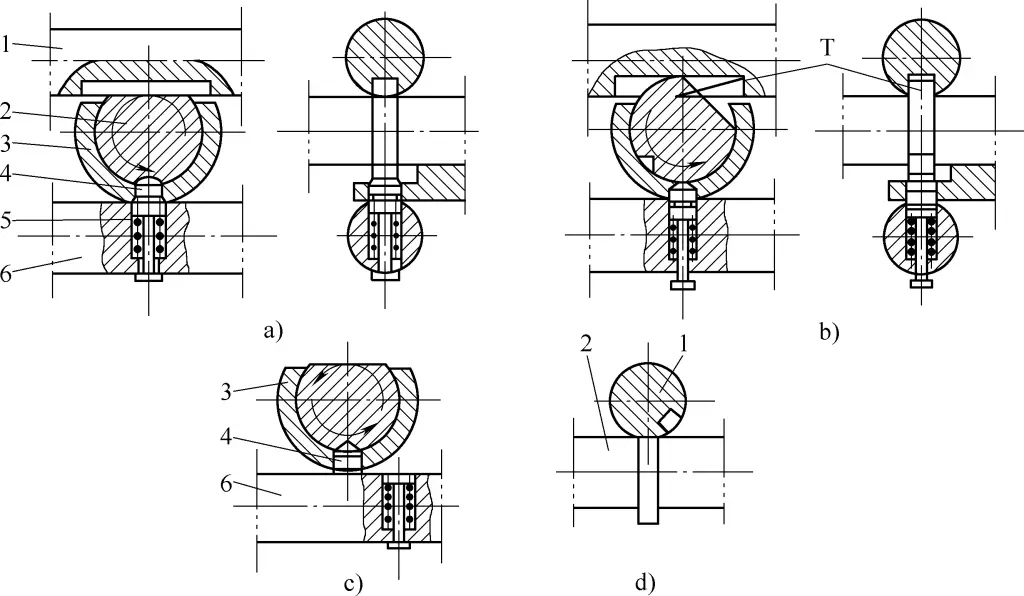

1. Муфта сцепления

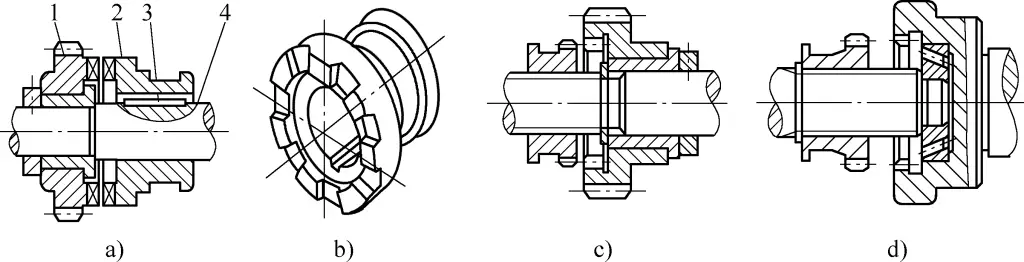

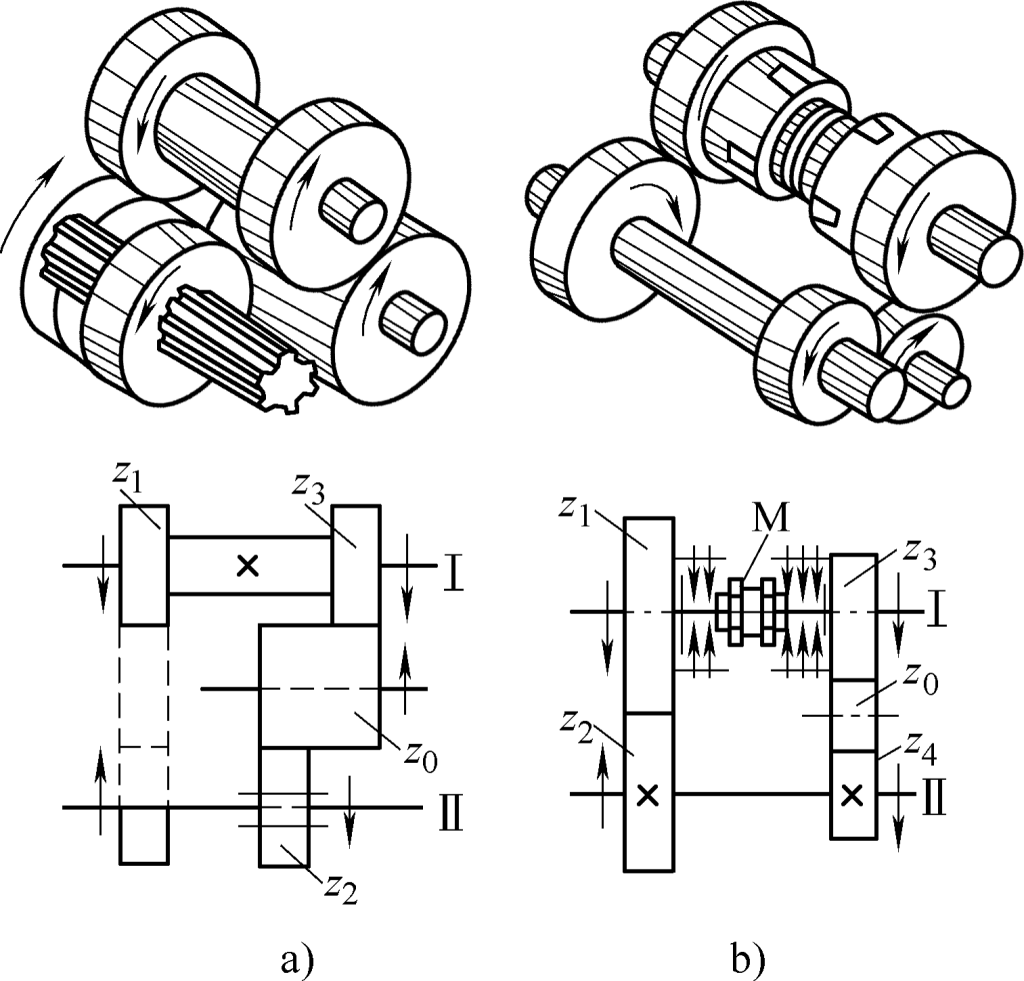

Для передачи движения и крутящего момента в муфте сцепления используются две сцепляющиеся губки на деталях. Исходя из различных конструктивных форм, они делятся на два типа: собачьи и зубчатые муфты.

Собачья муфта состоит из двух частей с губками на торцах, как показано на рисунках 2a и 2b. Муфта 2 соединена с валом 4 с помощью направляющей шпонки (или шлица) 3. Шестерня 1 с муфтой свободно установлена на валу, и за счет зацепления или разъединения губок шестерня может быть соединена для вращения с валом или находиться на валу в состоянии холостого хода.

a), b) Муфта для собак

c), d) Зубчатая муфта

1 - Шестерня

2 - Сцепление

3 - направляющая клавиша

4 - Вал

Зубчатая муфта состоит из двух частей в форме прямых цилиндрических шестерен, одна из которых является внешней, а другая - внутренней (см. рис. 2c и 2d), с одинаковым количеством зубьев и модулем. Когда они входят в зацепление, они могут соединить свободную шестерню с валом (см. рис. 2c) или два соосных вала (см. рис. 2d), чтобы вращаться вместе. Когда они расходятся, связь движения разрывается.

Муфты сцепления имеют простую и компактную конструкцию. После включения не происходит относительного скольжения, что обеспечивает точность передаточных отношений. Однако зацепление во время вращения вызывает удар, поэтому их можно включать только на очень низких скоростях или в неподвижном состоянии, что делает эксплуатацию менее удобной.

2. Многодисковое фрикционное сцепление

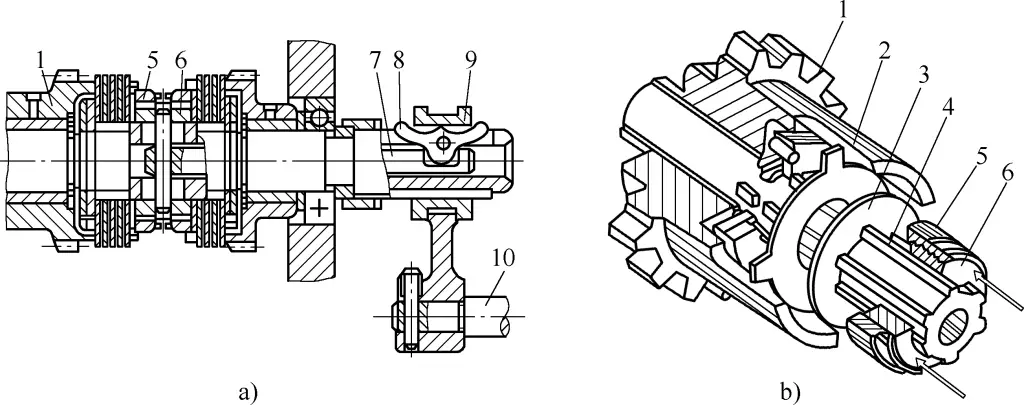

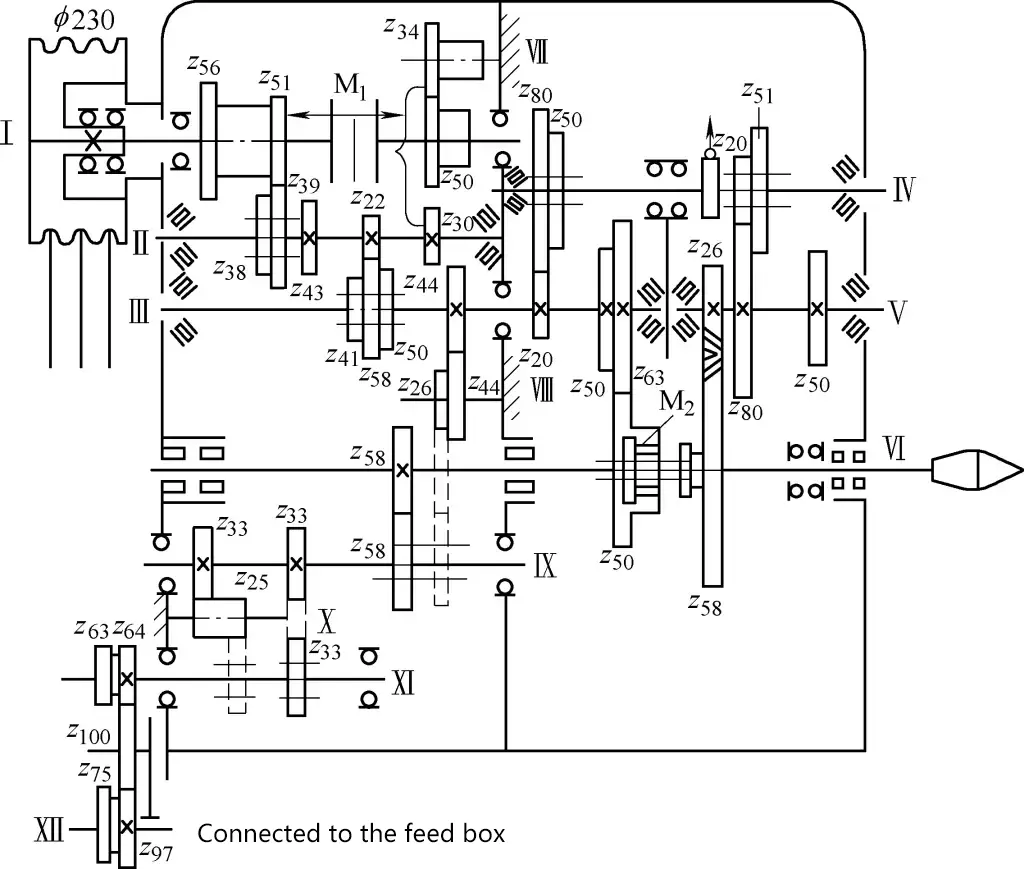

Механизм запуска/остановки и реверса в бабке токарного станка CA6140 использует механическую двунаправленную многодисковую фрикционную муфту, как показано на рисунке 3a. Она состоит из конструктивно идентичных левой и правой частей. Левая муфта приводит шпиндель в движение вперед, а правая - назад. На примере левой муфты мы объясним ее устройство и принцип работы (см. Рисунок 3b).

a) Структурная схема

b) Принципиальная схема

1 - Шестерня

2 - Внешняя фрикционная пластина

3 - Внутренняя фрикционная пластина

4 - Вал

5 - Нажимная втулка

6 - Резьбовое кольцо

7 - Род

8 - Рычаг коромысла

9 - Раздвижное кольцо

10 - Устройство управления

Это сцепление состоит из нескольких чередующихся внутренних и внешних фрикционных пластин разной формы. Оно передает движение и крутящий момент за счет силы трения, возникающей между соприкасающимися поверхностями фрикционных пластин при их сжатии. Внутренние фрикционные накладки 3 со шлицевыми отверстиями соединены со шлицами на валу 4; внешние фрикционные накладки 2 имеют гладкие круглые отверстия и неплотно прилегают к внешней круглой поверхности шлица вала.

На внешней окружности этих фрикционных пластин имеются четыре выступающих зубца, которые входят в пазы втулочной части на правом конце свободной шестерни 1. Когда внутренние и внешние фрикционные накладки не прижаты друг к другу, шпиндель остается неподвижным.

Когда управляющее устройство 10 (см. Рисунок 3a) перемещает подвижное кольцо 9 вправо, коромысло 8 на штоке 7 (внутри отверстия шлицевого вала) поворачивается вокруг своей точки опоры, заставляя его нижний конец толкать шток влево. На левом конце штока имеется неподвижный штифт, который давит на резьбовое кольцо 6 и нажимную втулку 5 влево, сжимая левый комплект фрикционных накладок. За счет трения между пластинами крутящий момент передается с вала на свободную шестерню, заставляя шпиндель вращаться вперед.

Аналогично, когда устройство управления перемещает подвижное кольцо влево, оно сжимает правый набор фрикционных пластин, заставляя шпиндель вращаться в обратном направлении. Когда скользящее кольцо находится в среднем положении, и левый, и правый комплекты фрикционных накладок расслабляются, и движение вала 4 не может быть передано на шестерню, останавливая вращение шпинделя.

Зазор в пластинчатой фрикционной муфте должен быть соответствующим, не слишком большим и не слишком маленьким. Слишком большой зазор уменьшает силу трения, нарушая нормальную передачу мощности токарного станка и вызывая чрезмерный износ фрикционных пластин. Если зазор слишком мал, это может привести к перегреву при высокоскоростном резании, что приведет к "пробуксовке" и повреждению станка. Регулировка зазора показана на рисунке 3b и рисунке 4.

1 - Нажимная втулка

2 - Резьбовое кольцо

3 - Пружинный штифт

Для регулировки сначала отключите питание токарного станка и откройте крышку бабки. С помощью инструмента выжмите пружинный штифт 3 из выемки в нажимной втулке 1, а затем поверните нажимную втулку так, чтобы она совершила небольшое осевое перемещение относительно резьбового кольца 2. Это изменит зазор между фрикционными пластинами, тем самым регулируя силу зажима между фрикционными пластинами и величину передаваемого крутящего момента.

После правильной регулировки зазора дайте пружинному штифту выйти из любой выемки в нажимной втулке, чтобы предотвратить ослабление нажимной втулки во время вращения.

3. Обгонная муфта

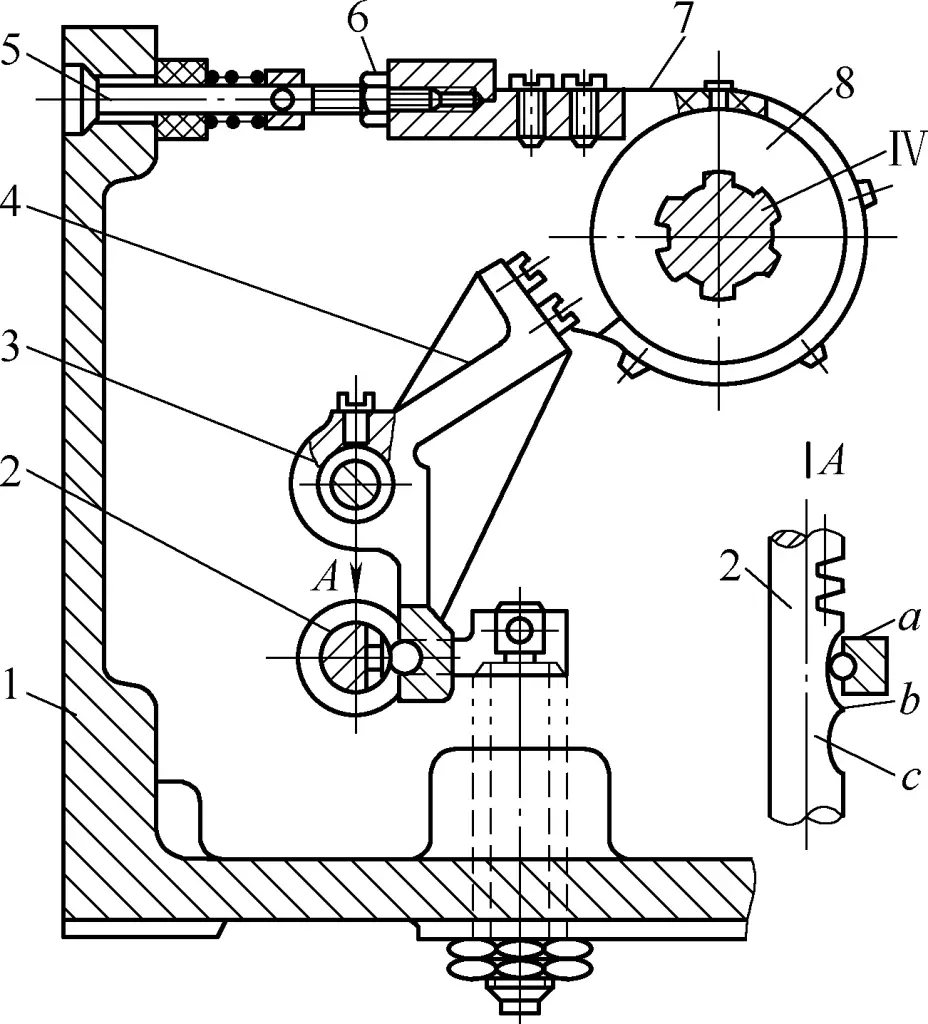

Обгонные муфты в основном используются на валах, которые чередуют быстрые и медленные скорости для автоматического преобразования движения. Каретка токарного станка CA6140 содержит обгонную муфту, принцип ее работы показан на рисунке 5.

1, 2, 5, 6 - зубчатые пары

3 - Ролик

4 - Звездообразное тело

7 - Пружинный штифт

м - рукав

D - Высокоскоростной двигатель

Он состоит из звездообразного корпуса 4, трех роликов 3, трех пружинных штифтов 7 и втулки m на правом конце шестерни 2. Шестерня 2 свободно закреплена на валу II, а звездообразный корпус 4 соединен с валом II шпонкой.

Когда медленное движение передается от вала I через зубчатую пару 1 и 2, втулка m вращается против часовой стрелки, приводя ролики 3 в движение к более узкой части клинового зазора под действием силы трения. Ролики заклиниваются между звездообразным корпусом 4 и втулкой m, заставляя звездообразный корпус и вал II вращаться вместе.

Если в это время запустить высокоскоростной двигатель M, то быстрое движение передается на вал II через зубчатые пары 6 и 5, приводя звездообразный корпус во вращение против часовой стрелки.

Когда скорость вращения звездообразного корпуса многократно превышает скорость вращения зубчатой втулки, ролики сжимают пружины и выходят из клиновых зазоров, автоматически разъединяя движение между втулкой и звездообразным корпусом. Как только высокоскоростной двигатель прекращает вращение, обгонная муфта автоматически включается, и зубчатая втулка снова приводит звездообразный корпус в медленное вращение.

III. Тормозное устройство

Функция тормозного устройства заключается в преодолении вращательной инерции подвижных частей в бабке во время остановки токарного станка, быстро останавливая вращение шпинделя для сокращения вспомогательного времени.

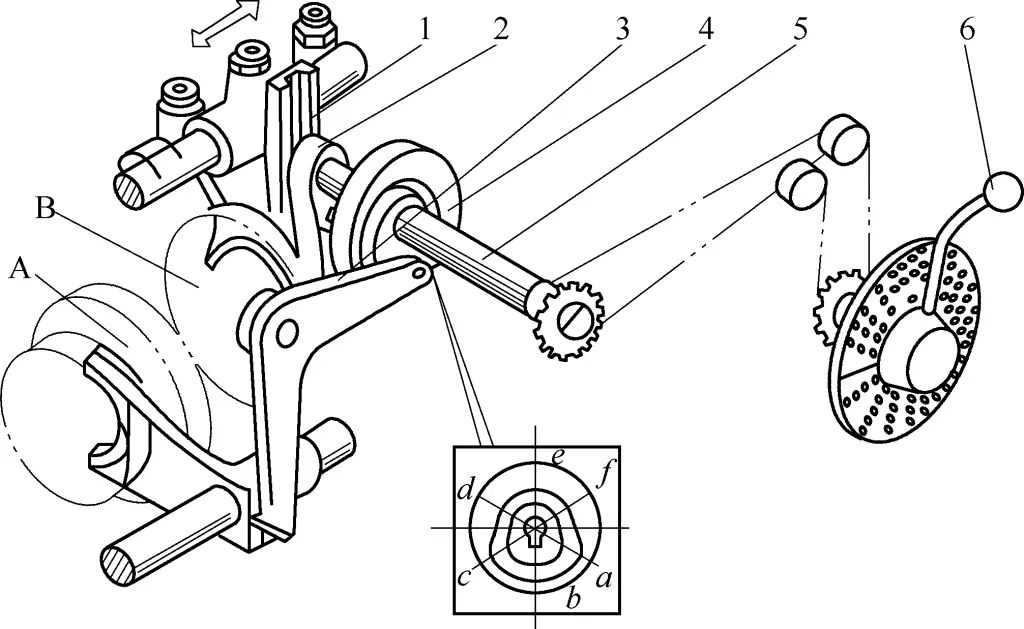

На рисунке 6 показан ленточный тормоз, установленный на валу IV бабки токарного станка CA6140. Он состоит из тормозного колеса 8, тормозной ленты 7 и рычага 4. Тормозное колесо представляет собой стальной диск, соединенный с валом IV с помощью шлицев. Тормозная лента представляет собой стальную ленту, на внутренней стороне которой закреплен слой асбестовой стальной проволоки для увеличения коэффициента трения на поверхности трения.

1 - бабка

2 - Стойка

3 - Вал

4 - Рычаг

5 - Винт

6 - Орех

7 - Тормозная лента

8 - Тормозное колесо

Тормозная лента обхватывает тормозное колесо, один конец которой соединен с бабкой 1 через регулировочный винт 5, а другой конец закреплен на верхнем конце рычага. Рычаг может поворачиваться вокруг вала 3.

Тормоз связан с многодисковой фрикционной муфтой через стойку 2 (т.е. рабочий орган 10 на рис. 3). Когда ее нижний конец соприкасается с дугообразными вогнутыми частями a или c на стойке, шпиндель находится во вращательном состоянии, и тормозная лента ослаблена. Если переместить вал стойки так, чтобы его выступающая часть b соприкоснулась с нижним концом рычага, рычаг поворачивается против часовой стрелки вокруг вала 3, затягивая тормозную ленту вокруг тормозного колеса. При этом возникает тормозной момент, быстро останавливающий вращение вала IV и шпинделя.

Затяжку тормозной ленты в тормозном устройстве можно отрегулировать следующим образом: Откройте крышку коробки главного шпинделя, ослабьте гайку 6, затем отрегулируйте винт 5 на задней стороне коробки шпинделя, чтобы установить соответствующую степень затяжки тормозной ленты. Стандарт должен быть таким, чтобы при остановке главный вал мог быстро остановиться в пределах 2-3 оборотов, а при запуске тормозная лента могла полностью разжаться. После регулировки затяните гайку и установите крышку шпиндельной коробки на место.

IV. Механизм защиты от перегрузки питающей сети

Функция механизма защиты от перегрузки при подаче заключается в автоматическом отключении линии электропередачи и прекращении подачи каретки инструмента при слишком большом сопротивлении подаче или при препятствии каретке инструмента в результате случайных событий в процессе подачи энергии, что позволяет избежать повреждения компонентов передачи.

1. Структурный принцип

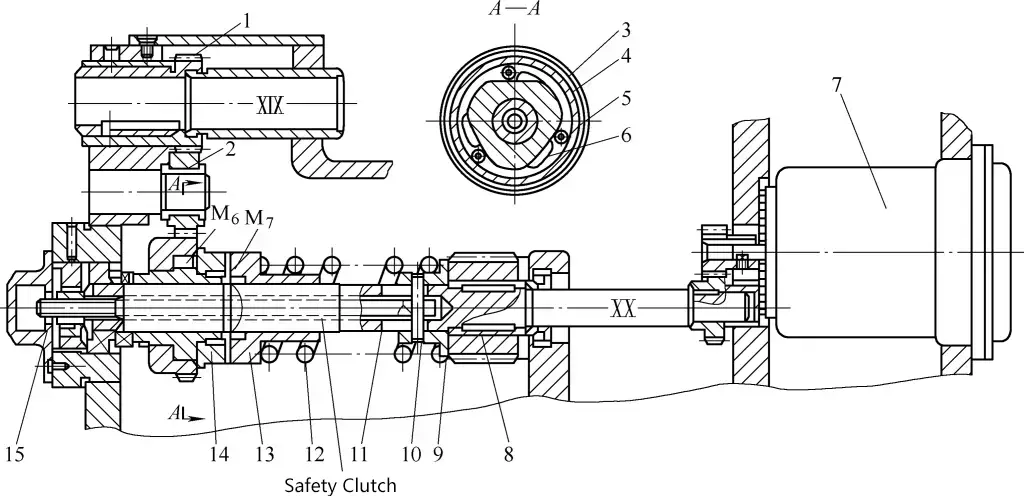

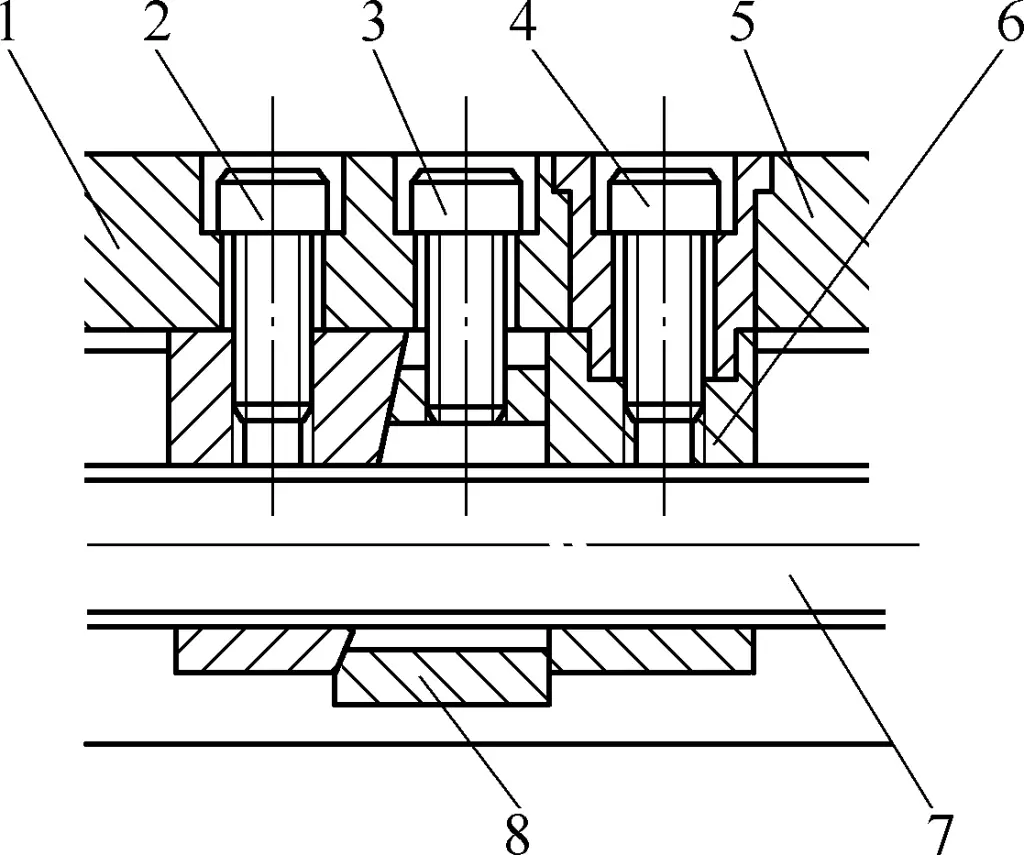

Механизм защиты от перегрузки подачи токарного станка CA6140, также известный как предохранительная муфта, установлен в фартуке. Его структура показана на рисунке 7, где M 7 предохранительная муфта.

1, 2, 4 - Шестерни

3 - Звездное колесо

5 - Ролик

6, 12 - Родники

7 - Двигатель быстрой подачи

8 - Червячная передача

9 - Пружинное сиденье

10 - Крестообразный штифт

11 - Тяга

13 - Правая половина сцепления

14 - Левая половина сцепления

15 - Орех

Он состоит из левой и правой половин 14 и 13 со спиральными зубьями на торцевой поверхности. Левая половина соединена шпонкой с маховиком 3 обгонной муфты M 6 и свободно насажена на вал XX; правая половина соединена с валом XX шлицевым соединением.

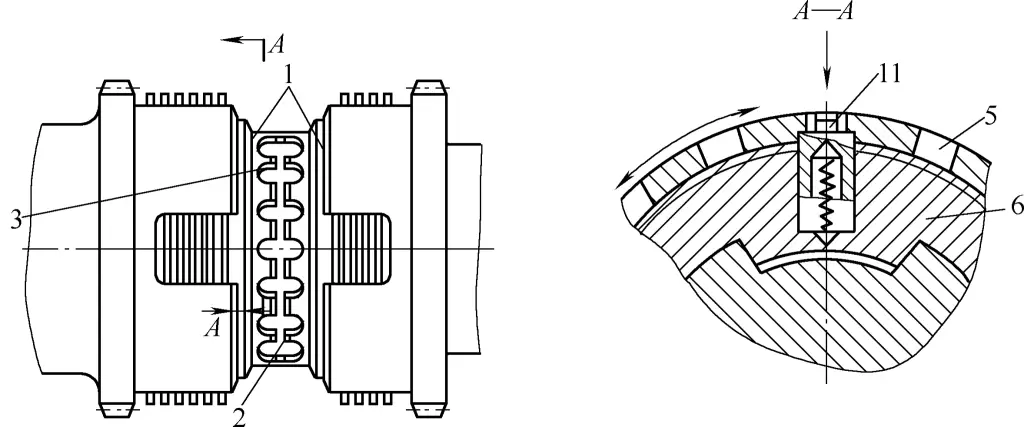

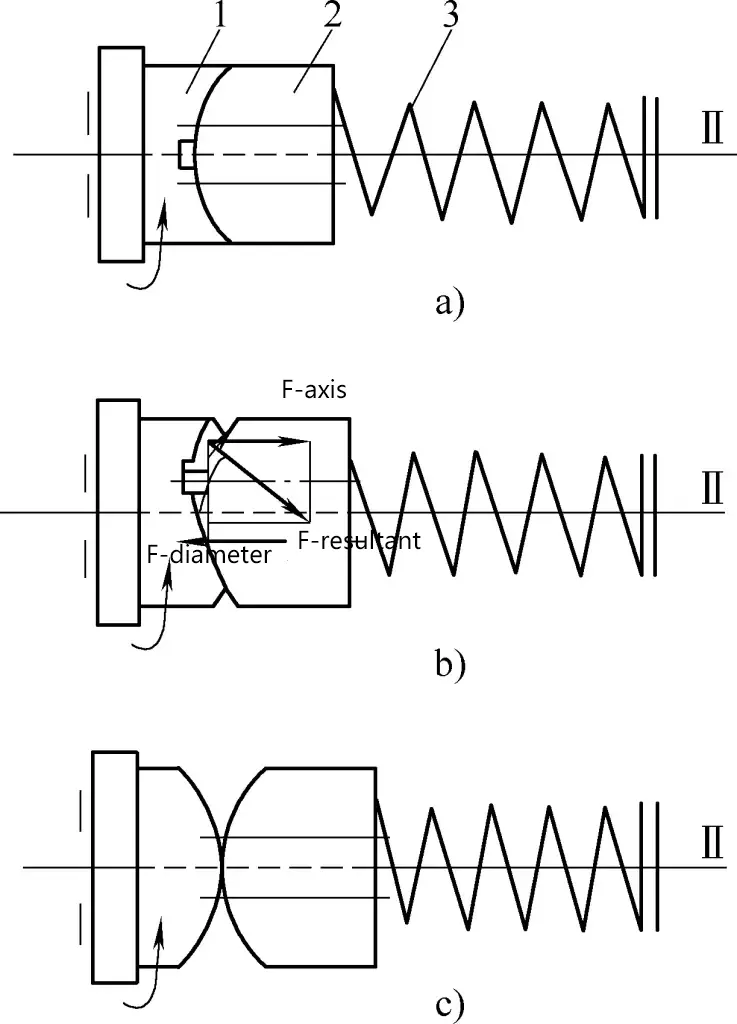

При нормальных условиях вращения левая и правая половины предохранительной муфты входят в зацепление друг с другом под давлением пружины 3 (см. Рисунок 8a), передавая движение от подающего стержня к червячной передаче 8 (см. Рисунок 7).

a) Нормальная передача

b) Сцепление при перегрузке

c) Трансмиссия отключена

1 - Левая половина сцепления

2 - Правая половина сцепления

3 - Весна

При перегрузке осевое усилие, действующее на муфту, превышает давление пружины 3, толкая правую половину муфты 2 вправо (см. рис. 8b). Хотя левая половина муфты 1 вращается нормально, приводимая в движение подающим стержнем, правая половина не может быть приведена в движение, поэтому зубья на обеих торцевых поверхностях соскальзывают (см. рис. 8c), разрывая связь движения между валом XX и кареткой инструмента, тем самым защищая механизм от повреждения.

После устранения ошибки перегрузки под давлением пружины 3 предохранительная муфта возвращается в нормальное рабочее состояние, показанное на рис. 8a.

2. Метод регулировки

Максимально допустимое сопротивление подачи машины определяет давление, создаваемое пружиной 12 (см. Рисунок 7). Для регулировки откройте левую крышку фартука, с помощью гайки 15 отрегулируйте осевое положение седла пружины 9 через тягу 11 и поперечный штифт 10, что регулирует величину давления пружины.

Если после регулировки движение подачи не прекращается сразу при перегрузке, немедленно проверьте причину и отрегулируйте давление пружины до необходимой плотности. При необходимости замените пружину.

V. Реверсивный механизм

Реверсивный механизм используется для изменения направления движения подвижных частей станка, например, направления вращения главного шпинделя, направления подачи каретки и поперечного суппорта и т.д. Токарный станок CA6140 оснащен следующими типами реверсивных механизмов.

1. Механизм реверса с подвижной шестерней

На рисунке 9a показан механизм реверса с подвижной шестерней. Когда скользящая шестерня Z 2 находится в показанном положении, движение передается от Z 3 через промежуточную шестерню Z 0 к Z 2 и вал II вращается в том же направлении, что и вал I; когда Z 2 перемещается влево до положения пунктирной линии и непосредственно входит в зацепление с Z 1 на валу I, а вал II вращается в направлении, противоположном валу I.

a) Механизм реверса с подвижной шестерней

b) Реверсивный механизм, состоящий из цилиндрических шестерен и фрикционной муфты

Как показано на рисунке 10, шестерни Z33 , Z25 , Z33 на валах XI, X, XI в бабке образуют механизм реверсирования с подвижной шестерней для изменения направления вращения ведущего винта, что позволяет нарезать левую и правую резьбу.

2. Реверсивный механизм, состоящий из цилиндрических шестерен и фрикционной муфты

На рис. 9b показан реверсивный механизм, состоящий из цилиндрических шестерен и фрикционной муфты. Когда муфта M включается слева, вал II вращается в направлении, противоположном валу I; когда муфта M включается справа, вал II вращается в том же направлении, что и вал I. Таким образом, реверсивный механизм, образованный M1 и Z51 Z43 , Z34 Z50 Z30 на валах I, II, VII в бабке (см. рис. 10).

VI. Механизм управления

Функция механизма управления токарным станком заключается в изменении положения муфт и скользящих шестерен для обеспечения запуска, остановки, изменения скорости и направления главного движения и движения подачи.

Для облегчения управления, помимо простых вилочных регуляторов, часто используется централизованный метод управления, когда одна рукоятка управляет несколькими компонентами трансмиссии (такими как скользящие шестерни, муфты и т.д.), что позволяет уменьшить количество рукояток и упростить управление.

1. Механизм управления скоростью вращения главного шпинделя

На рисунке 11 показан механизм управления скоростью вращения шпинделя токарного станка CA6140. Внутри бабки находятся два набора шестерен A и B. Двухзвенная шестерня A имеет два положения зацепления, левое и правое; трехзвенная шестерня B имеет три положения зацепления, левое, среднее и правое. Двумя наборами скользящих шестерен можно управлять с помощью рукоятки 6, установленной на передней стороне бабки.

1-сменная вилка

2-шатунный

3 рычага

4-камерный

5 вал

6-ручка

Рукоятка вращает вал 5 через цепную передачу, на валу закреплены дисковый кулачок 4 и кривошип 2. На кулачке имеется замкнутый криволинейный паз (обозначен шестью позициями от a до f на рис. 11), где позиции a, b и c имеют больший радиус, а позиции d, e и f - меньший радиус. Паз кулачка управляет двухзвенной передачей A через рычаг 3.

Когда ролик рычага находится на большом радиусе кривой кулачка, шестерня A находится в левом положении; когда он находится на малом радиусе, она перемещается в правое положение. Круглый штифт и ролик на кривошипе установлены в длинном пазу вилки переключения 1. Когда кривошип вращается вместе с валом, он может смещать скользящую шестерню B, устанавливая шестерню B в три различных положения: левое, среднее и правое.

Посредством вращения рукоятки и согласованных действий кривошипа и рычага можно добиться шести различных комбинаций осевых положений шестерен A и B, что приводит к шести различным скоростям. Поэтому его также называют шестискоростным механизмом управления с одной рукояткой.

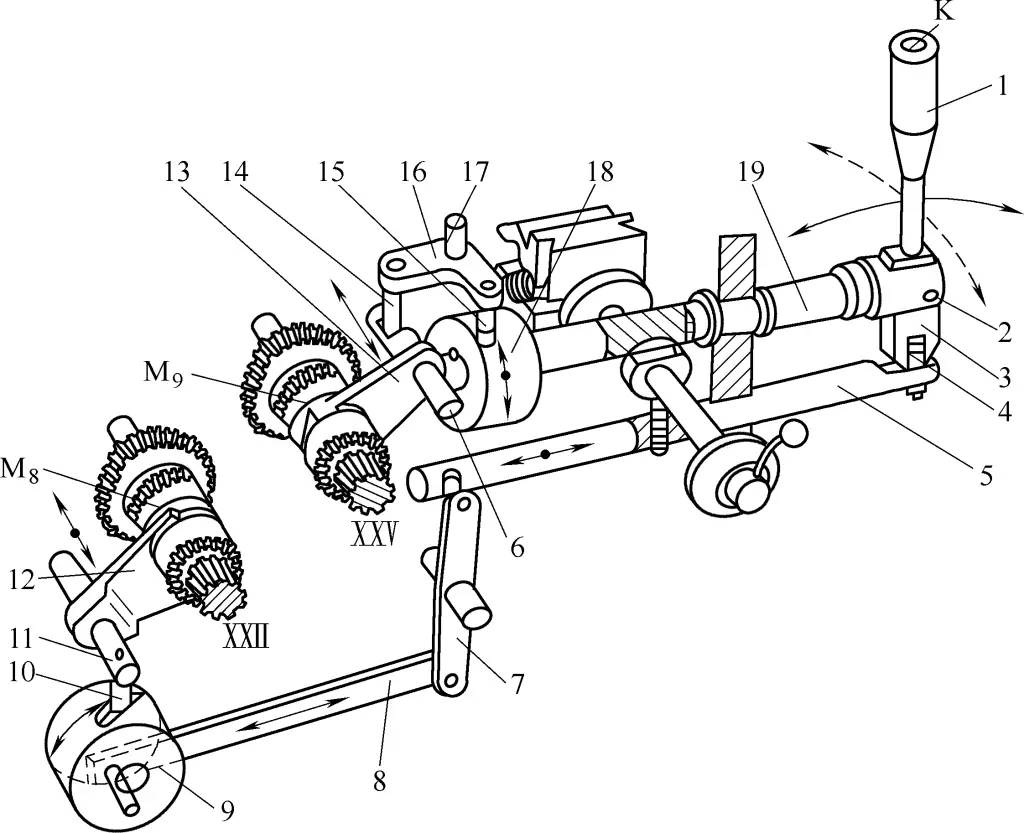

2. Механизм управления продольной и поперечной подачей мощности

На рисунке 12 показан механизм управления продольной и поперечной подачей токарного станка CA6140. В нем используется одна рукоятка для централизованного управления включением, выключением и изменением направления продольной и поперечной подачи. Направление движения рукоятки совпадает с направлением движения инструментальной каретки, что делает ее очень удобной в использовании.

1-ручка

2, 17-штырьковые валы

Сиденье с 3 ручками

Штифт с 4 шариковыми головками

5, 6, 11, 19 - Валы

7, 16-Леверс

8-Соединительная штанга

9, 18 камер

10, 14, 15 контактов

12, 13 Вилки переключения передач

При перемещении рукоятки 1 влево или вправо, в результате чего седло рукоятки 3 поворачивается вокруг штифтового вала 2 (штифтовый вал установлен на осевом неподвижном валу 19), открытый паз в нижней части седла рукоятки перемещает вал 5 в осевом направлении через шаровой палец 4, который затем вращает цилиндрический кулачок 9 через рычаг 7 и шатун 8.

Затем изогнутый паз на цилиндрическом кулачке перемещает вал 11 и закрепленную на нем вилку переключения 12 вперед или назад через штифт 10, заставляя вилку переключения перемещать муфту M. 8 зацепляя его с одной из двух шестерен холостого хода на валу ⅩⅫ. При этом включается движение продольной подачи, и каретка инструмента соответственно перемещается влево или вправо для продольной подачи.

При перемещении рукоятки вперед или назад вал 19 и цилиндрический кулачок 18, закрепленный на его левом конце, вращаются в седле рукоятки, а изогнутый паз на кулачке заставляет рычаг 16 поворачиваться вокруг вала 17 через штифт 15.

Затем, через другой штифт 14 на рычаге, он перемещает вал 6 и закрепленную на нем вилку переключения 13 вперед или назад, заставляя вилку переключения перемещать муфту M. 9 зацепляя его с одной из двух шестерен холостого хода на валу XXV. При этом включается поперечная подача, и каретка инструмента соответственно перемещается вперед или назад для поперечной подачи.

Когда рукоятка находится в среднем вертикальном положении, обе муфты M 8 и М 9 находятся в среднем положении, а цепь передачи мощности отключена. При перемещении рукоятки в любое положение влево, вправо, вперед или назад, при нажатии кнопки K на верхней части рукоятки запускается двигатель быстрого перемещения, и каретка инструмента быстро перемещается в соответствующем направлении.

VII. Механизм разъемной гайки

Механизм разъемной гайки предназначен для включения и отключения движения от ведущего винта. При нарезании резьбы или червяков разъемная гайка задействуется, и ведущий винт приводит в движение каретку и стойку инструмента через разъемную гайку.

Структура механизма разъемной гайки показана на рисунке 13. Верхняя и нижняя полугайки 1 и 2 установлены в направляющих типа "ласточкин хвост" на задней стенке каретки и могут перемещаться вверх и вниз. На задней стороне каждой полугайки установлен цилиндрический штифт 3, выступающий конец которого вставлен в два изогнутых паза на шлицевом диске 4.

1, 2-половина ореха

3-Цилиндрический штифт

Диск с 4 прорезями

5-Вкладыш

6-ручка

7-вальный

8-винтовой

9-гайка

Когда рукоятка 6 перемещается вправо, заставляя диск с прорезями вращаться против часовой стрелки через вал 7, изогнутые прорези заставляют два цилиндрических штифта двигаться ближе друг к другу, сближая верхнюю и нижнюю полугайки для зацепления с ведущим винтом. Затем инструментальная стойка проходит через каретку, приводимую в движение гайкой ведущего винта. Когда диск с прорезями вращается по часовой стрелке, изогнутые прорези заставляют две полугайки разойтись через цилиндрические штифты, отсоединяя обе полугайки от ведущего винта, и подача стойки инструмента прекращается.

Разъемная гайка и планка вкладыша должны быть правильно подогнаны, иначе это повлияет на точность нарезания резьбы и даже может привести к автоматическому переключению рукоятки управления разъемной гайкой, что приведет к неравномерному шагу, хаотичной резьбе или осевому перемещению вала разъемной гайки.

Зазор между разъемной гайкой и направляющей "ласточкин хвост" (обычно он должен быть менее 0,03 мм) можно регулировать, затягивая или ослабляя планку вкладыша 5 с помощью винта 8, а после регулировки фиксируя гайкой 9.

VIII. Механизм блокировки

Во время работа на токарном станкеЕсли из-за ошибки в работе одновременно будут включены привод ведущего винта и продольная/поперечная подача (или быстрая траверса), это приведет к повреждению токарного станка. Для предотвращения таких аварий в каретке предусмотрен механизм блокировки, обеспечивающий, чтобы при затянутой гайке не была задействована силовая подача; и наоборот, при задействованной силовой подаче не могла быть затянута гайка.

Принцип работы механизма блокировки для токарного станка CA6140 показан на рисунке 14 (также см. рисунок 12). На рукоятке управления разрезной гайкой 1 (вал 7 на рисунке 13) имеется буртик Т, в котором закреплены втулка 3, штифт 4 с шариковой головкой и пружина 5, установленная в продольном валу управления подачей мощности 6.

1, 2, 6 валы

3-Фиксированная втулка

Штифт с 4 шариковыми головками

5-Весна

На рисунке 14a показана ситуация, когда отключены и силовая подача, и привод ведущего винта. При затягивании разрезной гайки, когда вал 2 поворачивается на угол (см. Рисунок 14b), его буртик T входит в паз вала 1 управления поперечной подачей (вал 19 на Рисунке 12), фиксируя его и не давая ему вращаться, тем самым предотвращая включение поперечной подачи.

Одновременно с этим плечо T толкает штифт 4 в горизонтальном отверстии неподвижной втулки 3 вниз, вставляя его нижний конец в отверстие вала 6 (вал 5 на рис. 12), блокируя вал и не позволяя ему задействовать поперечную силовую подачу.

При включении продольной подачи (показано на рис. 14c), когда вал перемещается в осевом направлении, его отверстие больше не совмещается с пальцем с шаровой головкой, что препятствует перемещению пальца с шаровой головкой вниз. Это препятствует вращению вала рукоятки разъемной гайки, тем самым предотвращая зацепление разъемной гайки.

При включении поперечной подачи (показано на рис. 14d), когда вал поворачивается на определенный угол, его паз перестает совпадать с буртиком T на валу, препятствуя вращению вала и тем самым не давая зацепиться разъемной гайке.

IX. Регулировка зазора между ведущим винтом поперечных салазок и гайкой

Конструкция ведущего винта поперечной салазки показана на рисунке 15 и состоит из передней гайки 1 и задней гайки 6, закрепленных на верхней части поперечной салазки 5 винтами 2 и 4 соответственно, с клиновым блоком 8 между ними.

1-передняя гайка

2~4-винты

5-Крестовая горка

6-Задняя гайка

7-выводной винт

8-клиновой блок

Если зазор между ведущим винтом 7 и резьбой гайки становится слишком большим из-за износа, ослабьте крепежные винты на передней гайке, затяните винт 3 и потяните клиновой блок вверх. Под действием клина гайка сдвигается влево, уменьшая зазор между ведущим винтом и резьбой гайки.

После регулировки рукоятка винта привода поперечной заслонки должна вращаться плавно, с люфтом менее 1/20 оборота как в прямом, так и в обратном направлениях. После правильной регулировки затяните винт 2.