Материалы, энергия и информация считаются тремя столпами современной промышленности, и развитие энергии и информации в определенной степени зависит от прогресса материалов. По статистике, автомобиль состоит примерно из 30 000 деталей, и эти детали изготавливаются из более чем 4 000 различных материалов.

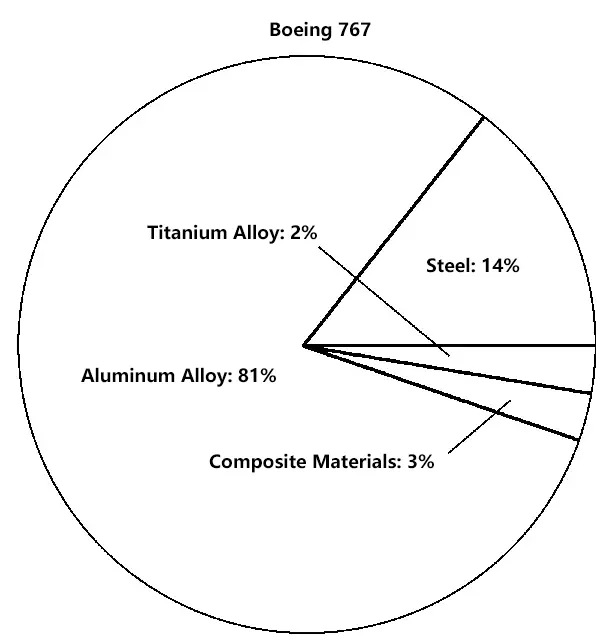

Начиная с проектирования, выбора материала и производства автомобиля и заканчивая его эксплуатацией, обслуживанием и уходом, материалы задействованы во всех аспектах. Если взять в качестве примера материалы современного автомобиля, то с точки зрения веса на сталь приходится от 55% до 60% веса автомобиля, на чугун - от 5% до 12%, на цветные металлы - от 6% до 10%, на пластмассы - от 8% до 12%, на резину - 4%, на стекло - 3%, на прочие материалы (краска, различные жидкости и т. д.) - от 6% до 12%. На рисунке 1 показано соотношение различных материалов, используемых в самолете Boeing 767.

Инженерные материалы - это материальная основа для создания машин. От используемых материалов зависит производительность машин. В машиностроении используются тысячи материалов, и сделать правильный выбор среди такого количества материалов нелегко.

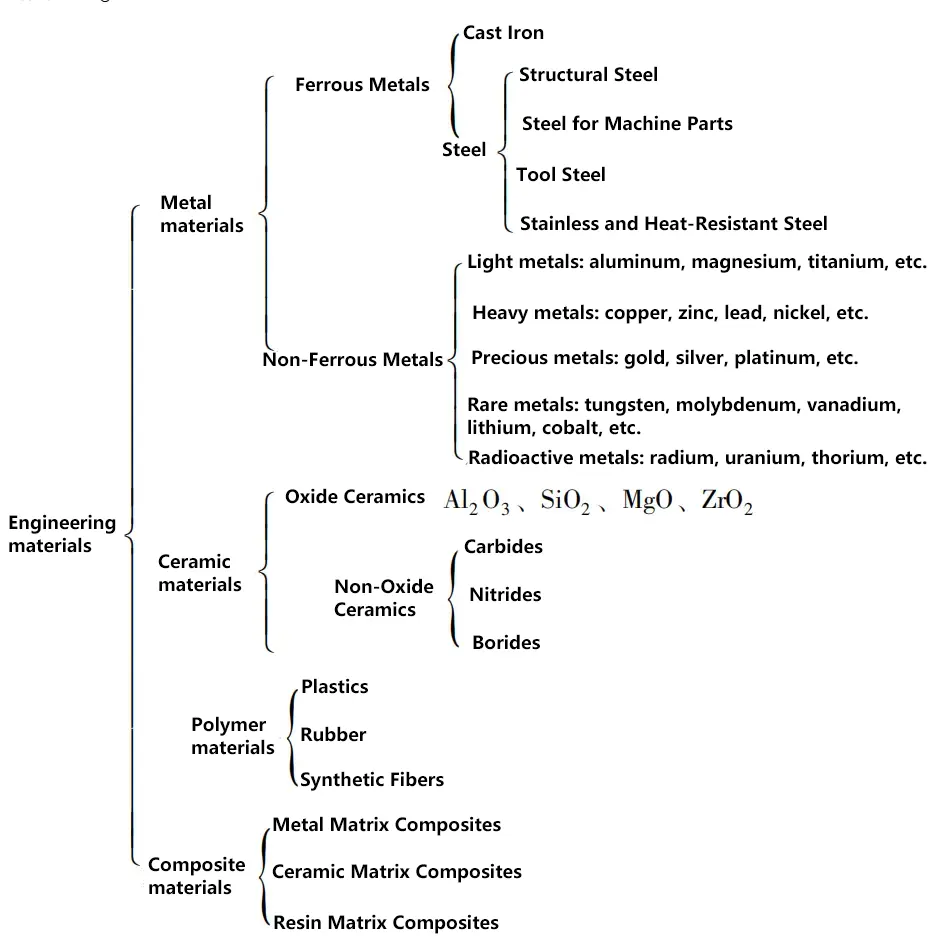

Инженерные материалы разнообразны и широко используются. В технике материалы обычно классифицируются в соответствии с химическим методом классификации, которые можно разделить на металлические материалы, неорганические неметаллические материалы (керамика), органические полимерные материалы и композиционные материалы, как показано на рисунке 2.

I. Металлические материалы

Металлические материалы - это общий термин для обозначения металлов и их сплавов, включая черные и цветные металлы, составляющие 80% от общего объема использования. Характеристики металлов определяются природой металлических связей.

Металлические материалы обладают хорошими механическими свойствами (высокая прочность, жесткость, пластичность, вязкость) и определенными физико-химическими свойствами (хорошая электро- и теплопроводность и т.д.), а также хорошей обрабатываемостью. Они недороги или имеют умеренную цену, широко используются в качестве конструкционных материалов, а некоторые - в качестве функциональных, но их ресурсы ограничены. Металлические материалы не могут работать при экстремально высоких температурах и в специальных средах.

В соответствии с составляющими элементами металлические материалы можно разделить на черные и цветные металлы. К черным металлам относятся железо и сплавы на его основе, такие как чистое железо, углеродистая сталь, легированная сталь, чугун и ферросплавы, в совокупности называемые стальными материалами. Цветные металлы включают в себя металлы, отличные от железа, и их сплавы; обычно используются золото, серебро, алюминий и алюминиевые сплавы, медь и медные сплавы, титан и титановые сплавы и т. д.

В соответствии с основными свойствами и областью применения металлические материалы можно разделить на металлические конструкционные материалы и металлические функциональные материалы. По технологии обработки металлические материалы можно разделить на литые металлические материалы, деформированные металлические материалы и материалы порошковой металлургии. По плотности металлические материалы делятся на легкие металлы (плотность 4,5 г/см³).

1. Стальные материалы

Стальные материалы можно разделить на чистое промышленное железо, сталь и чугун. Промышленное чистое железо - это железоуглеродистый сплав с содержанием углерода не более 0,02%. Хотя чистое промышленное железо обладает хорошей пластичностью, его прочность невысока, и оно редко используется в качестве конструкционного материала и материала для внешнего вида.

Сталь представляет собой железоуглеродистый сплав с содержанием углерода от 0,02% до 2,11%, а также содержит небольшое количество примесных элементов, таких как фосфор и сера. Существует множество видов стали, которые по химическому составу можно разделить на углеродистую и легированную, и которые широко используются в различных областях. Чугун - это железоуглеродистый сплав с содержанием углерода от 2,11% до 4,0%.

Чугун - важный инженерный материал с долгой историей использования. Он имеет низкую температуру плавления, хорошие литейные характеристики, обрабатываемость, износостойкость и виброгашение, простой производственный процесс и низкую стоимость. Из него можно изготавливать различные детали сложной структуры и формы. К распространенным видам чугуна относятся серый чугун, ковкий чугун и ковкий чугун.

По качеству углеродистая сталь может быть разделена на обычную сталь, высококачественную сталь и высококачественную сталь высокого класса; по применению - на конструкционную сталь, инструментальную сталь и сталь со специальными характеристиками; по содержанию углерода - на низкоуглеродистую сталь (содержание углерода ниже 0,25%), среднеуглеродистую сталь (содержание углерода от 0,25% до 0,6%) и высокоуглеродистую сталь (содержание углерода выше 0,6%).

Низкоуглеродистая сталь имеет низкую прочность, высокую пластичность, высокую вязкость, хорошую обрабатываемость и свариваемость, подходит для изготовления деталей и компонентов сложной формы, требующих сварки; среднеуглеродистая сталь имеет определенную прочность, пластичность и умеренную вязкость, хорошие комплексные механические свойства после термообработки, используется в основном для изготовления механических деталей, требующих прочности и вязкости, таких как шестерни и подшипники; высокоуглеродистая сталь имеет высокую прочность и твердость, хорошую износостойкость, низкую пластичность и вязкость, используется в основном для изготовления инструментов, режущих инструментов, пружин и износостойких деталей.

Легированная сталь - это сталь на основе углеродистой стали с добавлением одного или нескольких легирующих элементов, обладающая более высокими комплексными механическими свойствами и некоторыми специальными физическими и химическими свойствами. Легирующие элементы могут улучшить характеристики и технологичность стали, обычно используются кремний, марганец, хром, никель, алюминий, вольфрам, титан, бор и т.д. Например, хром может повысить износостойкость, твердость и высокотемпературную прочность стали.

Легированная сталь может быть разделена на низколегированную сталь (общее содержание ниже 5%), среднелегированную сталь (общее содержание от 5% до 10%) и высоколегированную сталь (общее содержание выше 10%) в соответствии с общим содержанием легирующих элементов; в соответствии с типами легирующих элементов, она может быть разделена на хромистую сталь, никелевую сталь, марганцевую сталь, кремниевую сталь, хромоникелевую сталь, марганцево-кремниевую сталь и т.д.; в зависимости от назначения, она может быть разделена на легированную конструкционную сталь, легированную инструментальную сталь и специальную легированную сталь (например, нержавеющую сталь, жаропрочную сталь, износостойкую сталь и т.д.).

2. Материалы из цветных металлов

(1) Алюминий и алюминиевые сплавы являются наиболее широко используемыми цветными металлами в промышленности и широко применяемыми современными материалами со следующими характеристиками.

- Чистый алюминий имеет низкую плотность, около 2,7 г/см³, что составляет примерно 1/3 от плотности меди, и относится к легким металлам.

- Температура плавления составляет 660°C.

- Алюминий обладает превосходной электро- и теплопроводностью, уступая только меди, с электропроводностью около 64% от меди.

- Алюминий обладает высокой пластичностью и может подвергаться различным видам пластической обработки.

- Чистый алюминий имеет серебристо-белый цвет и хорошо противостоит окислению в атмосфере, но хлорид-ионы и ионы щелочи могут разрушать оксидную пленку алюминия, делая его неустойчивым к кислотной, щелочной и солевой коррозии.

Алюминиевый сплав - это сплав, состоящий из алюминия в качестве основы и добавления других легирующих элементов (меди, кремния, магния, цинка, марганца, никеля и т.д.). Алюминиевый сплав легкий, прочный, с удельной прочностью, близкой или превышающей прочность стали, обладает отличной электропроводностью, теплопроводностью и коррозионной стойкостью, легко обрабатывается, устойчив к ударам и может быть анодирован в различные цвета.

Алюминиевые сплавы обычно делятся на деформируемые алюминиевые сплавы и литые алюминиевые сплавы. Деформируемые алюминиевые сплавы, также известные как алюминиевые сплавы, обработанные давлением, обладают хорошей пластичностью и могут быть изготовлены в виде пластин, прутков, труб и профилей путем прокатки, экструзии, волочения, ковки и других методов холодной и горячей обработки. Это отличные легкие материалы. Далее они подразделяются на антикоррозийные алюминиевые сплавы, твердые алюминиевые сплавы и сверхтвердые алюминиевые сплавы.

Литые алюминиевые сплавы обладают хорошей литейной производительностью и определенными механическими свойствами, но плохой пластичностью и не поддаются пластической обработке. В основном они производятся методами литья в песчаные формы, металлического литья и литья по выплавляемым моделям для получения отливок сложной формы, небольшого веса, а также с определенными требованиями к коррозионной и жаростойкости. По основным элементам сплавы подразделяются на алюминиево-кремниевые, алюминиево-медные, алюминиево-магниевые и алюминиево-цинковые.

К распространенным изделиям из алюминиевых сплавов относятся профили из алюминиевых сплавов, декоративные панели из алюминиевых сплавов, алюминиевая фольга, алюминиево-пластиковые композитные пленки и вакуумные алюминизированные пленки.

(2) Медь и медные сплавы - самые ранние цветные металлы, использовавшиеся в истории. В промышленности обычно используются красная медь, латунь, бронза, белая медь и т.д., и они обладают следующими характеристиками.

- Чистая медь имеет розовый цвет, а после поверхностного окисления она становится фиолетовой, поэтому ее также называют красной медью.

- Температура плавления чистой меди составляет 1083℃, а ее плотность - 8,96 г/см³.

- Чистая медь мягкая, обладает отличной пластичностью, хорошей обрабатываемостью и свариваемостью, легко поддается холодной и горячей обработке. Ее можно прокатывать в очень тонкую медную фольгу и вытягивать в очень тонкую медную проволоку.

- Чистая медь обладает превосходной электро- и теплопроводностью, уступая лишь серебру.

- Чистая медь обладает сильными антимагнитными свойствами и широко используется в качестве проводника электричества и в различных антимагнитных устройствах.

Медные сплавы - это сплавы, состоящие из меди в качестве основного материала и некоторого количества других легирующих элементов (цинка, олова, алюминия, кремния, никеля и т.д.). По химическому составу они делятся на латунь, бронзу и белую медь, а по методам обработки - на кованые медные сплавы и литые медные сплавы.

Латунь (сплав Cu-Zn) - это сплав меди с цинком в качестве основного легирующего элемента. Латунь имеет красивый внешний вид с благородным золотистым цветом, сильную электро- и теплопроводность, хорошую коррозионную стойкость, механические свойства и обрабатываемость. Она легко режется, полируется и сваривается, из нее можно изготавливать листы, полосы, трубы, прутки и профили. Он используется в качестве тепло- и электропроводящих компонентов, коррозионно-стойких структурных частей, эластичных компонентов, холодных штамповочные деталиДетали для глубокой вытяжки, повседневная фурнитура и декоративные материалы.

Бронза - это общий термин для других сплавов на основе меди, за исключением латуни и белой меди. Распространенными легирующими элементами являются олово, алюминий, кремний, марганец, хром и т. д. Бронза подразделяется на обычную и специальную.

Обычная бронза использует олово в качестве основного легирующего элемента, с содержанием олова от 5% до 20%, также известна как оловянная бронза (сплав Cu-Sn). Она имеет сине-серый цвет и сильную коррозионную стойкость. Она также подразделяется на кованую оловянную бронзу и литую оловянную бронзу.

Деформируемая оловянная бронза имеет содержание олова от 6% до 7%, обладает хорошими механическими свойствами и обрабатываемостью, износостойкостью и может быть переработана в различные спецификации листов, полос, труб и стержней.

Литая оловянная бронза имеет содержание олова от 10% до 14%, относительно тверда, обладает хорошей литейной способностью и может использоваться для изготовления отливок сложной формы с четкими контурами. К специальным бронзам обычно относят бронзы, не содержащие олова, такие как алюминиевая, бериллиевая, марганцевая и др. Большинство специальных бронз обладают более высокими механическими свойствами, износостойкостью и коррозионной стойкостью, чем обычные бронзы.

Белая медь (сплав Cu-Ni) - это сплав меди с никелем в качестве основного легирующего элемента. Она имеет белый цвет, относительно мягкая и обладает хорошей коррозионной стойкостью. При увеличении содержания никеля в медных сплавах прочность, твердость, эластичность и коррозионная стойкость белой меди также возрастают. Белая медь включает в себя обычную белую медь и специальную белую медь.

Обычная белая медь - это сплав, состоящий только из меди и никеля. Специальная белая медь - это сплав меди и никеля с добавлением других легирующих элементов, таких как цинк, алюминий, марганец и т.д., например, цинковая белая медь, алюминиевая белая медь, марганцевая белая медь и т.д. В промышленности белая медь подразделяется на конструкционную белую медь и электрическую белую медь.

II. Керамические материалы

Керамика - это неорганические полимерные материалы, изготовленные из природных или синтетических порошкообразных соединений путем формования и высокотемпературного спекания в поликристаллические твердые материалы. Они обладают прекрасными физико-химическими свойствами (коррозионная стойкость, оптические, электрические, тепловые, изоляционные свойства и т.д.) и отличной высокотемпературной стойкостью, при этом имеют широкий спектр источников сырья. В основном они используются в специальных областях (специальная керамика) и в повседневном использовании (традиционная керамика). Однако они хрупки, сложны в обработке и имеют низкую надежность.

По назначению керамику можно разделить на обычную керамику, специальную керамику и металлокерамику.

1. Обычная керамика

Обычная керамика изготавливается из глины, полевого шпата и кварца в качестве сырья и спекается. Ее преимуществами являются твердость, неокисляемость, отсутствие ржавчины, устойчивость к высоким температурам, хорошая формуемость и низкая стоимость.

Недостатками являются низкая прочность, а изоляция и устойчивость к высоким температурам не так хороши, как у других видов керамики. Они широко используются в различных повседневных керамических изделиях, электрических фарфоровых изоляторах, кислото- и щелочестойких контейнерах, трубопроводах реакционных башен и направляющих деталях текстильного оборудования.

2. Специальная керамика

К специальной керамике относятся алюмооксидная керамика, керамика из карбида кремния, керамика из карбида кремния и керамика из нитрида бора.

(1) Алюмооксидная керамика

Глиноземистая керамика (состав: Al₂O₃ в качестве основной кристаллической фазы, с небольшим количеством SiO₂) имеет такие преимущества, как высокая твердость, устойчивость к высоким температурам (сопротивление окислению, высокое сопротивление ползучести), коррозионная стойкость и хорошие изоляционные свойства; недостатками являются высокая хрупкость и плохая устойчивость к тепловому удару. Они используются для производства износостойких деталей, таких как подшипники, свечи зажигания для двигателей внутреннего сгорания, носовые конусы ракет и снарядов, сопла из синтетического волокна, а также различные режущие инструменты.

(2) Керамика из нитрида кремния

Керамика из нитрида кремния (основной компонент: Si₃N₄) изготавливается двумя методами: спеканием горячим прессованием и реакционным спеканием. Характеристики: высокая твердость, низкий коэффициент трения, отличная износостойкость, высокое сопротивление ползучести, низкий коэффициент теплового расширения, лучшие тепловые характеристики. Они обладают хорошей химической стабильностью (за исключением фтористоводородной кислоты) и отличными изоляционными свойствами.

Они могут использоваться в износостойких, высокотемпературных, коррозионностойких и высокоточных керамических изделиях сложной формы, таких как тигли, изоляционные детали, высокотемпературные подшипники, лопатки ротора газовой турбины, а также для изготовления защитных трубок термопар, уплотнительных колец для нефтехимических насосов (динамических уплотнений) и режущих инструментов.

(3) Керамика из карбида кремния

Керамика из карбида кремния (основной компонент: SiC) изготавливается методом реакционного спекания и горячего прессования. Они обладают высокотемпературной прочностью, хорошей теплопроводностью, устойчивостью к излучению радиоактивных элементов, хорошей термической стабильностью, сопротивлением ползучести и коррозионной стойкостью. Они используются в высокотемпературных конструкционных материалах, таких как сопла ракет, высокотемпературные подшипники, теплообменники и материалы оболочки ядерного топлива.

(4) Керамика на основе нитрида бора

Кристаллическая структура керамики из нитрида бора (основной компонент: BN) гексагональная, похожая на графит, и называется "белый графит". Она обладает такими характеристиками, как теплостойкость, теплопроводность, термостабильность и хорошая устойчивость к термоударам, и может использоваться в стержнях управления, поглощающих тепловые нейтроны в ядерных реакторах.

3. Кермет

Состав кермета - это оксиды или карбиды металлов с соответствующим количеством металлического порошка (Al2O3, ZnO, TiC, WC и т.д. + Co, Ni, Cr, Fe, Mo и т.д.). Метод его получения - порошковая металлургия (процесс: изготовление порошка → прессование и формовка → спекание → последующая обработка и т.д.).

Он обладает такими характеристиками, как высокая твердость, высокая термическая твердость, высокая износостойкость, высокая прочность на сжатие, низкая прочность на изгиб, высокий модуль упругости, хорошая коррозионная стойкость, более низкий коэффициент теплового расширения, чем у стали, высокая хрупкость и хорошая теплопроводность. Керметы можно разделить на три категории: вольфрам-кобальт, вольфрам-кобальт-титан и универсальный твердый сплав.

- Состав вольфрамо-кобальтового типа - WC+Co, типичные марки - YG3, YG6, YG8. Он может быть использован для производства инструментов для резки хрупких материалов, таких как чугун, некоторые цветные металлы и бакелит.

- Состав вольфрам-кобальт-титанового типа - WC+Ti+Co, типичные марки YT5, YT15, YT30. Он может использоваться для производства инструментов для резки прочных материалов, таких как сталь.

- Состав универсального твердого сплава - WC+TiC+TaC+Co, типичные марки YW1, YW2. Из него можно изготавливать инструменты, способные резать как хрупкие, так и прочные материалы, с хорошими результатами обработки.

III. Полимерные материалы

Полимеры, также известные как макромолекулы, - это большие молекулы, состоящие из тысяч и миллионов атомов, соединенных ковалентными связями. Поэтому их также называют макромолекулами или полимерами. Характерными чертами полимеров являются большая молекулярная масса, достигающая 10^4 - 10^6, и полидисперсность молекулярной массы. Их относительная молекулярная масса обычно составляет от десятков тысяч до миллионов.

Полимерные материалы можно разделить на природные органические полимерные материалы (древесина, натуральный каучук, асфальт и т.д.) и синтетические органические полимерные материалы (пластмассы, резина, химические волокна) в зависимости от их источника. Также их можно разделить на термопластичные и термореактивные полимеры в зависимости от их свойств при нагревании.

Достоинствами полимерных материалов являются низкая плотность, высокая эластичность, износостойкость, изоляция, коррозионная стойкость, малый вес, высокая удельная прочность (легкие и высокопрочные материалы), низкая теплопроводность (хорошая теплоизоляция), хорошая технологичность, большое количество сырья. Недостатками являются плохие механические свойства, особенно низкая прочность, нестойкость к высоким температурам (≤300°C), горючесть, выделение токсичных газов при горении, а также старение с течением времени.

Полимерные материалы можно разделить на три категории: пластмассы, резина и волокна.

1. Пластмассы

Пластмассы - это полимерные материалы, обладающие пластичностью и находящиеся в стеклообразном состоянии. Они состоят в основном из смол с различными добавками и могут быть обработаны и сформированы при определенных температурах и давлении. Пластмассы можно разделить на термопласты и термореактивные пластмассы.

(1) Термопласты

Термопласты - это пластмассы, которые могут многократно размягчаться при нагревании и затвердевать при охлаждении в определенном температурном диапазоне.

К распространенным термопластам относятся полиэтилен (ПЭ), полипропилен (ПП), полистирол, полиметилметакрилат (ПММА) и поливинилхлорид (ПВХ). Среди них полиэтилен имеет самый большой объем производства и самую простую структуру; полипропилен - самый легкий пластик; поливинилхлорид - самый универсальный и недорогой; полиметилметакрилат - самый прозрачный пластик и известен как небьющееся стекло.

(2) Термореактивные пластмассы

Термореактивные пластмассы - это пластмассы, которые после нагрева (или без нагрева) приобретают постоянную форму и не поддаются переплавке и изменению формы. Они обладают хорошей термостойкостью и сопротивлением ползучести.

К распространенным термореактивным пластмассам относятся фенольная, эпоксидная и полиэфирная смолы. Фенольная смола может использоваться в качестве электроизоляционного материала; эпоксидная смола - в качестве композитного материала и клея; полиэфирная смола - для изготовления стекловолокна.

Пластмассы также можно разделить на пластмассы общего назначения, инженерные пластмассы и специальные пластмассы в зависимости от их использования.

(1) Пластмассы общего назначения

Пластмассы общего назначения - это пластмассы с большими объемами производства, широким применением и низкой ценой. К ним в основном относятся полиэтилен, поливинилхлорид, полистирол, полипропилен, фенопласты, фенольные и карбамидоформальдегидные пластмассы и др. Они составляют более 75% от общего объема производства пластмасс и широко используются в производстве товаров повседневного спроса, упаковки, сельском хозяйстве и других областях.

(2) Инженерные пластмассы

Инженерные пластмассы - это пластмассы, которые могут выдерживать определенные внешние нагрузки, обладают высокой прочностью и жесткостью, а также хорошей стабильностью размеров. Они могут заменять металлы при изготовлении механических деталей и инженерных узлов. К распространенным инженерным пластмассам относятся полиамид (PA), поликарбонат (PC), полиоксиметилен (POM), политетрафторэтилен (PTFE), ABS, полиметилметакрилат и эпоксидная смола.

Среди них полиамид - самый производимый и самый ранний инженерный пластик; поликарбонат нетоксичен, безвкусен, прозрачен и обладает наилучшей ударопрочностью; полиоксиметилен обладает самосмазывающимися свойствами и высокой стабильностью размеров; политетрафторэтилен имеет самый низкий коэффициент трения и известен как король пластмасс.

(3) Специальные пластмассы

Специальные пластмассы обладают особыми свойствами, такими как термостойкость и самосмазывание, и могут использоваться для выполнения особых требований, таких как проводящие пластмассы, магнитные пластмассы и светочувствительные пластмассы. К распространенным специальным пластмассам относятся фторопласты, силиконовые пластмассы и полиимиды.

2. Резина

Резина - это высокоэластичный полимерный материал с обратимой деформацией. Она эластична при комнатной температуре и может подвергаться значительной деформации под действием очень малых внешних сил, возвращаясь в исходное состояние после снятия внешней силы.

Каучук - это полностью аморфный полимер с низкой температурой стеклования и часто с очень высокой молекулярной массой, превышающей сотни тысяч. По сырьевому составу он подразделяется на натуральный и синтетический каучук, а по форме - на блочный каучук, латекс, жидкий каучук и порошкообразный каучук.

(1) Натуральный каучук

Натуральный каучук обладает хорошей эластичностью, высокой прочностью, устойчивостью к изгибу и хорошими изоляционными свойствами. По этим свойствам синтетический каучук не имеет себе равных. Поэтому натуральный каучук остается самым важным видом резины. Он также обладает хорошей технологичностью, клейкостью и смешиваемостью.

(2) Синтетический каучук

Существует множество видов синтетического каучука, которые можно разделить на синтетический каучук общего назначения, синтетический каучук специального назначения и другие синтетические каучуки (такие как термопластичные эластомеры, порошкообразный каучук, жидкий каучук и т. д.) в зависимости от их свойств и областей применения. Синтетический каучук общего назначения обычно используется для замены натурального каучука при производстве шин и других распространенных резиновых изделий, таких как стирол-бутадиен, бутадиен, хлоропрен, бутил, полиизопрен, этилен-пропилен и нитрильный каучук.

Синтетические каучуки специального назначения обладают особыми свойствами, такими как устойчивость к холоду, жаре и маслам, и используются для производства резиновых изделий для конкретных условий, таких как хлорсульфонированный полиэтилен, хлорированный полиэтилен, силиконовый каучук, фторкаучук, акрилатный, эпихлоргидриновый и полисульфидный каучук.

3. Волокна

Волокна - это тонкие полимерные материалы с высоким отношением длины к диаметру и определенной гибкостью. Волокна делятся на органические синтетические волокна, неорганические волокна и натуральные волокна. К неорганическим волокнам относятся металлические, углеродные, кремниевые и минеральные волокна. К натуральным волокнам относятся растительные волокна (такие как конопля и хлопок) и животные волокна (такие как шерсть и верблюжья шерсть).

Основными синтетическими волокнами являются полиэстер, полиамид и полиакрилонитрил. Полиамидные волокна, также известные как нейлон, первоначально были торговой маркой компании DuPont. Они отличаются прочностью, высокой эластичностью и небольшим весом, причем примерно половина из них используется для производства одежды, а половина - для промышленного производства.

Полиэфирное волокно, также известное как дакрон, является самым производимым синтетическим волокном: около 90% используется для производства одежды и только около 6% для промышленного производства. Полиакрилонитрильные волокна включают гомополимеры и сополимеры акрилонитрила, около 70% используется для изготовления одежды и только около 5% для промышленного производства.

IV. Композитные материалы

Композиционные материалы - это материалы, состоящие из двух или более твердофазных компонентов в микроскопической или макроскопической форме, обладающие новыми свойствами, отличными от свойств составляющих их веществ.

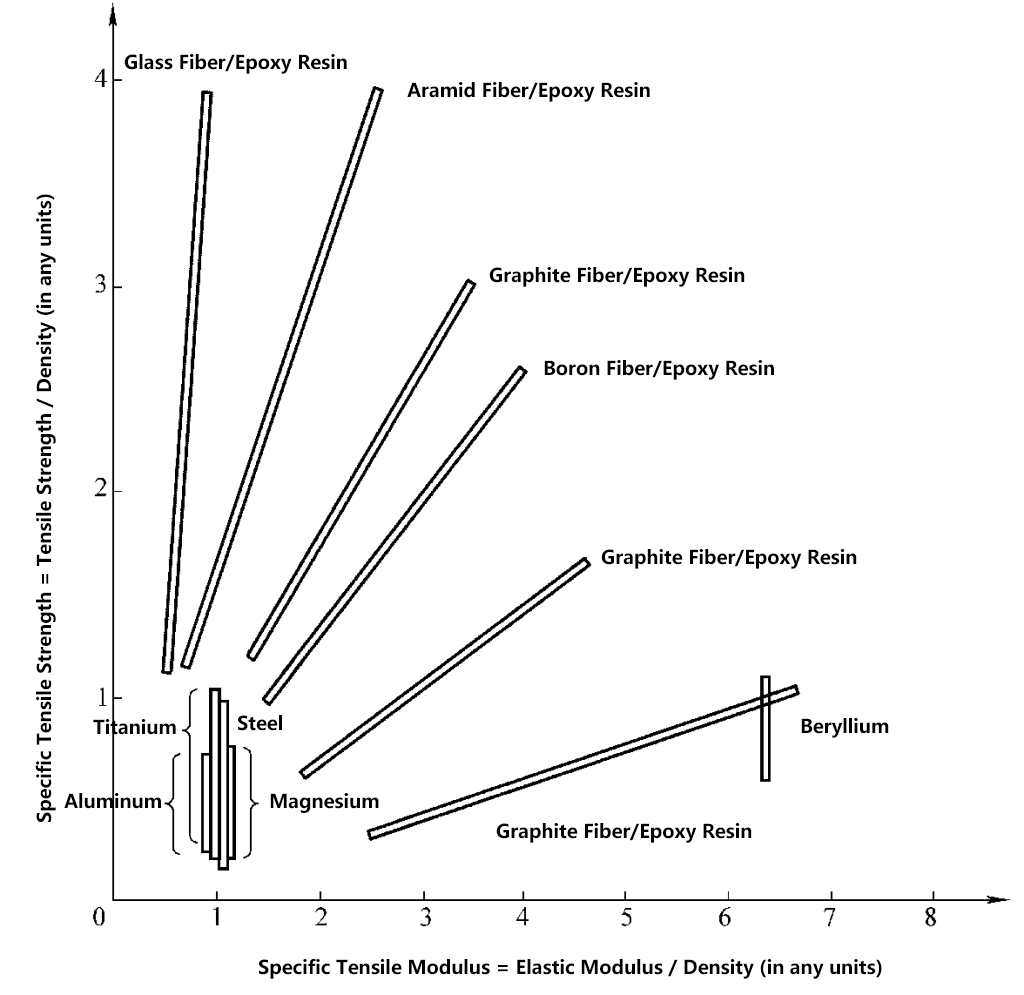

Они обладают высокой удельной прочностью на растяжение и модулем упругости при растяжении (см. Рисунок 3); их свойства можно проектировать, и они легко формируются в структурные компоненты; они имеют анизотропные и неоднородные характеристики. Композитные материалы делятся на конструкционные композитные материалы и функциональные композитные материалы в зависимости от их использования.

1. Структурные композиционные материалы

Конструкционные композиционные материалы в основном используются в качестве несущих конструкций, состоящих из армирующих компонентов (таких как стекло, керамика, углерод, полимеры, металлы, натуральные волокна, ткани, вискеры, листы и частицы), которые воспринимают нагрузки, и матричных компонентов (таких как смолы, металлы, керамика, стекло, углерод и цемент), которые соединяют армирующие компоненты в единый материал и также передают усилия.

Конструкционные композиционные материалы обычно классифицируются по матрице на полимерные матричные композиты, металлические матричные композиты, керамические матричные композиты, углеродные матричные композиты и цементные матричные композиты.

2. Функциональные композиционные материалы

Под функциональными композитными материалами понимаются композитные материалы, которые помимо механических свойств обеспечивают другие физические, химические, биологические и прочие свойства, в том числе пьезоэлектрические, проводящие, радиолокационные, магнитные, фотохромные, звукопоглощающие, огнестойкие, биорассасывающиеся и другие материалы, имеющие широкие перспективы развития.

В будущем доля функциональных композиционных материалов превысит долю конструкционных композиционных материалов, став основным направлением развития композиционных материалов. Многие функциональные композитные материалы уже разработаны, а некоторые нашли свое применение, например, композитные пьезоэлектрические материалы, проводящие и сверхпроводящие материалы, магнитные материалы, демпфирующие материалы, материалы для трения и износа, звукопоглощающие материалы, стелс и волнопоглощающие материалы, а также различные чувствительные материалы для преобразователей.

Основные области применения композитных материалов - аэрокосмическая, энергетическая, автомобильная, химическая, текстильная и машиностроительная промышленность, медицинские приборы, спортивное оборудование и строительные материалы.

В аэрокосмической отрасли, благодаря хорошей термостабильности, высокой удельной прочности и высокой удельной жесткости композитных материалов, они могут использоваться для изготовления крыльев и носовых частей самолетов, спутниковых антенн и их опорных конструкций, крыльев и корпусов солнечных батарей, корпусов больших ракет-носителей, корпусов двигателей и конструктивных элементов космических кораблей.

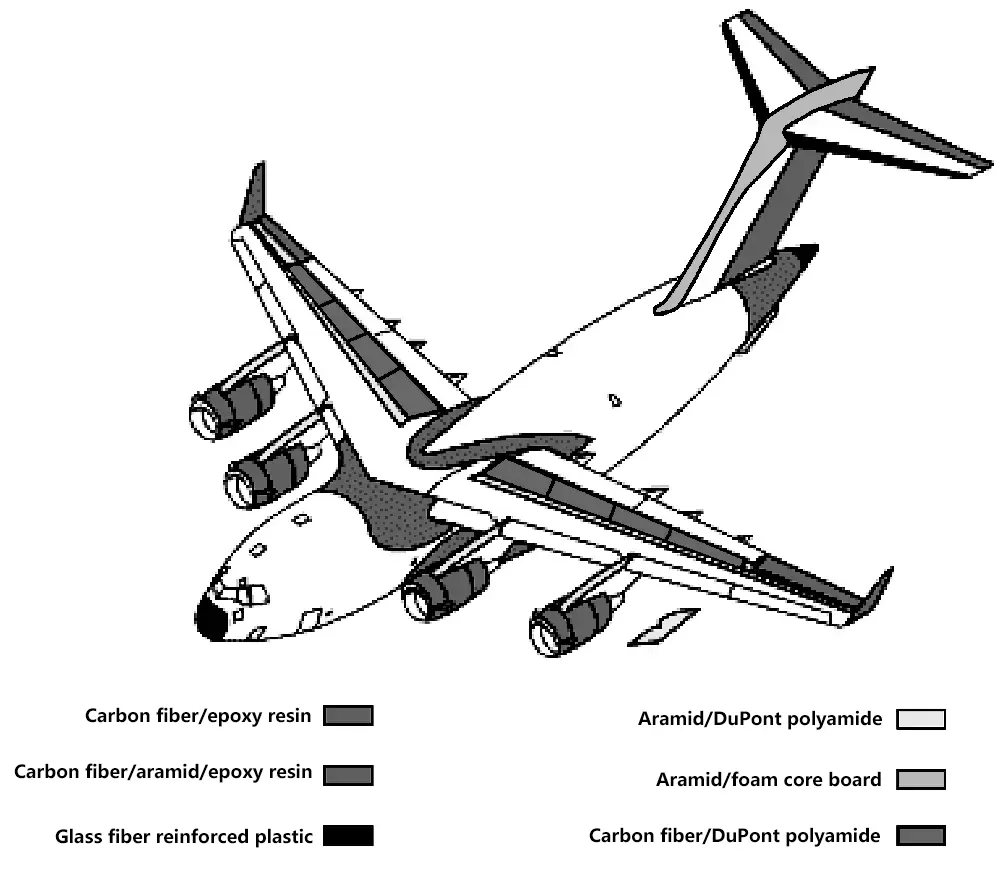

В настоящее время на долю композитных материалов приходится всего 50% от общего веса коммерческих самолетов (см. Рисунок 4), в то время как некоторые вертолеты уже достигли 90%. Нидерланды планируют разработать новый тип экологически чистого самолета, который по форме будет напоминать летающую тарелку. Используемые композитные материалы (например, армированные волокнами пластики) будут иметь прочность, сравнимую с металлами, но гораздо меньший вес, что позволит экономить топливо (см. Рисунок 5).

В автомобильной промышленности, благодаря особым вибродемпфирующим свойствам композитных материалов, они могут снижать вибрацию и шум, обладают хорошей усталостной прочностью, легко восстанавливаются после повреждений и удобны для интегрального формования. Поэтому их можно использовать для изготовления кузовов автомобилей, несущих элементов, карданных валов, рам двигателей и внутренних компонентов.

В химической, текстильной и машиностроительной промышленности материалы с хорошей коррозионной стойкостью, такие как композиты на основе смоляной матрицы, армированные углеродным волокном, могут использоваться для производства химического оборудования, текстильных машин, бумагоделательных машин, копировальных аппаратов, высокоскоростных станков и точных приборов.

В медицинской сфере, благодаря отличным механическим свойствам и отсутствию поглощения рентгеновского излучения композитами из углеродного волокна, они могут использоваться для производства медицинских рентгеновских аппаратов и ортопедических брекетов. Композиты из углеродного волокна также обладают биосовместимостью и совместимостью с кровью, а также хорошей стабильностью в биологических средах, что делает их пригодными для использования в качестве биомедицинских материалов.

Кроме того, композитные материалы используются для производства спортивного оборудования и в качестве строительных материалов. Примеры применения передовых композитных материалов в энергетических технологиях приведены в таблице 1.

Таблица 1 Примеры применения передовых композитных материалов в энергетических технологиях

| Функция | Компонент | Передовые композитные материалы |

| Новая энергия | ||

| Производство солнечной энергии | Поддержка структуры солнечных элементов | Углеродное волокно/смоляная матрица |

| Производство солнечной энергии | Поглощающий слой теплообменника | Поглощающая функция |

| Ветряная турбина | Лопасти и корпус башни | Гибридная матрица из углеродного волокна и смолы |

| Атомная энергия | Ротор центрифуги для разделения ядерных изотопов | Углеродное волокно/смоляная матрица |

| Атомная энергия | Трубка для оболочки ядерного топлива | Углеродное волокно/карбон |

| Энергосбережение | ||

| Автомобиль | Вращающийся вал, поршень колесного диска | Углеродное волокно/смоляная матрица |

| Автомобиль | Шатун и палец поршня | Алюминиевое волокно/алюминий |

| Газотурбинный двигатель | Лопатка турбины | Керамическая матрица и высокотемпературная металлическая матрица |

| Хранение энергии | ||

| Высокоэффективная свинцово-кислотная батарея | Электрод | Углеродное волокно/свинец |

| Высокоэнергетическая литиевая батарея | Твердый электролит | Функция ионной проводимости |