Материалы, используемые для холодной экструзии, должны обладать хорошей пластичностью, низким сопротивлением деформации и чувствительностью к упрочнению. Выбор материалов для холодной экструзии является одним из важнейших моментов в экструзионном производстве. Он влияет не только на качество и эксплуатационные характеристики продукта, но и непосредственно на срок службы пресс-формы, что в определенной степени влияет на сложность процесса холодной экструзии.

С развитием современной промышленности, появлением крупнотоннажных специализированных экструзионных прессов и новых материалов для пресс-форм расширился ассортимент материалов, доступных для холодной экструзии, и постепенно увеличилось их разнообразие.

Многие низкопластичные и высокопрочные материалы в настоящее время могут подвергаться холодной экструзии в пределах определенной степени деформации. В настоящее время металлические материалы, используемые для холодной экструзии как внутри страны, так и за рубежом, перечислены в таблице 2-3.

Таблица 2-3: Металлы Используется для холодной экструзии

| Название материала | Класс материала | ||

| Свинец, олово, серебро и их сплавы | |||

| Цинк и цинково-кадмиевые сплавы | |||

| Алюминий и алюминиевые сплавы | Чистый алюминий | 1070A,1060,1050A,1035,1200 | |

| Алюминиевые сплавы, устойчивые к ржавчине | 5A01,5A02,5A03,5A05,3A21 | ||

| Твердые алюминиевые сплавы | 2A01, 2A02, 2A04. 22A06,22B11, 2B12, 2A10, 2A11, 22A12, 2A13 | ||

| Деформируемые алюминиевые сплавы | 2A50, 2A14 | ||

| Сверхпрочные алюминиевые сплавы | 7A09 | ||

| Медь и медные сплавы | Чистая медь | T1, T2, T3, T4 | |

| Бескислородная медь | TU1, TU2 | ||

| Латунь | H62,H68,H70,H80,H85,H90,H96 | ||

| Оловянно-фосфористая бронза | QSn6. 5-0. 15 | ||

| Магниевые сплавы | Mg99.50, Mg99.00, AZ41M, AZ61M | ||

| Никель и никелевые сплавы | Чистый никель | N2, N3, N4, N5, N6 | |

| Никель-медные сплавы | NiCu70-30 | ||

| сталь | Электрический чистый утюг | DT1, DT2 | |

| Обычная углеродистая сталь | Q195, Q215, Q235, Q275 | ||

| Высококачественная углеродистая конструкционная сталь | 08F,15F,08,10,15,20,25,30,35,40,45,50,15Mn,16Mn,20Mn | ||

| Сталь глубокой вытяжки | S10A, S15A, S20A | ||

| Легированная конструкционная сталь | 20MnV, 20MnB, 15Cr, 20Cr, 30Cr, 40Cr, 45Cr, 15CrMo, 20CrMo, 30CrMo, 35CrMo, 42CrMo, 12CrNi2, 12CrNi3A, 12CrNiTi, 30Mn2, 30CrMnSi, 35CrMnSi, 30CrMnSiA, 40CrMnMo, 40CrNiMo, 18CrMnTi | ||

| Нержавеющая сталь | Ферритная система | 10Cr17 | |

| Мартенситная система | 06Cr13, 12Cr13, 20Crl3, 30Cr13, 14Cr17Ni2 | ||

| Аустенитная система | 06Cr19Ni10, 12Cr18Ni9 | ||

| Несущая сталь | GCr9, GCr15 | ||

| Углеродистая инструментальная сталь | Т8, Т9 | ||

| Быстрорежущая сталь | W18Cr4V | ||

Кроме того, холодная экструзия может быть выполнена для титана и некоторых титановых сплавов, тантала, циркония, а также прецизионных сплавов и сплавов пемзы.

В качестве материалов для холодной экструзии обычно используются цветные металлы и их сплавы, низкоуглеродистая сталь с массовой долей углерода менее 0,2%, а также низколегированные стали.

Цветные металлы

Холодное выдавливание началось с цветных металлов, так как холодное выдавливание этих металлов менее сложно, чем стальных, а единица измерения усилие экструзии также меньше. Однако с увеличением содержания легирующих элементов характеристики холодной экструзии ухудшаются. Поэтому технологичность материала при холодной экструзии следует определять на основе различного содержания легирующих элементов.

1. Чистый алюминий

Промышленный чистый алюминий, такой как 1070A, 1060, 1050A, 1035, 1200, 8A06 и т.д., с высоким содержанием алюминия (w(Al)) более 99%, представляет собой гранецентрированный кубический чистый металл с 4×3=12 системами скольжения, что делает его идеальным материалом для холодной экструзии.

Он не только обладает низким сопротивлением деформации и хорошей пластичностью, но и почти не затвердевает во время деформации, что продлевает срок службы пресс-формы. Это материал с хорошими характеристиками для холодной экструзии. Основной химический состав и механические свойства чистого промышленного алюминия, обычно используемого для холодной экструзии, приведены в таблице 2-4.

2. Деформированные алюминиевые сплавы

Деформированные алюминиевые сплавы, используемые для холодной экструзии, в основном включают в себя алюминий, устойчивый к ржавчине, твердый алюминий и кованый алюминий.

Таблица 2-4: Основной химический состав и механические свойства чистого промышленного алюминия, обычно используемого для холодной экструзии

| Основной химический состав (Массовая доля, %) | Механические свойства | ||||||

| AI | Примеси | Состояние | Прочность на разрыв Rm/МПа | Предел текучести RcL/МПа | Элонгация A (%) | Ставка уменьшения площади Z (%) | Твердость по Бринеллю HBW |

| 99. 7 | 0. 3 | Отожженный | 70~110 | 50 ~ 80 | 35 | 80 | 15~25 |

| 99. 6 | 0. 4 | ||||||

| 99. 5 | 0. 5 | ||||||

| 99. 3 | 0. 7 | Рабочая закалка | 150 | 100 | 6 | 60 | 32 |

| 99 | 1. 0 | ||||||

| 98. 8 | 1. 2 | ||||||

(1) Алюминий, устойчивый к ржавчине

5A02, 5A05 и 3A21 относятся к сериям Al-Mn и Al-Mg устойчивых к ржавчине алюминиевых сплавов и являются идеальными материалами для холодной экструзии благодаря своей низкой прочности, высокой пластичности и отличным характеристикам холодной экструзии.

Однако они имеют высокую склонность к затвердеванию и не могут подвергаться термической обработке, поэтому для повышения прочности в основном используется закалка холодным способом. Ржавостойкие алюминиевые сплавы, обычно используемые в холодной экструзии, - это 5A02 и 3A21. Их химический состав и механические свойства приведены в таблице 2-5.

Таблица 2-5: Химический состав и механические свойства 5A02 и 3A21

| Класс | Первичный химический ком позиция (Массовая доля, %) | Состояние | Механические свойства | ||||||

| Mg | Mn | Эл | Прочность на разрыв Rm/МПа | Предел текучести RcL/МПа | Элонгация A (%) | Ставка уменьшения площади Z (%) | Твердость по Бринеллю HBW | ||

| 5A02 | 2~2.8 | 0.15~0.4 | 97.85~96.8 | Отожженный | 190 | 80 | 23 | 64 | 45 |

| Полутвердый | 250 | 210 | 6 | / | 60 | ||||

| 3A21 | 0.05 | 1~1.6 | 99~98.4 | Отожженный | 130 | 50 | 23 | 70 | 30 |

| Закаленные | 220 | 180 | 5 | 50 | 55 | ||||

(2) Твердый алюминий

Сплавы 2A01 - 2A11 и 2A12 относятся к серии Al-Cu-Mg твердых алюминиевых сплавов, причем 2A11 является стандартным твердым алюминием, а 2A12 - высокопрочным твердым алюминием. Эти два типа твердого алюминия в настоящее время используются наиболее часто. По сравнению с чистым алюминием и низкоуглеродистой сталью, твердый алюминий обладает меньшей пластичностью, менее выраженным эффектом упрочнения при экструзии и высокой склонностью к растрескиванию.

Поэтому необходимо усилить смягчающую и смазывающую обработку, а также установить наиболее разумные условия деформации и технологические схемы, не вызывающие растягивающих напряжений. Твердый алюминий 2А12 содержит Cu и Mg, образуя большое количество хрупких соединений Al2CuMg (s-фаза) и CuAl2 (0-фаза). Поэтому 2A12 труднее поддается холодной экструзии, чем 3A21.

Химический состав и механические свойства 2A11 и 2A12 приведены в таблице 2-6.

Таблица 2: Химический состав и механические свойства 2A11 и 2A12

| Класс | Первичный химический ком позиция (Массовая доля, %) | Состояние | Механические свойства | ||||||

| Cu | Mg | Mn | Общее количество примесей | AI | Прочность на разрыв Rm/МПа | Элонгация A (%) | Твердость по Бринеллю HBW | ||

| 2A11 | 3.8~4.8 | 0.4~0.8 | 0.4~0.8 | 1.8 | Остаточная сумма | Отжиг | <240 | 12 | 55 ~ 65 |

| Закаливание | 380 ~ 420 | 8 ~12 | 95 ~ 110 | ||||||

| 2A12 | 3.8~4.9 | 1.2~1.6 | 0.3~0.9 | 1.5 | Остаточная сумма | Отжиг | <240 | 12 ~ 14 | 55 ~ 65 |

| Закаливание | 440 ~ 470 | 8 ~ 12 | 110 ~ 120 | ||||||

(3) Кованый алюминий

2A14 относится к системе Al-Cu-Mg-Si кованых алюминиевых сплавов и является высокопрочным алюминиевым сплавом. По сравнению с твердым алюминием, он содержит большее количество кремния, массовая доля которого составляет от 0,6% до 1,2%. Кремний может повысить прочность сплава 2А14 в термически обработанном состоянии. После закалки и искусственного старения прочность может достигать 470 МПа, что более чем на 50 МПа выше, чем у 2А11.

Однако его пластичность не так хороша, как у 2А11, особенно в холодном состоянии, что делает его склонным к растрескиванию. Поэтому при обработке кованых алюминиевых сплавов особое внимание следует уделять эффекту размягчения и условиям деформации. Химический состав и механические свойства 2А14 приведены в таблице 2-7.

Таблица 2-7: Химический состав и механические свойства 2A14

| Класс | Первичный химический ком позиция (Массовая доля, %) | Состояние | Механические свойства | |||||||

| Cu | Mg | Mn | Si | AI | Прочность на разрыв Rm/МПа | Элонгация A (%) | Коэффициент усадки сечения Z (%) | Твердость по Бринеллю HBW | ||

| 2A14 | 3.9~4.8 | 0.4~0.8 | 0.4~1.0 | 0.6~1.2 | Остаточная сумма | Отжиг | 190 ~ 215 | 10 ~15 | 43. 5 | 62 ~ 65 |

| Закалка и старение | ≥460 | ≥10 | 25 | ≥130 | ||||||

3. Чистая медь и бескислородная медь

Чистая медь и бескислородная медь - это чистые металлы с гранецентрированной кубической решеткой, такие же, как и чистый алюминий, они являются отличными материалами для холодной экструзионной обработки. Прочность в размягченном состоянии составляет всего около 210 МПа.

4. Медный сплав

Поскольку прочность чистой меди в промышленности невысока, это ограничивает ее использование в качестве конструкционного материала. Чтобы придать меди определенную прочность, вязкость, износостойкость, электропроводность, теплопроводность и коррозионную стойкость, в нее добавляют различные легирующие элементы, такие как цинк, олово, марганец, алюминий и кремний. Медные сплавы с цинком в качестве основного легирующего элемента называются латунью, а сплавы с оловом в качестве основного легирующего элемента - бронзой.

(1) Латунь

Латунь можно разделить на обычную и специальную.

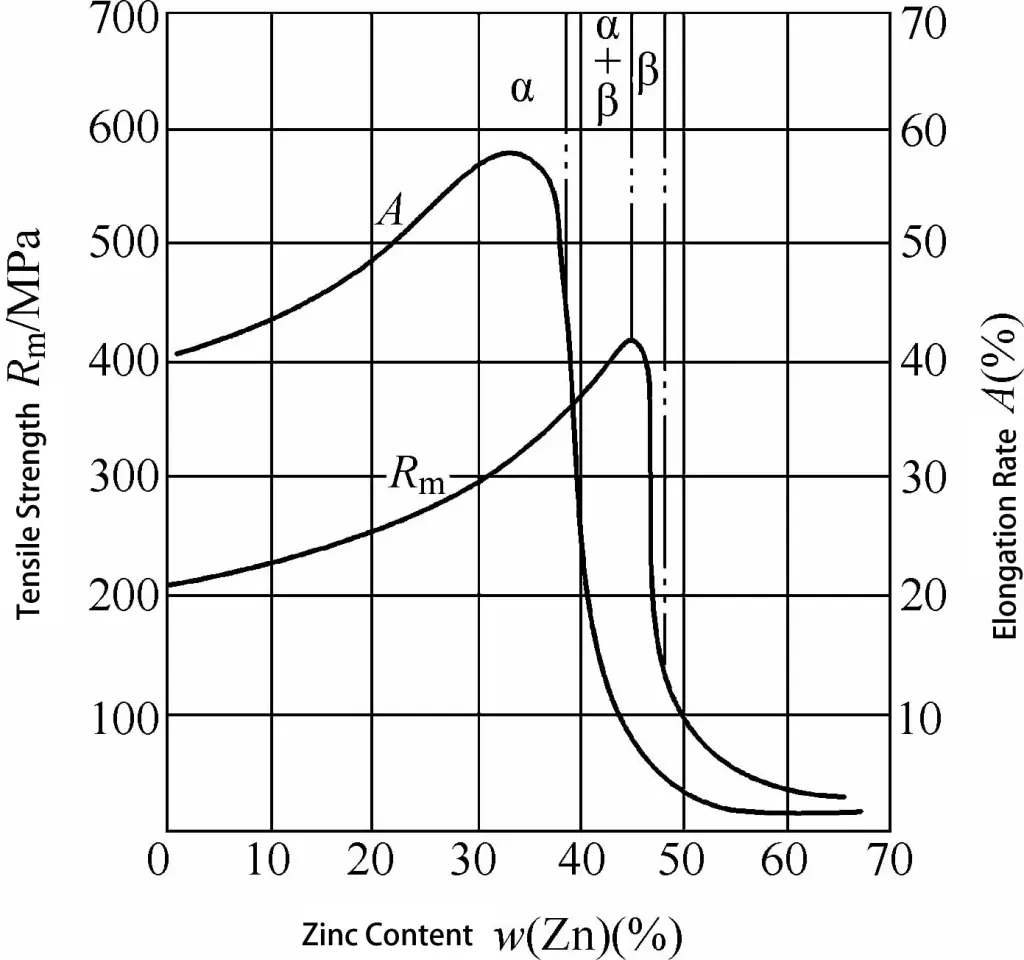

Обычная латунь представляет собой бинарный сплав меди и цинка. Добавление Zn в Cu оказывает значительное влияние на механические свойства Cu, как показано на рис. 2-4. На рисунке показано, что когда содержание цинка w(Zn) в латуни меньше 39%, Zn растворяется в меди с образованием твердого раствора с гранецентрированной кубической решеткой замещения α, который является очень мягким и высокопластичным.

Когда количество добавленного цинка w(Zn) в латуни превышает 39%, появляется твердая и хрупкая β-фаза с кубической решеткой, которая представляет собой твердый раствор с кубической решеткой на основе соединения CuZn, из-за чего скорость удлинения A резко падает, но прочность на разрыв R все еще растет. Когда содержание цинка w(Zn) составляет около 45%, Rm достигает своего максимального значения.

При дальнейшем увеличении содержания цинка в латуни появляется более твердая и хрупкая γ-фаза. Она представляет собой твердый раствор со сложной кубической решеткой на основе соединения Cu5Zn8. В этот момент Rm латуни резко падает, поэтому медно-цинковые сплавы с содержанием цинка w(Zn) более 45% не имеют практического значения.

Из приведенного выше анализа известно, что такие латуни, как H62, H68, H70 и т.д., с содержанием цинка w(Zn) не более 39%, подходят для обработки холодной экструзией. Химический состав и механические свойства меди и ее сплавов, используемых для холодной экструзии, приведены в таблице 2-8.

(2) Бронза

Существует множество видов бронзы, которые обычно называются в соответствии с типами элементов сплава, содержащихся в меди. Например, бронза, содержащая Al, называется алюминиевой, а бронза, содержащая Sn, - оловянной.

В современных технических условиях холодная экструзия бронзы является довольно сложной задачей. Однако оловянно-фосфористая бронза QSn6.5-0.15 успешно прошла обработку холодной экструзией.

Это объясняется тем, что фосфор в этой оловянно-фосфорной бронзе способен раскислять, устраняя вредное воздействие чрезвычайно твердого и хрупкого соединения SnO2Благодаря этому механические свойства и технологические характеристики этой оловянно-фосфорной бронзы становятся лучше, что делает ее пригодной для холодной экструзии.

Таблица 2-8: Химический состав и механические свойства меди и ее сплавов для холодной экструзии

| Имя | Класс | Первичный химический состав (массовая доля, %) | Состояние | Механические свойства | ||||

| Cu | Zn | Общее количество примесей | Прочность на разрыв Rm/МПа | Скорость сокращения поперечного сечения Z (%) | Твердость по Бринеллю HBW | |||

| Чистая медь | T1 | 99.95 | Отожженный | 210 ~ 230 | 47. 5 ~ 50 | 40 ~ 50 | ||

| Чистая медь | T2 | 99. 9 | Отожженный | 210 ~ 230 | 47.5 ~ 50 | 40 ~ 50 | ||

| Чистая медь | T3 | 99.7 | Отожженный | 210 ~ 230 | 47. 5 ~ 50 | 40 ~ 50 | ||

| Латунь | H62 | 60. 5 ~ 63. 5 | 39 ~ 36 | 0. 5 | Отожженный | 300 ~ 350 | 30 ~ 40 | 50 ~ 60 |

| Латунь | H68 | 67 ~ 70 | 30 ~ 32 | 0.3 | Отожженный | 300 ~ 320 | 30 ~ 45 | 45 ~ 55 |

5. Другие цветные металлы

Чистый никель можно подвергать холодной экструзии, но он имеет тенденцию прилипать к фильере. Поэтому перед холодной экструзией лучше всего покрыть поверхность никеля медью с толщиной покрытия около 0,02 мм, а в качестве смазки использовать хлорированный парафин. При многоступенчатой холодной экструзии промежуточный отжиг следует проводить в электропечи с защитным газом. После каждого отжига необходимо повторно наносить медное покрытие.

Никель-медный сплав NiCu70-30 также может быть изготовлен методом холодной экструзии.

Чистый титан можно подвергать холодной экструзии, но при этом требуется большое усилие экструзии. Перед холодной экструзией заготовка должна пройти фтористо-фосфатную обработку поверхности, а затем смазана графитом, дисульфидом молибдена или синтетической смолой.

Цинковые сплавы, такие как кадмий-цинковые сплавы, широко используются в производстве сухих батарей. Однако они не подходят для холодной экструзии при комнатной температуре. Целесообразнее нагреть кадмиево-цинковый сплав до температуры около 100C и выдержать его в течение 30-60 минут перед экструзией. В качестве смазки при экструзии часто используют ланолин или стеарат цинка.

Магний и его сплавы не подходят для экструзии при комнатной температуре. Перед экструзией заготовки необходимо нагреть до 230-370C.

Сталь

В настоящее время при производстве методом холодного выдавливания используемые типы стали можно условно разделить на следующие три категории:

(1) Формообразующая сталь

Основным требованием к этому типу стали является ее формуемость, при этом нет необходимости в превосходных усиливающих свойствах при экструзии. К этой категории в первую очередь относится обычная углеродистая сталь с содержанием углерода (w(C)) ниже 0,1%.

(2) Сталь, требующая улучшения механических свойств за счет процессов формования

Почти все низкоуглеродистые и среднеуглеродистые высококачественные конструкционные стали и легированные конструкционные стали с содержанием углерода (w(C)) выше 0,2% могут достичь этой цели путем упрочнения.

(3) Сталь, требующая улучшения механических свойств путем термической обработки

Когда требования к прочности деталей изделия превышают прочность, достижимую при холодном выдавливании, или когда предъявляются жесткие требования к прочности по всему сечению, необходима термическая обработка.

Например, такие детали, как шлицевые втулки в осях переключения передач велосипедов и двигателях мотоциклов, в которых часто используются низколегированные конструкционные стали типа 20Cr и 40Cr, все равно требуют дополнительной термообработки после экструзии, чтобы соответствовать эксплуатационным требованиям. Для таких материалов они должны обладать высокой прокаливаемостью при термообработке, но при этом должны быть способны к соответствующему размягчению для снижения усилий при экструзии.

Почти все стали, которые можно подвергать горячей ковке, также можно подвергать холодной экструзии. Однако из-за ограничений штампов и оборудования типы сталей, которые можно использовать для холодной экструзии, обычно ограничиваются среднеуглеродистыми и низкоуглеродистыми сталями с содержанием углерода (w(C)) ниже 0,5%, а также низколегированными сталями с содержанием углерода (w(C)) ниже 0,5%.

В реальном производстве широко используются низкоуглеродистые и низколегированные стали с содержанием углерода (w(C)) менее 0,2%. В таблице 2-9 перечислены марки, химический состав и механические свойства некоторых сталей, доступных в настоящее время для холодной экструзионной обработки.

| Имя | Класс | Основные химические компоненты (массовая доля, %) | Механические свойства | Примечание | ||||||||

| C | Mn | Si | P | S | Cr | Прочность на разрыв Rm/МПа | Элонгация A (%) | Уменьшение площади Z (%) | Твердость по Бринеллю HBW | |||

| Высококачественная углеродистая конструкционная сталь | 10 | 0.07~0.14 | 0.35~0.65 | 0.17~0.37 | ≤0.035 | ≤0.04 | / | 340~360 | 43~40 | 60 | 107~110 | Смягченное состояние |

| 15 | 0.12~0.19 | 0.35~0.65 | 0.17~0.37 | ≤0.04 | ≤0.04 | / | 360~380 | 38~40 | 55~60 | 109~121 | ||

| 20 | 0.17~0.24 | 0.35~0.65 | 0.17~0.37 | ≤0.04 | ≤0.04 | / | 390~420 | 28~32 | 55 | 121~131 | ||

| Легированная конструкционная сталь | 15Cr | 0.12~0.18 | 0.4~0.7 | 0.17~0.37 | / | / | 0.7~1.0 | 450 | 20 | 40 | 128 | |

| 20Cr | 0.17~0.24 | 0.5~0.8 | 0.17~0.37 | / | / | 0.7~1.0 | 850 | 10 | 40 | 133~138 | ||

| 40Cr | 0.37~0.44 | 0.5~0.8 | 0.17~0.37 | / | / | 0.8~1.1 | ≥1000 | ≥9 | ≥45 | 156 | ||

| Сталь глубокой вытяжки | S10A | 0.06~0.12 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 300~400 | 46~50 | 55 | 137 | |

| S15A | 0.12~0.18 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 340~450 | 44~48 | 55 | 143 | ||

| S20A | 0.16~0.22 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 380~500 | ≥26 | 55 | 156 | ||