I. Применение и классификация машин для обработки железа

Станок ironworker является очень универсальным оборудованием для разделения металлических ножниц. Он может не только срезать и разделять металлические листы и профили (включая круглую сталь, квадратную сталь, плоскую сталь, шестигранную сталь, угловую сталь, швеллерную сталь, двутавр, Т-образную сталь и другие стальные материалы специальной формы), но и выполнять штамповку и высечку (или вырубку) на плоских частях листов и профилей. Из-за разнообразия выполняемых ножницами операций их называют машинами для обработки железа, см. рис. 8-3-1.

1-Пробивка 2-Разрезание штампов 3-Разрезание профилей 4-Разрезание пластин

В соответствии с установленным рабочим механизмом и соответствующими функциями стрижки, которые могут быть выполнены. железная машина можно разделить на следующие категории.

Первый, пробивной и профилегибочный станок

Оснащенный механизмами пробивки и резки профилей, он может выполнять пробивку пластин и профилей и резку различных профилей.

Во-вторых, машина для резки пластин и профилей

Помимо выполнения функций резки пластин и полос, он также может выполнять разделение профилей на ножницы.

В-третьих, станок для обработки железа

Может выполнять функции ножниц двух вышеуказанных типов. Их можно разделить на машинки с вертикальным ножом и машинки с горизонтальным ножом, последние используются реже из-за ограниченного технологического диапазона.

4: Комбинированная машина для стрижки и штамповки

Помимо выполнения функций вышеупомянутых ножниц, он также может выполнять высечку листового металла и профилей, то есть вырезать выемки определенной формы на плоских частях листа или профиля, чтобы облегчить сгибание профилей, таких как угловая сталь, в детали в форме рамы.

Из-за общего характера этого оборудования, широкого спектра процессов, небольшого количества вспомогательных устройств, малочисленности механизмов функциональной регулировки для улучшения качества стрижки и простых зажимных устройств в месте стрижки, оно дает более низкую точность обработки, большие погрешности размеров и большую шероховатость поверхности излома, поэтому используется в основном в цехах, обрабатывающих листовой металл и профили с низкими требованиями к точности, таких как мосты, котлы, судостроение, строительство, а также в некоторых ремонтных подразделениях.

II. Технические параметры станка для обработки железа

Согласно правилам методики составления моделей кузнечных машин, основным параметром машины с механической передачей является максимальная толщина срезаемого стального листа, в то время как для машины с гидравлической передачей она представлена номинальным усилие при штамповке сайт.

В некоторых странах уже выпускаются станки для обработки железа с максимальной толщиной среза 32 мм, 25 мм и 20 мм, причем чаще всего выпускается 16 мм. Из-за широкого спектра процессов крупногабаритные железообрабатывающие станки представляют определенные трудности в структурной компоновке, а коэффициент использования оборудования невысок, что не позволяет полностью задействовать технологические возможности оборудования, поэтому производство крупных спецификаций менее распространено.

В нашей стране установлены стандарты технических параметров для машин для обработки железа. В таблице 8-3-1 перечислены основные параметры станков для обработки железа в нашей стране.

Большинство продуктов, перечисленных в таблице, уже выпускаются в нашей стране, а их технические параметры приведены в таблице 8-3-2.

Таблица 8-3-1 Основные параметры станков для обработки железа в Китае (Единицы измерения: мм)

| Резка пластин | Толщина разрезаемого листа | 8 | 10 | 12 | 16 | 20 | 25 | 32 | |

| Плоская сталь (одинарный рез) Толщина × Ширина | 10 ×80 | 12 ×100 | 16 ×125 | 20 ×140 | 25 ×150 | 30 ×160 | 36 ×170 | ||

| Резка профиля | Диаметр круглой стали | 30 | 35 | 40 | 48 | 56 | 70 | 75 | |

| Длина стороны квадратной стали | 25 | 30 | 36 | 42 | 50 | 56 | 63 | ||

| Угловая сталь | Резка под углом 90° | 63 ×63×6 | 80 ×80×8 | 100 ×100×10 | 125 ×125×12 | 140 ×140×14 | 160 ×160×16 | 180 ×180×18 | |

| Резка под углом 45° | 50 ×50×4 | 63 ×63×6 | 75×75×8 | 90 ×90×10 | 110 ×110×12 | 125 ×125×14 | 160 ×160×16 | ||

| Модель двутавровой балки | Механическая трансмиссия | 10 | 12 | 16 | 20b | 22b | 28b | 32c | |

| Гидравлическая трансмиссия | - | - | 10 | 14 | 16 | 20b | 25b | ||

| Модель стального швеллера | Механическая трансмиссия | 10 | 12 | 16 | 20 | 22 | 28b | 32c | |

| Гидравлическая трансмиссия | 6.5 | 8 | 10 | 14a | 16 | 24b | 28c | ||

| Высечка | Толщина | 6 | 8 | 10 | 12 | 16 | 20 | 25 | |

| Ширина | 40 | 50 | 50 | 63 | 63 | 80 | 80 | ||

| Длина | 60 | 80 | 80 | 80 | 100 | 100 | 100 | ||

| Перфорация | Диаметр | 22 | 22 | 25 | 28 | 31 | 35 | 35 | |

| Толщина | 8 | 10 | 12 | 16 | 20 | 25 | 32 | ||

| Номинальное усилие/кН (не менее) | 250 | 315 | 400 | 630 | 800 | 1250 | 1600 | ||

| Число ходов / (раз/мин) (Не менее) | Механическая трансмиссия | 42 | 40 | 40 | 32 | 32 | 26 | 26 | |

| Гидравлическая трансмиссия | 28 | 24 | 22 | 20 | 12 | 9 | 7 | ||

| Глубина горла L (не менее) | Механическая трансмиссия | 315 | 355 | 400 | 450 | 500 | 560 | 630 | |

| Гидравлическая трансмиссия | 225 | 250 | 315 | 340 | 355 | 400 | 450 | ||

Примечание: Прочность на разрыв материала σb < 450MPa

Таблица 8-3-2 Ножи для стрижки продольно расположенных железных изделий на станках, выпускаемых в нашей стране

| Модель | Технические характеристики. | ||||||||

| Толщина резки /мм | Инсульт /(раз/мин) | Технические характеристики резки/мм | Диаметр перфорации/мм | Толщина перфорации/мм | Мощность двигателя/кВт | Вес машины/кг | |||

| Круглая сталь | Квадратная сталь | Угловая сталь | |||||||

| Q34-10 | 10 | 40 | φ35 | 30×30 | 80×50×8 | 22 | 10 | 2.2 | 770 |

| Q34-16 | 16 | 27 | φ45 | 40×40 | 125×80×12 | 26 | 16 | 5.5 | 2300 |

| QA34-25 | 25 | 25 | φ65 | 55×55 | 150×150×18 | 35 | 25 | 7.5 | 7000 |

| Q35-16 | 16 | 32 | φ45 | 40×40 | 125×80×12 | 28 | 16 | 5.5 | 2800 |

| Q35-20 | 20 | 32 | φ56 | 50×50 | 160×100×12 | 30 | 20 | 7.5 | 6500 |

| Q35-25 | 25 | φ65 | 55×55 | 200×125×16 | 34 | 25 | 13 | 7100 | |

III. Принцип работы и конструктивная форма машины для обработки железа

1. Принцип работы станка для обработки железа

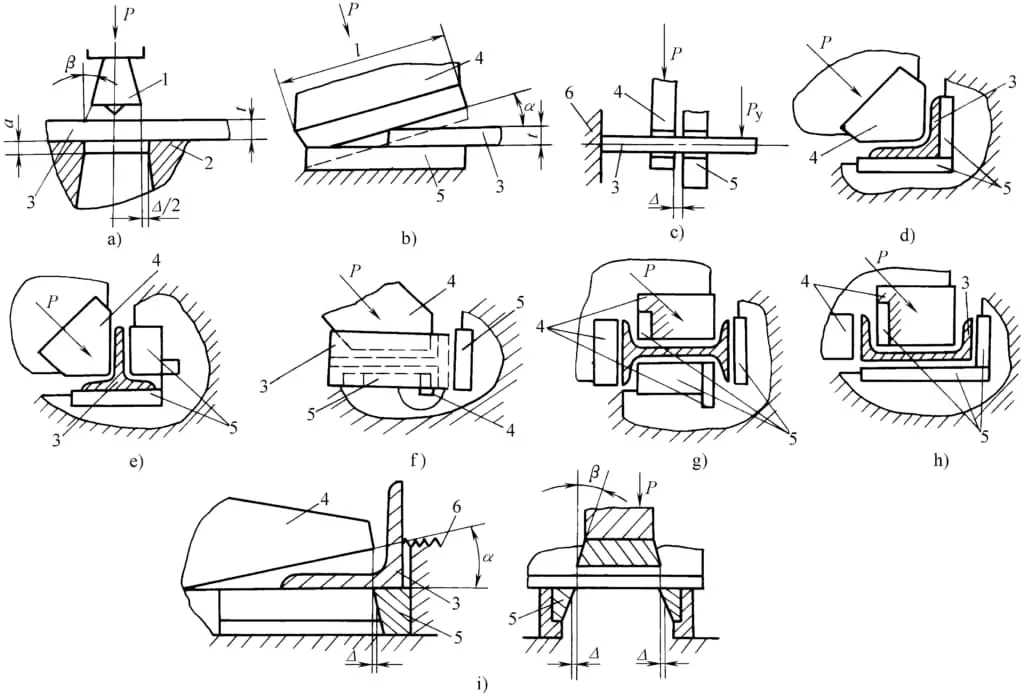

Принцип работы станка для обработки железа с механической передачей аналогичен принципу работы общего механического пресса и стригальная машина. Пробивка и обрезка выполняются двигателем, приводящим в движение ползун или нож через систему передач и кривошипно-шатунный механизм, при этом пуансон или нож, установленный на ползуне, завершает пробивку или обрезку. На рис. 8-3-2 показана принципиальная схема работы станка для обработки железа. На рис. 8-3-3 показана схема пробивки и процесс стрижки схема, заполненная станком для обработки железа.

(I) Пробивание

Верхний штамп 1 для пробивки закреплен на ползуне (см. рис. 8-3-2a) и перемещается вверх и вниз вместе с ползуном, а нижний штамп 2 закреплен на рабочем столе. Верхний штамп перемещается вниз для завершения пробивки. Зазор между верхним и нижним штампами зависит от толщины и механических свойств материала плиты. Правильный выбор зазора между верхним и нижним штампами имеет решающее значение для обеспечения качества пробиваемых деталей. Обычно величина зазора принимается для пробивки листов толщиной от 3 до 10 мм.

Δ = (0,06 ~ 0,1)t

Где t - толщина плиты (мм).

Если толщина вырубной плиты превышает 10 мм, принимайте зазор Δ = (0,1 ~ 0,15)t

Глубина кромки штампа нижней формы обычно принимается равной a = 3-5 мм.

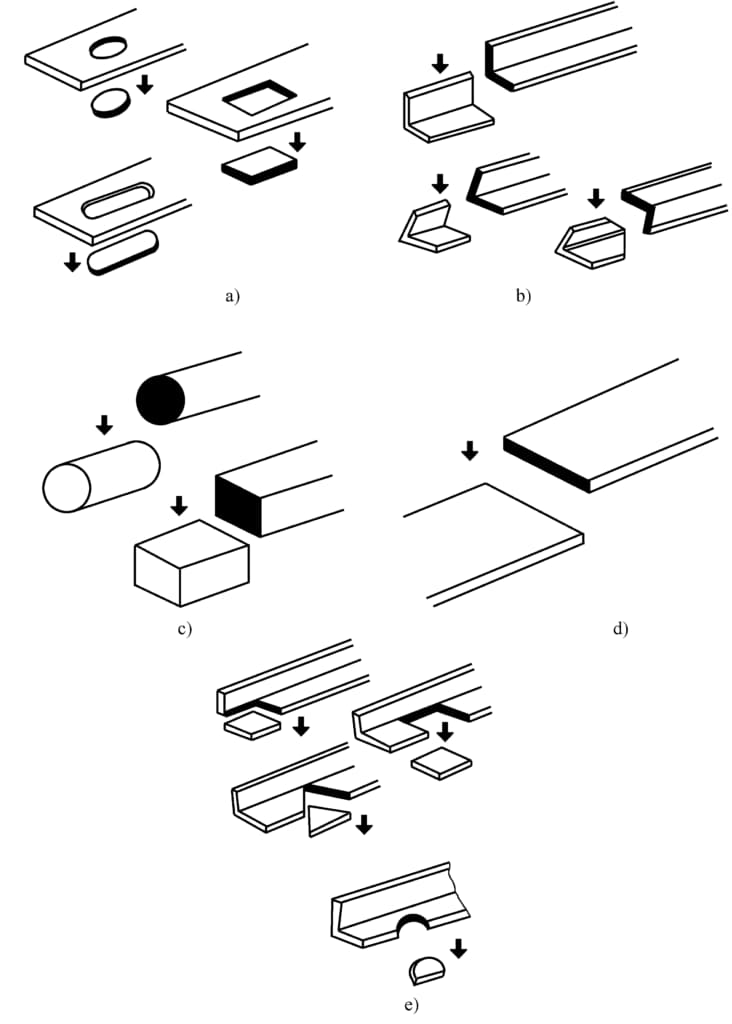

Пробивка на станке для обработки железа обычно выполняется для деталей относительно простой формы, таких как фланцы листового металла, угловая сталь, фланцы и полотна швеллеров, а также двутавровые балки, как показано на рис. 8-3-4.

Из-за небольшой площади рабочего стола на позиции пробивки и отсутствия вспомогательных устройств точность и производительность пробивки ниже, чем у прессов общего назначения. Поэтому он обычно используется в конструкционных мастерских для вспомогательных процессов, таких как пробивка отверстий под заклепки.

(II) Резка листового металла

Верхнее лезвие закреплено на держателе инструмента, а держатель инструмента поворачивается вокруг неподвижного шарнира для выполнения стрижки, как показано на рис. 8-3-2b. Верхнее лезвие наклонено под углом α по отношению к нижнему лезвию, который называется углом среза. Величина угла срезания напрямую связана с усилием срезания; чем больше угол срезания, тем меньше усилие срезания. Однако большой угол среза увеличивает крутильную деформацию материала и снижает качество среза.

При использовании поворотного держателя инструмента на станке для обработки железа угол срезания постепенно уменьшается в процессе стрижки. Угол стрижки обычно устанавливается в диапазоне от 8° до 12°. Если он слишком велик, горизонтальная составляющая усилия стрижки превышает трение между материалом и нижним лезвием, что приводит к скольжению материала наружу вдоль направления горизонтальной силы, делая стрижку невозможной и приводя к несчастным случаям. Поэтому очень важно выбрать правильный угол стрижки.

a) Пробивка b) Обрезка листового металла c) Обрезка прутка d) Обрезка угловой стали e) Обрезка тавровой балки f) Обрезка таврового листа g) Обрезка двутавровой балки h) Обрезка швеллера i) Обрезка штампов

1-Верхний штамп пробивки 2-Нижний штамп пробивки 3-Заготовка 4-Верхний нож 5-Нижний нож 6-Механизм остановки материала

a) Пробивка круглых, овальных и прямоугольных отверстий

b) Резка угловой стали под углом 90°, 45°

в) Резка круглой стали, прямоугольной стали

г) Резка плоской стали

e) Стрижка под углом 90°, 45°

Величина зазора между верхним и нижним ножами также является важным фактором, влияющим на качество стрижки. Величина зазора Δ в основном выбирается в зависимости от толщины срезаемой пластины и механических свойств материала, обычно принимая Δ = (0,05 ~ 0,1)t

Где t - толщина сдвигаемой пластины (мм).

(III) Стрижка бруса

Обычно используется для резки круглого и квадратного прутка. Цилиндрический или квадратный неподвижный нож закреплен на корпусе станка, а подвижный нож закреплен на держателе инструмента и перемещается вместе с держателем инструмента, срезая заготовку (см. рис. 8-3-2c).

Поскольку отверстие (или длина стороны) ножа на лезвии не может изменяться с диаметром (или длиной стороны) срезанного прутка, т.е. радиальный зазор не может быть отрегулирован, а осевой зазор между подвижным и неподвижным ножами также неудобно изменять с диаметром (или длиной стороны) прутка, в сочетании с жесткостью нажимной плиты это вызывает значительную деформацию срезанного участка.

Поэтому заготовки, обрабатываемые на станке для обработки железа, в основном имеют средний или меньший размер по диаметру или длине стороны, требования к качеству стрижки не высоки, а размер партии не слишком велик.

Осевой зазор между лезвиями ножниц является важным фактором, влияющим на точность стрижки. Слишком большой или слишком маленький осевой зазор приведет к низкому качеству срезаемого профиля. Выбор величины зазора в основном зависит от диаметра, длины стороны и механических свойств прутка.

Для материалов с высокой прочностью и высокой хрупкостью следует выбирать меньшее значение зазора, и наоборот, для больших значений зазора. При стрижке прутка того же диаметра на высокой скорости величина зазора должна быть меньше, чем на низкой скорости. Для среднеуглеродистой, высокоуглеродистой и низколегированной стали с пределом прочности менее 800 МПа величина зазора между лезвиями обычно принимается равной

Δ = (0,02 ~ 0,06)d

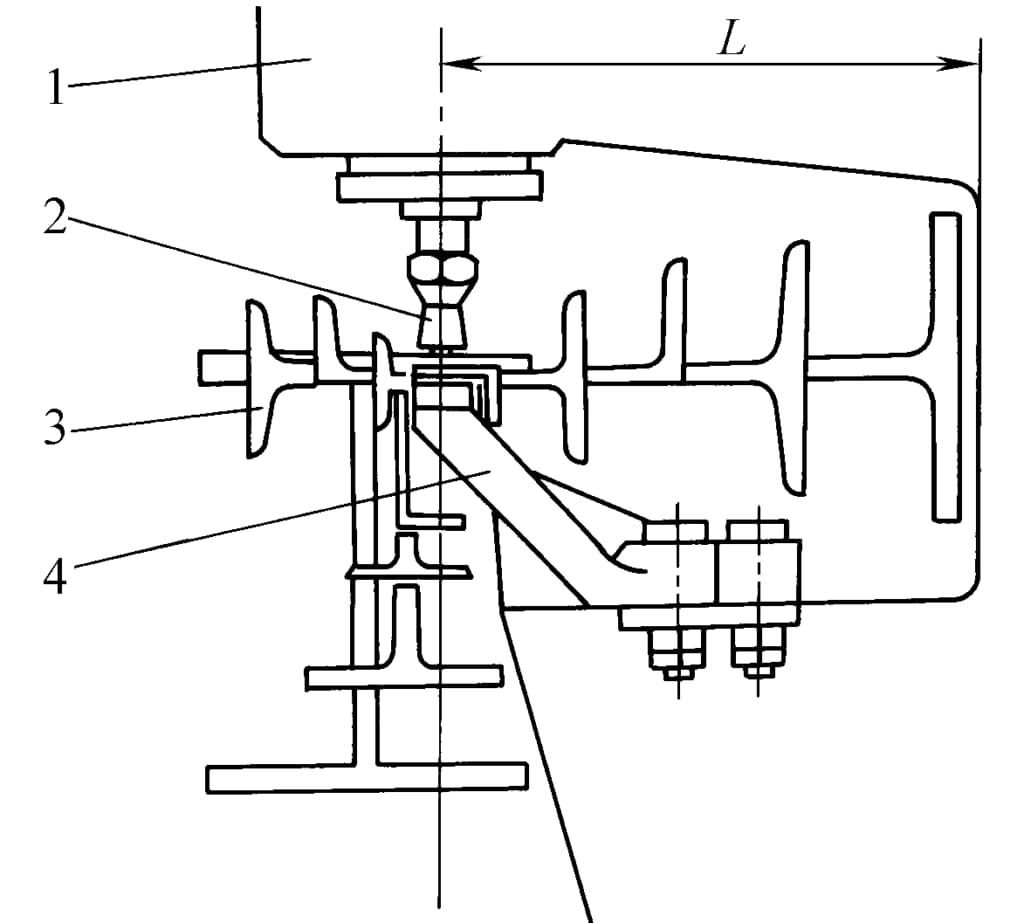

1-Корпус станка 2-Верхняя пресс-форма 3-Профиль 4-Нижняя пресс-форма

Глубина горла

В формуле d - диаметр срезаемого материала прутка (мм).

Правильный выбор осевого зазора между лопастями - важное условие для получения качественных поверхностей сдвига.

Профильные ножницы

На рисунках 8-3-2d, e, f, g, h показан срез угловой стали, Т-образной стали, двутавровой балки и швеллера. Сила среза P действует на плоскость среза под углом примерно 45° к горизонтальной плоскости профиля, что увеличивает чистую поверхность среза кромки ножа, уменьшая разрыв и деформацию.

Ножницы

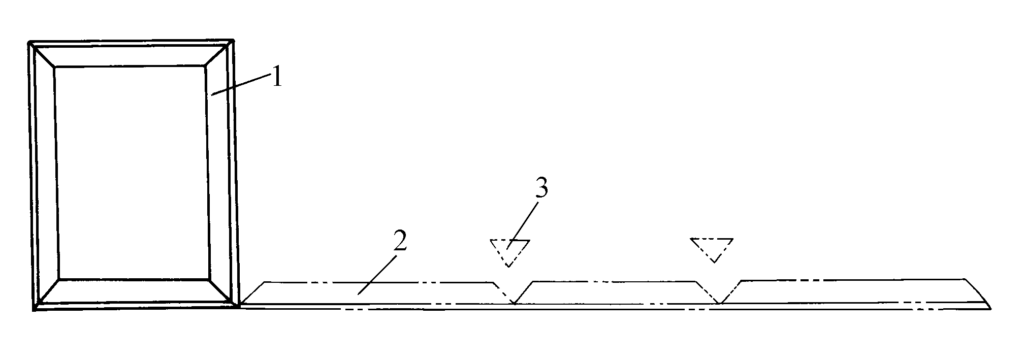

В верхней части плиты ножниц станка для обработки железа часто устанавливается станция для резки штампов, как показано на рис. 8-3-2i. Верхний штамп 4 перемещается вместе с ножничной плитой, а нижний штамп 5 закреплен на корпусе станка, который может вырезать прямоугольные, треугольные или полукруглые вырезы в листах и профилях (см. рис. 8-3-3e).

Ножницы в основном вырезают пазы в различных профилях для облегчения изготовления деталей, таких как рамы, как показано на рис. 8-3-5.

1 - Рама 2 - Заготовка 3 - Отрезанный лом

Зазор между кромками ножей пресс-формы имеет решающее значение для качества резки, обычно он принимается равным

Δ = (0,05 ~ 0,1)t

В формуле t обозначает толщину срезаемого материала (мм).

Угол наклона ножа штампа показан на рис. 8-3-2i.

α = 8° - 12°

Угол наклона режущей кромки

β = 2° - 3°

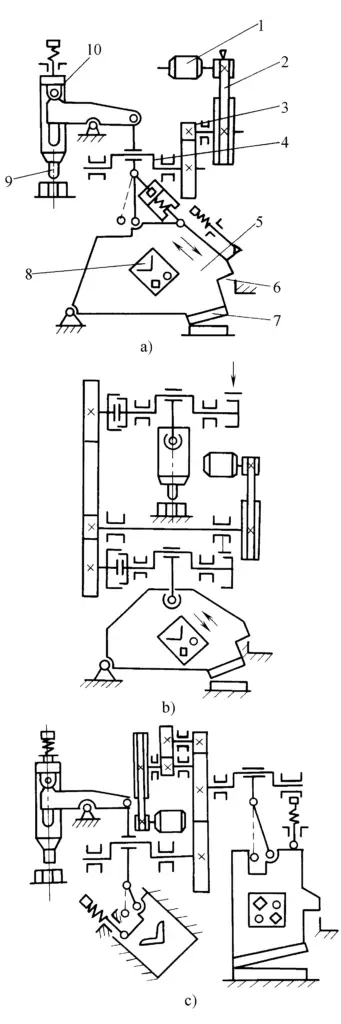

Обрезка листового металла является основополагающей частью станка для обработки железа, и условия соединения для каждой станции заключаются в том, что работа по обрезке и мощность на каждой станции обрезки одинаковы. Чтобы сделать конструкцию разумной, полностью использовать мощность двигателя, избежать чрезмерной громоздкости станка, обеспечить безопасность работы и простоту обслуживания, станок для обработки железа не позволяет выполнять несколько процессов стрижки одновременно, а должен выполняться отдельно в соответствии с определенной схемой рабочего цикла, как показано на рис. 8-3-6.

Во время резки листового металла максимальный рабочий угол эксцентрикового вала составляет 180°, после чего происходит холостой обратный ход пластины ножниц. Схема рабочего цикла двухцелевого станка показана на рис. 8-3-6a, где α - угол поворота эксцентрикового вала во время резки листового металла, а α' - угол поворота эксцентрикового вала во время штамповки (или резки профиля). Диаграмма рабочего цикла для трехцелевого станка показана на рис. 8-3-6. Начальная и конечная станции перекрываются, что отражается в углах перекрытия γ и γ', которые обычно принимаются равными 15°.

2. Структурные формы машин для обработки железа

Конструктивная форма станка для обработки железа выбирается исходя из технологических потребностей. Например, на участке пробивки используется открытая рама с определенной глубиной горловины для облегчения пробивки в различных местах на поверхности листового металла или профилей. Расстояние между рабочим столом и ползуном в месте пробивки также должно быть большим, чтобы облегчить установку вырубных штампов для швеллеров, двутавровых балок и других стальных материалов специальной формы.

Зоны резки листового металла и штамповки расположены на другой стороне корпуса машины, что облегчает загрузку и разгрузку, а также резку длинных полос листового металла. Поскольку профили часто имеют стержневую форму, например, угловая сталь, швеллерная сталь и круглая сталь, режущая кромка часто располагается в брюшной части корпуса машины, как показано на рис. 8-3-7, в закрытой конструкции. Весь корпус станка расположен компактно, что также повышает жесткость корпуса станка, что благоприятно сказывается на повышении точности резки профиля.

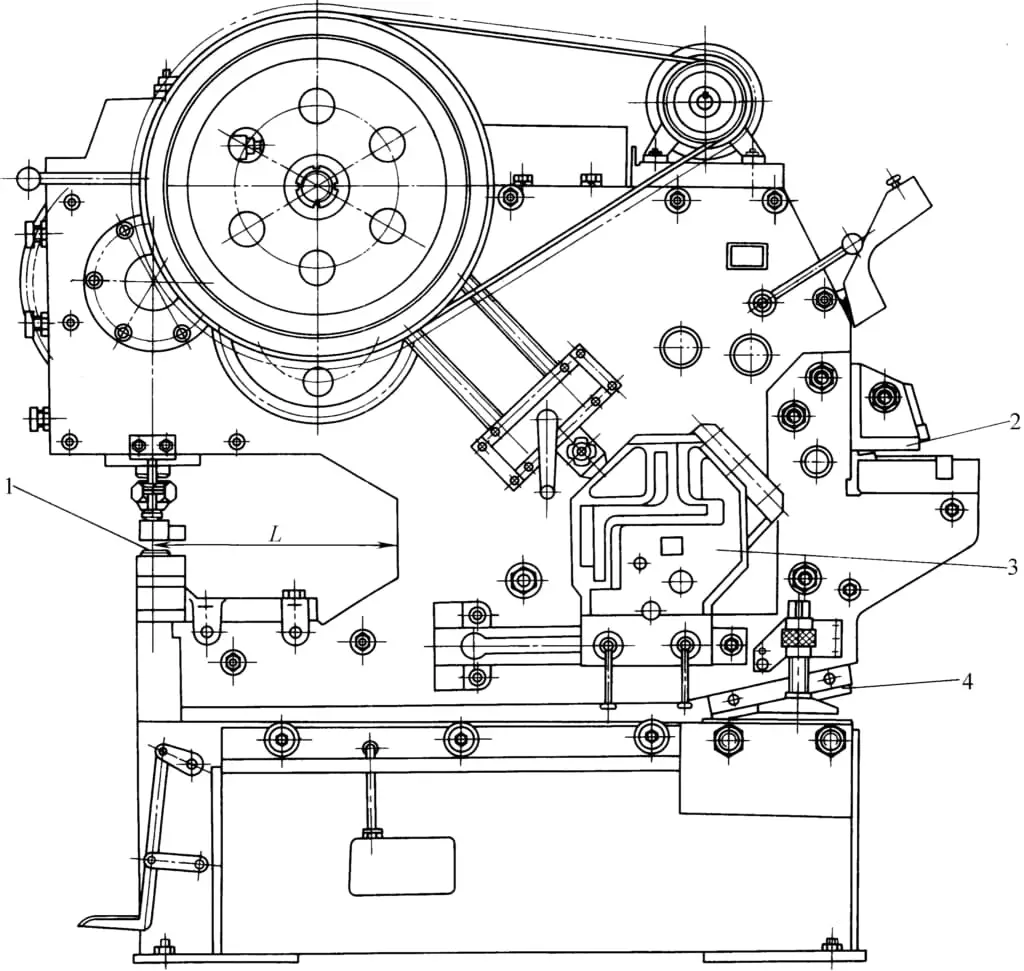

a) Тип вала с одним эксцентриком b), c) Тип вала с двумя эксцентриками

1-двигатель 2- клиноременная передача 3- система редукции 4- эксцентриковый вал

5 Держатель ножа для ножниц 6 Ножницы для штампов 7 Нож для ножниц

8-Профильные ножницы 9-Пробивной верхний штамп 10-Пробивной ползун

Система трансмиссии машины для обработки железа в основном включает в себя одинарный эксцентриковый вал (см. рис. 8-3-7a) и двойной эксцентриковый вал (см. рис. 8-3-7b, c). Одинарный эксцентриковый вал имеет простую конструкцию, малый вес и широко используется. Двойной эксцентриковый вал имеет более сложную конструкцию, он тяжелее и используется в некоторых крупных машинах для обработки железа.

В системе передачи ползун вырубной части и держатель ножа стригальной части приводятся в движение двигателем через клиновой ремень, редуктор, эксцентриковый вал, шатун и рычажный механизм для преобразования вращательного движения в линейное возвратно-поступательное или качательное движение, приводя ползун и держатель ножа в движение для выполнения вырубных и стригальных работ на верхнем штампе вырубной части, верхнем ноже стригальной части, верхнем штампе ножниц и подвижном ноже профильной стрижки в соответствии с диаграммой рабочего цикла.

В верхней части ползуна перфорации и держателя ножа ножниц установлены пружины, которые уравновешивают вес ползуна и держателя штампа и ножа, обеспечивая плавную работу системы передачи и безопасность эксплуатации.

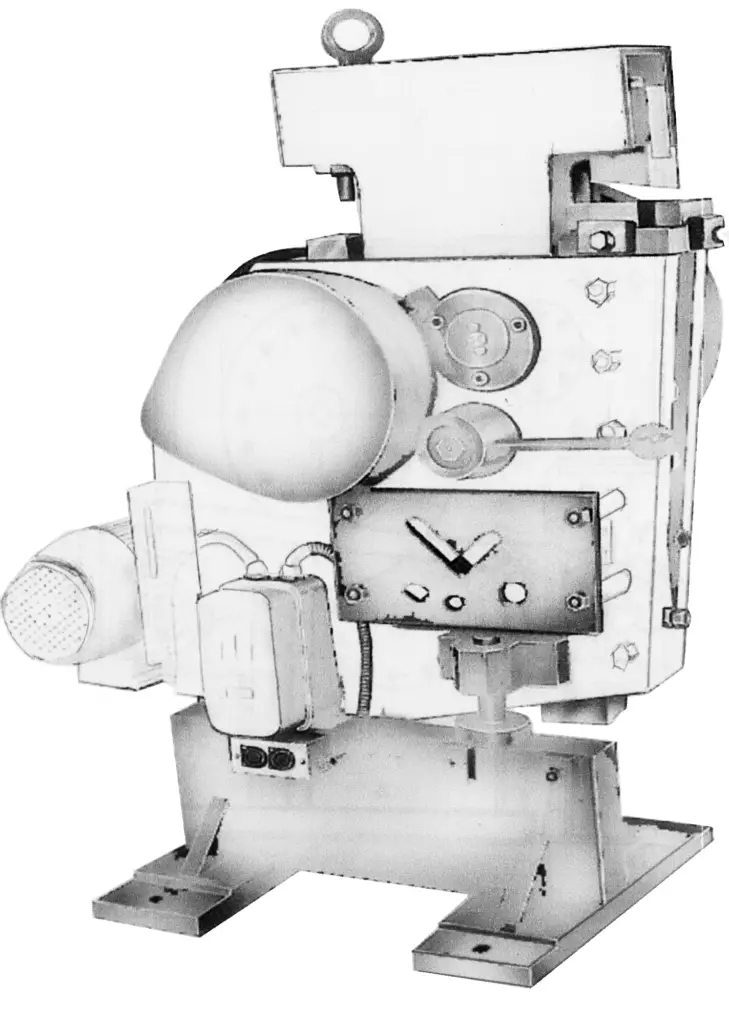

В дополнение к общим конструктивным формам станков для обработки железа отечественные производители разработали вертикальный станок для резки пластин и профилей типа QR32-8, как показано на рис. 8-3-8, который отличается новым внешним видом, компактной структурой, небольшими размерами, малым весом и небольшой площадью, что делает его удобным для широкого круга пользователей в машиностроении, строительстве и ремесленном производстве.

Станок для обработки железа - это многоцелевое оборудование для резки и штамповки стали, предназначенное для мелкосерийного производства. По сравнению с прессами и ножницами имеет меньшее количество вспомогательных функциональных компонентов, что приводит к снижению точности обработки и уровня автоматизации, поэтому меньше используется на предприятиях с крупносерийным производством