I. Балансировка шлифовального круга

Для повышения качества шлифования, поддержания точности шлифовального станка и обеспечения безопасности производства необходимо балансировать шлифовальный круг.

Дисбаланс шлифовального круга возникает из-за смещения центра тяжести круга относительно оси вращения, в основном из-за неправильного изготовления и установки. Шлифовальный круг работает на высоких скоростях вращения, и если его масса немного неравномерна, то во время вращения он будет создавать большую несбалансированную центробежную силу. Это вызывает вибрацию станка, что значительно снижает качество шлифования, сильно изнашивает подшипники шпинделя шлифовального круга, а в серьезных случаях может привести к разрушению круга и несчастным случаям.

Поэтому шлифовальные круги должны подвергаться статической или динамической балансировке, особенно при прецизионном шлифовании или шлифовании с зеркальной отделкой, которые требуют более точной балансировки. Как правило, балансировке подлежат шлифовальные круги диаметром более 125 мм.

При балансировке шлифовальных кругов обычно используется метод моментной балансировки, включающий статическую и динамическую балансировку. В настоящее время для шлифовальных кругов широко используется статическая балансировка, которая выполняется на балансировочном стенде. Высокоскоростные шлифовальные станки с ЧПУ обычно оснащаются автоматическими устройствами динамической балансировки шлифовальных кругов в режиме онлайн.

1. Статическая балансировка шлифовального круга

Суть статической балансировки шлифовального круга заключается в ручном процессе регулировки смещения центра тяжести шлифовального круга путем установки балансировочных грузов для выравнивания центра тяжести круга с осью балансировочного вала.

Основным вспомогательным инструментом для статической балансировки является стенд для балансировки шлифовальных кругов. Существуют цилиндрические балансировочные стенды для балансировки кругов большого диаметра и балансировочные стенды с ножевой кромкой для балансировки кругов меньшего диаметра.

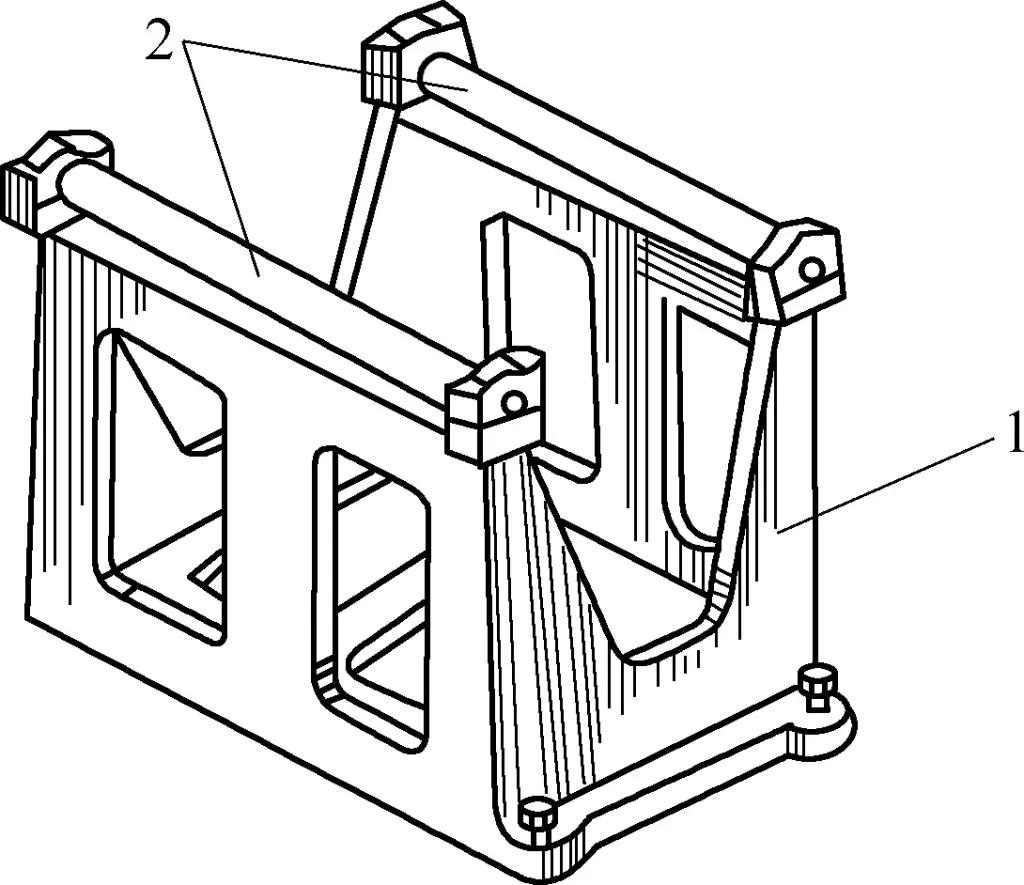

Как показано на рисунке 1, стенд для статической балансировки состоит из опорной рамы 1 и двух параллельных валов 2 одинакового диаметра. Эти два вала служат направляющими для статической балансировки и требуют низкой шероховатости поверхности и высокой твердости. При использовании они должны располагаться горизонтально и на одном уровне.

1-опорная рама

2-вальный

Показателем статической балансировки является то, что шлифовальный круг может оставаться неподвижным в любом положении на горизонтальных направляющих.

2. Установка шлифовального круга

(1) Меры предосторожности при использовании шлифовальных кругов

Шлифовальные круги - хрупкие инструменты, не имеющие ничего общего с внешним видом, поэтому при осмотре, обращении и хранении необходимо соблюдать особую осторожность. Относительно незначительные удары могут вызвать трещины в круге, а любая трещина может привести к разрыву круга во время процесс измельчения. Поэтому необходимо соблюдать особую осторожность при эксплуатации, особенно при транспортировке.

При работе с шлифовальными кругами соблюдайте три принципа:

1) Никогда не роняйте и не ударяйте шлифовальный круг. Не используйте круги, которые падали, ударялись или имеют отклонения от нормы при осмотре.

2) Избегайте использования мокрых или маслянистых шлифовальных кругов.

3) Храните шлифовальные круги в сухом месте (избегайте чрезмерного тепла или влаги). При размещении кругов на полках храните их вертикально, чтобы избежать чрезмерного давления на круги. Храните круги в упаковке до готовности к использованию. При транспортировке не укладывайте круги плашмя и не складывайте их в стопки.

(2) Установка шлифовального круга на фланец круга

1) Убедитесь, что фланцы левого и правого колеса имеют одинаковый диаметр, одинаковую площадь контакта с колесом и не имеют трещин, пыли и ржавчины.

2) При закреплении шлифовального круга между фланцами круга вставьте бумажную уплотнительную прокладку (поставляется вместе с кругом) между каждым фланцем и стороной круга. Толщина левой и правой прокладок должна быть одинаковой, их диаметр должен превышать диаметр фланца круга, на них не должно быть загрязнений или повреждений.

3) Вставив фланцы круга в отверстие шлифовального круга, медленно вращайте круг по часовой стрелке и против часовой стрелки, чтобы симметрично вставить фланцы в отверстие. Не используйте молоток для вдавливания.

4) Затяните зажимные болты фланцев колес поочередно по диагонали с одинаковым моментом затяжки. Для окончательной затяжки используйте динамометрический ключ. Окончательная затяжка выполняется в 3 этапа: ① используйте 2/3 требуемого момента; ② используйте момент меньше требуемого значения на 1 отметку шкалы; ③ используйте требуемый момент (значение момента в соответствии с техническими условиями производителя).

3. Балансировка шлифовального круга

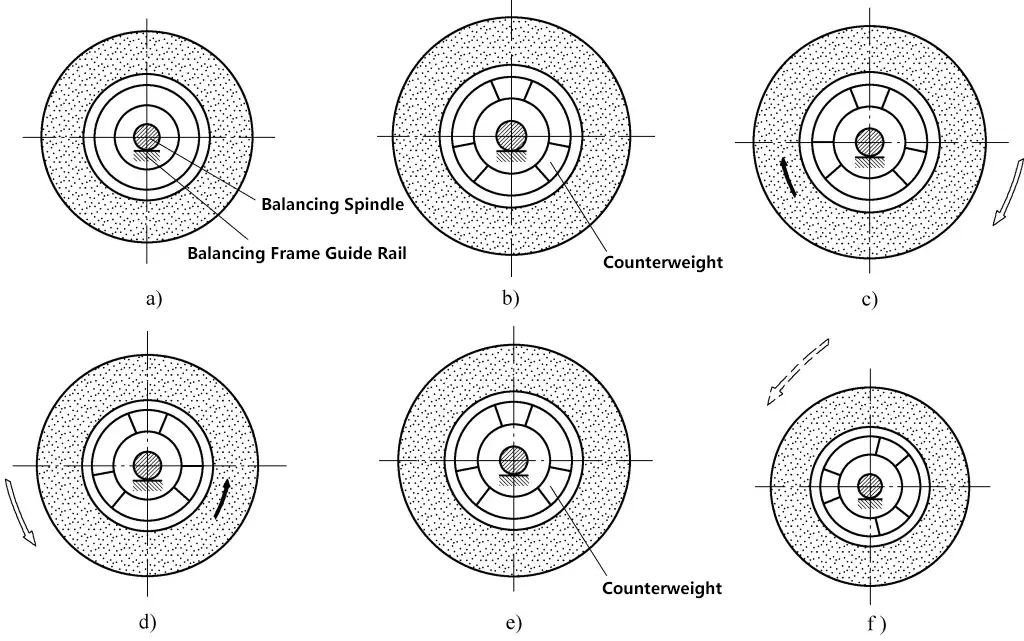

Как показано на рисунке 2.

(1) Выровняйте балансировочный стол шлифовального круга с помощью спиртового уровня.

Очистите контактную поверхность балансировочного стола, на которой будет располагаться балансировочный вал.

(2) Поместите шлифовальный круг на балансировочный стол, затем отбалансируйте круг, выполнив следующие действия.

- Поместите шлифовальный круг на балансировочный стол. Более легкая часть будет находиться сверху, как показано на рис. 2a.

- Установите 3 балансировочных грузика на колесо (на равном расстоянии друг от друга), как показано на рис. 2b.

- Если колесо вращается вправо, сдвиньте левый балансировочный груз вверх, как показано на рис. 2c.

- Если колесо вращается влево, сдвиньте правый балансировочный груз вверх, как показано на рис. 2d.

- Повторяйте шаги 3 и 4, пока колесо не перестанет вращаться, затем полностью закрепите балансировочные грузы.

- Если колесо перестает вращаться после ручного поворота на 90°, балансировка завершена.

Для прецизионных шлифовальных кругов и шлифовальных кругов с зеркальной отделкой балансировка должна выполняться не менее чем в восьми положениях. Кроме того, первоначально отбалансированный круг следует установить на станок для правки, а затем снова отбалансировать до получения удовлетворительного результата.

(3) После балансировки шлифовального круга установите его на станок для правки.

Если после правки колесо снова окажется несбалансированным, повторите процесс балансировки, следуя описанным выше шагам.

4. Меры предосторожности при балансировке шлифовального круга

1) Балансировочный стенд должен быть установлен в горизонтальное положение, особенно продольное направление должно быть точно отрегулировано по уровню (погрешность выравнивания будет определяться величиной погрешности ртутного столба; как правило, ртутные столбы различной точности выбираются в зависимости от точности обработки станка).

2) Внутреннее коническое отверстие фланца и вал балансировочного центра должны хорошо прилегать друг к другу, а на их сопрягаемых поверхностях не должно быть царапин, следов ржавчины или других дефектов.

3) Новые шлифовальные круги, как правило, не идеально круглые, поэтому их следует сначала грубо отбалансировать, а затем произвести предварительную правку, прежде чем приступать к окончательной балансировке.

5. Качество статического баланса шлифовального круга

Качество статической балансировки шлифовального круга напрямую влияет на качество шлифования, особенно при высокоскоростном шлифовании. Необходимо проверить амплитуду вращения круга после балансировки, чтобы определить необходимость повторной балансировки.

Взаимосвязь между качеством балансировки шлифовального круга и амплитудой показана в таблице 1.

Таблица 1 Взаимосвязь между качеством балансировки шлифовального круга и амплитудой

| Место измерения | Направление вибрации | Амплитуда/мм | |

| Хорошее качество баланса | Хорошее качество баланса | ||

| Передняя часть шпинделя (рядом с торцом шлифовального круга) | Горизонтальный | ≤0.3 | ≤1.2 |

| Вертикальный | ≤0.2 | ≤0.25 | |

| Задний конец шпинделя (около шкива) | Горизонтальный | ≤0.2 | ≤0.9 |

| Вертикальный | ≤0.2 | ≤0.15 | |

Как правило, новые шлифовальные круги необходимо балансировать дважды. Первый раз балансировка выполняется перед правкой круга, затем после установки на станок, правки наружного диаметра и обеих торцевых поверхностей круга, после чего его снимают и выполняют вторую балансировку. Иногда, после использования круга в течение некоторого времени, если на заготовке обнаруживаются многоугольные следы вибрации, круг необходимо снять и повторно отбалансировать перед дальнейшим использованием.

6. Динамическое равновесие шлифовального круга

При шлифовании несколькими кругами и шлифовании фасонными кругами для достижения баланса пары сил круга динамическая балансировка обычно выполняется на динамическом балансировочном станке.

Особенно для высокоскоростных шлифовальных станков с ЧПУ, из-за высокой скорости вращения круга, для обеспечения качества заготовок при пакетной обработке, шлифовальные станки с ЧПУ обычно оснащаются приборами для балансировки круга. Приборы для балансировки колес обычно бывают двух типов: ручные и автоматические. Здесь мы в основном представляем автоматический инструмент для балансировки колес.

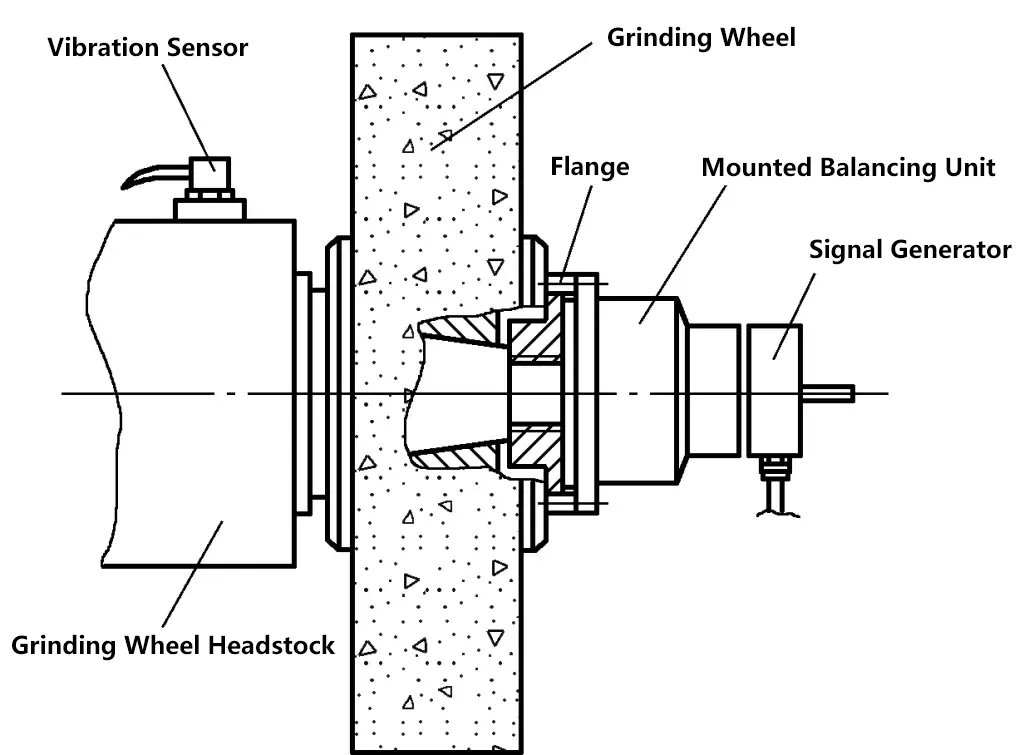

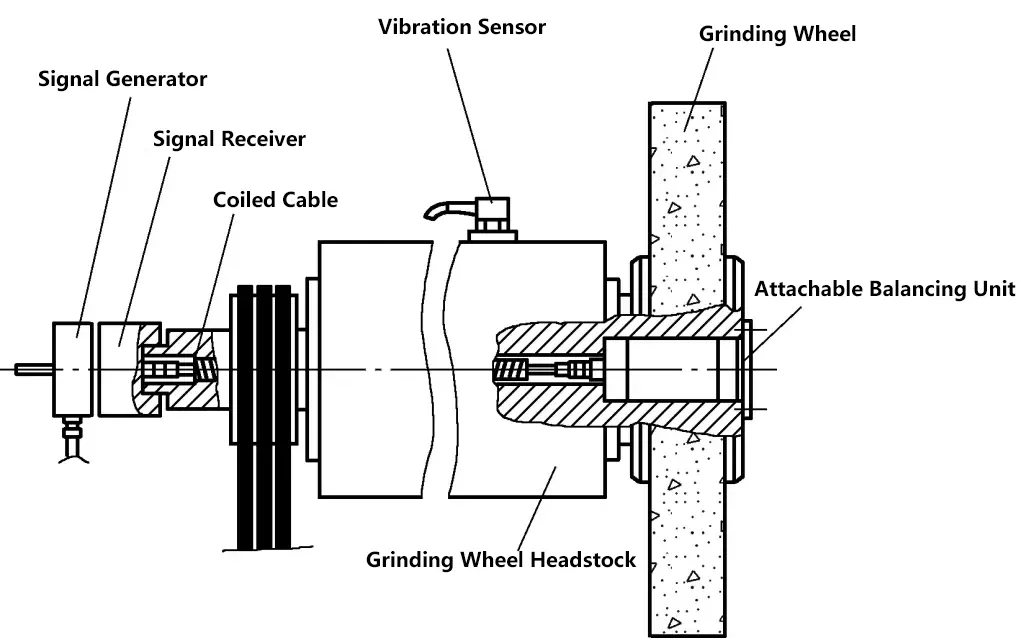

Приборы для автоматической балансировки кругов делятся на два типа по способу установки на шпиндель шлифовального круга: внутренние (см. Рисунок 3) и внешние (см. Рисунок 4). Независимо от типа, основное устройство состоит из дисплея, датчика, установленного на раме круга для сбора вибрации, балансировочного блока, установленного на фланце или отверстии шпинделя, и генератора сигналов.

II. Правка шлифовального круга

После длительного использования шлифовального круга он затупляется и теряет свою шлифовальную способность или правильную геометрическую форму. Затупление круга обычно происходит в таких формах, как затупление абразивных зерен, налипание абразивных зерен и отходов шлифования, засорение круга и искажение его формы.

Инструменты для правки шлифовальных кругов используются для правки затупившейся рабочей поверхности круга с целью восстановления его режущей способности и правильной геометрической формы. Острота абразивных зерен на рабочей поверхности круга и наличие искажения формы профиля напрямую влияют на эффективность шлифования и качество поверхности обрабатываемой детали.

Для заготовок с шероховатостью поверхности менее Ra1,6 мкм и для формового шлифования необходима тонкая правка круга.

Современные шлифовальные станки с ЧПУ для высокопроизводительного и высокоточного шлифования форм используют автоматическую правку круга после шлифования каждой детали или технологию непрерывной правки круга, что позволяет обеспечить шероховатость поверхности, форму, точность размеров и высокую производительность обработки детали. Своевременная правка круга является одной из важных мер по устранению некоторых дефектов шлифования, улучшению качества шлифования и повышению эффективности шлифования.

1. Основные принципы правки шлифовальных кругов

Тонкость правки поверхности круга и метод правки должны определяться исходя из характера круга, материала заготовки, требований к точности поверхности заготовки и формы обработки.

- При высоких требованиях к точности поверхности заготовки правка круга должна быть грубой.

- При обработке твердых материалов с большой площадью контакта притирка круга должна быть грубой.

- Грубое шлифование требует более грубой правки круга, чем тонкое.

- При высоких скоростях поперечной и продольной подачи поверхность круга должна быть грубой.

- При высокоточном шлифовании с низкими значениями шероховатости поверхности круг следует подвергать дополнительной легкой правке.

2. Основные методы правки шлифовальных кругов

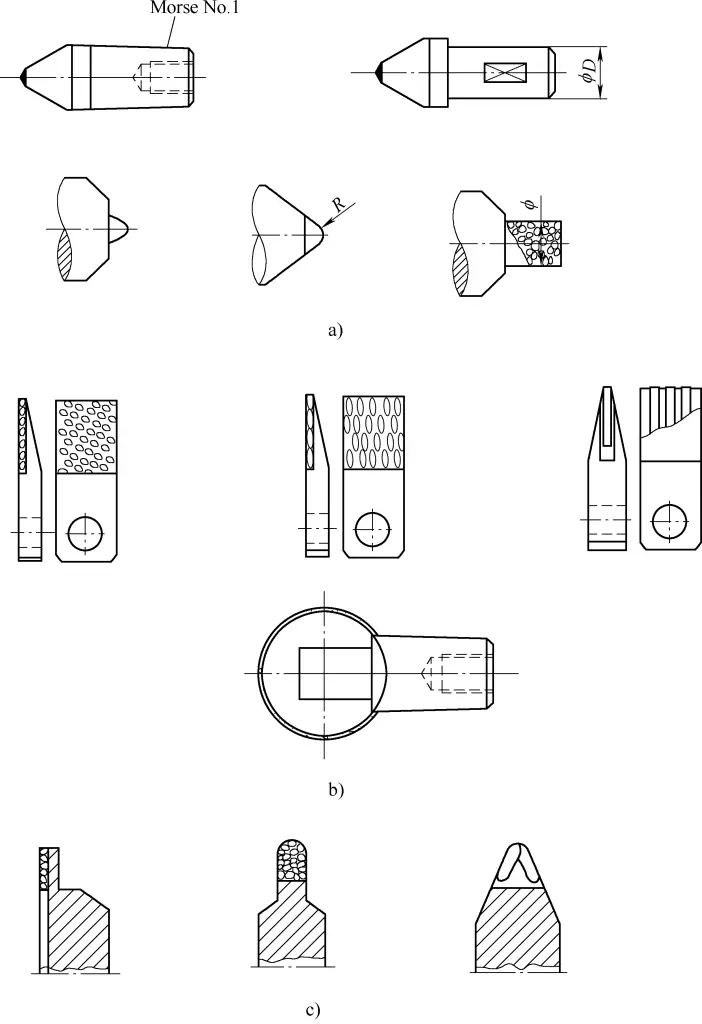

Основные методы правки шлифовальных кругов можно разделить на три категории: метод точения, метод вдавливания роликов и метод шлифования. Распространенные инструменты для правки шлифовальных кругов показаны на рисунке 5.

a) Перевязочная ручка

б) Перевязочный материал

c) Перевязочный круг