I. Принцип гибочной формовки

Гибка - это метод использования штампов на гибочном станке для сгибания металлических листов на определенный угол, в основном для выполнения прямолинейных изгибов.

Гибочный станок формирует изгиб за один ход. Оптимальный контроль обратного хода пружины может быть достигнут с помощью гибочной формовки. Более 80% изгибов вагонов изготавливаются с помощью гибочной формовки, которая является ключевым процессом. Точность деталей, сформированных с помощью гибки, напрямую влияет на точность сборки вагонов.

II. Типы изгибов

1. Формирование материала:

- отводы из углеродистой стали

- отводы из нержавеющей стали

- шпангоуты из алюминиевого сплава

2. Формирование радиуса угла:

- Формирование малых радиусов углов

- формирование большого радиуса угла

III. Процесс гибки

В процессе гибки в первую очередь учитывается усилие гибки, гибочные штампы, последовательность гибки, а также анализ взаимодействия заготовки и штампа, компенсация прогиба при гибке и т.д.

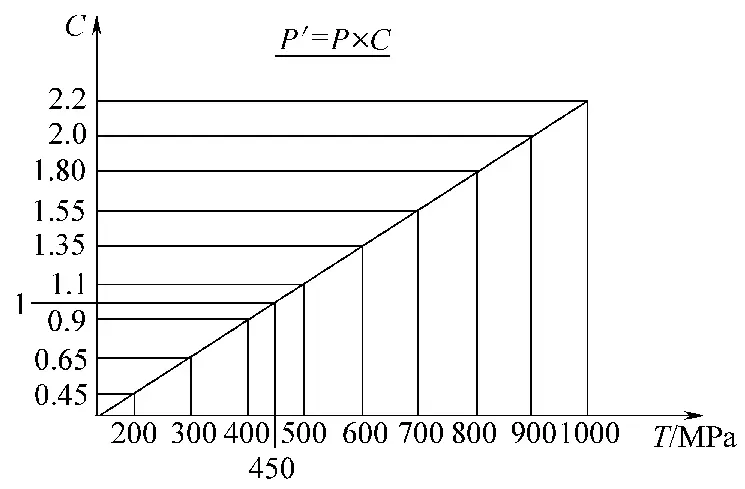

1. Расчет изгибающей силы

Сайт формула для расчета изгибающего усилия заключается в следующем:

P = 1. 42*L*Rm*S2/(1000V)

В формуле,

- P - изгибающее усилие (кН);

- L - длина согнутой части (мм);

- Rm - предел прочности на разрыв (Н/мм2);

- S - толщина листа (мм);

- V - ширина щели штампа (мм), которая обычно в 8-10 раз больше толщины листа;

- R - the радиус изгиба, где R = 5V/32.

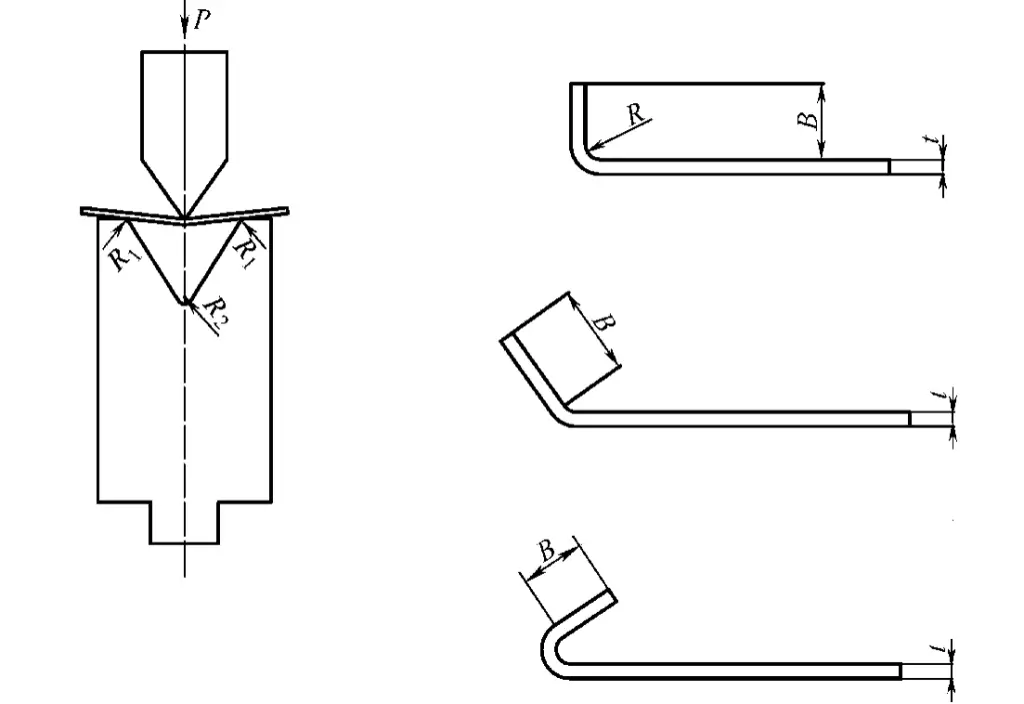

На рисунке 3-114 представлена схема расчета изгибающее усилие и минимальная высота отбортовки.

Угол изгиба имеет определенную зависимость от минимальной высоты отбортовки B, как указано в таблице 3-89.

Таблица 3-89: Взаимосвязь между углом изгиба и минимальной высотой отбортовки

| Угол | B |

| 165° | 0. 58 V |

| 135° | 0. 60 V |

| 120° | 0. 62 V |

| 90° | 0. 65 V |

| 60° | 0. 80 V |

| 45° | 1. 00 V |

| 30° | 1. 30 V |

При стандартных условиях радиуса изгиба усилие изгиба может быть выбрано непосредственно из таблицы 3-90.

Вы также можете воспользоваться приведенным ниже калькулятором изгибающего усилия:

2. Требования к радиусу изгиба

Растрескивание является основной формой повреждения гнутых деталей. Радиус изгиба детали не может быть меньше минимального радиуса изгиба выбранного материала. Рекомендуемые радиусы изгиба для вагонных материалов приведены в таблицах 3-91 - 3-97. Фактический используемый радиус изгиба не должен быть меньше рекомендуемых значений в этих таблицах, иначе согнутая деталь треснет и будет отправлена в утиль.

3. Выбор гибочного штампа

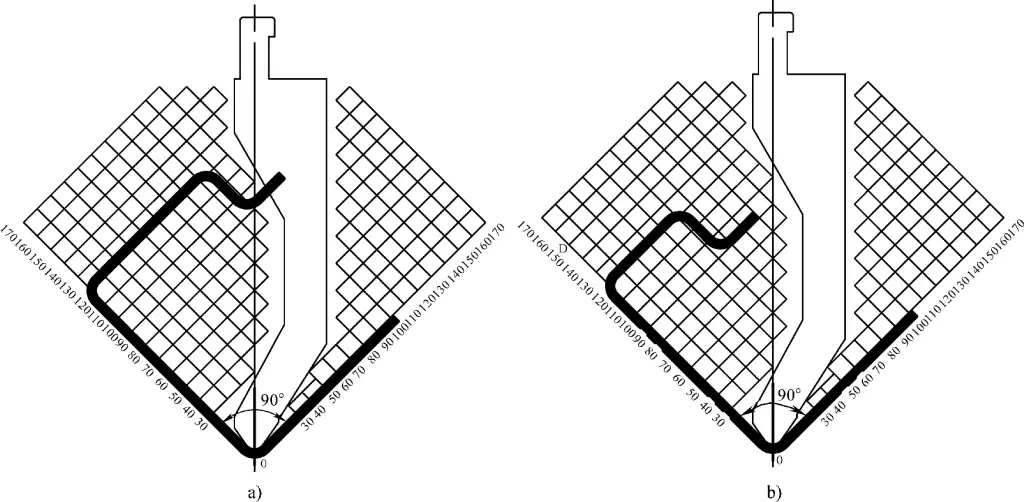

Следует учитывать два фактора: во-первых, штамп выбирается в зависимости от радиуса гиба, требуемого чертежом; во-вторых, будет ли возникать интерференция при гибке. Если помехи возникают, необходимо скорректировать последовательность гибки или заменить штамп. На рисунке 3-115 представлен графический метод определения наличия помех при гибке.

4. Расчет развернутых размеров гнутых деталей

Существует три метода расчета размера заготовки гнутого вагона штамповочные детали: метод расчета нейтрального слоя, метод прямого уменьшения толщины и метод вытяжки. Метод расчета нейтрального слоя использует принцип, согласно которому длина нейтрального слоя остается постоянной до и после изгиба, как описано в предыдущих разделах.

Таблица 3-90: Таблица изгибающих усилий

| V | R | B |  | |||||||||||||||||

| 0.5 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | |||

| 4 | 0.7 | 2.6 | 40 | 105 | T = 420 ~ 480 Н/мм2 (C = 1) P = (кН/м) | |||||||||||||||

| 6 | 0.9 | 3.9 | 26 | 69 | 106 | 153 | ||||||||||||||

| 8 | 1.5 | 5.2 | 20 | 55 | 80 | 115 | 180 | |||||||||||||

| 10 | 1.7 | 6.5 | 41 | 65 | 95 | 145 | 260 | |||||||||||||

| 12 | 2 | 7.8 | 55 | 80 | 120 | 215 | 335 | |||||||||||||

| 16 | 2. 7 | 10.4 | 60 | 90 | 160 | 250 | 360 | |||||||||||||

| 20 | 3. 4 | 13 | 75 | 130 | 200 | 290 | 520 | |||||||||||||

| 24 | 3. 9 | 15.6 | 106 | 166 | 240 | 426 | 666 | |||||||||||||

| 30 | 5 | 20 | 140 | 190 | 340 | 540 | 770 | |||||||||||||

| 35 | 6 | 23 | 170 | 300 | 460 | 660 | ||||||||||||||

| 40 | 7 | 26 | 150 | 260 | 400 | 580 | 1030 | |||||||||||||

| 50 | 8.5 | 32 | 210 | 320 | 460 | 820 | 1280 | |||||||||||||

| 55 | 9 | 36 | 300 | 420 | 750 | 1170 | ||||||||||||||

| 60 | 10 | 39 | 270 | 390 | 690 | 1070 | ||||||||||||||

| 70 | 11.7 | 45 | 330 | 590 | 920 | 1320 | ||||||||||||||

| 80 | 13.5 | 52 | 290 | 520 | 800 | 1160 | 1800 | |||||||||||||

| 90 | 15 | 58 | 460 | 710 | 1030 | 1600 | ||||||||||||||

| 100 | 17 | 65 | 410 | 640 | 930 | 1440 | ||||||||||||||

| 120 | 20 | 78 | 540 | 770 | 1200 | |||||||||||||||

| 140 | 24 | 91 | 660 | 1030 | 1830 | |||||||||||||||

| 200 | 31 | 130 | 719 | 1278 | 1997 | |||||||||||||||

| 250 | 39 | 163 | 1020 | 1598 | 2300 | |||||||||||||||

| 300 | 47 | 195 | 852 | 1331 | 1917 | |||||||||||||||

| 350 | 55 | 228 | 1141 | 1643 | ||||||||||||||||

Таблица 3-91: Радиусы изгиба углеродистой конструкционной стали и высокопрочной низколегированной конструкционной стали

| Класс материала | Направление изгиба | Толщина пластины | |||||||||||||||

| >1 ≤1.5 | >1.5 ≤2.5 | >2.5 ≤3 | >3 ≤4 | >4 ≤5 | >5 ≤6 | >6 ≤7 | >7 ≤8 | >8 ≤10 | >10 ≤12 | >12 ≤14 | >14 ≤16 | >16 ≤18 | >18 ≤20 | >20 ≤25 | >25 ≤30 | ||

| Q235 | t | 1.6 | 2. 5 | 3 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 36 | 40 | 50 | 60 |

| n | 1.6 | 2. 5 | 3 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 | |

| Q275 | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - B | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - A | t | 2.5 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | A | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

| Q345 Q345R | t | 2.5 | A | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

1. 't' означает изгиб перпендикулярно направлению прокатки, 'n' - изгиб параллельно направлению прокатки.

2. Приведенные выше данные подходят для 90-градусных изгибов.

Таблица 3-92: Стандартный радиус окантовки для закаленных и отпущенных высокопрочных листов конструкционной стали

| Класс материала | Толщина пластин от 3 до 16 мм | |

| Изгиб перпендикулярно направлению прокатки | Изгиб параллельно направлению прокатки | |

| Q460 | 3t | 4t |

| Q500 | 3t | 4t |

| Q550 | 3t | 4t |

| Q620 | 3t | 4t |

| Q690 | 3t | 4t |

| Q890 | 3t | 4t |

| Q960 | 4t | 5t |

Таблица 3-93: Стандартные радиусы изгиба для листов из аустенитной нержавеющей стали (единицы измерения: мм)

| Толщина пластины | SUS301L -LT/ DLT1 ST | SUS301L - MT1 HT | SUS304 |

| 0.6 | - | 2. 0 | 0.6 |

| 0.8 | 2. 0 | 3 | 0.8 |

| 1 | 2. 0 | 3. 0 | 1. 0 |

| 1.2 | 2. 0 | 3. 0 | 1. 2 |

| 1.5 | 2. 0 | 5. 0 | 1. 5 |

| 2 | 3. 0 | 7. 0 | 2. 0 |

| 2.5 | 3. 0 | 10. 0 | 2. 5 |

| 3 | 5. 0 | 13. 0 | 3. 0 |

| 4 | 7. 0 | 19. 0 | 4. 0 |

| 4.5 | 7. 0 | 19. 0 | 4. 5 |

| 5 | - | - | 5. 0 |

| 6 | - | - | 6. 0 |

Таблица 3-94: Стандартные радиусы изгиба для нержавеющей стали 1.4003

(Единицы измерения: мм)

| Толщина пластины | Радиус изгиба | |

| Изгиб перпендикулярно направлению прокатки | Изгиб параллельно направлению прокатки | |

| >1 ~1.5 | 2 | 3 |

| >1.5 ~ 2.5 | 3 | 3 |

| >2.5 ~3 | 4 | 4 |

| >3 ~4 | 5 | 6 |

| >4 ~5 | 8 | 10 |

| >5~6 | 10 | 12 |

| >6~7 | 12 | 16 |

| >7~8 | 16 | 20 |

| >8 ~10 | 20 | 25 |

| >10 ~12 | 25 | 30 |

Таблица 3-95: Стандартные радиусы изгиба для алюминиевого сплава ENAW5052 (алюминий-магний 2,5)

(Единицы измерения: мм)

| Состояние | Номинальная толщина / мм | Радиус изгиба | ||

| Превышение | На | 180° | 90° | |

| O/ H111 | 1.5 | 3 | 0.5t | 0.5t |

| 3.0 | 6 | - | 1.0t | |

| 6.0 | 12.5 | - | 2.0t | |

Таблица 3-96: Стандартные радиусы изгиба для ENAW5083 (алюминий-магний 4,5, марганец 0,7) Алюминиевый сплав

(Единицы измерения: мм)

| Состояние | Номинальная толщина / мм | Радиус изгиба | ||

| Превышение | На | 180° | 90° | |

| O/ H111 | 0.5 | 1.5 | 1.0t | 1.0t |

| 1.5 | 3.0 | 1.5t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

Таблица 3-97: Стандартные радиусы изгиба для алюминиевого сплава ENAW6082 (алюминий-кремний-магний-марганец)

(Единицы измерения: мм)

| Состояние | Номинальная толщина | Радиус изгиба | ||

| Превышение | На | 180° | 90° | |

| O | ≥0.4 | 0.5 | 1.0t | 0.5t |

| 1. 5 | 3.0 | 1.0t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

| T4 | ≥0.4 | 1.5 | 3. 0t | 1.5t |

| 1.5 | 3.0 | 3. 0t | 2.0t | |

| 3.0 | 6.0 | - | 3.0t | |

| 6.0 | 12.5 | - | 4.0t | |

| T6 | ≥0.4 | 1.5 | - | 2.5t |

| 1.5 | 3.0 | - | 3.5t | |

| 3.0 | 6 | - | 4.5t | |

| 6 | 12.5 | - | 6.0t | |

a) Состояние помех

б) Государство невмешательства

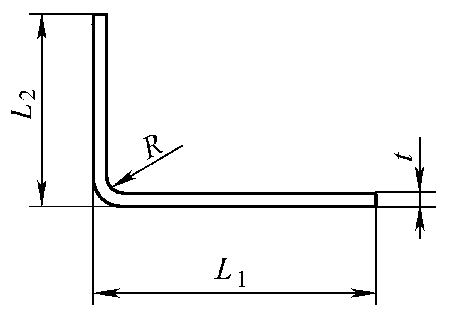

1) Метод прямого вычитания толщины листа (рис. 3-116):

- При толщине листа 1≤6 мм радиус угла сгиба составляет 2t≤R, R≥1, а угол сгиба - 90°,

Длина заготовки: L = L1 + L2 - 2t (уравнение 3-35) - При толщине листа t≤6 мм радиус угла изгиба составляет 2t≤R, R≥t, а угол изгиба - 135°,

Длина заготовки: L = L1 + L2 - t (уравнение 3-36)

Учитывая, что толщина материала, радиус угла изгиба и ширина V-образного паза нижнего штампа соответствуют значениям, указанным в таблице 3-98, для 90° изгибов из нержавеющей стали SUS301L, при расчете развитой длины вычитается одно значение λ на каждый изгиб.

2) Графический метод:

Если конструкция изгиба сложная, с несколькими радиусами углов и углами образования, то вышеуказанные методы расчета могут привести к ошибкам. Использование графического метода для измерения нейтрального слоя позволяет быстро и точно определить разработанные размеры.

IV. Оборудование для гибки

1. Технические параметры гибочного станка с ЧПУ

Гибочный станок с ЧПУ является наиболее широко используемым оборудованием для гибочные компоненты в железнодорожных пассажирских вагонах. В таблице 3-99 представлены технические параметры некоторых гибочных станков производства Huangshi Forging Machine Tool Co.

Таблица 3-98: Расчетные параметры для развитой длины отводов из листовой стали серии SUS301L

| Материал | Толщина листа | Стандартный радиус угла R | Величина уменьшения λ | Минимальный фланец | Ширина V-образного паза нижнего штампа |

| Нержавеющая сталь LT, ST, DLT | 1.0 | 2.0 | 2.4 | 10 | 15 |

| 1.5 | 2.0 | 3.1 | 10 | 15 | |

| 2.0 | 3.0 | 4.3 | 15 | 20 | |

| 2.5 | 3.0 | 5.0 | 20 | 25 | |

| 3.0 | 5.0 | 6.7 | 20 | 30 | |

| 4.0 | 7.0 | 9.0 | 25 | 35 | |

| Нержавеющая сталь MT, HT | 0.8 | 3.0 | 2.4 | 10 | 15 |

| 1.0 | 3.0 | 2.7 | 10 | 15 | |

| 1.5 | 5.0 | 4.2 | 15 | 20 | |

| 2.0 | 7.0 | 5.8 | 20 | 25 | |

| 2.5 | 10.0 | 7.8 | 28 | 40 | |

| 3.0 | 13.0 | 9.7 | 28 | 40 |

Таблица 3-99 Технические параметры гибочного станка с ЧПУ

| Модель | 80/3200 | 160/3200 | 320/4000 | 400/4000 |

| Номинальное усилие/кН | 800 | 1600 | 3200 | 4000 |

| Длина сгибания/мм | 3200 | 3200 | 3200 | 4000 |

| Расстояние между колоннами/мм | 2700 | 2700 | 2700 | 3500 |

| Глубина горла/мм | 400 | 400 | 400 | 500 |

| Ход поршня/мм | 170 | 170 | 170 | 200 |

| Высота рабочего стола/мм | 800 | 800 | 800 | 800 |

| Высота установки матрицы/мм | 600 | 600 | 600 | 600 |

| Мощность главного двигателя/кВт | 5. 5 | 11 | 18.5 | 22. 5 |

| Количество компенсационных цилиндров | 3 | 3 | 3 | 4 |

| Количество осей управления | 3 + 2 | 3 + 2 | 3 + 2 | 3 + 2 |

| Backgauge X-Axis Stroke/mm | 500 | 500 | 500 | 500 |

| Скорость оси X задней шкалы/(мм/с) | 200 | 200 | 200 | 200 |

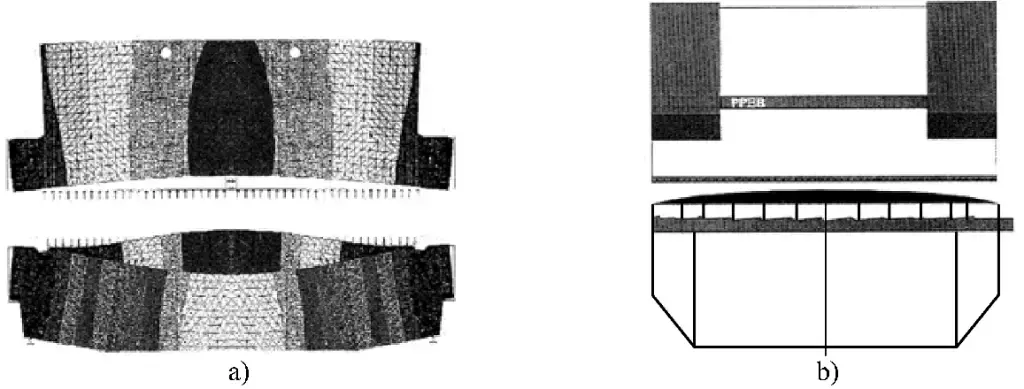

2. Компенсация прогиба в гибочном станке с ЧПУ

В частности, в процессе гибки длинных изделий ползун деформируется из-за недостаточной жесткости в направлении длины гибочной машины и расположения гидравлических цилиндров, что приводит к различным углам гибки в середине и на концах. По этой причине гибочная машина оснащается устройством компенсации прогиба во время гибки (Рисунок 3-117).

V. Формовочные штампы для гибки

1. Структура штампов гибочного станка

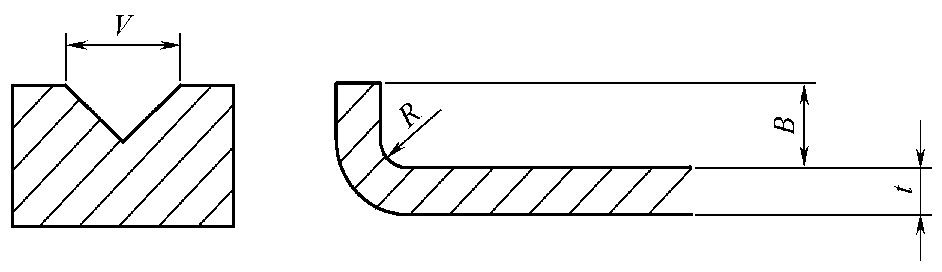

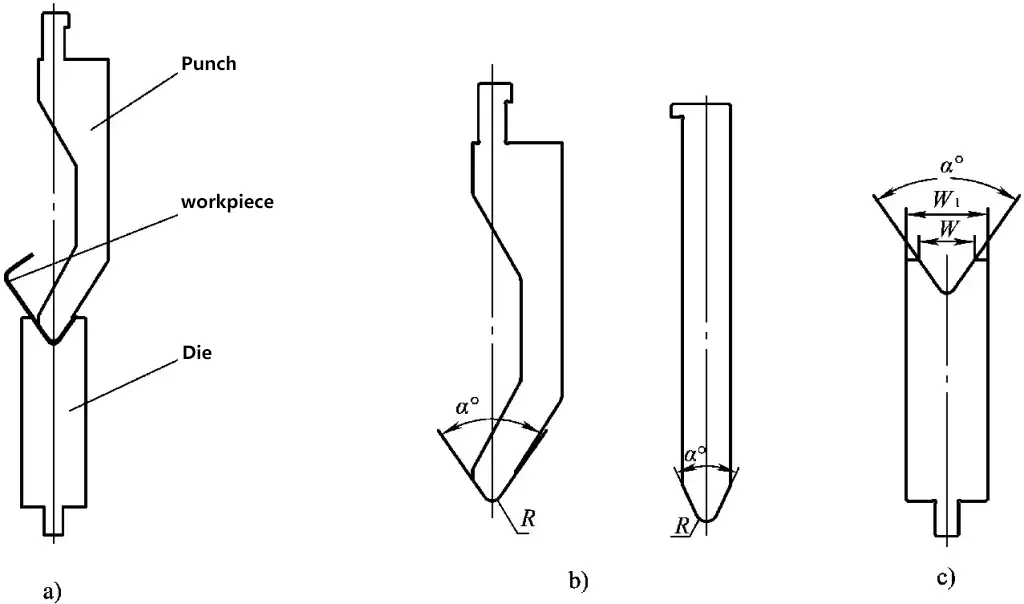

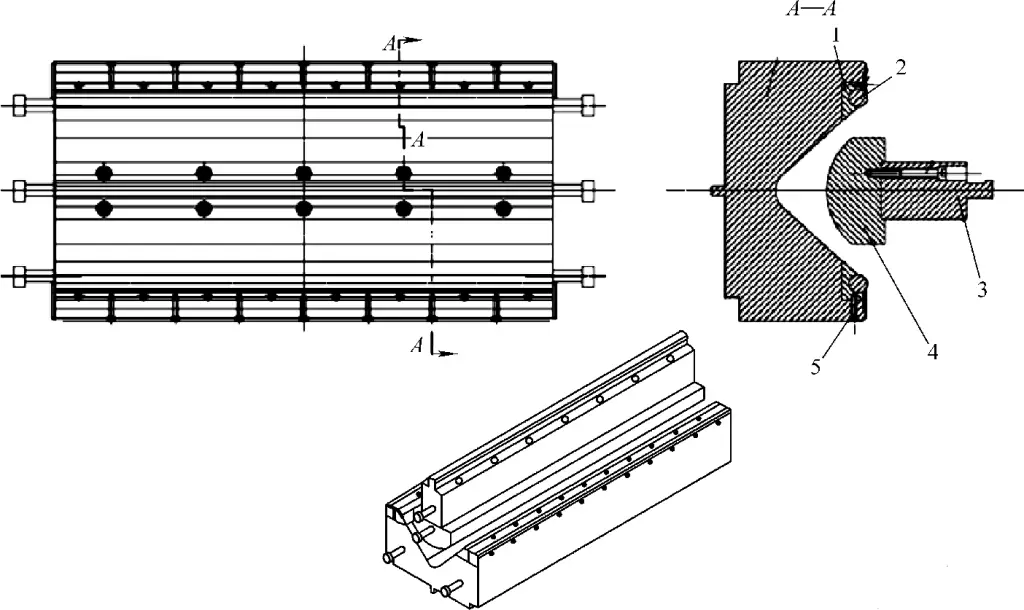

Штампы для гибочных станков делятся на общие и специализированные. Специализированные штампы предназначены для конкретных деталей. В большинстве операций гибки используются штампы общего типа. Структура штампов показана на рисунке 3-118.

Три ключевых элемента в конструкции штампов для гибочных станков: конструктивные размеры зажимной части штампа (относящейся к оборудованию), форма верхнего штампа и угол наклона рабочей части, а также ширина и угол V-образного паза нижнего штампа.

a) Рабочее состояние гибочного штампа

b) Структура верхнего штампа

c) Структура нижнего штампа

1) Как показано на рисунке 3-118b, радиус закругленного угла рабочей части верхнего гибочного штампа рассчитывается в соответствии с требованиями к изгибаемой заготовке. Угол рассчитывается в зависимости от пружинящей деформации материала и требования к глубине входа в нижний штамп. Форма поперечного сечения верхнего штампа может быть прямой или изогнутой.

2) Как показано на рисунке 3-118c, размер рабочей части нижнего гибочного штампа, обозначаемый как W, рассчитывается на основе толщины листа и радиуса закругленного угла. Угол рассчитывается в соответствии с пружинящими свойствами материала и требованием соответствия верхнему штампу. Углы верхнего и нижнего штампов идентичны.

Углы и ширина V-образных канавок в гибочных штампах обычно имеют стандартные значения. Для таких материалов, как углеродистая сталь и алюминиевый сплав, обычно используется угол 84°, в то время как для нержавеющей стали, которая имеет большую обратную пружину, угол обычно составляет менее 75°. Ширина V-образной канавки в нижнем штампе обычно выбирается равной восьмикратной толщине листа.

После оснащения специальными матрицами листогибочный пресс может формировать заготовки некоторых специальных форм.

2. Материалы для штамповки на листогибочном прессе

Материалы для штампов для листогибочных машин обычно включают сталь 70, 42CrMo, T10 и Cr12MoV с твердостью более 50 HRC при термообработке.

VI. Элементы качества гибки

Точность размеров поперечного сечения - один из основных показателей точности гнутой детали. На эту точность могут влиять многие факторы, включая гибочный штамп, точность заготовки, последовательность гибки и метод позиционирования.

1. Гибочный штамп

Развернутые размеры гнутой детали уникальны. Выбор правильного гибочного штампа (верхнего и нижнего) необходим для обеспечения точности размеров гиба. В противном случае требуемая точность гибки не может быть гарантирована.

2. Точность заготовки

Заготовки в основном поступают из ножницы, резка, штамповка или револьверный штамповочный пресс. Различные методы резки обеспечивают разную точность заготовок. Процесс резки следует выбирать исходя из требований к точности гнутой детали, чтобы удовлетворить потребности в точности гибки. Помимо точности размеров заготовки, состояние заготовки, такое как наличие заусенцев, боковых изгибов и плоскостности, также напрямую влияет на точность гнутой детали.

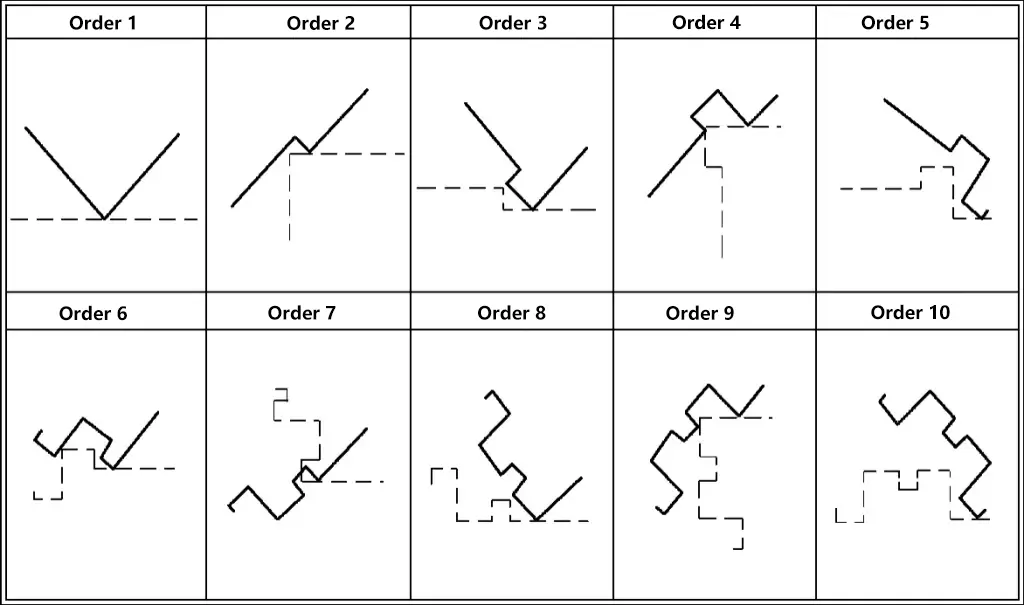

3. Последовательность сгибания

При гибке сложных форм необходимо выбрать подходящую последовательность гибки, чтобы завершить формирование гиба и при этом соблюсти требования допусков на размеры.

4. Метод позиционирования

Позиционирование подразделяется на переднее и боковое. Для обеспечения точности гибки лучше всего иметь одно переднее позиционирование на метр листогибочного пресса. Некоторые гнутые детали также требуют бокового позиционирования для повышения точности позиционирования.

VII. Примеры производства гнуто-штампованных деталей

1. Формирование изгиба наружной усиливающей балки панели

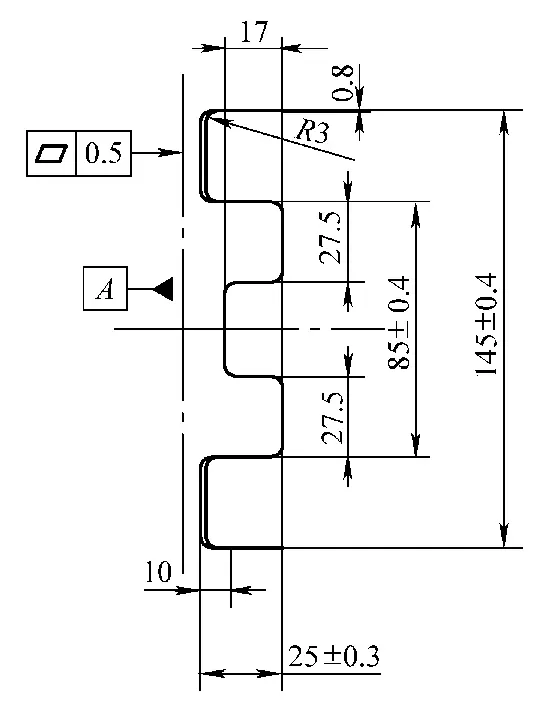

На рисунке 3-119 показана схема заготовки усиливающей балки наружной панели, изготовленной из листа нержавеющей стали SUS301L-HT толщиной 0,8 мм.

Как видно из рисунка, эта гнутая деталь требует высокой точности размеров и предполагает несколько операций гибки. Если последовательность гибки будет организована неправильно, то в процессе гибки заготовка может задеть пресс-форму, что приведет к нарушению требований к точности.

Решение 1: Лазерная резка → Выравнивание одного изгиба → Формирование.

Последовательность гибки соответствует схеме, показанной на рисунке 3-120. Это отвечает требованиям использования в реальном производстве благодаря высокой точности лазерной резки, малой суммарной погрешности и возможности реализовать многоточечное позиционирование при гибке.

Решение 2: Обрезка → Высечка → Выравнивание → Гибка → Формовка.

Из-за низкой точности резки многоточечное позиционирование может повлиять на размеры промежуточных отводов. В этом случае нельзя использовать многоточечное позиционирование; можно применить только позиционирование по одной базовой точке. Если взять в качестве примера балку усиления наружной панели, то сначала следует сделать два крайних изгиба.

Благодаря точности позиционирования гибочного станка с ЧПУ погрешность при резке переносится на крайние стороны, где точность не требуется. Затем выполняется гибка внутренних восьми отводов.

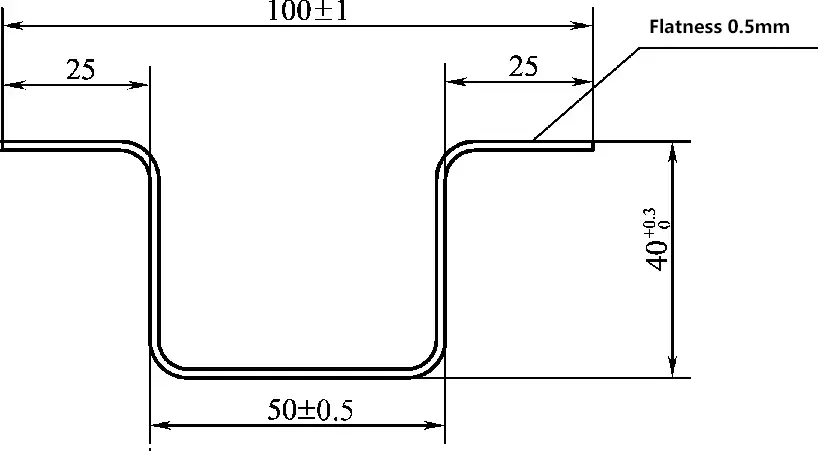

2. Формирование изгиба балок в форме шляпы

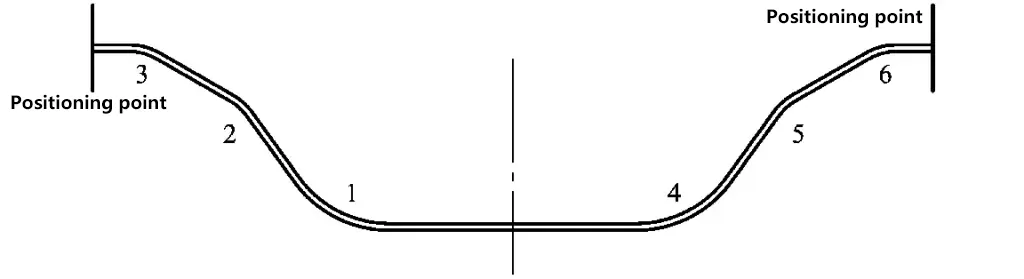

На рисунке 3-121 показан вид в поперечном сечении заготовки для гибки боковой стойки. Заготовка длиной 3500 мм изготовлена из листа нержавеющей стали SUS301L-HT толщиной 1 мм.

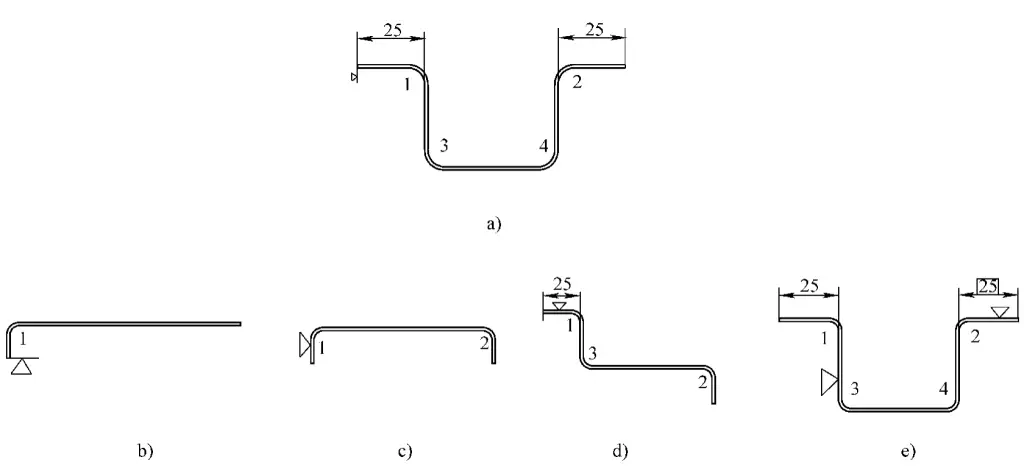

Этот компонент требует высокой степени точности размеров поперечного сечения для обеспечения качества последующего процесса гибки. Учитывая необходимость соблюдения определенных уровней допусков на размеры поперечного сечения, последовательность гибки была разработана, как показано на рисунке 3-122.

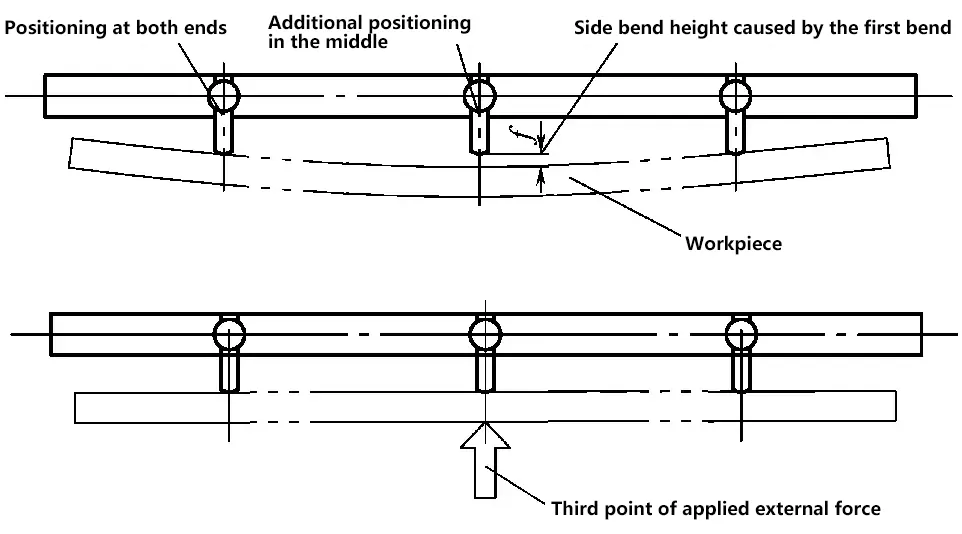

Из-за длины этого компонента он подвержен боковому изгибу в процессе гибки. Эта проблема неизбежна. Поэтому, начиная со второго изгиба, для гибки следует использовать метод позиционирования по трем точкам (рис. 3-123), т. е. после принудительного позиционирования по прямой линии в трех точках на поверхности позиционирования приступать к гибке.

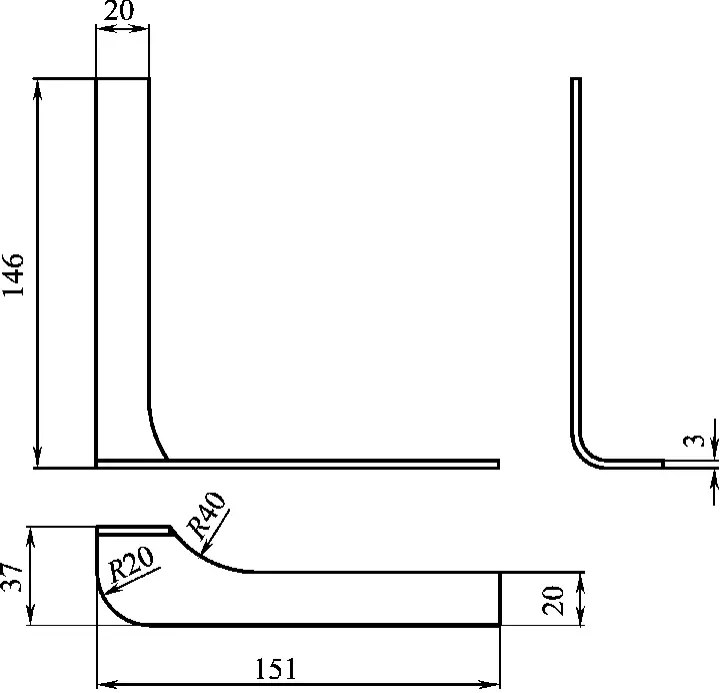

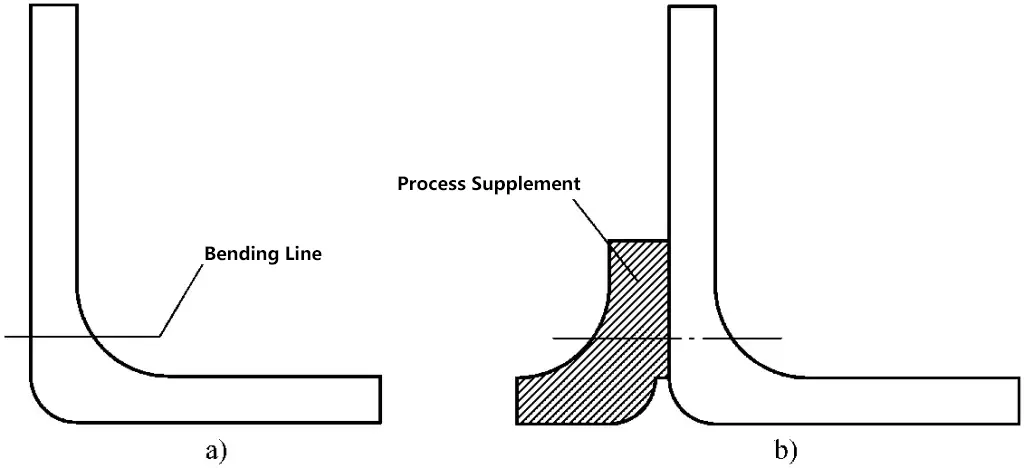

3. Формирование изгиба углового железа

На рисунке 3-124 показана схема детали из углового железа, изготовленной из атмосферостойкой стали толщиной 3 мм. Это простой гибочная частьНо стороны линии сгиба несимметричны.

Поскольку гибка является процессом свободного изгиба, линия изгиба может отклониться под действием эксцентрической силы, что приведет к несоответствию детали. Для решения этой проблемы используется решение с добавлением дополнительного материала, как показано на рисунке 3-125. Дополнительный материал отрезается после гибки.

a) Линии изгиба несимметричны с обеих сторон

b) Материал дополнения к процессу делает его симметричным

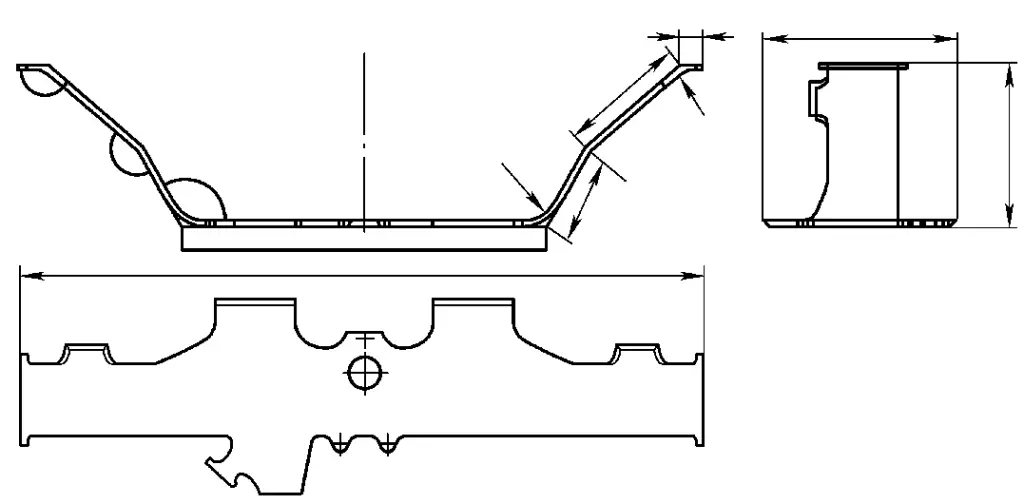

4. Формирование изгиба крышки тележки

На рисунке 3-126 показана крышка тележки, изготовленная из стального листа S355J2G3 толщиной 12 мм. Такие детали обычно формуются сразу с помощью пресс-формы. Однако если заготовка достаточно мала, чтобы ее можно было поднять вручную, то для обеспечения точности размеров лучше использовать гибочный станок.

Технологический процесс изготовления этого компонента выглядит следующим образом: Пескоструйная обработка поверхности стального листа для удаления ржавчины → Лазерная резка исходного материала → Шлифовка заусенцев → Обработка фаски → Гибка по форме.

На рисунке 3-127 показан процесс гибки с точками позиционирования на обоих концах. Метод позиционирования, последовательность гибки и гибочный штамп являются тремя основными факторами.

1) Метод позиционирования:

Поскольку нижняя крышка представляет собой длинную и тонкую деталь, при гибке необходимо использовать комбинацию методов заднего и бокового позиционирования. Заднее позиционирование должно осуществляться в горизонтальной плоскости, чтобы обеспечить прямолинейность заготовки после гибки.

2) Последовательность сгибания:

Для удобства работы и точного позиционирования сгибание производится от середины к обоим концам. Последовательность гибки: внутренняя сторона R100 → R50 → внешняя сторона R100. Заготовка вырезается с помощью лазерной резки, которая обеспечивает высокую точность размеров. Оба конца позиционируются отдельно, что приводит к меньшей суммарной погрешности.

3) Гибочный штамп:

Величина отката при гибке обеспечивается за счет контроля перемещения ползуна гибочной машины. Меры по контролю пружинения штампа не принимаются. Конструкция штампа показана на рисунке 3-128.

1 - Сиденье нажимной колонки

2 - Воротная колонна

3 - Сиденье для верхних ворот

4 - Верхние ворота

5 - Нижние ворота