1. Подготовка перед сваркой

(1) Форма и размер канавки

При сварке, обусловленной использованием высокого тока, когда толщина стального листа составляет менее 14 мм, обычно нет необходимости делать канавки, но когда толщина превышает 14 мм, для обеспечения качества сварки необходимо сделать канавку определенной формы. Для соединений под флюсом из углеродистой и низколегированной стали канавки должны быть выполнены в соответствии с положениями стандарта GB/T985.2-2008 "Рекомендуемые канавки для дуговой сварки под флюсом".

(2) Обработка канавок

Обработка пазов может производиться с помощью такого оборудования, как кромкострогальные станки, газорезательные машины или углежоги, при этом обработанные кромки пазов должны быть прямыми и соответствовать заданным техническим требованиям.

(3) Очистка зоны сварки

Перед сваркой необходимо очистить канавку и область 20~50 мм с обеих сторон канавки от травления, масла, влаги, окислов и т.д. Методы очистки могут включать стальные проволочные щетки, проволочные круги, портативные шлифовальные машины, полировальные машины, дробеструйную обработку и обжиг кислородным пламенем.

(4) Сборка сварных конструкций

Сборка сварных соединений требует высокой точности, обеспечивая равномерные зазоры, ровные поверхности и отсутствие перекосов.

(5) Очистка сварочных материалов

Дуговая сварка под флюсом Проволока и флюс участвуют в сварочной металлургической реакции, существенно влияя на состав, структуру и механические свойства сварного шва. Поэтому перед сваркой необходимо усилить очистку сварочной проволоки и высушить флюс.

1) Сварочные провода, продаваемые на рынке, обычно имеют антикоррозийное медное покрытие.

Перед использованием необходимо удалить масло и другие загрязнения с поверхности сварочной проволоки, чтобы предотвратить образование водородных пор. Если сварочная проволока не имеет антикоррозийного медного покрытия, то перед сваркой необходимо удалить с ее поверхности ржавчину и окись.

2) Перед использованием флюс должен быть высушен в соответствии с требованиями.

Кислотный флюс следует сушить при 250°C и держать в тепле в течение 1~2 часов; высокофтористый флюс, предназначенный для постоянного тока, следует сушить при 300~400°C и держать в тепле в течение 2 часов, и использовать сразу после сушки.

2. Сварка встык

Чтобы обеспечить точность сварки прихватками, необходимо по возможности использовать приспособления во время предварительной сборки. Как правило, приспособления удаляются после сварки прихваткой. Если сварка должна выполняться с использованием приспособлений, они не должны мешать процессу сварки. Легкие и тонкие заготовки следует закреплять с помощью приспособлений или прихваток; заготовки средней толщины и больше следует закреплять с помощью прихваток.

Прихваточный шов должен располагаться с обратной стороны первого сварного шва, а длина и расстояние между прихваточными швами должны определяться в зависимости от толщины листа. При толщине свариваемой детали 25 мм длина прихваточного шва составляет 50~60 мм, расстояние между ними 250~300 мм.

Для прихваточной сварки обычно используется метод дуговой сварки в защитной металлической оболочке. Сварочные материалы, используемые для прихватки, должны соответствовать характеристикам материалов заготовки. После сварки прихватками шлаковую оболочку и брызги на сварном шве следует быстро очистить, проверить на наличие трещин и других чрезмерных дефектов, при обнаружении которых их следует удалить зубилом и повторно заварить прихватками. При сварке прямых швов необходимо добавить стартовую пластину и стоковую пластину той же толщины, что и заготовка, длиной 100~150 мм и шириной 70~100 мм.

Основные параметры сварки под флюсом включают сварочный ток, сварочное напряжение, скорость сварки, источник питания и полярность, диаметр проволоки и длину проволоки, выступающей из контактного наконечника.

3. Выбор параметров сварки

(1) Выбор сварочного тока

Глубина сварочной ванны при автоматической дуговой сварке под флюсом (так называемая глубина проплавления) определяется сварочным током, а ее приблизительная эмпирическая формула имеет вид

h =ki

где:

- h- глубина проникновения, мм;

- i - сварочный ток, А;

- k--- коэффициент, определяемый типом тока, полярностью и диаметром провода, обычно принимается равным 0,01 (положительный электрод постоянного тока) или 0,011 (отрицательный электрод постоянного тока, переменный ток).

Сварочный ток является основным фактором, определяющим глубину проплавления. В определенном диапазоне при увеличении сварочного тока увеличивается как глубина проплавления, так и усиление сварного шва, в то время как ширина шва существенно не увеличивается.

Увеличение сварочного тока может повысить производительность, но при определенной скорости сварки чрезмерный сварочный ток приведет к слишком большой зоне термического влияния и появлению таких дефектов, как сварочные комки и прожоги; если сварочный ток слишком мал, то проплавление будет недостаточным, что может привести к плохому проплавлению, неполному проплавлению, включению шлака и плохому формированию шва.

Для обеспечения эстетичного формирования сварного шва при увеличении сварочного тока необходимо увеличить напряжение дуги, чтобы сохранить соответствующую пропорциональную зависимость, см. таблицу 5-35 для соответствующего сварочного напряжения.

Таблица 5-35 Соответствие сварочного напряжения сварочному току

| Сварочный ток/А | 600~700 | 700 ~ 850 | 850~1000 | 1000 ~ 1200 |

| Сварочное напряжение/В | 36~38 | 38~40 | 40 ~ 42 | 42~44 |

(2) Выбор сварочного напряжения

Сварочное напряжение является основным фактором, определяющим ширину проплавления. При увеличении сварочного напряжения длина дуги увеличивается, глубина проплавления уменьшается, шов становится шире, а высота превышения уменьшается. При слишком высоком сварочном напряжении увеличивается количество расплавленного флюса, дуга становится нестабильной, и могут возникнуть такие дефекты, как подрезы и пористость. Поэтому, увеличивая сварочное напряжение, следует также увеличивать сварочный ток.

(3) Выбор скорости сварки

Скорость сварки оказывает значительное влияние как на глубину, так и на ширину провара. При увеличении скорости сварки глубина и ширина проплавления уменьшаются. Поэтому для обеспечения проплавления и увеличения скорости сварки необходимо одновременно увеличивать как сварочный ток, так и напряжение. Однако слишком высокая сила тока и слишком высокая скорость сварки могут привести к таким дефектам, как подрез, неполное проплавление, дуговой разрыв и пористость. И наоборот, слишком низкая скорость сварки приводит к чрезмерному превышению высоты, образованию большой ванны с расплавом, переливу, формированию неровного шва и включению шлака. Поэтому скорость сварки не должна быть ни слишком высокой, ни слишком низкой.

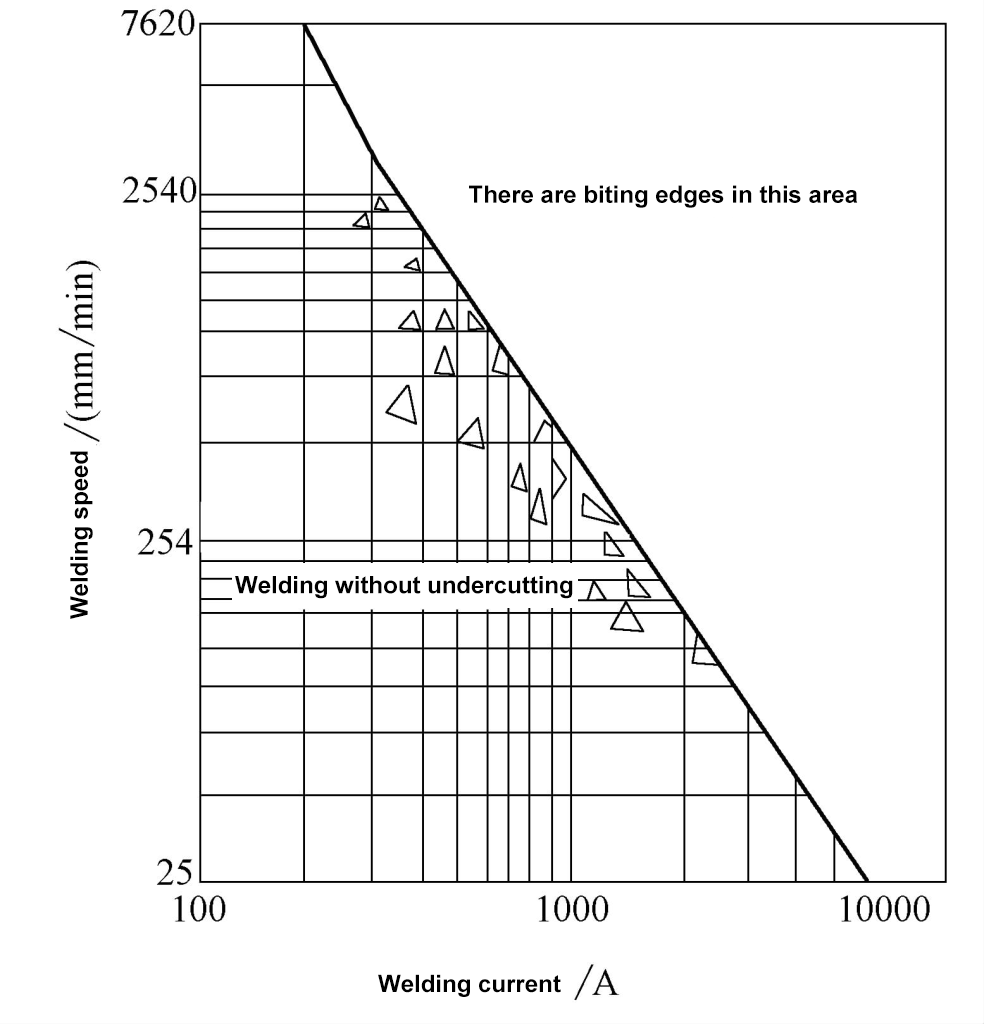

Соответствующая зависимость между сварочным током и скоростью сварки показана на рисунке 5-43. Для определенного сварочного тока существует соответствующий диапазон скоростей сварки, в пределах которого формирование шва происходит эстетично; если скорость сварки превышает верхнюю границу этого диапазона, возникают такие дефекты, как подрез. Если скорость сварки ниже нижней границы этого диапазона, возникают такие дефекты, как включение шлака.

(4) Выбор источника питания и полярности

1) Внешние характеристики.

Используйте падающую внешнюю характеристику. При использовании аппарата для дуговой сварки под флюсом с постоянной скоростью подачи проволоки следует использовать медленно падающую характеристику; при использовании сварочного аппарата с системой автоматической регулировки дуги следует использовать круто падающую характеристику. Для сварки тонких листов тонкой проволокой следует использовать источник питания постоянного тока с плоской характеристикой.

2) Полярность.

Обычно используется обратная полярность постоянного тока, а для сварки методом наращивания следует использовать прямую полярность постоянного тока.

(5) Выбор диаметра сварочной проволоки

При фиксированном токе, чем меньше диаметр проволоки, тем глубже проплавление и меньше коэффициент формирования шва. Однако для проволоки определенного диаметра диапазон используемого тока не должен быть слишком большим, иначе проволока покраснеет из-за чрезмерного нагрева сопротивления, что повлияет на производительность проволоки и стабильность процесса сварки. Диапазон сварочного тока для проволоки разных диаметров приведен в таблице 5-36.

Таблица 5-36 Диапазон сварочного тока для различных диаметров проволоки

| Диаметр проволоки/мм | 2 | 3 | 4 | 5 | 6 |

| Плотность тока / (A/мм²) | 63~125 | 50~85 | 40 ~63 | 35~50 | 28~42 |

| Сварочный ток / A | 200 ~400 | 350 ~600 | 500 ~ 800 | 700~1000 | 800~1200 |

(6) Выбор длины проволоки, выступающей из токопроводящей насадки

Увеличение длины выступа проволоки увеличивает сопротивление, ускоряет плавление проволоки и увеличивает высоту превышения. Если длина выступа слишком мала, выступающая часть проволоки становится красной или даже плавится на участках; если длина выступа слишком мала, тепло, выделяемое дугой, может легко повредить проводящее сопло. Общая длина выступающей части проволоки составляет 30~40 мм.

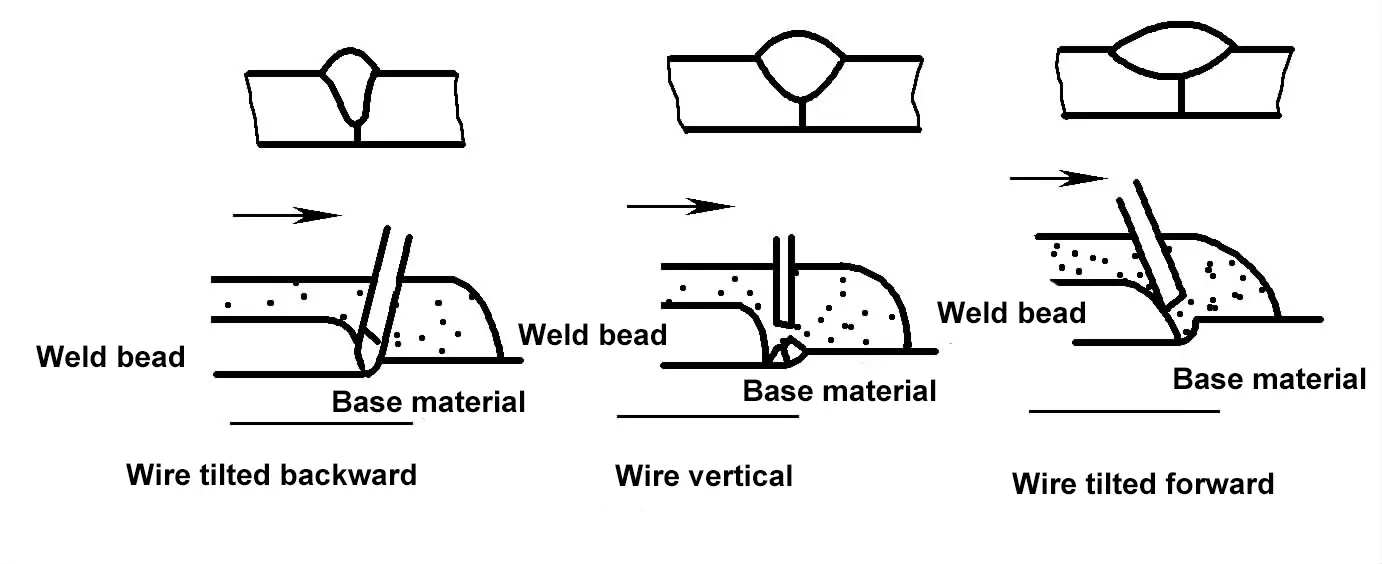

(7) Выбор угла наклона между проволокой и заготовкой

При однопроволочной дуговой сварке под флюсом проволока обычно располагается перпендикулярно заготовке, но при двух- или трехпроволочной сварке, поскольку каждая проволока выполняет свою функцию, требуется определенный угол наклона. Когда проволока наклонена вперед (угол между проволокой и направлением сварки составляет 90°), проплавление значительно уменьшается, и сварной шов формируется плохо, обычно используется только для ведущей проволоки при многопроволочной сварке. Когда проволока наклонена назад, проплавление увеличивается, высота превышения увеличивается, а сварной шов получается глубоким и узким.

(8) Выбор толщины слоя флюса и зернистости флюса

Если толщина слоя флюса слишком мала, защита дуги плохая, и даже возникает открытая дуга, что приводит к нестабильной дуге, склонной к пористости и трещинам. Если толщина слоя флюса слишком велика, это делает сварной шов более узким, и коэффициент формы шва уменьшается (коэффициент формы шва - это отношение ширины шва к проплавлению, обозначается ψ). Обычно толщина слоя флюса составляет 20~30 мм.

Увеличение зернистости флюса немного уменьшает проплавление, немного увеличивает ширину, а также немного уменьшает высоту превышения. При фиксированной зернистости флюса, если ток слишком высок, это может привести к нестабильной дуге и неровным краям сварочной бусины. При сварочном токе менее 600 А зернистость флюса составляет 0,25~1,6 мм; при сварочном токе 600~

1200A, зернистость флюса составляет 0,4~2,5 мм; когда сварочный ток превышает 1200A, зернистость флюса составляет 1,6~3,0 мм.

(9) Выбор других параметров сварки

1) Форма канавки.

При неизменных других параметрах сварки увеличение глубины и ширины канавки приводит к увеличению глубины проплавления шва, что значительно снижает коэффициент усиления шва и проплавления.

2) Корневая щель.

При сварке встык увеличение корневого зазора между заготовками также увеличивает глубину проплавления.

3) Толщина заготовок и условия отвода тепла.

При увеличении толщины заготовок и улучшении условий теплоотвода ширина сварного шва уменьшается, а усиление увеличивается.

4. Влияние параметров сварки на качество и формирование шва

Влияние параметров сварки на качество и формирование шва показано в таблице 5-37.

Таблица 5-37 Влияние параметров сварки на качество и формирование шва

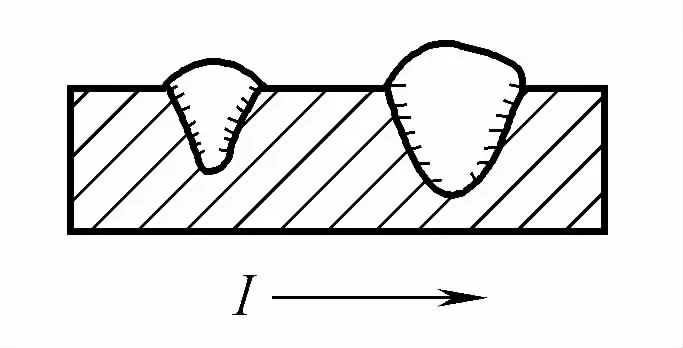

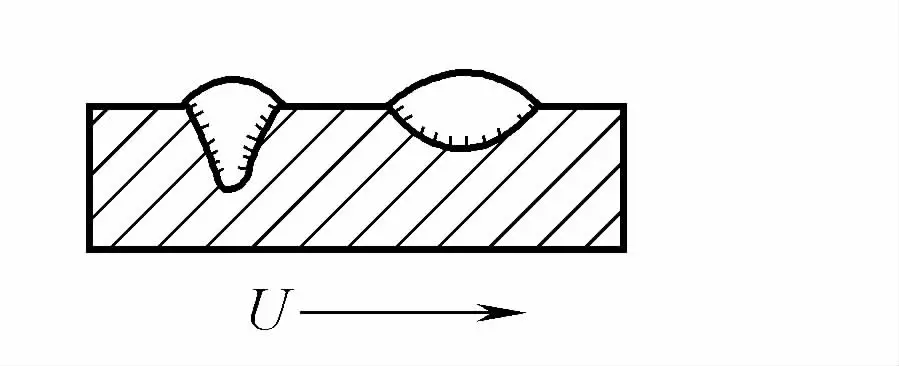

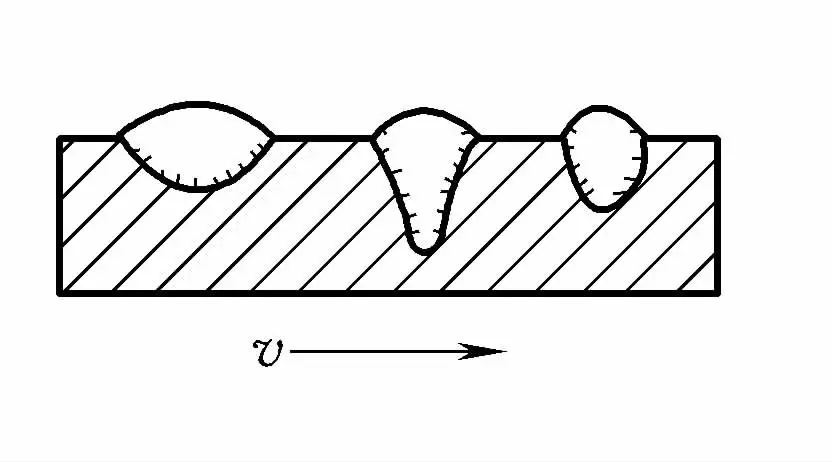

| Параметры сварки | Влияние на качество и формирование сварного шва | Схематическая диаграмма |

| Сварочный ток I | 1. В определенном диапазоне увеличение I увеличивает глубину проплавления и армирования, повышая производительность 2. При постоянной скорости сварки слишком высокая скорость I может привести к прожогу и образованию слишком большой зоны термического влияния 3. Слишком низкий I приводит к недостаточному проплавлению и таким дефектам, как плохое проплавление, отсутствие проплавления и включение шлака, что ухудшает формирование сварного шва |  |

| Напряжение дуги U | 1. Увеличение U уменьшает глубину проплавления и усиления, расширяя сварной шов 2. Слишком высокое U увеличивает количество расплавленного флюса, нарушает работу дуги, а также может вызвать такие дефекты, как пористость в сварном шве |  |

| Скорость сварки v | 1. С увеличением v коэффициент плавления основного материала ① уменьшается 2. Слишком высокое v может легко вызвать такие дефекты, как подрез, неполное проплавление, дуга и пористость, что приведет к плохому формированию сварного шва 3. Слишком медленное v приводит к чрезмерному усилению, широкой и неглубокой сварочной ванне, неровной поверхности шва, склонной к переливу, сварным комкам или прожогам; если U также слишком велико, это может легко привести к образованию трещин |  |

| Диаметр проволоки и длина выступов | 1. При постоянном значении I уменьшение диаметра проволоки увеличивает глубину проплавления, а коэффициент формирования сварного шва ② уменьшается 2. Увеличение длины высунутой проволоки повышает скорость осаждения ③ и укрепление | - |

| Угол наклона проволоки (проволока к заготовке) | 1. При однопроволочной сварке проволока расположена перпендикулярно заготовке 2. Когда проволока наклонена вперед, проплавление неглубокое, шов широкий, подходит для сварки тонких пластин Когда сварочная проволока наклонена назад, проплавление и высота превышения увеличиваются, ширина шва значительно уменьшается, а формирование шва происходит плохо; обычно используется только в качестве ведущей сварочной проволоки при многопроволочной сварке. |  |

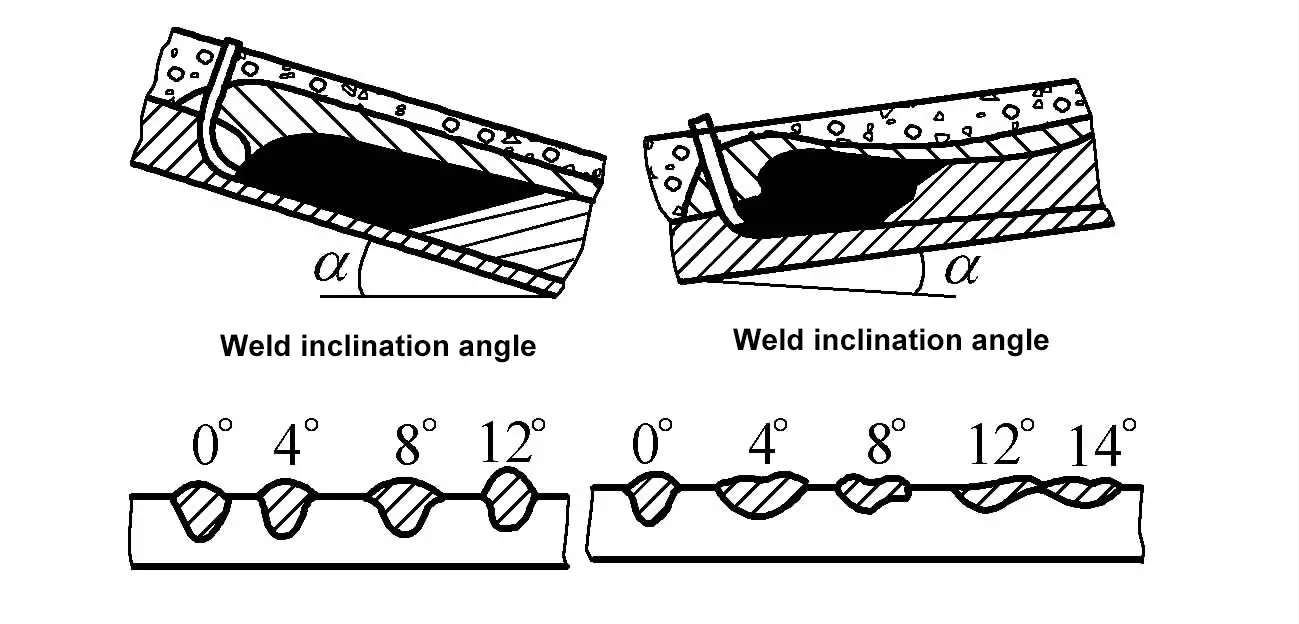

| Угол наклона сварного шва | 1. При сварке на подъеме проплавление и избыточная высота велики, ширина шва узкая, а когда угол подъема слишком велик, избыточная высота слишком велика и легко вызывает подрезку. 2. При сварке на спуске проплавление и высота превышения уменьшаются, ширина шва увеличивается, а чрезмерный угол наклона может привести к недостаточному проплавлению и переполнению шва. |  |

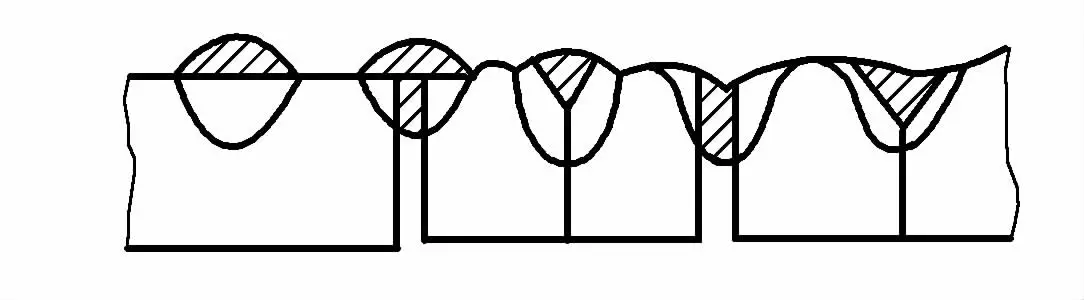

| Монтажный зазор и угол паза | При увеличении монтажного зазора и угла наклона канавки при прочих неизменных условиях высота превышения h уменьшается, а глубина проплавления H увеличивается, при этом толщина сварки h + H остается примерно неизменной. |  |

| Толщина и зернистость слоя флюса | 1. Если слой флюса слишком тонкий, дуга обнажается, защита дуги плохая, и легко образуются поры или трещины; если слишком толстый, сварной шов становится более узким, и коэффициент формирования шва снижается. 2. При сварке тонких листов тонкой сварочной проволокой, если частицы флюса слишком велики, дуга нестабильна, а поверхность шва неровная; если частицы малы, поверхность шва гладкая и хорошо сформированная. | - |

① Коэффициент плавления: При сварке плавлением процентное содержание основного материала, который расплавляется в металле шва.

② Коэффициент формирования сварного шва: При сварке плавлением отношение толщины сварного шва к расчетной толщине шва в поперечном сечении за один проход сварки.

③ Скорость осаждения: Количество металла, осаждаемого на заготовку в единицу времени в процессе осаждения (кг/ч).

5. Метод работы дуговой сварки под флюсом

(1) Метод односторонней сварки для стыковых соединений

1) Односторонняя сварка с двухсторонним формированием.

① Метод флюсовой подложки.

Флюсовая подложка оказывает определенное давление на обратную сторону заготовки, помогая формировать сварной шов. Параметры дуговой сварки под флюсом для односторонней сварки с двухсторонним формированием на флюсовой подложке приведены в таблице 5-38. Поскольку во время сварки флюс всегда должен находиться в тесном контакте с заготовкой, а формирование обратной стороны шва трудно стабилизировать, чтобы предотвратить зависание шва и неплотное прилегание подложки, ее обычно прижимают с помощью прижимной рамки, электромагнитной платформы и т. д.

Таблица 5-38 Параметры сварки для односторонней сварки с двухсторонним формированием на флюсовой подложке при дуговой сварке под флюсом

| Толщина заготовки/мм | Монтажный зазор/мм | Диаметр сварочной проволоки/мм | Сварочный ток/А | Напряжение дуги/В | Скорость сварки/(м/ч) | Давление флюсовой прокладки/МПа |

| 2 | 0 ~1.0 | 1.6 | 120 | 24 - 28 | 43.5 | 8 |

| 3 | 0 ~1.5 | 2~3 | 275~300 400~425 | 28~30 25~28 | 44.7 | 8 |

| 4 | 0~1.5 | 2~4 | 375~400 525~550 | 28~30 | 40, 50 | 10~15 |

| 5 | 0 ~2.5 | 2~4 | 425~450 575~625 | 32~34 28~32 | 35, 46 | 10~15 |

| 6 | 0~3.0 | 2~4 | 475, 600 ~650 | 32~34 28~32 | 30, 40.5 | 10~15 |

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 37 | 10~15 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 34 | 10 ~15 |

Метод медной накладки и метод флюсо-медной накладки.

При сварке тонких листов толщиной 4 мм и менее монтажные зазоры можно не заполнять и сваривать непосредственно на медной подложке, чтобы получить одностороннюю сварку и двухстороннее формирование. При сварке более толстых листов для улучшения условий формирования обратной стороны часто используется метод флюсо-медной подкладки.

В это время заготовка не имеет скоса, оставляется соответствующий монтажный зазор, а затем в шов равномерно наносится флюс для сварки. Во время сварки заготовка должна быть плотно прижата к медной опорной пластине. Параметры сварки для односторонней стыковой сварки на медной подложке с флюсом см. в таблице 5-39.

Таблица 5-39 Параметры сварки для односторонней стыковой сварки на медной подложке с флюсом.

| Тип медной опорной пластины | Толщина стального листа /мм | Монтажный зазор /мм | Диаметр сварочной проволоки /мм | Сварочный ток /А | Напряжение дуги /V | Скорость сварки /(см/мин) | Размер паза медной опорной пластины /мм | ||

| b | h | r | |||||||

| 3 | 2 | 3 | 380~420 | 27~29 | 78.3 | 10 | 2.5 | 7 |

| 4 | 2~3 | 4 | 450~500 | 29 ~31 | 68 | ||||

| 5 | 2~3 | 4 | 520~560 | 31~33 | 63 | ||||

| 6 | 3 | 4 | 550~600 | 33~35 | 63 | ||||

| 7 | 3 | 4 | 640~680 | 35~37 | 58 | 12 | 3 | 7.5 | |

| 8 | 3~4 | 4 | 680~720 | 35~37 | 53.3 | ||||

| 9 | 3~4 | 4 | 720~780 | 36~38 | 46 | 14 | 3.5 | 9.5 | |

| 10 | 4 | 4 | 780~820 | 38~40 | 46 | ||||

| 12 | 5 | 4 | 850~900 | 39~41 | 38 | 18 | 4 | 12 | |

| 14 | 5 | 4 | 880~920 | 39 ~41 | 36 | ||||

Электромагнитная платформа с методом флюсовой площадки.

Для стыковых соединений пластин толщиной менее 14 мм возможна односторонняя сварка с полным проплавлением. При толщине более 14 мм необходимо использовать скос или зазор. Зазор 5~6 мм позволяет выполнять сварку с полным проплавлением на 20 мм без скоса.

Следует отметить, что фаска предназначена не только для увеличения величины однопроходного проплавления; она также играет важную роль в контроле степени проплавления и регулировке усиления шва.

Таблица 5-40 Электромагнитная платформа - параметры сварки для односторонней стыковой сварки на флюсовой подкладке

| Толщина пластины/мм | Монтажный зазор/мм | Диаметр проволоки/мм | Сварочный ток/А | Напряжение дуги/В | Скорость сварки/(см/мин) | Тип тока | Частицы флюса на флюсовой площадке | Давление воздуха в шланге флюсовой прокладки /кПа |

| 2 | 0 ~1.0 | 1.6 | 120 | 24~28 | 73 | Постоянный ток (обратное подключение) | Крошечный | 81 |

| 3 | 0~1.5 | 1.6 | 275~300 | 28~30 | 56.7 | AC | Крошечный | 81 |

| 2 | 275~300 | 28~30 | 56.7 | |||||

| 3 | 400~425 | 25~28 | 117 | |||||

| 4 | 0~1.5 | 2 | 375~400 | 28~30 | 66.7 | AC | Крошечный | 101-152 |

| 4 | 525~550 | 28~30 | 83.3 | 101 | ||||

| 5 | 0~2.5 | 2 | 425~450 | 32~34 | 58.3 | AC | Крошечный | 101-152 |

| 4 | 575~625 | 28~30 | 76.7 | 101 | ||||

| 6 | 0~3.0 | 2 | 475 | 32~34 | 50 | AC | Нормальный | 101-152 |

| 4 | 600~650 | 28~32 | 67.5 | |||||

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 61.7 | AC | Нормальный | 101-152 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 56.7 | AC | Нормальный | 101-152 |

④ Флюсование рамы портального пресса методом медных накладок.

На поперечной балке рамы портального пресса расположено несколько цилиндров. После подачи сжатого воздуха цилиндры приводят в действие зажимное устройство для прижатия заготовки к медно-флюсовой подложке для сварки. После сварки цилиндры приводят в действие зажимное устройство через трехходовой клапан, чтобы поднять и снять заготовку.

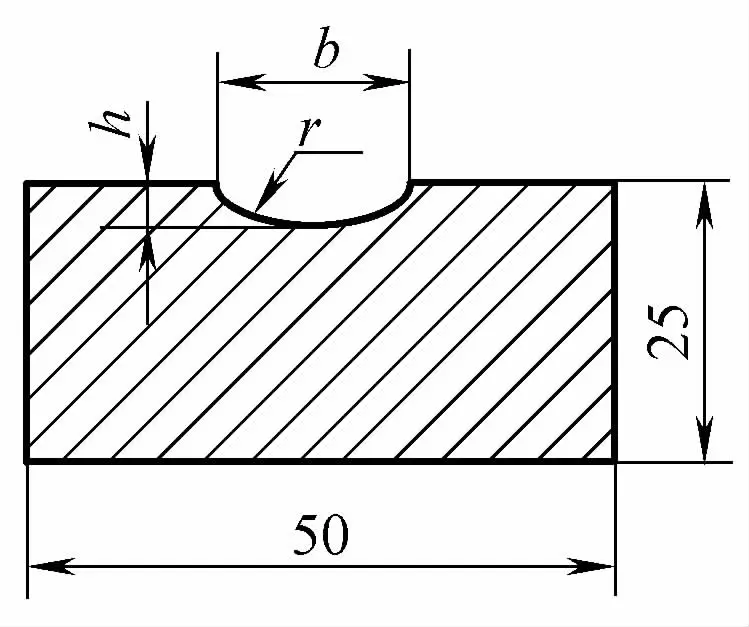

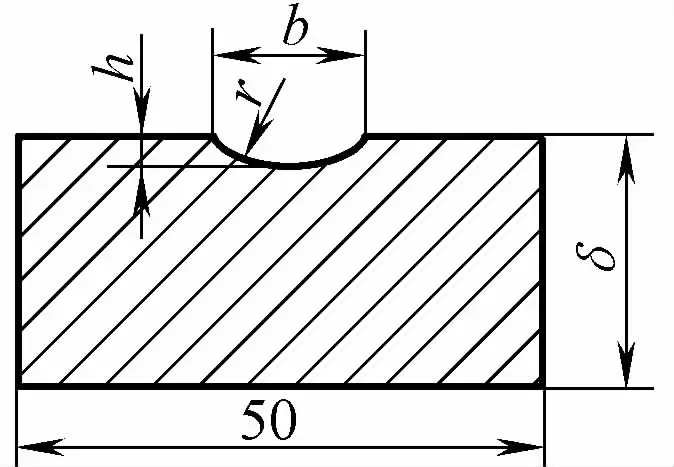

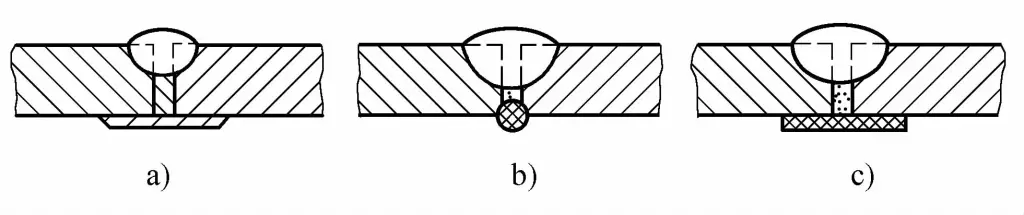

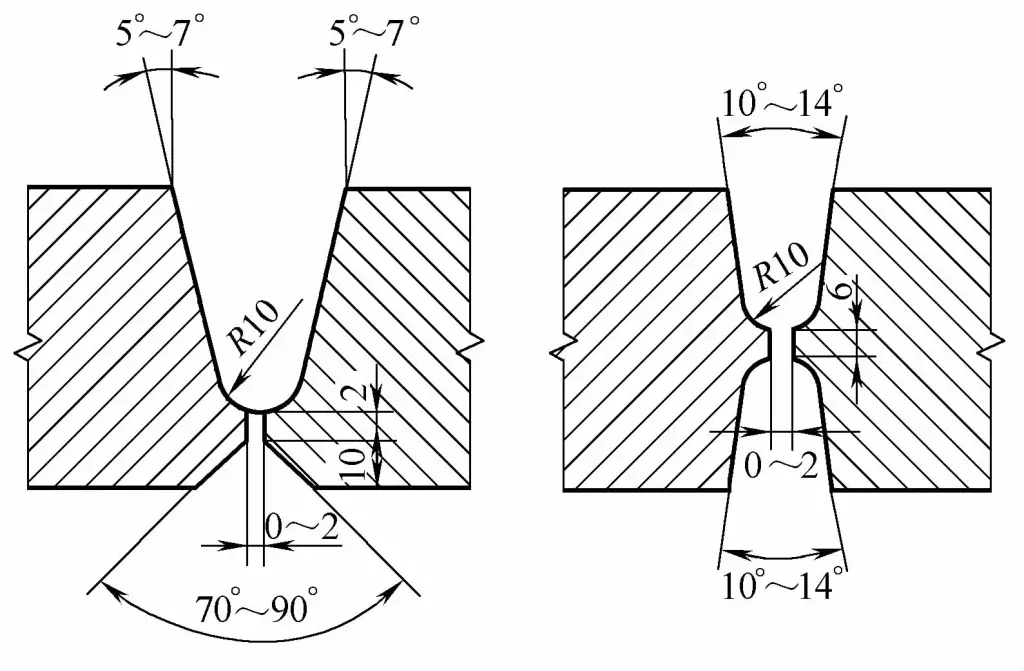

В устройстве формирования обратной стороны сварного шва используется медная накладка с флюсом, а на медной накладке имеется формующая канавка для обеспечения формирования обратной стороны. Форма поперечного сечения формующей канавки медной накладки показана на рисунке 5-44, а размеры поперечного сечения медной накладки с флюсом приведены в таблице 5-41.

Таблица 5-41 Размеры поперечного сечения флюсовой медной прокладки (единицы измерения: мм)

| Толщина сварного шва | Ширина медной площадки | Толщина медной прокладки | Ширина канавки b | Глубина канавки h | Радиус кривизны канавки r |

| 4~6 | 50 | 10 | 10 | 2.5 | 7 |

| 6~8 | 50 | 12 | 12 | 3 | 7.5 |

| 8 ~10 | 50 | 14 | 14 | 3.5 | 9.5 |

| 12 ~14 | 50 | 18 | 18 | 4 | 12 |

Очистите зону сварки, используйте ролики конвейера на сварочной платформе для подачи сварного изделия для сборки, оставьте определенный монтажный зазор и совместите осевую линию зазора с осевой линией формирующего паза, приварите пластину начала дуги и пластину вывода с обоих концов шва, опустите портал для прижатия сварного изделия, затяните медную накладку, равномерно заполните формирующий паз медной накладки тонким сварочным флюсом перед сваркой, а затем выполните сварку в соответствии с установленными параметрами сварки. См. таблицу 5-42 для параметров сварки медной подкладки с флюсом на прижимной раме портала.

Таблица 5-42 Параметры сварки медных накладок в портальной прижимной раме с потоком

| Толщина сварного шва /мм | Монтажный зазор/мм | Диаметр проволоки/мм | Сварочный ток/А | Сварочное напряжение/В | Скорость сварки/(м/ч) |

| 3 | 2 | 3 | 380 ~ 420 | 27~29 | 47 |

| 4 | 2~3 | 4 | 450 ~ 500 | 29 ~31 | 40. 5 |

| 5 | 2~3 | 4 | 520 ~ 560 | 31~33 | 37.5 |

| 6 | 3 | 4 | 550 ~ 600 | 33~35 | 34.5 |

| 7 | 3 | 4 | 640 ~ 680 | 35~37 | 32 |

| 8 | 3~4 | 4 | 680 ~ 720 | 36~38 | 27.5 |

| 9 | 3~4 | 4 | 720 ~ 780 | 38~40 | 27.5 |

| 10 | 4 | 4 | 780~820 | 39 ~41 | 23 |

| 12 | 5 | 4 | 850 ~900 | 39 ~41 | 22 |

| 14 | 6 | 4 | 880~920 | 39 ~41 | 21.5 |

⑤ Метод термореактивной флюсовой прокладки.

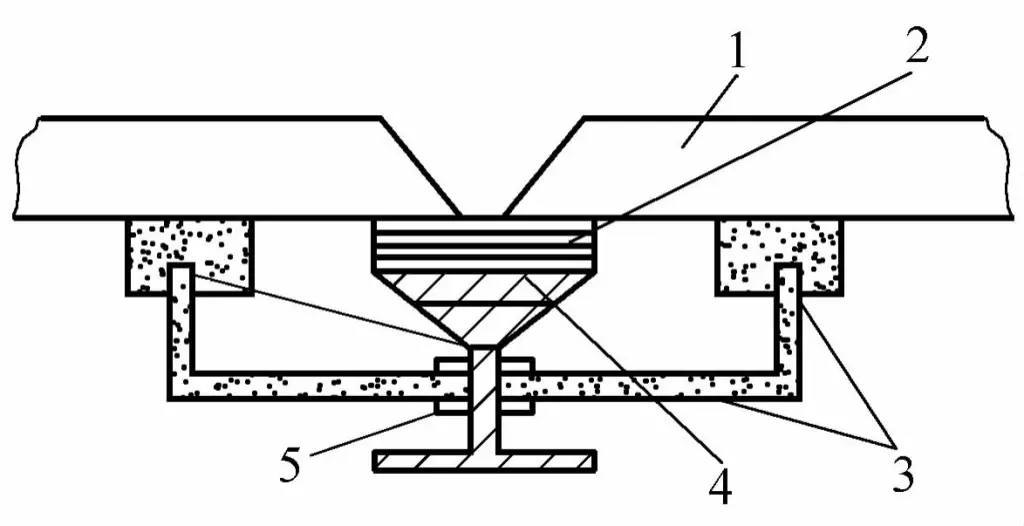

Термореактивный флюс изготавливается путем добавления определенной доли термореактивных веществ в общий флюс. При нагревании он превращается в подложку с определенной жесткостью, надежно поддерживающую расплавленный металл ванны и способствующую формированию сварного шва с обратной стороны. Флюсовая подложка имеет двустороннюю клейкую ленту для легкого монтажа подложки и фитинг. Во время работы он также может быть закреплен на заготовке с помощью магнитных зажимов, как показано на рисунке 5-45.

1-заготовка

2-Термоплавкая флюсовая прокладка

3-Магнит

4-опорная пластина

5 - Регулировочный винт

При использовании этого типа флюса заготовки обычно имеют V-образную (с тупым краем) канавку. Для повышения производительности внутри канавки можно укладывать порошок ферросплава определенной высоты. Поскольку на этот процесс минимально влияют структура, положение и размер заготовки, он имеет широкие перспективы применения. Параметры сварки термореактивным флюсом под флюсом под флюсом см. в таблице 5-43.

Таблица 5-43 Параметры дуговой сварки под флюсом с термореактивным покрытием

| Толщина заготовки/мм | V-образная канавка | Последовательность сварки | Сварочный ток/А | Напряжение дуги/В | Скорость сварки / (м/ч) | Толщина металлического порошка / мм | |

| Угол (°) | Зазор/мм | ||||||

| 9 | 50 | 0~4 | 1 | 720 | 34 | 18 | 9 |

| 12 | 50 | 0~4 | 1 | 800 | 34 | 18 | 12 |

| 16 | 50 | 0~4 | 1 | 900 | 34 | 15 | 16 |

| 20 | 50 | 0~4 | 1 | 850 | 34 | 15 | 15 |

| 2 | 820 | 36 | |||||

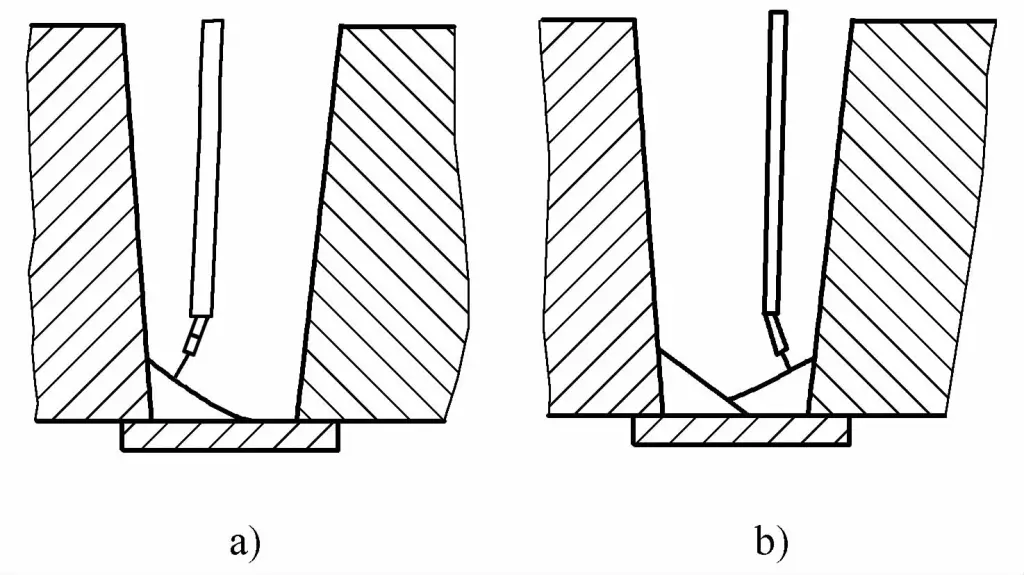

2) Односторонняя сварка с подложкой и замковым соединением.

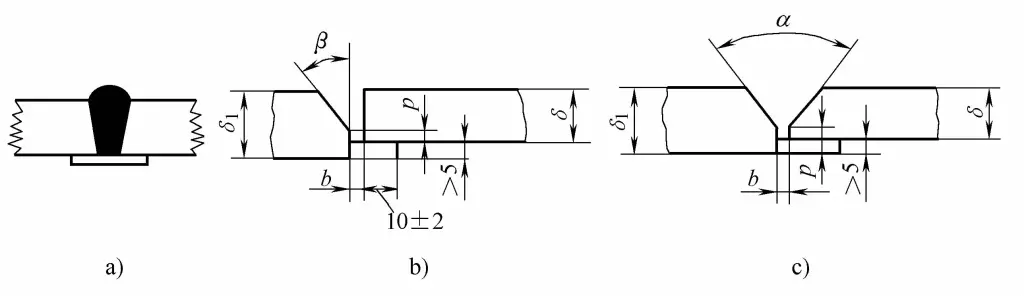

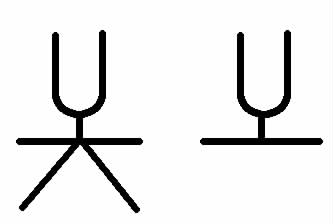

Если структура заготовки или технологическое оборудование ограничивают применение односторонней сварки с двусторонним формированием, можно использовать одностороннюю сварку с подкладной планкой или замковым соединением, как показано на рис. 5-46. Материал подложки должен быть таким же, как и заготовка. При монтаже подложки она должна плотно прилегать к заготовке с зазором менее 1 мм для предотвращения дефектов сварки. Параметры сварки односторонней дуговой сваркой под флюсом с подкладной планкой см. в таблице 5-44.

a) Односторонняя сварка с подложкой

b), c) Форма канавки замкового соединения при односторонней сварке

β =20°~ 40° b=2~5mm P=0~4mm α=20°~40° b=2~5mm P=2~5mm

Таблица 5-44 Параметры сварки для односторонней дуговой сварки под флюсом с подложкой

| Толщина сварного шва/мм | Монтажный зазор/мм | Диаметр сварочной проволоки/мм | Сварочный ток/А | Сварочное напряжение/В | Скорость сварки/(м/ч) | Размер опорной пластины/(мм×мм) |

| 2 | 0.7 | ф3 | 270~300 | 23~27 | 82 | 1×12 |

| 2.5 | 0.7 | ф3 | 270~300 | 23~27 | 75 | 1.5 x15 |

| 3 | 0.7 | ф3 | 270~300 | 23~27 | 60 | 1.5×15 |

| 4 | 0.7 | ф4 | 560~600 | 37~40 | 45 | 2×20 |

| 6 | 0.8 | ф4 | 680~720 | 35~37 | 45 | 3×25 |

Односторонняя сварка с подкладной пластиной обычно используется для сварки баллонов малого диаметра (например, баллонов для сжиженного газа), а также для сварки окружного шва трубопроводов среднего и низкого давления.

3) Односторонняя сварка других методы сварки для прохождения корня.

Означает одностороннюю сварку с использованием дуговой сварки в защитной оболочке или в газовой среде для корневого прохода, за которым следует дуговая сварка под флюсом. Как правило, толщина корневого слоя должна быть более 6 мм для предотвращения прожога при дуговой сварке под флюсом.

(2) Метод двусторонней сварки для стыковочных соединений

1) Двухсторонняя сварка с флюсовой подложкой.

Двухсторонняя сварка с подложкой флюса - наиболее широко используемый метод стыковой сварки под флюсом, подходящий для сварки средних и толстых листов. Как правило, первая сторона шва накладывается на флюсовую подложку, а при переворачивании для сварки другой стороны для обеспечения проплавления можно использовать строжку угольной дугой или другие методы механической обработки для надлежащей очистки корня шва. Параметры двусторонней сварки с подложкой под флюс см. в таблице 5-45.

Таблица 5-45 Параметры сварки для двусторонней сварки с подложкой под флюсом

| Толщина заготовки/мм | Совместная форма | Диаметр проволоки/мм | Сварочный ток/А | Напряжение дуги/В | Скорость сварки/(м/ч) |

| 6 |  | 4 | 400 ~ 500 | 29 ~32 | 38~42 |

| 8 |  | 4 | 450 ~550 | 30 ~32 | 36 ~40 |

| 10 |  | 4 | 550 ~ 650 | 32~34 | 36 ~40 |

| 12 |  | 2 | 600 ~700 | 34~36 | 36 ~40 |

| 14 |  | 5 | 700 ~ 800 | 36 ~38 | 30~34 |

| 16 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| 25 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| >40 |  | 5 | 700 ~ 800 | 36~38 | 30 ~34 |

Примечание: Материал свариваемой детали - углеродистая сталь. При сварке низколегированной высокопрочной стали ток должен быть уменьшен примерно на 10%. Подробные размеры формы канавки соответствуют правилам GB/T 985.2-2008.

2) Временный процесс подложки методом двусторонней сварки.

Функция временной технологической подложки заключается в поддержке флюса, залитого в зазор. При сварке прямых швов в качестве подложки используется стальная полоса толщиной 3~4 мм и шириной 30~50 мм, также можно использовать асбестовую веревку или доску. Перед сваркой первой стороны необходимо оставить определенный зазор, чтобы обеспечить поступление мелкозернистого флюса.

После сварки первой стороны переверните заготовку и удалите опору, флюс в зазоре и шлаковую оболочку в корне шва, затем приступайте к сварке второй стороны. Параметры сварки для двусторонней сварки методом флюсовой подкладки см. в табл. 5-45. Различные формы временных технологических подкладок показаны на рисунке 5-47.

a) Накладка из тонкой стальной ленты

b) Асбестовая веревочная прокладка

c) Асбестовая плита

3) Метод подвески - двусторонняя сварка.

При сварке методом подвески не требуется подложка с обратной стороны заготовки, а также вспомогательное оборудование или устройства. Чтобы предотвратить потерю расплавленного металла через зазор или прожог, необходим строгий контроль зазора, и, как правило, при сборке зазор не оставляют или он составляет ≤1 мм.

Параметры сварки на лицевой стороне должны быть меньше, с глубиной проплавления менее половины толщины заготовки; после переворачивания заготовки сваривайте обратную сторону и для обеспечения проплавления соответствующим образом увеличивайте сварочный ток, чтобы глубина проплавления достигла 60%~70% от толщины заготовки. Параметры двухсторонней сварки накладных деталей см. в таблице 5-46.

Таблица 5-46 Параметры двусторонней сварки накладным способом

| Толщина заготовки /мм | Диаметр проволоки /мм | Последовательность сварки | Сварочный ток /А | Напряжение сварки /В | Скорость сварки /(м/ч) |

| 6 | 4 | Прямой | 300~420 | 30 | 34.6 |

| Реверс | 430 ~ 470 | 30 | 32. 7 | ||

| 8 | 4 | Прямой | 440 ~480 | 30 | 30 |

| Реверс | 480 ~530 | 31 | 30 | ||

| 10 | 4 | Прямой | 530~570 | 31 | 27.7 |

| Реверс | 590 ~ 640 | 33 | 27.7 | ||

| 12 | 4 | Прямой | 620~660 | 35 | 25 |

| Реверс | 680~720 | 35 | 24.8 | ||

| 14 | 4 | Прямой | 680~720 | 37 | 24.6 |

| Реверс | 730 ~ 770 | 40 | 22. 5 | ||

| 15 | 5 | Прямой | 800 ~ 850 | 34~36 | 38 |

| Реверс | 850 ~ 900 | 36~38 | 26 | ||

| 17 | 5 | Прямой | 850 ~ 900 | 35~37 | 36 |

| Реверс | 900 ~ 950 | 37~39 | 24 | ||

| 18 | 5 | Прямой | 850 ~ 900 | 36~38 | 36 |

| Реверс | 900 ~ 950 | 38~40 | 24 | ||

| 20 | 5 | Прямой | 850 ~ 900 | 36~38 | 35 |

| Реверс | 900 ~1000 | 38~40 | 24 | ||

| 22 | 5 | Прямой | 900 ~ 950 | 37~39 | 32 |

| Реверс | 1000 ~1050 | 38~40 | 24 |

4) Стыковая сварка толстых листов.

При большой толщине заготовки чаще всего используется многослойная сварка. Поперечное сечение сварочной бусины составляет всего 70% от общего метода дуговой сварки под флюсом, а краевая сварочная бусина должна быть направлена по касательной к скосу для сплавления и соответствующим образом формировать вогнутый плавный переход. При сварке поверхности покрытия можно сначала сварить боковые стороны скоса, затем приварить среднюю сварную фаску или последовательно покрыть поверхность в виде полосы.

Форма канавки для стыковой сварки толстых листов. Для сварных швов толщиной 22~36 мм обычно используются V-образные (с тупым краем) или X-образные (с тупым краем) канавки. Для сварных соединений толщиной >38 мм рекомендуется использовать U-образные (с тупым краем), UV-образные (с тупым краем) или двойные U-образные (с тупым краем) канавки, как показано на рис. 5-48. Лучше всего использовать механическую обработку канавок.

Выбирайте сварочный флюс, который легко удаляет шлак и своевременно восстанавливает его в процессе сварки.

Используйте двухпроходную многослойную сварку с поворотным контактным наконечником при сварке одной проволокой, имеющим определенный угол поворота (≤6°), угол поворота контактного наконечника показан на рис. 5-49; при сварке двумя проволоками передняя проволока поворачивается, а задняя проволока прямая.

Параметры сварки глубокой канавки толстого листа приведены в таблице 5-47.

Таблица 5-47 Параметры сварки глубоких канавок в толстой пластине

| Диаметр проволоки/мм | Сварочный ток/А | Напряжение дуги /V | Скорость сварки /м/ч | |

| AC | Обратная полярность постоянного тока | |||

| 4 | 600 ~700 | 36~38 | 34~36 | 25~30 |

| 5 | 700 ~ 800 | 38~42 | 36~40 | 28 ~32 |

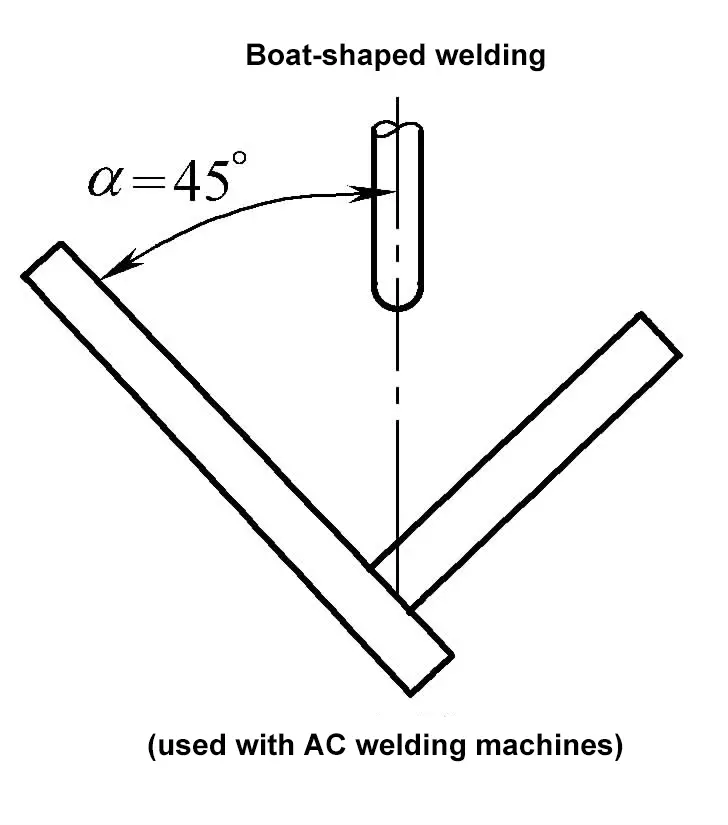

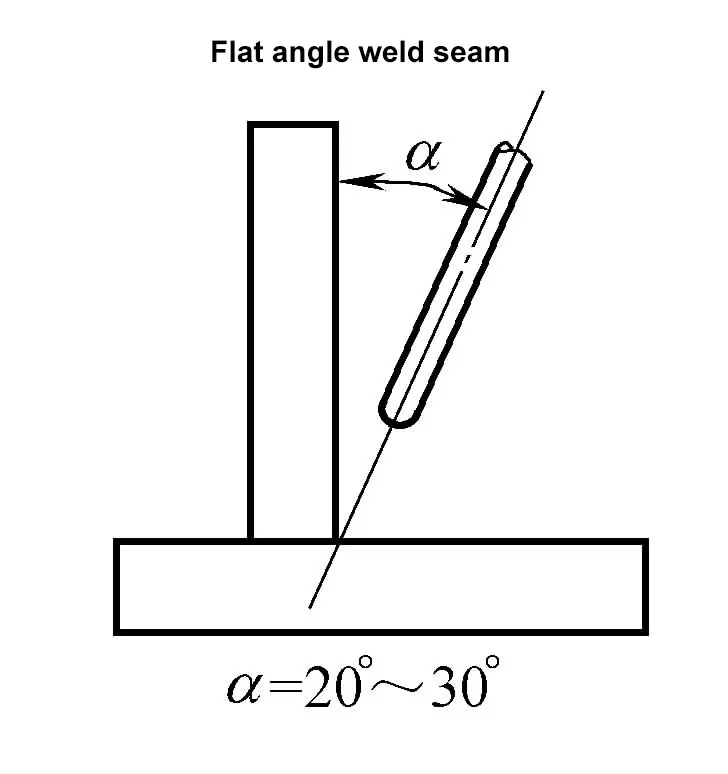

(3) Метод выполнения сварочных работ для сварных швов с галтелью

Т-образные и нахлесточные соединения образуют филейные швы. Можно использовать методы сварки в форме лодочки и сварки под плоским углом, см. таблицу 5-48, где приведены справочные параметры сварки под флюсом для филейных швов. При сварке под плоским углом максимальная длина носка шва должна составлять ≤8 мм, иначе могут возникнуть такие дефекты, как перелив металла и подрез.

Таблица 5-48 Контрольные параметры сварки под флюсом галтельных швов

| Метод сварки | Сварной палец Длина/мм | Диаметр проволоки/мм | Сварочный ток/А | Напряжение дуги/В | Скорость сварки/(см/мин) | Примечание |

| 6 | 2 | 450 ~ 475 | 34 ~36 | 67 | Монтажный зазор <1,5 мм, в противном случае необходимо принять меры для предотвращения потери расплавленного металла |

| 8 | 3 | 550~600 | 34~36 | 50 | ||

| 4 | 575~625 | 34~36 | 50 | |||

| 10 | 3 | 600~650 | 34~36 | 38 | ||

| 4 | 650~700 | 34~36 | 38 | |||

| 12 | 3 | 600~650 | 34~36 | 25 | ||

| 4 | 725~775 | 36~38 | 33 | |||

| 5 | 775~825 | 36~38 | 30 | |||

| 3 | 2 | 200 ~220 | 25~28 | 100 | Сварщик постоянного тока |

| 4 | 2 | 280~300 | 28~30 | 92 | Используйте мелкозернистый флюс HJ431 со сварочным аппаратом переменного тока | |

| 3 | 350 | 28~30 | 92 | |||

| 5 | 2 | 375 ~ 400 | 30~32 | 92 | ||

| 3 | 450 | 28~30 | 92 | |||

| 4 | 450 | 28~30 | 100 | |||

| 7 | 2 | 375~400 | 30~32 | 47 | ||

| 3 | 500 | 30~32 | 80 | |||

| 4 | 675 | 32~35 | 83 |

(4) Метод сварки окружных швов

1) Последовательность сварки:

Как правило, сначала сваривают внутренний окружной шов, затем внешний окружной шов, с нахлестом 30 мм в начальной и конечной точках сварки.

2) Выбор смещения:

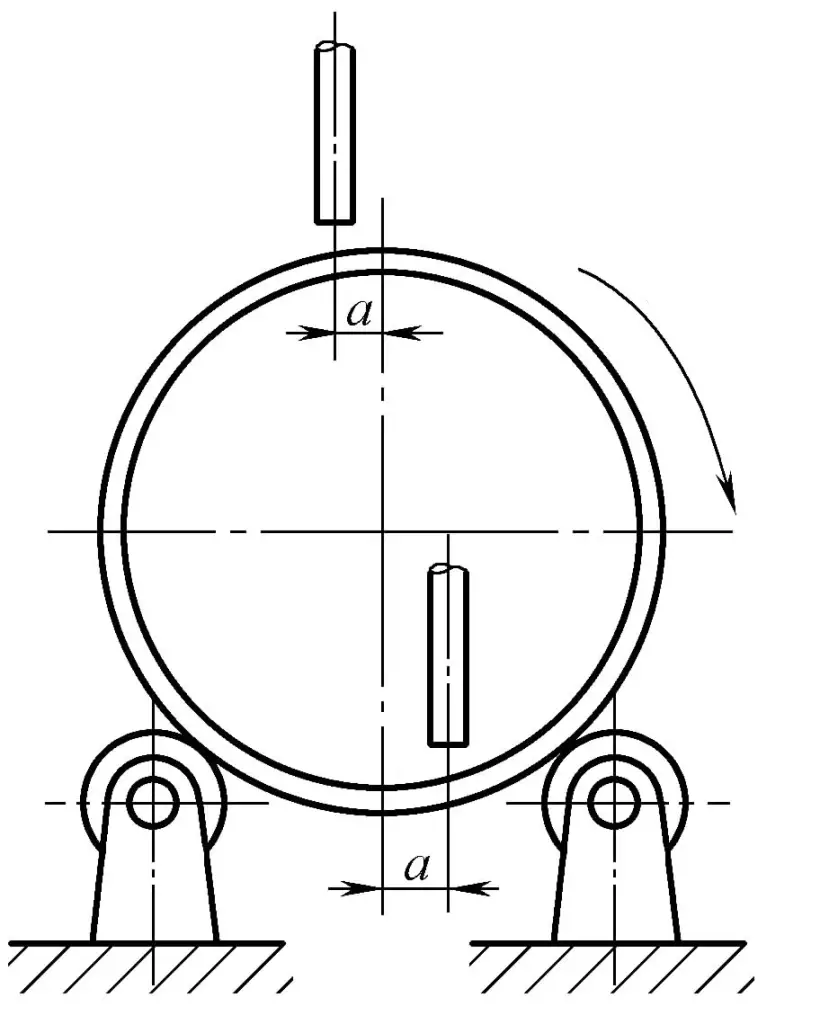

При автоматической сварке окружного шва сварочная проволока должна иметь смещение относительно центра заготовки, противоположное направлению вращения заготовки, как показано на рисунке 5-50, чтобы обеспечить хорошее формирование шва. Оптимальное значение смещения a также должно регулироваться в зависимости от качества формирования шва. Выбор смещения сварочной проволоки приведен в таблице 5-49.

Таблица 5-49 Выбор смещения сварочной проволоки

| Диаметр цилиндра/мм | Смещение а/мм |

| 800~1000 | 20 ~25 |

| <1500 | 30 |

| <2000 | 35 |

| <3000 | 40 |