I. Знание основных процессов

1. Цель маркировки

Маркировка - это операция нанесения на заготовки или полуфабрикаты линий границ обработки в соответствии с требованиями чертежа. Маркировка перед обработкой деталей выполняется в следующих целях:

- Определите положение обработки и припуск каждой обрабатываемой поверхности на заготовке, обеспечив четкие индикаторы обработки для руководства процессом.

- Выявление и устранение заготовок, не соответствующих требованиям чертежа.

- Рационально располагайте материалы на листовом металле, чтобы сэкономить материалы и снизить затраты.

2. Виды маркировки

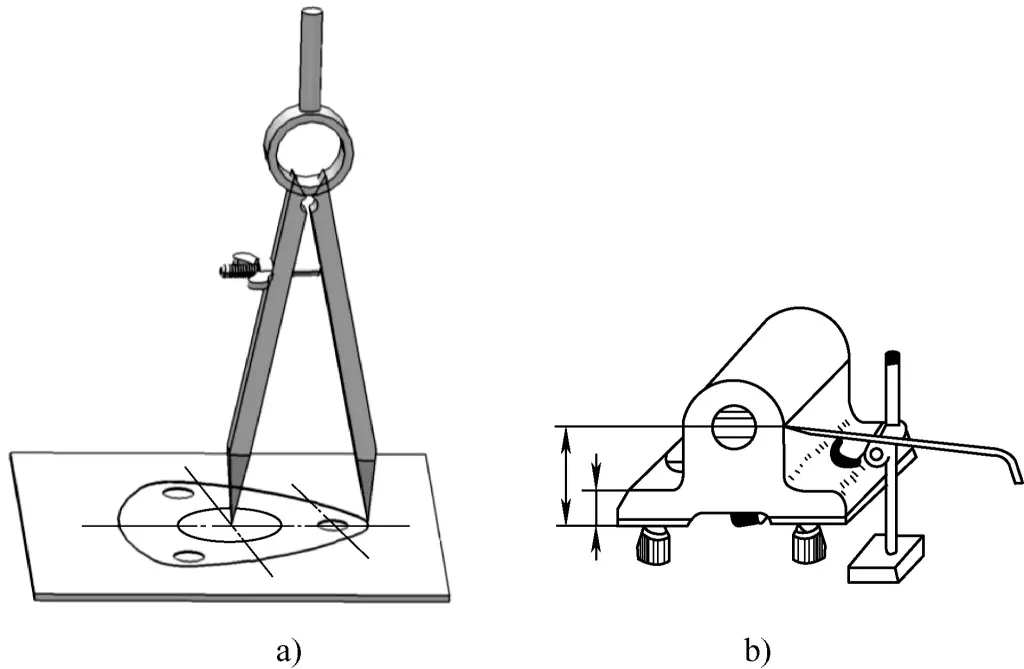

Маркировка подразделяется на маркировку плоскости и трехмерную маркировку. Операция четкого указания линий границ обработки заготовки путем нанесения маркировки только на одну плоскость заготовки называется маркировкой на плоскости, как показано на рис. 1a. Операция четкого указания линий границ обработки заготовки путем нанесения маркировки на несколько поверхностей в разных направлениях заготовки называется трехмерной маркировкой, как показано на рисунке 1b.

a) Маркировка плоскости

б) Трехмерная маркировка

3. Требования к маркировке

- Применяйте разумные методы позиционирования и выравнивания, правильно используйте разметочные инструменты, чтобы обеспечить точность размеченных размеров. Однако следует отметить, что из-за определенной ширины размеченных линий и неизбежных ошибок при использовании разметочных инструментов, а также при измерении и регулировке размеров, размеченные линии не могут быть абсолютно точными. Как правило, точность маркировки может достигать 0,25~0,5 мм.

- Правильно используйте разметочные инструменты, чтобы сделать размеченные линии четкими и однородными.

- Трехмерная маркировка должна обеспечивать перпендикулярность размеченных линий друг другу в направлениях длины, ширины и высоты.

4. Эталонная маркировка и ее выбор

Ссылка на маркировку означает тщательный анализ чертежа детали и выбор одного или нескольких геометрических элементов (линий или поверхностей) на заготовке в качестве основы для маркировки (начальной позиции для маркировки), чтобы более точно и быстро маркировать линии положения обработки других геометрических элементов (линий или поверхностей) на обрабатываемой детали. Такие линии или поверхности называются опорными точками для разметки.

Маркировка всегда должна начинаться с эталона маркировки, и разумный выбор эталона маркировки - это ключ к повышению качества и эффективности маркировки. При выборе эталона маркировки старайтесь, чтобы он соответствовал конструктивному эталону детали, например, выберите в качестве эталона маркировки центральную линию или центральную плоскость главного отверстия.

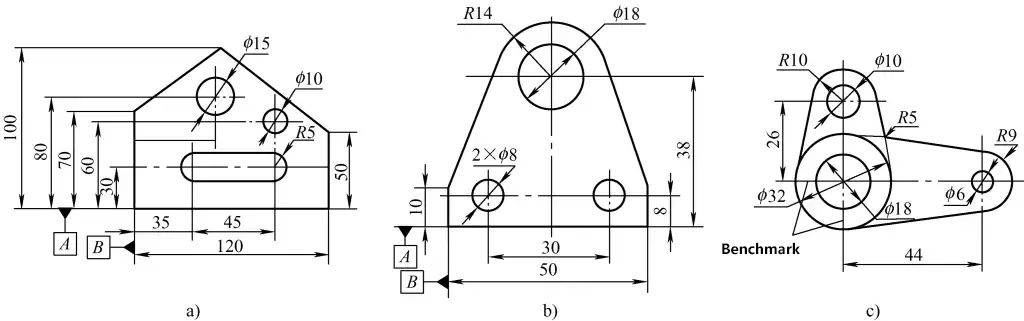

(1) Выбор типа маркировочного эталона для маркировки плоскости

- Используйте две перпендикулярные кромки для разметки, как показано на рис. 2a.

- Используйте один край и одну центральную линию в качестве опорных точек для разметки, как показано на рис. 2b.

- Используйте две перпендикулярные осевые линии в качестве ориентиров для разметки, как показано на рис. 2c.

a) Использование перпендикулярных граней в качестве ориентиров

b) Используя нижний край и осевую линию в качестве ориентиров

c) Использование перпендикулярных осевых линий в качестве ориентиров

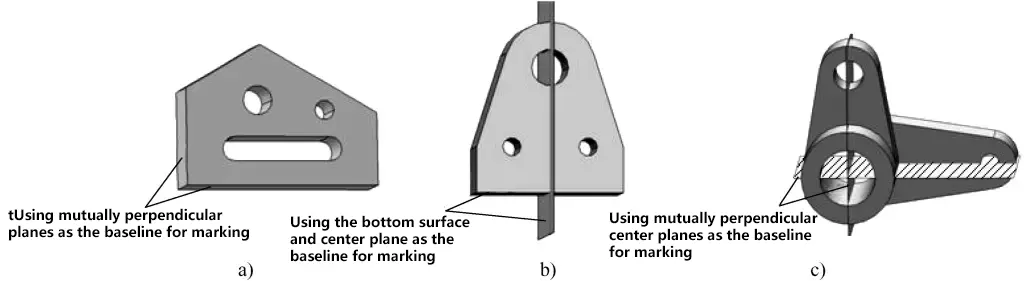

(2) Выбор типа маркировочного эталона для трехмерной маркировки деталей

- Используйте две перпендикулярные плоскости (уже обработанные) в качестве опорных точек для разметки, как показано на рисунке 3a.

- Используйте одну обрабатываемую поверхность и одну воображаемую центральную плоскость в качестве опорных точек для разметки, как показано на рисунке 3b.

- Используйте две перпендикулярные воображаемые центральные плоскости в качестве опорных точек для разметки, как показано на рисунке 3c.

a) Использование двух перпендикулярных плоскостей в качестве ориентиров

b) Используя нижнюю поверхность и центральную плоскость в качестве опорных точек

c) Использование перпендикулярных центральных плоскостей в качестве ориентиров

(3) Конкретное применение ссылок на маркировку

На рисунке 4 показан конкретный метод использования маркировочных ориентиров для трехмерной маркировки. На этом рисунке представлена ситуация, когда маркировочные ориентиры используются для выравнивания деталей и маркировки заготовок в направлениях длины и высоты (здесь - направление ортографической проекции) вилочной детали.

После разметки линий на этой проекционной поверхности ее можно повернуть на 90° и разместить для разметки линий обработки на других проекционных поверхностях (ширина и высота, длина и ширина). Конкретные методы выравнивания и разметки описаны в разделе "Основные операционные навыки".

II. Основные оперативные навыки

1. Методы использования и меры предосторожности для распространенных инструментов для маркировки

Методы использования и меры предосторожности для распространенных инструментов для маркировки приведены в таблице 1.

Таблица 1 Методы использования и меры предосторожности для распространенных инструментов для маркировки

| Название инструмента | Иллюстрация | Способ применения и меры предосторожности | |

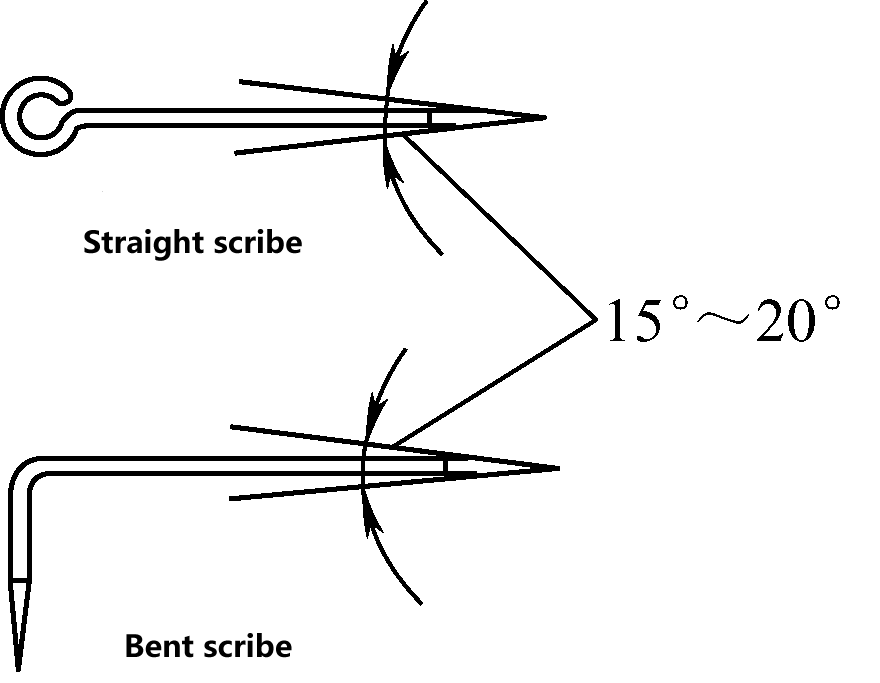

| Писец |  | Скребки с прямой и изогнутой головкой имеют углы конуса 15°~20°. | |

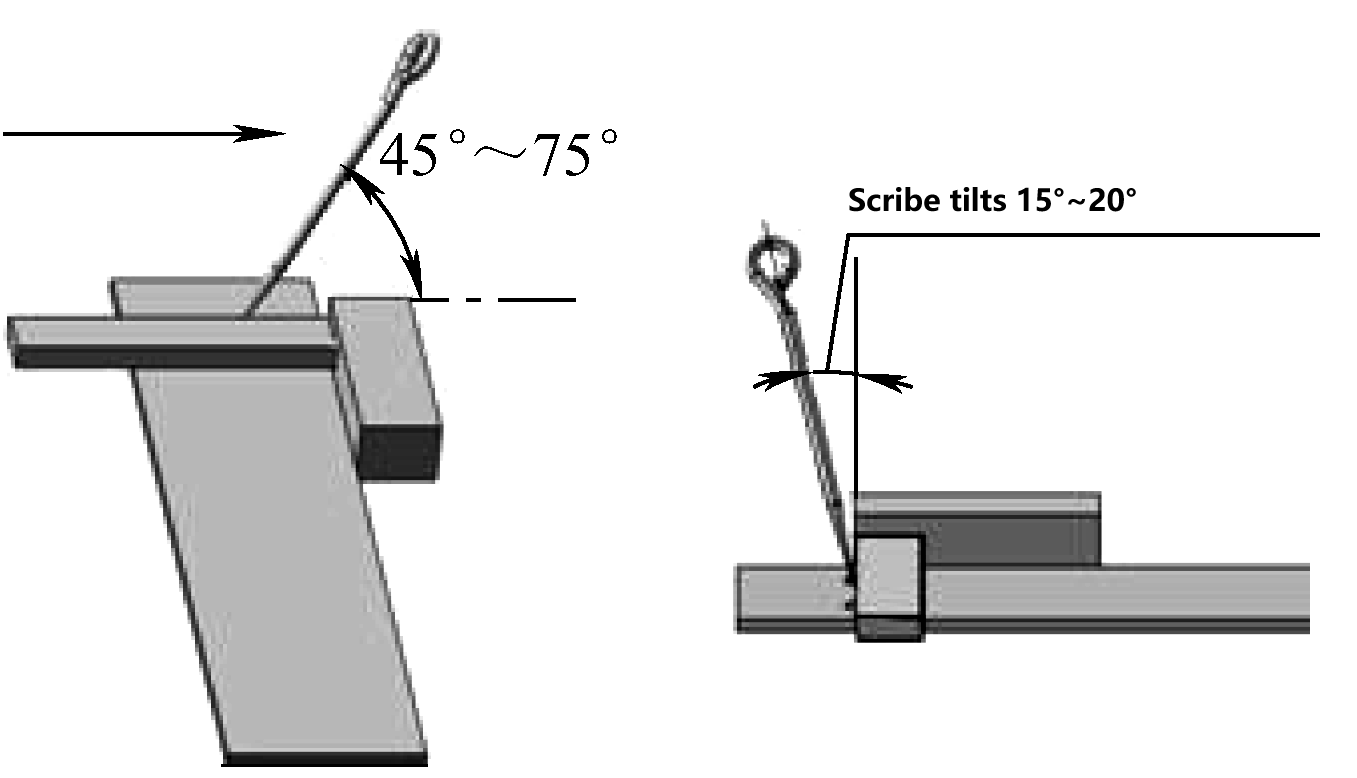

| При черчении по краю направляющего инструмента (например, квадрата, стальной линейки или шаблона) чертилка должна быть наклонена под определенным углом как вперед-назад, так и влево-вправо, а ее наконечник должен быть прижат к краю направляющего инструмента | ||

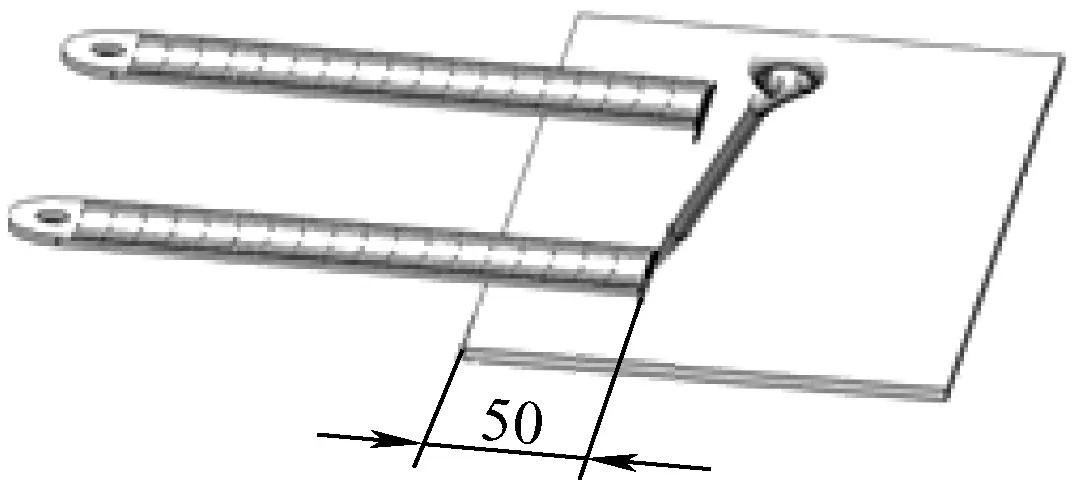

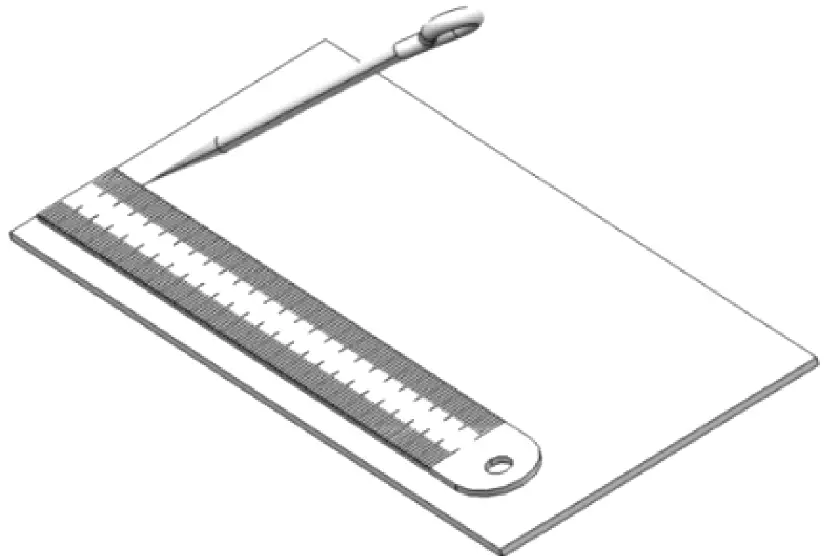

| Стальная линейка |  | Для измерения размеров (например, расстояния между краями в 50 мм, показанного на рисунке) используйте стальную линейку в сочетании с чертилкой. | |

| С помощью стальной линейки в сочетании с чертилкой проведите линии, параллельные боковым сторонам заготовки | ||

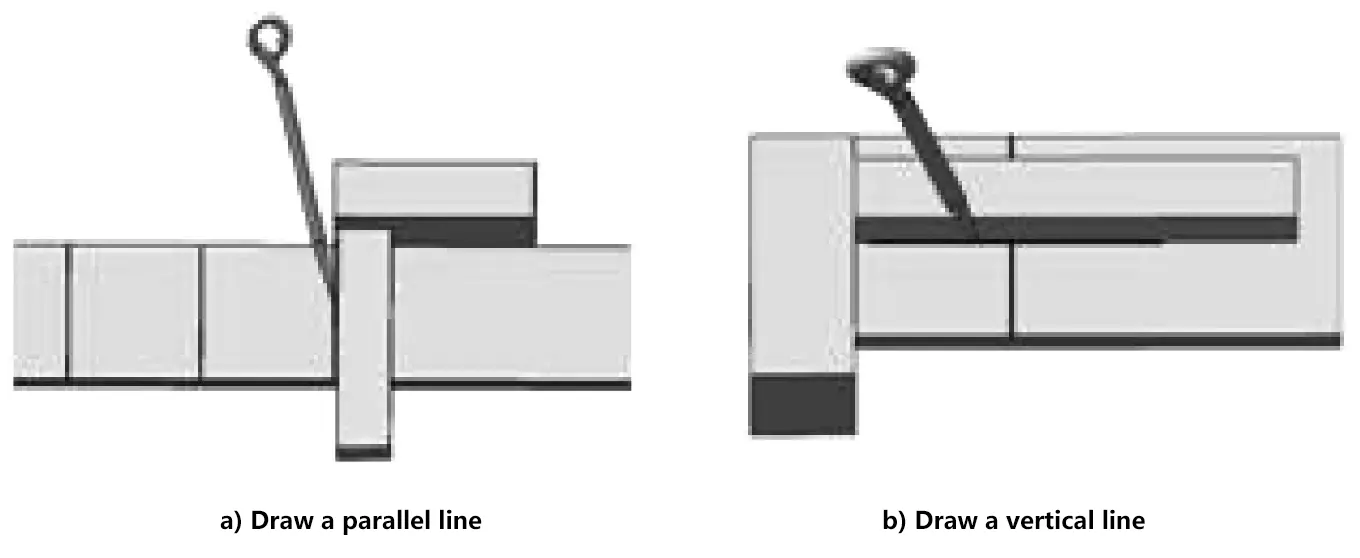

| Квадрат |  | Приложите основание квадрата к опорному краю заготовки и с помощью писчего инструмента проведите параллельные (см. рисунок a) или перпендикулярные (см. рисунок b) линии. | |

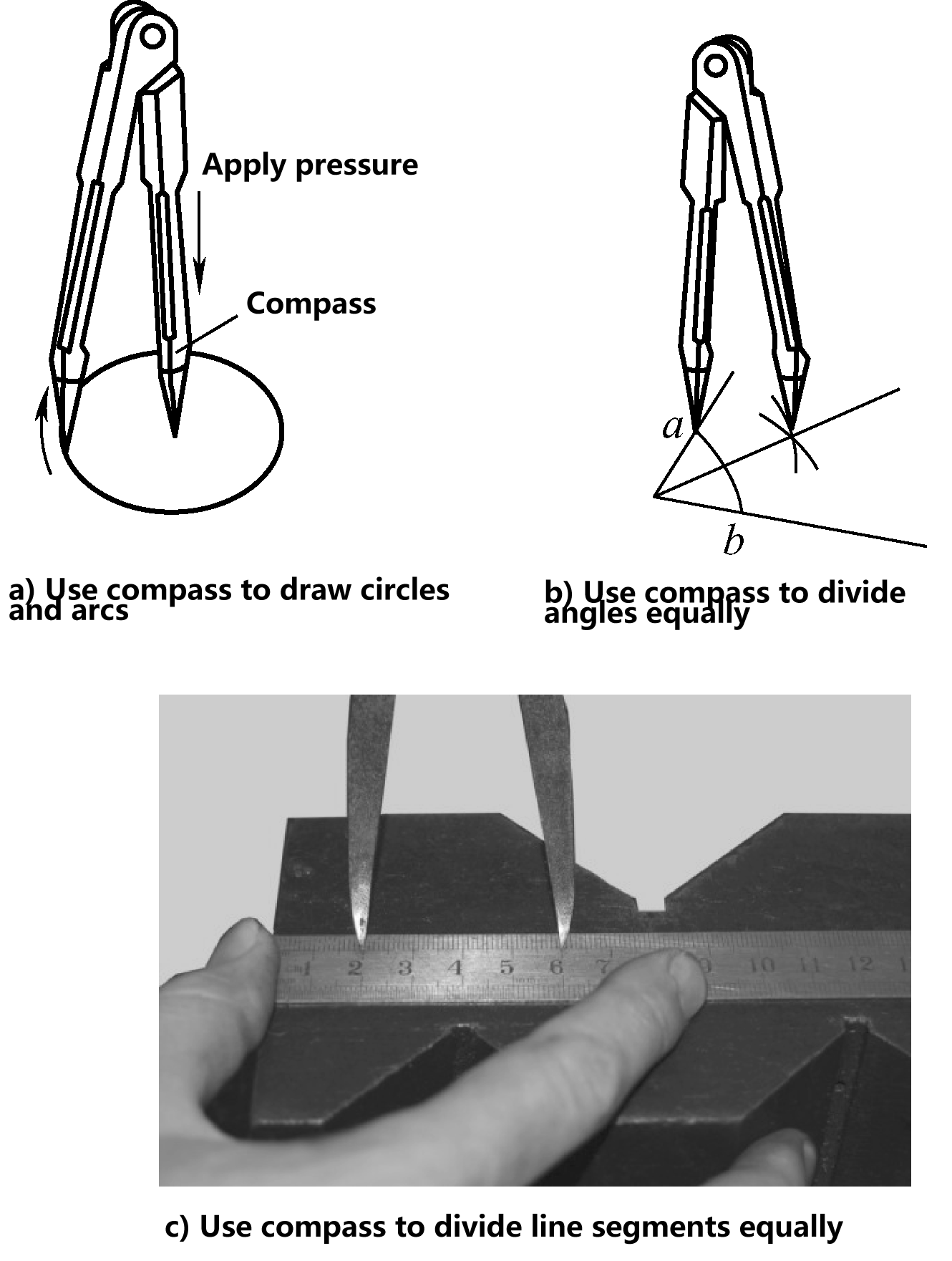

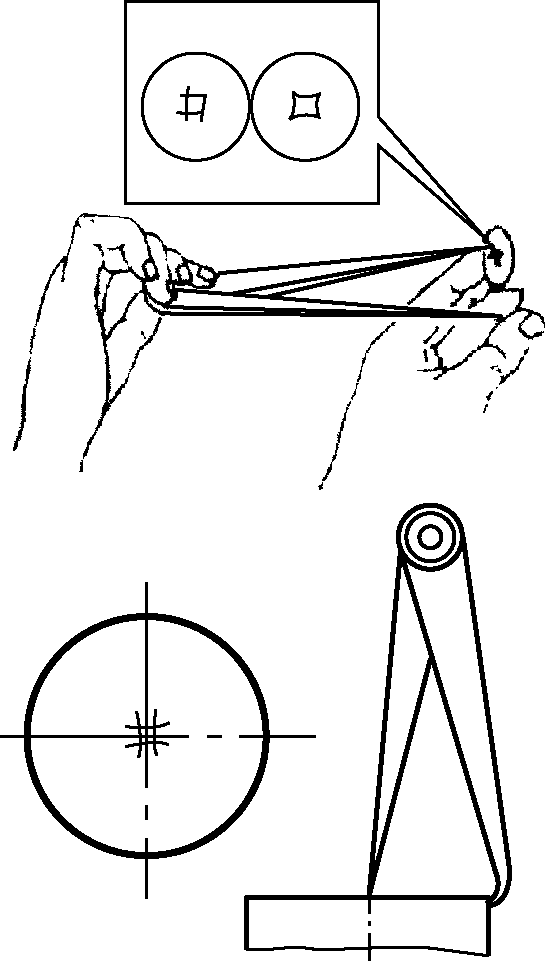

| Разделитель | Общий делитель |  | 1) Как показано на рисунке a, при вычерчивании окружностей и дуг давление должно оказываться на точку делителя, служащую центром вращения; при вычерчивании небольших окружностей и дуг точки делителя должны плотно закрываться; 2) Как показано на рисунке b, используйте делитель для разделения углов; 3) Как показано на рисунке c, измерьте размеры на стальной линейке, а затем с помощью делителя разделите отрезки линий. Обратите внимание, что при измерении размеров необходимо повторить его несколько раз, чтобы избежать ошибок измерения |

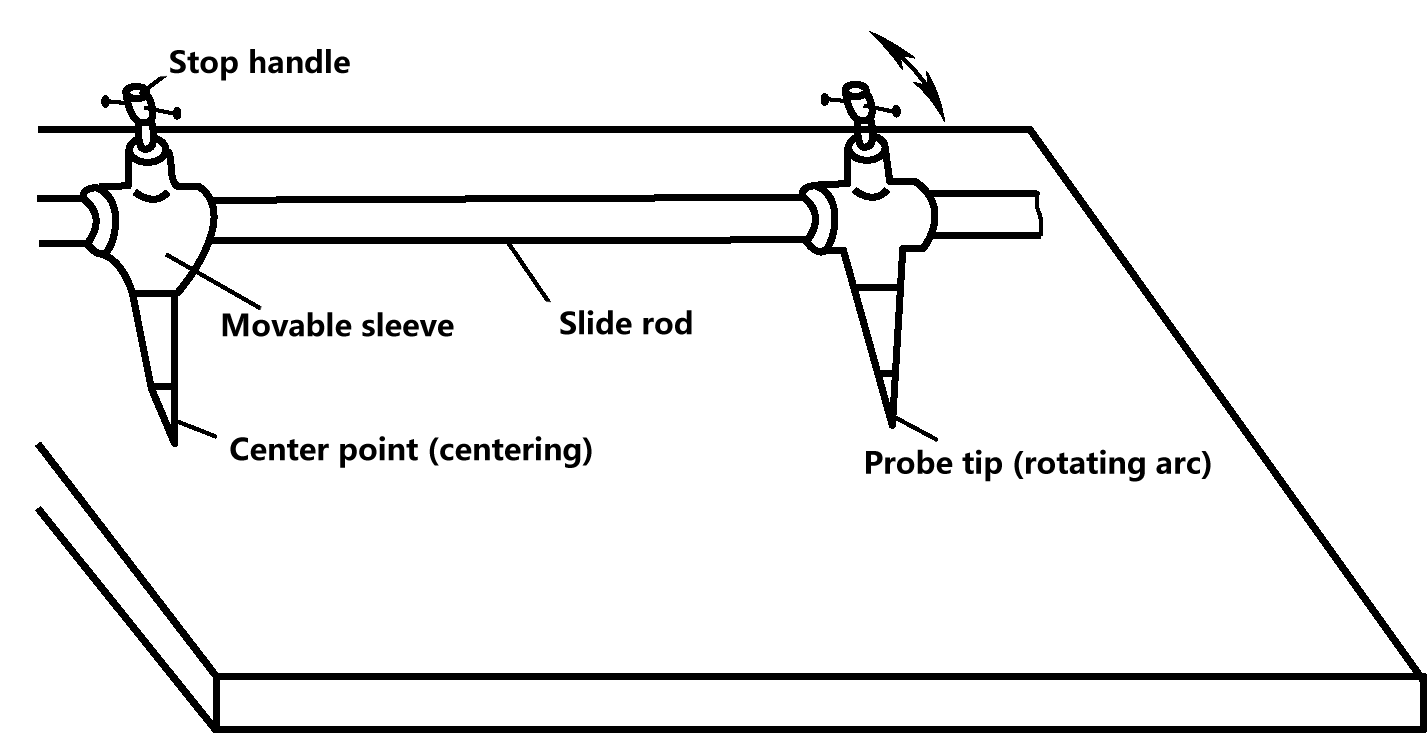

| Длинный делитель |  | Длинные делительные линейки используются в основном для вычерчивания больших окружностей и дуг, измерения больших размеров, деления углов и отрезков прямых и т.д. Определенный размер можно получить, перемещая две ножки компаса на подвижном стержне | |

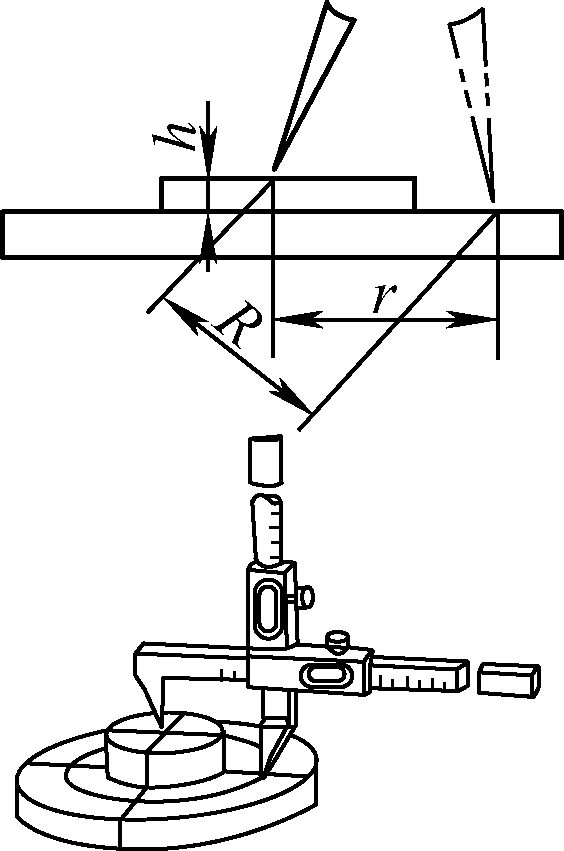

| Измеритель высоты |  | Если при измерении высоты требуется скрайбировать две точки, не лежащие в одной плоскости, например, когда центр находится выше, чем R=√(r2+h2) круговой плоскости, расстояние между двумя точками не равно радиусу вычерчиваемой окружности. В этом случае расстояние между двумя точками следует изменить на R, как показано на рисунке (R - радиус наклонной окружности, r - радиус горизонтальной окружности, h - вертикальное расстояние разности высот между двумя точками). | |

| Пильный блок |  | В основном чертилка используется для определения центра круглых заготовок, также ее можно использовать для проведения параллельных линий. При прочерчивании центра необходимо следить за тем, чтобы расстояние между кончиком изогнутой ножки и торцом заготовки каждый раз было одинаковым, иначе найденный центр будет неточным | |

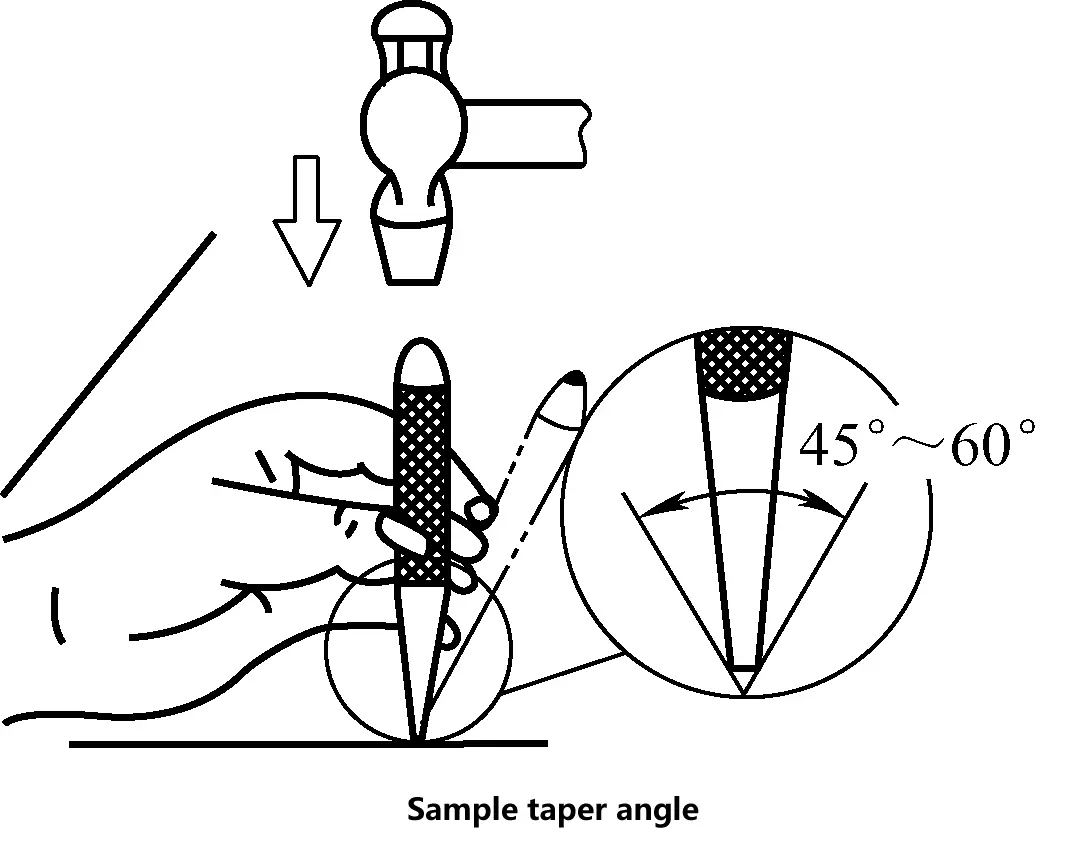

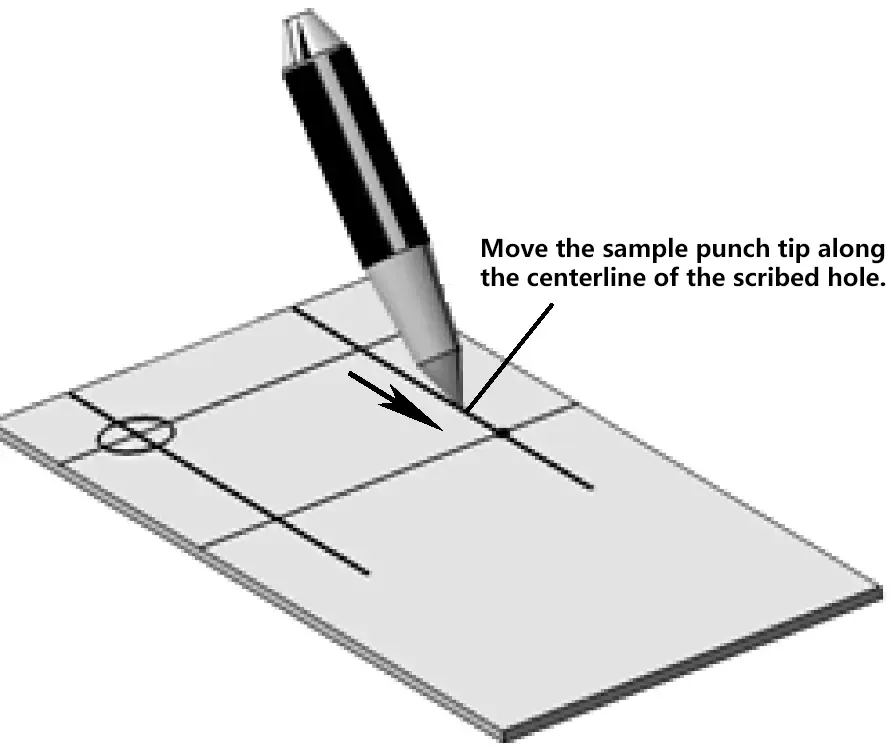

| Центральный пуансон |  | Угол конуса центрального пуансона обычно выбирается в диапазоне 45°~60°. Для сверления угол конуса должен быть больше, а для маркировки после скрайбирования угол конуса должен быть соответственно меньше. | |

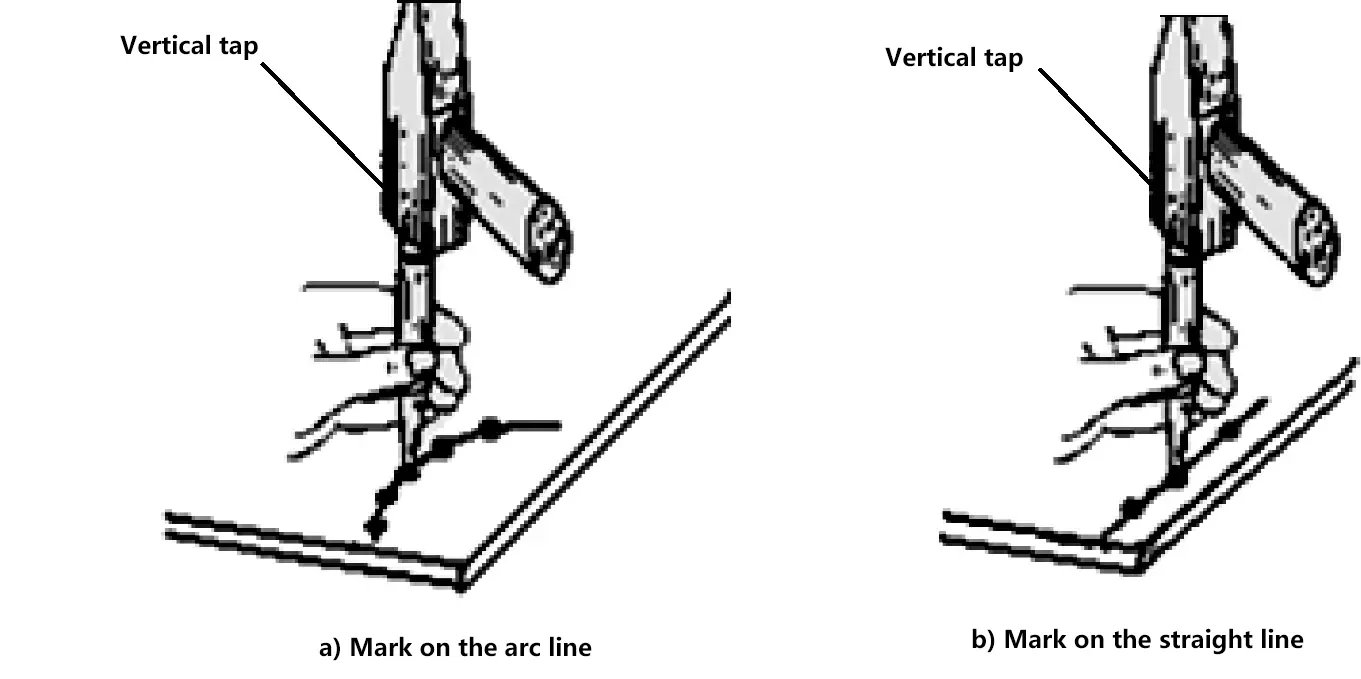

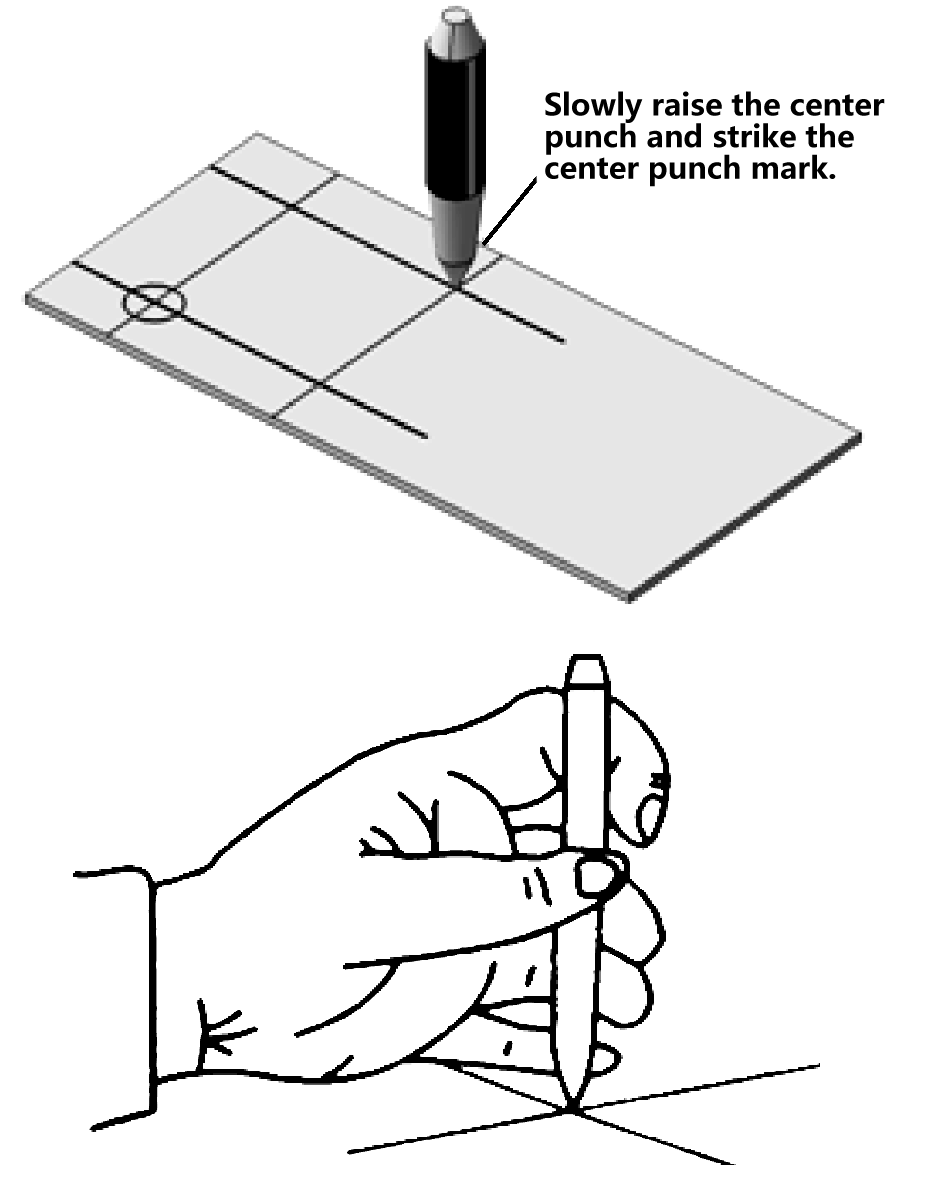

| Делайте небольшие и равномерные отметки центрального пуансона в точках пересечения начерченных линий на заготовке, чтобы исходные линии и точки пересечения можно было найти даже после размытия начерченных линий. Меры предосторожности при нанесении центровых пробойников на линии для разметки заключаются в следующем: 1) Как показано на рисунке a, центральные пуансоны на дуговых линиях должны быть более плотными, т.е. интервалы между центральными пуансонами должны быть меньше 2) Как показано на рисунке b, метки центрального пуансона на прямых линиях могут быть более редкими, т.е. интервалы между метками центрального пуансона могут быть больше 3) Запрещается наносить следы от центровых пуансонов на обрабатываемые поверхности деталей | ||

| Перед сверлением необходимо сделать отметку "центр" в центральной части, чтобы острие сверла в поперечном сечении попало в вогнутую впадину отметки центра. Поэтому положение центральной отметки перед сверлением должно быть как можно более точным, чтобы обеспечить точность положения отверстия во время сверления | ||

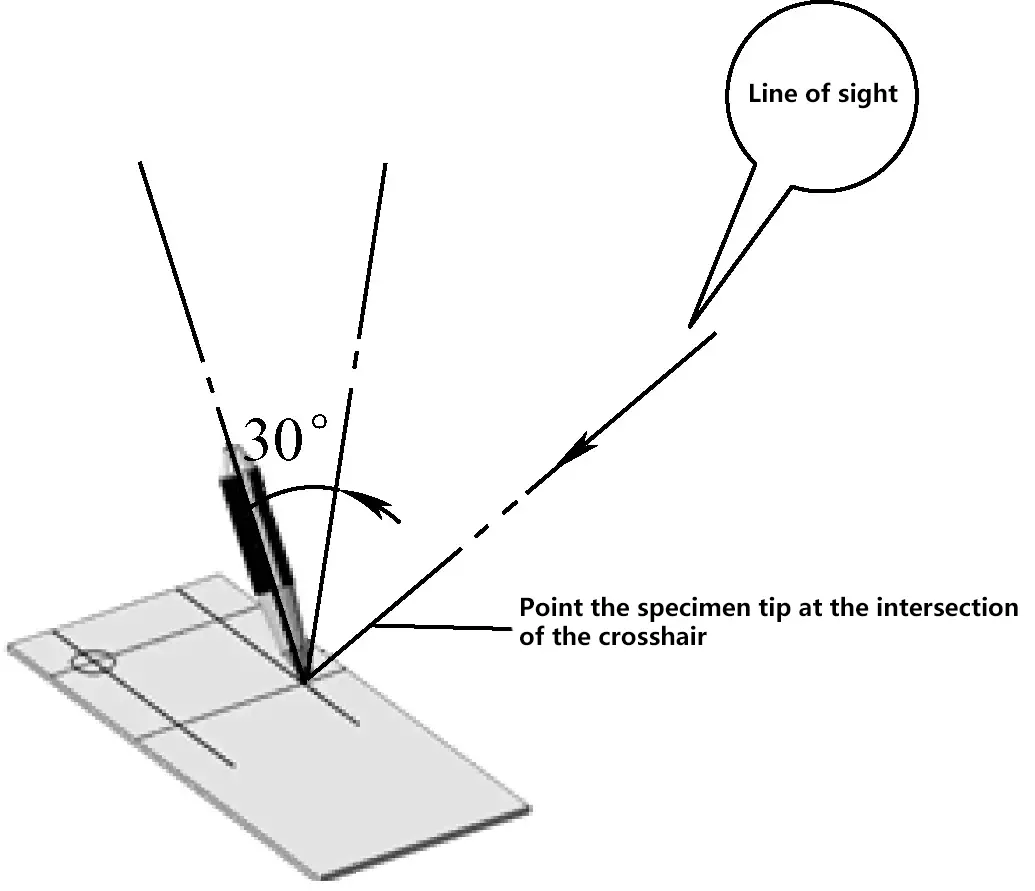

| Центральный пуансон должен располагаться под углом 30° к перпендикулярной линии линии отметки пуансона | ||

| 1) После совмещения с линией отметки пуансона сделайте центральный пробойник перпендикулярно линии; 2) После одного удара молотком поверните пуансон под углом и снова ударьте молотком. Как правило, поворачивайте три раза и забивайте три раза. | ||

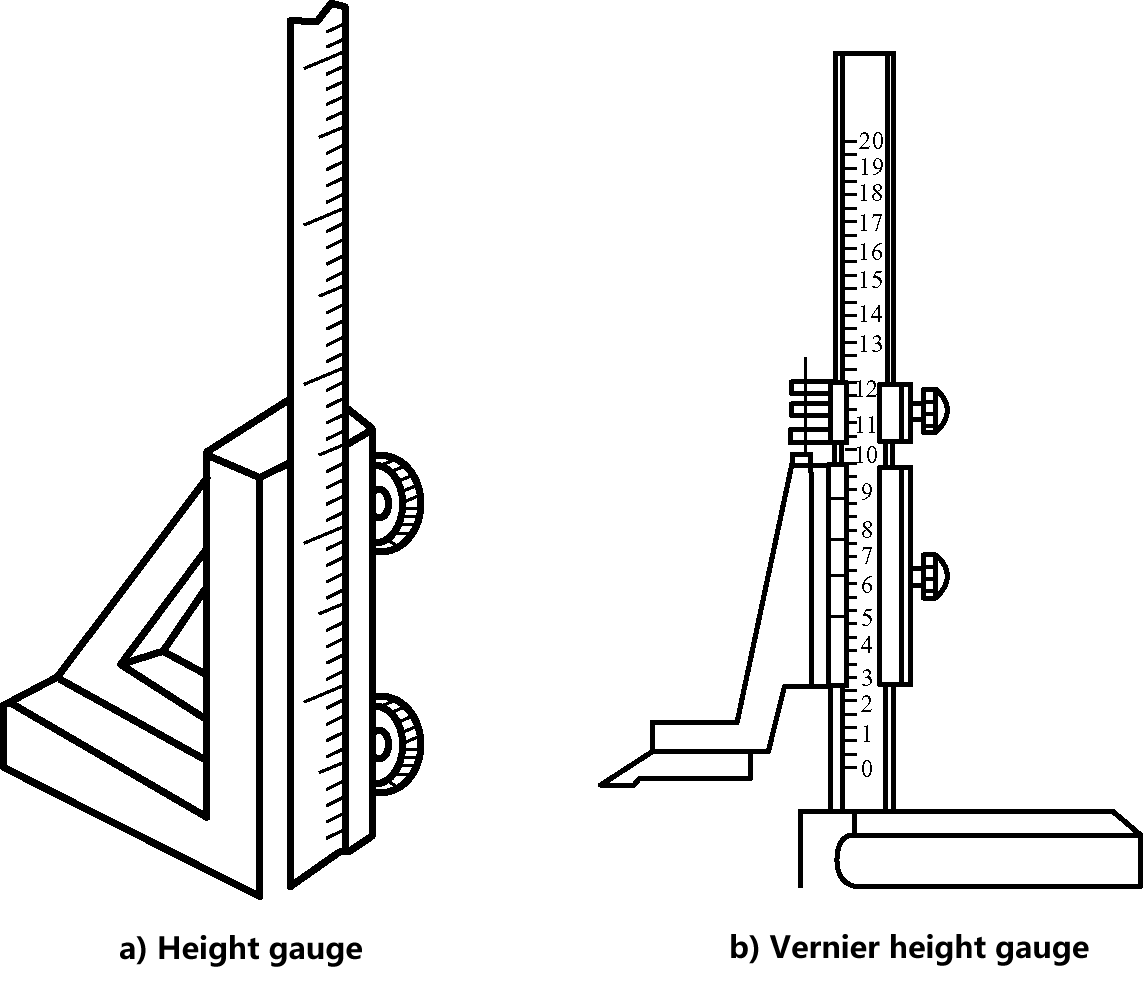

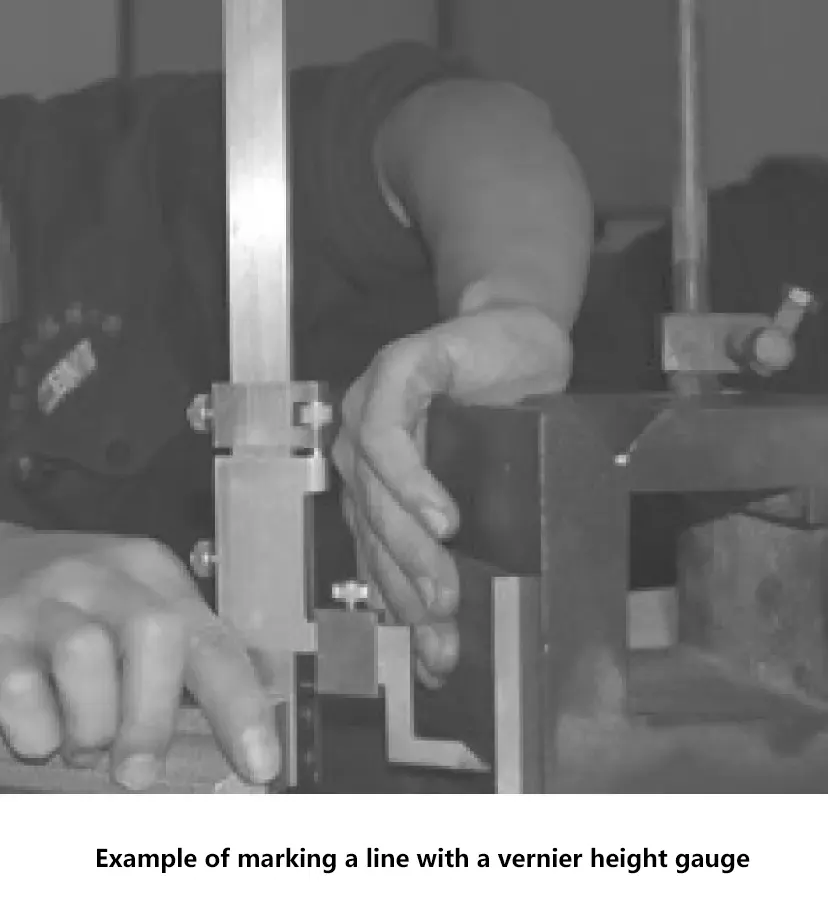

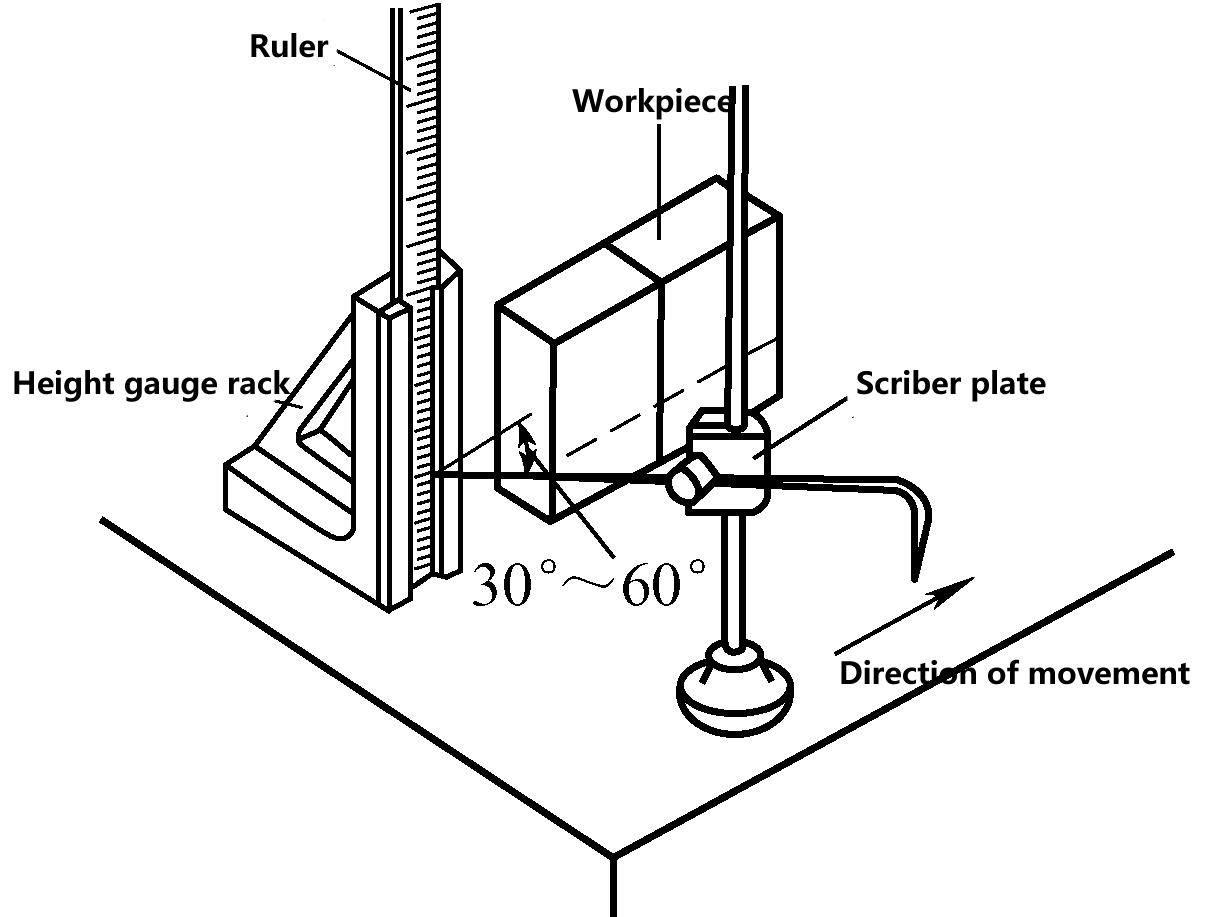

| Измеритель высоты |  | 1) На рисунке a показана внешняя форма измерителя высоты. Часто высотомер используется вместе с разметочным калибром. На основании вертикально закреплена стальная линейка, а для измерения размеров высоты используется разметочный калибр. 2) На рисунке b показана внешняя форма верньерного измерителя высоты. Это точный измерительный инструмент, подходящий для разметки полуфабрикатов (заготовок), но не допускаемый для разметки черновых отливок. | |

| 1) Перед использованием протрите контактные поверхности пластины и верньерного измерителя высоты, чтобы обеспечить плавное перемещение верньерного измерителя высоты без заеданий. 2) В горизонтальном направлении верньерный измеритель высоты должен быть наклонен примерно на 15° при маркировке, чтобы уменьшить удар между кончиком лезвия и маркируемой поверхностью, предотвратить повреждение твердосплавного маркировочного наконечника и уменьшить износ зоны лезвия. 3) При разметке отрегулируйте высоту разметки и зафиксируйте рамку манометра с помощью крепежного винта. 4) При разметке приложите определенное усилие к верньерному высотомеру рукой и равномерно перемещайте корпус для обеспечения четких линий. Однако обращайте внимание на ход перемещения, чтобы не допустить задевания кончиком разметочного ножа других устройств (например, угловых плит, квадратных коробок и т. д.). | ||

| Маркировочный калибр |  | Разметочный калибр в основном используется для разметки поверхности на черновых отливках. При использовании маркировочного калибра с высотомером для измерения размеров высоты и разметки линий, установите наконечник прямой ножки маркировочного калибра в определенное положение и зафиксируйте гайку-бабочку. Однако будьте осторожны, не наклоняйте угол слишком сильно, чтобы избежать вибрации или ослабления маркировочной ножки во время разметки. | |

| Изогнутый угол маркировочного калибра в основном используется для выравнивания перед нанесением трехмерной маркировки на черновые отливки. | ||

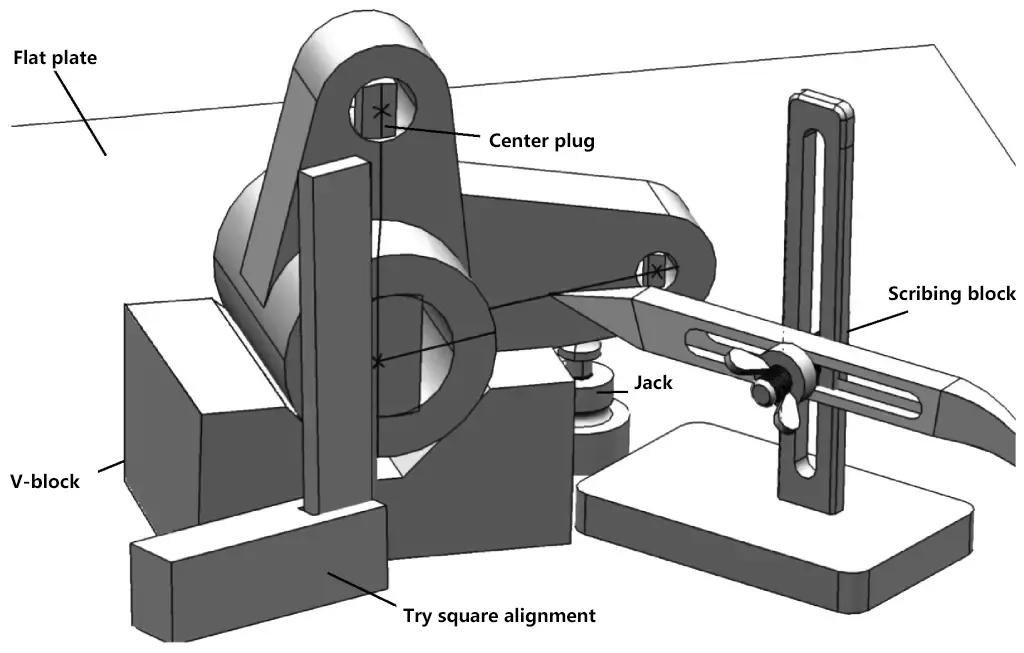

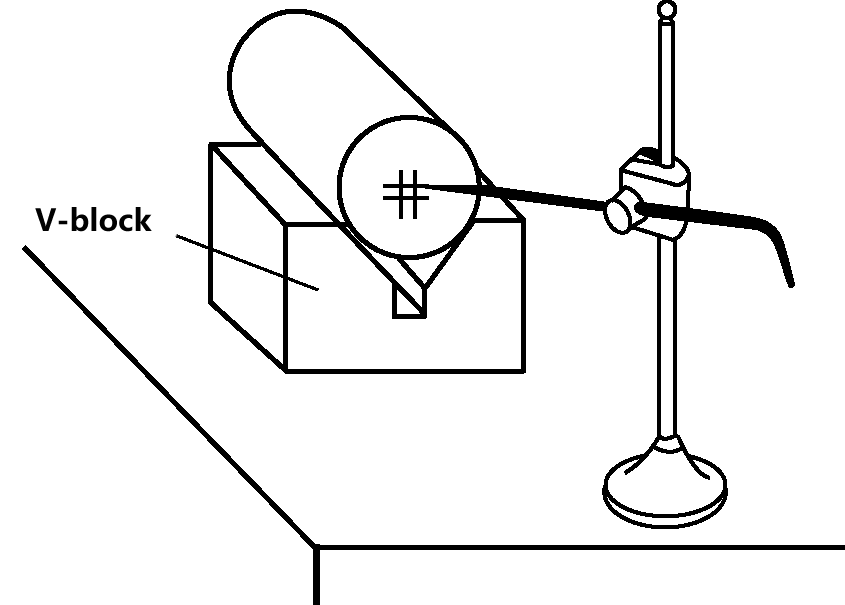

| Маркировочные принадлежности | V-образный блок |  | V-образные блоки используются для поддержки цилиндрических заготовок, делая ось параллельной верхней поверхности разметочной плиты, что облегчает поиск центра и разметку по центру с помощью разметочного калибра, как показано на рисунке. V-образные блоки изготавливаются из чугуна, а их смежные стороны перпендикулярны друг другу. |

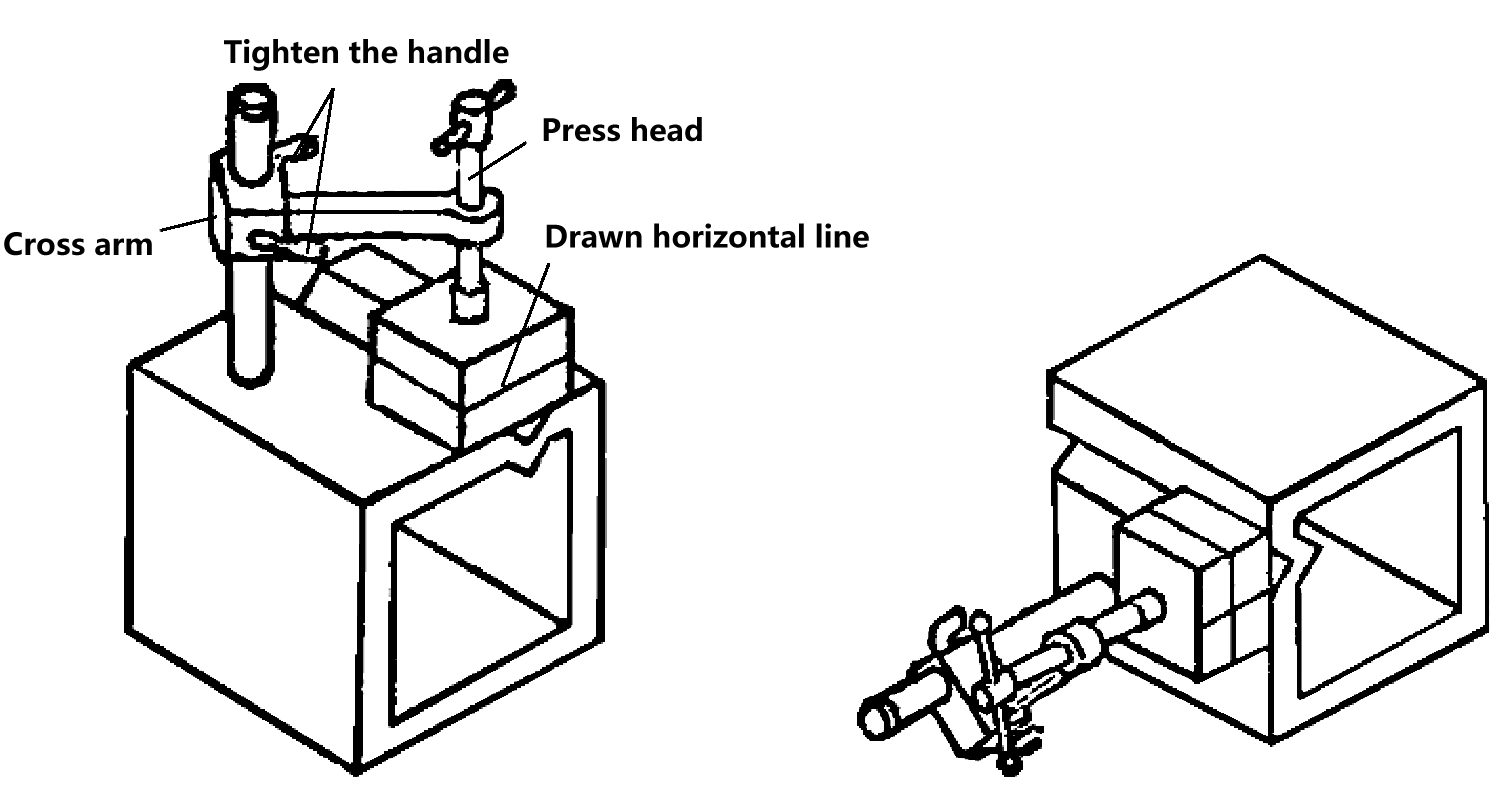

| Квадратная коробка |  | Шесть граней квадратной коробки перпендикулярны друг другу. Он используется для удержания небольших заготовок, и, перевернув квадратный ящик, можно нанести перпендикулярные прямые линии на различные поверхности заготовки. | |

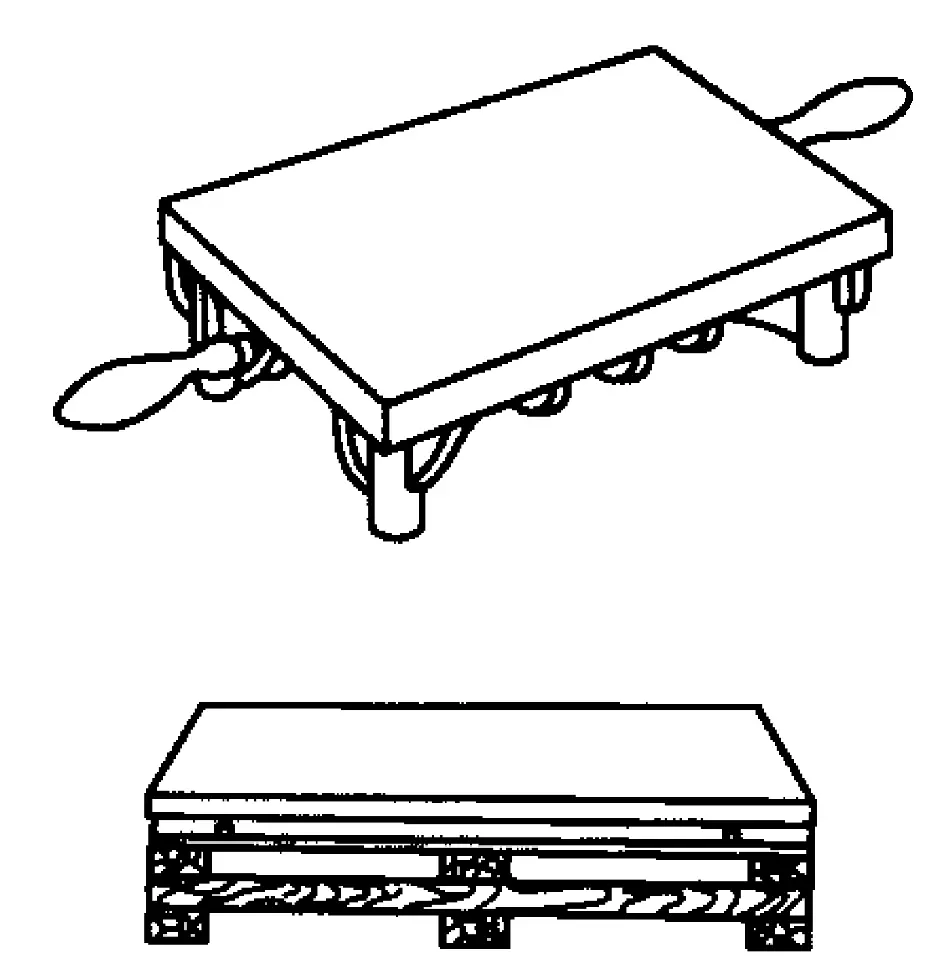

| Поверхностная пластина |  | Поверхностная плита изготовлена из чугуна и является опорным инструментом для разметки. Верхняя поверхность плиты служит одновременно опорной плоскостью для разметки и базовой поверхностью для размещения заготовок и перемещения разметочных калибров. Поэтому верхняя поверхность должна быть очень ровной и гладкой, как правило, она подвергается прецизионному строганию, шабрению и другим видам тонкой обработки. | |

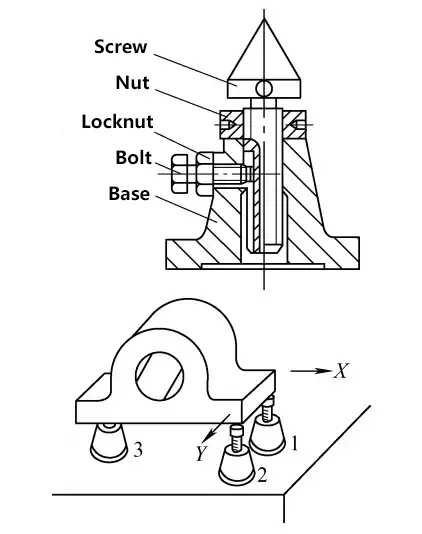

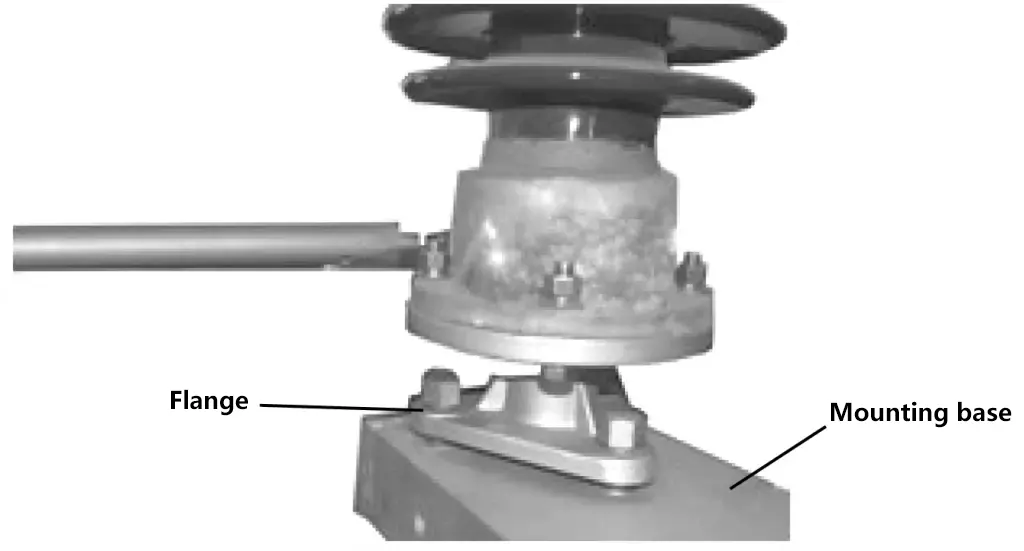

| Джек |  | Домкраты используются для поддержки грубых отливок или нестандартных заготовок на поверхностной плите для трехмерной маркировки. Благодаря регулируемой высоте они удобны для выравнивания горизонтального положения заготовок. Обычно для поддержки одной заготовки используется три домкрата. | |

2. Выравнивание и заимствование материала при разметке

(1) Выравнивание

1) Концепция выравнивания

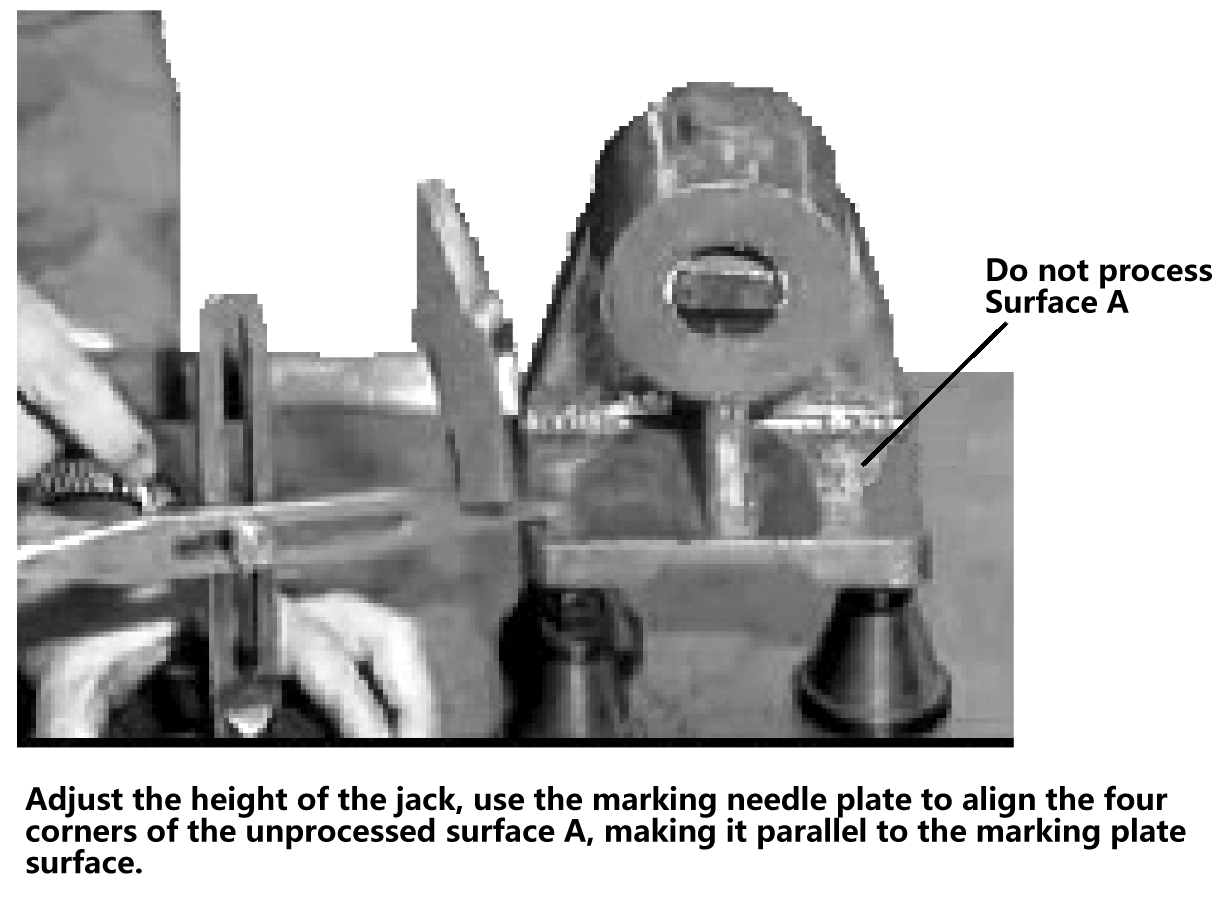

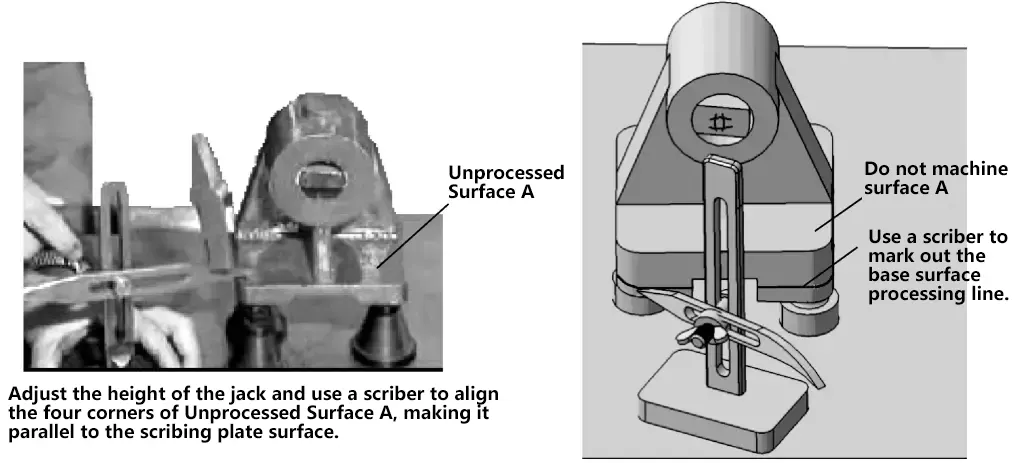

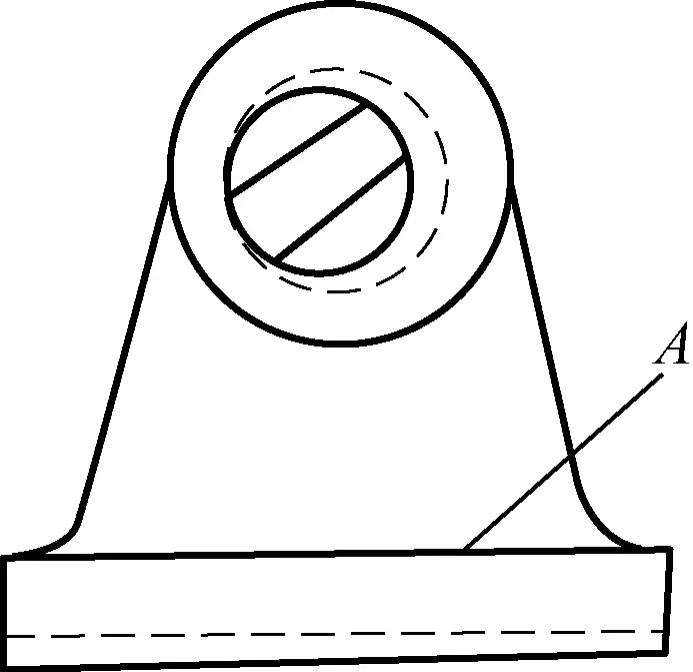

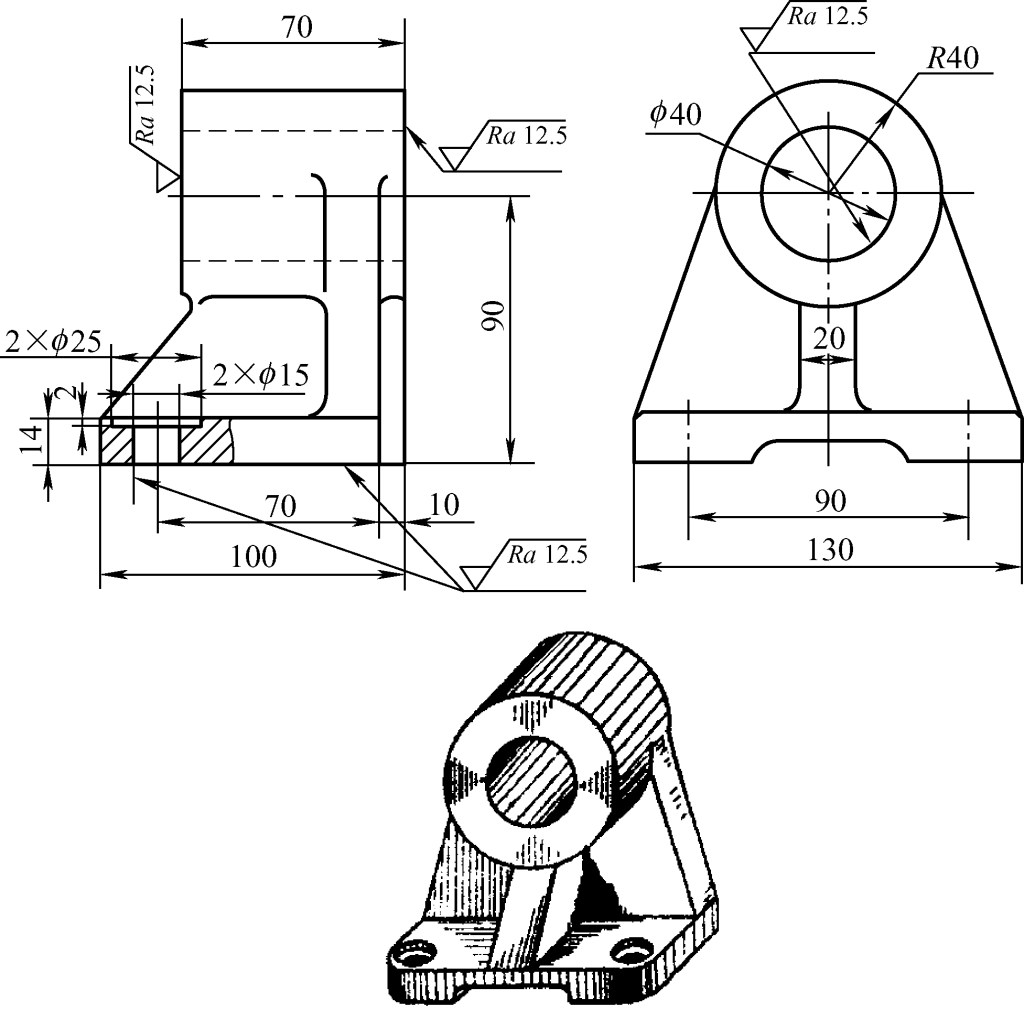

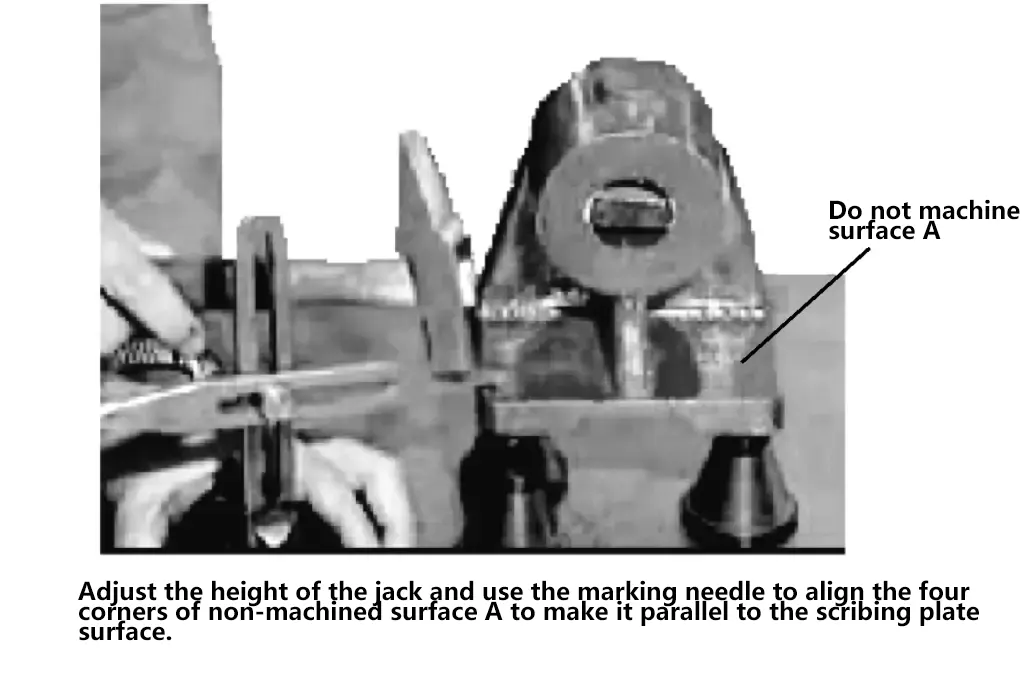

Выравнивание - это процесс проверки или выравнивания соответствующих необработанных поверхностей заготовки с помощью разметочных инструментов перед операцией разметки, исходя из требований к обработке. Это обеспечивает центрирование, параллельность или перпендикулярность размеченных линий по отношению к соответствующим поверхностям, а также достижение равномерных размеров и разумных припусков на обработку между обработанными и необработанными поверхностями. На рисунке 5 показан этап выравнивания перед трехмерной маркировкой отливки корпуса подшипника.

2) Методы выравнивания

На рисунке 6 показан пример маркировки отливки корпуса подшипника. Из-за неравномерной толщины основания выравнивание при разметке следует выполнять с использованием необработанной поверхности A в качестве опорной. После выравнивания поверхности А по горизонтали отметьте линию обработки нижней поверхности, чтобы обеспечить относительно равномерную толщину основания. Если внутреннее отверстие и внешняя окружность верхней части не концентричны, используйте внешнюю окружность в качестве ориентира для выравнивания, найдите центр, а затем отметьте линию обработки внутреннего отверстия. Во время выравнивания необходимо освоить следующие моменты:

- Чтобы обеспечить равные расстояния между необработанной и обработанной поверхностями во всех точках, необработанная поверхность должна быть выровнена по горизонтали или вертикали (когда необработанная поверхность находится в горизонтальном или вертикальном положении).

- При наличии нескольких необработанных поверхностей начинайте выравнивание с наибольшей площади поверхности, учитывая при этом другие необработанные поверхности, чтобы обеспечить равномерную толщину стенок и максимально возможную концентричность отверстий с втулками или бобышками.

- Если необработанные поверхности отсутствуют, используйте для выравнивания черновой контур отверстия и положение бобышек на обработанной поверхности.

- В корпусах с несколькими отверстиями убедитесь, что все отверстия имеют припуски на обработку и максимально концентричны с бобышками.

(2) Материальное заимствование

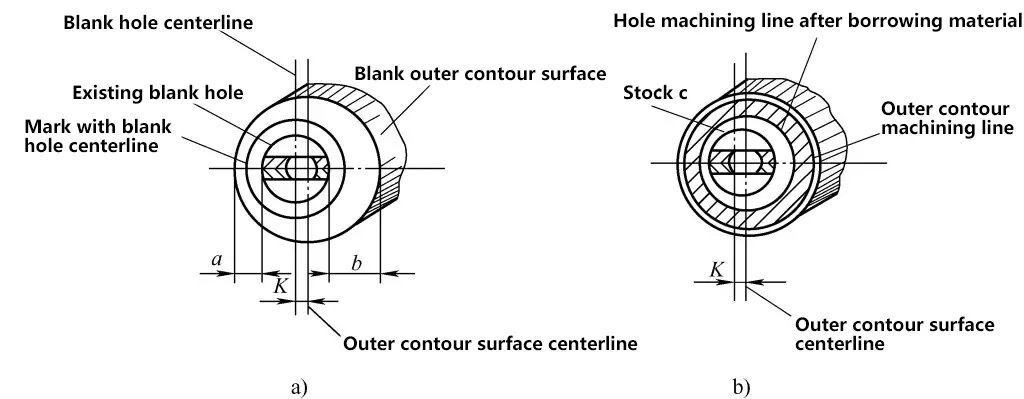

Заимствование материала - это метод корректирующей маркировки, который заключается в перераспределении припусков на обработку на различных обработанных поверхностях путем пробной маркировки для удовлетворения требований к обработке.

На рисунке 7a показана отливка гильзы. Внутренняя поверхность гильзы подлежит обработке, но поскольку центр чернового отверстия не совпадает с центром наружного профиля, очевидно, что использовать существующий центр чернового отверстия в качестве опорного для разметки нецелесообразно. Это приведет к неравномерной толщине стенок гильзы, что сделает невозможным гарантировать размеры наружного диаметра гильзы при обработке. Теперь попробуйте использовать для разметки метод заимствования материала.

a) Разметьте окружность технологического отверстия, используя центр чернового отверстия в качестве ориентира

b) Разметьте окружность технологического отверстия, используя центр внешней поверхности профиля в качестве опорной точки

Как показано на рисунке 7a, перед маркировкой сначала необходимо измерить и проанализировать различные части отливки. Из измерений известно, что смещение между центром чернового отверстия и центром профиля составляет К. Если маркировка будет выполнена с использованием существующего центра чернового отверстия, это неизбежно приведет к неравномерной толщине стенки отверстия гильзы, что приведет к браку детали. После измерений и анализа выясняется, что минимальная толщина стенки a больше, чем требуемая толщина на чертеже, что говорит о том, что отливка может удовлетворить требования к обработке за счет заимствования материала.

После проведенного выше анализа используйте внешнюю профильную поверхность отливки в качестве эталона для выравнивания и маркировки. Результат разметки показан на рисунке 7b. Как видно из рисунка 7b, имеется достаточный припуск на обработку при минимальной толщине стенки c, и после обработки в соответствии с этой разметкой также имеется достаточный припуск на обработку наружной окружности гильзы.

3. Распространенные методы маркировки

(1) Основные методы маркировки

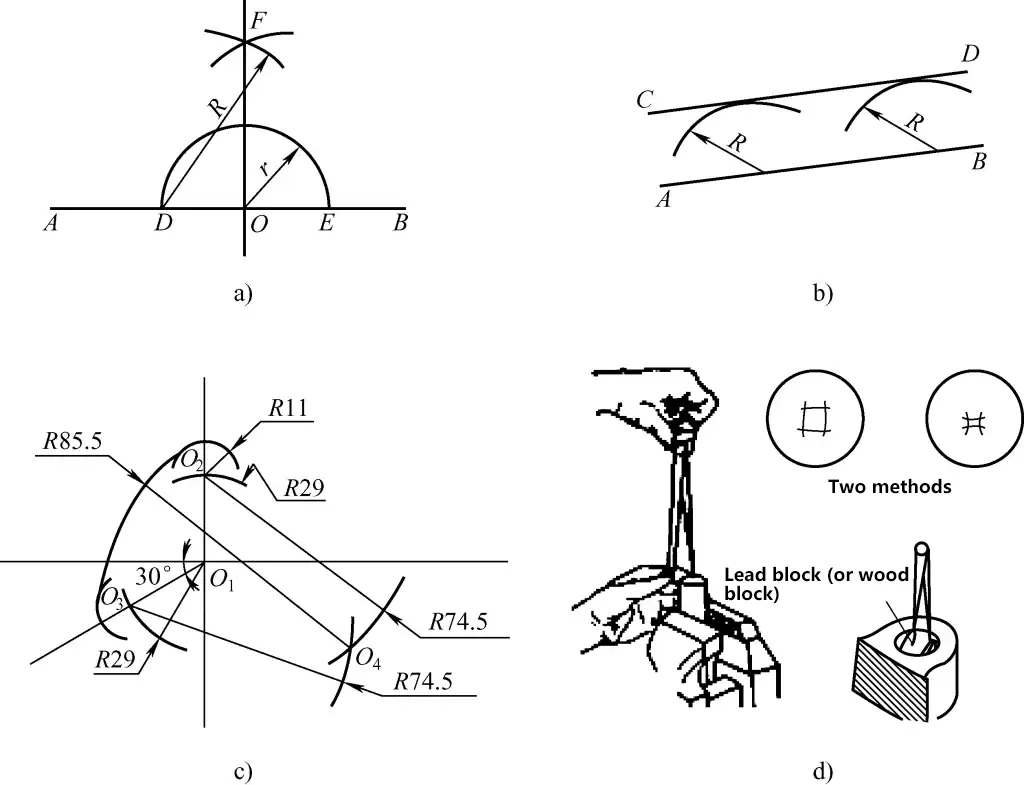

Основные методы разметки - это операции с использованием разметочных инструментов для проведения параллельных, перпендикулярных, секущих линий, дуг, соединительных линий дуг и нахождения центров на определенной поверхности детали, как показано на рис. 8.

a) Проведение перпендикулярных линий

б) Проведение параллельных линий

c) Построение соединительных линий дуги

г) Нахождение центра с помощью центрального квадрата

(2) Разметка шаблона

Шаблонная разметка предполагает изготовление шаблонов на основе чертежей или реальных объектов, а затем разметку в соответствии с шаблонами, как показано на рис. 9.

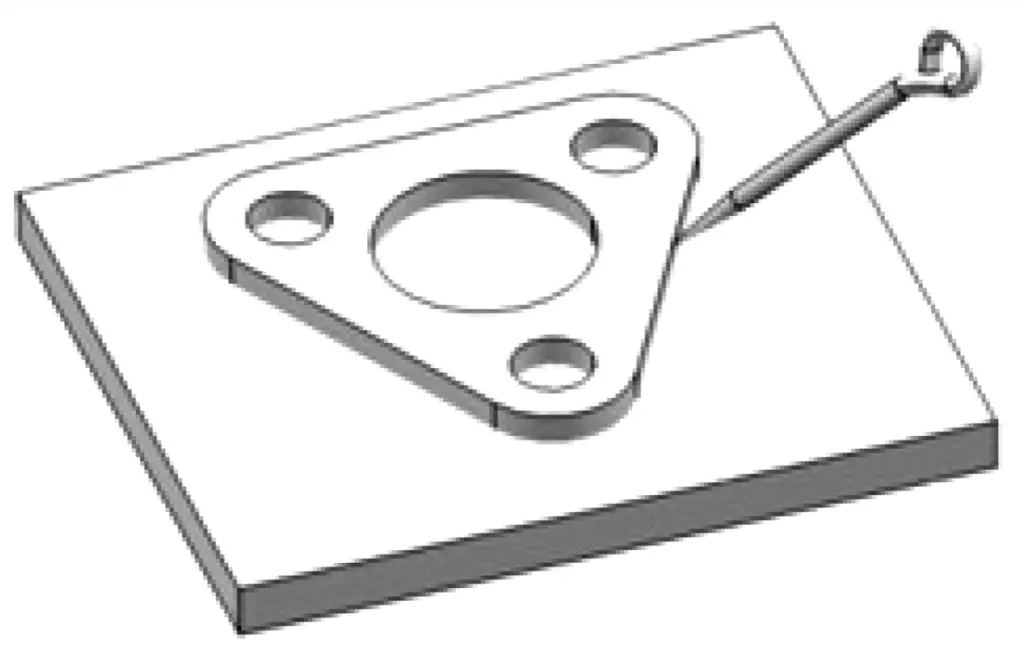

(3) Соответствующая маркировка

Соответствующая маркировка - это метод маркировки на основе уже обработанных деталей с использованием метода трассировки, например, маркировка прокладок сложной формы, фланцев, корпусов или оснований двигателей.

Как показано на рис. 10, при обработке отверстий под болты на фланцевом основании (стальной швеллер) сначала нанесите слой смазки по краю фланцевых отверстий, затем приложите тонкую бумагу к монтажным отверстиям и нажмите, чтобы создать отпечатки отверстий. Затем нанесите на бумагу слой красного свинца и, наконец, плотно прижмите фланец к монтажному швеллеру в выбранном монтажном положении.

Благодаря красящему эффекту красного свинца, расположение отверстий на фланце будет отпечатано на стали монтажного канала. Затем снимите фланец и просверлите отверстия в соответствии с отпечатками.

(4) Копировальная маркировка

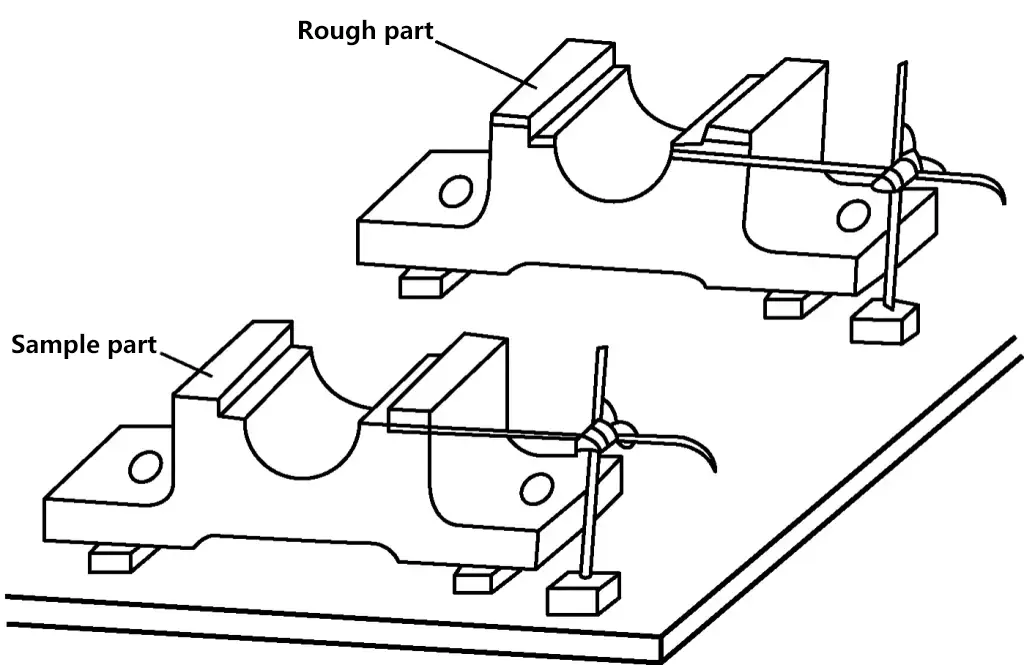

Копировальная маркировка, как следует из названия, - это метод маркировки путем копирования оригинальной детали. Его преимущество заключается в том, что он не требует измерения оригинальной детали, а непосредственно помещает оригинальную деталь и деталь, подлежащую маркировке, вместе, регулирует их и затем наносит маркировку. На рис. 11 показан корпус подшипника, и его метод маркировки относится к копирующей маркировке.

4. Этапы маркировки и меры предосторожности

(1) Подготовительная работа перед маркировкой

Перед разметкой необходимо провести подготовительные работы. Основные подготовительные работы перед разметкой включают в себя очистку и окраску заготовки.

1) Очистка заготовки

Обрабатываемые детали можно разделить на две категории: первая - это черновые отливки, включая литые и кованые детали и различные виды стали (угловая сталь, швеллерная сталь, стальные листы и т.д., используемые для оснований или рам), а вторая - механически обработанные детали или детали, обработанные на стенде.

Для грубых отливок используйте ручные шлифовальные машины, угловые шлифовальные машины, проволочные щетки, старые напильники, наждачную бумагу и т. д., чтобы тщательно очистить поверхность от окалины, заусенцев, остатков песка, грязи и т. д. перед окрашиванием. Для механически обработанных деталей или деталей, изготовленных на верстаке, если требуется маркировка на обработанной поверхности, обычно требуется только обработка напильником для удаления острых заусенцев.

2) Окраска заготовки

Чтобы сделать размеченные линии более четкими, на область маркировки заготовки обычно наносится слой покрытия. Для черновых отливок и обработанных деталей перед маркировкой используются различные покрытия, как указано ниже:

① Для маркировки на литых или кованых грубых деталях в качестве маркировочного покрытия обычно используется известковая вода, смешанная с соответствующим количеством шкурного клея; для маркировки на различных типах конструкционной стали в качестве покрытия можно использовать известковую воду или белую краску, а также мел или каменные карандаши, которыми можно натирать маркируемые участки.

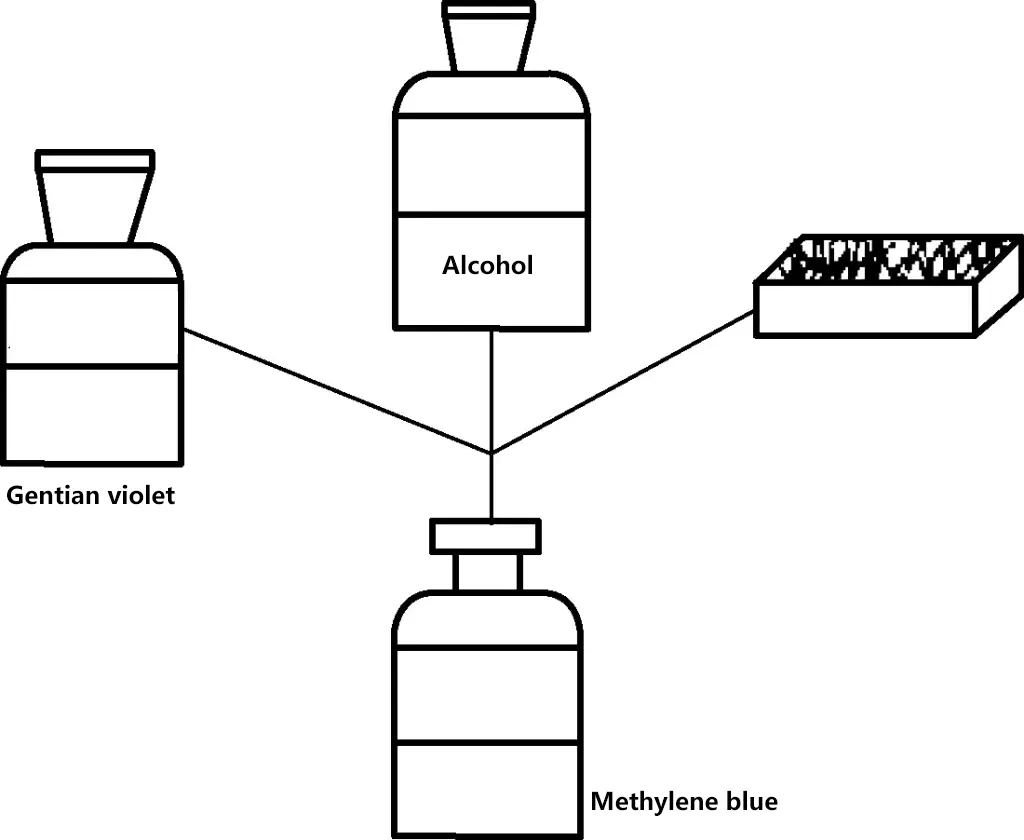

② Перед нанесением маркировки на обработанные поверхности обычно применяется синий макетный краситель. Способ приготовления синего макетного красителя показан на рис. 12, состав (массовая доля): 2%-4% генцианвиолет и синий краситель, 3%-5% шеллак и спиртовой лак, 91%-95% спирт.

При окрашивании заготовки его следует наносить как можно тоньше и равномернее. Только так можно обеспечить четкую разметку линий. При слишком толстом нанесении краска может отслаиваться.

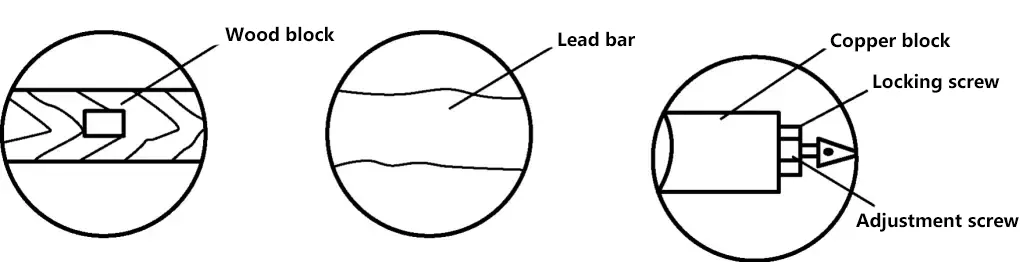

3) Установка центрального блока плунжеров

В литых деталях литые отверстия часто бывают очень грубыми и требуют повторной разметки для обработки. В это время необходимо разметить линии положения отверстия и линии формы отверстия (центрирующие окружности) для обработки. Перед разметкой линий положения отверстия и центрирующих окружностей сначала необходимо найти центр исходного отверстия, чтобы добавить к исходному литому отверстию центрирующий блок (блок из свинцового листа или деревянный блок и т. д.).

При использовании деревянного блока можно заранее прибить кусок металлического листа в месте, где должен быть определен центр. Нанесите мел или белую краску, затем с помощью чертилки найдите центр и отметьте окружность, как показано на рис. 13.

(2) Работа над макетом

- Проанализируйте рисунок.

- Тщательно изучите области на заготовке, которые необходимо разметить, и их функции.

- Поймите требования к обработке деталей, которые необходимо маркировать.

- Поймите позиционные отношения и размерные связи между областями, которые необходимо разметить.

- Определите ссылку на макет.

- Проверка заготовок. В соответствии с чертежом, используйте стальную линейку или чертилку для проверки погрешностей изгиба, скручивания или искривления заготовки; используйте квадрат для первоначальной проверки погрешности перпендикулярности; используйте штангенциркуль в сочетании со стальной линейкой для измерения погрешностей размеров заготовки и т.д. Если погрешности велики, определите, можно ли их устранить с помощью методов заимствования материала, и определите план заимствования.

- Правильно выбирать инструменты для раскладки, измерительные инструменты и вспомогательные инструменты.

- Правильно расположите заготовку.

- Макет.

- Для трехмерной раскладки необходимо найти правильное положение и сделать пробную разметку.

- Если в заготовке обнаружены значительные дефекты, определите, можно ли их устранить с помощью методов заимствования материалов. Если можно принять меры по устранению дефектов, определите план заимствования и выполните операцию заимствования.

- Формальная планировка.

- После позиционирования и выравнивания заготовки в определенной ориентации постарайтесь отметить все линии положения в этом направлении и тщательно проверьте, нет ли пропущенных линий.

- Повторно проверьте точность макета и, если обнаружены какие-либо отклонения (см. предыдущий раздел "Требования к макету"), оперативно исправьте их.

- После завершения раскладки на размеченной поверхности заготовки следует нанести перфорационные метки для идентификации.

(3) Схема самолета

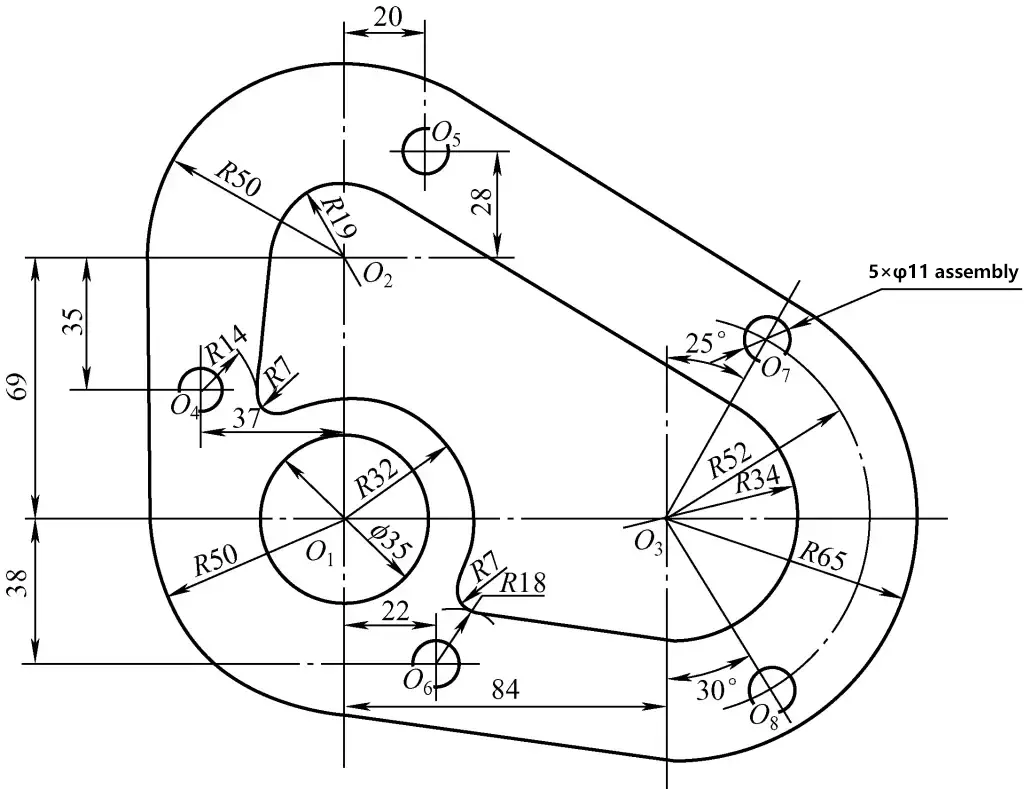

На рис. 14 показана относительно сложная деталь гильзы двигателя, толщина тонкого листа которой составляет 5 мм. Перед обработкой необходимо разметить все технологические линии. Разметка выполняется следующим образом:

1) Выберите размер заготовки пластины. Согласно размерам чертежа, максимальный размер длины вкладыша двигателя составляет: (50+84+65)мм=199 мм, а размер высоты - (65+69+50)мм=184 мм; размер заготовки плиты, который можно выбрать: 210 мм×200 мм.

2) Этапы компоновки следующие:

① В соответствии с размерами фигуры-шаблона определите две перпендикулярные центральные линии в левом нижнем углу в качестве опорных.

② Отметьте две перпендикулярные центральные линии с помощью O1 в качестве центра в качестве эталона.

③ Проведите горизонтальную линию с размером 69 мм, чтобы получить центр O2Проведите вертикальную линию с размером 84 мм, чтобы получить центр O3как показано на рисунке 15a.

④ С О1 в качестве центра, начертите дуги с радиусами R32 и R50. С помощью O2 как центр, начертите дуги с радиусами R19 и R50. С помощью O3 в качестве центра, начертите дуги с радиусами R34, R52 и R65, как показано на рисунке 15b.

⑤ Проведите общие касательные линии к внешней дуге и внутренние касательные линии, параллельные общим касательным линиям внешней дуги, как показано на рис. 15c.

⑥ Начертите горизонтальные линии с размерами 38 мм, 35 мм и 28 мм.

⑦ Проведите вертикальные линии с размерами 37 мм, 20 мм и 22 мм, чтобы получить центры O4, O5, и O6.

⑧ Найдите центры двух дуг R7 мм, проведите угловые линии 25° и 30° через центральную точку O.3 чтобы получить центры O7 и О8как показано на рисунке 15d.

Примечание: Поскольку окружность R32 мм является внешней касательной к окружности R7 мм, дуги могут быть проведены с O1 и О4 в качестве центров и R39 мм в качестве радиуса; поскольку дуга R14 мм является внешней касательной к окружности R7 мм, следует провести дугу с R21 мм в качестве радиуса; R18 мм является внешней касательной к окружности R7 мм, поэтому следует провести дугу с R25 мм в качестве радиуса. Наконец, два центра окружности R7 мм O9 и О10 получены.

⑨ Проведите касательные линии, которые одновременно являются касательными к двум дугам R7 мм, R32 мм и двум прямым линиям, как показано на рисунке 15e.

⑩ Начертите окружности для отверстий диаметром ϕ35 мм и пять отверстий диаметром ϕ11 мм, как показано на рис. 15f.

3) Проверьте линии в соответствии с чертежом, чтобы убедиться, что они отсутствуют.

4) В соответствии с требованиями к пробивке отметок, пробивайте отметки по нанесенным линиям.

(4) Трехмерная компоновка (на примере компоновки корпуса подшипника)

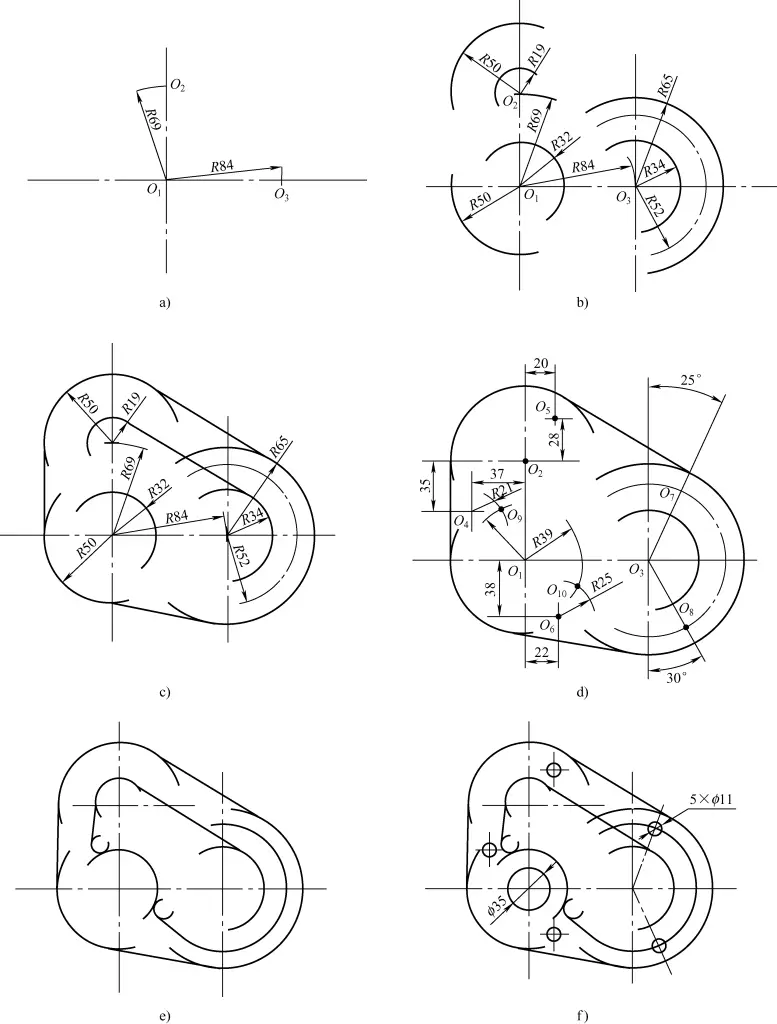

На рисунке 16 показан чертеж детали корпуса подшипника. Ниже приведены меры предосторожности и шаги для выполнения трехмерной компоновки:

1) Меры предосторожности при работе с макетом

- Заготовка должна быть надежно зажата во избежание соскальзывания или перемещения.

- На одной опоре должны быть отмечены все параллельные линии, которые необходимо провести, чтобы избежать ошибок, вызванных повторной и дополнительной разметкой.

- Во избежание ошибок следует правильно использовать такие инструменты для разметки, как скрайберы, планшеты, верньерные измерители высоты и квадраты.

2) Этапы работы с макетом

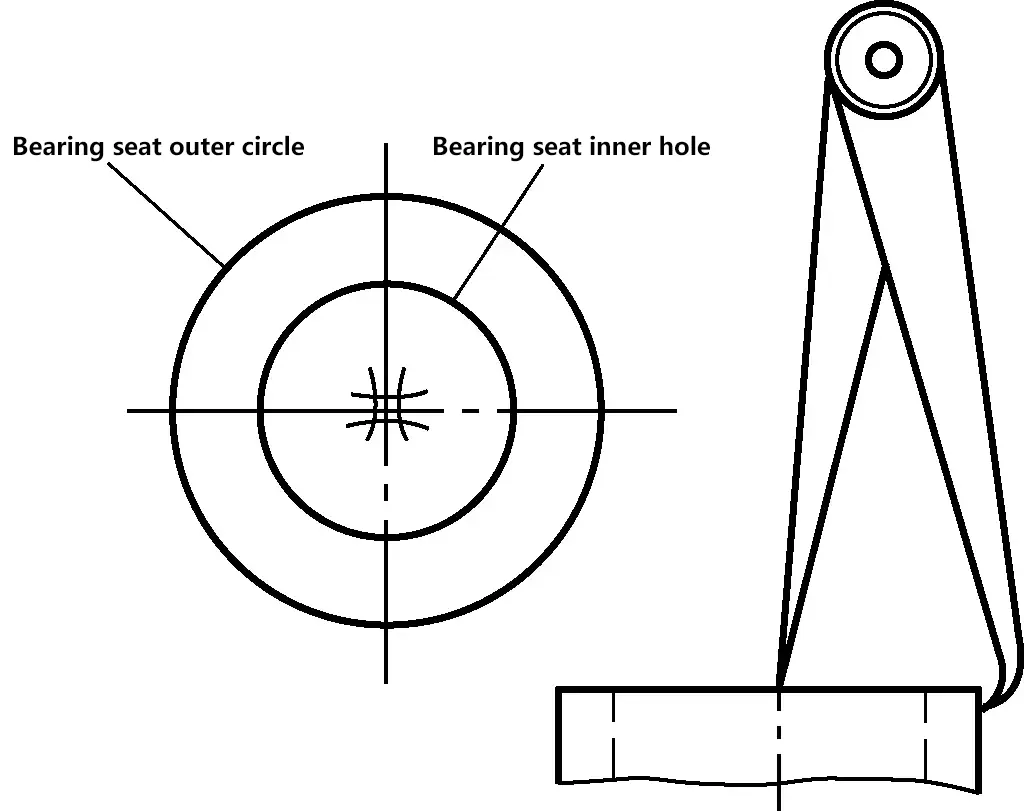

① Как показано на рис. 17, используйте внешнюю окружность корпуса подшипника (R40 мм) в качестве контрольной окружности, используйте чертилку, чтобы отцентрировать и отметить линию центрального диапазона внутреннего отверстия подшипника.

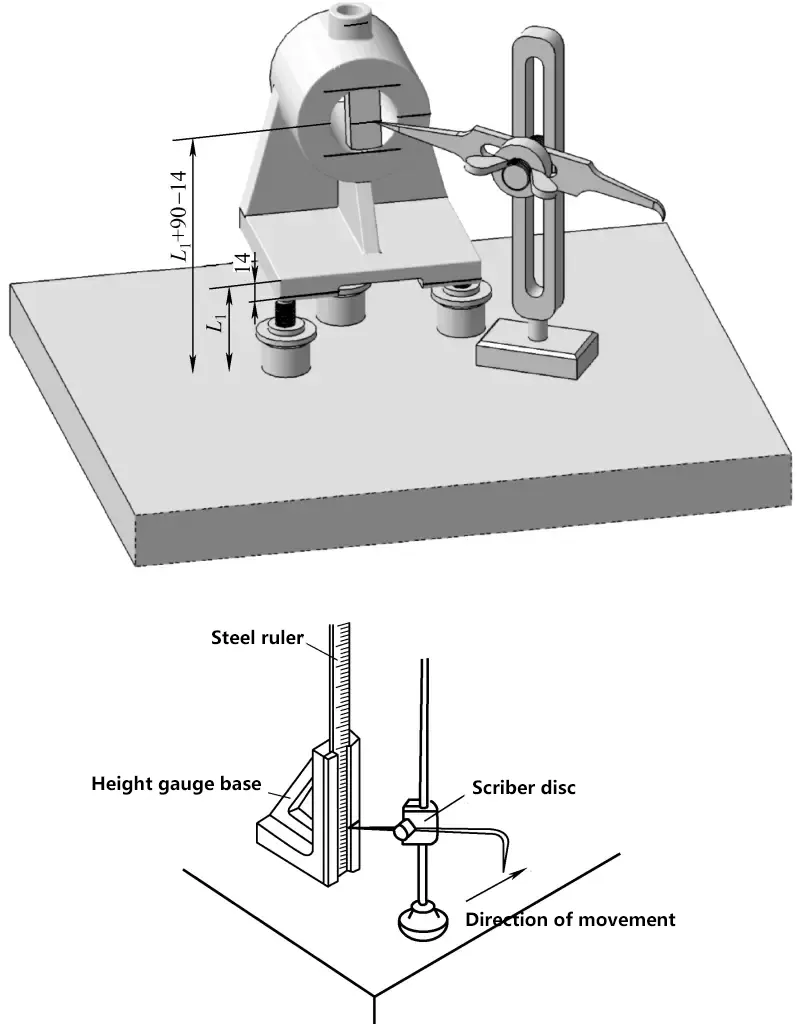

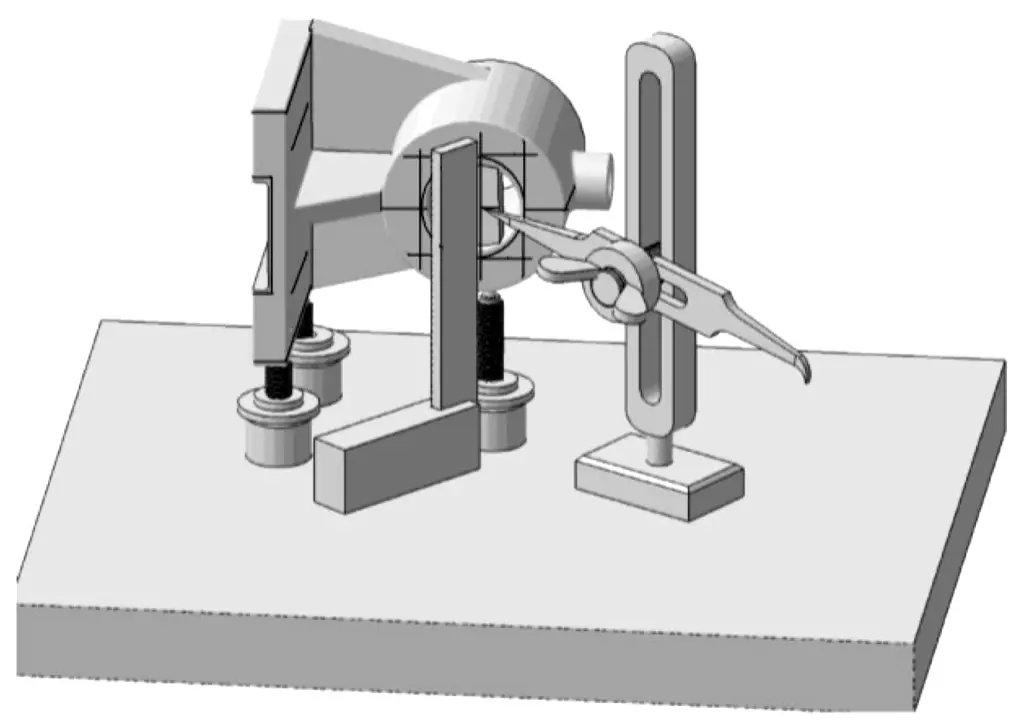

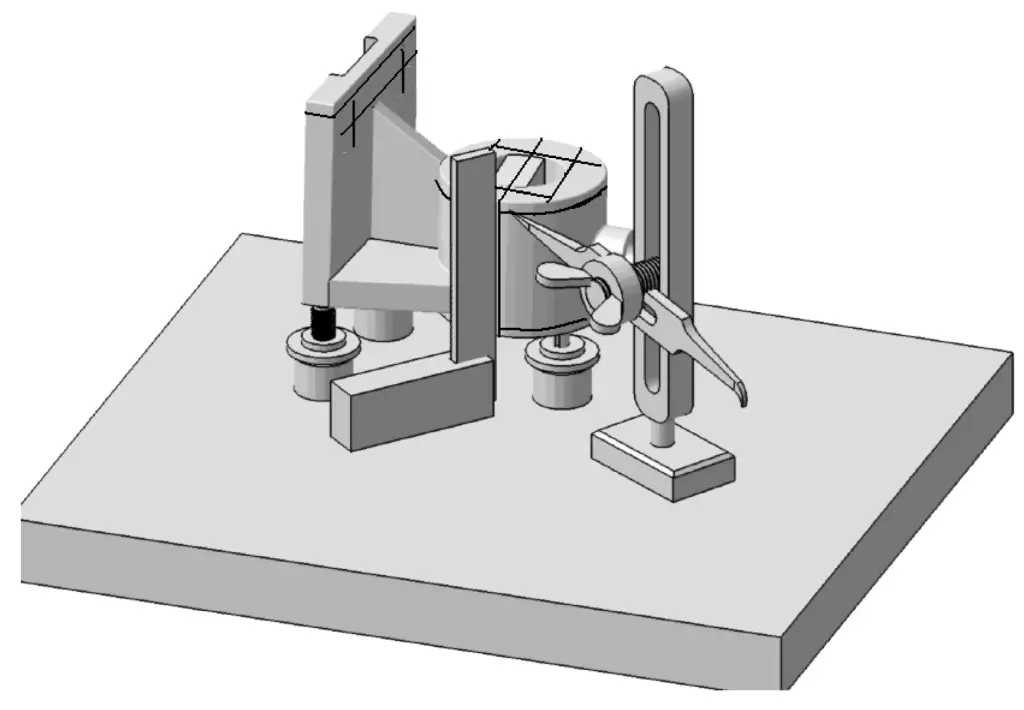

② Установка и выравнивание заготовки. Как показано на рис. 18, отрегулируйте высоту трех домкратов и выровняйте необработанную поверхность (верхнюю поверхность опорной плиты корпуса подшипника) с помощью чертилки.

③ Расположение направления высоты, шаги следующие:

Как показано на рис. 19, для измерения размера L используйте стальную линейку или изогнутый кончик чертилки в сочетании с высотомером.1; используйте прямой наконечник ножки чертилки в сочетании с высотомером для измерения размера (L1+90 мм-14 мм), отметьте центральную линию отверстия корпуса подшипника, прибавьте и отнимите радиус внутреннего отверстия (по стальной линейке) для измерения размера, и отметьте верхнюю и нижнюю линии касания внутренней окружности отверстия корпуса (ϕ40 мм).

С помощью прямого ножного наконечника чертилки в сочетании с высотомером измерьте размер (L1-14 мм), отметьте линию обработки монтажной поверхности в нижней части корпуса подшипника. Аналогичным образом отметьте линию высоты для торцевой поверхности отверстия для заливки масла.

Проверьте, находится ли центральная линия в направлении высоты внутреннего отверстия подшипника в пределах диапазона центров, найденного с помощью карты для черчения в ходе вышеописанных действий. Если она находится в диапазоне "хорошо" сформированной центральной дуги, то заимствование материала не требуется; если она не находится в диапазоне "хорошо" сформированной центральной дуги, то необходимо выполнить заимствование материала в направлении высоты, то есть материал можно заимствовать путем корректировки припуска на обработку в направлении высоты внутренней и внешней окружностей корпуса подшипника, используя специальные методы заимствования, описанные ранее.

④ Выверка направления длины. Поверните корпус подшипника на 90°, хорошо укрепите его тремя домкратами, отрегулируйте домкраты и проверьте вертикальность с помощью квадрата, как показано на рисунке 3-19.

- Как показано на рис. 20, аналогично разметке линий обработки в направлении высоты, используйте прямой ножной наконечник чертилки для разметки центральной оси в направлении длины. По данным высоты центральной линии отверстия на высотомере прибавьте и вычтите радиус отверстия, затем с помощью прямого ножного наконечника измерьте размер на высотомере и отметьте верхнюю и нижнюю линии касания внутренней окружности отверстия.

- Настройте прямой наконечник ножки чертилки на нужный размер и отметьте линию обработки нижней поверхности крепления в направлении длины корпуса подшипника.

- Настройте прямой ножной наконечник чертилки на нужный размер и отметьте линию обработки монтажных отверстий на нижней поверхности в направлении длины корпуса подшипника.

- Проверьте, находится ли центральная линия в направлении длины внутреннего отверстия подшипника в пределах диапазона центров, найденного с помощью карты для скрайбирования в ходе вышеописанных действий. Если она находится в диапазоне "хорошо" сформированной центральной дуги, то заимствование материала не требуется; если она не находится в диапазоне "хорошо" сформированной центральной дуги, то необходимо выполнить заимствование материала в направлении длины, то есть материал можно заимствовать путем корректировки припусков на обработку в направлении длины внутренней и внешней окружностей корпуса подшипника, используя специальные методы заимствования, описанные ранее.

⑤ Расположение в направлении ширины. Как показано на рис. 21, поверните корпус подшипника еще на 90° и установите его, отрегулируйте высоту домкратов и проверьте вертикальность с помощью квадрата. Отметьте линии обработки торцевой поверхности отверстия корпуса подшипника, монтажных отверстий на нижней поверхности в направлении ширины и монтажной нижней поверхности в направлении ширины.

⑥ После завершения разметки и проверки на наличие ошибок нанесите отметки на нарисованные линии. На этом компоновка завершена.

5. Расположение делительной головки

(1) Формула разделения

Если вы хотите разделить заготовку на z равных частей, то каждый раз, когда заготовка (шпиндель) должна поворачиваться на 1/z оборота, количество оборотов рукоятки делительной головки должно составлять n оборотов, и они должны удовлетворять следующему соотношению (z<40), а именно

n=40/z=a+P/Q

Где n - число оборотов делительной головки при делении на z равных частей; z - число делений заготовки; 40 - постоянная делительной головки; a - целое число оборотов делительной ручки; Q - число отверстий в определенном круге отверстий на делительной плите; P - число расстояний между отверстиями, на которое должна перемещаться ручка по кругу с Q отверстиями.

Видно, что, повернув делительную рукоятку на 40/z оборотов, можно повернуть шпиндель на 1/z оборота.

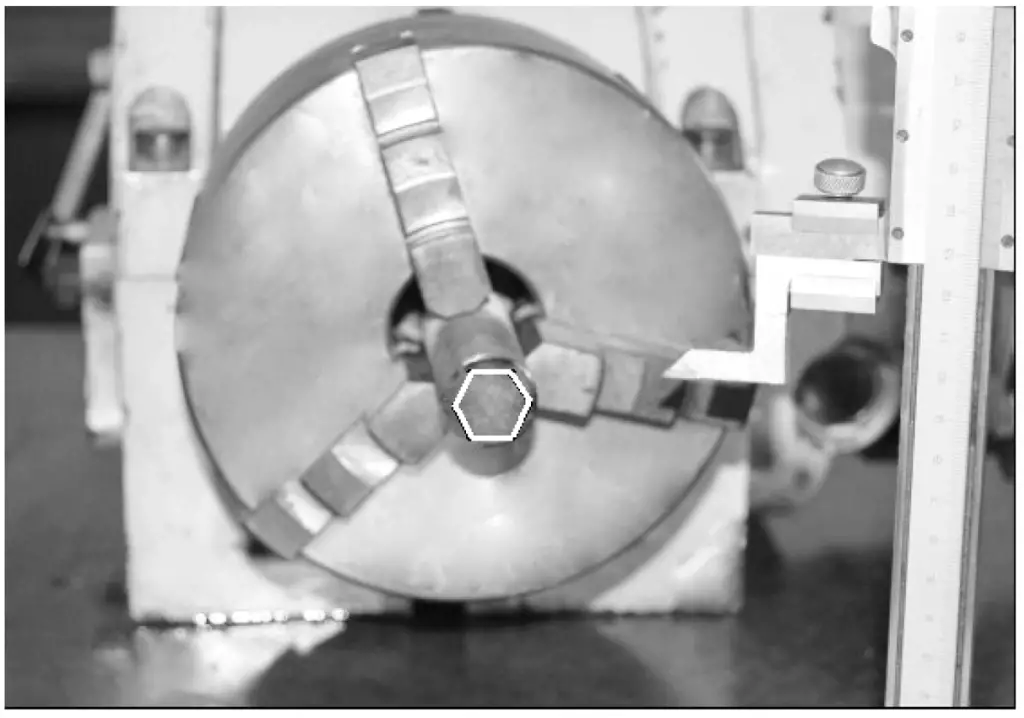

Как показано на рисунке 22, чтобы разделить цилиндр на шесть равных частей (т.е. обозначить границы обработки правильной шестиугольной призмы на торцевой и внешней цилиндрической поверхности), для каждой проведенной линии рукоятка делительной головки должна повернуться на n=40/6=(6+2/3) оборотов. То есть каждый раз, когда делительная головка поворачивается на (6+2/3) оборота, можно провести одну линию. Поворачивая ручку таким образом, можно разметить шестигранник на торце цилиндра.

Но вопрос в том, как повернуть на 2/3 оборота? Этот вопрос рассматривается в следующем подробном анализе.

(2) Методы разделения

1) Простой метод деления

Как показано на рис. 22, с помощью градуированного диска можно выполнить простое деление. Например, чтобы отметить границы обработки правильной шестиугольной призмы на торцевой и внешней цилиндрической поверхности цилиндра, поворачивайте ручку на 60° каждый раз и используйте высотомер для проведения линии.

2) Точная схема деления

Для точного равного деления можно использовать разделительную пластину.

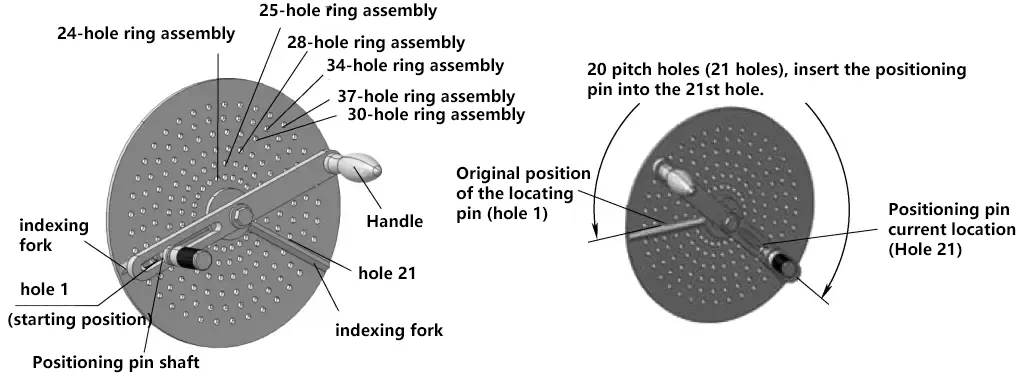

Как показано на делительной пластине на рисунке 23, она является основой для подсчета делений. На делительной пластине есть несколько кругов с разным количеством отверстий, которые точно делятся. Если вычисленное значение n включает дробь, знаменатель и числитель этой дроби можно умножить на один и тот же коэффициент, чтобы знаменатель стал равен количеству отверстий в определенном круге на делительной пластине, а числитель - количеству расстояний между отверстиями, на которые должна переместиться ручка.

Например, для 2/3 оборота в приведенном выше примере знаменатель и числитель можно умножить на 8, изменив их на 16/24, а 24 отверстия - это ровно одна группа окружностей отверстий на делительной пластине. Поэтому, переместив делительную рукоятку на 16 шагов (17 отверстий) на группу окружностей с 24 отверстиями, можно достичь цели поворота на 2/3 оборота.

Другими словами, после 6 полных оборотов и 16 расстояний между отверстиями (17 отверстий) можно провести одну линию. Повернув ручку

Другими словами, линию можно провести через каждые 6 оборотов и 20 отверстий (21 отверстие). Аналогичным образом числитель и знаменатель могут быть одновременно расширены до других кратных значений. Опыт показывает, что чем больше отверстий в группе окружностей отверстий, тем выше точность индексации. Конкретный процесс индексации показан на рис. 23.