Профили широко используются в автомобилях, самолетах, химическом оборудовании и различных металлоконструкциях, в основном формируются методами гибки. В настоящее время в производстве распространены такие методы гибки профилей, как прессование, прокатка, обмотка и волочение.

I. Прессование гибка формовка

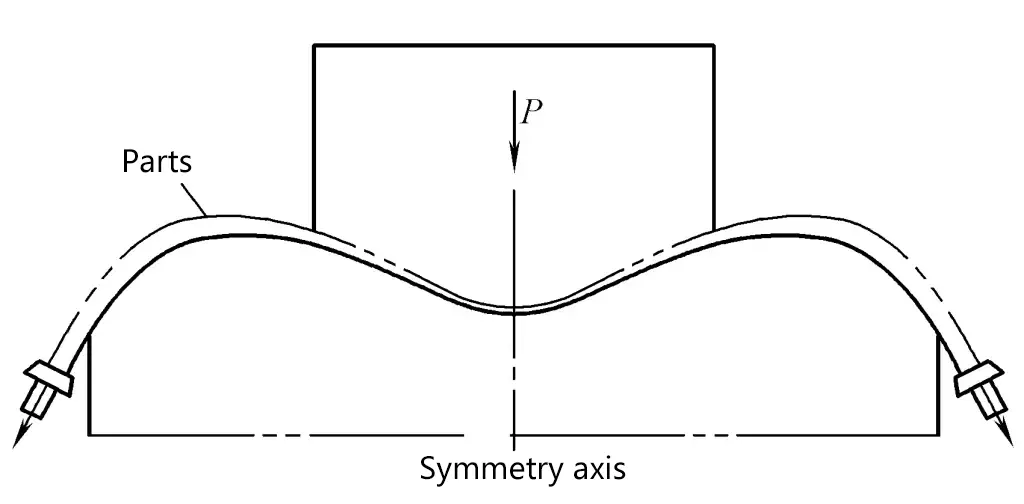

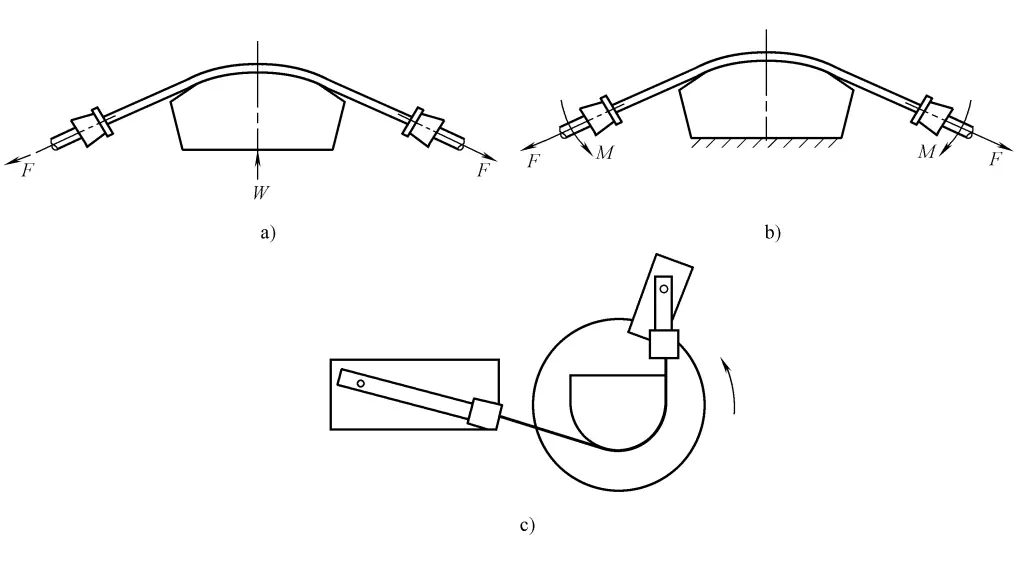

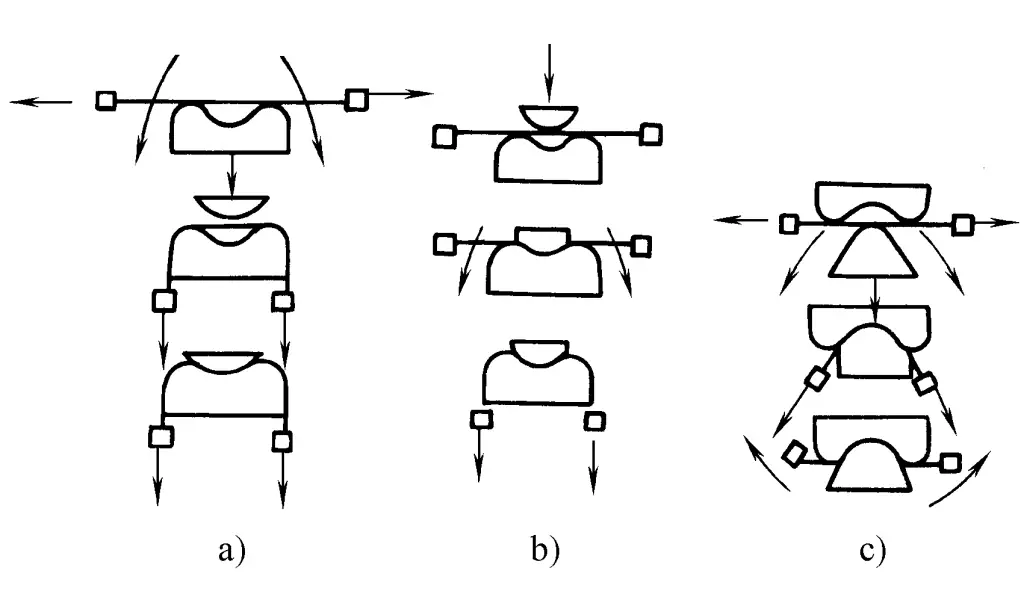

Процесс гибки профилей с помощью гибочных штампов на станках для обработки давлением, таких как прессы и гидравлические прессы, называется прессовой гибкой, как показано на рисунке 1. Для улучшения качества гнутых под давлением деталей в пресс-формах для гибки под давлением часто используются вогнутые штампы с поворотными устройствами.

Самым большим преимуществом процесса гибки на прессе является его простота и легкость в эксплуатации, отсутствие необходимости в специальном формовочном оборудовании, меньшие инвестиции в оборудование и пресс-формы, а также высокая эффективность производства. Однако точность деталей, согнутых на прессе, обычно невысока, серьезные разрушения часто происходят при гибочные детали, и пружинящий откат нелегко контролировать. Этот метод обычно используется для простых по форме, коротких деталей и плоской гибки профилей с более толстыми стенками, угол гибки не должен быть слишком большим, обычно не превышает 120°.

II. Гибка валков

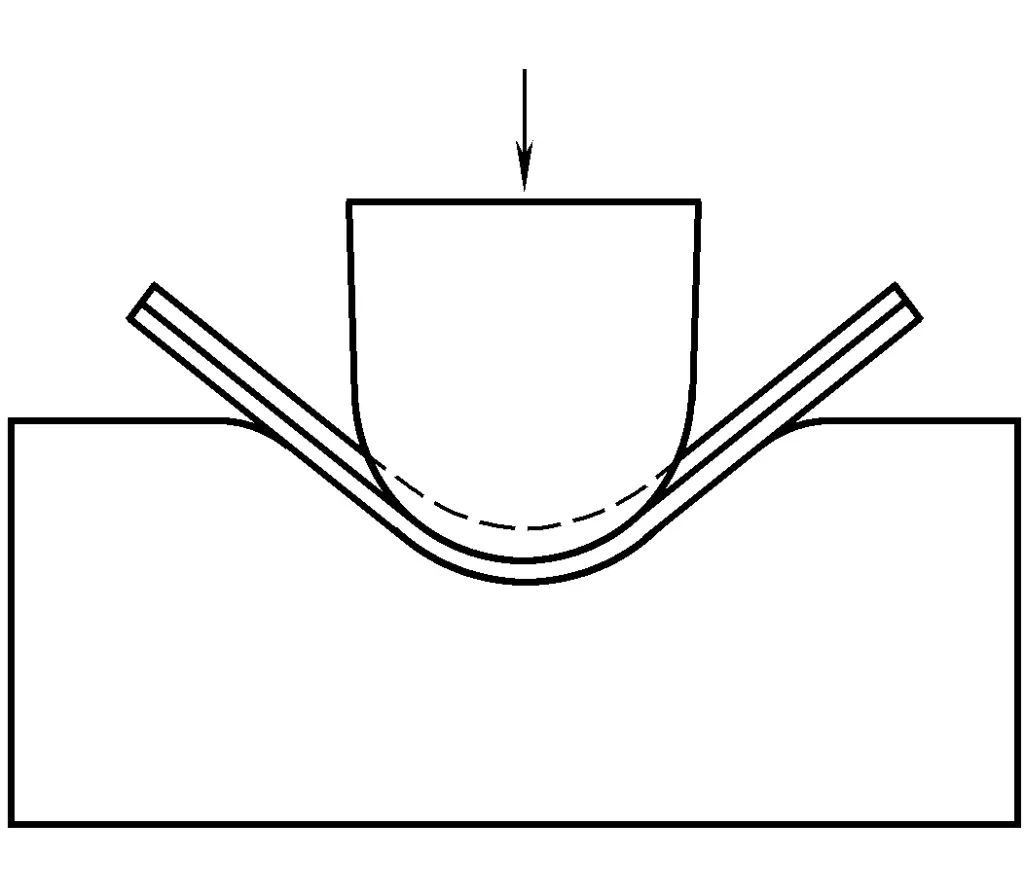

Процесс формования, при котором профили продвигаются вперед и подвергаются изгибной деформации под давлением и трением роликов или валов, называется гибкой валков. В зависимости от количества и расположения роликов, как показано на рисунке 2, гибка валков подразделяется на трехвалковую, четырехвалковую и многовалковую.

Если взять в качестве примера трехвалковую гибку, то профиль помещается между гибочными роликами, ведущий ролик толкает профиль вперед, а изгибающий момент может меняться в зависимости от расстояния между роликами. Радиус кривизны профиля в основном зависит от вертикального центрального расстояния между верхним и двумя нижними роликами и горизонтального расстояния между двумя нижними роликами.

Гибка валками универсальна, а величину отката можно компенсировать, последовательно регулируя положение гибочных роликов. Гибка на четырех валках позволяет повысить точность формы поперечного сечения профиля, так как может поддерживать нижнюю часть профиля.

Валковая гибка подходит для формирования профильных деталей с большим радиусом кривизны и простыми формами поперечного сечения, особенно для формирования профилей с равной кривизной и симметричными поперечными сечениями. Преимуществом гибки вальцами является простота оборудования. Недостатком является то, что концы профиля не могут быть согнуты, кроме того, заготовка не имеет надежной опоры при формовке, внутренняя стенка подвержена смятию и нестабильности, а поперечное сечение подвержено деформации; при гибке профилей несимметричного сечения легко скручивается и деформируется в плоскости гиба.

III. Формирование обертки

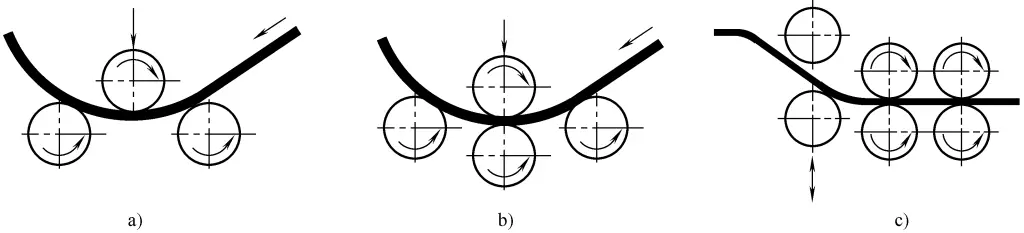

Гибка с обмоткой - это процесс прижатия профиля боковым прижимным колесом или блоком и постепенного изгиба его вокруг гибочной формы, как показано на рисунке 3. Профиль зажимается зажимным ползуном на вращающейся гибочной форме, и изгиб профиля происходит под совместным действием вращения формы и движущегося бокового прижимного блока.

При таком изгибе к хвостовой части профиля может быть приложено растягивающее усилие, и он начинает изгибаться под действием растягивающего усилия. Управление осевым растягивающим усилием позволяет эффективно избежать образования морщин на внутренней стенке и уменьшить обратную пружину после формовки, тем самым достигая гибка формовка профилей с меньшим радиусом кривизны. При использовании направляющих вверх и вниз в направлении вертикальной плоскости изгиба можно также выполнять трехмерное формирование изгиба.

Другой метод гибки обертки заключается в том, что профиль зажимается на неподвижной гибочной форме с помощью зажимной формы или зажимного ползуна, а профиль сгибается путем вращения поворотной формы или подвижного блока пресса вокруг гибочной формы. Этот метод отличается высокой эффективностью производства, а угол изгиба может достигать примерно 180°. Однако радиус изгиба не должна быть слишком маленькой, иначе на внутренней поверхности согнутой детали могут появиться морщины.

IV. Формование растяжением и гибкой

1. Характеристики и область применения вытяжной гибочной формовки

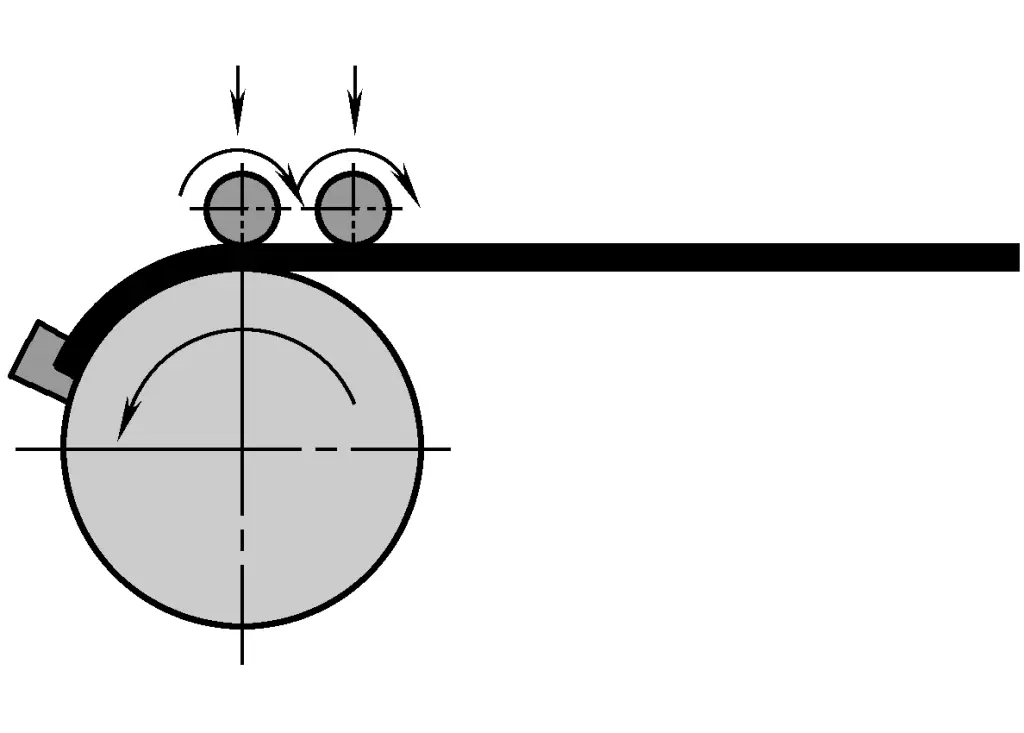

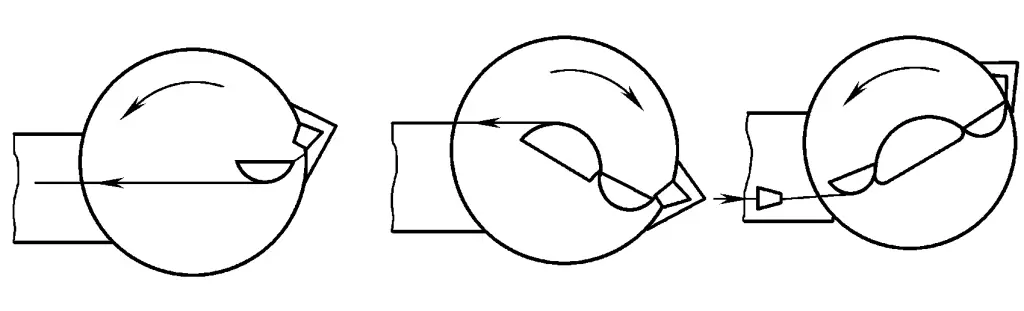

Гибка с растяжением - это метод обработки, при котором оба конца профиля зажимаются в удерживающем устройстве (зажиме) и изгибаются вокруг пресс-формы при приложении растягивающего усилия. С точки зрения используемого оборудования, формование с помощью гибки с растяжением обычно можно разделить на три типа: формование с помощью гибки с прямым столом, формование с помощью гибки с поворотным рычагом и формование с помощью гибки с поворотным столом, как показано на рисунке 4.

a) Прямое сгибание стола с растяжкой

б) Сгибание-разгибание рук

c) Гибка на поворотном столе

Преимуществами гибочной формовки являются небольшой отскок деталей, низкое остаточное напряжение и высокая эффективность производства. Наиболее широко он применяется при гибочной обработке длинных профилей. Процесс гибки в основном используется для формирования профилей открытого сечения, но может применяться и для формирования профилей закрытого сечения. С его помощью можно получать гнутые детали равной кривизны, а также обрабатывать гнутые детали переменной кривизны. Максимальный угол изгиба при гибочной формовке обычно не превышает 180°.

2. Выбор методов и параметров гибки

Существуют различные методы изгиба в зависимости от методов и последовательности нагружения.

(1) Сначала растягиваем, затем сгибаем (т.е. метод P-M)

Сначала приложите осевое предварительное натяжение к обоим концам профиля, затем приложите изгибающий момент под действием натяжения, пока он не прилегает к форме.

(2) Сначала сгибание, затем растяжение (т.е. метод M-P)

Сначала приложите к профилю изгибающий момент, чтобы он согнулся до прилегания к форме, а затем приложите осевое дополнительное напряжение.

(3) Сначала растянитесь, затем согнитесь, а затем снова растянитесь (т.е. метод ПМ-П)

Чаще всего используется этот метод. Сначала к обоим концам профиля прикладывают осевое предварительное натяжение, затем изгибающий момент при растяжении до тех пор, пока он не прилегает к форме, и, наконец, осевое дополнительное натяжение.

Цель предварительного натяжения - устранить начальную деформацию кручения профиля в состоянии поставки и создать определенную начальную деформацию растяжения, которая может предотвратить нестабильность и смятие внутреннего полотна профиля при изгибе. Целью дополнительного натяжения является дальнейшее уменьшение пружинящей деформации и повышение точности формовки.

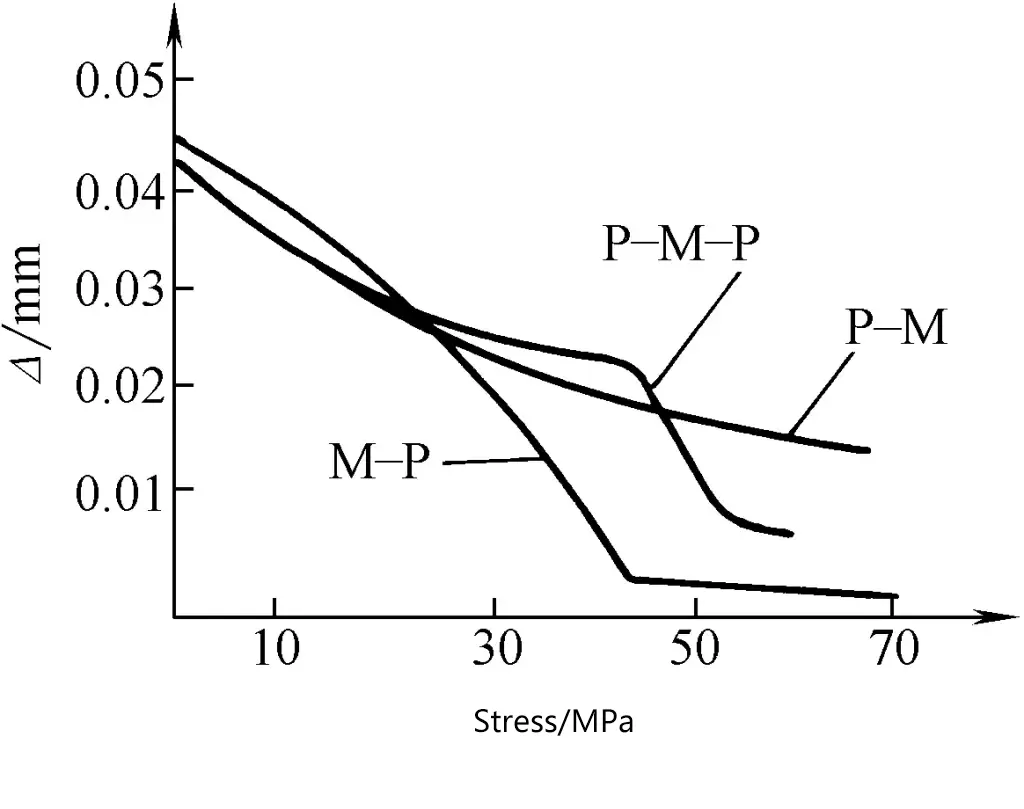

Сравнение пружинящего отката после разгрузки для трех типов изгиба показано на рисунке 5, где

Δ =1 - R/R'

где

- Δ - коэффициент упругости;

- R - радиус кривизны до разгрузки (мм);

- R'- радиус кривизны после разгрузки (мм).

При условии соблюдения точности формообразования при гибке с растяжением величина растяжения профиля должна быть как можно меньше. Исходя из относительного радиуса изгиба и величины угла изгиба профильных деталей, определите количество операций гибки с растяжением и величину растяжения для каждой операции.

Сгибание с одним растяжением

Одинарная гибка с растяжением подходит для гибки профильных деталей среднего и малого размера с небольшой деформацией. Минимальный относительный радиус изгиба для типичных профилей из алюминиевых сплавов при однократной гибке с растяжением приведен в таблице 1. Дополнительная скорость растяжения при однократной гибке с растяжением приведена в таблице 2.

Таблица 1 Минимальный относительный радиус изгиба для начального изгиба 2024O, 7075O

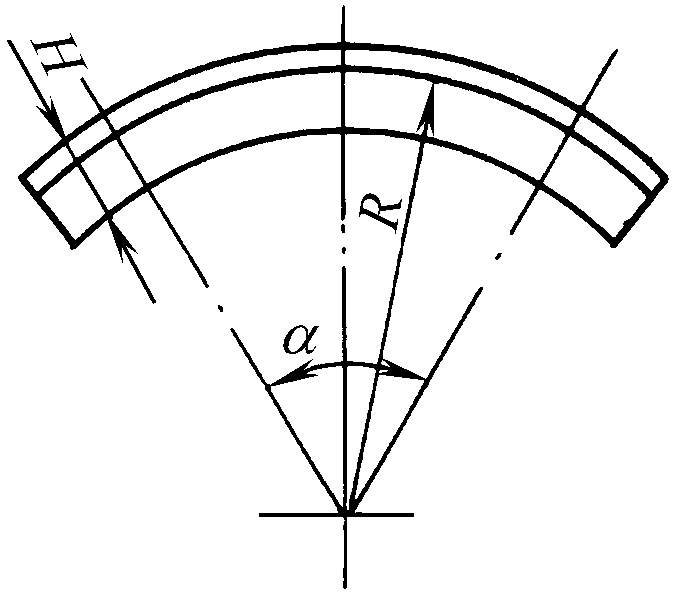

| Угол изгиба α/(°) | 30 | 60 | 90 | 120 | 150 | 180~220 |  |

| Относительный радиус изгиба R/H | 10 | 15 | 23 | 27 | 34 | 38 |

Таблица 2 Начальный коэффициент растяжения при изгибе A (%)

| R/ H | Материал | ≥100 | 75 | 50 | 40 | 35 | 30 | 24 |

| α (90°) | 2024 | 3 | 3.2 | 3.8 | 4.2 | 4.5 | 4.9 | 5.6 |

| 7075 | 1.5 | 2.6 | 2.8 | 3 | 3.1 | 3.3 | 4.4 | |

| α (120°) | 2024 | 3.5 | 3.9 | 4.4 | 4.8 | 5.2 | 5.6 | |

| 7075 | 3 | 3.2 | 3.4 | 3.6 | 3.7 | 3.9 | ||

| α (150°) | 2024 | 4.1 | 4.4 | 5 | 5.5 | 5.8 | ||

| 7075 | 3.6 | 3.7 | 4 | 4.2 | 4.4 | |||

| α/(выше 180°) | 2024 | 4.7 | 5 | 5.7 | 6.1 | |||

| 7075 | 4.2 | 4.3 | 4.6 | 4.8 |

Вторичный изгиб

Для профилей из алюминиевого сплава, если относительный радиус изгиба детали мал, или предъявляются повышенные требования к точности и качеству поверхности детали, или если жесткость профильной детали велика, разумным методом производства является использование одной и той же пресс-формы для гибки дважды. При первой гибке используется отожженное профильное сырье, загруженное по принципу "растянуть, затем согнуть", предварительно растянутое примерно на 1%, а затем согнутое. Сырье удаляется сразу после фитинг в форму, а затем отправляется на закалку.

В закаленном состоянии второй изгиб формируется методом нагружения "изгиб - растяжение". В это время предварительно отформованную деталь сначала сгибают, а после установки формы прикладывают растяжение. В конце второго изгиба удлинение материала вблизи зажима можно контролировать в диапазоне от 1,5% до 3%. После двух изгибов у большинства деталей значительно уменьшается величина пружинящей спинки, и они могут быть переданы на проверку после минимальной ручной правки или даже без нее.

Преимущества вторичной гибки заключаются в высокой точности, минимальной ручной правке и меньшем остаточном напряжении. Вторичная гибка после закалки должна быть завершена в течение нового инкубационного периода закалки материала. Чтобы продлить инкубационный период после закалки, только что закаленные детали следует поместить в холодильное оборудование. Коэффициент растяжения после закалки приведен в таблице 3.

Таблица 3 Удлинение A (%) после закалки 2024, 7075

| R/ H | 30 – 15 | 10 | 8 | 6 | 5 |

| α (90°) | 1.3 | 1.7 | 1.8 | 2 | 2.4 |

| α (120°) | 1.4 | 1.8 | 2 | 2.2 | 2.5 |

| α (150°) | 1.5 | 1.9 | 2.1 | 2.3 | 2.6 |

| α / (180°) | 1.6 | 2 | 2.2 | 2.4 | 2.8 |

3. Длина сырья для гнутых деталей

Длина исходного материала для гнутых деталей может быть рассчитана по следующей формуле

LM =0,99(L+2A)+2B

Где в формуле

- L M - Длина сырьевого материала;

- L - длина детали в развернутом виде;

- A - Длина переходного участка от линии реза до торцевой поверхности патрона, которая составляет 40~60 мм;

- B - длина зажимного конца, которая может составлять 30~50 мм;

- 0,99 - Коэффициент учитывает удлинение сырья в процессе гибки.

4. Сгибание нескольких деталей специальной формы

(1) Изгиб деталей с положительной и отрицательной кривизной

Может быть реализована на консолегибочном или поворотном гибочном станке. При использовании консольного гибочного станка он обычно делится на две ситуации: гибка без устройства бокового давления и гибка с устройством бокового давления, как показано на рис. 6 и рис. 7 соответственно.

Типичный технологический процесс гибки без устройства бокового давления заключается в том, что сначала вытягивается первый изгиб, затем устанавливается форма для обратной гибки, производится обратный ход для формирования второго изгиба, и, наконец, снова производится вытяжка. Существует три типичных метода гибки с устройством бокового давления:

1) Сначала потяните, затем согните, после чего согните, прижимая боковой цилиндр к выпуклой форме, и снова потяните, как показано на рис. 7a. Этот метод можно использовать только для деталей с небольшой средней вмятиной.

2) Сначала предварительное вытягивание, сгибание с помощью цилиндра бокового давления, прижимающего вспомогательную выпуклую форму, затем повторное сгибание с помощью гибочной формы, и, наконец, повторное вытягивание, как показано на рис. 7b.

3) Сначала потяните, а затем согните, вогнутая форма прижимается цилиндром бокового давления для удержания материала, затем согните в соответствии с вогнутой формой (разверните консоль или переверните деталь), и, наконец, снова потяните, как показано на рисунке 7c.

Типичный технологический процесс на гибочном станке с поворотным столом заключается в выполнении гибки деталей с обратной кривизной за отдельные этапы путем прямого и обратного вращения рабочего стола, как показано на рис. 8.

(2) Гибка деталей с переменным углом

Для деталей с изменяющимся углом сечения профиля можно принять следующие меры в зависимости от величины изменения угла:

1) Если изменение угла составляет менее 3°, его можно вытянуть непосредственно во время сгибания. Чтобы угол окончательно соответствовал техническим требованиям, после сгибания можно провести определенную ручную коррекцию.

2) Если изменение угла превышает 3°, для обеспечения качества гибки и уменьшения количества ручной коррекции угла перед гибкой можно изготовить скос в соответствии с различными изменениями угла; учитывая, что угол будет изменяться в определенном диапазоне в процессе гибки, сборный скос должен быть выбран в соответствии с таблицей 4 для различных типов деталей. Чтобы угол детали соответствовал форме для гибки, деталь можно отрегулировать, постукивая по форме перед выгрузкой в конце гибки.

Таблица 4 Выбор сборных скосов перед гибкой

| Форма сгиба | Край в | Выйти за край | ||

| Форма фаски детали | Открытый скос | Закрытый скос | Открытый скос | Закрытый скос |

| Готовое направление отклонения угла | Слишком маленький | Слишком большой | Слишком большой | Слишком маленький |

3) На гибочном станке револьверного типа можно производить скосы деталей в процессе гибки с точностью до ±30'.

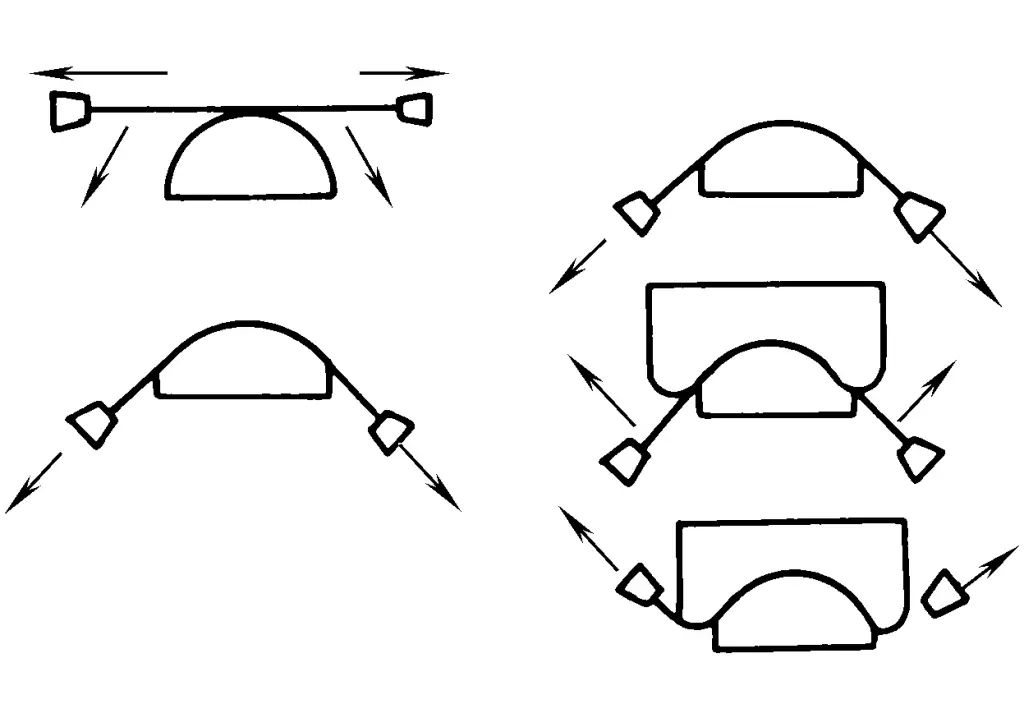

(3) Изгиб профилей переменного сечения

Общие сведения гибка профиля осуществляется при постоянном сечении и толщине, но для следующих типов профилей переменной толщины гибка также может быть выполнена при принятии необходимых мер:

1) Профиль с равномерно увеличивающимся от малого к большому сечением можно согнуть на гибочном станке с поворотным столом. Начинайте гибку с конца меньшего сечения, используя сначала меньшее тяговое усилие, и постепенно увеличивайте тяговое усилие по мере увеличения размера сечения, пока не будет сформирована окончательная форма.

2) Равномерно утолщенные "S"-образные детали. Можно использовать метод парной комбинированной гибки, при этом конец с меньшим размером поперечного сечения используется в качестве комбинированного конца, как показано на рис. 9.