I. Основы резания на станках

К основным методам механической обработки относятся точение, строгание, шлифование, фрезерование, растачивание, сверление, формообразование и т. д. Станки режут заготовки с помощью режущих инструментов, поэтому они должны обладать зажимными и режущими инструментами, а также способностью совершать рабочие движения.

1. Режущие движения станка

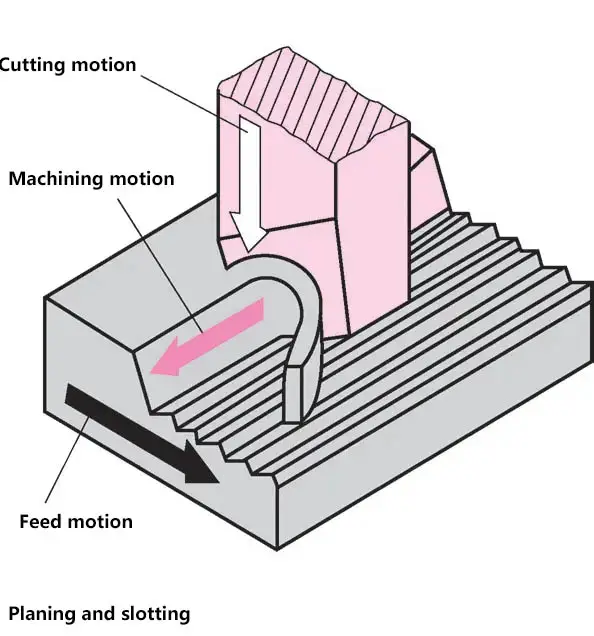

Условием резания является относительное движение между режущим инструментом и заготовкой. К основным рабочим движениям относятся начальное движение и движение подачи.

(1) Первичное движение

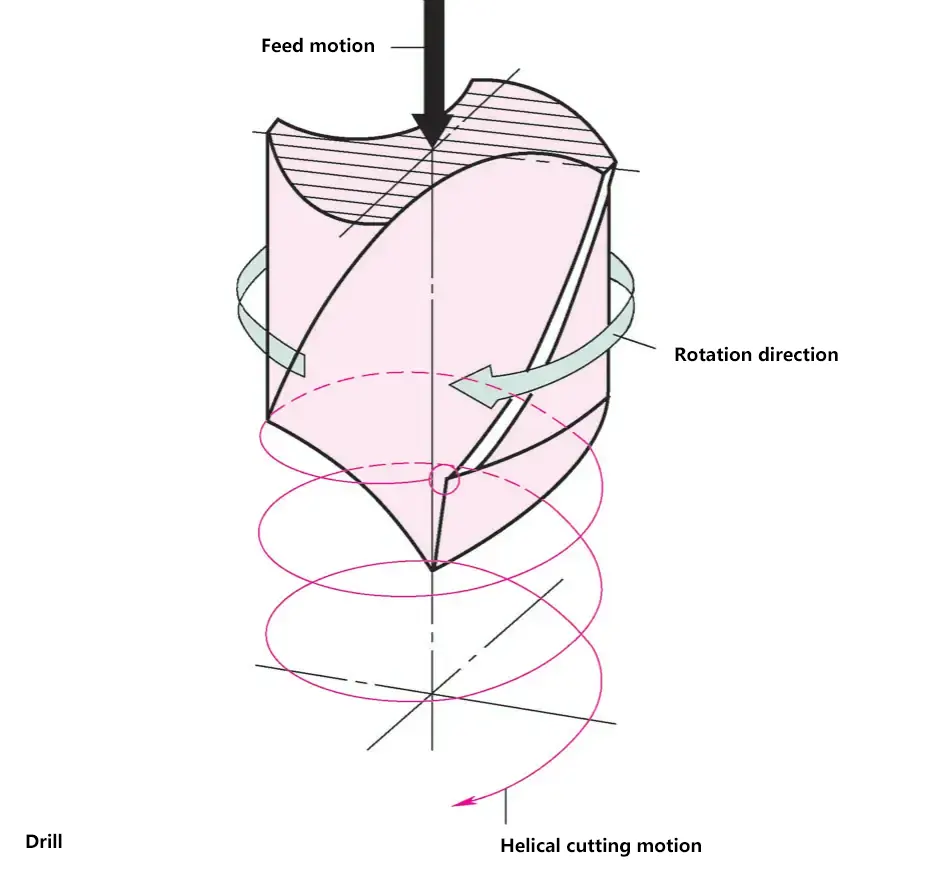

Рабочее движение, завершающее резание. Первичное движение может быть в виде вращательного или возвратно-поступательного линейного движения (выполняемого либо заготовкой, либо режущим инструментом). Для операций точения, шлифования, фрезерования и сверления основным движением является вращательное.

(2) Движение подачи

Движение, обеспечиваемое станком или ручной силой, которое создает дополнительное относительное движение между режущим инструментом и заготовкой. В сочетании с основным движением оно обеспечивает непрерывное или прерывистое резание заготовки. Когда первичное движение вращательное, подача происходит непрерывно, как при токарной обработке, сверлении и фрезеровании; когда первичное движение линейное, подача происходит прерывисто, как при строгании и профилировании. Глубина резания зависит от движения подачи.

(3) Движение глубины резания

Определяет глубину резания, выражающуюся в проникновении инструмента в заготовку.

(4) Движение при обработке

При токарной обработке, сверлении, фрезеровании и шлифовании, когда первичное движение и движение подачи происходят одновременно, результирующее комбинированное движение называется движением обработки.

2. Геометрия режущего инструмента

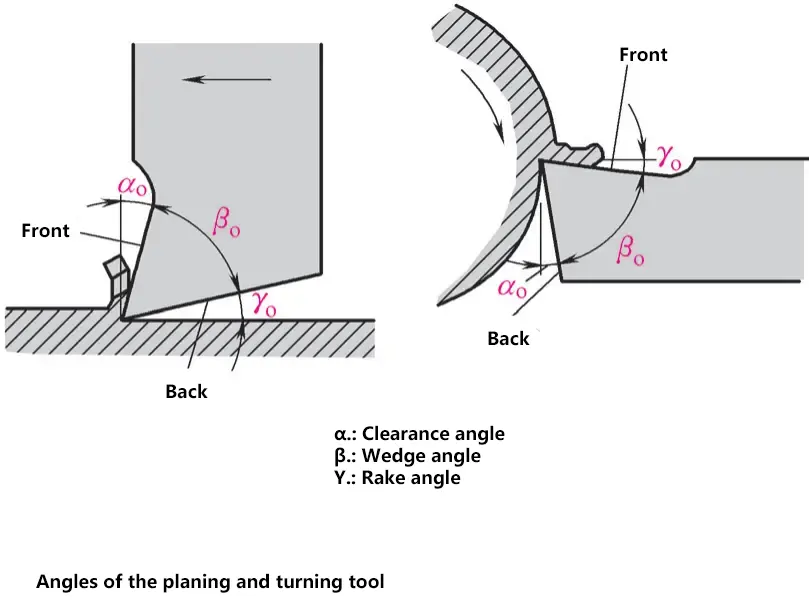

Клиновидная режущая кромка инструмента проникает в материал заготовки, отделяя стружку от материала. Основными факторами, влияющими на резание, являются геометрия инструмента, материал инструмента и материал заготовки. Острота инструмента определяется его формой, которая определяется различными углами наклона инструмента.

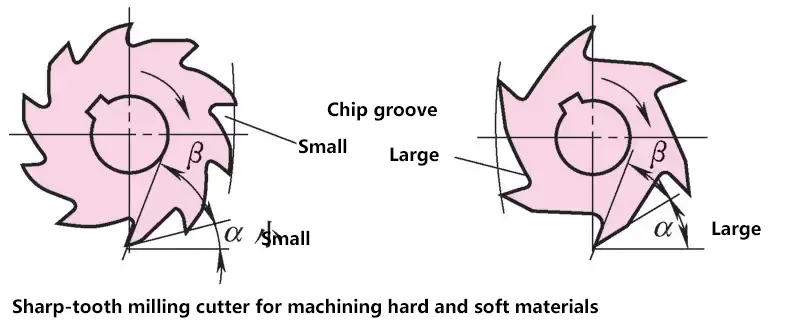

(1) Угол клина β

Угол между передней и основной задней поверхностями. Когда угол клина инструмента мал, инструмент острый и легко режет, но при резке твердых материалов он склонен к скалыванию кромок.

- Для резки мягких металлы: βo=40°~50°, например, алюминий.

- Для резки высокопластичных металлов: βo=55°~75°, например, сталь 42.

- Для резки твердых и хрупких металлов: βo=75°~85°, например, бронза, литье и т.д.

(2) Угол наклона γo

Влияет на образование стружки и силу резания. Диапазон угла наклона составляет от -5° до 30°, а его величина определяется материалом заготовки и материалом инструмента.

При большом угле наклона стружка легко сходит, а сила резания мала. Когда угол сгребания γo мала или даже отрицательна, сила резания велика, а прочность режущей кромки высока.

(3) Угол рельефа αo

Уменьшает трение между инструментом и заготовкой. Диапазон угла разгрузки составляет от 5° до 12°.

Чем мягче материал заготовки, тем больше диаметр заготовки и глубина реза, тем больше угол разгрузки α.o соответственно увеличивается; чем больше угол рельефа αoчем грубее обрабатываемая поверхность.

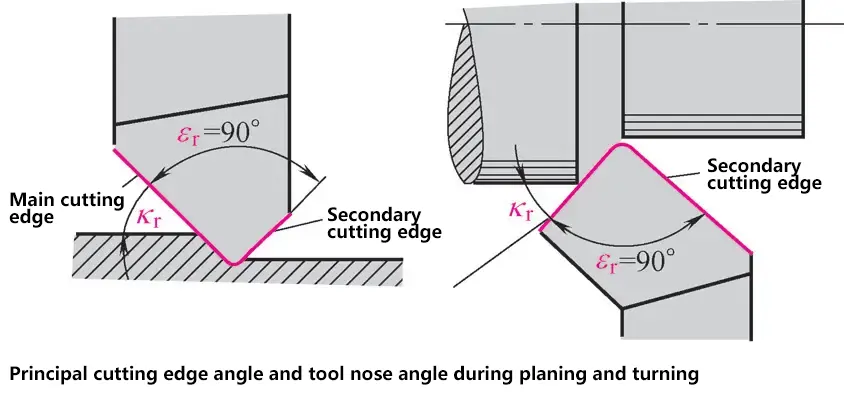

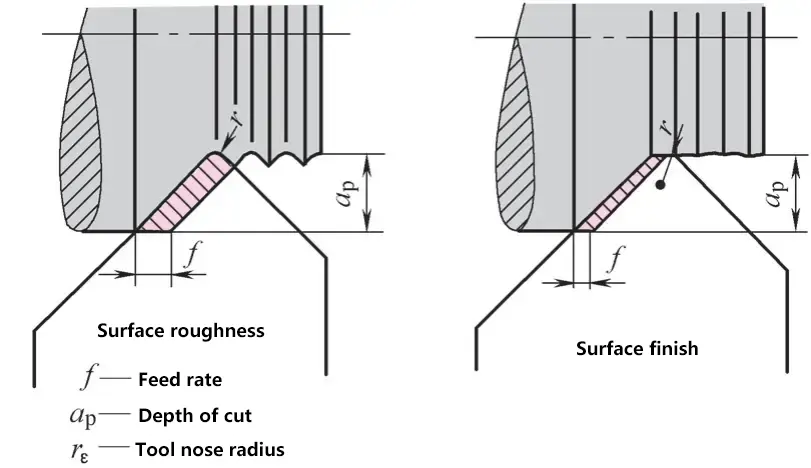

(4) Угол носа инструмента εr

- При высокой скорости подачи: Толстая стружка, высокая эффективность резания

Когда радиус наконечника инструмента мал: Глубокие следы инструмента на поверхности заготовки - При низкой скорости подачи: Тонкая стружка, низкая эффективность резания

При большом радиусе наконечника инструмента: Неглубокие следы инструмента на поверхности заготовки

Угол между проекциями главной и вспомогательной режущей кромки на базовую плоскость. Большой угол наклона носовой части инструмента приводит к большему отводу тепла, поскольку площадь внешнего теплоотвода инструмента больше. Режущая кромка выделяет меньше тепла и реже затупляется, что продлевает срок службы инструмента. Срок службы инструмента - это промежуток времени между двумя заточками инструмента.

При малой подаче (≤ 1 мм/об), ε=90°; при большой подаче (> 1 мм/об), ε > 90°.

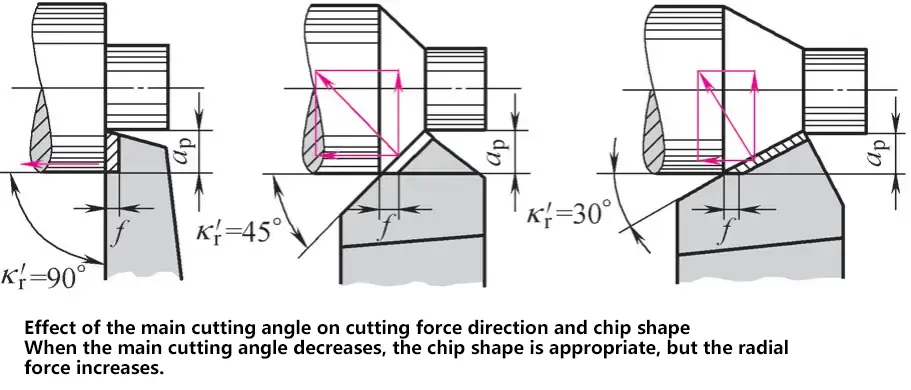

(5) Угол входа Kr

Угол входа влияет на направление силы резания и форму стружки. При уменьшении угла входа форма стружки становится более подходящей, но радиальная сила увеличивается.

Угол между главной режущей кромкой и направлением подачи. Он влияет на разложение сил резания, форму стружки и стойкость инструмента. Угол входа kr может быть выбрана в диапазоне от 30° до 90°, при этом наиболее предпочтительным является Kr=45°.

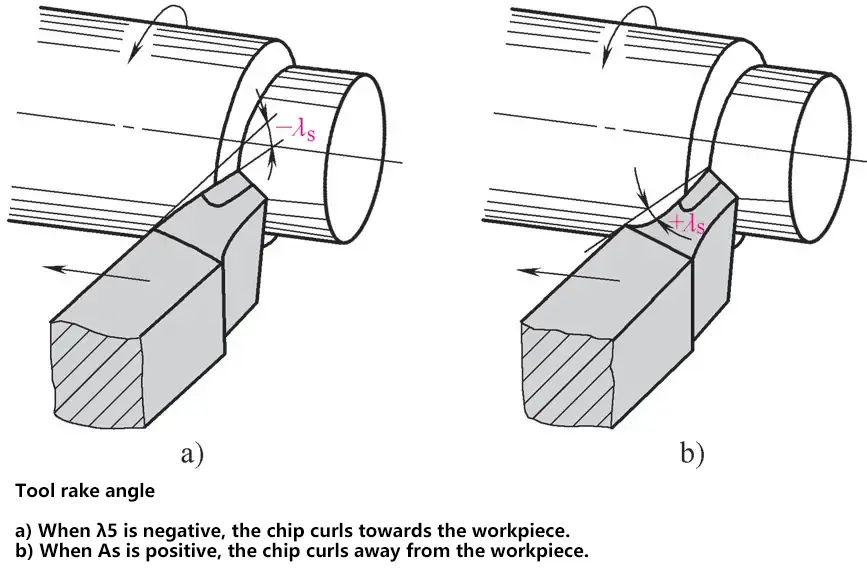

(6) Угол наклона λs

a) При отрицательном значении λs стружка закручивается в сторону заготовки

b) При положительном значении λs стружка отходит от заготовки.

Угол между главной режущей кромкой и базовой плоскостью. Если вершина инструмента находится в самой нижней точке главной режущей кромки, угол наклона определяется как отрицательный; если вершина инструмента находится в самой высокой точке главной режущей кромки, угол наклона положительный.

При больших нагрузках угол наклона увеличивается и составляет от -10° до 10°.

3. Формирование стружки

Площадь поперечного сечения стружки равна произведению глубины резания ap и скорость подачи f. Форма стружки зависит от угла входа κ, а глубина резания - от формы и размеров заготовки.

Перед тем как отделить стружку, режущая кромка сначала проникает в материал впереди, вызывая трещины. Режущая кромка продолжает проникать в материал до тех пор, пока стружка не будет отделена благодаря расклинивающему действию режущей кромки.

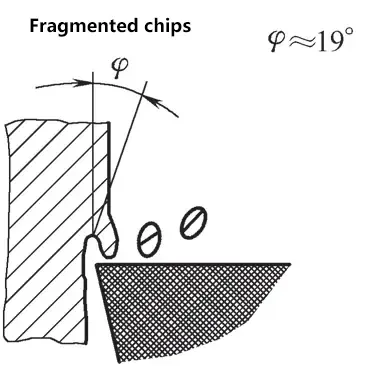

(1) Фрагментированные чипы

В процессе резания образуется фрагментированная стружка, которая имеет прерывистый характер, а обработанная поверхность заготовки неровная.

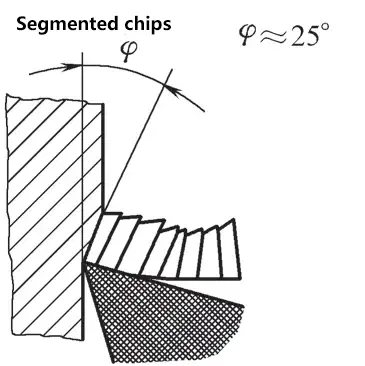

(2) Сегментированные чипы

Разделенные стружки имеют форму сегментов. Эти сегменты частично свариваются вместе, образуя непрерывную стружку.

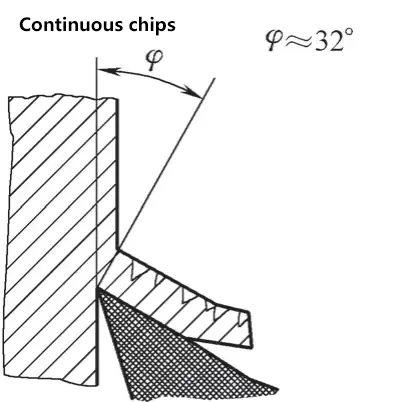

(3) Непрерывные чипы

Материал течет в зоне резания при разделении; в материале нет трещин, в результате чего образуется непрерывная стружка.

Застроченный край: При резке более мягких и вязких материалов на режущей кромке образуется нежелательное сцепление, известное как "нарастающая кромка". Это приводит к шероховатой обрабатываемой поверхности и глубоким следам от инструмента. Частицы материала на мгновение прилипают к режущей кромке, образуя нарастающую кромку. Наращенная кромка внедряется в трещины перед инструментом на заготовке, а когда она отделяется, то оставляет отпечатки на поверхности заготовки. Наращивания кромки можно избежать, увеличив скорость резкиУвеличение глубины резания и шлифование передней поверхности инструмента.

4. Режущие жидкости

В процессе резки правильное использование смазочно-охлаждающих жидкостей позволяет снизить температуру в зоне резания, улучшить качество и точность поверхности, а также продлить срок службы инструмента.

(1) Функции смазочно-охлаждающих жидкостей

1) Охлаждение

После смазочно-охлаждающая жидкость подается в зону резания, отводит тепло от стружки, инструмента и заготовки за счет теплопроводности, конвекции и испарения смазочно-охлаждающей жидкости, обеспечивая тем самым эффект охлаждения.

2) Смазка

Смазочно-охлаждающая жидкость проникает между контактными поверхностями стружки, инструмента и заготовки, образуя на поверхности металла смазочную пленку, которая снижает коэффициент трения и подавляет образование кромки, тем самым улучшая качество обработанной поверхности и продлевая срок службы инструмента.

3) Очистка

Смазочно-охлаждающая жидкость смывает мелкую стружку или абразивный порошок, образующиеся в процессе резания, тем самым очищая и предотвращая появление царапин на обрабатываемой поверхности и направляющих станка.

4) Предотвращение ржавчины

Добавление в смазочно-охлаждающую жидкость присадок, препятствующих образованию ржавчины, позволяет сформировать на поверхности металла защитную пленку, предохраняющую станок, заготовку и режущий инструмент от коррозии под воздействием окружающей среды.

(2) Выбор смазочно-охлаждающих жидкостей

К обычным смазочно-охлаждающим жидкостям относятся водные растворы, эмульсии и смазочно-охлаждающие жидкости.

- Водные растворы - это смазочно-охлаждающие жидкости с водой в качестве основного компонента и добавлением антикоррозионных присадок, используемые в основном для охлаждения.

- Эмульсии являются широко используемыми смазочно-охлаждающими жидкостями в процессах механической обработки. Они представляют собой смеси масла и воды с добавлением эмульгаторов, таких как жирные кислоты, натриевое и калиевое мыло.

- Режущие масла в основном обеспечивают смазку и включают в себя системные масла, легкое дизельное топливо и керосин.

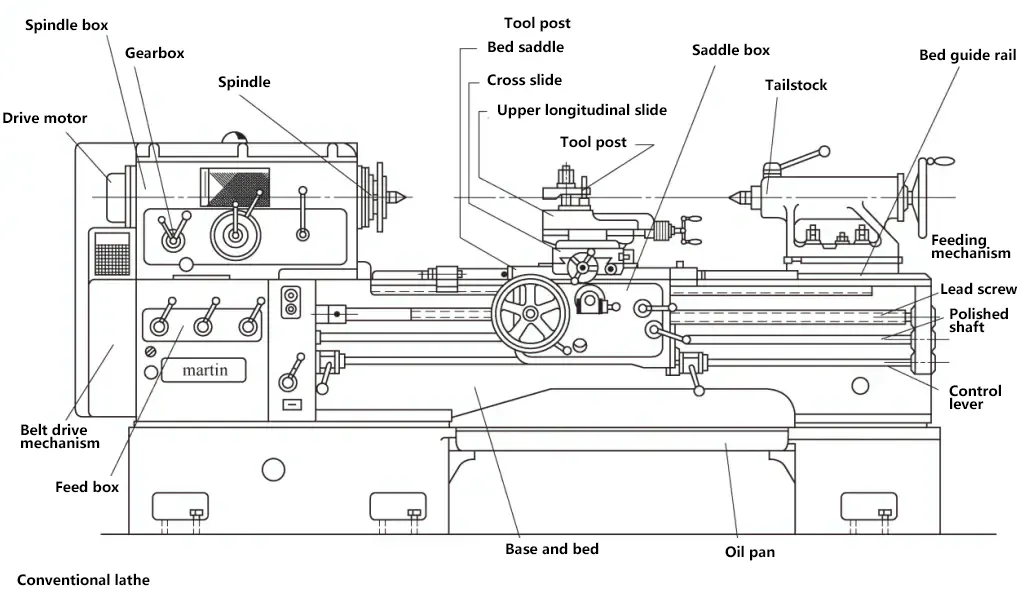

II. Поворот

Горизонтальный токарный станок - это широко распространенный универсальный станок, на котором можно выполнять различные токарные операции. Различные специализированные токарные станки подходят для массового производства, некоторые - для обработки очень крупных деталей, некоторые - для обработки очень мелких деталей, а некоторые - для специальных технологических операций.

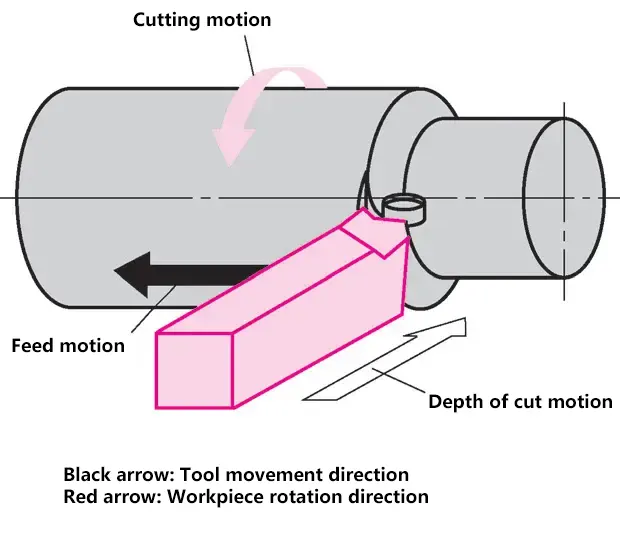

1. Основы токарного дела

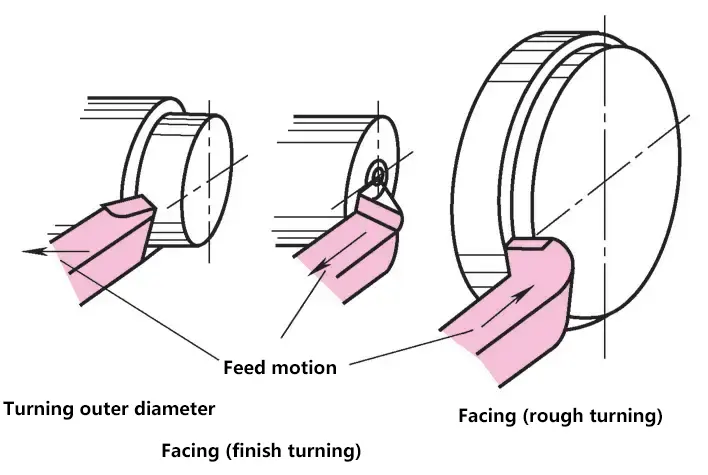

(1) Обзор

Токарная обработка - это метод резания, использующий вращение заготовки и движение режущего инструмента на токарном станке для обработки различных вращающихся поверхностей. Характеристики токарной обработки включают в себя обработку вращающихся деталей, обработку металлических материалов, а также неметаллических материалов, таких как дерево, пластик, резина и нейлон. Токарная обработка позволяет достичь точности размеров от IT6 до IT11 и шероховатости поверхности от Ra0,1 до 12,5 мкм.

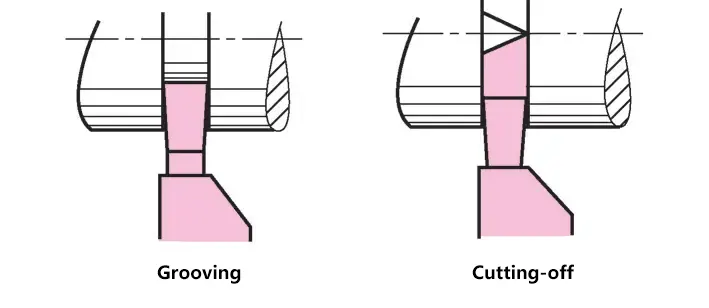

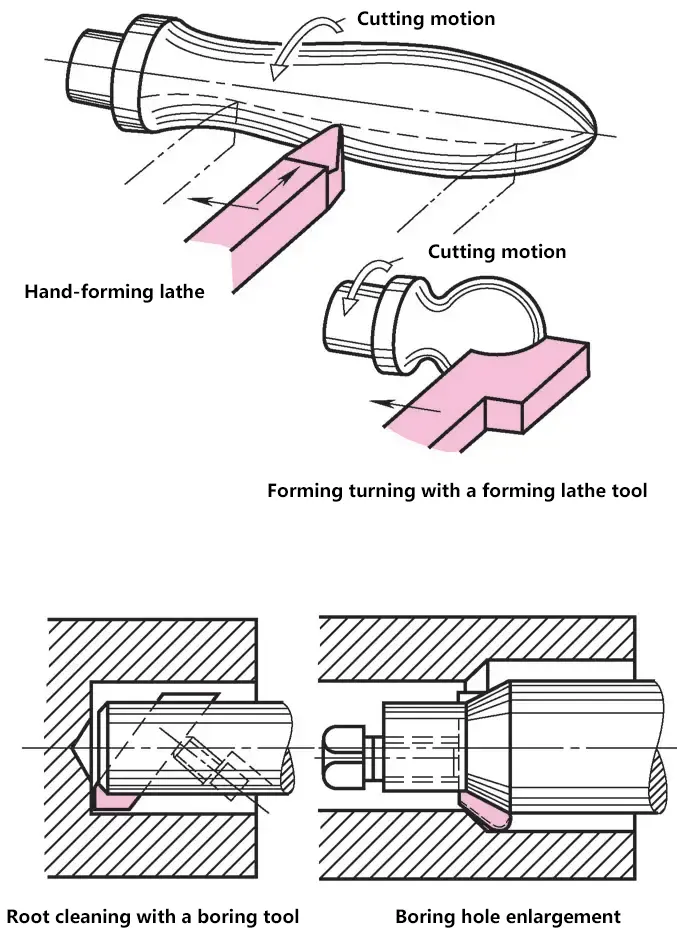

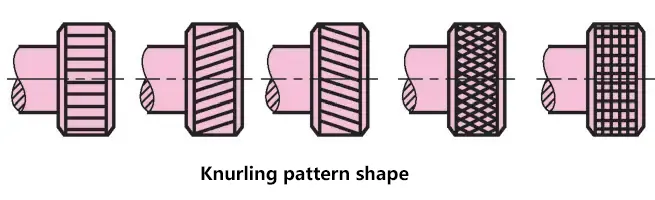

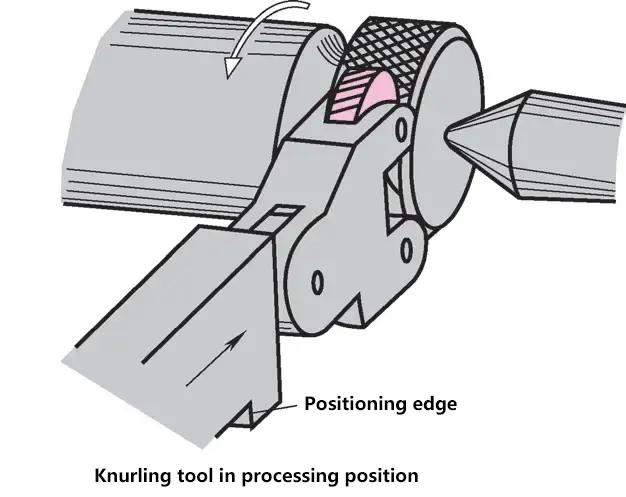

Токарная обработка имеет широкий спектр применения, включая обработку внешних цилиндров, сверление центровых отверстий, прорезание канавок, нарезание резьбы, торцевание, растачивание, обтачивание конусов, накатку и обработку тарельчатых пружин. При наличии соответствующих приспособлений и насадок токарные станки могут выполнять шлифование, полирование, обжиг, протягивание и фрезерование плоских поверхностей, а также обработку других специальных и сложных деталей с внутренними и внешними цилиндрическими поверхностями.

(2) Основные параметры резки

Относительное движение между режущим инструментом и заготовкой в процессе резки металла называется движением резания. Движение резания подразделяется на первичное движение и движение подачи. Движение, непосредственно снимающее срезаемый слой с заготовки и превращающее его в стружку, называется первичным движением; движение, обеспечивающее непрерывную или прерывистую подачу срезаемого слоя в процесс резания для постепенной обработки всей поверхности заготовки, называется движением подачи.

В процессе резания поверхность заготовки делится на обрабатываемую поверхность, переходную поверхность и обработанную поверхность. Три поверхности при наружном цилиндрическом точении показаны на рисунке.

Чтобы получить желаемую обработанную поверхность, повысить эффективность обработки и снизить затраты на нее, необходимо выбрать подходящие параметры резания, включая скорость резания, подачу и глубину резания.

1) Скорость резания vc. Мгновенная скорость выбранной точки на режущей кромке относительно основного движения заготовки, а именно

vc=πdwn/100

Где

- vc-скорость резания (м/мин);

- dw-диаметр выбранной точки на режущей кромке (или инструменте) (мм);

- n - скорость вращения шпинделя станка (об/мин).

2) Скорость подачи f. Перемещение инструмента относительно заготовки в направлении подачи, при токарной обработке скорость подачи выражается как перемещение инструмента за один оборот шпинделя токарного станка (мм/р).

3) Глубина реза ap. Глубина реза, измеренная в направлении, перпендикулярном рабочей плоскости и проходящем через базовую точку режущей кромки, а именно

ap=(dw-dm)/2

Где

- ap-глубина разреза (мм);

- dw-диаметр обрабатываемой поверхности заготовки (мм);

- dm-диаметр обрабатываемой поверхности заготовки (мм).

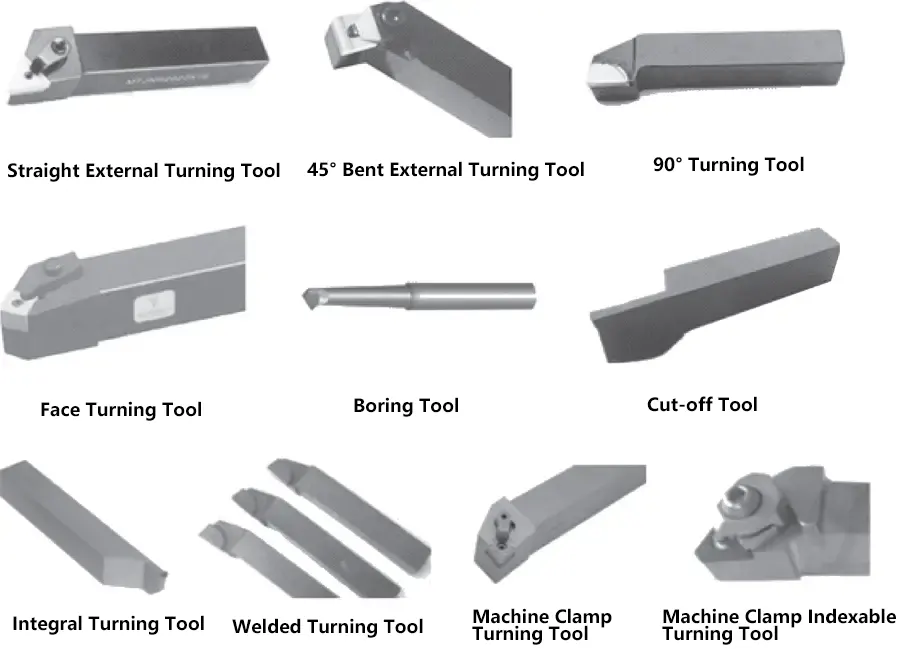

2. Токарные инструменты

При токарных работах используются различные токарные резцы, которые по назначению можно разделить на прямые наружные, отогнутые под 45° наружные, 90° токарные, торцовые, расточные, разводные и т.д. По конструкции их можно разделить на цельные токарные резцы, сварные токарные резцы, механически зажимные токарные резцы, механически зажимные сменные токарные резцы и т. д.

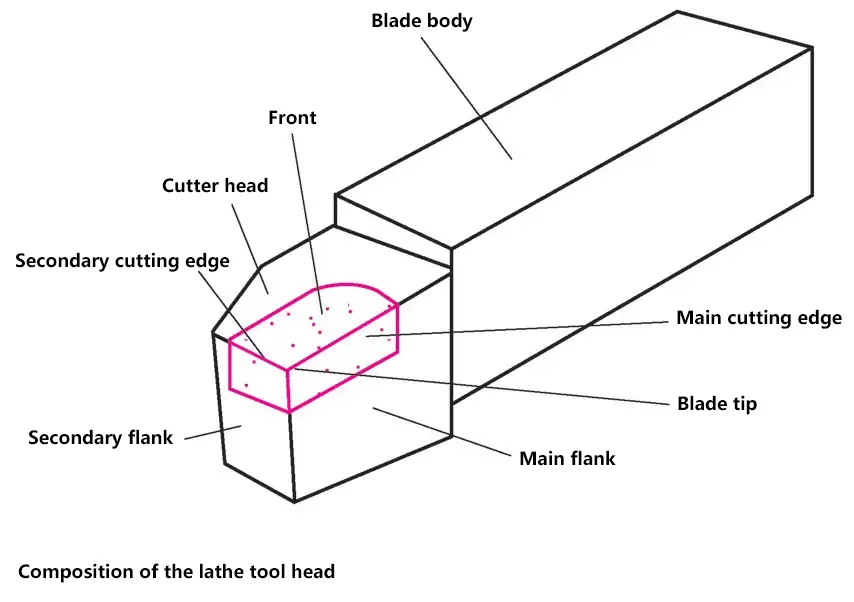

Токарный инструмент состоит из режущей головки, выполняющей задачу резания, и хвостовика, режущая часть которого состоит из трех граней, двух кромок и одного острия.

(1) Грабли

Поверхность инструмента, по которой течет стружка.

(2) Главный фланг

Задняя поверхность инструмента, которая пересекается с граблиной и образует главную режущую кромку.

(3) Вторичный фланг

Задняя поверхность инструмента, которая пересекается с граблиной и образует вторичную режущую кромку.

(4) Главная режущая кромка

Для токарных резцов это линия пересечения граблины и главного бока, которая выполняет основную задачу резания.

(5) Вторичная режущая кромка

Для токарных резцов - это линия пересечения граблины и вспомогательного бока, который участвует в частичном резании.

(6) Наконечник для инструмента

Небольшая часть режущей кромки на стыке главной и вспомогательной режущих кромок. Для повышения прочности вершины инструмента она обычно затачивается в виде небольшой переходной дуги.

3. Зажим заготовки

Выбор зажимного инструмента зависит от формы, размера, количества и качества заготовки. Приспособление должно передавать заготовке вращательное движение и полностью выдерживать силы реакции, возникающие при резании.

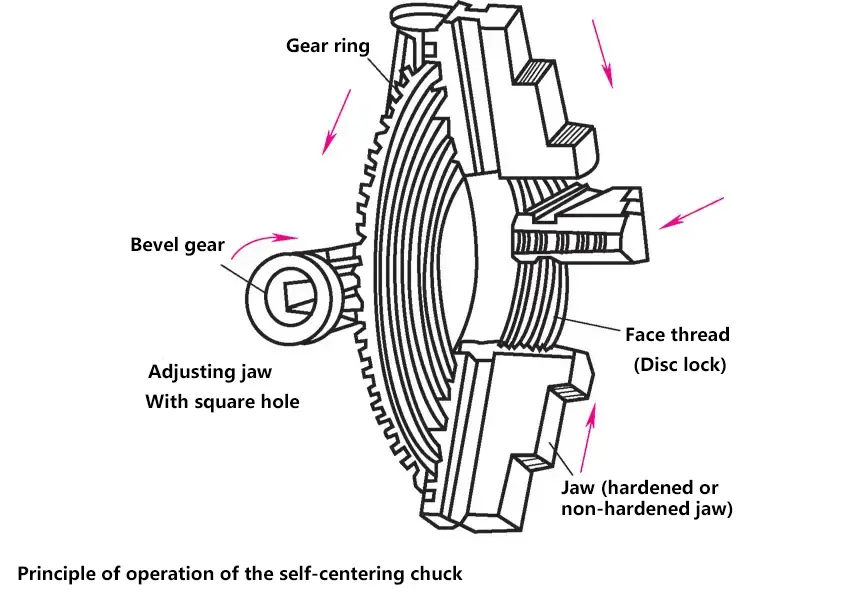

(1) Самоцентрирующийся патрон

Самоцентрирующиеся патроны используются для зажима заготовок с круглым, треугольным и шестигранным сечением.

Когда ключ патрона поворачивается для вращения конической шестерни, это создает зажимное движение губок, которые могут зажиматься снаружи внутрь. Ступеньки на губках могут расширить диапазон зажима. При зажатии длинных прутков их можно продеть в полый шпиндель.

(2) Независимый патрон

Используется для зажима квадратных и восьмиугольных заготовок.

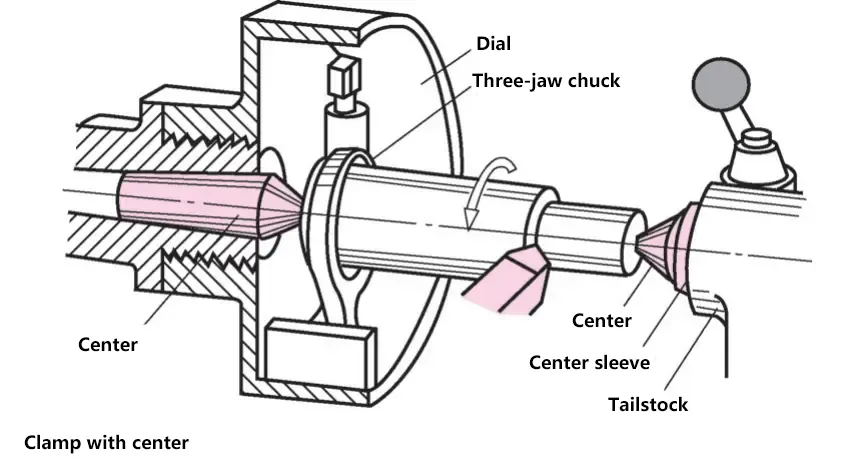

(3) Центры

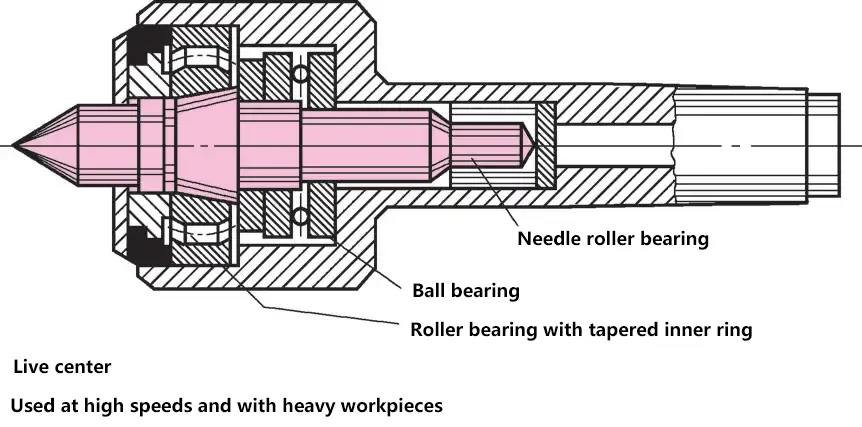

Если заготовка полностью круглая и ее часто приходится зажимать заново, ее следует зажимать между левым и правым центрами. Приводная плита и собачка передают вращательное движение на заготовку. Чтобы уменьшить давление на контактную поверхность и избежать повреждения центров, они могут быть выполнены как живые центры.

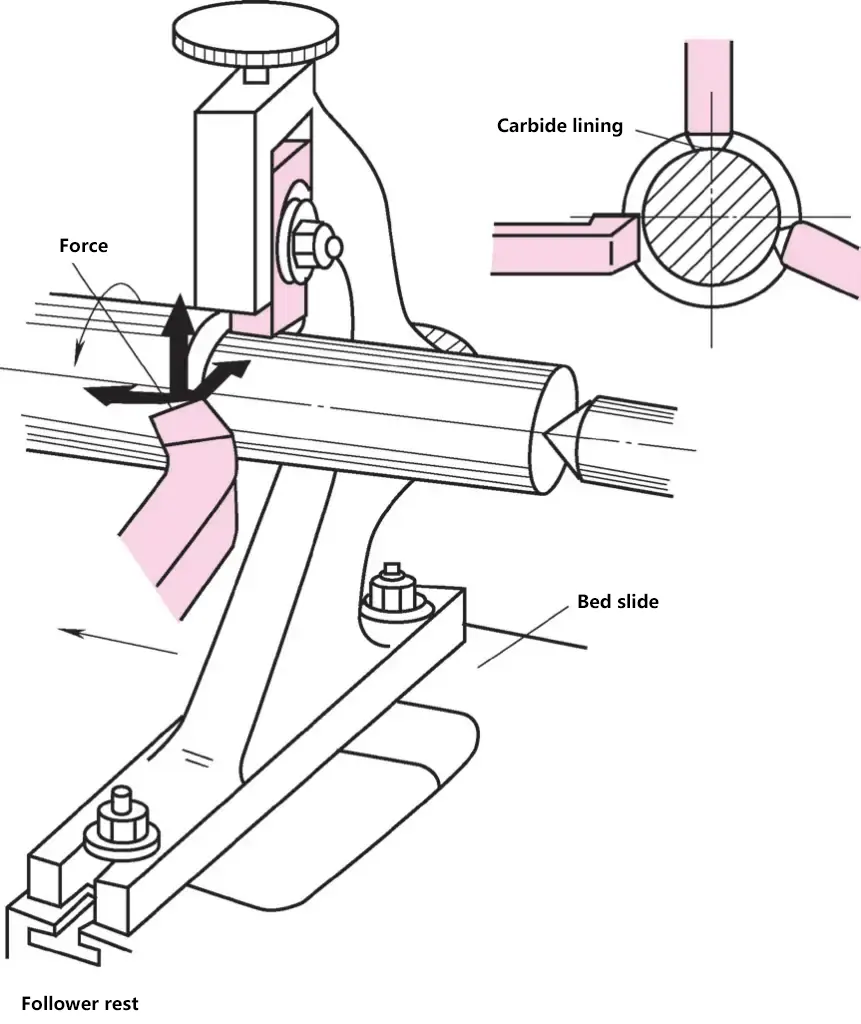

(4) Постоянный отдых

Устойчивый упор используется для поддержки длинных заготовок, чтобы предотвратить их прогиб и деформацию во время обработки. Он также используется при обработке торцов длинных заготовок. Устойчивый упор крепится к направляющей станины токарного станка. Условием использования опорных губок является хорошая округлость заготовки. Чтобы предотвратить заедание между опорными губками и заготовкой, губки должны быть изготовлены из закаленной стали, бронзы, твердого сплава или пластиковых вставок.

(5) Оправка

Оправка используется, когда требуется высокая концентричность между отверстием и внешним диаметром заготовки.

(6) Неподвижная оправка

Диаметр равен диаметру отверстия в заготовке. Оправка имеет очень малую конусность 1:400 после закалки и шлифовки, поэтому она может создавать большое усилие зажима.

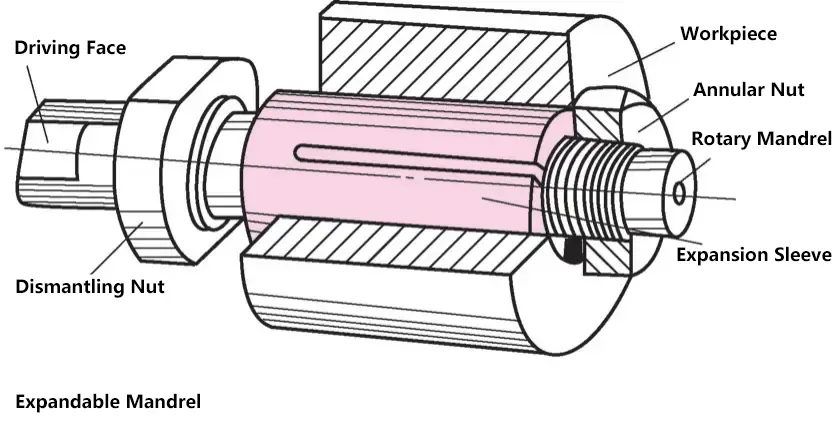

(7) Расширительная оправка

Цилиндрическая зажимная втулка с конической внутренней поверхностью и тремя прорезями по бокам устанавливается на коническую вращающуюся оправку с помощью кольцевой гайки. Зажимная втулка расширяется, зажимая внутреннее отверстие заготовки изнутри наружу. Расширяющаяся оправка зажимается между центрами с обоих концов.

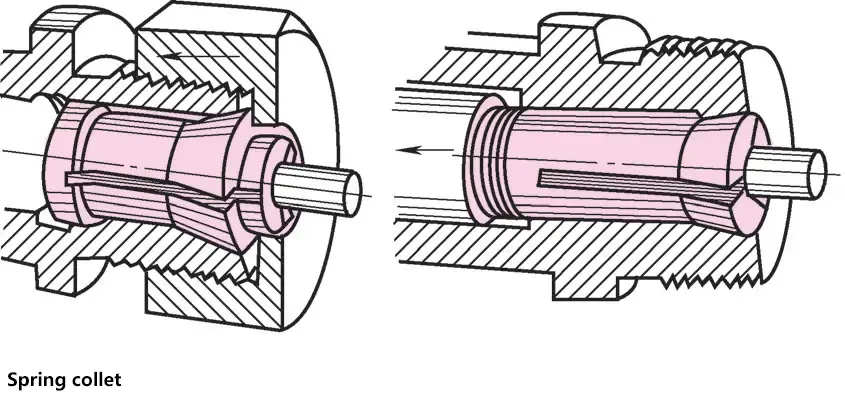

(8) Цанговый патрон

Используется для зажима коротких цилиндрических заготовок небольшого диаметра. Зажим осуществляется быстро, точно и надежно.

Передняя часть цанги имеет обратный конус и три паза. Она может быть запрессована в коническое отверстие шпинделя с помощью внешней гайки или затянута в коническое отверстие шпинделя с помощью зажимного рычага, проходящего через полый шпиндель. Однако только полированные, очищенные от заусенцев и правильно подобранные по размеру цилиндрические заготовки, зажатые внутри, могут гарантировать отсутствие радиального биения.

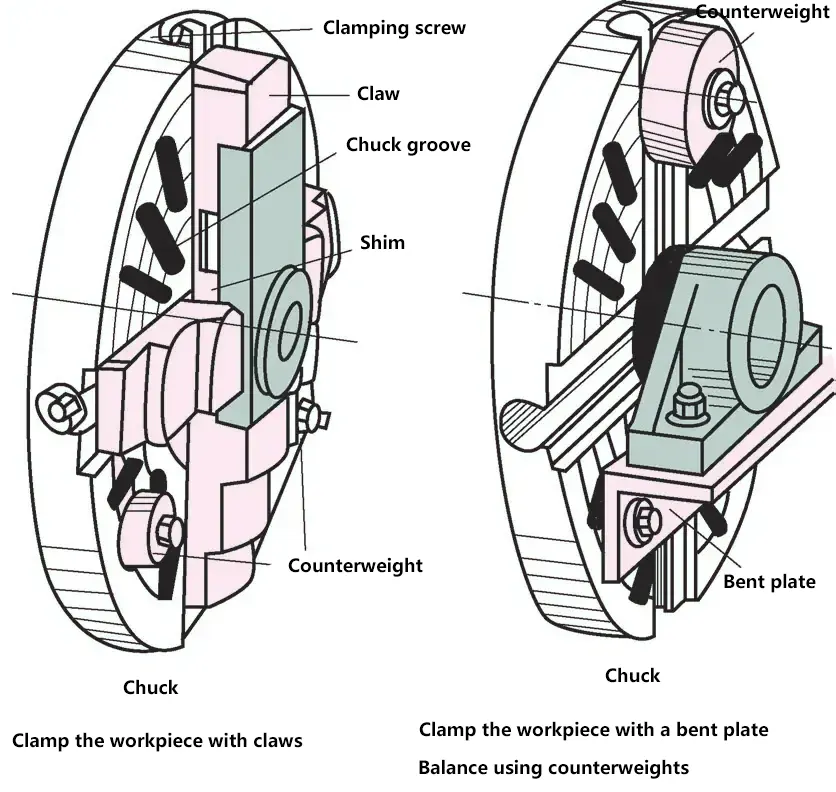

(9) Лицевая панель

Лицевые пластины используются для зажима заготовок большого диаметра или асимметричной формы. Лицевая пластина имеет четыре независимо регулируемые губки. Губки могут поворачиваться на 180°, выполняя функции как внутренних, так и внешних губок.

При закреплении заготовки сначала визуально выровняйте ее, а затем с помощью разметочного диска отцентрируйте заготовку. Если требуется более высокая точность обработки, используйте циферблатный индикатор для центрирования заготовки. Поскольку лицевая пластина имеет несколько радиальных пазов, для зажима заготовки можно также использовать винты, зажимы или гнутые пластины.

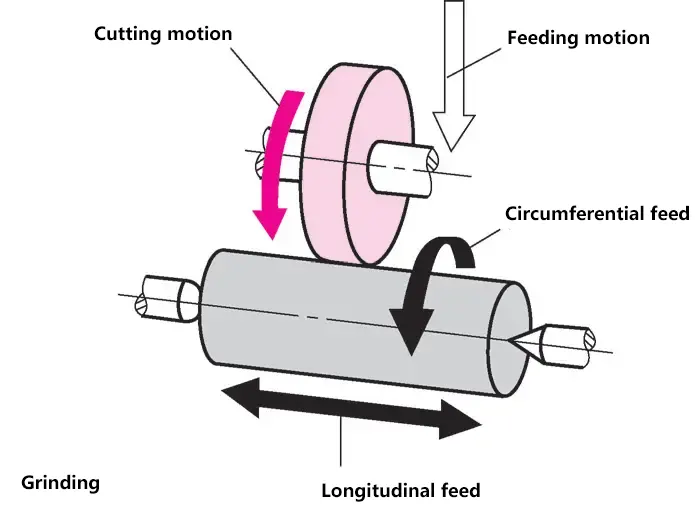

III. Шлифование

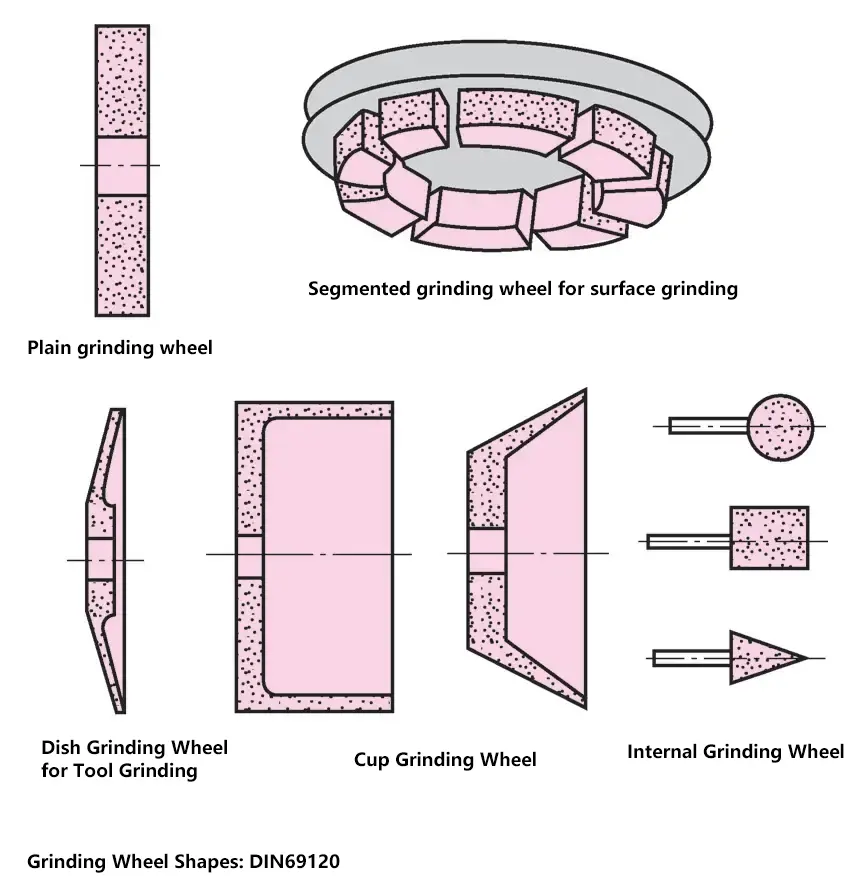

1. Шлифовальный круг

Шлифовальный круг состоит из абразивных зерен и связующего материала, имеющих определенную форму. Когда шлифовальный круг вращается с высокой скоростью, абразивные зерна соприкасаются с заготовкой и выполняют резку.

Тупые абразивные зерна разрушаются и образуют новые острые зерна (режущие кромки) на разрушенных поверхностях.

Шлифовальные круги бывают плоскими, вогнутыми с одной стороны, цилиндрическими, чашеобразными, тарельчатыми и двухконусными, что позволяет использовать их для шлифования поверхностей различных форм и размеров.

(1) Структура шлифовального круга

Шлифовальный круг состоит из абразива (материала, из которого состоят абразивные зерна круга), зернистости (крупности абразивных зерен), (прочности сцепления), структуры (пористости круга) и связующего вещества (материала, который скрепляет абразивные зерна вместе).

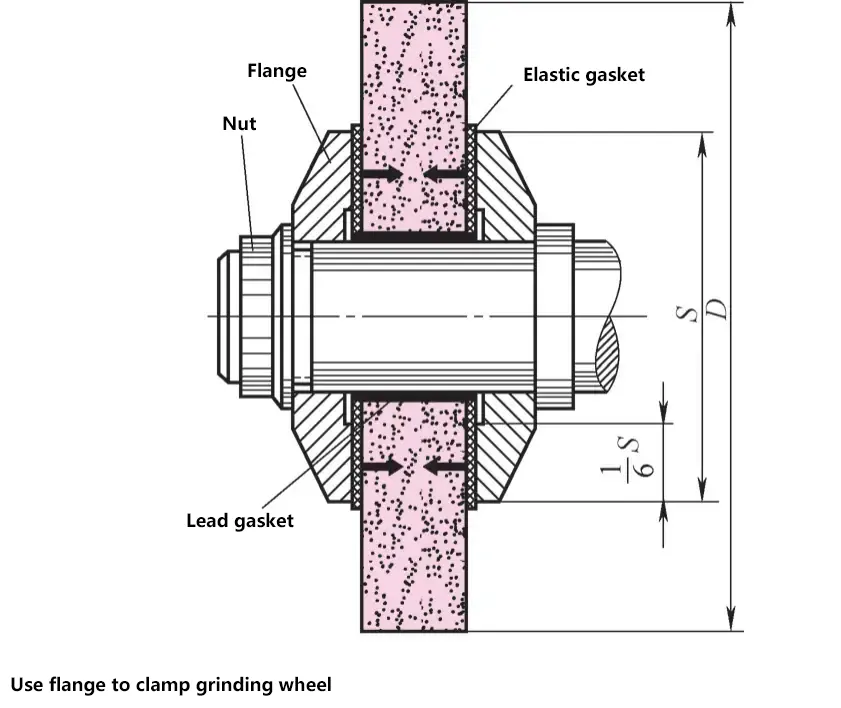

(2) Монтаж шлифовального круга

Перед установкой шлифовального круга его необходимо подвесить и проверить на звук (легкое постукивание по кругу должно издавать чистый звук без посторонних шумов). Затем его зажимают с помощью фланцев из серого чугуна, стали или аналогичных материалов. Затем устанавливается защитный кожух из прочных материалов (сталь, литая сталь и т. д.). Из-за высокой скорости вращения установленный шлифовальный круг должен пройти проверку и регулировку статической и динамической балансировки.

2. Процесс измельчения

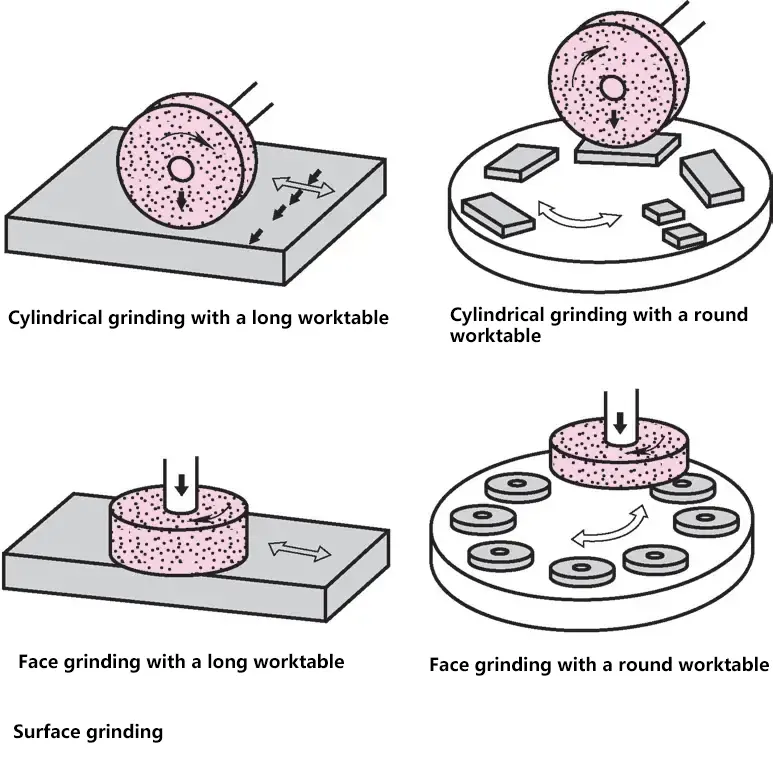

(1) Шлифование поверхности

В зависимости от положения оси шлифовального круга плоскошлифовальные станки делятся на периферийные (горизонтальная ось круга) и торцевые (вертикальная ось круга). Шлифовальные станки имеют либо длинный рабочий стол, который перемещается вперед-назад, либо круглый рабочий стол, который вращается.

Измельчение можно разделить на три стадии:

1) Грубая шлифовка.

Большой съем материала, улучшение формы заготовки, удаление следов обработки. Зернистость круга F40 - F60, глубина реза 0,010 - 0,030 мм.

2) Полуфинишная шлифовка.

Улучшение качества поверхности, точность размеров может достигать IT5. Зернистость круга F80 - F100, глубина резки 0,005 - 0,015 мм.

3) Финишная шлифовка.

Дальнейшее улучшение качества поверхности, точность размеров может достигать IT3 - IT4. Зернистость круга от F220 до F320, глубина реза от 0,001 до 0,008 мм.

Припуск на шлифование составляет от 0,1 до 0,6 мм в зависимости от размера заготовки.

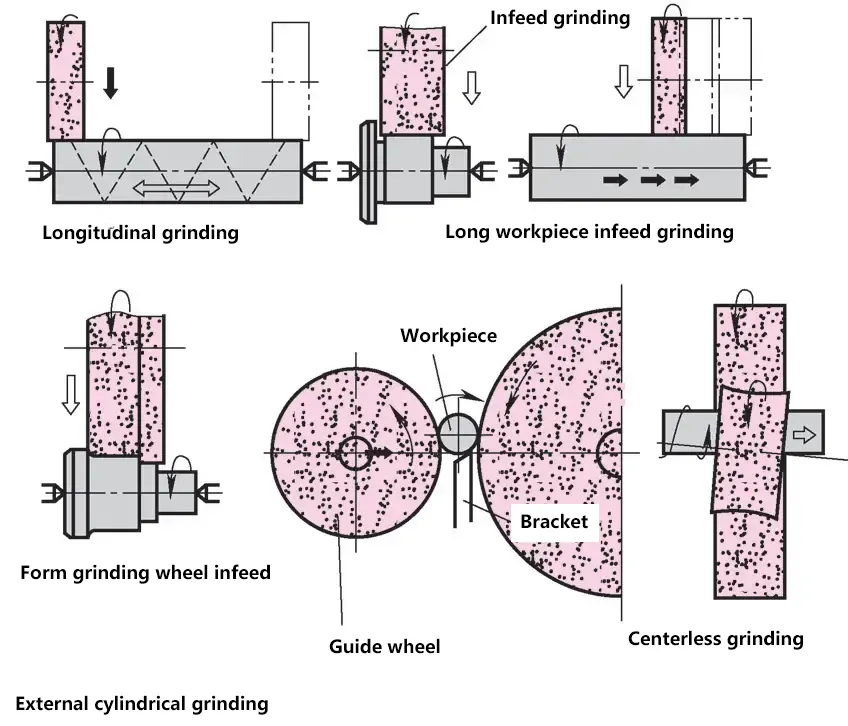

(2) Цилиндрическое шлифование

Заготовка вращается с небольшой скоростью. Это движение является движением подачи и может быть как в том же направлении, что и вращение шлифовального круга, так и в противоположном ему. В зависимости от вспомогательного движения они могут быть классифицированы как:

- Траверсное шлифование. Заготовка вращается и перемещается в осевом направлении.

- Погружное шлифование. Шлифовальный круг движется радиально по направлению к заготовке.

- Погружное шлифование длинных заготовок. После каждого погружения заготовка перемещается в осевом направлении на величину, меньшую, чем ширина шлифовального круга.

- Врезное шлифование с помощью формованного круга. При этом типе шлифования разница в диаметрах не должна быть слишком большой.

- Бесцентровое шлифование. Заготовка помещается между шлифовальным кругом и регулирующим кругом без зажима. Шлифовальный круг шлифует заготовку с относительно высокой скоростью.

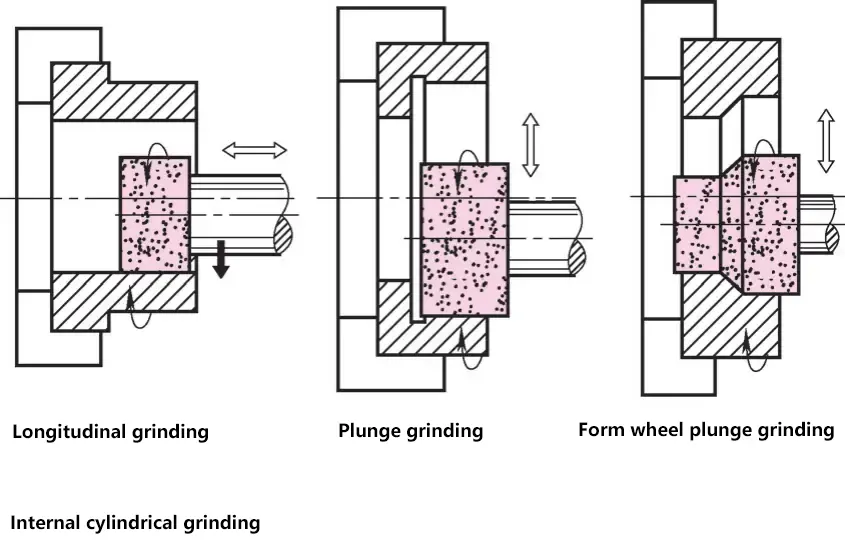

(3) Внутреннее шлифование

Шлифование отверстий обычно выполняется с помощью траверсного и врезного шлифования. Чтобы площадь контакта между шлифовальным кругом и заготовкой не была слишком большой, максимальный диаметр шлифовального круга не должен превышать 2/3 диаметра отверстия. Сложности при внутреннем шлифовании заключаются в повышении температуры и плохих условиях удаления стружки.

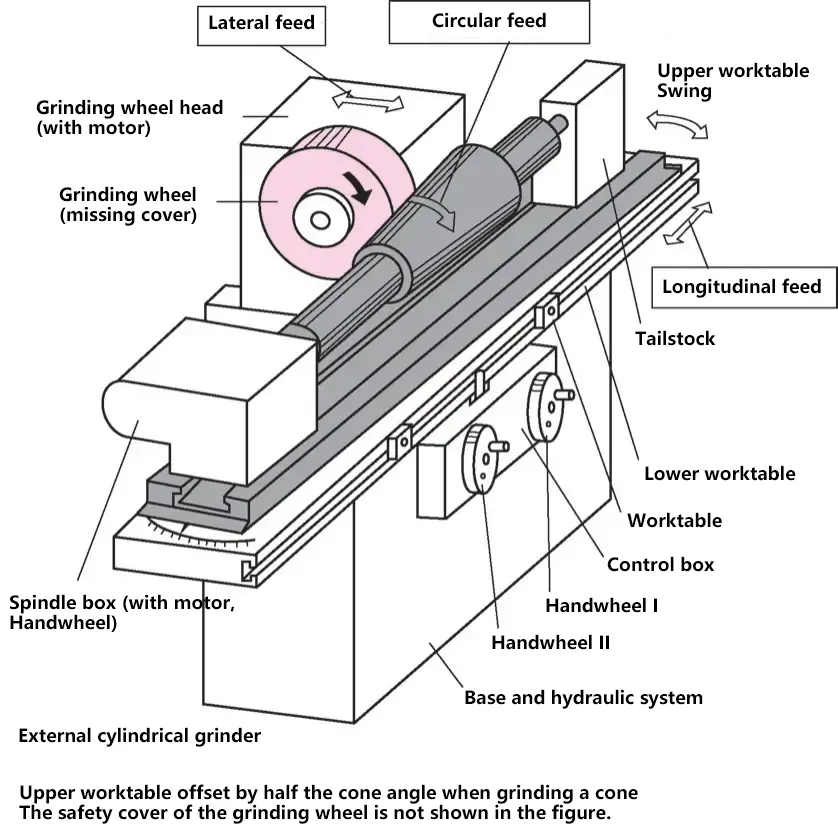

3. Шлифовальные станки

Шлифовальные станки - это высокоточные станки. Заготовки, обрабатываемые на шлифовальных станках, должны обладать высокой геометрической точностью, точностью размеров и качеством поверхности.

К обычным шлифовальным станкам относятся плоскошлифовальные, универсальные инструментальные, круглошлифовальные, бесцентровошлифовальные и т.д.

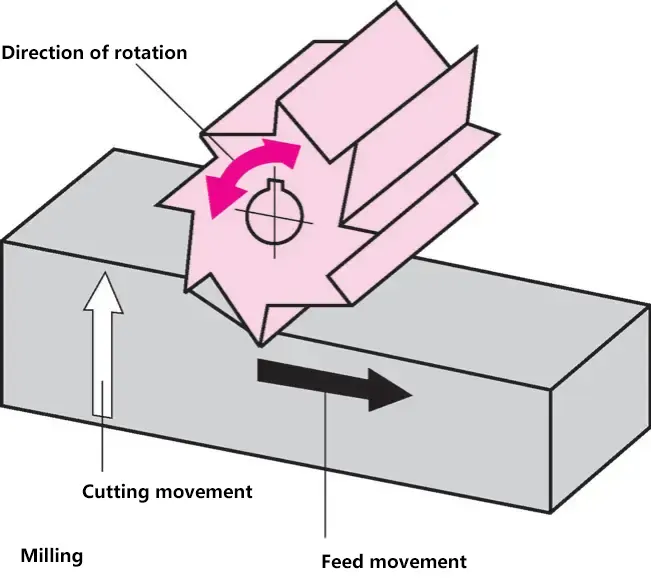

IV. Фрезерование

1. Основы фрезерования

(1) Обзор

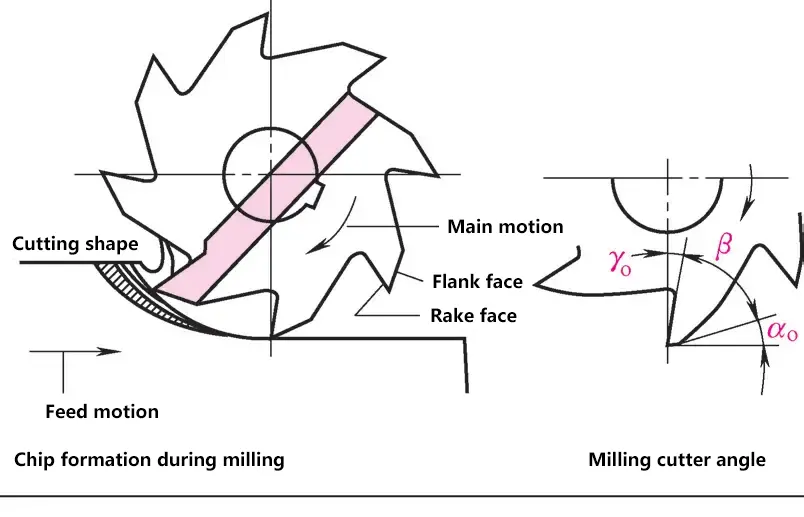

В настоящее время фрезерование является одним из наиболее распространенных методов резки металла. Она представляет собой процесс удаления металла с поверхности заготовки за счет совместного воздействия вращающейся фрезы и движения подачи заготовки относительно фрезы.

Характеристики фрезерования: Для фрезерования используются многокромочные фрезы, обеспечивающие высокую эффективность и широкий диапазон обработки, способные обрабатывать различные детали сложной формы; обеспечивается относительно высокая точность обработки, достигающая IT7 - IT9, со значениями шероховатости поверхности Ra1,6 - 12,5 мкм.

(2) Фрезерные работы

Резание подразумевает контакт между фрезой и заготовкой, в результате чего происходит процесс обработки и образуется обработанная поверхность.

Вспомогательные работы включают подготовительные работы перед обработкой (установка инструмента и заготовок, настройка параметров станка и т.д.) и вспомогательные работы после обработки (остановка станка, извлечение инструмента, удаление готового изделия и т.д.).

1) Режущее движение.

В процессе резания относительное движение между инструментом и заготовкой, необходимое для формирования обработанной поверхности, делится на первичное движение и движение подачи. Первичное движение - это движение, которое формирует скорость резания станка или потребляет основную энергию, которая заключается во вращении фрезы. Движение подачи - это движение, которое непрерывно подает материал заготовки для резки для формирования режущего слоя, которое включает в себя движение и вращение заготовки, движение фрезы и т. д.

2) Вспомогательное движение.

Движения, необходимые для выполнения вспомогательных работ во время обработки, например, быстрое приближение фрезерного стола к заготовке и его быстрое возвращение после завершения резки.

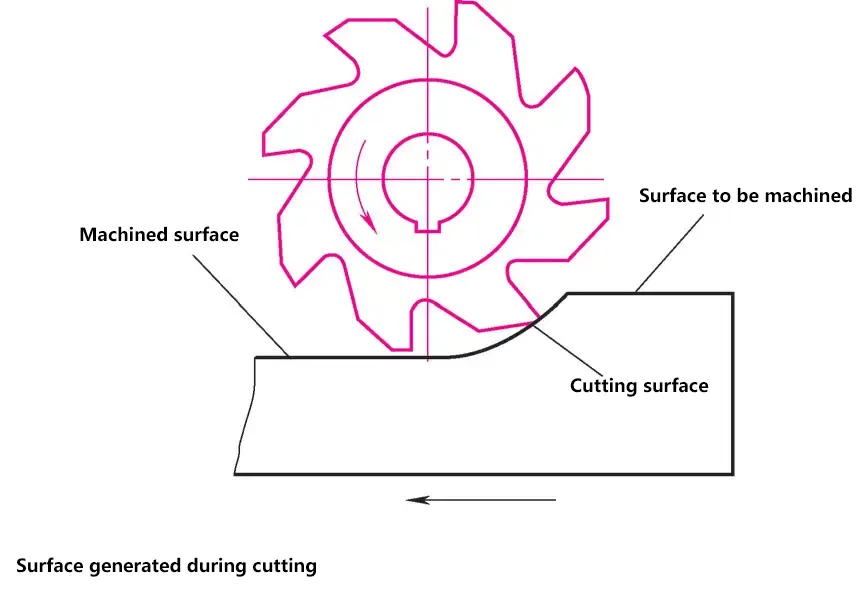

3) Поверхности, образующиеся в процессе резки.

Поверхности, образующиеся при резании, делятся на три типа: обрабатываемая поверхность, обрабатываемая поверхность и поверхность резания.

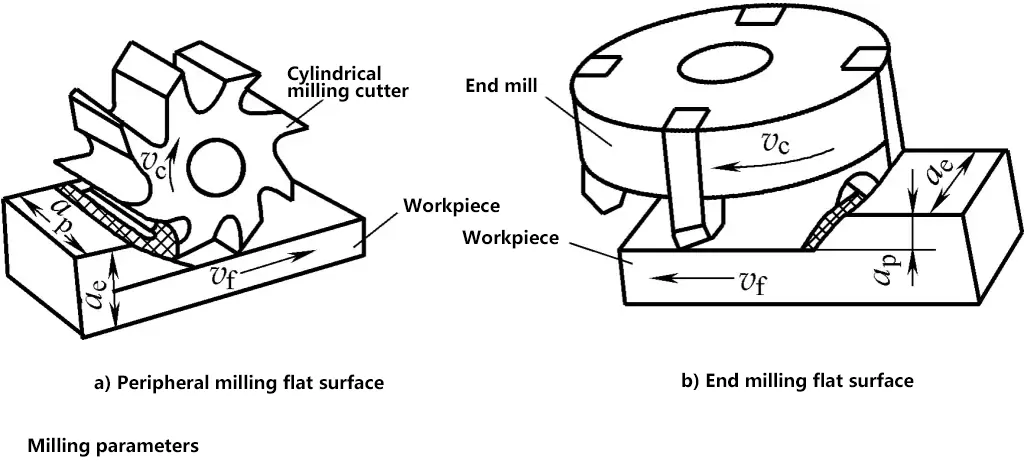

(3) Параметры фрезерования

Процесс удаления стружки фрезой во время резания включает в себя множество элементов, основные параметры которых приведены ниже.

1) Скорость фрезерования.

Расстояние, пройденное за 1 минуту самой удаленной от центра точкой на фрезе.

2) Скорость подачи.

В процессе фрезерования - расстояние, на которое перемещается заготовка относительно фрезы. Включает скорость подачи, подачу на оборот и подачу на зуб.

3) Осевая глубина реза.

(Соответствует глубине фрезерования для торцевых фрез, противоположная глубина для цилиндрических фрез) Глубина резания, измеренная в направлении, перпендикулярном плоскости заготовки и проходящем через базовую точку режущей кромки, это глубина вхождения инструмента в заготовку, измеренная вдоль оси фрезы.

4) Радиальная глубина реза.

(Соответствует ширине фрезерования для торцевых фрез, противоположная величина для цилиндрических фрез) Глубина резания, измеренная в направлении, параллельном плоскости заготовки и перпендикулярном направлению подачи в базовой точке режущей кромки, это размер отрезаемой части заготовки, измеренный перпендикулярно оси фрезы.

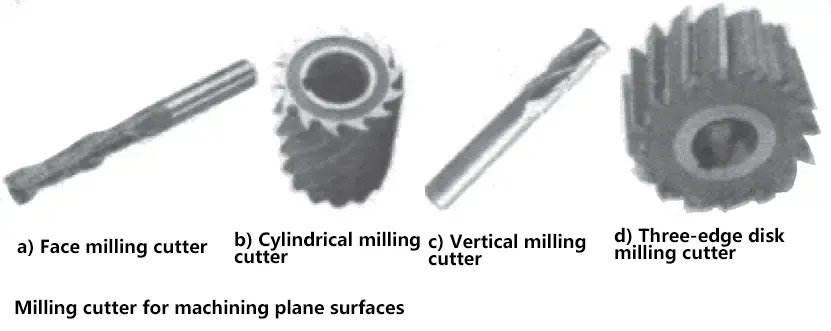

2. Классификация фрез

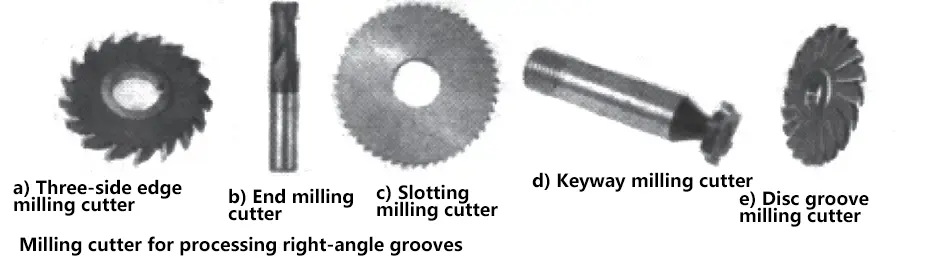

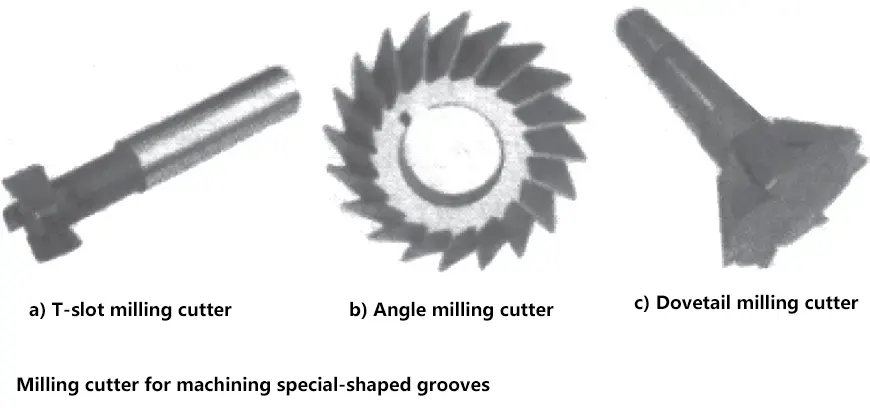

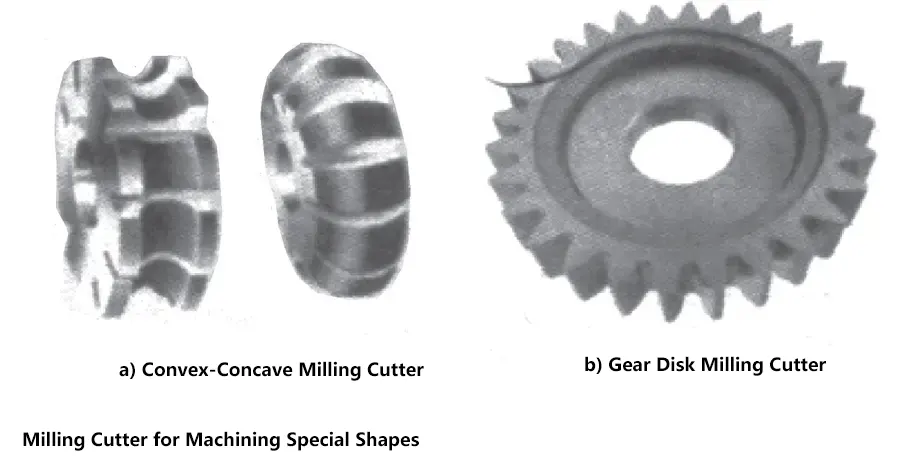

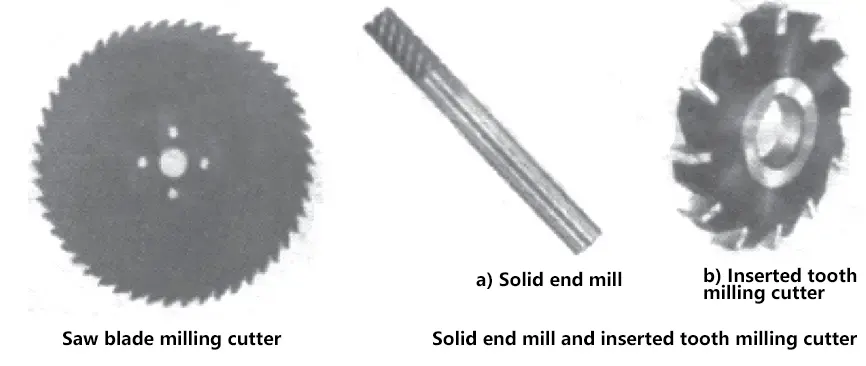

Существует множество типов фрез. По назначению их можно разделить на фрезы для обработки плоских поверхностей, прямоугольных канавок, канавок специальной формы и поверхностей специальной формы. По форме они делятся на фрезы со сплошными и вставными зубьями.

3. Основные методы фрезерования

Фрезерование - важный метод обработки металлических материалов, с помощью которого можно обрабатывать плоские поверхности, наклонные поверхности, поверхности специальной формы, пазы и зубья.

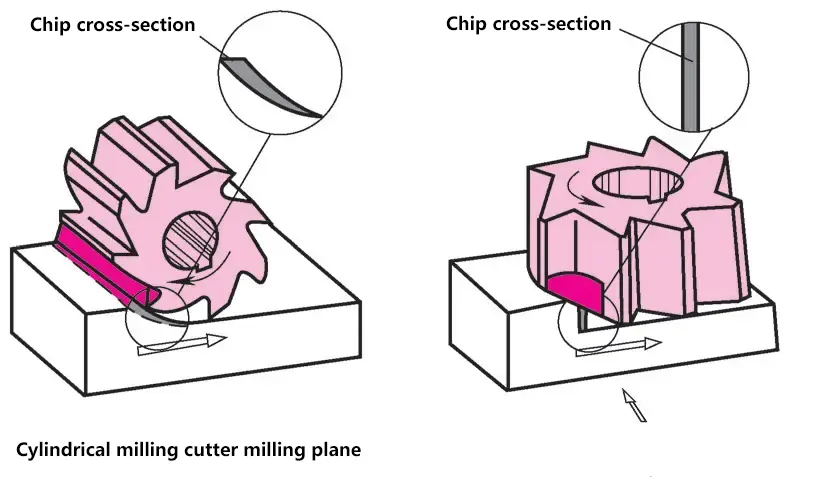

(1) Фрезерование плоских поверхностей

Существует два основных метода фрезерования плоских поверхностей заготовок: периферийное и торцевое фрезерование.

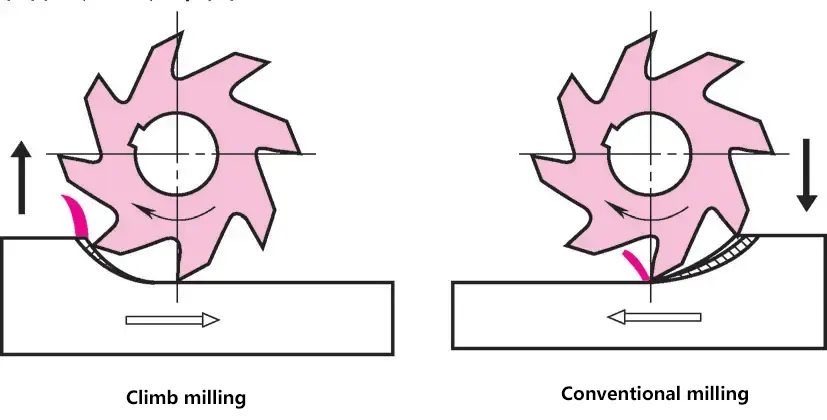

Периферийное фрезерование использует режущие кромки, распределенные по цилиндрической поверхности фрезы, для формирования плоской поверхности. Оно включает в себя фрезерование вверх и фрезерование вниз. Периферийное фрезерование выполняется в основном на горизонтальных фрезерных станках, а обрабатываемая поверхность параллельна поверхности рабочего стола.

Принципы выбора между фрезерованием вверх и вниз: высокая точность обработки и хорошая жесткость, фрезерование вверх подходит для тонкой обработки; фрезерование вверх используется для тонкой обработки внутренних углов деталей; фрезерование вниз - для грубой обработки, фрезерование вверх - для тонкой обработки.

При торцевом фрезеровании для формирования плоской поверхности используются режущие кромки на торцевой поверхности фрезы. Торцевое фрезерование может выполняться на горизонтальных фрезерных станках, при этом обрабатываемая поверхность перпендикулярна поверхности рабочего стола.

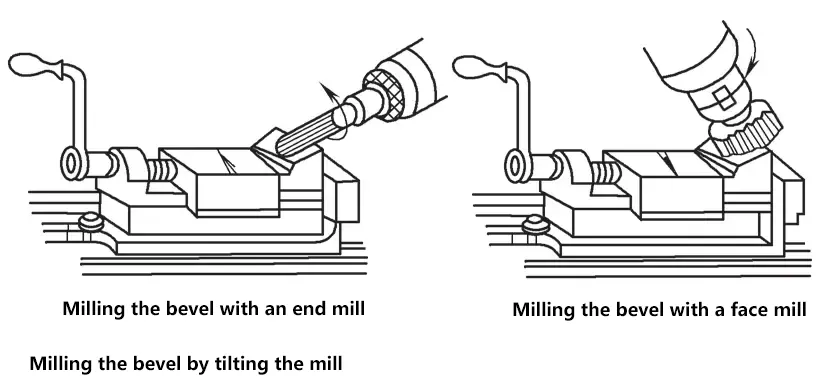

(2) Фрезерование наклонных поверхностей

Наклонная поверхность - это плоскость на заготовке, наклоненная к базовой плоскости, т. е. плоскость, пересекающаяся с базовой плоскостью под требуемым углом. Существует три метода фрезерования наклонных поверхностей: наклон заготовки, наклон фрезы и использование угловой фрезы.

(3) Фрезерование пазов

Существует множество методов обработки канавок на фрезерных станках, среди которых обычно используются прямоугольные канавки, V-образные канавки, канавки типа "ласточкин хвост", Т-образные канавки и различные шпоночные пазы. Кроме того, фрезерованием можно обрабатывать шлицы, шестерни и зубчатые муфты, однако требования к фрезам достаточно строгие.

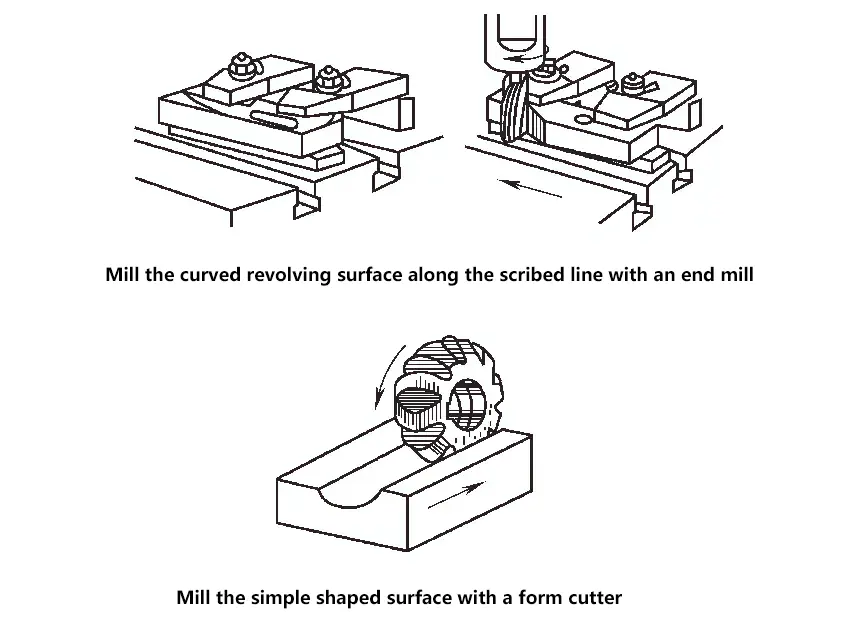

(4) Фрезерование поверхностей специальной формы

Поверхность, форма которой представляет собой некруговую кривую в одном или нескольких направлениях сечения, называется поверхностью особой формы. Поверхность особой формы, форма которой представляет собой некруговую кривую только в одном направлении поперечного сечения, называется простой поверхностью особой формы. Когда генераторная матрица короткая, она называется криволинейной поверхностью вращения, например, рабочим профилем кулачка. Если генераторная матрица длинная, она называется формованной поверхностью.

V. Строгание и придание формы

Строгальные и обдирочные станки используются для обработки плоских и криволинейных поверхностей.

1. Процесс обработки и инструменты

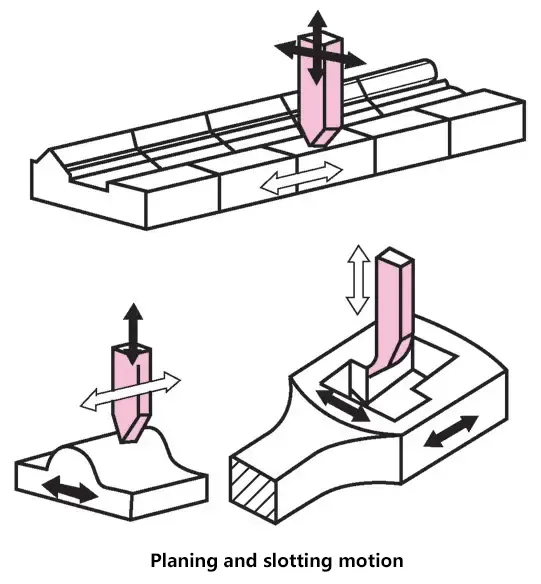

(1) Строгание

Главное движение совершает рабочий стол, а инструмент выполняет движения подачи и глубины резания. Процесс строгания подходит для обработки длинных и узких поверхностей. Если позволяют условия, на рабочем столе можно закрепить несколько заготовок.

По сравнению с фрезерованием, преимуществами строгания являются меньшая тепловая деформация заготовки, более высокая точность обработки и меньшая стоимость инструмента; недостатками - более длительное время обработки и более высокое потребление энергии для главного движения.

(2) Формирование

Главное движение совершает инструмент, а заготовка выполняет движение подачи. Процесс формообразования подходит для обработки коротких поверхностей и единичного производства. Горизонтальное формообразование (формообразователь с бычьей головкой) в основном используется для обработки фасонных наружных поверхностей, а вертикальное - для обработки фасонных внутренних поверхностей.

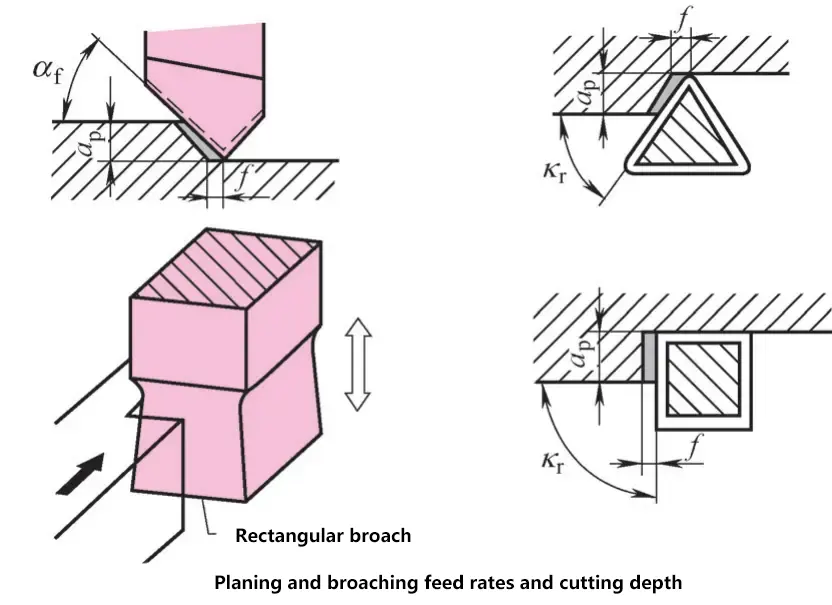

(3) Скорость подачи f и осевая глубина резания ap

При переходе от обратного хода к рабочему, как при токарной обработке, скорость подачи должна быть небольшой, а осевая глубина резания - большой при строгании и формообразовании. Угол входа kr должен составлять 45°. При вертикальном профилировании, поскольку движение рабочего стола происходит параллельно или перпендикулярно режущей кромке, угол входа составляет 90°.

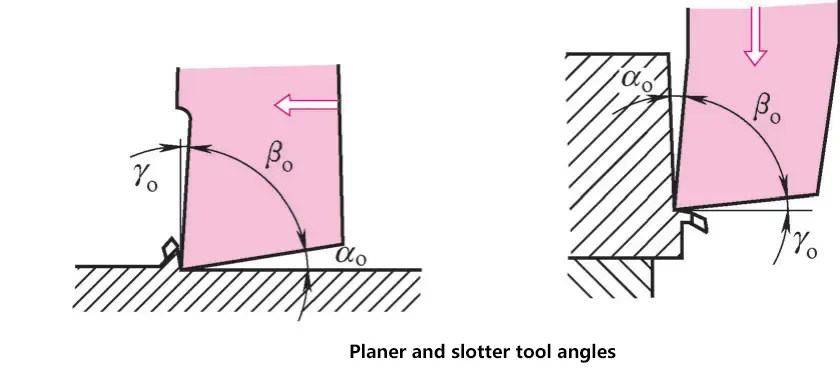

(4) Инструменты для строгания и профилирования

Как и токарные инструменты, они могут оснащаться твердосплавными пластинами. Для вертикальной обработки требуются специализированные инструменты.

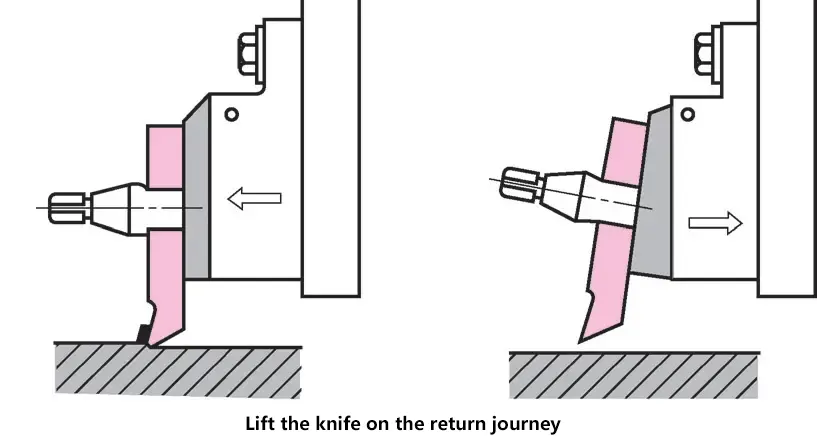

(5) Подъем инструмента при обратном ходе

Чтобы режущая кромка не терлась о заготовку во время обратного хода, при возвращении рабочего стола инструмент должен быть поднят от заготовки. Станок оснащен автоматическим устройством подъема инструмента.

Перед началом работы проверьте, точно ли инструмент вернулся в рабочее положение, иначе возможны такие опасности, как поломка инструмента, брак заготовки и несчастные случаи.

(6) Скорость резки

Скорость резания зависит от материала заготовки и инструмента, а также от величины скорости подачи. При формообразовании скорость резания и количество ходов оцениваются оператором. При строгании длинных заготовок из-за большого времени обработки необходимо точно рассчитать скорость резания и количество возвратно-поступательных движений.

Обычно рассчитывается по формуле

Число возвратно-поступательных движений = Скорость резания / (2 × Длина хода)

2. Рубанки и шейперы

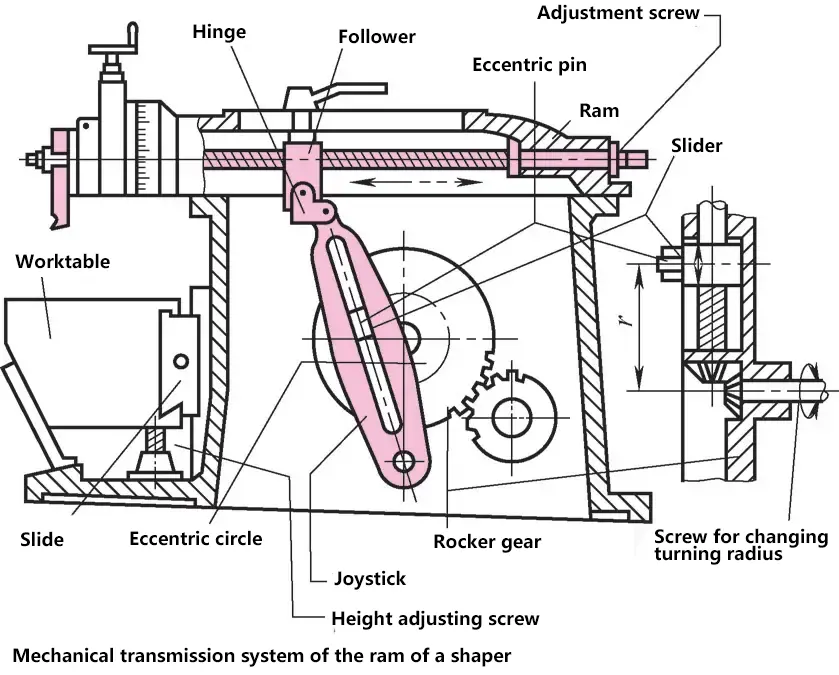

(1) Структура формирователя головы быка

Плунжер закройщика с бычьей головой использует механическую (кривошипно-шатунный механизм) или гидравлическую передачу.

В основном, фрезерный станок с бычьей головой состоит из станины, плунжера, поперечной рейки рабочего стола, рабочего стола, редуктора главного движения и механизма подачи.

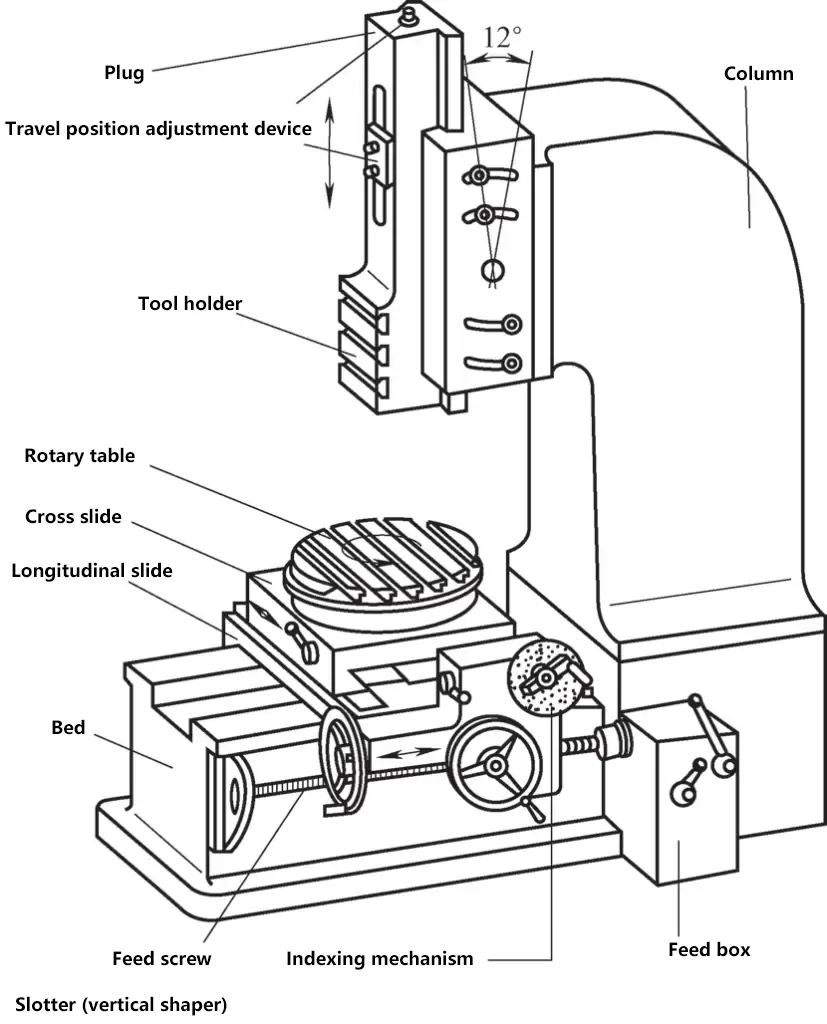

(2) Структура формирователя

Основное движение закройщика - вертикальное линейное движение, выполняемое инструментом.

Формирователи предназначены для обработки внутренних плоских или внутренних криволинейных поверхностей при изготовлении отдельных деталей. Формирователь в основном состоит из колонны, станины, плунжера, рабочего стола, системы привода плунжера и механизма подачи.

VI. Прошивка

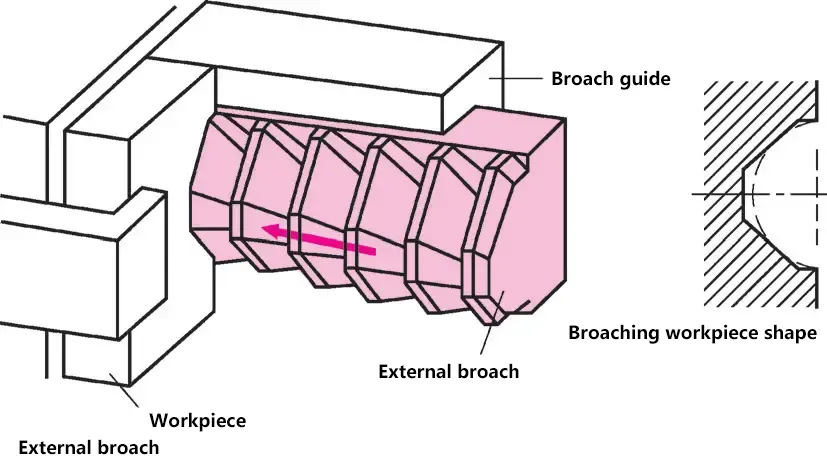

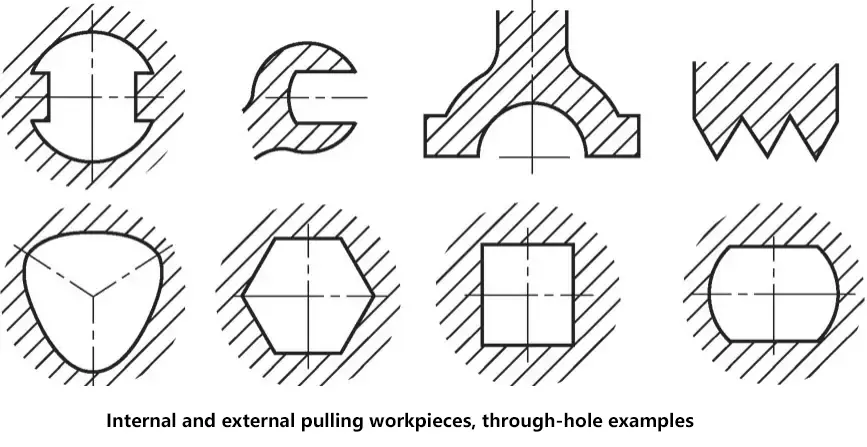

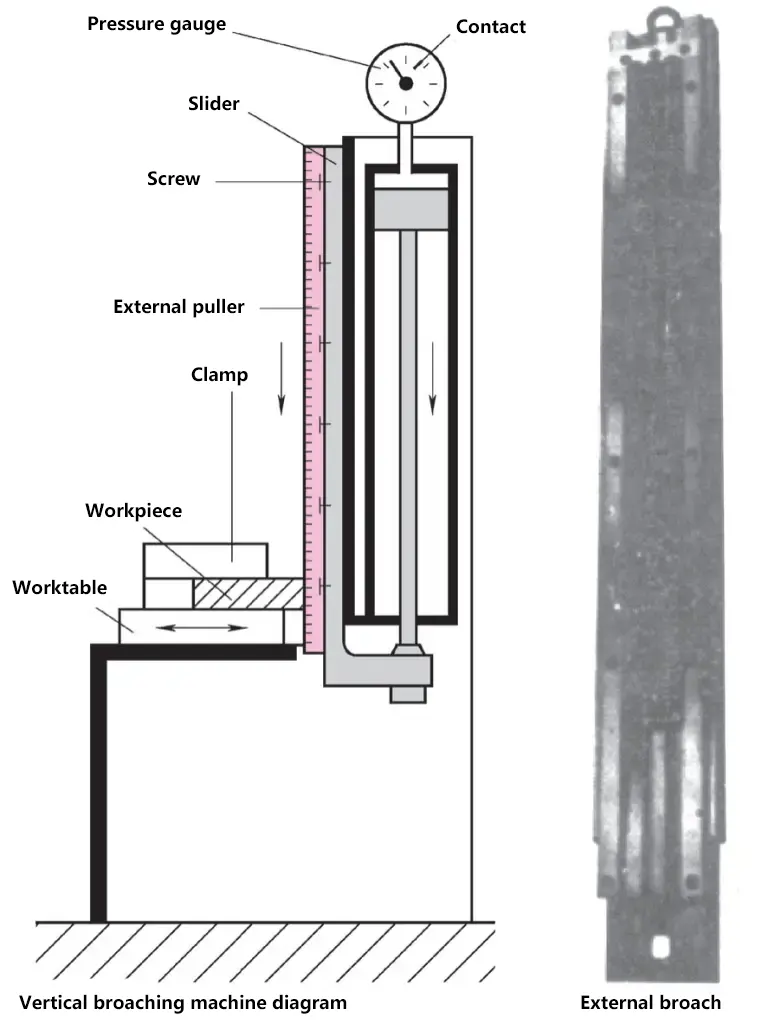

Протягивание - это процесс резания, при котором используется длинный стержневой инструмент (протяжка) для прорезания отверстия в заготовке или вдоль внешней поверхности заготовки. В зависимости от характеристик обрабатываемой поверхности протяжка делится на внутреннюю и внешнюю.

1. Протяжка, образование стружки и параметры резания

Поскольку для обработки заготовки определенной формы требуется соответствующая форма протяжки, протяжка подходит только для массового производства.

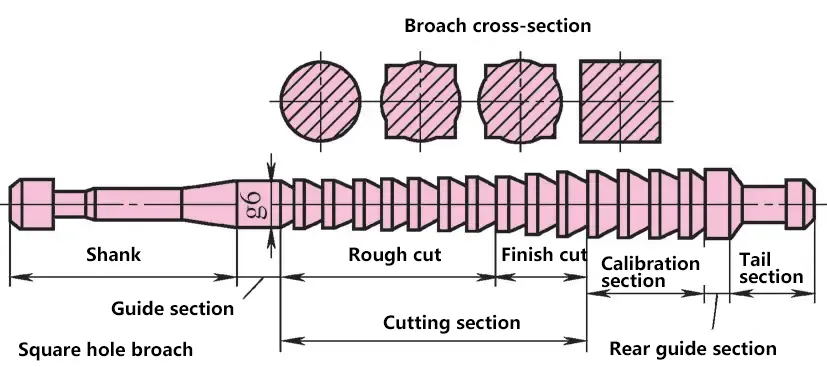

(1) Части инструмента

- Хвостовик - используется для зажима протяжки и передачи усилия.

- Передняя пилотная часть - служит направляющей для предотвращения перекоса протяжки.

- Режущая часть - выполняет работу по резанию, состоит из черновых и чистовых зубьев.

- Секция прижигания - служит для полировки и калибровки, а также в качестве резервных зубьев для финишных зубьев.

- Структура протяжки и форма зубьев зависят от метода протяжки.

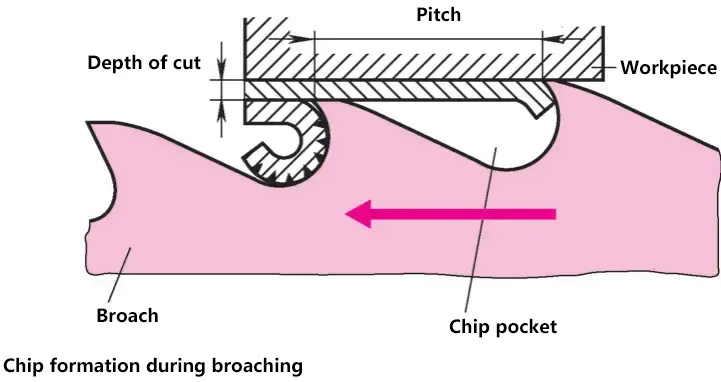

(2) Формирование стружки

Протяжка совершает только продольное движение (главное движение). Поскольку размеры зубьев постепенно увеличиваются от передней части к задней, подача не требуется даже для достижения непрерывного резания. Величина подъема на зуб (равная осевой глубине резания) зависит от материала. При повторной заточке затупившейся протяжки необходимо строго соблюдать первоначальный подъем зубьев. Чтобы обеспечить достаточное пространство для свернувшейся стружки в стружечных карманах, их необходимо выточить.

(3) Указания к сведению

Чтобы добиться максимальной эффективности протяжки, необходимо обратить внимание на следующие моменты:

1) Правильный подъем зубьев.

Если подъем зубьев слишком велик, инструмент будет перегружен, что приведет к сколам. Если подъем зубьев слишком мал, протяжку необходимо значительно удлинить, либо выполнять обработку за несколько проходов, либо использовать несколько протяжек.

2) Правильный выбор скорости резки.

Слишком высокая скорость резания сократит срок службы протяжки, а слишком низкая - увеличит время обработки.

3) Соответствующая смазка и охлаждение.

Соответствующая смазка и охлаждение могут продлить срок службы протяжки и уменьшить шероховатость поверхности.

4) Своевременная заточка инструмента.

Своевременная заточка инструмента - необходимое условие для снижения шероховатости поверхности и усилия протяжки. Необходимо понимать состояние затупления протяжки. Характерными признаками затупившейся протяжки являются: закругленные режущие кромки; большое усилие протяжки; большие размеры обрабатываемых деталей с шероховатой поверхностью.

2. Прошивочные станки

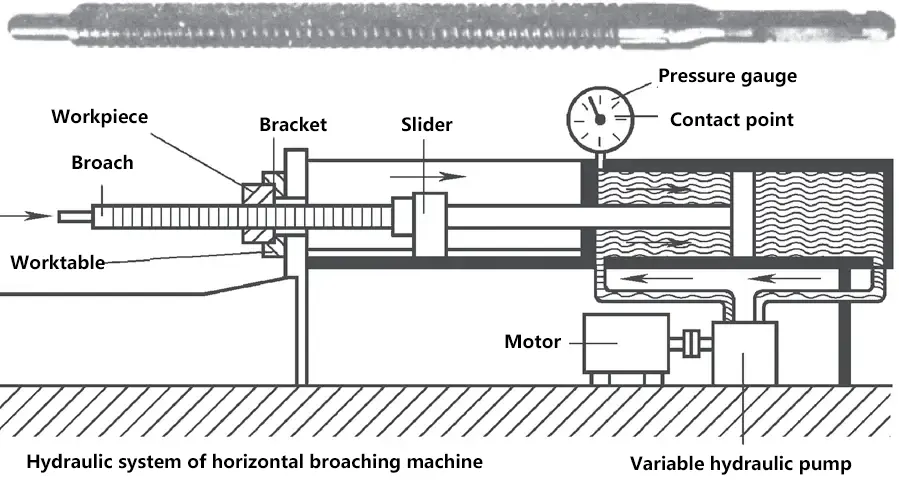

Методы протягивания обычно делятся на две категории: протягивание слоев и протягивание секций.

Большие партии продукции необходимы для обеспечения экономической эффективности протяжки. Протяжные станки подходят для массового производства.

При необходимости и возможности протяжные станки могут быть оснащены автоматической загрузкой или интегрированы в автоматические линии. Протяжные станки обычно используют гидравлическую передачу. Протяжные станки характеризуются следующим образом:

- Движение протяжки равномерное, без ударов и вибрации.

- Скорость протяжки можно плавно регулировать.

- Усилие протяжки можно контролировать и регулировать с помощью манометра.