Сварка плавлением

Сварка плавлением - это метод сварки, при котором основной металл в точке сварки расплавляется (часто с добавлением присадочного металла) без приложения давления, образуя сварной шов.

Суть сварки плавлением заключается в маломасштабном процессе плавления и литья, включающем расплавление и кристаллизацию металла. Когда температура достигает точки плавления материала, основной металл и сварочная проволока расплавляются, образуя расплавленную ванну, которая кристаллизуется в столбчатые кристаллы. Расплавленный бассейн существует короткое время, имеет высокую температуру, быстро остывает и легко образует крупные столбчатые кристаллы после кристаллизации.

Для получения качественного сварочного соединения необходимы соответствующий источник тепла, хорошая защита зоны расплавления и присадочный металл для сварного шва. Все это известно как три основных элемента сварки плавлением.

(1) Источник тепла:

Энергия должна быть концентрированной, а температура - высокой, чтобы обеспечить быстрое плавление металла и минимизировать зону термического влияния. Подходящими источниками тепла являются дуга, плазменная дуга, электрический нагрев шлака, электронный луч, лазер и др.

(2) Защита расплавленного бассейна:

Для предотвращения окисления и проведения деоксигенации, десульфурации и дефосфорации, перехода элементов сплава в сварной шов можно использовать шлаковую защиту, газовую защиту и комбинацию шлаковой и газовой защиты.

(3) Заполняющий металл:

Это обеспечивает заполнение сварного шва и внедрение полезных элементов сплава, что позволяет достичь требуемых механических свойств и других эксплуатационных характеристик. Основными типами являются сварочный сердечник и сварочная проволока.

К распространенным методам сварки плавлением относятся газовая сварка, дуговая сварка палкой, дуговая сварка под флюсомаргонодуговая сварка, CO2 сварка в газовой среде, электрошлаковая сварка, плазменно-дуговая сварка, электронно-лучевая сварка, лазерная сварка и др.

Дуговая сварка под флюсом

Дуговая сварка под флюсом - это метод, при котором сварочная проволока подается автоматически и непрерывно, а дуга горит под слоем флюса для сварки. Гранулированный флюс заменяет покрытие сварочных прутков, а автоматически подаваемая сварочная проволока заменяет стержень прутка. Поскольку процессы зажигания дуги, подачи проволоки и продвижения дуги выполняются машинами, это обеспечивает высокую производительность и качество сварки.

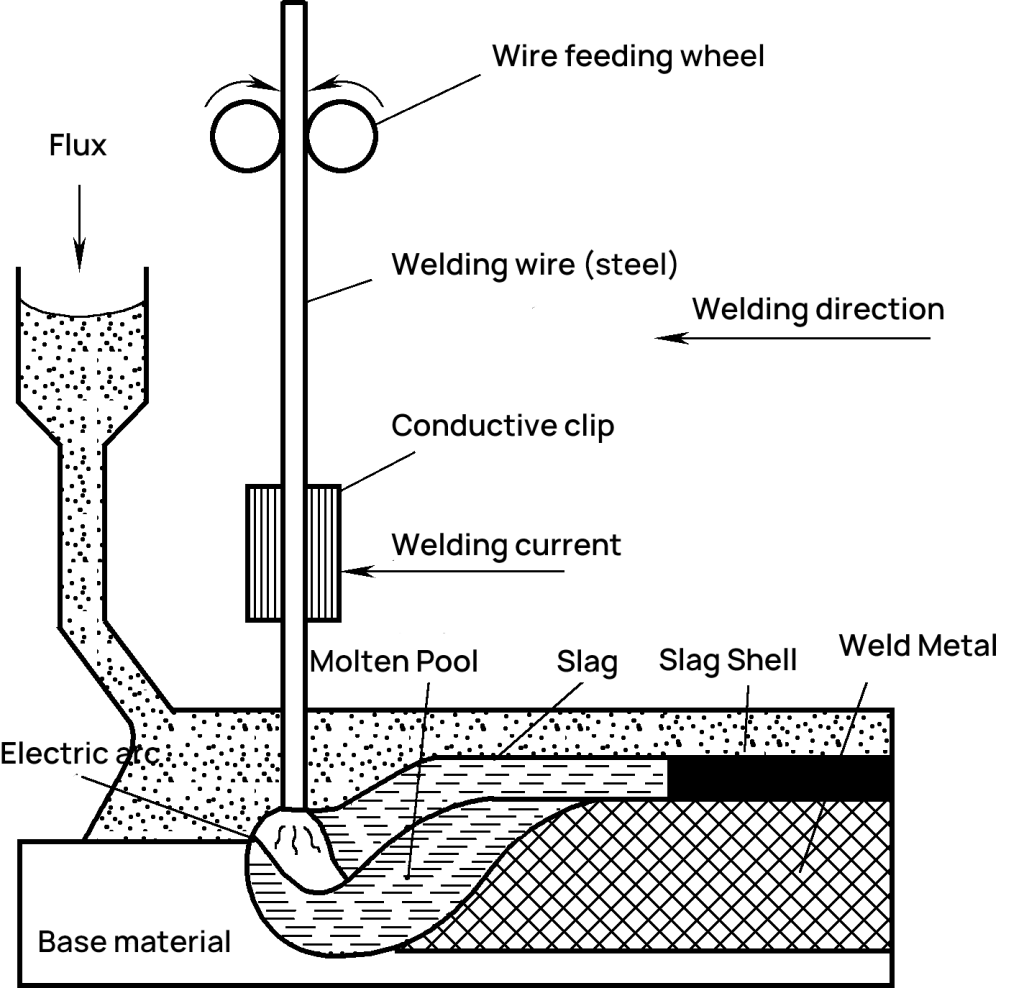

(1) Процесс дуговой сварки под флюсом

Как показано на рисунке 4-18, принцип дуговой сварки под флюсом заключается в покрытии сварочного соединения слоем гранулированного флюса толщиной примерно 30-50 мм. Автоматическая сварочная головка подает непрерывную сварочную проволоку в виде катушки в зону дуги, поддерживая определенную длину дуги. При этом расплавляется сварочная проволока, шов заготовки и часть флюса, который образует шлак и расплавленную ванну, что приводит к металлургическим реакциям.

Часть флюса и металла испаряется, образуя газы. Газ под определенным давлением выталкивает шлак, окружающий дугу, образуя замкнутый шлаковый пузырь. Он имеет определенную вязкость и может выдерживать определенное давление. Расплавленный металл бассейна, заключенный в шлаковый пузырь, изолирован от воздуха, что предотвращает разбрызгивание металла, снижает потери тепла и предотвращает рассеивание света дуги.

По мере движения сварочного автомата вперед (или когда аппарат остается неподвижным, а заготовка движется с равномерной скоростью) основной металл и сварочная проволока под дугой непрерывно нагреваются и плавятся, образуя общую расплавленную ванну. Металл за бассейном охлаждается и застывает, образуя сварной шов. Шлак, плавающий на поверхности бассейна, конденсируется в сварочный шлак, а нерасплавленный флюс может быть переработан и повторно использован после восстановления.

(2) Техника дуговой сварки под флюсом

1) Подготовка перед сваркой.

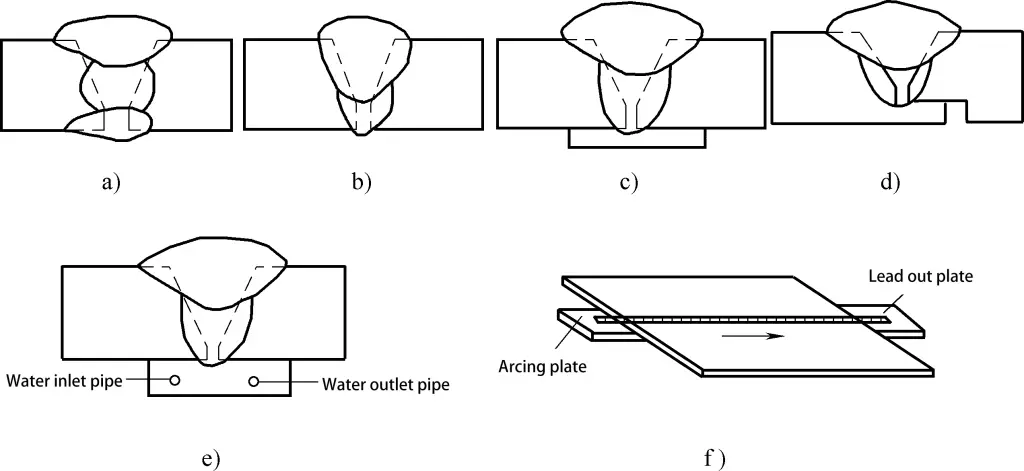

Дуговая сварка под флюсом предполагает большой сварочный ток и глубокое проплавление, поэтому заготовки толщиной 20-25 мм или меньше не нуждаются в канавке. Однако в реальных условиях производства для обеспечения полного проплавления заготовки при толщине листа 14-22 мм следует прорезать Y-образную канавку. При толщине листа 22-50 мм можно прорезать двойной Y-образный или U-образный паз.

Угол для Y-образных и двойных Y-образных канавок составляет 50-60 градусов. Зазор между сварными швами должен быть равномерным. При сварке прямого шва необходимо установить стартовую и выходную доски (рис. 4-19f), чтобы предотвратить попадание в сварной шов таких дефектов, как поры, включения, усадочные полости и неплотности, вызванные ударом и погасанием дуги, которые влияют на качество сварки.

2) Стыковая сварка плоских пластин.

Как показано на рисунке 4-19, при стыковой сварке плоских пластин обычно используется двухсторонняя сварка. Можно сварить обе стороны без зазора напрямую, а можно выполнить сварку корня или подкладку. Для повышения производительности можно использовать медные пластины с водяным охлаждением для односторонней сварки с двухсторонним формированием.

a) Двухсторонняя сварка

b) Сварка встык

c) Использование опорной пластины

d) Использование паза с обратной строжкой

e) Медная пластина с водяным охлаждением

f) Использование ударной пластины и стоковой пластины

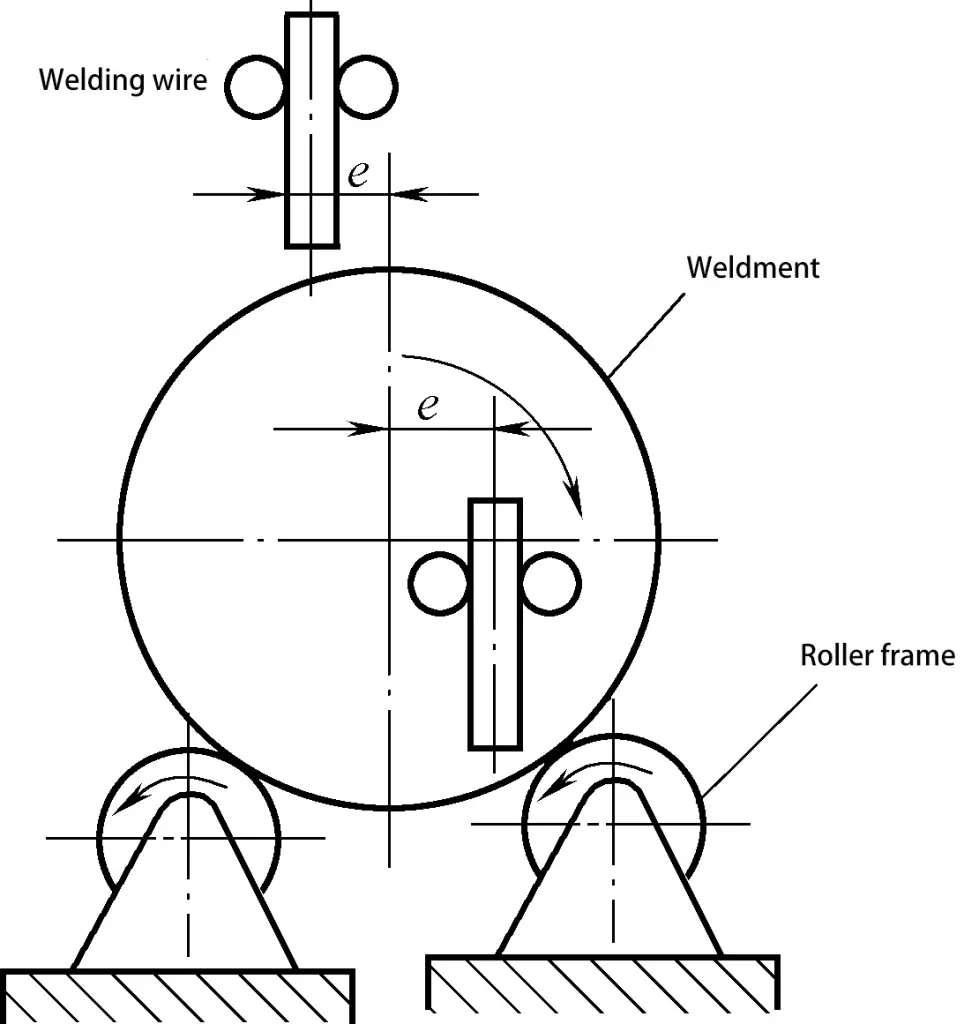

3) Круговые сварные швы.

При сварке круговых швов начальная точка сварочной проволоки должна находиться на определенном расстоянии "e" от центральной линии круга (рис. 4-20), чтобы предотвратить растекание расплавленного металла. Как правило, e=20-40 мм. Круговые сварные швы деталей диаметром менее 250 мм обычно не свариваются методом дуговой сварки под флюсом.

(3) Особенности и области применения дуговой сварки под флюсом

По сравнению с дуговой сваркой в защитной оболочке дуговая сварка под флюсом имеет следующие преимущества:

1) Высокая производительность.

Сила тока при дуговой сварке под флюсом часто превышает 1000 А, что в 6-8 раз выше, чем при дуговой сварке в защитных слоях металла. Поэтому она имеет большую глубину проплавления и более высокую скорость сварки. Нет необходимости менять сварочную проволоку, что экономит время, а производительность в 5-10 раз выше, чем при дуговой сварке в защитных слоях металла.

2) Высокое и стабильное качество сварки.

Процесс сварки автоматизирован, а параметры процесса стабильны. Расплавленная ванна остается жидкой в течение длительного времени, что делает металлургический процесс более тщательным. Газы и шлак легко улетучиваются, а химический состав металла шва однороден. В то же время, благодаря обильному флюсу, зона дуги хорошо защищена, что обеспечивает прекрасное формирование шва и стабильное качество сварки.

3) Экономия металлических материалов и низкая себестоимость.

Заготовка для дуговой сварки под флюсом может не нуждаться в канавках или нуждаться в меньшем их количестве, что позволяет сэкономить металлические материалы и сварочные материалы, расходуемые на создание канавок. Кроме того, не происходит потери сварочный пруток как при дуговой сварке в защитных слоях металла, и меньшее разбрызгивание капель расплава, а значит, и меньшие производственные затраты.

4) Хорошие условия труда.

Механизация и автоматизация процесса дуговой сварки под флюсом значительно снижают трудоемкость работ. Кроме того, поскольку дуга заглублена под флюсом, свет дуги не виден, а сварочный дым меньше, что улучшает условия труда.

Дуговая сварка под флюсом подходит только для сварки плоских поверхностей, длинных прямых швов и круговых швов большого диаметра. Она не подходит для сварки тонких листов и изогнутых швов. Кроме того, она предъявляет повышенные требования к предварительной сборке заготовок.

Дуговая сварка под флюсом применима к углеродистой стали, низколегированной конструкционной стали, нержавеющей стали, жаропрочной стали и т.д. Она в основном используется для сварки окружных и прямых швов сосудов под давлением, сварки длинных прямых швов охлаждающих стенок котлов, корпусов кораблей и подводных лодок, кранов, металлургического оборудования (корпуса доменных печей) и т.д.

Аргонодуговая сварка

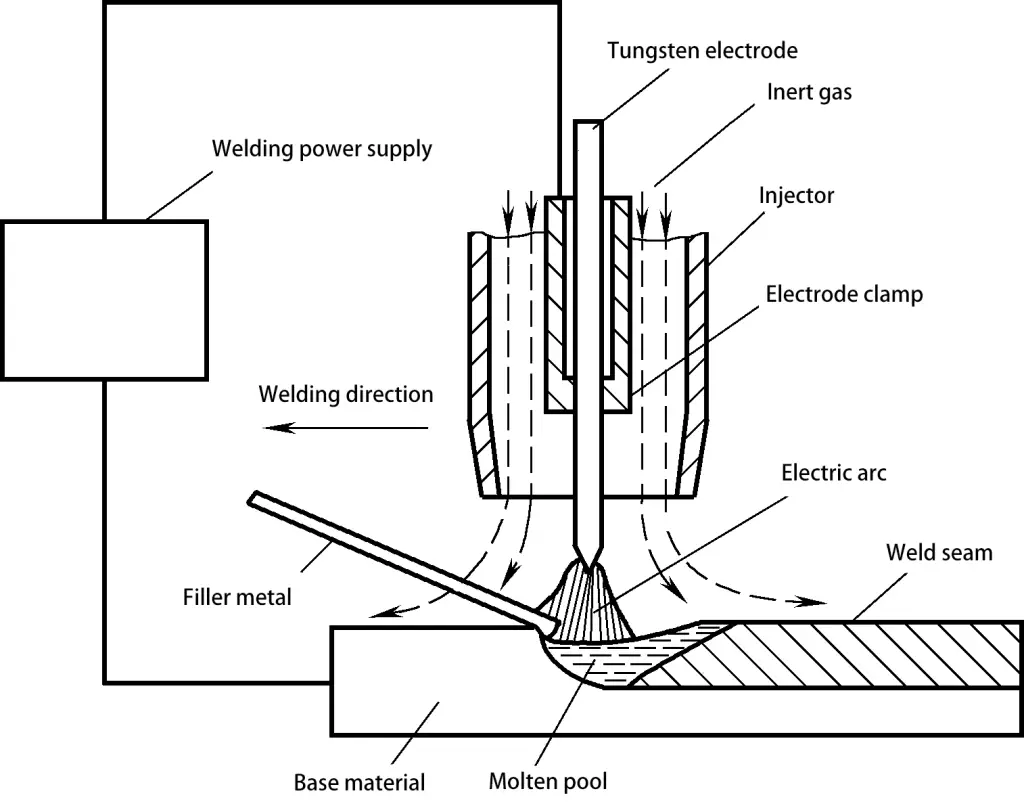

(1) Классификация аргонодуговой сварки

Аргонодуговая сварка - это метод дуговой сварки, при котором для защиты дуги и зоны сварки используется газ аргон. Будучи инертным газом, аргон не растворяется в жидком металле и не вступает в реакцию с металлом.

После зажигания аргоновой дуги она становится очень стабильной. В зависимости от типа используемого электрода аргонодуговая сварка делится на два вида: аргонодуговая сварка расходуемым электродом и аргонодуговая сварка нерасходуемым электродом (также известная как аргонодуговая сварка вольфрамовым электродом).

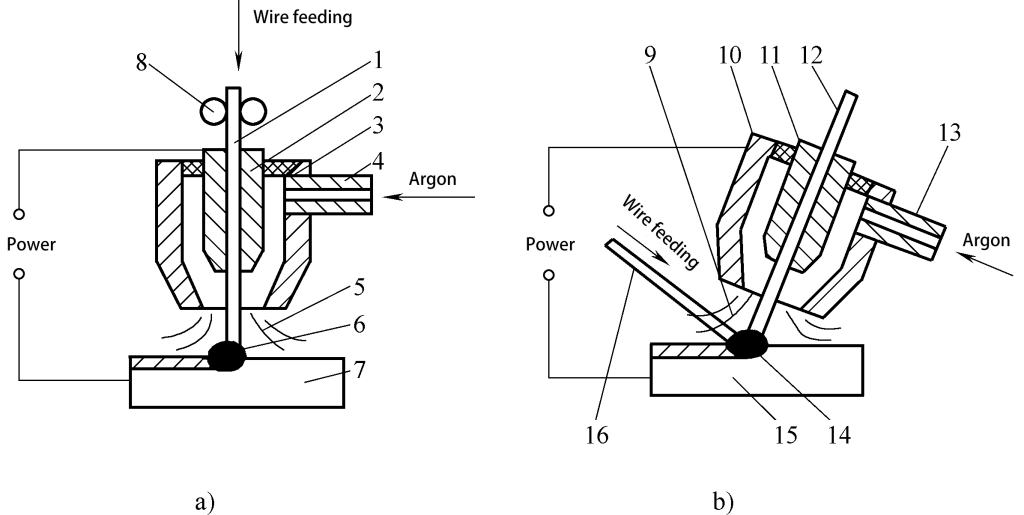

1) Расходный электрод для аргонодуговой сварки.

При этом типе сварки в качестве электрода используется непрерывно подаваемая проволока, которая после расплавления также служит присадочным металлом при сварке в защитном инертном газе, известной как MIG-сварка, как показано на рис. 4-21a.

1,16 Сварочная проволока

2,11 Кондуктивная насадка

3,10-сопло

4,13-Воздухозаборная труба

5, 9-Газовый поток

6,14-Электрическая дуга

7,15 - Рабочая часть

8-проводное подающее колесо

12-Вольфрамовый стержень

Капли проволоки обычно попадают в сварочную ванну через тонкий "переход брызг". Ток, используемый при сварке, относительно высок, производительность высока, и он подходит для сварки средних и толстых листов толщиной менее 25 мм. При сварке алюминия и его сплавов часто используется постоянный ток обратной полярности (заготовка подключается к отрицательному электроду) для повышения стабильности дуги.

В то же время ионы аргона большой массы бомбардируют поверхность расплавленного слоя, разрушая оксидную пленку с высокой температурой плавления, которая легко образуется на поверхности расплавленного слоя, что благоприятно сказывается на проплавлении шва и обеспечивает качество сварки. Этот эффект известен как "очистка катода" (также называемая "распыление катода").

Поскольку сварочная проволока служит одновременно электродом и присадочным материалом, требуется специальный механизм подачи проволоки.

2) Аргонодуговая сварка неплавящимся электродом.

При этом типе сварки в качестве электрода используется стержень из чистого вольфрама или вольфрамового сплава с высокой температурой плавления, который используется при сварке в среде инертного газа, широко известной как Сварка TIG. Вольфрамовый электрод во время сварки не плавится и служит только электродом для проведения электричества. Сварочная проволока подается в сварочную ванну с передней стороны вольфрамового электрода (Рисунок 4-21b).

При сварке стальных деталей часто используется положительный электрод постоянного тока (деталь подключается к положительному электроду), иначе вольфрамовый электрод легко сгорит. При сварке цветных металлы таких как алюминий, магний и их сплавы, может использоваться аргонодуговая сварка постоянным током обратной полярности или переменным током.

Когда заготовка находится у отрицательного электрода или во время отрицательного полуцикла переменного источника питания, можно использовать эффект "очистки катода". Чтобы уменьшить прогорание вольфрамового электрода, сварочный ток, проходящий через электрод, не должен быть слишком большим, а глубина шва - небольшой, поэтому аргонодуговая сварка неплавящимся электродом обычно используется для сварки тонких листов толщиной менее 6 мм.

(2) Характеристики и применение аргонодуговой сварки

1) Превосходное качество сварки.

Инертный газ обеспечивает эффективную защиту, в результате чего получаются чистые и эстетически привлекательные сварные швы.

2) Минимальная зона термического воздействия и деформация.

Процесс аргонодуговой сварки характеризуется стабильной и концентрированной энергией дуги (благодаря сужению дуги), что делает процесс сварки легко контролируемым.

3) Способствует механизации и автоматизации.

При сварке открытой дугой формирование сварного шва легко наблюдать; удаление шлака после сварки не требуется.

Аргонодуговая сварка имеет ряд недостатков: аргоновый газ дорог, стоимость оборудования высока, требуется строгая предсварочная очистка, аргоновый газ не обладает эффектами деоксигенации и дегидрогенации. Аргонодуговая сварка подходит для сварки легко окисляемых цветных металлов, легированных сталей и других материалов, таких как алюминий, магний, титан и их сплавы, жаропрочные стали, нержавеющие стали и другие.

CO2 Сварка в газовой среде

CO2 сварка в газовой среде, обычно называемая CO2 сварка - это разновидность сварки металлов в инертном газе (MIG), при которой используется CO2 газ для защиты дуги и зоны сварки. При этом методе сварки в качестве электрода используется сварочная проволока с непрерывной подачей, а дуга, возникающая между проволокой и изделием, расплавляет основной металл и проволоку, обеспечивая автоматическую или полуавтоматическую сварку.

После зажигания дуги конец сварочной проволоки, дуга и расплавленная ванна окружены CO2 газ, который защищает высокотемпературный металл от вредного воздействия воздуха. Принцип работы и оборудование аналогичны сварке в среде инертного газа (MIG), разница заключается в используемом защитном газе. Обычно используется сварочная проволока H08Mn2SiA.

Характеристики CO2 Сварка в газовой защитной оболочке:

1) Высокая производительность. Благодаря автоматической подаче проволоки, высокой плотности тока и концентрированному теплу дуги скорость сварки высока. После сварки не образуется шлак, что экономит время на удаление шлака. Производительность в 1-4 раза выше, чем при дуговой сварке палкой.

2) Хорошее качество сварки. Благодаря защите от CO2 газ, сварной шов имеет низкое содержание водорода, а проволока - высокое содержание марганца, что приводит к значительному эффекту десульфурации. Кроме того, поскольку дуга горит под потоком сжатого газа, тепло концентрируется, зона термического влияния мала, а сварное соединение обладает хорошей трещиностойкостью.

3) Хорошие эксплуатационные характеристики. CO2 Сварка в защитном газе - это процесс сварки открытой дугой, позволяющий легко выявлять проблемы при сварке и оперативно их устранять. Он также подходит для сварки в различных положениях, обеспечивая гибкость в работе.

4) Низкая стоимость. CO2 Газ недорогой, а сварочная проволока имеет форму диска, что делает стоимость сварки под флюсом и дуговой сварки только около 40%.

CO2 Сварка в газовой среде также имеет свои недостатки, такие как значительное разбрызгивание, плохое формирование шва и склонность к образованию газовых карманов. Кроме того, металлы и элементы сплава склонны к окислению и выгоранию, что делает ее непригодной для сварки легко окисляемых цветных металлов и высоколегированных сталей.

CO2 Сварка в защитном газе подходит для сварки низкоуглеродистой стали и общей низколегированной конструкционной стали с невысоким уровнем прочности, в основном используется для сварки тонких листов.

Электрошлаковая сварка

Электрошлаковая сварка - это метод сварки плавлением, в котором используется тепловое сопротивление, возникающее при прохождении электрического тока через жидкий шлак.

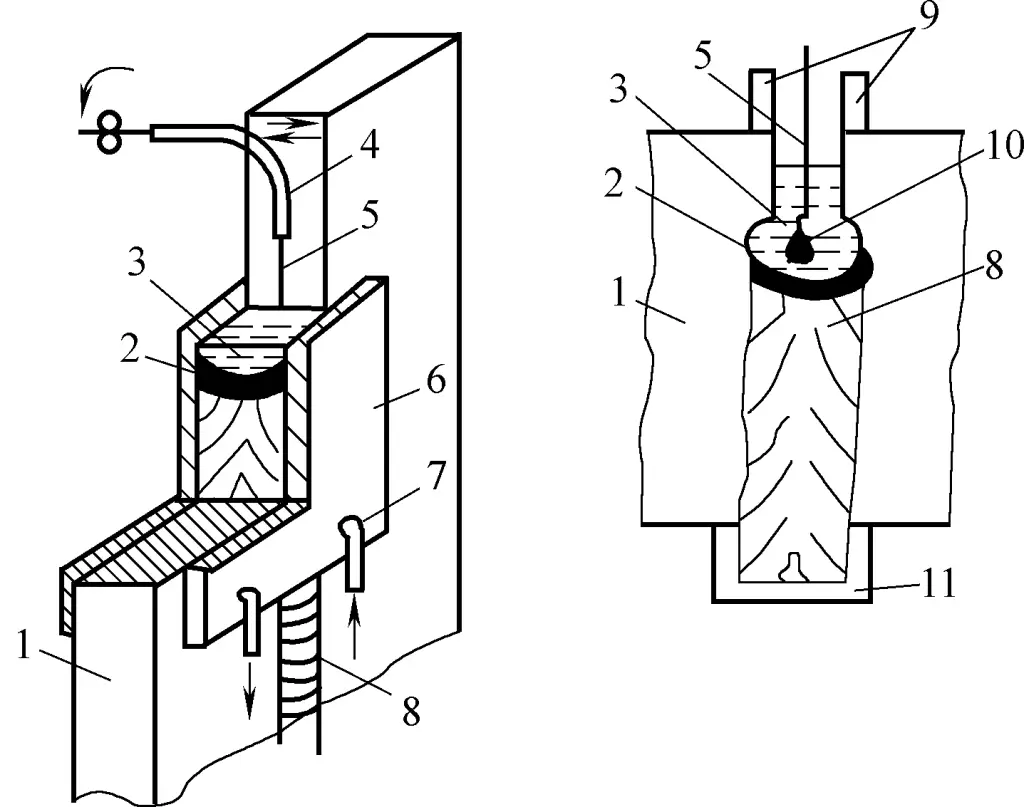

Процесс электрошлаковой сварки показан на рисунке 4-22. Две заготовки устанавливаются вертикально (в вертикальном сварном шве) на расстоянии 20-60 мм друг от друга, с обеих сторон располагаются медные ползуны с водяным охлаждением, снизу - пластина для пуска дуги, сверху - пластина для вывода дуги. В начале сварки сварочная проволока замыкается с пластиной пускателя дуги, чтобы запустить дугу.

1-заготовка

2-Металлический бассейн

Бассейн с тремя шлаками

4-проводящая насадка

5-Сварочная проволока

6-слайдер

7- Трубка для охлаждающей воды

8-сварной шов

9-выводная пластина

10-Плавленая сварочная проволока

11-дуговая инициирующая пластина

Дуга расплавляет постоянно добавляемый флюс, образуя шлаковую ванну. Когда шлаковая ванна достигает определенной толщины, дуга гаснет, а сварочная проволока и изделие расплавляются под действием тепла сопротивления шлаковой ванны.

По мере увеличения количества присадочного металла шлаковая ванна постепенно поднимается, а вместе с ней поднимаются и водоохлаждаемые ползуны с обеих сторон. Нижняя часть сварного шва последовательно застывает, образуя сварной шов. В зависимости от толщины заготовки можно использовать одну или несколько проволок.

Особенности электрошлаковой сварки:

1) Высокая производительность. За одну операцию можно сваривать большие заготовки. Например, если одна проволока не качается, то можно сваривать заготовки толщиной 40-60 мм; если одна проволока качается, то можно сваривать заготовки толщиной 60-150 мм.

2) Хорошее качество сварки. Жидкий металл сварного шва имеет длительное время выдержки, что снижает вероятность образования газовых карманов, включений и других дефектов; шлак покрывает сварочную ванну и обеспечивает хорошую защиту.

3) Высокая производительность и низкая стоимость. Нет необходимости делать пазы для любой толщины, просто оставьте зазор 25-60 мм, и он может быть сварен за одну операцию; расход сварочных материалов и электрической энергии низкий.

Недостатком электрошлаковой сварки является то, что сварочная ванна долгое время остается при высокой температуре, зерна крупные, зона термического влияния широкая, требуется послесварочный отжиг; плохая приспособляемость к сварке; всегда выполняется вертикальная сварка, не может быть выполнена плоской, не подходит для сварки тонких заготовок, а сварной шов не должен быть слишком длинным.

Электрошлаковая сварка подходит для сварки таких материалов, как углеродистая сталь, легированная сталь и нержавеющая сталь. В основном она используется для сварки толстостенных сосудов под давлением, литой сварки, кузнечной сварки и крупных деталей, таких как сварка толстых пластин для сращивания. Толщина сварки обычно должна превышать 40 мм.

Плазменно-дуговая сварка

Плазменно-дуговая сварка - это процесс сварки, при котором дуга сжимается в узкий плазменный луч за счет механических эффектов сжатия (принудительное сжатие при прохождении дуги через небольшое отверстие сопла), термических эффектов сжатия (под сильным воздействием холодного потока воздуха заряженные частицы, отрицательные ионы и поток электронов концентрируются к центру столба дуги) и электромагнитных эффектов сжатия (линии тока заряженных частиц в столбе дуги параллельны, и под действием магнитного поля линии тока притягиваются друг к другу и сжимаются).

Принцип работы показан на рисунке 4-23. Температура плазменной дуги достигает 24 000 - 50 000 К, при этом энергия высококонцентрирована и имеет плотность энергии 105 до 106Вт/см2Плазменная дуга позволяет расплавлять толстые материалы за один проход. Плазменно-дуговая сварка может использоваться как для сварки, так и для резки.

Плазменно-дуговая сварка обладает высокой плотностью энергии, высокой температурой столба дуги, сильной проникающей способностью и может сваривать сталь толщиной 10-12 мм за один проход без снятия фаски, с двухсторонним формированием. Она отличается высокой скоростью сварки, высокой производительностью, малой зоной термического влияния, минимальной сварочной деформацией и хорошим качеством шва.

При токе до 0,1 А плазменная дуга продолжает стабильно гореть и может сваривать сверхтонкие пластины толщиной 0,1-2 мм, такие как фольга и термопары. Однако оборудование для плазменно-дуговой сварки сложное, и оно потребляет большое количество газа, что делает его пригодным только для сварки внутри помещений.

В настоящее время плазменно-дуговая сварка используется в основном в оборонной промышленности и передовых промышленных технологиях для сварки трудноплавких, легко окисляемых и термочувствительных материалов, таких как медь, вольфрам, никель, молибден, алюминий, титан и их сплавы, а также нержавеющая сталь и высокопрочная сталь.

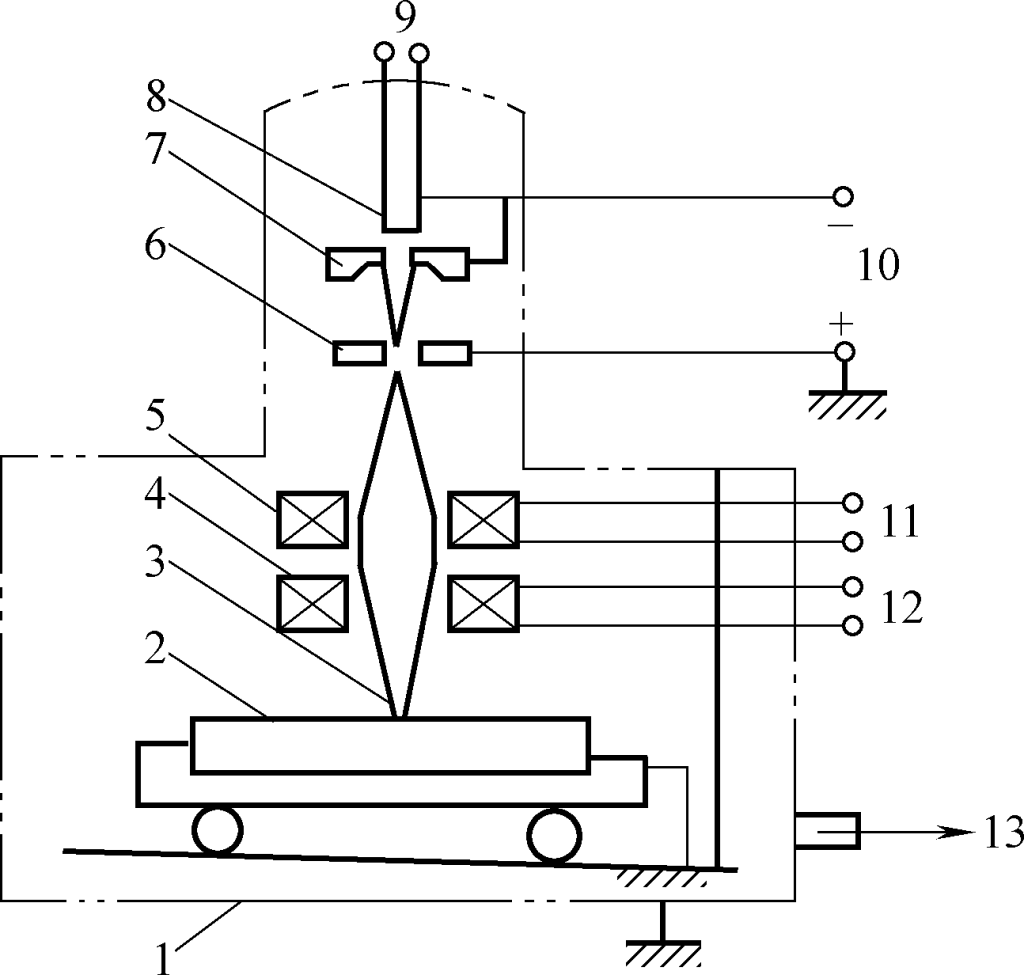

Электронно-лучевая сварка

Электронно-лучевая сварка - это метод сварки плавлением, при котором используется ускоренный и сфокусированный электронный луч для выделения тепловой энергии при ударе по заготовкам, помещенным в вакуумную или невакуумную среду.

В зависимости от степени вакуума в среде, где находится заготовка, электронно-лучевая сварка подразделяется на электронно-лучевую сварку в высоком вакууме, электронно-лучевую сварку в низком вакууме и электронно-лучевую сварку без вакуума. На рисунке 4-24 показана наиболее широко используемая электронно-лучевая сварка в высоком вакууме.

1-Вакуумная камера

2-Вельдмент

3-Электронный луч

4-Магнитное устройство отклонения

5-фокусный объектив

6-узловой

7-Катод

8-филаментный

Источник питания 9 переменного тока

Высоковольтный источник питания 10-DC

11, 12- Источник питания постоянного тока

13-Выхлопное устройство

В вакууме катод электронной пушки электрически нагревается до высокой температуры, испуская большое количество электронов. Эти электроны ускоряются под воздействием сильного электрического поля.

Высокоскоростные электроны образуют высокоэнергетическую плотность (109Вт/см2) электронный луч, проходя через формирователь луча (анод и фокусирующую линзу), поражает очень маленький участок заготовки с чрезвычайно высокой скоростью (1,6×108м/с). Кинетическая энергия преобразуется в тепловую, в результате чего пораженный участок быстро плавится или даже испаряется.

Желаемый шов можно получить, соответствующим образом перемещая заготовку в зависимости от степени ее расплавления. Как правило, при электронно-лучевой сварке присадочный металл не добавляется.

Вакуумная электронно-лучевая сварка производится в вакууме, поэтому металл не окисляется и не нитридируется, что обеспечивает высокое качество сварки. Тепло во время сварки высококонцентрировано, что приводит к образованию небольшой зоны термического влияния (всего 0,05~0,75 мм), практически исключая сварочную деформацию, что делает ее пригодной для сварки деталей после точной механической обработки.

Широкий диапазон регулируемых параметров процесса электронно-лучевой сварки позволяет сваривать листы различной толщины (0,1~300 мм). Плотность энергии электронного луча высока, скорость сварки высока, а соотношение глубины и ширины шва может достигать 20:1 без необходимости выполнения канавки, что обеспечивает высокую производительность и низкую стоимость.

Вакуумная электронно-лучевая сварка подходит для сварки различных тугоплавких металлов (таких как титан, молибден и т.д.), химически активных металлов (за исключением сплавов с высоким содержанием элементов с низкой температурой кипения, таких как олово, цинк и т.д.), а также различных легированных сталей, нержавеющих сталей и т.д.

Он может использоваться для сварки тонкостенных микроструктур, а также толстолистовых конструкций, таких как компоненты микроэлектронных схем, большие корпуса ракет, толстостенные конструкции в ядерном оборудовании, а также подшипники, узлы редукторов и т.д.".

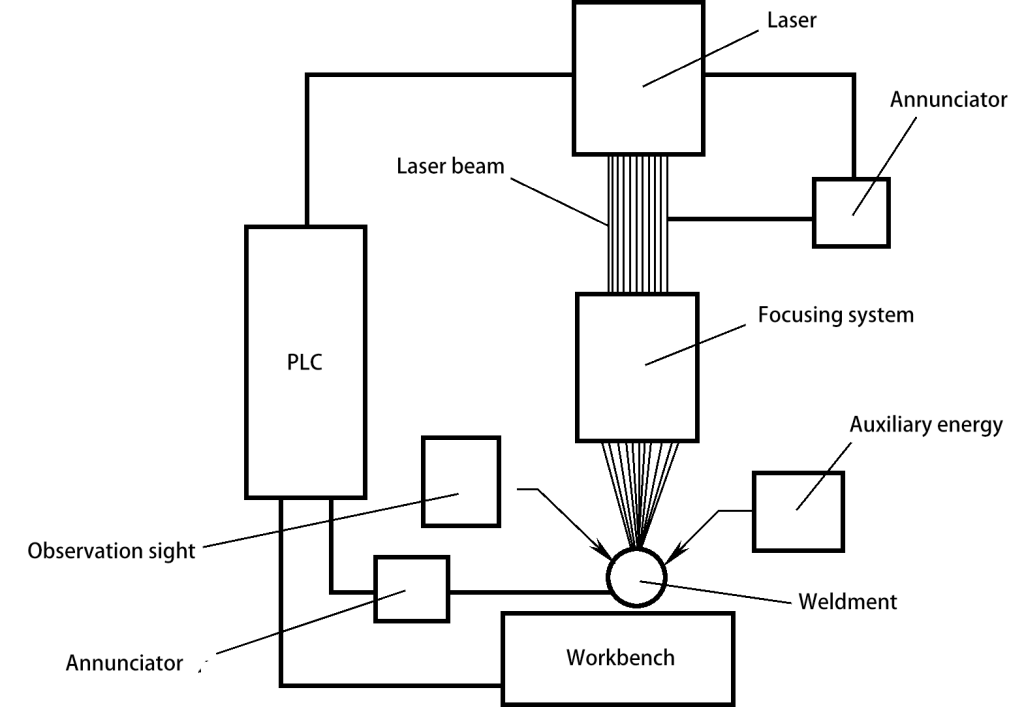

Лазерная сварка

Лазерная сварка - это технология, в которой для сварки используется тепло, выделяемое сфокусированным лазерным лучом, воздействующим на заготовку. Лазер - это форма когерентного света с высокой интенсивностью, отличной монохроматичностью и хорошей направленностью. Плотность энергии сфокусированного лазерного луча чрезвычайно высока. За короткий промежуток времени энергия лазера может быть преобразована в тепловую энергию, достигающую температуры более 10 000°C.

При лазерной сварке (рис. 4-25) лазер стимулируется для получения лазерного луча, который фокусируется в крошечную фокусную точку фокусирующей системой, еще больше концентрируя энергию.

Когда лазерный луч фокусируется на шве заготовки, световая энергия поглощается сварочным материалом и преобразуется в тепловую энергию, создавая высокую температуру вблизи точки фокусировки, что приводит к мгновенному расплавлению металла и образованию сварного соединения при остывании.

Лазерная сварка обладает высокой плотностью энергии, а источник тепла действует очень короткое время, что приводит к минимальной зоне термического воздействия, минимальной сварочной деформации и высокой точности размеров сварного шва. Она может использоваться для сварки прецизионных деталей и термочувствительных материалов. При этом, благодаря чрезвычайно быстрому процессу сварки, свариваемый материал менее подвержен окислению, что позволяет производить сварку в атмосфере без необходимости использования вакуума или газовой защиты.

Лазерная сварка отличается гибкостью и может быть направлена на труднодоступные участки с помощью отклоняющих призм или оптических волокон, а также может быть использована для фокусировки сварки через прозрачные материалы.

Лазерная сварка подходит для изоляционных материалов, разнородных металлов, а также для сварки металлов и неметаллов. В настоящее время она используется в основном для сварки микропрецизионных, плотно расположенных и термочувствительных компонентов.

Сварка под давлением

Сварка давлением относится к категории методов сварки, при которых неразъемные соединения получаются путем нагрева металлов до пластичного состояния, нагнетания давления, вызывающего пластическую деформацию, рекристаллизацию и атомную диффузию. В результате атомы двух отдельных поверхностей сближаются настолько, что образуют металлические связи (на расстоянии решетки 0,3~0,5 нм).

Сварка сопротивлением

Сварка сопротивлением - это метод, при котором на заготовки подается давление через электроды, а для сварки используется тепло, выделяемое сопротивлением при прохождении электрического тока через контактную поверхность и прилегающую область сварочного соединения. Распространенные типы включают точечная сваркаСварка швом, сварка встык.

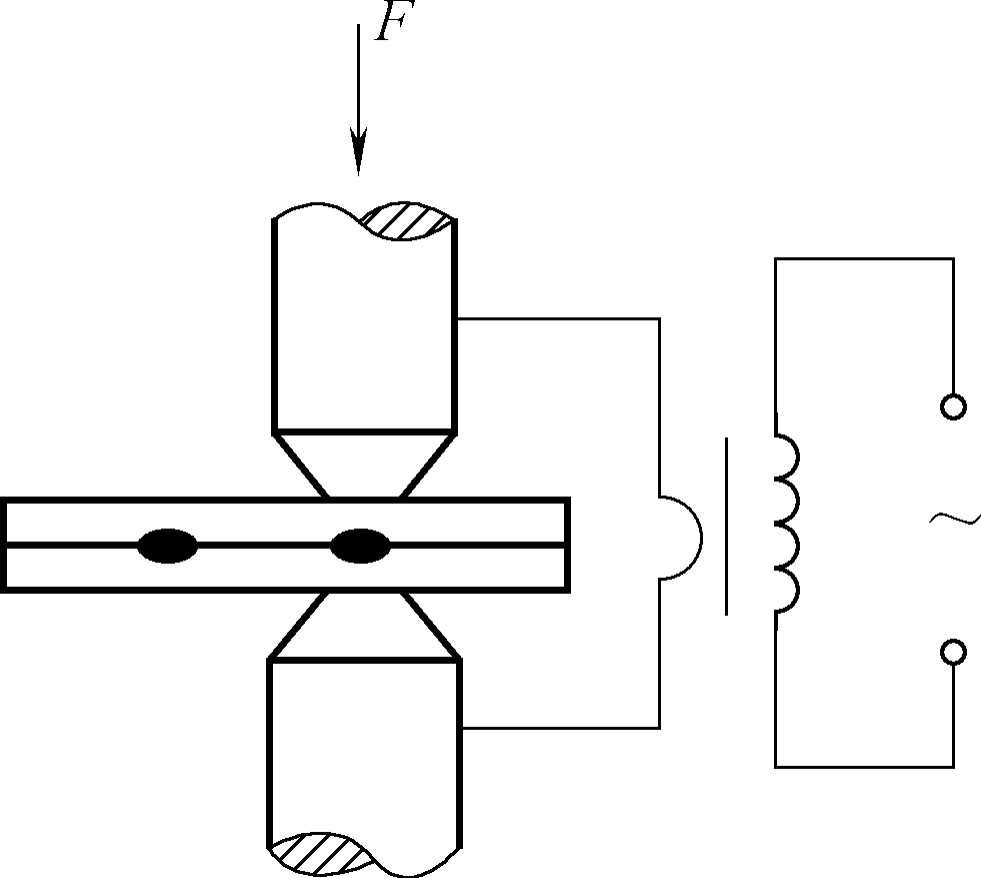

(1) Точечная сварка

Точечная сварка - это метод контактной сварки, при котором сварное пятно образуется путем локального расплавления основного металла за счет тепла сопротивления. Это достигается путем сборки заготовок в нахлесточное соединение, плотно фитинг их между двумя цилиндрическими электродами, прикладывая давление и пропуская электрический ток. Принцип работы показан на рисунке 4-26, а распространенные формы точечных электродов сварные швы показаны на рисунке 4-27.

При точечной сварке сначала прикладывается давление, чтобы обеспечить плотный контакт двух заготовок, а затем происходит нагрев электрическим током. Поскольку сопротивление в месте контакта заготовок велико, тепло концентрируется там, быстро повышая температуру и расплавляя металл, образуя ядро расплава определенного размера.

Когда ток отключается и давление снимается, ядро расплава в месте контакта двух заготовок застывает, образуя плотное пятно сварки. Перед точечной сваркой необходимо строго очистить поверхность заготовок от оксидной пленки, масляных пятен и т. д., чтобы избежать ухудшения качества точечной сварки и срока службы электродов из-за чрезмерного контактного сопротивления заготовок.

Кроме того, во время точечной сварки часть тока проходит через уже сваренные участки, снижая ток в месте сварки и вызывая явление шунтирования. Чтобы минимизировать шунтирование, расстояние между точками сварки не должно быть слишком маленьким. Основными параметрами процесса, влияющими на качество точечной сварки, являются давление электрода, сварочный ток и время подачи напряжения.

Если давление электрода слишком велико, контактное сопротивление уменьшается, что снижает нагрев и приводит к недостаточной прочности сварного пятна. Если давление электрода слишком низкое, контакт между заготовками будет плохим.

Хотя источник тепла сильный, он нестабилен и может привести к разбрызгиванию и прожогам. Если сварочный ток недостаточен, тепла недостаточно, глубина проплавления слишком мала и может даже привести к неплавлению; если ток слишком велик, глубина проплавления слишком велика, и может произойти разбрызгивание металла, даже приводящее к прожогу.

Влияние времени подачи напряжения на качество точечной сварки аналогично влиянию тока. Точечная сварка в основном используется для сварки тонколистовых конструкций толщиной менее 4 мм и арматурных стержней.

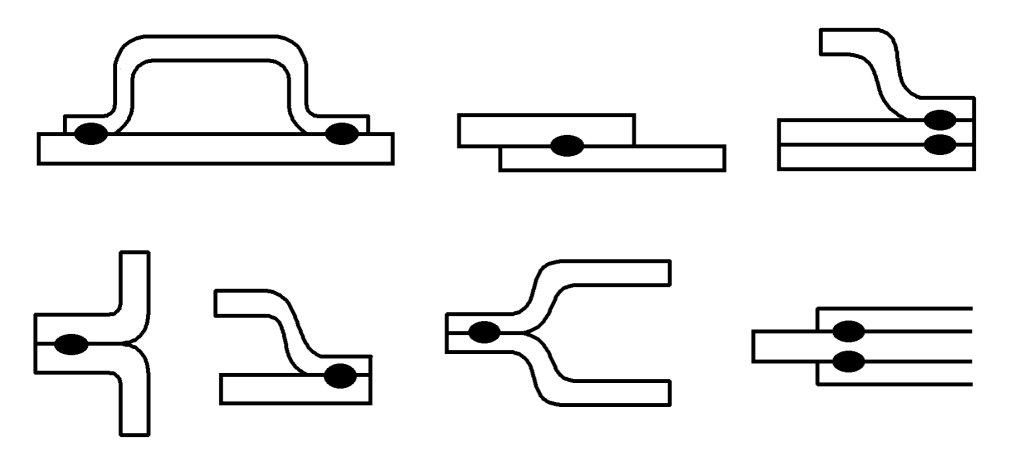

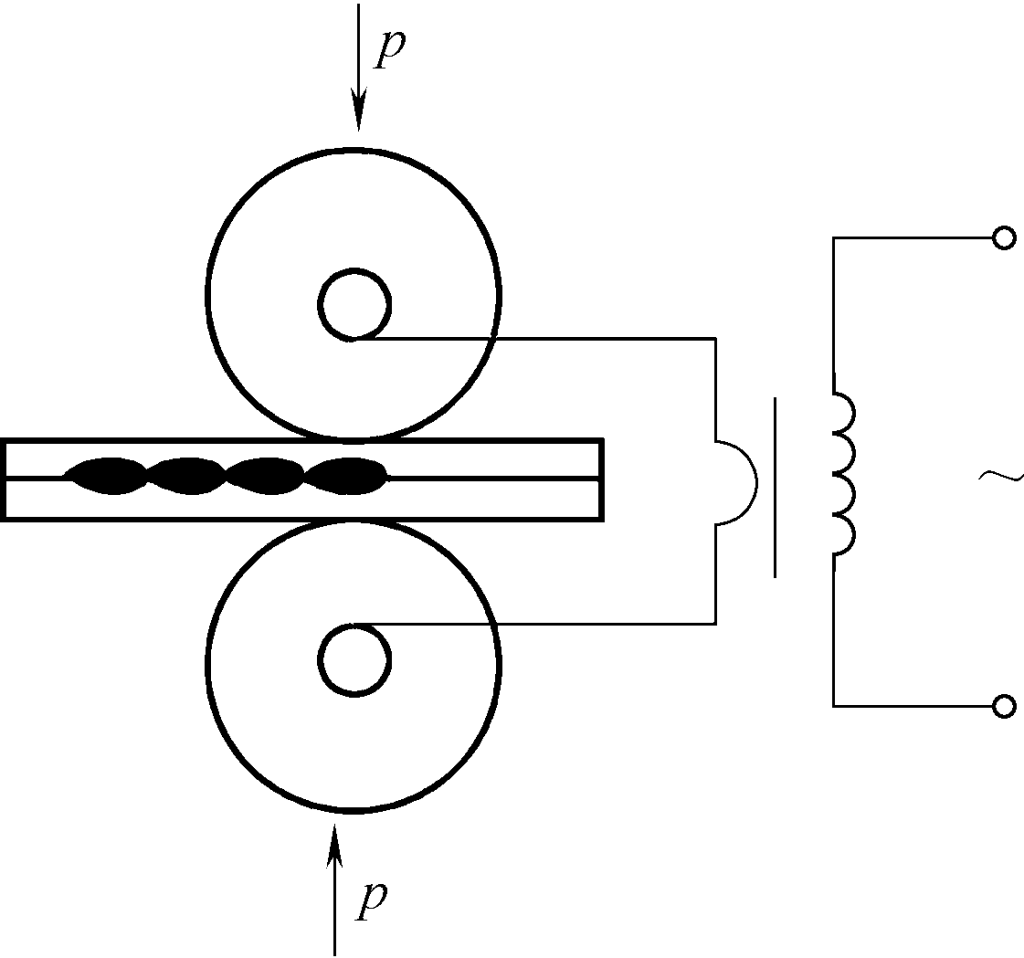

(2) Сварка швов

Шовная сварка - это непрерывный процесс точечной сварки. В нем вместо цилиндрических электродов используются непрерывно вращающиеся дискообразные электроды, в результате чего после сварки образуются перекрывающиеся непрерывные сварные швы, как показано на рис. 4-28.

Дискообразный электрод не только подает давление и проводит электричество к заготовкам, но и перемещает их вперед за счет собственного вращения, чтобы завершить сварку шва.

Явление шунтирования при шовной сварке более серьезное. При сварке заготовок одинаковой толщины сварочный ток в 1,5~2 раза больше, чем при точечной сварке. Шовная сварка обычно используется для сварки тонкостенных контейнеров толщиной менее 3 мм, требующих герметизации, таких как масляные баки, водяные баки, глушители и т.д.

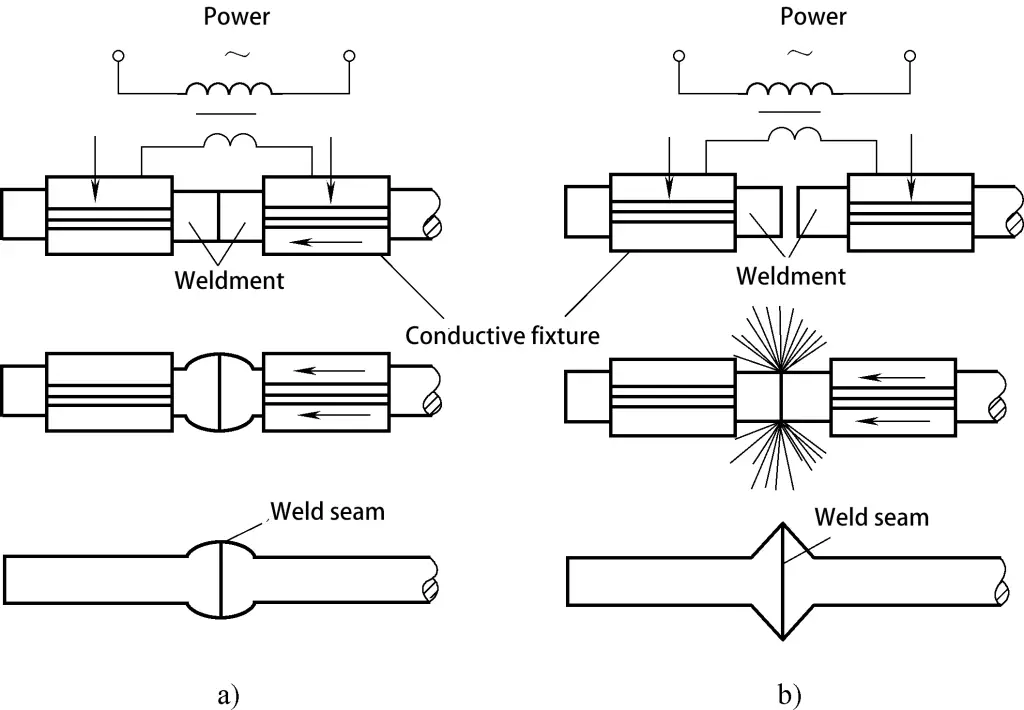

(3) Стыковая сварка

Стыковая сварка - это метод контактной сварки, при котором используется тепловое сопротивление для сплавления двух заготовок в стык, сваривая все торцы.

1) Стыковая сварка сопротивлением: Стыковая сварка сопротивлением предполагает сборку заготовок в стык, обеспечение плотного контакта их торцевых поверхностей и использование резистивного тепла для нагрева до пластичного состояния. Затем прикладывается давление для завершения сварки. Принцип этого метода сварки показан на рис. 4-29a. Преимуществами стыковой сварки сопротивлением являются гладкие соединения, минимальное количество заусенцев и простой процесс сварки.

a) Стыковая сварка сопротивлением

b) Стыковая сварка

Однако его соединения имеют более низкие механические свойства и требуют высокой подготовки торцов заготовок (необходима строгая предварительная очистка перед сваркой). Обычно используется для стыковых соединений металлических профилей небольшого сечения (менее 250 мм²).

2) Сварка встык: Во время сварки заготовки зажимаются на головке зажима электродов, включается источник питания, и они постепенно сближаются. Из-за грубых торцевых поверхностей контакта вначале соприкасаются только несколько точек.

Когда сильный ток проходит через эти несколько точек с очень малой площадью контакта, выделяется большое количество резистивного тепла, в результате чего металл в точках контакта быстро плавится и даже испаряется. Расплавленный металл под воздействием электромагнитных сил и взрыва газа разбрызгивает поверхностные окислы, создавая сверкающую вспышку. По мере продвижения заготовок вспышка возникает в новых точках контакта.

Когда тонкий слой металла на всей контактной торцевой поверхности заготовок расплавится, быстро подается давление и отключается питание. Затем обе заготовки охлаждаются и застывают под давлением, свариваясь друг с другом. Принцип стыковой сварки встык показан на рисунке 4-29b.

В процессе стыковой сварки окислы и загрязнения на торце заготовки вылетают под действием искр или выдавливаются вместе с жидким металлом, предотвращая проникновение воздуха. Таким образом, соединение имеет меньшее количество загрязнений, высокое качество, а прочность и пластичность шва выше. Требования к предварительной очистке торцевой поверхности перед сваркой невысоки.

Он часто используется для сварки таких важных деталей, как железнодорожные рельсы, якорные цепи, трубы, колесные диски и инструменты. Он также может использоваться для сварки различных металлов (таких как алюминий-медь, медь-сталь, алюминий-сталь и т.д.), от металлической проволоки диаметром 0,01 мм до труб диаметром 500 мм, а также металлических профилей или листов сечением до 20000 мм².

Однако при стыковой сварке встык образуется больше прожогов на заготовках, и заусенцы необходимо зачищать после сварки".

(4) Характеристики сварки сопротивлением

Сварка сопротивлением отличается быстрым нагревом при относительно низких температурах, что приводит к минимальному термическому воздействию и деформации заготовки, способствуя созданию высококачественных соединений. Она не требует дополнительного присадочного металла или флюса. Процесс не сопровождается светом дуги, создает минимальный шум, выделяет меньше пыли и вредных газов, что улучшает условия труда.

Аппараты контактной сварки имеют простую конструкцию, небольшой вес и хорошую герметичность, что делает их идеальными для производства деталей сложной формы. Процесс легко механизировать и автоматизировать, что обеспечивает высокую производительность.

Однако факторы, влияющие на сопротивление, могут приводить к колебаниям температуры, что приводит к нестабильному качеству шва. Это может в определенной степени ограничить применение контактной сварки для некоторых критически важных компонентов. Кроме того, контактная сварка потребляет значительное количество электроэнергии, а оборудование является сложным и дорогостоящим.

Сварка трением

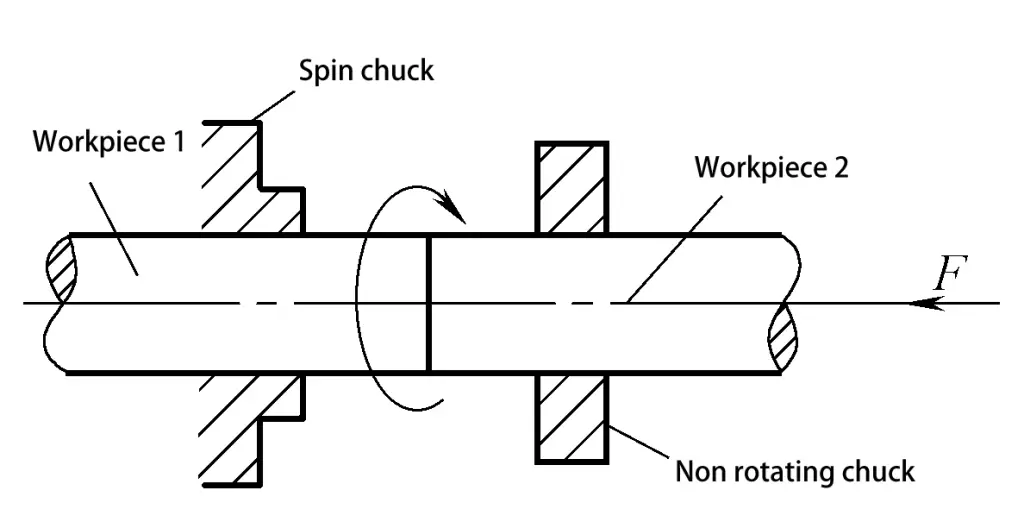

Сварка трением это метод сварки давлением, при котором используется тепло, возникающее при трении между поверхностями заготовок, чтобы довести торцы до термопластичного состояния, а затем быстрое приложение давления для завершения процесса сварки. Как показано на рис. 4-30, принцип сварки трением предполагает удержание заготовки 1 во вращающемся патроне, а заготовки 2 - в патроне, который может перемещаться в осевом направлении и прикладывать давление.

В начале сварки заготовка 1 вращается с высокой скоростью, а заготовка 2 движется навстречу и соприкасается с заготовкой 1. Механическая энергия, потребляемая поверхностями трения, преобразуется в тепло, повышая температуру соединения до определенного уровня (термопластичное состояние). В этот момент заготовка 1 перестает вращаться, и к одному концу заготовки 2 прикладывается верхнее давление, которое охлаждается под давлением, образуя плотную структуру соединения.

Соединения для сварки трением обычно имеют одинаковое сечение, но могут быть и неравного сечения, если одно из сечений представляет собой вращающееся тело.

(1) Особенности сварки трением

1) Хорошее и стабильное качество соединения. Температура сварки трением ниже температуры плавления металла заготовки, зона термического влияния мала, и соединение завершает пластическую деформацию и рекристаллизацию под действием верхней силы, в результате чего образуется плотная структура.

Кроме того, оксидная пленка и масляные загрязнения на торце заготовки стираются при трении, что делает соединение менее склонным к образованию пористости и шлаковых включений, а значит, улучшает качество соединения.

2) Высокая производительность сварки и низкая стоимость. Сварка трением проста в эксплуатации и не требует присадочного металла, что упрощает ее автоматизацию и приводит к повышению производительности. В то же время оборудование простое, а потребление энергии низкое, всего 1/10 - 1/5 от потребления энергии при стыковой сварке плавящимся электродом, что приводит к снижению затрат.

3) Широкое применение. Он подходит не только для обычных черных и цветных металлов, но и для сварки специальных материалов и разнородных материалов со значительными различиями в механических и физических свойствах при комнатной температуре.

4) Хорошие условия производства. При сварке трением не образуется искр, света дуги и пыли, что делает ее простой в эксплуатации и снижает трудоемкость работ.

(2) Области применения сварки трением

Как быстрый и эффективный метод сварки давлением, сварка трением часто используется для стыковой сварки круглых заготовок, прутков и труб. Она позволяет сваривать сплошные заготовки диаметром от 2 до 100 мм, а наружный диаметр труб может достигать нескольких сотен миллиметров. Она широко используется в инструментальном производстве, а также в автомобилях, тракторах, нефтяных буровых штангах, электростанциях и текстильном оборудовании.

Поскольку первоначальные инвестиции в аппарат для сварки трением высоки, сварка трением подходит для крупномасштабного производства.

Сварка взрывом

Сварка взрывом - это метод сварки давлением, при котором ударная волна высокого давления (700 МПа), высокой температуры (3000℃) и высокой скорости (500-1000 м/с), образующаяся при взрыве взрывчатых веществ, воздействует на наплавку, вызывая ее сильное соударение с основной плитой. В результате в месте контакта образуется струя, которая удаляет поверхностные окислы и другие примеси и формирует твердое соединение под высоким давлением.

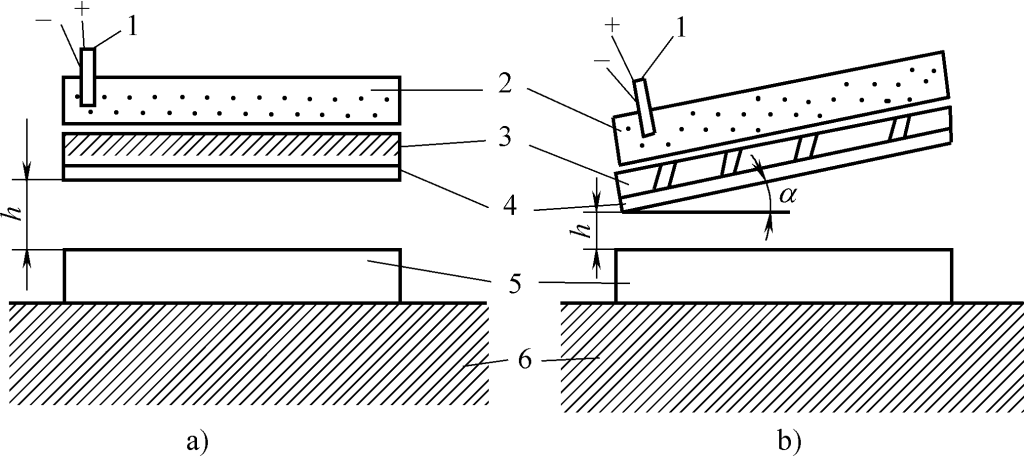

Как показано на рисунке 4-31, взрывом можно сваривать любой металл, обладающий достаточной прочностью и пластичностью и способный выдержать быструю деформацию, требуемую процессом. В зависимости от различных способов сборки этот метод можно разделить на параллельный и угловой.

a) Параллельный метод b) Угловой метод

1-Детонатор

2-Взрывчатка

3-буферный слой

4-покрытие

5-Базовая плита 6-Фундамент

Качество сварных соединений, полученных взрывом, хорошее, с небольшой зоной термического влияния. В основном используется для сварки больших композитных пластин и композитных труб, таких как алюминий-сталь-медь, титан-сталь и цирконий-ниобий, которые не подходят для других методов сварки.

Ультразвуковая сварка

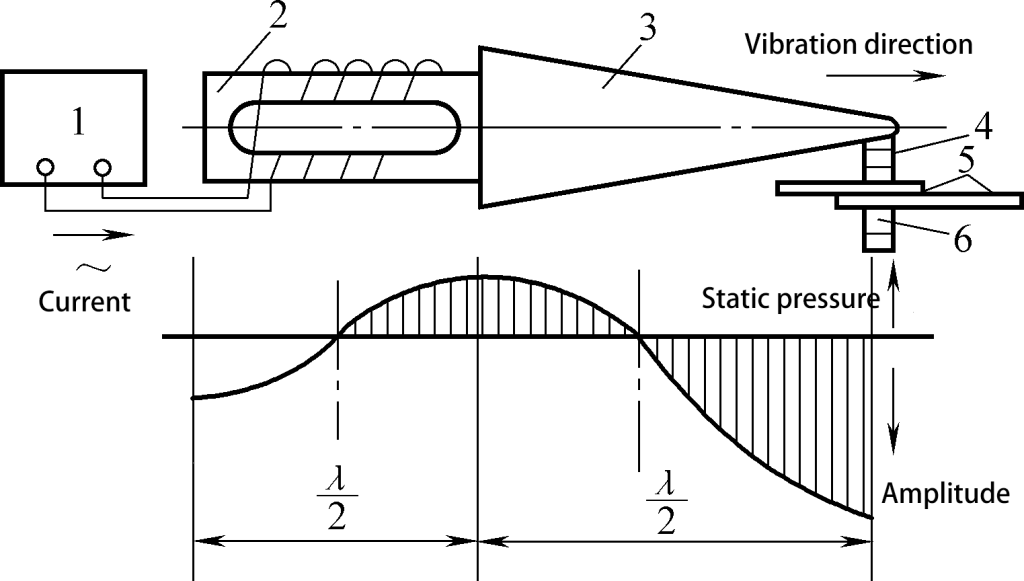

Ультразвуковая сварка - это разновидность сварки давлением, при которой используется энергия высокочастотных колебаний ультразвука для локального нагрева и очистки стыка заготовок, в то время как для достижения сварки применяется давление, как показано на рис. 4-32.

1 - Ультразвуковой генератор

2 - Преобразователь

3 - Концентратор

4 - Верхний звуковой полюс

5 - Сварка

6 - Нижний звуковой полюс

В процессе сварки ультразвуковые волны, генерируемые ультразвуковым генератором, достигают верхнего звукового полюса через ряд этапов преобразования и передачи энергии. Под воздействием колеблющихся полюсов в местах контакта двух заготовок возникают интенсивное трение, повышение температуры и деформация, в результате чего разрушаются или рассеиваются загрязнения, такие как оксиды, и атомы чистого металла сближаются настолько, что образуют металлургические связи.

В процессе ультразвуковой сварки через детали не протекает ток и не используются источники тепла, такие как пламя или дуга. Это сварочный процесс, в котором сочетаются трение, диффузия и пластическая деформация. Ультразвуковую сварку можно разделить на ультразвуковую точечную сварку и ультразвуковую шовную сварку.

Ультразвуковая сварка имеет широкий диапазон свариваемых материалов и особенно подходит для сварки металлов с высокой температурой плавления, высокой теплопроводностью, трудноплавких металлов и разнородных материалов, а также специальных структур, таких как структуры со значительной разницей в толщине и многослойные пленки, например, 2 мкм золотая фольга, выводы микроэлектронных устройств и т.д.

Он также может использоваться для сварки пластмасс, таких как ПВХ, полиэтилен, нейлон, оргстекло и др.

Пайка

Пайка - это метод сварки, при котором используется металлический присадочный материал с температурой плавления ниже, чем у основного материала. Заготовка и присадочный материал нагреваются до температуры выше температуры плавления присадочного материала, но ниже температуры плавления основного материала.

В этом процессе жидкий наполнитель смачивает основной материал, заполняет зазор между швами и взаимно диффундирует с основным материалом. После охлаждения достигается соединение.

Пайка - это физическое соединение, также известное как спаивание. Флюс, используемый при пайке, называется флюсом для пайки, который служит для удаления окислов и других загрязнений с поверхностей присадочного и основного материалов.

Он покрывает поверхности заготовки и присадочного материала в виде жидкой пленки, изолируя их от воздуха и защищая жидкий присадочный материал и заготовку от окисления. Кроме того, он улучшает смачиваемость жидкого присадочного материала на заготовке и повышает способность присадочного материала заполнять зазоры.

Принципиальное отличие пайки от других методов сварки заключается в том, что в процессе сварки заготовки не плавятся. Вместо этого соединение происходит путем расплавления и заполнения деталей присадочным материалом, имеющим более низкую температуру плавления.

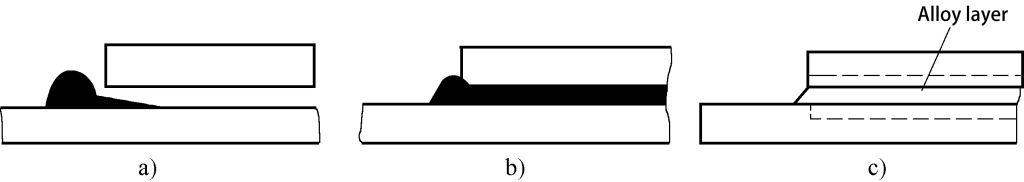

Процесс пайки делится на три стадии: смачивание, нанесение и соединение, как показано на рис. 4-33.

a) Смачивание

б) Распространение

в) присоединение

1. Классификация пайки

Пайку можно разделить на мягкую и твердую в зависимости от температуры плавления присадочного материала.

(1) Мягкая пайка

При мягкой пайке используются присадочные материалы с температурой плавления ниже 450°C, в результате чего получаются соединения с меньшей прочностью, как правило, от 60 до 190 МПа, и пригодные для рабочих температур ниже 100°C. Эти наполнители обладают высокой способностью проникать в зазоры соединений и демонстрируют хорошую технологичность сварки.

К распространенным мягким припоям для пайки относятся оловянно-свинцовые сплавы, также известные как оловянные припои. Оловянные припои обладают высокой электропроводностью, что позволяет использовать их в основном для соединения компонентов в электронных схемах. Флюсы, используемые при пайке мягкими припоями, в основном включают растворы канифоли и хлорида цинка.

(2) Твердая пайка

При пайке твердым припоем используются присадочные материалы с температурой плавления выше 450°C, что позволяет получать соединения с повышенной прочностью, превышающей 200 МПа, и выдерживать более высокие рабочие температуры.

Обычные наполнители для твердой пайки включают сплавы на основе алюминия, серебра и меди, а флюсы состоят в основном из буры, борной кислоты, фторидов и хлоридов.

2. Конфигурации соединений и методы нагрева при пайке

Конфигурации соединений при пайке включают наложение листов металла, вставку гильз и другие. Эти соединения имеют большие паяные поверхности, что обеспечивает хорошую несущую способность.

Методы нагрева при пайке включают в себя нагрев пламенем, резистивный нагрев, индукционный нагрев, нагрев в печи, нагрев в соляной ванне и нагрев паяльником. Выбор метода нагрева зависит от таких факторов, как тип материала наполнителя, форма и размер заготовки, количество соединений, требования к качеству и объем производства.

Среди них нагрев паяльником дает более низкие температуры и, как правило, подходит только для мягкой пайки.