Аннотация

В настоящее время наша компания использует в качестве основной конструкции в основном листовой металл. Мы обобщили общие методы соединения и спецификации для детали из листового металла для облегчения проектирования и повышения эффективности. Основные методы соединения деталей из листового металла включают:

1.Винтовое соединение 2.Тянущая заклепка 3.Тянущая болтовая заклепка 4.Крючково-щелевое соединение 5.Точечная сварка 6.Шарнирное соединение 7.Клепание TOX

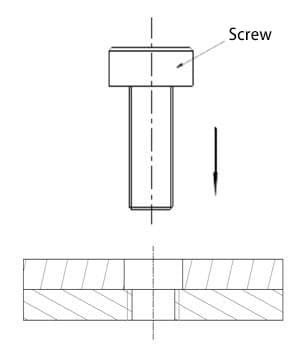

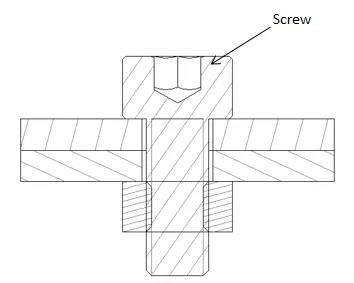

Винтовое соединение

Принцип: в двух соединяемых деталях одна часть имеет резьбовое отверстие, а другая - соответствующее сквозное отверстие. В итоге они соединяются с помощью винта (как показано на рис. 1); или обе детали имеют сквозные отверстия, и они соединяются с помощью болта и гайки (как показано на рис. 2).

Преимущества:

Можно собирать и разбирать несколько раз, и относительно легко собирать и разбирать.

Недостатки:

1. Могут возникнуть проблемы с качеством, например, некачественные винты, трудности с обеспечением качества резьбовых отверстий, проскальзывание резьбы, приводящее к браку детали или ослаблению винта, и другие потенциальные проблемы.

2. Количество шнеков относительно велико, требуется больше рабочей силы, что приводит к высоким затратам и низкой эффективности.

Область применения:

Соединения деталей в машинах, требующих разборки (например, резьбовое отверстие на ребре усиления KCPLUS, соединяющееся с антенной).

Общие методы:

1. саморезы

2.резьбовое + винтовое соединение

3.Заклепанная шпилька/гайка + винт

4.Винт + гайка

Клепка пуансонов

Принцип:

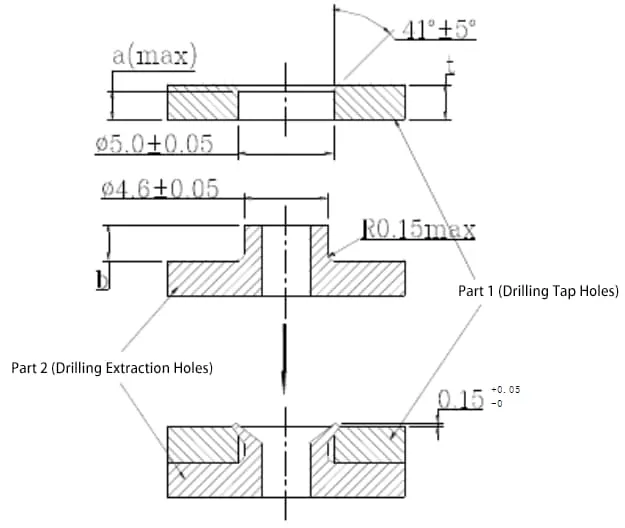

Как показано на рисунке 3, детали 1 (с пробитым отверстием) и 2 (с нарисованным отверстием) совмещены. С помощью пресс-формы вытянутое отверстие расширяется, заполняя угловое отверстие пробитого отверстия, и таким образом две детали соединяются в единое целое.

Преимущества:

1. Нет необходимости добавлять детали, что обеспечивает высокую прочность клепки.

2.Высокая эффективность производства при использовании пресс-формы для клепки.

Недостатки:

1. Сложно обеспечить качество.

2.Это одноразовое соединение, которое нельзя разобрать.

Область применения:

1. Соединения штампованных деталей, не требующих разборки.

2. Соединения внутри самой штампованной детали.

Технические характеристики:

Технические требования к пуансонной клепке зависят от толщины материала детали с пробитым отверстием (например, детали 1 на рисунке 3). Разные толщины материала имеют разные спецификации. Ниже приведены спецификации в зависимости от толщины материала детали с пробитым отверстием (0,9, 1,2, 1,5 мм), как показано в таблице 1. Подробные размеры спецификации приведены на рисунке 3.

| Толщина материала (мм) Параметры (мм) | 0.9 | 1.2 | 1.5 |

| a(max) | 0.5 | 0.8 | 1 |

| b | 1.5 | 1.7 | 2 |

Клепка

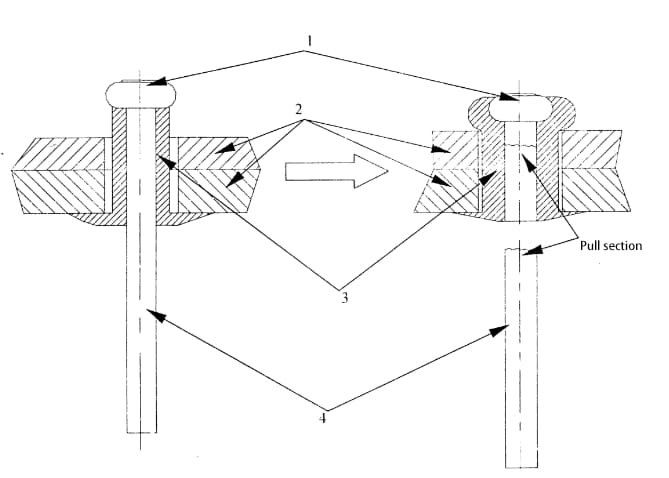

Принцип:

Как показано на рисунке 4, вставьте заклепку в соответствующие отверстия двух деталей, используйте заклепочный пистолет, чтобы потянуть за тягу 4 (пока она не сломается), головка 1 тяги перемещается вниз, заставляя ее внешнюю заклепочную втулку 3 расширяться наружу, больше, чем диаметр отверстия, тем самым достигая цели соединения двух деталей.

Преимущества:

1.Только нужно создать отверстия для заклепок на деталях, простая структура. 2.Хорошее качество соединения. 3. (Потому что действие заклепки может быть завершено поставщиком), низкая стоимость рабочей силы.

Недостатки:

1.После соединения головка имеет определенную высоту, и задняя поверхность соединения не может быть абсолютно плоской.

2.Разборка неудобна после подключения.

Область применения:

В основном используется для соединения штампованных деталей и неразъемных соединений компонентов.

Технические характеристики:

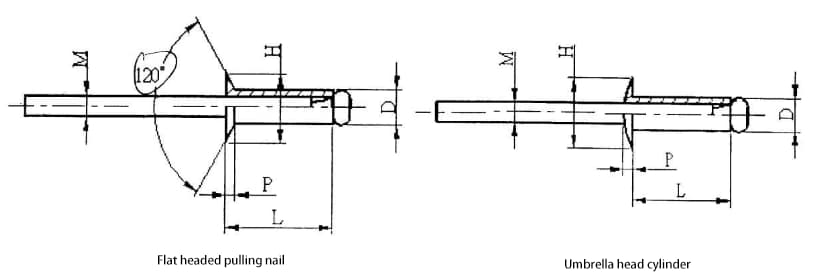

Заклепки делятся на два типа: заклепки с плоской головкой и заклепки с потайной головкой (как показано на рисунке 5). Заклепки с плоской головкой в основном используются для поверхностей с высокими требованиями, где не должно быть выступающих соединений. Плоская головка заклепки вставляется в отверстие с потайной головкой под углом 120° на штампуемой детали, при этом головка остается заподлицо с поверхностью. Некоторые технические параметры заклепки и отверстия под заклепку приведены в таблице 2.

Таблица 2: Спецификации заклепок и отверстий под заклепки

| Типы заклепок | D | Диаметр отверстия под заклепку | Толщина заклепки | L | H | P | M | Прочность на сдвиг | Прочность на разрыв | ||

| Потайная головка | Плоская головка | Потайная головка | Плоская головка | Предельная прочность (Н) | |||||||

| Алюминиевый сплав сталь сердечник тянуть заклепки | 2.4 | 2.5 | 1.0~3.2 | 1.6~3.2 | 5. 7 | 4.8 | 0.7 | 0.8 | 1.42 | 490 | 735 |

| 3.2~4.8 | 3.2~4.8 | 7. 3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 8. 9 | |||||||||

| 3 | 3.1 | 1.0~3.2 | 1.6~3.2 | 6.3 | 6 | 0.9 | 1.0 | 1.83 | 735 | 1180 | |

| 3.2~4.8 | 3.2~4.8 | 8. 0 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 3.2 | 3.3 | 1.6~3.2 | 1.6~3.2 | 6.3 | 6.4 | 0.9 | 1.1 | 1.83 | 930 | 1420 | |

| 3.2~4.8 | 3.2~4.8 | 8 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 4 | 4.1 | 1.2~3.2 | 1.6~3.2 | 6. 9 | 8 | 1.2 | 1.4 | 2.28 | 1470 | 2210 | |

| 3.2~4.8 | 3.2~4.8 | 8.6 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 10.4 | |||||||||

| 4.8 | 4.9 | 1.6~3.2 | 2.3~3.2 | 6.9 | 9.6 | 1.4 | 1.6 | 2.64 | 2260 | 3240 | |

| 3.2~4.8 | 3.2~4.8 | 9.3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 11.1 | |||||||||

Примечание:

1. За исключением позиции крышки предельной силы, которая обозначается в Ньютонах (N). Остальные позиции крышки указаны в миллиметрах (мм).

2. Позиции размеров, указанные в таблице, показаны на рисунке 5

Точечная сварка

Принцип:

Точечная сварка обычно делится на две категории: двусторонняя точечная сварка и односторонняя точечная сварка. При двусторонней точечной сварке электроды подают напряжение к точке сварки с обеих сторон изделия. Наиболее часто используется типичный метод двусторонней точечной сварки, при котором отпечатки электродов располагаются с обеих сторон заготовки.

Использование токопроводящей пластины с большой площадью сварки в качестве нижнего электрода позволяет устранить или уменьшить отпечатки на нижней части заготовки.

Преимущества:

1. Точечная сварка обеспечивает надежное крепление, выполняется поставщиками, является быстрой и экономичной;

2. Детали не требуют сложных конструкций.

Недостатки:

Он предъявляет определенные требования к форме деталей. Этот вопрос должен быть тщательно проработан на этапе проектирования, и данный метод можно рассматривать для соединения крупных деталей с достаточным пространством.

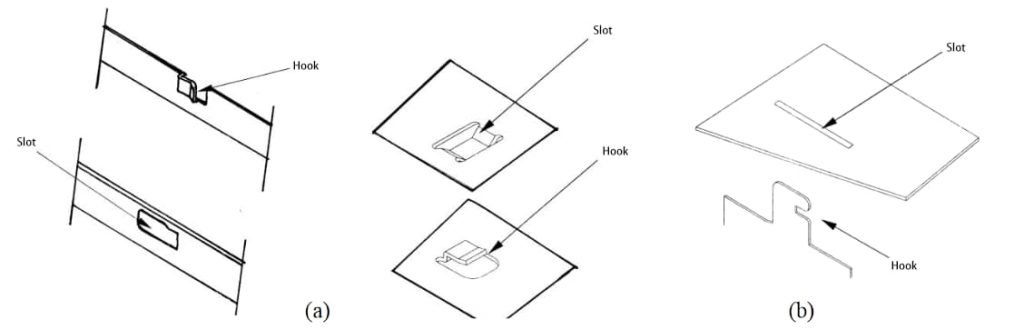

Крючок и паз

Характеристики:

Метод блокировки с помощью крючков и пазов обычно выполняет функцию предварительного позиционирования и не может непосредственно скреплять детали. Он обычно используется в сочетании со стопорными винтами, заклепками и другими методами крепления.

Структурное описание:

Структура крючково-пазового соединения включает в себя крючки и пазы. В формах крючков, приведенных на рисунке 6 (a) и (b) ниже, крючки и пазы не совпадают один к одному. При необходимости они могут чередоваться. Форма крюка, приведенная на рисунке 6 (b), используется для соединений, не требующих очень прочного крепления.

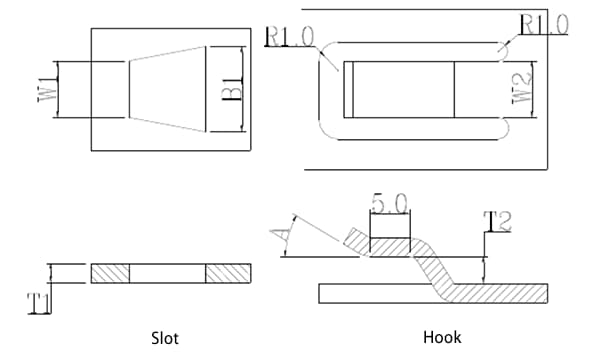

Технические характеристики: Ввиду относительно менее надежного позиционирования, обеспечиваемого методом зацепления "крюк-паз", и его частого использования в сочетании с другими методами соединения, его конкретные спецификации являются гибкими и адаптируемыми, со свободными фитинг требования. Спецификации, представленные на рисунке 7, могут быть использованы при проектировании и подходят для различных форм крючковых и пазовых соединений.

W2 = 6,0 мм или 10,0 мм (обычно 6,0 для мелких деталей, 10,0 для крупных), W1 = W2 + 0,3, B1 = W2 + 3,0, T1 = зажимаемая толщина, T2 = T1 + 0,1, A = 20

Примечание: Единица измерения длины - мм

Шарнирное соединение

Преимущества:

1. Соединяемые детали могут вращаться вокруг оси, что делает разборку и сборку удобной;

2. Удобная и быстрая покупка

Недостатки:

Больше деталей, выше стоимость.

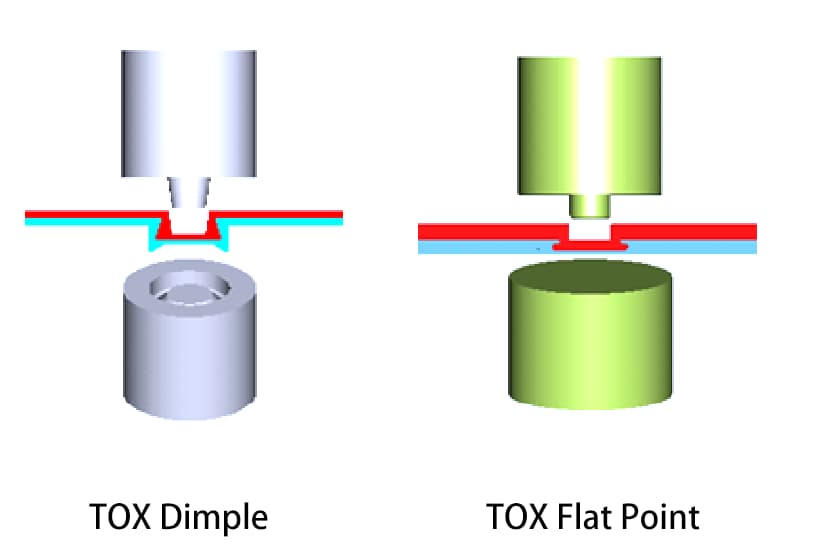

Токсическая клепка

Принцип:

Под действием сильного растяжения и сжатия материал подвергается пластической деформации, встраивая один материал заготовки в другой материал заготовки, тем самым соединяя две детали из листового металла с помощью процесс штамповкикак показано на рисунке 8.

Таблица: Диаметр точки подключения TOX Оптимальная серия

| Диаметр точки соединения | 6 мм | 8 мм | 10 мм |

| Диапазон толщины одного листа | 0.5-1.75 | 1.0-2.5 | 1.25-3.0 |

| Прочность на сдвиг (Н) | 1000-2500 | 2600-3600 | 3000-6000 |

| Прочность на разрыв (Н) | 1000-2700 | 2100-4000 | 3000-5000 |

| Усилие штамповки (кН) | 20-45 | 35-50 | 60-80 |

| Усилие выталкивания вырубной головки (Н) | 500-3500 | 1000-6000 | 2000-8000 |

Резюме

Для неразъемных соединенийРекомендуется отдавать предпочтение следующим методам соединения в следующем порядке: штамповочная заклепка, точечная сварка, заклепка TOX, зажим, винтовое крепление с сопряжением язычковых пазов и винтовое крепление. Учитывая стоимость деталей, расходы на упаковку и транспортировку, а также условия хранения (требуется большое пространство), предпочтение отдается винтовому соединению с пазовым соединением.

Для разъемных соединенийРекомендуется отдавать предпочтение следующим методам соединения в следующем порядке: винтовое соединение с закладным пазом и винтовое соединение. Учитывая, что использование только винтов приведет к большим трудозатратам и эксплуатационным трудностям, метод соединения винтовым замком с закладным пазом, как правило, является предпочтительным.