I. Знание основных процессов

1. Нарезание резьбы

Нарезание резьбы - это процесс обработки внутренней резьбы на деталях с помощью соответствующих инструментов (метчиков и гаечных ключей).

(1) Общие инструменты для нарезания резьбы

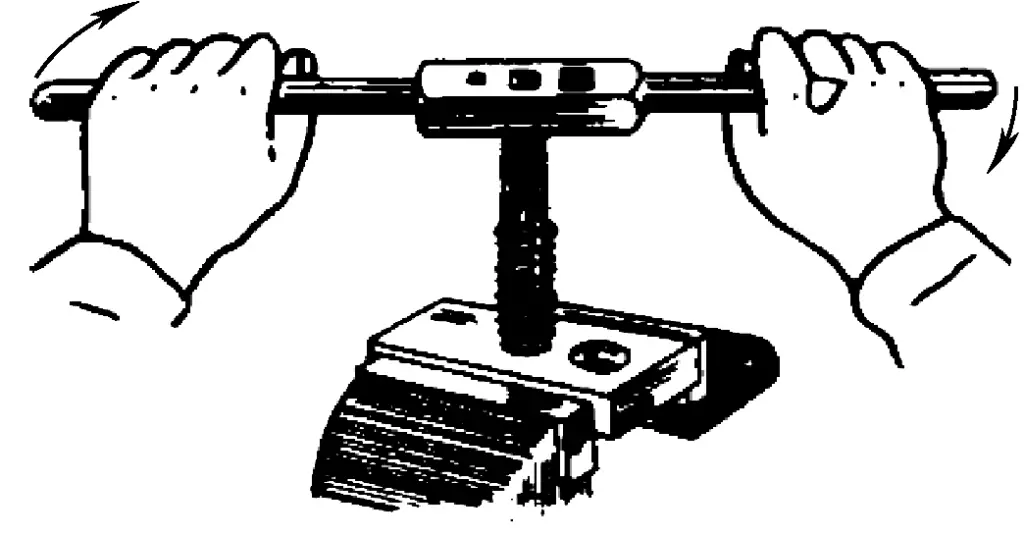

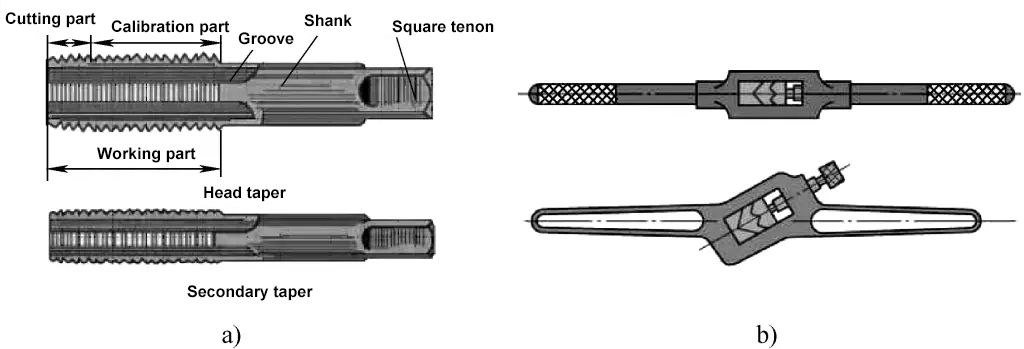

На рисунке 1 показан процесс ручного нарезания резьбы слесарем, а на рисунке 2 - широко используемые инструменты для ручного нарезания резьбы.

a) Нажмите

б) Гаечный ключ

При нарезании резьбы, чтобы уменьшить силу резания и повысить долговечность метчика, весь объем резания распределяется между несколькими метчиками. Такие метчики, работающие вместе для завершения нарезания резьбы, называются набором. Метчик, с которого начинается нарезание резьбы, называется начальным, за ним следует второй метчик и, наконец, третий (обычно их называют первый, второй и третий метчики).

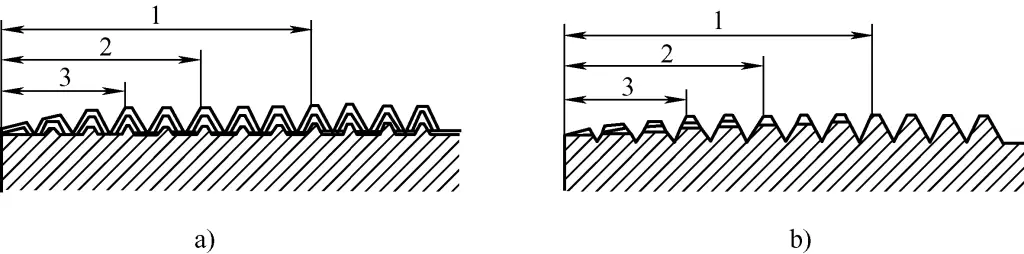

На рисунке 3 показано распределение количества резания для набора метчиков, которое включает коническое и столбчатое распределение. Как правило, для метчиков размером от M6 до M24 каждый набор содержит два метчика. Для резьбы менее M6 или более M24 каждый набор содержит три метчика.

a) Распределение конической резки

b) Распределение столбчатого резания

1-Первый отвод или первый черновой отвод (первоначальный отвод)

2-Средний отвод или второй грубый отвод (второй отвод)

3-Финальный кран или финишный кран (третий кран)

(2) Диаметр и глубина просверленного отверстия (обычно называемого нижним отверстием) перед нарезанием резьбы

Перед нарезанием резьбы с помощью сверла сначала сверлится нижнее отверстие для нарезания, и выбор диаметра нижнего отверстия имеет особое значение. Практика показывает, что если диаметр нижнего отверстия слишком велик, высота и глубина обработанной резьбы будут недостаточными, а вершина резьбы не будет острой; если диаметр нижнего отверстия слишком мал, нарезание резьбы будет затруднено и может легко привести к поломке метчика.

Правильный принцип выбора обычно зависит от материала заготовки (пластичная или хрупкая) и величины расширения отверстия при сверлении. Даже при нарезании резьбы необходимо следить за тем, чтобы между корнем зуба метчика и верхним концом формы резьбы оставался зазор и чтобы форма резьбы была полной.

1) Расчет диаметра отверстия перед нарезанием резьбы

Практика показала, что диаметр сверла для сверления забоя под стандартную резьбу можно определить по следующим эмпирическим формулам:

Для стали и вязких материалов Dсверло = D - P

Для чугуна и хрупких материалов Dсверло = D - (1.05~1.1)P

Где Dсверло диаметр отверстия до нарезания резьбы (мм); D - главный диаметр внутренней резьбы (мм), т.е. номинальный диаметр резьбы заготовки; P - шаг (мм).

Например, при нарезании резьбы M10 на заготовках из среднеуглеродистой стали и чугуна перед сверлением следует рассчитать диаметр сверла.

Среднеуглеродистая сталь относится к вязким материалам, поэтому диаметр сверла

Dсверло=D-P=(10-1.5)mm=8.5mm

Чугун относится к хрупким материалам, поэтому диаметр сверла

Dсверло=D-1.1P=(10-1.1×1.5)mm=8.35mm

После округления выберите диаметр сверла 8,4 мм.

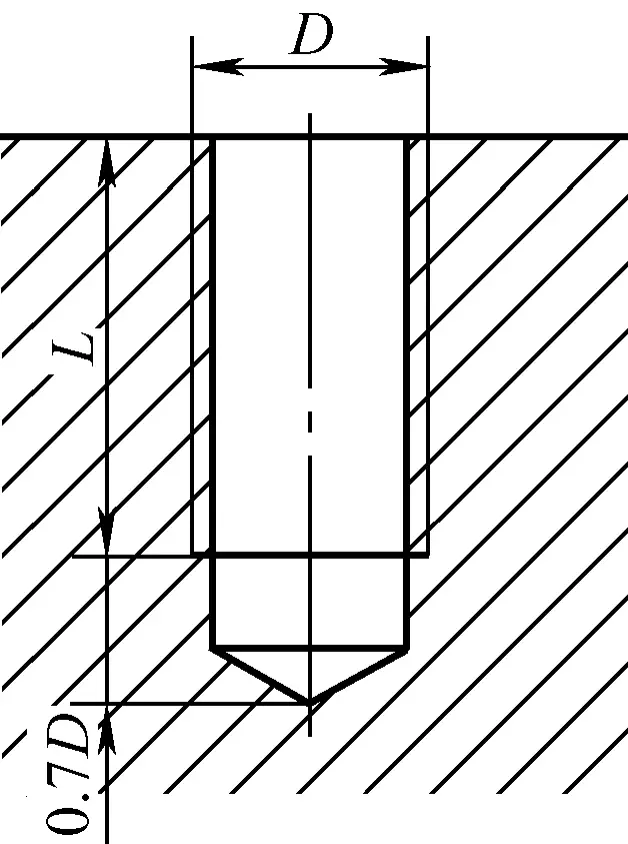

2) Расчет глубины предварительно просверленного отверстия для нарезания резьбы в глухом отверстии

Как показано на рисунке 4, при нарезании резьбы в глухом отверстии глубина плавной длины h должна быть не менее суммы длины резьбы L и дополнительной режущей части метчика, поскольку режущая часть метчика не может создать полную резьбу. Эта дополнительная длина примерно равна 0,7 главного диаметра внутренней резьбы, т.е,

h=L+0.7D

2. Нарезание резьбы на плашках

Плашечная резьба также называется резьбонарезанием - это процесс нарезания наружной резьбы на круглом стержне с помощью соответствующих инструментов (плашки и плашечного ключа).

(1) Инструменты для нарезания плашечной резьбы

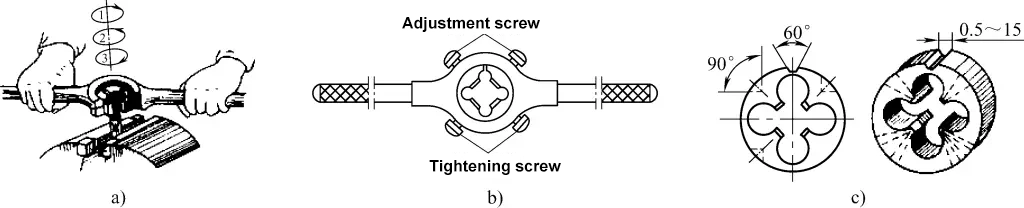

На рисунке 5 показан процесс и инструменты для ручного нарезания резьбы.

a) Ручной процесс нарезания резьбы

b) Плашечный ключ для нарезания резьбы

c) Плашка для нарезания резьбы

(2) Определение диаметра круглого стержня перед нарезанием резьбы плашкой

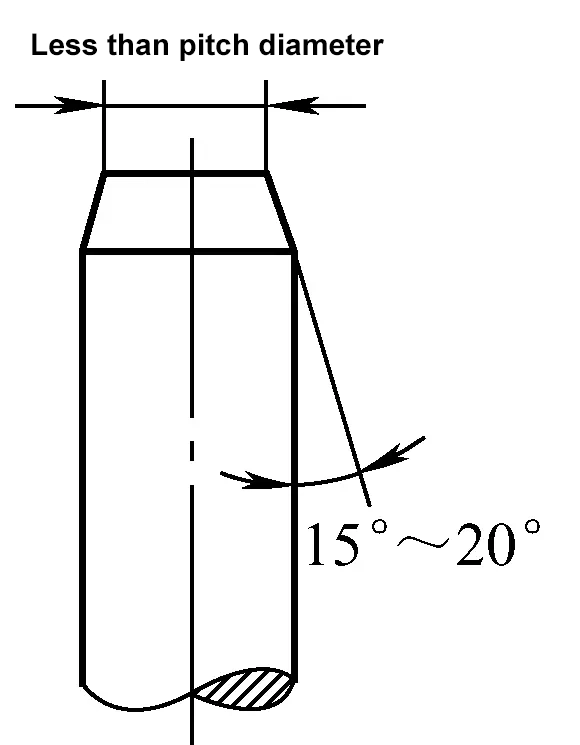

При нарезании резьбы плашкой, как и при нарезании резьбы, инструмент (плашка) также оказывает некоторое выдавливание на резьбовую часть заготовки, поэтому диаметр круглого стержня должен быть немного меньше основного диаметра резьбы. Эмпирическая формула выглядит следующим образом

d′=d-0.13P

В формуле d' - диаметр круглого стержня (мм); d - основной диаметр наружной резьбы (мм), т.е. номинальный диаметр резьбы; P - шаг (мм).

II. Основные оперативные навыки

1. Процесс нарезания резьбы

(1) Этапы нарезания резьбы

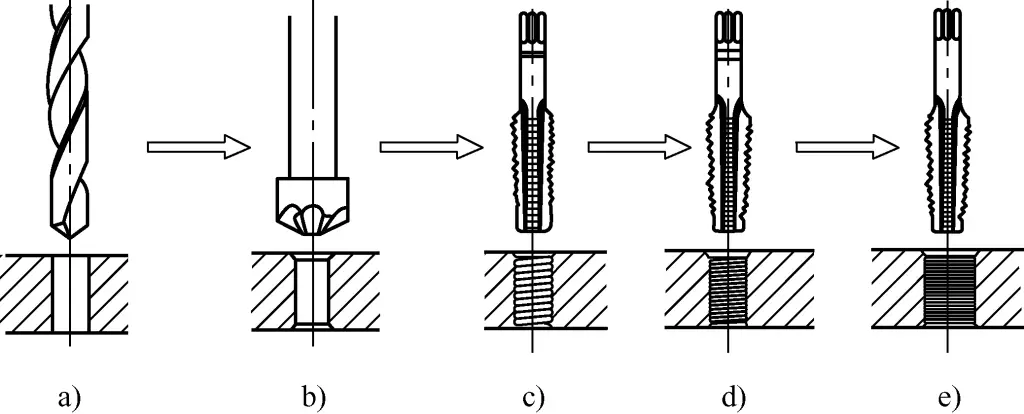

Шаги по нарезанию резьбы показаны на рисунке 6.

a) Бурение нижнего отверстия

b) Снятие фаски со входа в отверстие

c) Первый кран

г) Второй кран

e) Третий кран

(2) Ключевые моменты и меры предосторожности при нарезании резьбы

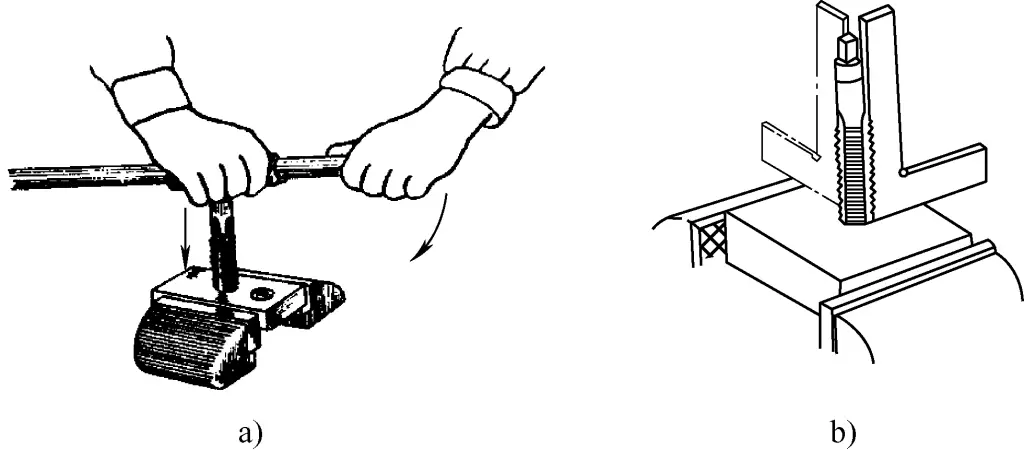

1) Ключевые моменты для простукивания

Ключевым моментом при нарезании резьбы является начальная резьба, а метод работы показан на рисунке 7. Возьмитесь правой рукой за середину гаечного ключа и надавите, а левой медленно вращайте ключ, как показано на рисунке 7a. После того как первый метчик войдет на 1-2 оборота, проведите визуальный осмотр спереди и сзади, слева и справа или используйте квадрат для проверки перпендикулярности метчика к заготовке, как показано на рисунке 7b.

a) Начальная резьба

b) Проверка перпендикулярности

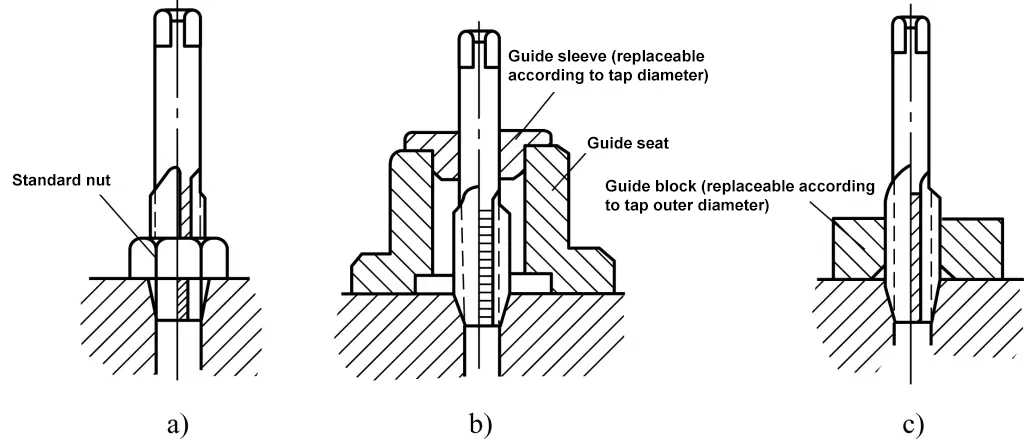

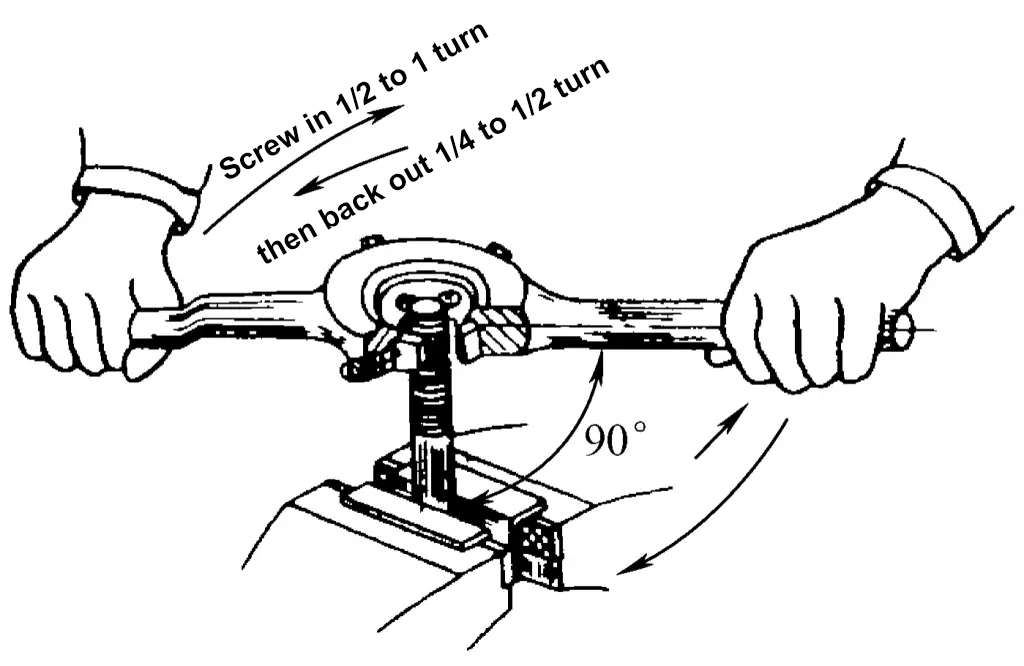

Чтобы обеспечить вертикальность начальной резьбы конического метчика, можно использовать стандартную гайку или специальный направляющий инструмент, как показано на рис. 8. После нарезания резьбы не давите обеими руками; вместо этого используйте сбалансированное и равномерное вращательное усилие для поворота гаечного ключа. После поворота на 1/2-1 оборот сделайте обратный ход на 1/4-1/2 оборота, как показано на рисунке 9. После завершения нарезания конического метчика выполните последовательность действий, чтобы перейти к нарезанию резьбы вторым и третьим коническими метчиками.

a) Направляющие со стандартной гайкой

b) Направляющие со специальной направляющей втулкой

c) Направление с помощью специального направляющего блока

2) Меры предосторожности при нарезании резьбы

① При удержании метчика с помощью гаечного ключа следует зажимать квадратный хвостовик метчика.

② При нарезании резьбы на более твердых материалах, если это кажется очень трудным, не нарезайте резьбу с усилием. Вместо этого чередуйте метчики с начальным и вторым конусом, нарезая резьбу поочередно (сделайте несколько оборотов метчиком с начальным конусом, переключитесь на второй конус на несколько оборотов, затем вернитесь к начальному конусу и т. д.).

③ Во время процесса резьбы, смазочно-охлаждающая жидкость должны быть добавлены своевременно:

- При нарезании резьбы в чугуне для охлаждения и смазки обычно используется машинное масло. Поскольку чугун, пропитанный керосином, приведет к уменьшению диаметра отверстия, керосин не следует использовать для охлаждения и смазки при нарезании резьбы.

- При нарезании стальной резьбы для смазки лучше использовать дизельное топливо; для алюминиевого сплава или чистой меди можно использовать керосин.

(3) Распространенные проблемы при нарезании резьбы (см. таблицу 1)

Таблица 1: Проблемы, возникающие при нарезании резьбы, и анализ их причин

| Возникшие проблемы | Анализ основных причин | |

| Поврежденные нити | Поврежденное устье резьбы | При начальном нарезании резьбы метчик держится неустойчиво, постоянно корректируя вертикальность метчика по отношению к торцу заготовки, что приводит к повреждению резьбы |

| Выбор слишком маленького диаметра для дна резьбового отверстия, что затрудняет врезание метчика и приводит к повреждению устья резьбы | ||

| Другие частичные повреждения резьбы | Принудительное нарезание резьбы без правильного совмещения метчика с ранее нарезанной резьбой при переходе на второй или третий конический метчик | |

| Не реверсирование для удаления стружки по мере необходимости, что приводит к налипанию железной стружки на режущую кромку и повреждению нарезанной резьбы | ||

| При нарезании резьбы на пластиковых материалах несвоевременное добавление смазочно-охлаждающей жидкости приводит к тепловому расширению и разрыву после разрезания материала, что вызывает повреждение резьбы с налипанием материала на режущую кромку | ||

| Несоответствующее резьбовое отверстие | 1) При начальном нарезании резьбы ось метчика не перпендикулярна торцу заготовки и не корректируется; 2) Неравномерное усилие, прилагаемое обеими руками при нарезании резьбы, что приводит к перекосу при врезании | |

| Недостаточная глубина резьбы (высота резьбы недостаточна) | 1) Диаметр нижнего отверстия выбран слишком большим; 2) Кран изношен | |

| Поломка крана | 1) Диаметр базового отверстия слишком мал перед нарезанием резьбы; 2) Исправление или продолжение резьбы с усилием, если метчик слишком перекошен; 3) Стружка застревает в кране, но при этом кран поворачивается с усилием; 4) Режущие зубья метчика слишком тупые и режут с усилием; 5) Неравномерное или чрезмерное усилие обеими руками; 6) Материал слишком твердый или имеет твердые участки внутри | |

2. Процесс нарезания резьбы

(1) Снимите фаску с круглого стержня

В начале нарезания резьбы, чтобы плашка плавно входила в заготовку и правильно направлялась, на конце круглого стержня перед нарезанием резьбы необходимо снять фаску. Требования к снятию фаски показаны на рисунке 10.

(2) Зажим заготовки

При нарезании резьбы из-за большого крутящего момента и цилиндрической формы заготовки следует использовать V-образные накладки или толстые накладки из мягкого металла на губках, чтобы прочно зажать круглый стержень. Кроме того, нарезаемая часть круглого стержня не должна слишком далеко выходить из зажимных губок.

(3) Основные моменты при нарезании резьбы

- В процессе нарезания резьбы поверхность плашки должна всегда оставаться перпендикулярной оси круглого стержня.

- Приступая к нарезанию резьбы, возьмитесь правой рукой за среднюю часть плашкодержателя, приложите давление вдоль оси круглого стержня и вращайте по часовой стрелке в координации с левой рукой. В качестве альтернативы возьмитесь за ручки плашкодержателя обеими руками (около середины), приложите давление и вращайте одновременно, как показано на рис. 11.

- После того как плашка нарежет резьбу в стержне, используйте вращательное усилие обеими руками, чтобы вынуть стержень.

- При нарезании резьбы следует применять смазочно-охлаждающую жидкость, чтобы уменьшить шероховатость поверхности резьбы и продлить срок службы плашки. Как правило, используется концентрированная эмульсия или моторное масло.

(4) Распространенные проблемы при нарезании резьбы (см. таблицу 2)

Таблица 2 Распространенные проблемы при нарезании резьбы и анализ причин их возникновения

| Проблемы | Анализ основных причин |

| Поврежденные нити | 1) Нестабильная работа плашкодержателя во время инициирования, неоднократное корректирование перпендикулярности поверхности плашки к оси круглого стержня, что приводит к повреждению резьбы; 2) Выбор слишком большого диаметра круглого стержня перед нарезанием резьбы, что затрудняет врезание плашки и приводит к повреждению резьбы |

| Отверстие для резьбы с перекосом | 1) При нарезании резьбы поверхность плашки не перпендикулярна оси круглого стержня; 2) Плохая фаска на конце стержня, затрудняющая правильное позиционирование матрицы; 3) Неравномерное усилие обеих рук при нарезании резьбы, что приводит к перекосу во время резки |

| Глубина резьбы недостаточна (высота резьбы недостаточна) | 1) Диаметр круглого стержня слишком мал; 2) Круглый стержень согнут; 3) При регулировке положения штампа он многократно поворачивается вверх и вниз |