I. Назначение и классификация машин для обработки железа

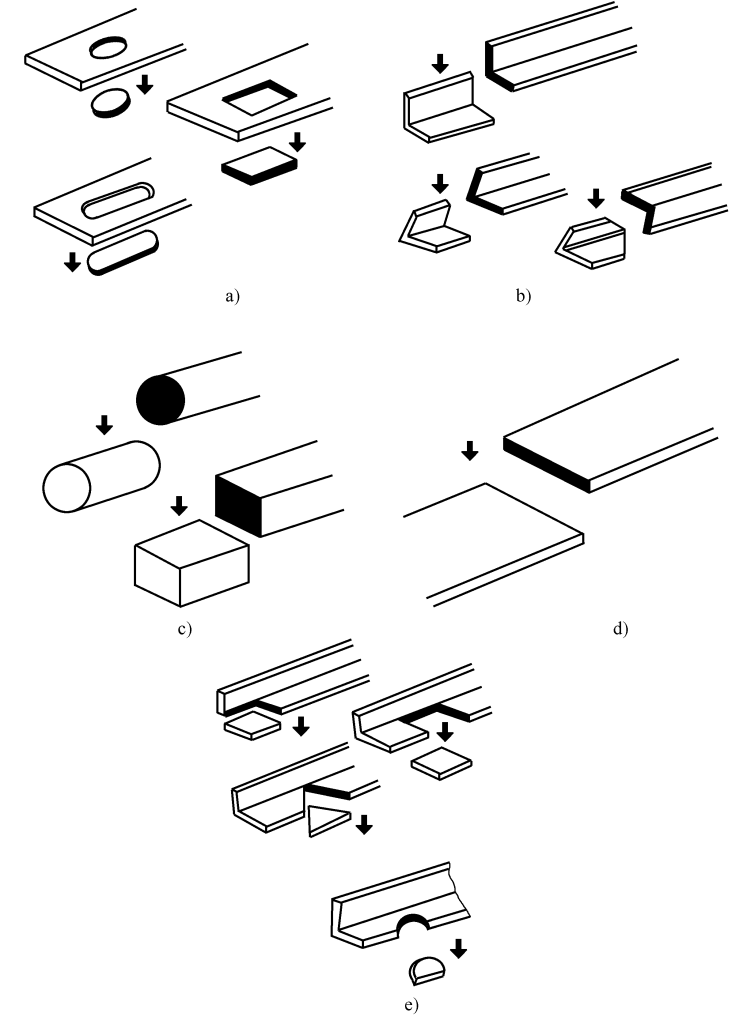

Станок ironworker является очень широко используемым оборудованием для резки и разделения металла. Он может не только обрабатывать металлические листы и профили (включая круглую сталь, квадратную сталь, плоскую сталь, шестигранную сталь, угловую сталь, швеллерную сталь, двутавровую балку, Т-образную сталь и другие стальные материалы специальной формы) путем резки и разделения, но и выполнять штамповку и высечку (или вырубку) на плоских частях листов и профилей.

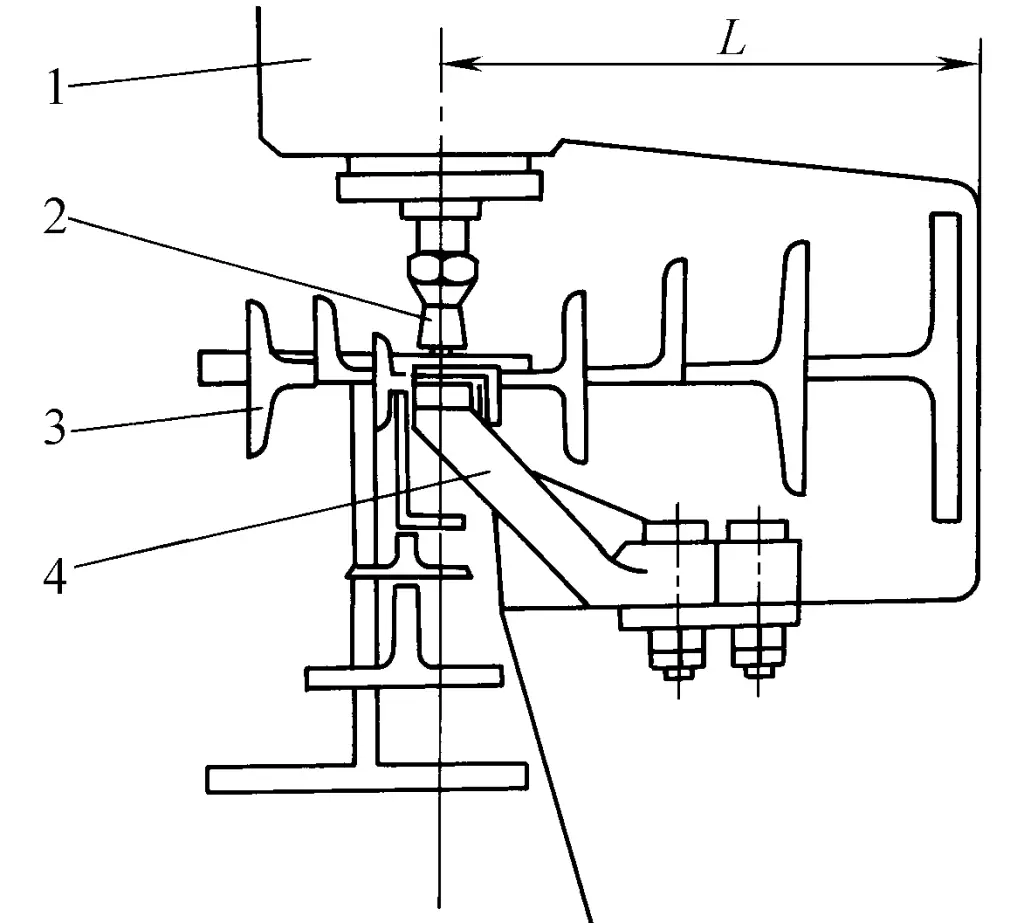

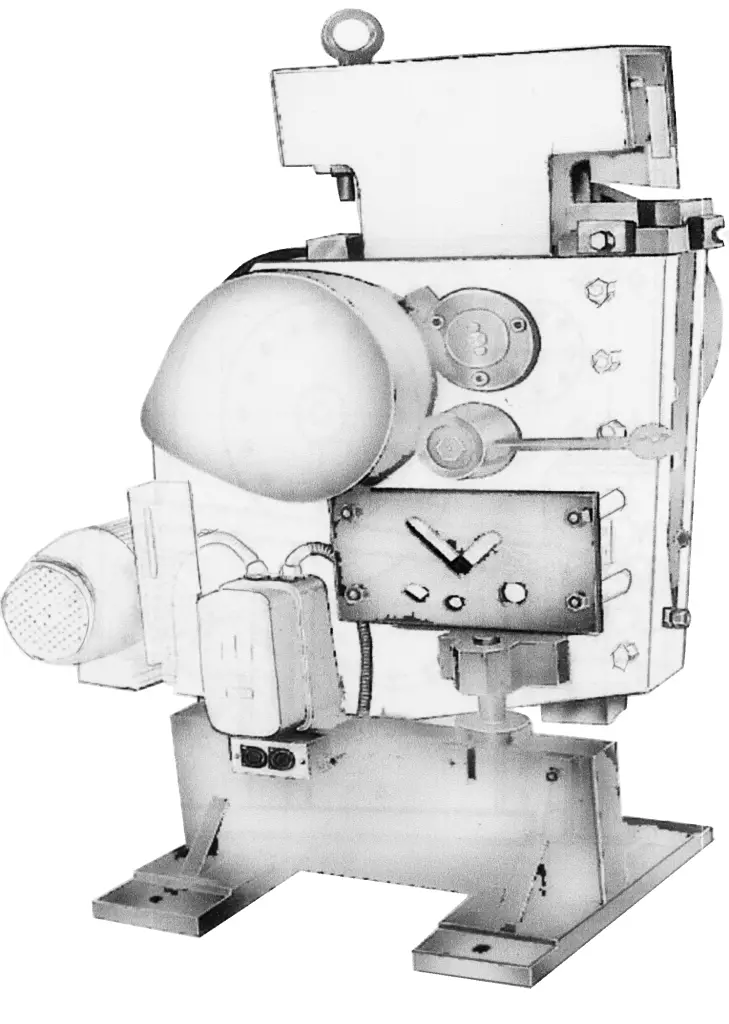

Поскольку он может выполнять множество видов стрижки, его называют машиной для обработки железа, см. рис. 1.

1-Панчинг

2-Разрезание штампа

3-Профильные ножницы

4-пластинчатые ножницы

В соответствии с установленными рабочими механизмами и соответствующими функциями, которые могут выполнять ножницы, станки для обработки железа можно разделить на следующие категории.

1. Вырубной и профилегибочный станок

Оснащенный механизмами пробивки и резки профилей, он может выполнять пробивку пластин и профилей, а также ножницы для различных профилей.

2. Машина для резки пластин и профилей

Помимо выполнения функции сдвига пластин и полос, он также может выполнять работы по разделению профилей.

3. Станок для обработки железа

Может выполнять функции стригальных машинок двух вышеуказанных типов. Их можно разделить на железная машина с вертикальным расположением ножа и гладильная машина с горизонтальным расположением ножа, последняя используется реже из-за ограничений в диапазоне технологических операций.

4. Машинка для стрижки железа

Помимо выполнения функций ножниц вышеупомянутых машин, он также может выполнять работы по штамповке пластин и профилей, то есть вырезать выемки определенной формы на плоской части пластины или профиля, чтобы согнуть профили, такие как угловая сталь, в рамочные детали.

Из-за общего характера этого типа оборудования, с широким диапазоном процессов, небольшим количеством вспомогательных устройств, небольшим количеством функциональных механизмов регулировки для улучшения качества резки и простыми зажимными устройствами для деталей ножниц, оно приводит к более низкой точности обработки, большим погрешностям размеров и более высокой шероховатости поверхности разрушения, поэтому оно в основном используется в цехах по обработке листов и профилей и некоторых ремонтных подразделениях с большим количеством металлических конструкционных деталей, где требования к точности не высоки, таких как мосты, котлы, судостроение и строительство.

II. Технические параметры станка для обработки железа

Согласно правилам составления моделей кузнечных машин, основным параметром машины с механическим приводом является максимальная толщина стального листа, который можно срезать, в то время как для машины с гидравлическим приводом она представлена номинальным значением усилие при штамповке часть. В некоторых странах выпускаются станки для обработки железа с максимальной толщиной среза 32 мм, 25 мм, 20 мм, среди которых более распространены станки с толщиной среза 16 мм.

Из-за широкого спектра процессов крупногабаритные станки для обработки железа создают определенные трудности для структурной компоновки, и в то же время коэффициент использования оборудования невысок, что не позволяет полностью задействовать технологические мощности оборудования, поэтому производство крупногабаритных моделей меньше.

В нашей стране разработаны стандарты технических параметров для станков для обработки железа. В таблице 1 приведены основные параметры станков для обработки железа в нашей стране. Большинство продуктов, перечисленных в таблице, уже находятся в нормальном производстве внутри страны, а их технические параметры приведены в таблице 2.

Таблица 1 Основные параметры металлообрабатывающего станка в нашей стране (Единицы измерения: мм)

| Ножницы для резки листового металла | Толщина сдвигаемой пластины | 8 | 10 | 12 | 16 | |

| Толщина × ширина плоской стали (одинарный сдвиг) | 10×80 | 12×100 | 16×125 | 20×140 | ||

| Профильные ножницы | Диаметр круглой стали | 30 | 35 | 40 | 48 | |

| Длина стороны квадратной стали | 25 | 30 | 36 | 42 | ||

| Угловая сталь | Обрезка под углом 90° | 63×63×6 | 80×80×8 | 100×100×10 | 125×125×12 | |

| 45° сдвиг | 50×50×4 | 63×63×6 | 75×75×8 | 90×90×10 | ||

| Модель двутавровой балки | Механическая трансмиссия | 10 | 12 | 16 | 20b | |

| Гидравлическая трансмиссия | - | - | 10 | 14 | ||

| Модель из швеллерной стали | Механическая трансмиссия | 10 | 12 | 16 | 20 | |

| Гидравлическая трансмиссия | 6.5 | 8 | 10 | 14a | ||

| Высечка | Толщина | 6 | 8 | 10 | 12 | |

| Ширина | 40 | 50 | 50 | 63 | ||

| Длина | 60 | 80 | 80 | 80 | ||

| Перфорация | Диаметр | 22 | 22 | 25 | 28 | |

| Толщина | 8 | 10 | 12 | 16 | ||

| Номинальное усилие / кН (не менее) | 250 | 315 | 400 | 630 | ||

| Количество ударов / (раз/мин) (не менее) | Механическая трансмиссия | 42 | 40 | 40 | 32 | |

| Гидравлическая трансмиссия | 28 | 24 | 22 | 20 | ||

| Глубина горла L (не менее) | Механическая трансмиссия | 315 | 355 | 400 | 450 | |

| Гидравлическая трансмиссия | 225 | 250 | 315 | 340 | ||

| Ножницы для резки листового металла | Толщина сдвигаемой пластины | 20 | 25 | 32 | |

| Толщина × ширина плоской стали (одинарный сдвиг) | 25×150 | 30×160 | 36×170 | ||

| Профильные ножницы | Диаметр круглой стали | 56 | 70 | 75 | |

| Длина стороны квадратной стали | 50 | 56 | 63 | ||

| Угловая сталь | Обрезка под углом 90° | 140×140×14 | 160×160×16 | 180×180×18 | |

| 45° стрижка | 110×110×12 | 125×125×14 | 160×160×16 | ||

| Модель двутавровой балки | Механическая трансмиссия | 22b | 28b | 32c | |

| Гидравлическая трансмиссия | 16 | 20b | 25b | ||

| Модель из швеллерной стали | Механическая трансмиссия | 22 | 28b | 32c | |

| Гидравлическая трансмиссия | 16 | 24b | 28c | ||

| Ножницы | Толщина | 16 | 20 | 25 | |

| Ширина | 63 | 80 | 80 | ||

| Длина | 100 | 100 | 100 | ||

| Перфорация | Диаметр | 31 | 35 | 35 | |

| Толщина | 20 | 25 | 32 | ||

| Номинальное усилие / кН (не менее) | 800 | 1250 | 1600 | ||

| Количество ударов / (раз/мин) (не менее) | Механическая трансмиссия | 32 | 26 | 26 | |

| Гидравлическая трансмиссия | 12 | 9 | 7 | ||

| Глубина горла L (не менее) | Механическая трансмиссия | 500 | 560 | 630 | |

| Гидравлическая трансмиссия | 355 | 400 | 450 | ||

Примечание: Прочность на разрыв σ b < 450 МПа.

Таблица 2 Ножницы китайского производства для продольной резки в сочетании с пробивкой

| Название продукта | Модель | Технические параметры | ||||||||

| Толщина среза/мм | Количество ударов в минуту/(раз/мин) | Технические характеристики ножниц/мм | Диаметр перфорации/мм | Толщина вырубной плиты/мм | Мощность двигателя/кВт | Вес машины/кг | ||||

| Круглая сталь | Квадратная сталь | Угловая сталь | ||||||||

| Q34-10 | 10 | 40 | Φ35 | 30×30 | 80×50×8 | 22 | 10 | 2.2 | 770 | |

| Q34-16 | 16 | 27 | Φ45 | 40×40 | 125×80×12 | 26 | 16 | 5.5 | 2300 | |

| QA34-25 | 25 | 25 | Φ65 | 55×55 | 150×150×18 | 35 | 25 | 7.5 | 7000 | |

| Q35-16 | 16 | 32 | Φ45 | 40×40 | 125×80×12 | 28 | 16 | 5.5 | 2800 | |

| Q35-20 | 20 | 32 | Φ56 | 50×50 | 160×100×12 | 30 | 20 | 7.5 | 6500 | |

| Q35-25 | 25 | Φ65 | 55×55 | 200×125×16 | 34 | 25 | 13 | 7100 | ||

Примечание: Прочность на разрыв обрабатываемого материала σ b ≤450 МПа.

III. Принцип работы и конструктивная форма машины для обработки железа

1. Принцип работы станка для обработки железа

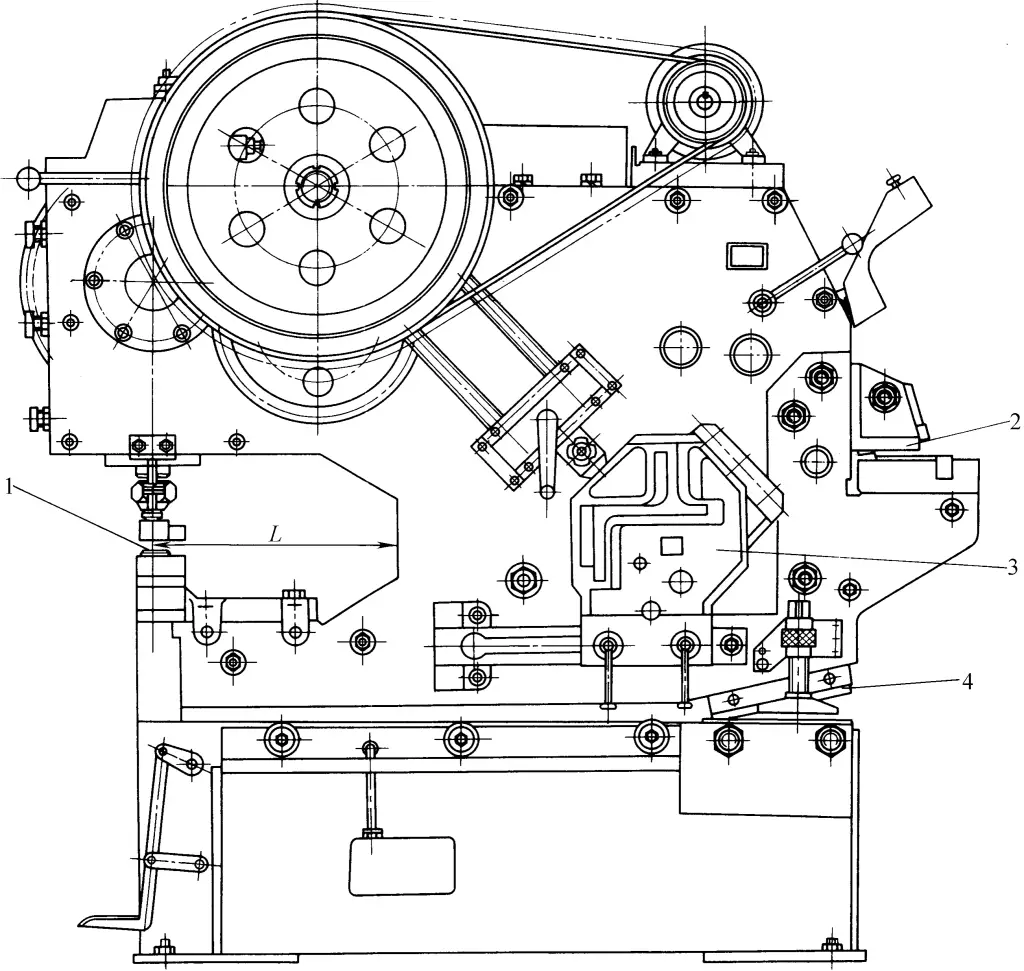

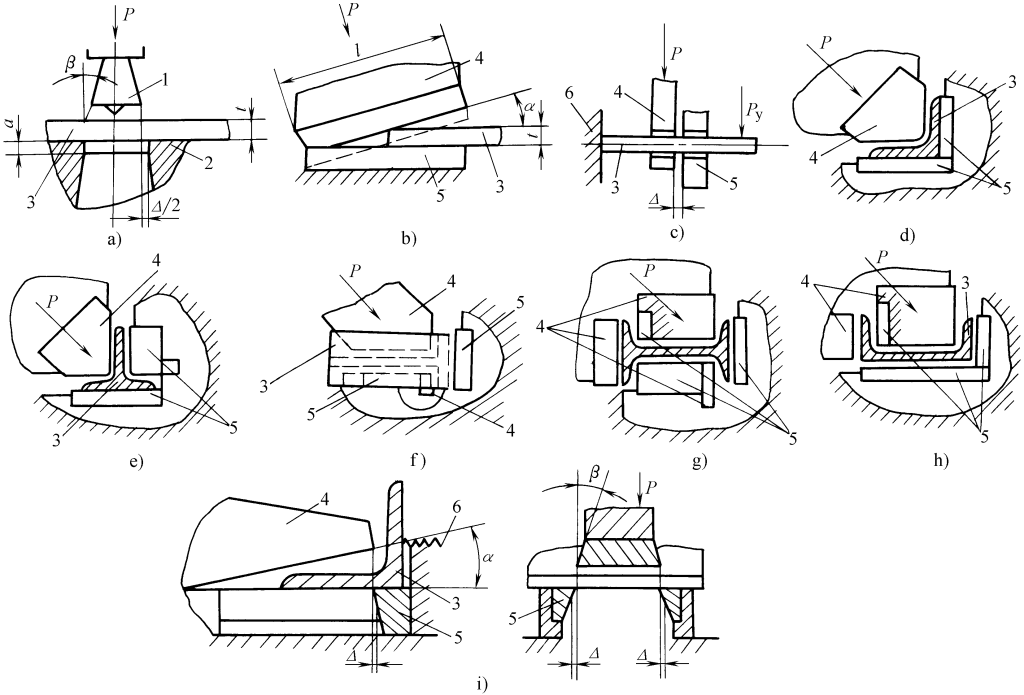

Принцип работы станка для обработки железа с механической передачей аналогичен принципу работы общего механический пресс и ножницы. Пробивка и стрижка выполняются двигателем, приводящим в движение ползун или нож через систему передач и кривошипно-шатунный механизм, что позволяет пуансону на ползуне или ножу на лезвии завершить пробивку или стрижку. На рисунке 2 показана принципиальная схема работы станка для обработки железа. На рисунке 3 показана схема пробивки и процесс стрижки схема, заполненная станком для обработки железа.

a) Удар

б) сдвиг пластин

c) Резка прутков

г) Резка угловой стали

e) Срезание тавровых балок

f) Угловой срез тавровой арматуры

g) Срезание двутавровой балки

h) Обрезка швеллерной стали

i) Штамповочные ножницы

1 Верхняя штамповка

2 Нижняя штамповка

3-обработанная заготовка

4-х верхнее лезвие

5 нижнее лезвие

6-материальный механизм блокировки

a) Пробивка круглых, овальных и прямоугольных отверстий

b) Обрезка угловой стали под углом 90°, 45°

в) Резка круглой и прямоугольной стали

г) Плоские стальные ножницы

e) Стрижка под углом 90°, 45°

(1) Пробивание

Верхний штамп 1 закреплен на ползуне (см. рис. 2a) и перемещается вверх и вниз вместе с ползуном, а нижний штамп 2 закреплен на верстаке. Работа по штамповке и резке завершается, когда верхний штамп перемещается вниз. Зазор между верхним и нижним штампами зависит от толщины и механических свойств листового материала. Правильный выбор зазора между верхним и нижним штампами имеет решающее значение для обеспечения качества пробиваемых деталей. Обычно величина зазора принимается для толщины листа 3~10 мм.

Δ=(0.06~0.1)t

В формуле

- t-Толщина пластины (мм).

Если толщина перфорированной плиты превышает 10 мм, возьмите зазор

Δ = (0.1~0.15)t

Глубина лезвия нижнего штампа обычно принимается равной

a = 3~5mm

Перфорация на станке для обработки железа обычно включает в себя относительно простые по форме перфорированные детали, например, используемые на полотне листового материала, угловой стали, полотне и фланце швеллера, а также полотне и фланце двутавровой балки, как показано на рисунке 4.

1-Машинный корпус

2-Верхний штамп

3-Профиль

4-Нижний штамп

Глубина глотки

Из-за небольшой поверхности рабочего стола в позиции пробивки и отсутствия вспомогательных устройств точность пробивки и эффективность производства ниже, чем у прессов общего назначения. Поэтому он обычно используется в конструкционных мастерских для вспомогательных процессов, таких как пробивка и заклепка отверстий.

(2) Ножницы для резки листового металла

Верхнее лезвие закреплено на держателе инструмента, который поворачивается вокруг фиксированной точки поворота для стрижки, как показано на рис. 2b. Верхнее лезвие наклонено под углом по отношению к нижнему лезвию, называемым углом среза. Величина угла среза напрямую связана с усилием срезания; чем больше угол срезания, тем меньше усилие срезания. Однако больший угол среза увеличивает крутильную деформацию металлического листа, снижая качество среза.

В станке для обработки железа с качающимся держателем инструмента угол срезания постепенно уменьшается в процессе стрижки. Угол стрижки обычно устанавливается в диапазоне от 8° до 12°. Если он слишком велик, и горизонтальная составляющая усилия стрижки превышает силу трения между листом металла и нижним лезвием, лист металла будет выскальзывать в направлении горизонтальной силы, что сделает стрижку невозможной и может привести к несчастным случаям. Поэтому важно выбрать правильный угол стрижки.

Размер зазора между верхним и нижним ножами также является важным фактором, влияющим на качество стрижки. Величина зазора Δ выбирается в зависимости от толщины срезаемого металлического листа и механических свойств материала, обычно принимается

Δ=(0.05~0.1)t

где

- t-Толщина разрезаемого листа (мм).

(3) Ножницы для резки прутков

Обычно используются для резки круглого и квадратного прутка, при этом цилиндрическая или квадратная неподвижная ножевая пластина закреплена на корпусе станка, а подвижная ножевая пластина закреплена на держателе инструмента, перемещаясь вместе с держателем инструмента для резки заготовки (см. рис. 2c).

Поскольку отверстие (или длина стороны) ножа на ножевой пластине не может меняться в зависимости от диаметра (или длины стороны) срезаемого прутка, то есть радиальный зазор не регулируется, а осевой зазор между подвижной и неподвижной ножевыми пластинами также неудобно менять в зависимости от диаметра (или длины стороны) прутка, в сочетании с эффектом жесткости прессовой плиты это приводит к большей деформации срезаемого участка. Поэтому заготовки, срезаемые на станке для обработки железа, в основном имеют средний или меньший размер по диаметру или длине стороны, а требования к качеству среза не высоки, при не слишком большом размере партии.

Осевой зазор между ножами является важным фактором, влияющим на точность стрижки. Слишком большое или слишком малое значение зазора приводит к низкому качеству стрижки.

Выбор величины зазора в основном зависит от диаметра, длины стороны и механических свойств прутка. Для материалов с высокой прочностью и хрупкостью следует выбирать меньшую величину зазора, в противном случае подходит большая величина зазора. Величина зазора для резки прутка одинакового диаметра должна быть меньше на высокой скорости, чем на низкой.

Для среднеуглеродистой, высокоуглеродистой и низколегированной стали с пределом прочности на растяжение менее 800 МПа величина зазора между лопастями обычно принимается равной

Δ = (0.02~0.06)d

где

- d - диаметр срезанного прутка (мм).

Правильный выбор осевого зазора между ножами является важным условием для получения высококачественных срезов.

(4) Профильные ножницы

На рисунках 2d, 2e, 2f, 2g, 2h показан процесс сдвига угловой стали, Т-образной стали, двутавровой балки и швеллера. Сила среза P действует на плоскость среза в направлении, примерно равном 45° к горизонтальной плоскости профиля, что позволяет увеличить чистую поверхность среза режущей кромки, уменьшая разрыв и деформацию.

(5) Обрезка штампов

В верхней части ножа машины для резки железа часто устанавливается станция для резки штампов, как показано на рисунке 2i, где верхний штамп 4 перемещается вместе с ножом, а нижний штамп 5 закреплен на корпусе машины, способной вырезать прямоугольные, треугольные или полукруглые вырезы в листовом металле и профилях (как показано на рисунке 3e).

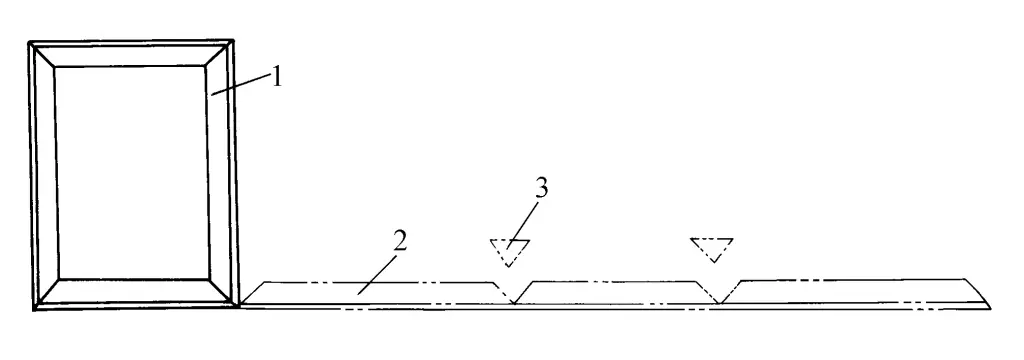

Как показано на рисунке 5, штамповочные ножницы в основном используются для нанесения насечек на различные профили для изготовления деталей, таких как рамы.

1-рама

2-Бланк

3 - Отрезание лома

Зазор между режущими кромками матрицы имеет решающее значение для качества стрижки.

Δ=(0.05~0.1)t

В формуле

- t - толщина материала при сдвиге (мм).

Угол наклона режущего ножа показан на рисунке 2i.

α=8°~12°

Угол наклона режущей кромки

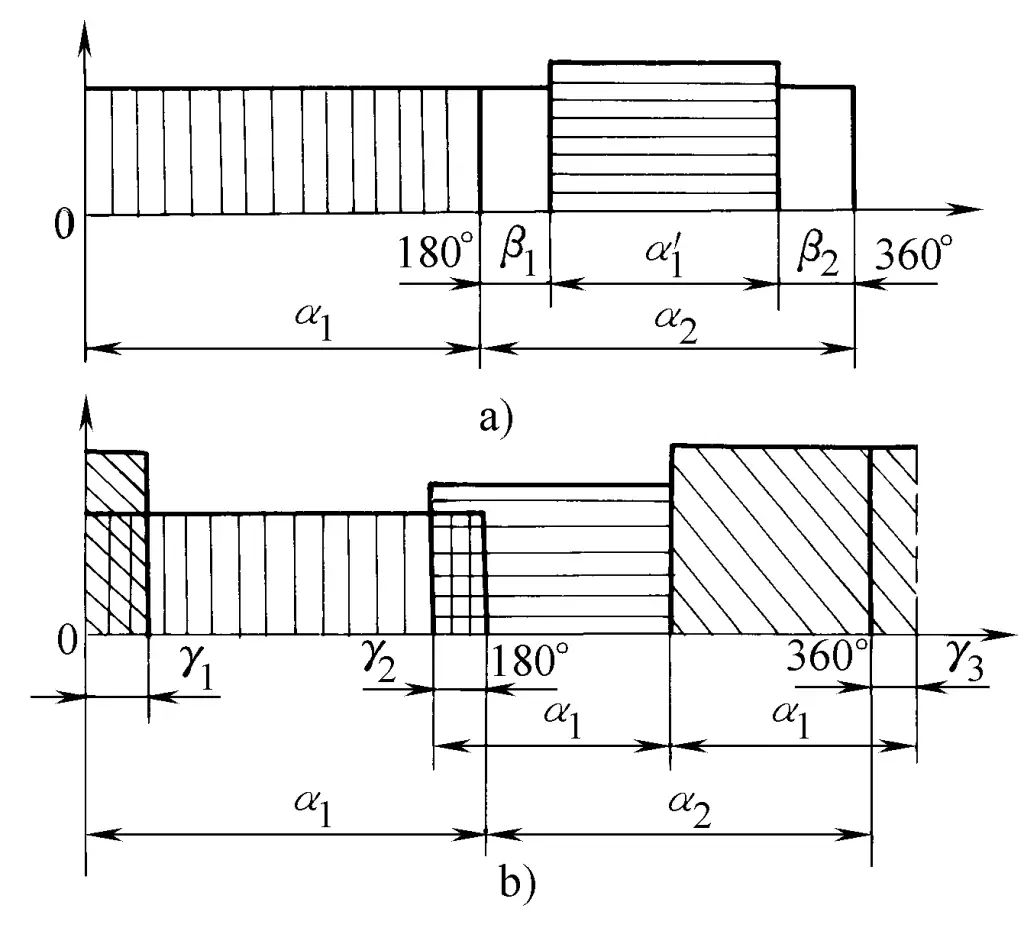

β = 2°~3°

Ножницы для резки листового металла являются основной частью станка для обработки железа, и обязательным условием для каждой станции является равенство работы и мощности каждой станции ножниц. Для того чтобы сделать конструкцию разумной, полностью использовать мощность двигателя, избежать чрезмерной громоздкости машины и обеспечить безопасность эксплуатации, а также для удобства обслуживания, станок для обработки железа не может выполнять несколько процессов стрижки одновременно, а должен работать отдельно в соответствии с определенной схемой рабочего цикла, как показано на рисунке 6.

a) Двухцелевая машина для обработки железа

b) Трехцелевая машина для обработки железа

При резке листового металла максимальный рабочий угол эксцентрикового вала составляет 180°, после чего ножницы совершают холостой возвратный ход. На станке двойного назначения рабочий цикл выглядит так, как показано на рисунке 6a, где α 1 угол поворота эксцентрикового вала во время резки листового металла, а α 1 ' - угол поворота эксцентрикового вала во время пробивки (или резки профиля).

Схема рабочего цикла трехцелевого станка для обработки железа показана на рисунке 6b. Существует перекрытие между началом и концом станций, что отражается в углах перекрытия γ 1 и γ 2 на угол поворота эксцентрикового вала, обычно принимаемый равным 15°.

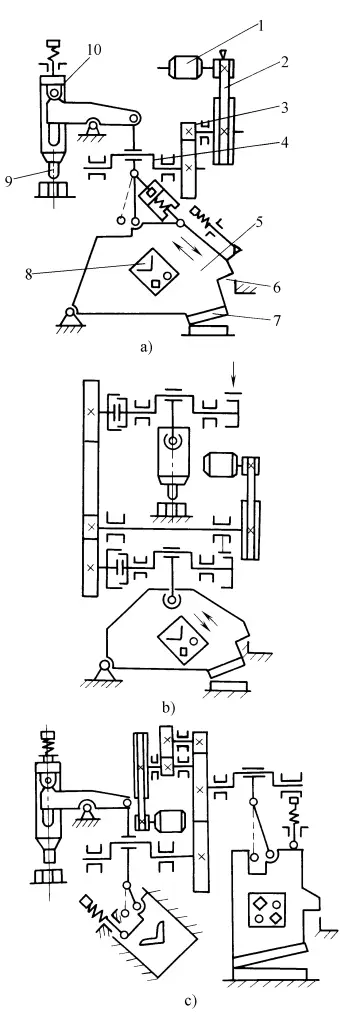

2. Конструктивные формы машин для обработки железа

Конструкция станка для обработки железа выбирается в зависимости от потребностей технологического процесса. Например, в зоне пробивки используется корпус открытого типа с определенной глубиной горловины, чтобы облегчить пробивку и вырезание отверстий в различных положениях на поверхности пластин или профилей. Расстояние между рабочим столом и ползуном в зоне пробивки также должно быть большим, чтобы облегчить установку штампов для пробивки и резки швеллеров, двутавровых балок и других стальных материалов специальной формы.

Зоны резки листов и штамповки расположены на другой стороне корпуса машины, что облегчает загрузку и разгрузку, а также резку длинных полос. Поскольку профили в основном имеют стержневую форму, например, угловая сталь, швеллерная сталь, круглая сталь и т.д., размер поперечного сечения срезаемого листа мал, а длина велика, поэтому местоположение кромки среза часто располагается в брюшной части корпуса машины, как показано на рис. 7, в закрытой структуре. Весь корпус станка расположен компактно, что также улучшает жесткость корпуса станка, способствуя повышению точности стрижки поперечного сечения.

a) Тип с одним эксцентриковым валом

b), c) Тип вала с двойным эксцентриком

1-Электрический двигатель

Ременной привод 2-V

3-ступенчатая система редукции

4-Эксцентриковый вал

5 - Держатель ножа для стрижки

6- Ножницы для штампов

7-гранное лезвие

8-Профильные ножницы

9 Вырубной верхний штамп

Ползунок на 10 ударов

Система трансмиссии машины для обработки железа в основном включает в себя одинарный эксцентриковый вал (см. рисунок 7a) и двойной эксцентриковый вал (см. рисунки 7b, 7c). Одинарный эксцентриковый вал имеет простую конструкцию, малый вес и более распространен. Двойной эксцентриковый вал имеет более сложную конструкцию, он тяжелее и используется в некоторых крупных машинах для обработки железа.

В системе передачи ползун вырубной части и держатель инструмента вырубной части приводятся в движение электродвигателем через клиновой ремень, систему редукции, эксцентриковый вал, шатун и рычажный механизм для преобразования вращательного движения в линейное возвратно-поступательное движение или качание, приводя в движение ползун и держатель инструмента, заставляя вырубную верхнюю матрицу, вырубной верхний нож, верхнюю матрицу вырубной части и подвижный нож профильной вырубной части выполнять вырубную и вырубную работу в соответствии со схемой рабочего цикла соответственно.

На верхней части ползуна перфорации и держателя инструмента для стрижки установлены пружины, которые уравновешивают вес ползуна и матрицы перфорации, держателя инструмента и ножа, обеспечивая плавную и безопасную работу системы передачи.

В дополнение к общей структуре станка для обработки железа, отечественные производители разработали вертикальный станок для резки пластин и профилей типа QR32-8, как показано на рисунке 8, с новым внешним видом, относительно компактной структурой, меньшим объемом, меньшим весом и меньшей площадью, что делает его удобным для широкого круга пользователей в машиностроении, строительстве и ремесленном производстве.

Станок для обработки железа - это многоцелевое оборудование для резки и штамповки стали, предназначенное для многономенклатурного мелкосерийного производства. По сравнению с прессами, ножницами и другим оборудованием, он имеет меньше вспомогательных функциональных компонентов, что приводит к снижению точности обработки и уровня автоматизации, поэтому он меньше используется на некоторых крупных производственных предприятиях.