В процессе соединения и сборки деталей из листового металла часто возникает необходимость соединить два или более металлических компонента с помощью отверстий или резьбовых отверстий, или собрать позиционирующие отверстия и т.д. Для этого на деталях из листового металла необходимо использовать такие инструменты, как сверла и метчики, чтобы выполнить обработку отверстий или резьбы. Обработка отверстий и резьбы - это основные операции при работе с листовым металлом.

I. Оборудование и инструменты для обработки отверстий

1. Оборудование для обработки отверстий

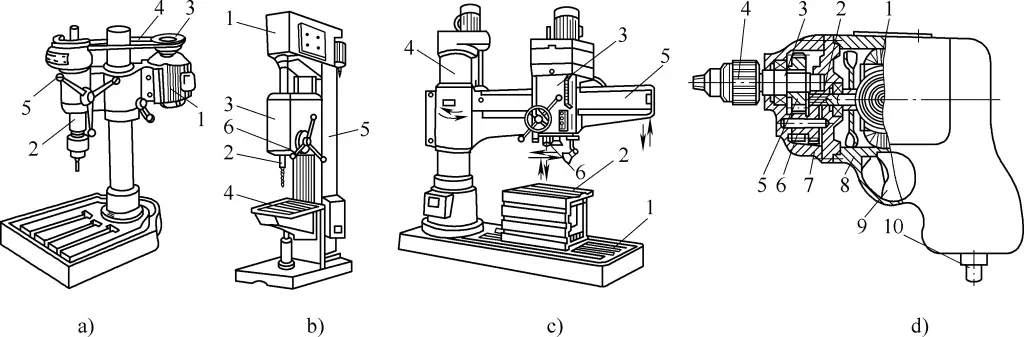

Обычно для обработки отверстий используются настольные сверлильные станки, вертикальные сверлильные станки, радиальные сверлильные станки и электрические ручные дрели, как показано на рис. 1.

a) Настольный сверлильный станок

b) Вертикально-сверлильный станок

в) Радиально-сверлильный станок

г) Электрическая ручная дрель

a) На рисунке:

1-Мотор

2-шпиндель

3-Pulley

4-V-Belt

5-ручка

б) На рисунке:

1-шпиндельная коробка передач

2-шпиндель

3-Подающий механизм

4-Рабочий стол

5-колонна

6-ручка

c) На рисунке:

1-База

2-рабочий стол

3-шпиндельная коробка

4-колонна

5-радиальный рычаг

6-шпиндель

г) На рисунке:

1-Мотор

2-шестерня

3-шпиндель

4-сверлильный патрон

5-Large Gear

6-ступенчатая передача

7-Фронтальный корпус

8-Задний корпус

9-выключатель

10-Электрический провод

(1) Настольный сверлильный станок

Настольный сверлильный станок, называемый настольной дрелью, - это небольшой сверлильный станок, обычно используемый для обработки отверстий диаметром менее 12 мм.

(2) Вертикальный сверлильный станок

Вертикально-сверлильный станок, называемый вертикальной дрелью, обычно используется для сверления отверстий в заготовках среднего размера. Его максимальный диаметр сверления составляет 25 мм, 35 мм, 40 мм и 50 мм в различных спецификациях.

(3) Радиально-сверлильный станок

Диапазон частоты вращения шпинделя и скорости подачи радиально-сверлильного станка относительно велик, и он имеет широкий спектр применения. Он может использоваться для сверления, развертывания и растачивания различных типов отверстий.

(4) Ручная электродрель

Ручная электродрель - это портативный электрический инструмент. При сборке крупных заготовок, если форма заготовки или место обработки ограничивают использование сверлильного станка, можно использовать ручную электродрель.

По напряжению ручные электродрели делятся на однофазные (220В, 36В) и трехфазные (380В). Технические характеристики дрелей с однофазным напряжением составляют 6 мм, 10 мм, 13 мм, 19 мм и 23 мм. Для дрелей с трехфазным напряжением доступны спецификации 13 мм.

19 мм, 23 мм, три типа.

2. Буровые инструменты

Сверла - это основные инструменты для сверления. Существует множество типов, среди которых обычно используются центровочные и спиральные сверла.

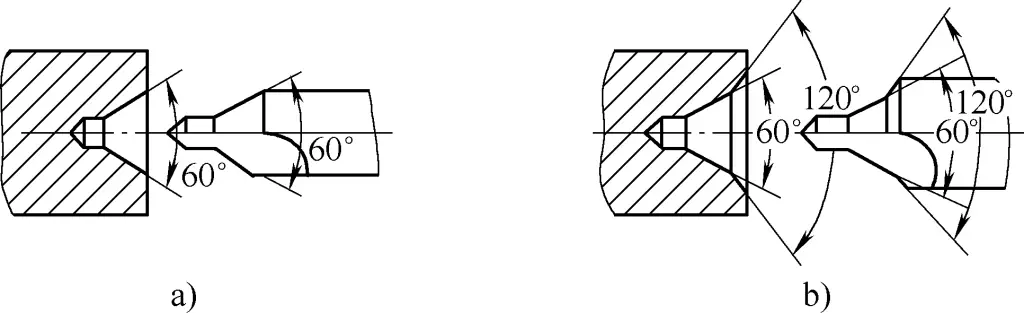

(1) Центральное сверло

Центровочные сверла используются для сверления центровых отверстий на торцевой поверхности заготовки, в основном для позиционирования деталей для обработки с использованием центровых отверстий на торцевой поверхности заготовки или для центрирования перед использованием спирального сверла. Существует две формы: обычное центровочное сверло и двухконусное центровочное сверло с защитным конусом 120°, как показано на рис. 2.

a) Центровочное сверло для обработки обычных центровых отверстий

b) Центровочное сверло для обработки двухконусных центровых отверстий

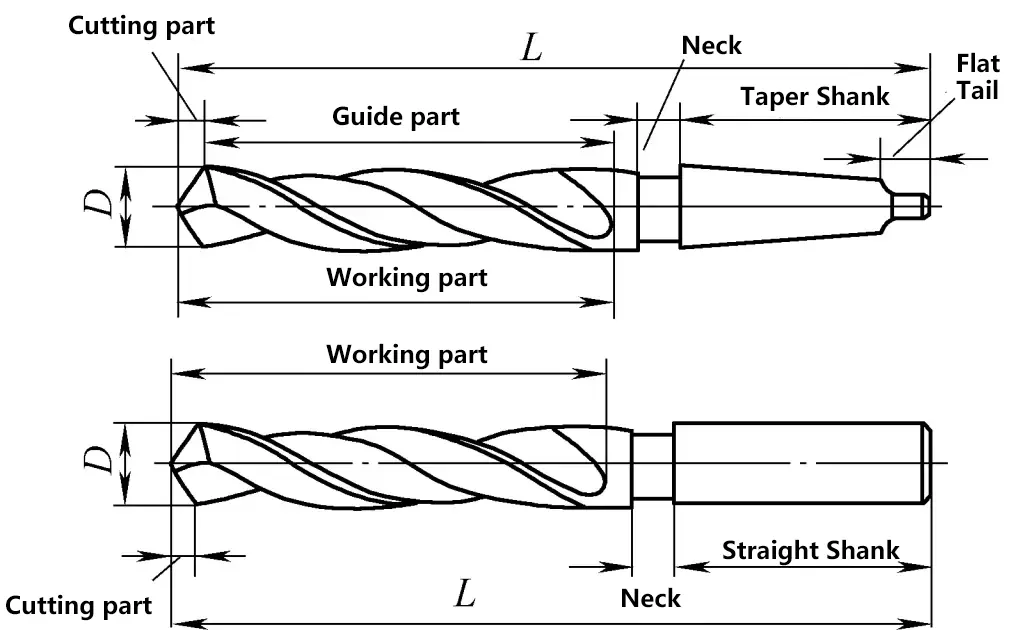

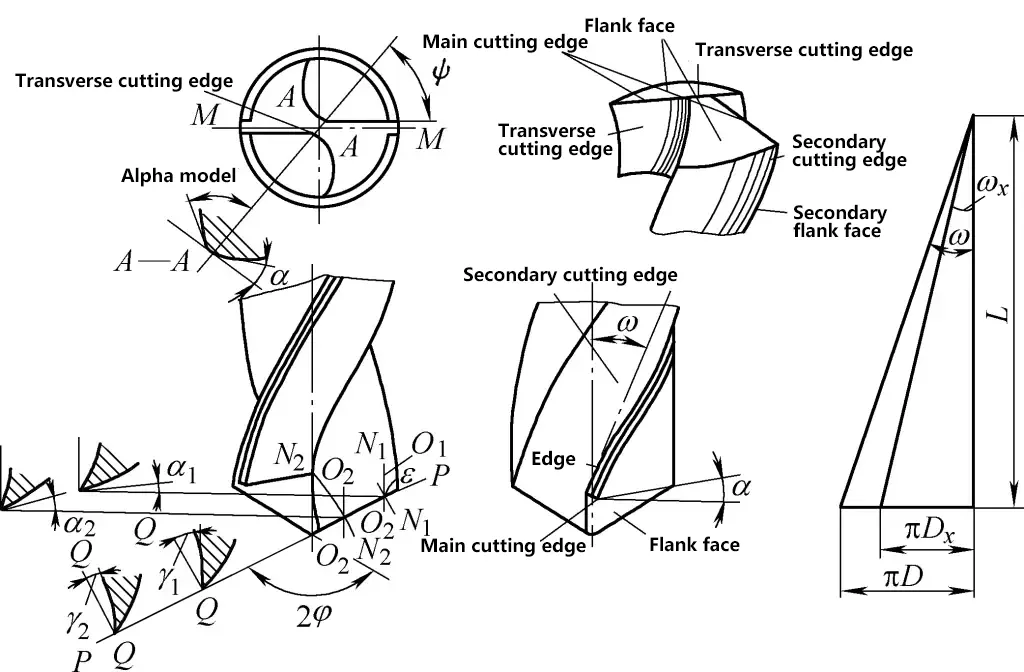

(2) Спиральная дрель

Спиральное сверло получило свое название благодаря форме рабочей части, напоминающей спираль. Это наиболее широко используемый в производстве сверлильный инструмент, способный сверлить отверстия размером от φ0,1 до φ80 мм. На рисунке 3 показана структура спирального сверла. Стандартное спиральное сверло состоит из хвостовика, шейки и рабочей части. Рабочая часть - это основной корпус сверла, состоящий из режущей и направляющей частей.

Режущая часть отвечает за основные задачи резания и включает в себя две главные режущие кромки, две вспомогательные режущие кромки и режущую кромку долота. Направляющая часть, состоящая из спиральной канавки, края и задней части, задает направление резания сверла.

Спиральные сверла чаще всего изготавливаются из быстрорежущей стали (высоколегированной инструментальной стали). Длинные сверла диаметром более 8 мм иногда изготавливаются сварным способом, при этом для рабочей части используется быстрорежущая сталь, а для хвостовика - сталь 45.

Геометрические углы режущей части спирального сверла включают угол спирали (ω), угол ракеля (γ), угол зазора (α), угол острия (2φ) и угол кромки долота (ψ). Эти геометрические параметры показаны на рисунке 4.

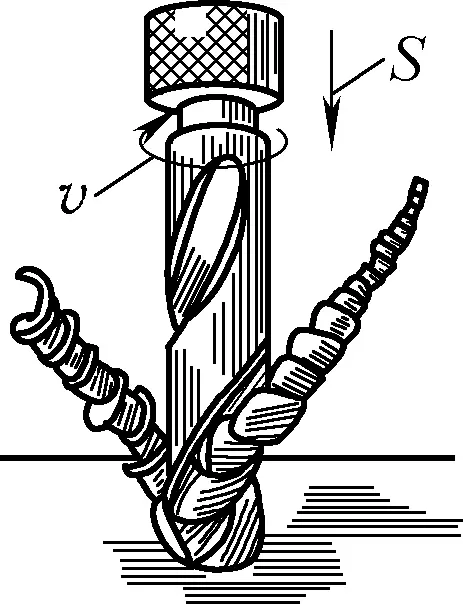

II. Техника бурения

Для выполнения бурения используется буровое оборудование и буровые коронки. Во время сверления заготовка закрепляется, а сверло устанавливается на шпиндель сверлильного станка для вращательного движения, называемого главным движением (v). Одновременно сверло перемещается в осевом направлении, называемом движением подачи (S), как показано на рисунке 5.

Сверление считается грубой обработкой отверстий с точностью от IT11 до IT13 и шероховатостью поверхности Ra от 50 до 12,5 мкм, что делает его пригодным только для отверстий с низкими требованиями к точности. Для отверстий более высокой точности можно использовать развертывание, при котором обычно достигается точность IT9 - IT7 и шероховатость поверхности Ra от 3,2 до 0,8 мкм.

1. Этапы бурения

Буровые работы обычно выполняются по следующей схеме:

1) Нанесение надписей перед сверлением.

Перед сверлением необходимо начертить поперечные центральные линии расположения отверстий в соответствии с требованиями к расположению и размерам, а также сделать отметки для пробивки центра. Пробойники должны быть маленькими и точно расположенными, с круговыми линиями для диаметра отверстия.

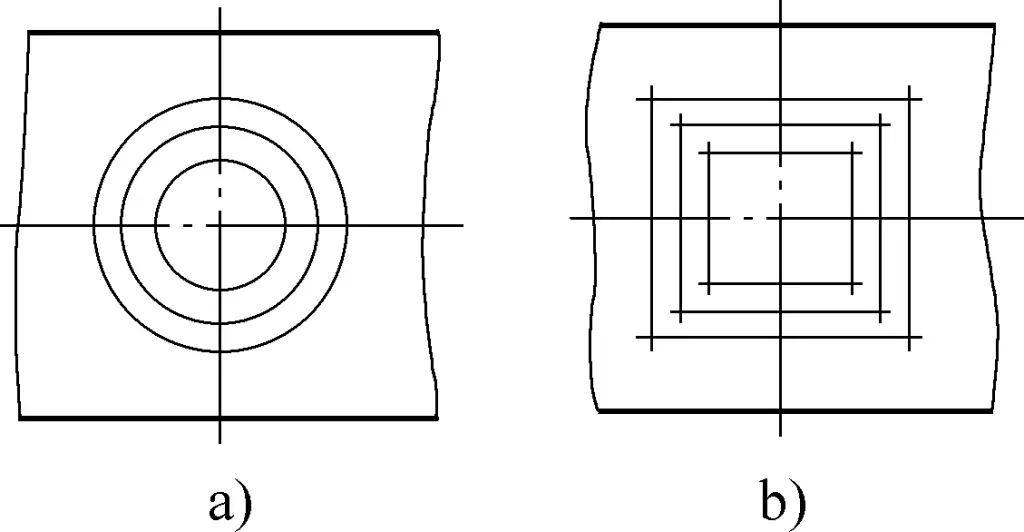

Для отверстий большого диаметра можно начертить несколько контрольных окружностей или коробок, симметричных относительно центральной линии отверстия, как показано на рис. 6. Затем увеличьте метки центрального пуансона, чтобы подготовиться к опусканию сверла и центрированию.

a) Осмотровые круги

b) Инспекционные коробки

2) Зажим заготовки.

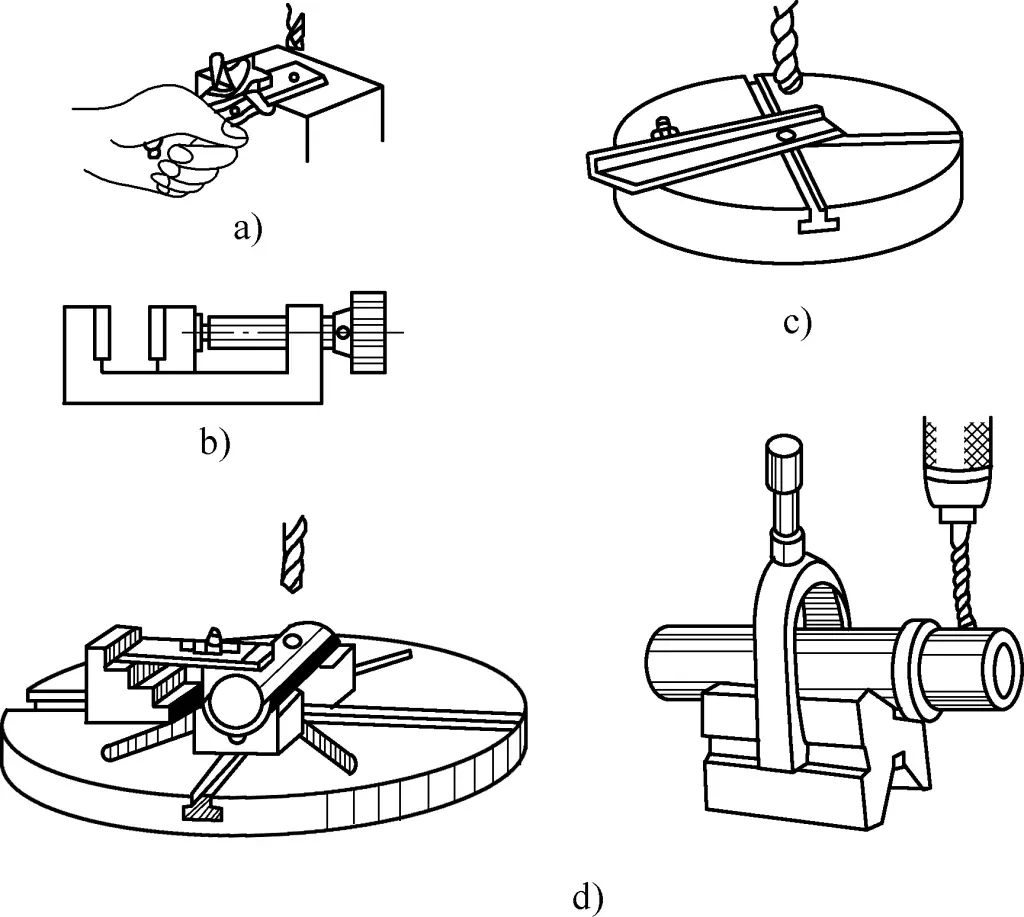

Надежная фиксация заготовки во время сверления очень важна. В противном случае заготовка может вращаться вместе со сверлом, что может привести к повреждению заготовки и сверлильного станка, а также создать угрозу безопасности. В зависимости от размера заготовки можно использовать различные методы зажима, как показано на рисунке 7.

a) Зажим с помощью тисков

b) Зажим с помощью небольших машинных тисков

c) Защита от проворачивания с помощью винтов

d) Зажим с помощью болтов с пластинами

В настольных или вертикальных сверлильных станках для зажима обычно используются ручные тиски, простые тиски и настольные тиски. Для сверления длинных заготовок их можно удерживать руками, а заготовку поддерживать (против вращения) винтами. Цилиндрические детали можно зажимать на V-образном блоке. Большие заготовки можно зажимать непосредственно на рабочем столе с помощью болтов с пластинами.

3) Удерживая сверло.

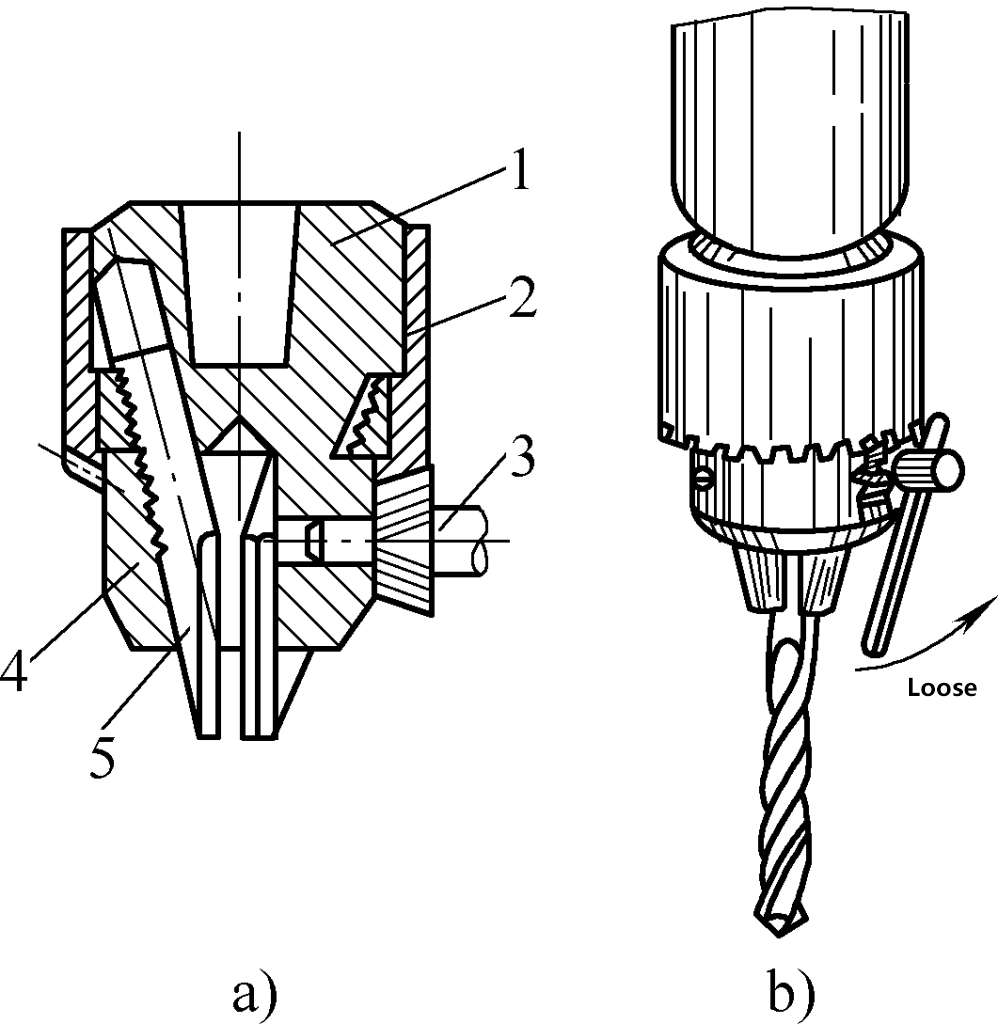

Удержание сверла осуществляется с помощью специальных приспособлений. На рис. 8 показан сценарий удержания сверла с прямым хвостовиком в сверлильном патроне.

a) Конструкция сверлильного патрона

b) Условия работы сверлильного патрона

1-Корпус патрона

Втулка с 2 патронами

3-Key

4-кольцевая гайка

5 челюстей

При удержании сверла сначала вставьте хвостовик в три губки 5 сверлильного патрона, при этом длина зажима должна быть не менее 15 мм. Затем с помощью специального ключа 3 для сверлильного патрона поверните втулку патрона 2, чтобы кольцевая гайка 4 привела три губки в движение по наклонной поверхности, позволяя губкам одновременно открываться или закрываться, тем самым достигая цели ослабления или затягивания сверла.

4) Проверка перед сверлением.

Перед сверлением сверьте чертеж обработки, проверьте правильность положения сверла и размер сверла, прочность фиксации заготовки и т.д., а также отрегулируйте скорость вращения сверлильного пресса соответствующим образом.

5) Бурение.

После того, как предварительный контроль бурения будет выполнен, можно приступать к бурению, обеспечивая безопасность работы.

6) Очистка после сверления.

После обработки отверстия быстро очистите рабочую поверхность, чтобы подготовить ее к обработке последующих заготовок или другого отверстия. После сверления всех заготовок немедленно очистите сверлильный станок, демонтируйте и храните сверло надлежащим образом.

2. Основные моменты бурения

Основные моменты буровых работ включают в себя следующие аспекты:

1) Методы бурения.

Для общих заготовок при сверлении можно использовать следующие методы:

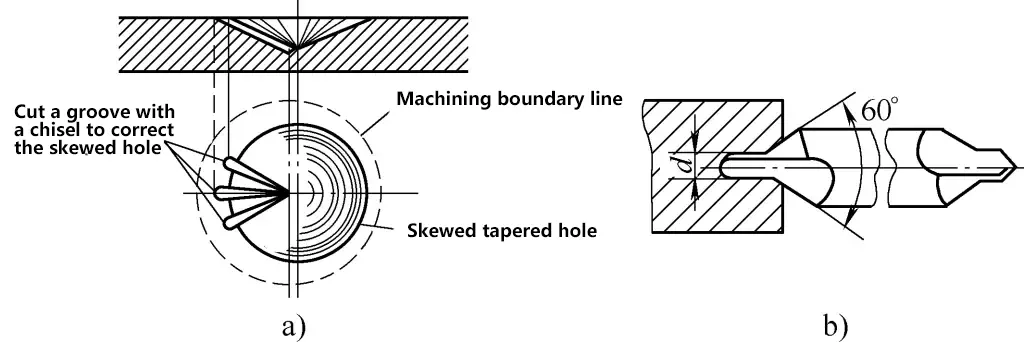

Сначала нацельтесь на центральное углубление пуансона и предварительно просверлите неглубокое коническое углубление. Если просверленная коническая ямка не концентрична с окружностью линии сверления, для ее исправления можно переместить заготовку или шпиндель сверлильного станка. Если отклонение большое, используйте центральный пуансон для повторного пробивания или вырежьте зубилом несколько пазов для исправления, как показано на рис. 9.

a) Корректировка отклонения отверстия с помощью пазов зубила

b) Использование центровочного сверла для центрирования больших отверстий

При сверлении больших отверстий, поскольку длинная режущая кромка сверл большого диаметра затрудняет центрирование, лучше сначала просверлить большую коническую лунку центровочным сверлом, как показано на рис. 9b, или использовать короткое спиральное сверло с малым углом острия (2φ=90°~100°) для сверления конической лунки. После того как пробное сверло достигнет требуемой концентричности, заготовку или шпиндель сверлильного станка необходимо закрепить перед повторным сверлением.

При сверлении сквозных отверстий используйте ручную подачу и аккуратно продвигайтесь вперед, пока сверло не пробьет отверстие. При работе с тонкими заготовками следует соблюдать особую осторожность.

При сверлении глухих отверстий проверяйте точность глубины по длине сверла и фактическому измерению. На необработанных поверхностях или более твердом материале начинайте с ручной подачи.

Сверлите отверстия диаметром более 30 мм в два этапа. Сначала используйте сверло, диаметр которого в 0,5~0,7 раза больше диаметра отверстия, а затем расширьте его до нужного диаметра.

При сверлении небольших отверстий диаметром менее 4 мм используйте только ручную подачу, вначале следите за тем, чтобы сверло не соскальзывало, и не прилагайте слишком большого давления, чтобы избежать изгиба и поломки. Периодически поднимайте сверло, чтобы удалить стружку.

При сверлении глубоких отверстий (отношение глубины отверстия к его диаметру более 3) используйте небольшую скорость подачи и регулярно поднимайте сверло для удаления стружки, чтобы предотвратить засорение стружкой, поломку сверла или повреждение внутренней поверхности отверстия.

2) Выбор смазочно-охлаждающая жидкость.

В процессе бурения из-за трения между сверлом и заготовкой и деформации стружки выделяется большое количество тепла, что приводит к отжигу главной режущей кромки сверла и потере режущей способности, быстро затупляя сверло. Чтобы снизить рабочую температуру бурового долота, продлить срок его службы, повысить производительность бурения и обеспечить качество бурения, во время бурения необходимо подавать достаточное количество смазочно-охлаждающей жидкости.

Сверление, как правило, относится к процессам грубой обработки, при которой для охлаждения в первую очередь используется смазочно-охлаждающая жидкость. Распространенные смазочно-охлаждающие жидкости, используемые при сверлении, приведены в таблице 1.

Таблица 1 Распространенные смазочно-охлаждающие жидкости для бурения

| Материал заготовки | Режущая жидкость |

| Конструкционная сталь | Эмульсия, моторное масло |

| Инструментальная сталь | Эмульсия, моторное масло |

| Нержавеющая сталь, жаропрочная сталь | Водный раствор льняного масла, сернистое смазочное масло |

| Чистая медь | Эмульсия, растительное масло |

| Алюминиевый сплав | Эмульсия, керосин |

| Охлажденный чугун | Керосин |

| Чугун, латунь, бронза, магниевый сплав | Не используется |

| Твердая резина, клей | Не используется |

| Плексиглас | Эмульсия, керосин |

3) Выбор параметров резания.

Параметры резания при сверлении относятся к скорость резкискорость подачи и глубина резания при сверлении. Скорость резания (v) - это линейная скорость в точке на диаметре сверла (м/мин). Скорость подачи (f) - это расстояние, на которое перемещается сверло вниз за один оборот (мм/r). Глубина резания (ap) при сверлении равна радиусу сверла (мм), т.е. ap=D/2.

При сверлении необходимо выбирать только скорость резания (v) и скорость подачи (f). Эти два параметра чаще всего выбираются на основе опыта.

Как правило, при сверлении сверлом малого диаметра скорость должна быть выше, а скорость подачи - меньше. При сверлении больших отверстий сверлом большого диаметра скорость должна быть медленнее, а скорость подачи может быть относительно больше. При сверлении твердых материалов скорость должна быть медленнее, а скорость подачи меньше. При сверлении мягких материалов скорость может быть выше, а скорость подачи больше.

3. Методы бурения

При сверлении отверстий в различных деталях из листового металла необходимо использовать различные методы сверления.

1) Сверление отверстий в цилиндрических заготовках.

Чтобы просверлить отверстие перпендикулярно оси через центр цилиндра в таких деталях, как валы или втулки, используйте центрирующий инструмент (обычно V-образный блок), чтобы зажать шпиндель сверлильного пресса перед сверлением. Совместите центр шпинделя сверлильного станка с центром V-образной колодки и зафиксируйте положение V-образной колодки струбциной. Поместите цилиндрическую заготовку горизонтально в V-образный блок, установите его в ровное положение, выровняйте сверло по центру сверления и плотно закрепите заготовку перед пробным сверлением и сверлением отверстия.

При тщательном выравнивании симметрия между центром отверстия и центральной линией заготовки может контролироваться в пределах 0,1 мм.

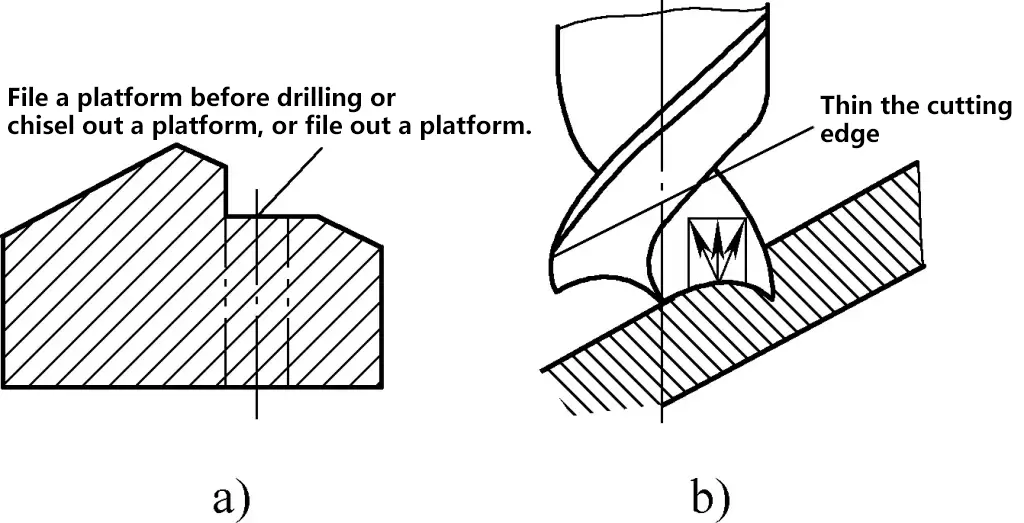

2) Сверление наклонных отверстий.

Существует три сценария сверления наклонных отверстий: сверление отверстий на наклонной поверхности, сверление наклонных отверстий на плоской поверхности и сверление отверстий на криволинейной поверхности. Все они имеют общую особенность: центр отверстия не перпендикулярен торцевой поверхности сверления.

Во время сверления выбейте зубилом или напильником площадку в месте входа в сверло или выфрезеруйте площадку торцевой фрезой (см. рис. 10a). Сначала с помощью сверла малого диаметра или центровочного сверла просверлите неглубокое отверстие или углубление. После правильного позиционирования просверлите отверстие. Для сверления наклонных отверстий можно также использовать три одинаковых по высоте заостренных сверла (см. рис. 10b).

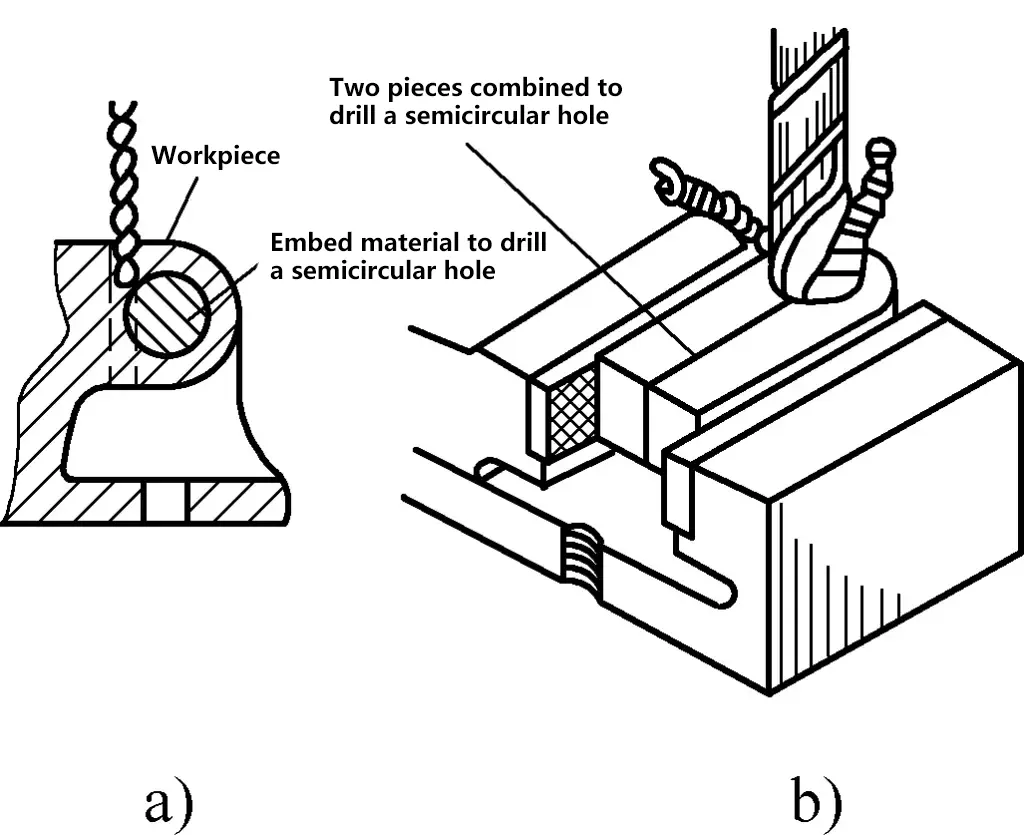

3) Сверление полукруглых отверстий.

При сверлении полукруглых отверстий, когда одна сторона сверла сталкивается с силой отпора, она отклоняется в другую сторону, что приводит к изгибу или поломке сверла, в результате чего получаются неперпендикулярные отверстия. Чтобы этого не произошло, для полукруглых отверстий на краю заготовки соедините вместе две одинаковые заготовки для сверления. Для внешних полукруглых отверстий используйте один и тот же материал для заполнения, а затем сверлите, как показано на рис. 11.

a) Материал вставки

b) Объединить две части

Если при сверлении отверстий для винтов с разъемной линией материал с обеих сторон шва имеет разную твердость, используйте жесткое сверло (желательно короткое). Центральная отметка перфоратора должна быть немного смещена в сторону более твердого материала. Когда сверло просверлит отверстие на определенную глубину и будет смещено в сторону контактной точки более мягкой стороны, выровняйте сверло по контактной точке, чтобы продолжить сверление.

4) Сверление тандемных отверстий.

Распространенные типы тандемных отверстий показаны на рис. 12. Из-за глубины или расстояния между двумя отверстиями сверло во время сверления удлиняется, что вызывает вибрацию, трудности с центрированием и склонность к изгибу, что приводит к образованию наклонных отверстий с плохой концентричностью.

Для сверления можно использовать следующие методы: для тандемных отверстий, показанных на рис. 12a, сначала используйте короткое сверло для сверления малого отверстия на глубину большого отверстия, затем переключитесь на длинное малое сверло для завершения сверления малого отверстия, затем просверлите большое отверстие и зенкуйте нижнюю плоскость большого отверстия.

Для тандемных отверстий, показанных на рис. 12b, сначала просверлите верхнее отверстие, затем используйте плотно фитинг большой пуансон, который вставляется в верхнее отверстие, чтобы пробить отметку для нижнего отверстия. Медленно просверлите неглубокое углубление, центрируя сверло на отметке пуансона, проверьте точность, затем сверлите на высокой скорости.

Для тандемных отверстий, показанных на рис. 12c, при массовом производстве можно изготовить длинный стержень с внешним диаметром, свободно подходящим к верхнему отверстию. Сначала просверлите верхнее большое отверстие, затем перейдите к длинному стержню, оснащенному маленьким сверлом. Используйте верхнее отверстие в качестве направляющей для сверления нижнего малого отверстия. В качестве альтернативы используйте метод для тандемных отверстий, показанный на рис. 12b.

4. Шлифовка сверл

Целью шлифовки сверл является переточка или восстановление затупившейся или поврежденной режущей кромки, а также изменение формы сверла под конкретный материал, что обеспечивает хорошую производительность сверления.

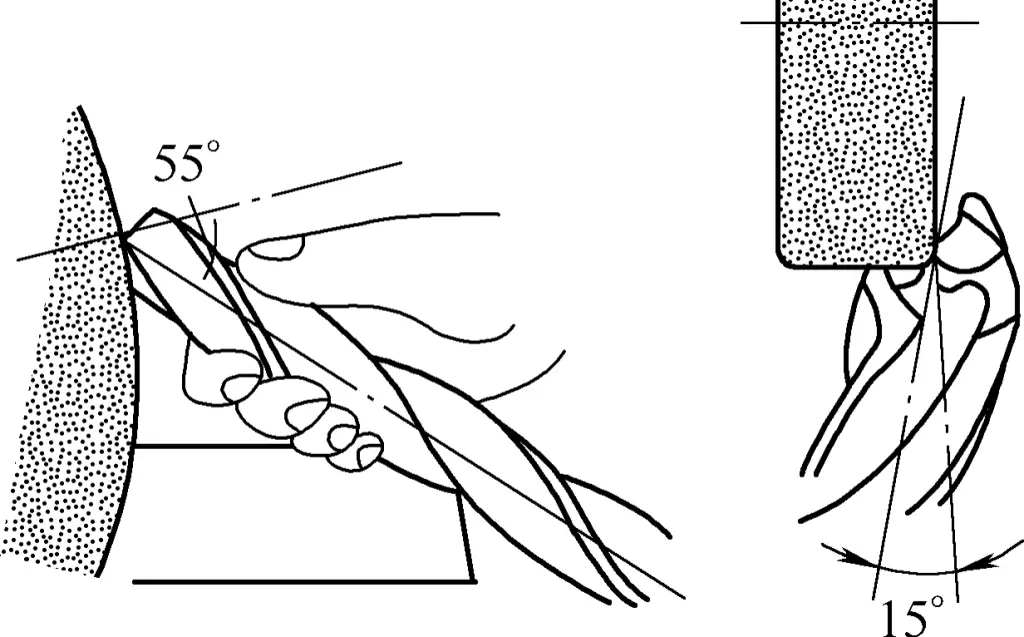

Точность заточки сверла напрямую влияет на качество сверления, эффективность и срок службы сверла. Ручная заточка сверл производится на настольном шлифовальном станке. Обычно используется зернистость 46-80. Во время вращения шлифовального круга необходимо строго контролировать биение. Методы шлифования в основном включают:

(1) Шлифование главной режущей кромки

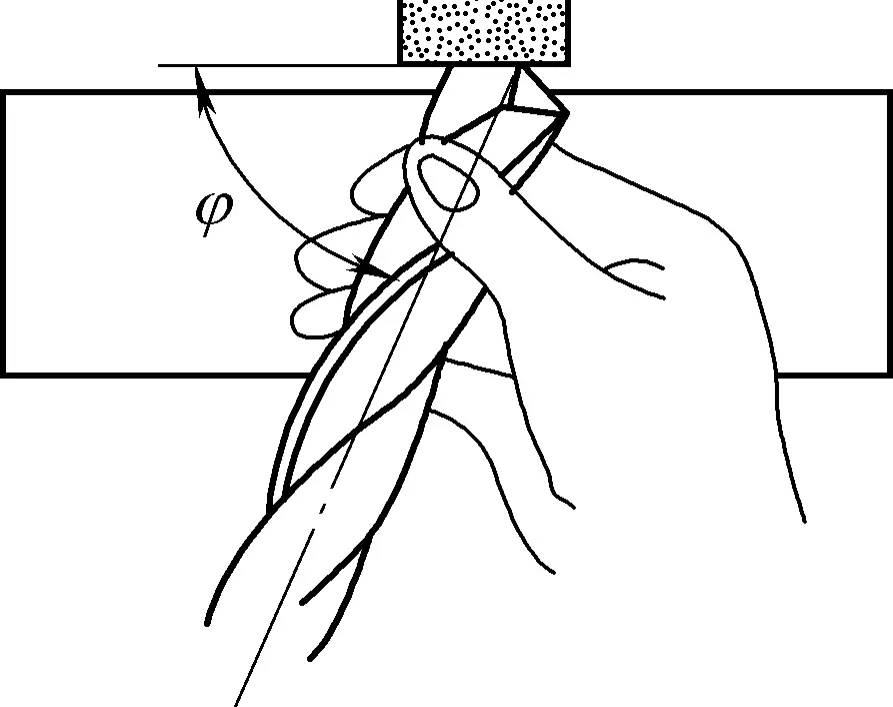

Во время шлифовки используйте правую (или левую) руку для удержания головки сверла в качестве позиционного шарнира (или упирайте ее в кронштейн шлифовальной машины), а другой рукой держите хвостовик сверла. Совместите ось сверла и цилиндрическую поверхность шлифовальной машины под углом φ и наклоните на 8°~15° вниз, чтобы главная режущая кромка располагалась горизонтально и слегка касалась окружности над центральной линией шлифовальной машины.

Рукой, держащей головку сверла, надавите на шлифовальную машину и зафиксируйте положение вращения сверла вокруг своей оси. Рука, держащая хвостовик, вращает сверло вокруг оси по часовой стрелке, одновременно совершая колебания вверх и вниз. Вращение сверла вокруг оси обеспечивает шлифовку всей поверхности хвостовика, а движение вверх-вниз - шлифовку требуемого угла зазора.

Движения рук должны быть хорошо скоординированы. Угол колебаний зависит от угла зазора, так как угол зазора различается на разных радиусах сверла. Повторите этот процесс несколько раз. После заточки одной главной режущей кромки повернитесь на 180°, чтобы заточить другую главную режущую кромку. При этом формируются угол резца, угол зазора и угол утонения полотна, как показано на рис. 13.

Конкретное значение угла заострения сверла 2φ может быть выбрано в зависимости от различных буровых материалов, как показано в таблице 2.

Таблица 2 Выбор угла наклона наконечника сверла [Единицы измерения: (°)]

| Материал для обработки | Угол наклона наконечника (2φ) |

| Сталь и чугун (средней твердости) | 116~118 |

| Марганцевая сталь | 136~150 |

| Твердый алюминиевый сплав | 90~100 |

| Стальные поковки | 125 |

| Латунь и бронза | 130~140 |

| Пластиковые изделия | 80~90 |

После заточки главных режущих кромок проверьте, совпадает ли угол вершины 2φ с осью сверла, симметричны ли обе главные режущие кромки, равны ли они по длине и каждая из них представляет собой прямую линию. Также проверьте, соответствует ли задний угол на внешней кромке главных режущих кромок требуемому значению и точен ли угол кромки стамески.

(2) Заточка кромки стамески

При заточке кромки стамески взаимное расположение сверла и шлифовального круга показано на рис. 14. При заточке сначала сделайте так, чтобы задняя часть кромки соприкасалась со шлифовальным кругом, затем поверните сверло так, чтобы шлифовальное острие постепенно перемещалось к центру сверла, чтобы укоротить кромку стамески. Кромка шлифовального круга, используемого для заточки кромки стамески, должна иметь небольшой изгиб, а диаметр шлифовального круга предпочтительно также уменьшить.