I. Механическое оборудование

Основное оборудование для изготовления деталей из листового металла включает в себя стригальные машины, нажимает (перфораторы), рулонные кроватиФланцевые, сверлильные, шлифовальные, газосварочные, электросварочные и другие машины.

1. Машины для стрижки

Также известна как машина для резки пластин. Обычно используются портальные ножницы, вибрационные ножницы, прокатные ножницы и гидравлические ножницы.

Для примера возьмем широко распространенные портальные ножницы 2,5 мм×1600 мм.

(1) Основные технические характеристики

А именно: Ножницы толщина - максимальная толщина 2,5 мм, минимальная толщина 0,5 мм; ширина стрижки-1600 мм; угол стрижки-1°30′; частота ходов-55 раз/мин; длина бекгауза-максимум 500 мм; мощность двигателя-3 кВт; диапазон стрижки - листовая низкоуглеродистая сталь, медь, алюминий и некоторые тонкие металлические листы низкой твердости.

(2) Основная структура и принцип работы

Портальные ножницы состоят в основном из станины, поверхности станины, верхних и нижних ножей, основания, прижимного устройства и системы передачи, и представляют собой специальное оборудование для резки тонких металлических листов. Чугунная станина является основным корпусом всей машины. Плоская поверхность станины используется для размещения разрезаемой пластины, а прижимное устройство устанавливается для фиксации разрезаемой пластины, чтобы предотвратить смещение или переворачивание во время резки.

Двигатель 380 В обеспечивает питание, и через систему передачи (ремень, шкив, шатун, эксцентриковый вал и другие детали) мощность передается на верхний нож для выполнения вертикального удара сверху вниз. Нижнее лезвие закреплено на станине, и при совместном действии верхнего и нижнего лезвий происходит резка плиты.

В дополнение к основному режущему действию, рабочий механизм также оснащен прижимным устройством, обратным калибром, тормозным устройством и устройством безопасности. Прижимное устройство служит для плотного прижатия пластины, когда верхний нож движется вниз для резки, через эксцентриковый механизм, чтобы предотвратить смещение и переворачивание.

Передние и задние угломеры и угловые угломеры используются для выравнивания образца плиты для резки плиты в соответствии со спецификацией образца.

Тормозное устройство используется для управления распределительным валом главного шпинделя, чтобы он находился в верхней мертвой точке при остановке, и помогает сбалансировать стабильность возвратно-поступательного движения верхнего ножа. Защитное устройство - это защитная пластина перед ножом для предотвращения несчастных случаев при резке.

(3) Основные характеристики

Портальные ножницы могут резать детали или заготовки с различными линейными контурами, такими как прямоугольники, параллелограммы, трапеции, треугольники или многоугольники. К его преимуществам относятся простота использования, простая подача, быстрая скорость резки, и высокая точность.

При резке крупногабаритного или низкоточного листового металла можно непосредственно отметить линии на листе и совместить их с нижним ножом перед резкой. При массовом производстве можно также отмечать контрольные линии на рабочем столе вместо использования ограничителя.

(4) Правила эксплуатации и техническое обслуживание

1) Техническое обслуживание и эксплуатация машины должны осуществляться специально назначенным персоналом, а операторы должны быть ознакомлены с характеристиками машины.

2) Кромка лезвия должна быть острой, а при обнаружении повреждений ее следует незамедлительно заменить.

3) Перед запуском станка проверьте качество поверхности листового металла. При наличии дефектов, таких как твердые шрамы или сварочный шлак, резка не должна выполняться, чтобы не повредить лезвие.

4) При эксплуатации машины необходимо строго соблюдать правила эксплуатации и избегать перегрузок.

5) При возникновении каких-либо аномальных явлений во время эксплуатации машину следует немедленно остановить для осмотра и ремонта.

6) После использования следует отключить питание.

7) После обслуживания машины необходимо провести пробный запуск, обращая внимание на направление вращения двигателя и заданную скорость.

2. Пресс машина

Пресс-машина (также известная как пуансон-пресс) - это тип оборудования, которое может как резать, так и формовать материалы. При его использовании требуется лишь изменить структуру и тип пресс-формы: в первом случае используется режущий штамп, а во втором - формующий.

При обработке крупных деталей используется большой пресс с усилием 800 кН, в то время как для средних и мелких деталей обычно применяются эксцентриковые и кривошипные прессы с меньшим усилием, с такими характеристиками, как 100 кН, 160 кН и 250 кН. Для пояснения рассмотрим пример двухколонного наклонного пресса открытого типа с усилием 100 кН.

(1) Основные технические характеристики

А именно: Номинальное усилие-100 кН, ход ползуна-45 мм; максимальная высота затвора-180 мм; площадь рабочего стола-240 мм×370 мм; максимальный угол наклона-35°; мощность двигателя-1,1 кВт.

(2) Основная структура и принцип работы

Двухколонный наклонный пресс открытого типа является одним из видов кривошипный пресс. Он приводится в движение электродвигателем, а через ременную передачу и редуктор приводным колесом с ременной передачей является маховик. Масса и размер маховика больше, чем у других компонентов, поэтому он обладает большой инерцией при работе, что позволяет ему накапливать и высвобождать определенное количество энергии для уменьшения колебаний, вызванных скоростью вращения машины.

Маховик соединен с главным валом (коленчатым валом) через сцепление, и коленчатый вал приводит в движение шатун, позволяя ползуну двигаться по прямой линии вдоль дорожки.

Верхний штамп закреплен на ползуне, а нижний - на рабочем столе. Рабочий механизм пресса основан на ударном воздействии верхнего штампа и нижнего штампа для завершения пробивки, резки или гибки тонких металлических листов.

Пресс машина поддерживается рамой. Станина - это основной корпус, который поддерживает детали, а заготовки и детали могут быть размещены на рабочем столе. Электрический блок установлен в нижней части станины, а ножная педаль управляет сцеплением для контроля движения и остановки верхнего штампа.

Оснащенный соответствующими режущими инструментами и пресс-формами, пресс-машина может использоваться для резки, штамповки, заготовки, гибки, неглубокой вытяжки и других процессов холодной штамповки. Корпус пресса может быть наклонен на определенный угол, чтобы заготовка могла самостоятельно соскальзывать с матрицы. Пресс может выполнять одиночную или непрерывную штамповку и резку.

(3) Правила эксплуатации и техническое обслуживание

1) Меры предосторожности перед работой:

① Приведите в порядок участок, уберите все не относящиеся к делу предметы и правильно разместите заготовки;

② Проверьте смазку сопряженных деталей пресса и добавьте достаточное количество смазочного масла;

③ Проверьте, надежно ли установлен вырубной штамп и нет ли на режущей кромке трещин, вмятин или повреждений;

④ Всегда запускайте электродвигатель после выключения сцепления;

⑤ Проверьте действие тормоза, сцепления и контроллера на гибкость, точность и надежность, а также выполните несколько ходов без нагрузки;

⑥ Подготовьте различные инструменты, необходимые для работы.

2) Меры предосторожности во время работы:

① Регулярно добавляйте смазочное масло;

② Не разрезайте и не обрезайте два куска листового металла одновременно;

③ Во время работы своевременно удаляйте заусенцы и отходы кромок, срезанных с рабочего стола, и используйте для удаления крючок, строго запрещая прямое использование рук. Если заготовка застряла на столе матрицы, станок следует остановить до ее очистки;

④ При выполнении неглубокой вытяжки обратите внимание на чистоту заготовки и нанесите на нее немного смазочного масла;

⑤ При использовании ножного переключателя не забудьте вовремя убрать ногу, чтобы избежать случайного включения и несчастных случаев;

⑥ Не тянитесь к матрице во время работы пресса;

⑦ При обнаружении любых отклонений в работе (таких как свободное падение ползуна, ненормальный стук или шум, заусенцы на готовом изделии или низкое качество) следует немедленно остановить машину и найти решения и меры по устранению неполадок;

⑧ Не демонтируйте по своему усмотрению защитные устройства (такие как крышки, кожухи и т.д.).

3) Меры предосторожности после работы: ① Выключите сцепление, т.е. отключите сцепление и выключите питание; ② Уберите отходы и рабочую зону; ③ Упорядочите инструменты и компоненты перфорированных изделий и поместите их в соответствующее место; ④ Протрите корпус машины и матрицу.

3. Прокатная машина

Прокатный станок, также известный как листопрокатный станок, - это тип оборудования, которое производит деформацию изгиба плоских листов за счет вращения роликовых валов. Для пояснения возьмем пример трехвалкового прокатного станка 2 мм×1500 мм.

(1) Основные технические характеристики

А именно: Максимальная толщина листа-2мм; Максимальная ширина листа-1500мм; Минимальный диаметр для изготовления труб-150мм; Скорость вращения вала рабочего ролика-35 об/мин; Диаметр вала ролика-100мм; Мощность двигателя-3кВт; Скорость вращения двигателя-950 об/мин.

(2) Структурные характеристики и принцип работы

Трехвалковая прокатная машина состоит из трех симметричных или асимметричных роликовых валов. Первичная мощность поступает от электродвигателя 380 В, которая передается на верхний и нижний роликовые валы и регулировочный вал через систему шестерен. Расстояние между тремя валами может быть отрегулировано в любое время в зависимости от размера радиус изгиба пластины.

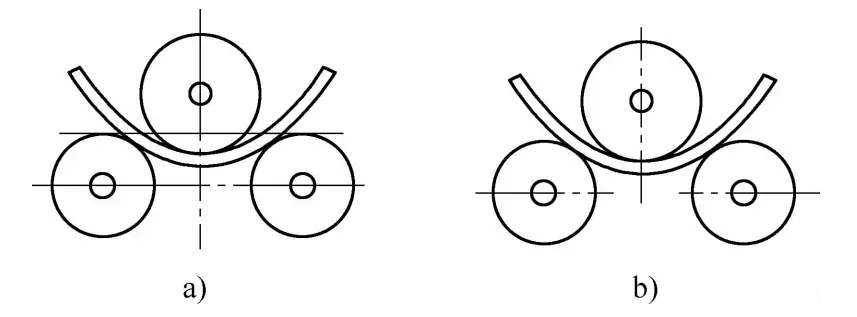

Расположение трех роликовых валов показано на рисунке 1-41, они бывают двух типов: симметричные и асимметричные. Их общая особенность заключается в том, что самая низкая точка верхнего роликового вала находится ниже, чем самые высокие точки двух нижних роликовых валов.

a) Симметричный тип

б) Асимметричный тип

Листовой металл автоматически продвигается и изгибается под совместным воздействием давления и трения вращающихся роликов. Степень изгиба листового металла зависит от взаимного расположения роликов, толщины материала и его механических свойств.

(3) Основные характеристики

Этот токарно-винторезный станок может прокатывать металлические листы толщиной 2 мм и шириной менее 1500 мм в цилиндрические детали с постоянной кривизной, детали с переменной кривизной, а также конические детали с постоянной или переменной кривизной.

(4) Правила эксплуатации и техническое обслуживание

1) Перед запуском машины сначала смажьте ее и проверьте, все ли части машины функционируют должным образом. Если обнаружены какие-либо неполадки, их следует незамедлительно устранить.

2) Избегайте перегрузок во время работы.

3) После работы отключите питание и протрите машину.

4. Отбортовочная машина

Отбортовочная машина, также известная как фальцовочная машинаВ основном используется для сгибания и сгибания разрезанного листа вдоль прямой линии для получения необходимых углов 90°.

(1) Основная структура и принцип работы:

Отбортовочный станок состоит из электродвигателя, передаточного механизма, верхней балки, нижней балки, откидной балки и станины. Верхняя и нижняя балки состоят из двух модулей, соответствующих углу 90°, где верхний модуль выступает под углом 90°, а нижний модуль имеет утопленный поперечный паз 90°.

Утопленный на 90° поперечный паз нижнего модуля закреплен на основании отбортовочного станка. Заготовка может быть помещена на нижнюю балку, при этом заготовка располагается напротив упорного блока. Электродвигатель обеспечивает первичную мощность и через систему передач приводит в движение верхнюю балку и откидную балку.

Верхняя балка давит на заготовку, а откидная балка вращается, изгибая заготовку и образуя фланец. Процесс отбортовки происходит следующим образом: обрезанный лист металла помещается в углубленный паз нижнего модуля, выравнивая прямую линию, проведенную на листе, с нижней угловой линией углубленного паза нижнего модуля.

Затем запускается электродвигатель и через систему передачи медленно перемещает верхний модуль вниз до полного закрытия верхнего и нижнего модулей, заставляя металлический лист скручиваться по обе стороны от прямой линии, достигая желаемого угла в 90°.

(2) Правила использования и обслуживания фланцевого станка:

1) Перед началом работы необходимо очистить рабочую зону, аккуратно уложить заготовки, подлежащие гибке, и заполнить все смазочные отверстия станка смазочным маслом.

2) В соответствии с шириной фланца заготовки и требованиями технологического процесса отрегулируйте положение упорного блока, зазор между откидной балкой и верхней балкой, а также угол поворота откидной балки.

3) После работы следует сначала отключить питание, а затем вытереть машину.

4) Очистите рабочую площадку и аккуратно сложите заготовки.

5. Сверлильный станок

Сверлильный станок, используемый для сверления отверстий в твердых заготовках, называется сверлильным станком. Основное назначение сверлильного станка - обработка отверстий в деталях, таких как отверстия под заклепки, винты и штифты для соединений, отверстия для установки деталей трансмиссии и подшипников, резьбовые отверстия, отверстия для масла и различные другие технологические отверстия.

(1)Принцип работы сверлильного станка

При сверлении или рассверливании отверстий заготовка должна оставаться неподвижной. Режущий инструмент (например, сверло) может совершать два согласованных движения: непрерывное вращательное движение резания вокруг собственной оси и движение подачи вниз вдоль оси. Оператор держит рукоятку подачи и постепенно прикладывает соответствующее усилие вниз.

Когда отверстие готово к прохождению, усилие на рукоятке подачи должно постепенно уменьшаться, чтобы сверло не подняло заготовку и не нанесло травму. Сверлильные станки можно разделить на три типа: настольные, радиальные и ручные электрические дрели.

1) Дрель на скамье:

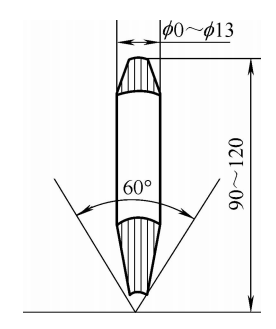

Более мелкие сверла, размещаемые на верстаке, называются настольными дрелями, которые бывают двух типов: настольные и напольные. Настольная настольная дрель обычно закрепляется на верстаке, максимальный диаметр сверления составляет 13 мм, а минимальный - 0,1 мм. Настольная настольная дрель компактна, универсальна и проста в использовании, служит основным оборудованием для сверления отверстий небольшого диаметра в мелких деталях.

Более крупная настольная дрель - это напольный тип, который крепится к земле с помощью болтов для фиксации основания.

Напольная настольная дрель состоит из электродвигателя, редуктора шпинделя, колонны, коробки подачи, рабочего стола со шпинделем и основания станка. Шпиндельная коробка передач оснащена вариатором скорости, причем для сверления небольших отверстий обычно выбирают более высокие скорости, а для сверления больших отверстий - более низкие. Она поставляется с несколькими максимальными диаметрами сверления, такими как 25 мм, 35 мм, 40 мм и 50 мм, а ее характеристики указываются в зависимости от максимального диаметра сверления.

Существуют различные типы и размеры настольных дрелей, но их конструкция и принцип работы в основном одинаковы: электродвигатель передает энергию, заставляя сверло вращаться и выполнять режущие действия, а рукоятка подачи регулирует скорость подачи.

2) Радиальное сверло:

Радиальный сверлильный станок имеет более сложную конструкцию, высокую степень автоматизации и широкий спектр применения, что делает его высокоточным большим сверлильным станком, подходящим для обработки отверстий в крупных заготовках, как правило, с относительно большим диаметром сверления.

Радиальный сверлильный станок состоит из колонны, рычага, шпиндельной коробки, шпинделя, рабочего стола и основания станка. Шпиндельная коробка подвешена на кронштейне и может перемещаться влево и вправо по кронштейну. Один конец кронштейна охватывает колонну, и кронштейн может вращаться вокруг оси колонны и перемещаться вверх и вниз вдоль колонны.

Положение рычага фиксируется тормозным устройством, что позволяет выровнять шпиндельную коробку с заготовкой в любом положении в пределах допустимой длины рычага. В нижней части шпинделя расположен сверлильный патрон, позволяющий сверлить отверстия любого положения и размера на заготовке.

3) Ручная электрическая дрель:

Ручная электродрель - это ручной сверлильный инструмент, работающий от электричества, а подача осуществляется за счет личного усилия оператора. К его особенностям относятся гибкость, портативность и отсутствие пространственных ограничений. Для больших заготовок или заготовок с относительно небольшими и неподвижными отверстиями удобнее использовать ручную электродрель.

Напряжение питания электродрели составляет 220 или 36 В, а размерные характеристики зависят от максимального диаметра сверления: 6 мм, 10 мм, 13 мм и так далее. Существует два типа: с пистолетной рукояткой и ручная.

Меры предосторожности при сверлении отверстий

1) При использовании ручной электродрели следует обратить внимание на электробезопасность, например, обеспечить надежное подключение к электросети, высокий уровень изоляции для предотвращения утечки электричества, а также установить автоматические выключатели остаточного тока при подключении.

2) Сверло должно быть надежно зажато, а в процессе сверления его необходимо регулярно охлаждать, например, распыляя водный раствор.

3) При сверлении сквозных отверстий уменьшите скорость подачи непосредственно перед прорывом. Если используется автоматическая подача, переключитесь на ручную подачу в этот момент. Усилие, прикладываемое к рукоятке подачи, должно быть минимальным, чтобы сверло не подняло заготовку и не нанесло травму.

4) Если диаметр отверстия превышает 30 мм, его следует сверлить в два этапа. Сначала просверлите небольшое отверстие диаметром, превышающим ширину режущей кромки большего сверла, чтобы уменьшить осевое усилие (обычно для сверления небольшого отверстия сначала используется сверло диаметром примерно ~ диаметра отверстия).

5) Перед сверлением сквозных отверстий отрегулируйте стопор на шпинделе сверлильного станка на необходимую глубину или установите позиционирующее кольцо на сверло.

6) Если материал твердый или глубина сверления значительная, сверло следует постоянно извлекать из отверстия в процессе сверления, чтобы удалить стружку и предотвратить перегрев сверла или его заклинивание и поломку металлической стружкой.

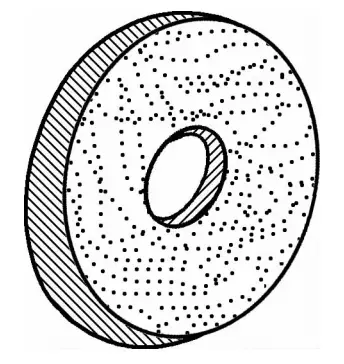

6. Шлифовальный станок

В процессе производства или ремонта необходимо удалить заусенцы и выступы, образовавшиеся на заготовке. Для этого используется плоский диск, состоящий из смеси клея и абразивных частиц, который называется шлифовальным кругом (см. рис. 1-42). Оборудование, используемое для фрикционного удаления излишков отработанного материала с заготовки, называется шлифовальным станком.

Структура и принцип работы шлифовального станка

Шлифовальный круг установлен на валу механического ротора. Высокоскоростное вращение механического ротора приводит в движение синхронное вращение шлифовального круга. Благодаря высокоскоростному вращению шлифовального круга происходит фрикционное удаление излишков отработанного материала с заготовки.

На заводах используются два распространенных типа шлифовальных станков: настольные и ручные.

1) Настольный шлифовальный станок:

Существует два типа настольных шлифовальных станков. Один из них небольшой и закреплен на верстаке, а другой - более крупный напольный с основанием, закрепленным на земле.

Настольный шлифовальный станок имеет электродвигатель, заключенный в корпус и закрепленный на раме двигателя. Ротор электродвигателя представляет собой сквозной вал, на каждом конце которого закреплен шлифовальный круг, зафиксированный стяжными болтами и защитной пластиной. Снаружи шлифовальный круг снабжен защитным кожухом, соединенным с корпусом шлифовального станка.

Большой напольный шлифовальный станок имеет опорную платформу на обоих концах корпуса станка, используемую для поддержки больших или тяжелых заготовок, чтобы уменьшить требуемую ручную силу. Опорную платформу можно регулировать вверх и вниз, вперед и назад, чтобы регулировать расстояние между заготовками. На опорной платформе имеются четыре болта для ее фиксации на месте. Зазор между опорной платформой и краем шлифовального круга обычно составляет 5-10 мм.

По мере расходования и износа шлифовального круга необходимо своевременно регулировать зазор между опорной платформой и кромкой шлифовального круга. Если вовремя не отрегулировать зазор, а также если он слишком велик, заготовка может застрять в процессе трения.

2) Ручной шлифовальный станок:

Это тип шлифовального станка, который является мобильным и не ограничен условиями местности или ориентации. Во время работы шлифуемая деталь удерживается на месте, а шлифовальный станок перемещается вокруг неподвижной детали для шлифования. Ручной шлифовальный станок имеет только один шлифовальный круг, который надежно закреплен на одном конце сквозного вала ротора электродвигателя.

Шлифовальный круг снаружи оснащен защитным кожухом, соединенным с корпусом станка и служащим для обеспечения безопасности. Провода электродвигателя временно подключены к линии электропитания. Один конец удлиненного корпуса шлифовального станка представляет собой рукоятку, расположенную рядом с шлифовальным кругом, а другой конец - рукоятку с кнопкой включения на корпусе станка.

Во время работы оператор берется за рукоятку обеими руками, прилагает равномерное усилие и слегка касается шлифуемой детали.

Меры предосторожности при использовании шлифовальных станков

1) Перед использованием шлифовального станка проверьте, нет ли трещин на шлифовальном круге, и запустите его вхолостую в течение 1 минуты.

2) Операторы, использующие шлифовальный станок, должны носить защитные очки.

3) При шлифовании заготовки усилие должно прилагаться равномерно, а не чрезмерно. Если заготовка нагревается, ее следует быстро охладить в воде.

4) Регулярно проверяйте опорную платформу и при необходимости регулируйте ее, чтобы обеспечить зазор в 5-10 мм.

5) Операторы должны стоять сбоку от шлифовального станка, а не непосредственно перед шлифовальным кругом, чтобы избежать несчастных случаев.

6) Шлифовальный станок должен быть оснащен защитным кожухом для обеспечения личной безопасности.

7) При обращении с ручным шлифовальным станком обращайтесь с ним осторожно, а во время работы крепко стойте и надежно держите его.

8) Изоляция проводов ручного шлифовального станка должна поддерживаться на хорошем уровне, а во время работы он должен быть оснащен автоматическими выключателями остаточного тока.

7. Газовая сварка и газовая резка

Смесь горючего газа ацетилена и окисляющего газа кислорода при горении может создавать температуру до (3-4) × 10^3°C. При направлении на пластины из низкоуглеродистой стали высокотемпературное пламя может напрямую прожечь стальной лист. Такое оборудование, использующее смешанный газ для прожигания стальных листов, называется газовой резкой.

(1)Типы и функции пламени газовой сварки

В зависимости от соотношения газовых смесей кислорода и ацетилена можно получить три различных типа пламени: нейтральное, науглероживающее и окислительное.

1) Нейтральное пламя: При соотношении кислорода и ацетилена 1 к 1,2 получается нейтральное пламя, в котором образующийся после сгорания газ не содержит ни избытка кислорода, ни избытка ацетилена. Нейтральное пламя в основном используется для резки и сварки тонких листов низкоуглеродистой стали.

2) Пламя науглероживания: Когда соотношение кислорода и ацетилена меньше 1 (обычно от 0,85 до 0,95), получается науглероживающее пламя, в котором после сгорания в газе остается некоторое количество несгоревшего ацетилена. Науглероживающее пламя в основном используется для сварки тонких листов низкоуглеродистой стали и для науглероживающей обработки поверхностей некоторых стальных листов.

3) Окислительное пламя: Когда отношение кислорода к ацетилену превышает 1,2 (обычно от 1,3 до 1,7), получается окислительное пламя, в котором образующийся после сгорания газ содержит избыток кислорода. Окислительное пламя в основном используется для резки толстых листов низкоуглеродистой стали, причем соотношение окислительного пламени увеличивается по мере увеличения толщины стального листа.

(2) Меры предосторожности при газосварочных работах

1) Ацетиленовые и кислородные баллоны должны храниться отдельно, на расстоянии более 10 метров друг от друга.

2) Ацетиленовые баллоны должны храниться в вертикальном положении, а не лежать горизонтально.

3) Обращайтесь с ацетиленовыми и кислородными баллонами осторожно, избегая случайных столкновений.

4) Ацетиленовые и кислородные баллоны не должны подвергаться воздействию прямых солнечных лучей и должны храниться вдали от источников тепла. При необходимости следует установить солнцезащитный тент.

5) В случае возникновения вспышки во время работы следует сначала отключить кислородный вентиль, а затем ацетиленовый.

8. Электрическая сварка

Под электросваркой понимается сварка металла под воздействием высокой температуры, создаваемой электрической дугой.

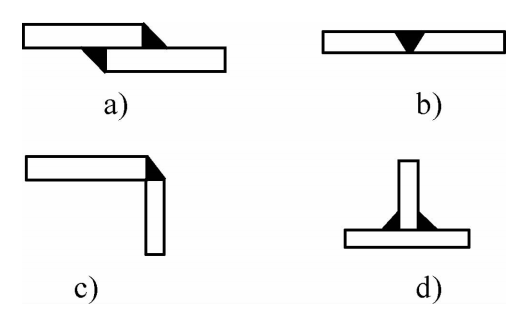

1) Формы сварочных швов:

Как правило, существует четыре вида соединений: встык, внахлест, Т-образное и угловое (см. рис. 1-43). Сравнение форм соединений: С точки зрения прочности сварки Т-образный шов является лучшим и обычно используется для сварки крупных деталей на судах. Соединение внахлестку лучше, чем соединение встык, соединение встык лучше, чем угловое соединение, а угловое соединение имеет самую низкую прочность. Поэтому при сварке важных участков следует по возможности избегать угловых соединений.

a) Соединение внахлестку b) Соединение встык c) Угловое соединение d) Т-образное соединение

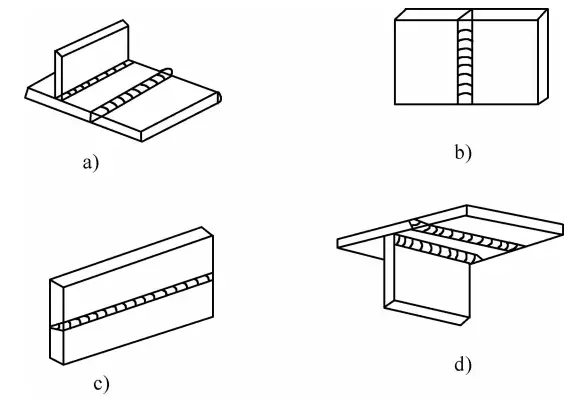

2) Формы сварных швов:

По пространственному положению сварные швы можно разделить на плоские, филейные, вертикальные и накладные. По типу конструкции они могут быть классифицированы как стыковые, угловые и штыревые. По непрерывности они могут быть непрерывными или прерывистыми. По режиму работы они могут быть рабочими или резервными.

Сравнение сварных швов: С точки зрения качества и хода работ плоский шов является лучшим, превосходящим другие сварные швы. Далее следуют филейный, вертикальный и накладной швы, причем накладной шов наименее благоприятен. Поэтому, когда это возможно, другие типы сварных швов должны быть преобразованы в плоские (см. рис. 1-44).

a) Плоский приварной шов b) Вертикальный приварной шов c) Горизонтальный приварной шов d) Накладной приварной шов

3) Меры предосторожности при выполнении электросварочных работ:

1.Перед началом работы наденьте различные средства защиты труда в соответствии со стандартами и требованиями, такие как изолированная обувь и перчатки, а затем приступайте к работе.

2.Во избежание несчастных случаев, связанных с поражением электрическим током, не работайте на открытом воздухе в дождливую погоду, в сырых или влажных помещениях.

3.При работе в закрытых контейнерах обеспечьте вентиляцию и своевременно удаляйте дым.

4.Не превышайте время сварки, чтобы не повредить сварочный аппарат или кабели.

5.После завершения работы немедленно отключите питание, приведите в порядок рабочую зону и уберите кабели.

II. Ручные инструменты

Ручные инструменты можно условно разделить на четыре типа по принципу их работы: измерительные инструменты, инструменты для разметки, режущие инструменты и инструменты для придания формы.

1. Измерительные инструменты

Инструменты, используемые для измерения размеров, длин, углов, дуг, а также внутренних и внешних диаметров и толщины деталей и материалов в процессе резки, называются измерительными инструментами. Измерительные инструменты в основном включают линейки, транспортиры, кривые линейки и штангенциркули.

(1) Линейка

Используются для измерения расстояний по прямой линии, включая следующие типы и спецификации.

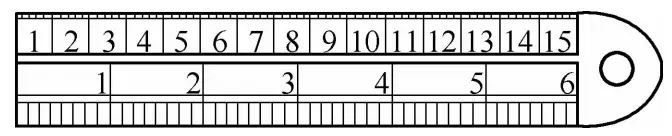

1) Стальная линейка:

широко используемый измерительный инструмент, доступный в метрических и дюймовых единицах. Распространенные размеры: 150 мм (6 дюймов), 200 мм (8 дюймов), 300 мм (12 дюймов), 500 мм, 600 мм, 1000 мм, 2000 мм и т. д. Наименьшей единицей измерения являются миллиметры (мм). На рис. 1-45 показана 150-миллиметровая стальная линейка со шкалами в дюймах и миллиметрах.

2) Рулетка:

Выпускаются в стальном и тканевом исполнении. Стальная рулетка состоит из длинной и тонкой стальной ленты, которая может полностью убираться в корпус, когда не используется. На стальную ленту нанесена метрическая шкала.

Распространенные размеры: 1 м, 2 м, 3 м, 5 м и т. д. На переднем конце стальной ленты есть небольшой крючок для измерения расстояний до небольших конструкций и для предотвращения втягивания всей ленты в корпус. Наименьшая единица измерения для стальной рулетки - миллиметры (мм).

Матерчатая рулетка изготовлена из искусственной кожи или тканевой ленты и может полностью убираться в корпус, когда не используется. Обычно она выпускается в двух размерах - 20 и 50 м. На поверхности матерчатой рулетки нанесены шкалы с указанием наименьшего расстояния измерения в сантиметрах (см).

(2)Верньерный штангенциркуль

Инструмент, используемый для измерения и построения углов. К инструментам для измерения углов относятся квадрат, транспортир, универсальный косой транспортир и линейка для измерения углов.

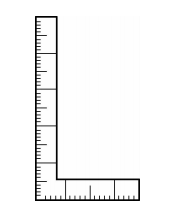

1) Квадрат:

Также известная как угловая линейка 90°, она изготавливается путем сваривания двух прямых линеек разной длины для образования угла 90°. На ее поверхность нанесены метрические шкалы, а размеры обычно составляют 250 мм × 500 мм. Она используется для измерения перпендикулярности двух поверхностей заготовки или для проведения на ней вертикальных линий (см. рис. 1-46).

2) Трактор:

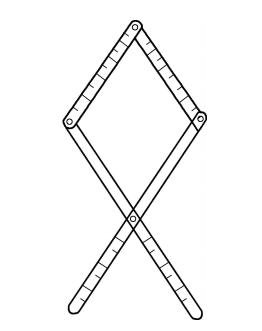

Трактор - это инструмент, который можно изготовить самостоятельно. С его помощью можно измерять различные внутренние и внешние углы на компонентах оборудования, а также использовать в качестве шаблона для прямого нанесения линий на листовой металл (см. Рисунок 1-47).

Принцип изготовления транспортира основан на характеристиках ромба, у которого четыре стороны симметричны и равны, верхний и нижний углы равны, а противоположные углы равны.

Процесс изготовления транспортира:

① Сделайте четыре полоски одинаковой ширины, две длинные и две короткие, причем длинная полоска должна быть вдвое длиннее короткой.

② Отметьте каждую полосу на одинаковом расстоянии для измерения.

③ Просверлите два отверстия в каждой планке, при этом отверстия на всех четырех планках должны быть расположены на одинаковом расстоянии друг от друга.

④ "Голова" транспортира состоит из двух коротких полосок, а "хвост" - из двух длинных полосок. Отверстия на одном конце двух коротких полосок перекрываются и шарнирно соединены с валом. Отверстия на другом конце двух коротких полосок перекрываются с отверстиями на переднем конце двух длинных полосок и шарнирно соединены с валом. Среднее отверстие двух длинных полос перекрыто и соединено с валом.

⑤ После соединения четырех полосок они образуют форму рыбы, которую можно легко регулировать по размеру. Как бы ее ни поворачивали, углы в "голове" и "хвосте" всегда равны. Голова" используется для измерения внутренних углов, а "хвост" - для измерения внешних углов.

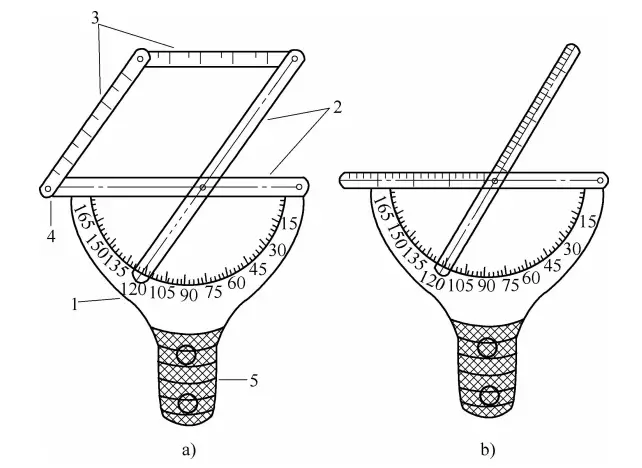

3) Универсальный конический транспортир:

Он состоит из двух линеек - внутренней и внешней угловой - и позволяет измерять относительное положение и расстояние между винтами и отверстиями на оборудовании и компонентах. Этот инструмент прост в использовании, удобен, быстр и высокоточен.

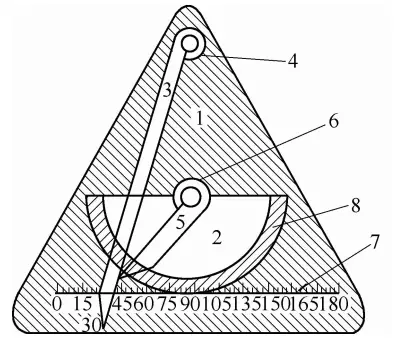

① Построение универсального конического транспортира (см. рис. 1-50):

Он состоит из диска со шкалой 180° с ручкой и четырех откидывающихся регулируемых планок, двух длинных и двух коротких. Две короткие планки используются для измерения углов на оборудовании и компонентах, а планки двух длинных планок закреплены на верхней кромке диска со шкалой. Другой конец одной из длинных планок совпадает со шкалой на диске и может свободно вращаться в пределах диска со шкалой на 180°, а значение, на которое она указывает, является измеренным углом.

Четыре планки скреплены между собой равноудаленными друг от друга отверстиями с помощью четырех валов одинакового диаметра, образуя ромб, который можно регулировать по размеру и фиксировать при измерении углов.

② Принцип работы:

Универсальный конический транспортир состоит из четырех шарнирных полос, образующих ромб, в котором используются принципы ромба: четыре стороны равны, противоположные углы равны, противоположные углы равны, а соответствующие углы равны. При измерении внутренних углов две короткие полоски подвижны, что приводит к перемещению длинных полосок, а конец подвижной длинной полоски вращается на диске шкалы. Значение, на которое он указывает на шкальном диске, является измеренным углом, поскольку угол между двумя длинными полосками на шкальном диске равен углу, измеренному двумя короткими полосками, т.е. соответствующие углы равны (см. рис. 1-48a).

Универсальный конический транспортир состоит из линейки для измерения внутренних углов и линейки для измерения внешних углов, которые работают как единый комплект. Внутренняя угловая линейка используется для измерения внутренних углов, а внешняя - для измерения внешних углов. Конструкция линейки для измерения внешнего угла в основном такая же, как и у линейки для измерения внутреннего угла, за исключением того, что две короткие планки удаляются, оставляя только две длинные (см. рис. 1-48b).

a) Внутренний угловой транспортир b) Внешний угловой транспортир

1 - шкала верньера 2 - длинное лезвие 3 - короткое лезвие 4 - ось поворота 5 - рукоятка

4) Линейка для измерения углов:

Это специализированный инструмент для измерения углов, который можно использовать для прямого проведения линий и резки изделий и материалов без использования транспортира. С его помощью можно получить любой угол в пределах 180°, а также произвольно делить известные углы.

Конструктивные особенности и принцип работы: угломерная линейка состоит из двух наложенных друг на друга веерообразных пластин со снятой средней частью, образующих полукруг. На дуге полуокружности нанесена шкала 180°, а в центральной нижней части веерообразной пластины отмечена линия шкалы длиной 180 мм.

Под линией шкалы нанесены цифры, а на верхних концах двух пластин шарнирно закреплены две планки - длинная и короткая. Длинная и короткая планки могут свободно перемещаться внутри веерообразной пластины, при этом длинная планка совпадает с линией шкалы 180 мм под веерообразной пластиной, а короткая планка свободно перемещается по дуге полуокружности внутри веерообразной пластины.

Длинная и короткая линейки пересекаются по дуге полуокружности, и точка пересечения обозначает угол, а число, соответствующее точке пересечения на масштабной линии, - измеренный угол (см. Рисунок 1-49).

1 - Секторная пластина

2 - Секторная пластина с полым центром

3 - Подвижное длинное лезвие

4 - Ось поворота длинного лезвия

5 - Подвижное короткое лезвие

6 - Ось поворота короткого лезвия

7 - 180 мм Градуировочная линия

8 - Короткое лезвие для отдыха

Принцип работы угломерной линейки можно найти в разделе "Метод построения любого угла в плоской геометрии" в первом разделе плоской геометрии.

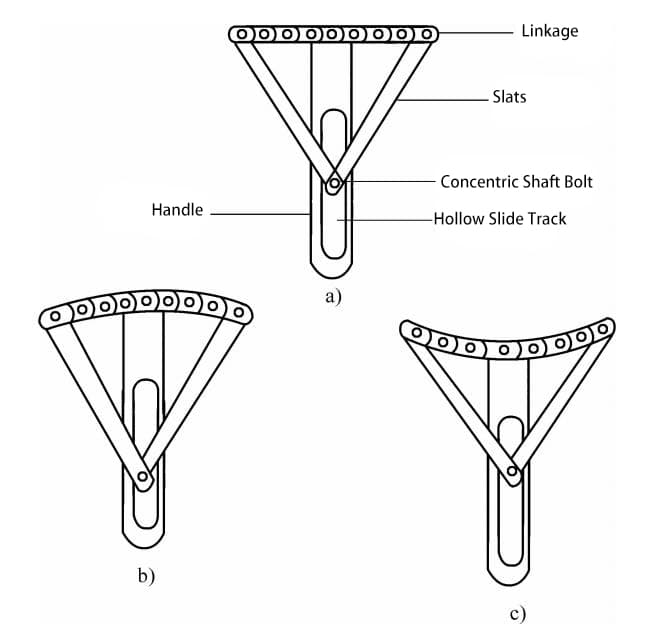

(3)Гибкая кривая (см. рис. 1-50a)

Криволинейная линейка - это инструмент, используемый для измерения дуги и изгиба деталей изделия во время резки. Она может измерять как вогнутые, так и выпуклые кривые, то есть внутренние и внешние дуги.

1) Основная структура кривой линейки:

Криволинейная линейка состоит из полого раздвижного трека с ручкой и двух длинных и коротких регулируемых пластин, соединенных несколькими звеньями цепи. Центр цепи закреплен в верхней части ручки полого раздвижного трека. Концы цепи соединены с одним из концов двух регулируемых пластинчатых стержней.

Перекрывающиеся отверстия на других концах двух шин закреплены внутри полого скользящего трека болтом с концентрической осью. Стороны цепи могут перемещаться вверх и вниз, причем движение вверх используется для измерения внешних дуг, а движение вниз - для измерения внутренних дуг.

2) Принцип работы:

При измерении внутренних дуг концентрическая ось пластинчатых стержней перемещается вниз по полым направляющим рукоятки, одновременно нажимая на звенья цепи, чтобы они плотно прилегали к измеряемому объекту. Когда положение дуги объекта совпадает с положением кривой линейки, болт концентрической оси пластинчатых стержней закрепляется, чтобы зафиксировать кривую линейку (см. рис. 1-50b).

При измерении внешних дуг пластинчатые стержни, соединенные с концентрической осью, перемещаются вверх внутри полого скользящего трека рукоятки, одновременно нажимая на звенья цепи, чтобы затянуть их на измеряемом объекте. Когда положение дуги объекта совпадает с положением кривой линейки, болт концентрической оси пластинчатых стержней закрепляется, чтобы зафиксировать кривую линейку (см. Рисунок 1-50c).

a) Структура линейки кривых b) Измерение внутренних кривых c) Измерение внешних кривых

(4)Верньерный штангенциркуль

Также известные как штангенциркули, они используются для измерения внутреннего и внешнего диаметров цилиндрических или трубчатых заготовок, а также толщины листового металла. Они бывают двух типов: внутренние штангенциркули для измерения размеров отверстий или пазов и наружные штангенциркули для измерения наружного диаметра цилиндрических или трубчатых заготовок, а также толщины заготовок и листового металла.

Как внутренние, так и внешние штангенциркули являются косвенными измерительными инструментами. После измерения их необходимо сверить со стальной линейкой, чтобы подтвердить размеры.

2. Инструменты для черчения

Разметка - это процесс разметки границ обработки детали на исходном материале на основе чертежа или реальной детали. Инструменты, используемые для черчения, включают булавки, компасы, длинные прямые кромки, стальные линейки, транспортиры, треугольные шкалы, Т-квадраты, гибкие кривые, высечки, меловые линии, молотки и чертилки.

(1) Штифт для черчения

Изготовленный из углеродистой инструментальной стали диаметром от 3 до 5 мм и длиной от 200 до 300 мм, чертилка имеет угол заострения от 15° до 20°, а ее заостренный конец составляет около 20 мм, и она подвергается закалке. При использовании штифта для разметки необходимо иметь в помощь направляющие инструменты, такие как стальная линейка, треугольная линейка или Т-образный квадрат.

При разметке заостренный конец чертилки должен быть вплотную прижат к направляющему инструменту, а верхняя часть наклонена наружу под углом 15-20° и наклонена примерно на 50° в направлении движения чертилки. Его можно использовать вместо чертилки и меловой линии при разметке материала для резки.

(2) Компас, линейка

Они используются для черчения окружностей, измерения углов, деления отрезков прямых и выполнения измерений. Обычно они изготавливаются из среднеуглеродистой стали. Их кончики закаливаются путем закалки. Для черчения больших окружностей используется компас, а для черчения больших окружностей на плоской поверхности - линейка.

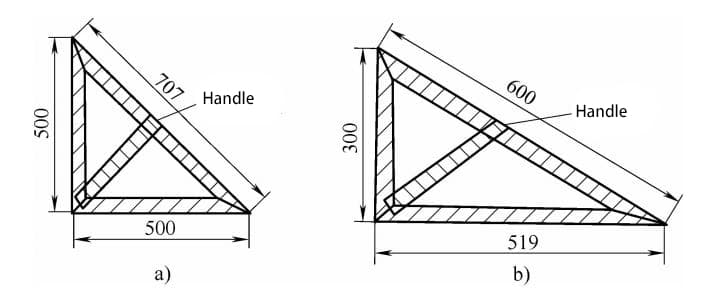

(3)Треугольная шкала

Треугольные весы состоят из двух прямоугольных треугольников (см. рис. 1-51). У одного треугольника оба непрямых угла равны 45°, а у другого - 60° и 30°.

a) Угол 45°

б) Угол 60° и угол 30°

Треугольные весы обычно изготавливаются из твердых, недеформируемых деревянных планок, скрепленных между собой. При совместном использовании две треугольные шкалы могут создавать множество углов с шагом 15°, например 15°, 30°, 45°, 60°, 75°, 90° и так далее.

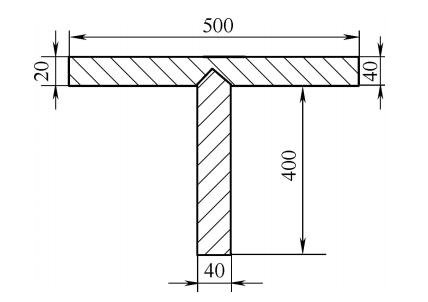

(4)Т-квадрат

Он используется для проведения вертикальных линий или для размещения деталей на плоских досках. Т-образные квадраты обычно изготавливаются путем склеивания твердых, нераскалывающихся и недеформирующихся деревянных планок (см. рис. 1-52).

(5) Пробивка образцов

Обычно их выковывают из высокоуглеродистой стали или делают из отбракованной инструментальной стали. Их можно использовать для разметки на стали или для определения центра при сверлении, чтобы избежать эксцентриситета. При использовании образцового пуансона его следует выравнивать по вертикали относительно стальной пластины.

Захватите верхние 2/3 пуансона левой рукой, обнажив ударную часть в верхней части пуансона, и нанесите удар молотком по верхней части пуансона, используя правую руку (см. рис. 1-53).

(6) Меловая линия

Ее часто наматывают вместе с хлопковой тонкой леской на катушку для меловой лески и используют для нанесения длинных линий на крупные детали. При использовании меловой линии требуется совместная работа двух человек: один держит меловую линию натянутой, а другой тянет и защелкивает натянутую меловую линию, полагаясь на инерцию падения меловой линии для нанесения разметки на стальную пластину.

(7)Молот

Молоток, используемый для раскладки и резки, обычно меньше, около 0,4 фунта (1 фунт = 0,454 кг), и может использоваться в сочетании с чертилкой, пробойником или небольшим зубилом для разметки.

(8) Инструмент для черчения

Белый минеральный материал, обработанный в длинную, тонкую форму, используемую в основном для рисования линий.

3. Режущие инструменты

Черновой материал после раскладки, резки и разметки разделяется в соответствии с шаблоном, а инструменты, используемые для этого процесса, классифицируются как режущие инструменты. К режущим инструментам относятся ножницы, ручные пилы, стамески, газовая сварка и беззубые пилы.

(1) Ножницы

К ним относятся консервные ножи, ножницы и ножницы для ткани.

1) Ножницы для консервов:

Они бывают двух видов - прямые и изогнутые, изготовленные из высокоуглеродистой стали, различных типов и размеров. Они специально используются для резки тонкого листового металла. Прямые ножницы предназначены для резки прямых линий, а изогнутые - для резки дуг или кривых. Обычно они режут стальные листы толщиной от 0,5 до 1 мм, а также могут резать более мягкие металлы таких как медь или алюминий, менее 1,5 мм.

При использовании раскрытие ножниц должно быть соответствующим, две кромки должны располагаться близко друг к другу, а режущая кромка должна быть перпендикулярна листовому металлу. Угол раскрытия ножниц должен быть в пределах 15°, так как превышение 15° приводит к скольжению из-за уменьшения трения между кромкой ножниц и металлическим листом.

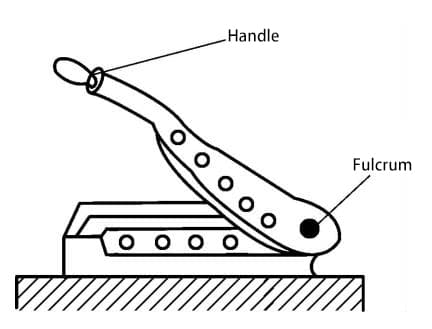

2) Ножницы:

Как показано на рис. 1-54, ножницы могут выполнять только прямые резы. Поскольку точка опоры находится на конце, они могут резать более толстые стальные листы, обычно достигающие 1,5-2,5 мм для листов из низкоуглеродистой стали.

3) Ножницы для ткани:

Они используются для вырезания шаблонов при раскладке материалов, таких как желтый картон, масляная ткань, тонкие железные листы и так далее.

(2) Ручная пила

Ручная пила состоит из пильного полотна и пильной рамы. По длине ручные пилы делятся на фиксированные и регулируемые. В регулируемые пилы можно устанавливать пильные полотна разной длины. Пильные полотна обычно изготавливаются из углеродистой инструментальной стали, а также могут быть изготовлены из легированной стали, но они требуют термической обработки.

Характеристики пильного диска определяются расстоянием между крепежными отверстиями на его двух концах. Чем больше зубьев в пределах 25 мм, тем мельче зубья пилы; и наоборот, чем меньше зубьев в пределах 25 мм, тем грубее зубья пилы. Пильные диски с крупными зубьями подходят для резки мягких металлов, а пильные диски с мелкими зубьями - для резки твердых металлов.

В реальной работе пиление предполагает сильное нажатие на пилу, поэтому при установке пильного диска на пильную раму зубья пилы должны быть направлены вперед.

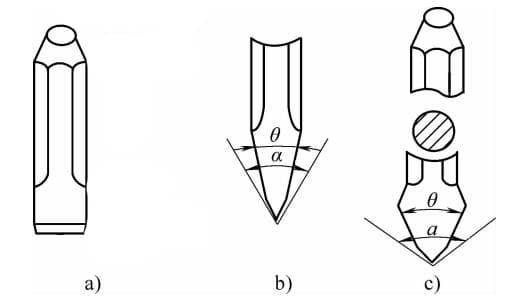

(3) Зубило

Зубило - это режущий инструмент, изготовленный из кованой углеродистой инструментальной стали и прошедший термическую обработку, с клиновидной режущей кромкой, по которой наносятся удары молотком.

Долото состоит из трех частей: головки долота, корпуса долота и кромки долота (см. рис. 1-55). Головка зубила имеет выпуклую верхнюю поверхность, которая сужается от мелкой к крупной по направлению к корпусу зубила, переходя в коническую форму. Ее особенность заключается в том, что точка удара молотка непосредственно совпадает с центром кромки зубила, что снижает вероятность отклонения при ударе и обеспечивает плавное долбление без повреждения кромки зубила.

Длина корпуса долота определяется требованиями к обработке и размером руки рабочего. Корпус долота часто делают восьмиугольным, чтобы предотвратить вращение долота во время работы.

Кромка долота, или режущая кромка, состоит из двух режущих поверхностей, образующих клин, а угол между ними называется углом клина, обозначаемым как угол "a".

Величина угла клина напрямую влияет на качество долбления заготовки. Меньший угол клина требует меньше усилий для долбления, но если он слишком мал, режущая кромка становится слабой и склонной к повреждениям.

И наоборот, если угол клина слишком велик, для долбления требуется больше усилий, а поверхность реза не получается гладкой. Величина угла клина должна определяться в зависимости от материала, по которому производится долбление; для более мягких материалов можно использовать меньший угол клина, а для более твердых - больший.

В процессе эксплуатации кромка стамески может затупиться, а на головке стамески могут образоваться заусенцы или завальцованные кромки, требующие внимания. В таких случаях производится шлифовка на шлифовальном круге, чтобы обеспечить соответствие режущей кромки и головки требованиям эксплуатации. В зависимости от требований к работе зубила бывают разных видов: плоские, заостренные и желобчатые.

a) Структура стамесок b) Плоская стамеска c) Острая стамеска

(4) Газовая резка

В основном используется для резки железных листов толщиной более 3 мм, резка осуществляется по линии реза. Сайт Скорость резки зависит от толщины пластины; он может быть быстрее для тонких пластин и медленнее для толстых.

4. Формовка листового металла

После разметки, резки и обрезки заготовки или детали, подлежащей ремонту, следующим этапом процесса является придание формы и формовка, которая включает в себя сплющивание, сгибание, складывание, закрытие, соединение, позиционирование, вырезание, клепку или сварку заготовки. Инструменты, используемые в этих процессах, относятся к категории инструментов для формовки листового металла.

Существует множество видов инструментов для формовки листового металла, включая плоскогубцы, гаечные ключи, молотки, напильники, отвертки, наковальни, плоские прутки, квадратные прутки, круглые прутки, писцы, хромированное железо, паяльные лампы, киянки, пуансоны, вильчатые рычаги и расширители.

(1) Плоскогубцы

Плоскогубцы бывают разных видов: кусачки, плоскогубцы, игольчатые, утконосы, ручные тиски, машинные тиски, настольные тиски и плоскогубцы для труб, а также для захвата и фиксации различных мелких заготовок или отдельных деталей.

1) Плоскогубцы для резки проволоки, плоскогубцы с плоским носом, плоскогубцы с иголкой и утконосы - все это плоскогубцы с одноручным захватом. Кусачки используются для зажима мелких деталей и резки различных металлических проводов. Иглогубцы подходят для узких и неглубоких мест, а плоскогубцы - для вытянутых щелей.

2) Ручные тиски и машинные тиски - это небольшие инструменты для захвата. Ручные тиски - это портативные настольные тиски, которые используются для зажима небольших заготовок и тонкого листового металла, в основном для обработки напильником, придания формы и сверления. Их удобно переносить и использовать, они не ограничены условиями или местом расположения, а их технические характеристики определяются шириной губок, обычно около 45 мм.

Машинные тиски крепятся к верстаку и используются для зажима средних и небольших плоских заготовок, в основном для обработки напильником и придания формы. Основание машинных тисков имеет четыре винта, которыми они крепятся к верстаку.

3) Тиски - это относительно крупные инструменты для захвата, закрепляемые на верстаке. Они состоят из основания, корпуса и губок. Круглое основание тисков крепится к верстаку тремя болтами.

Основание имеет поворотный стол, соединенный с корпусом клещей. Корпус плоскогубцев может вращаться на 360° под действием поворотного стола, а для фиксации корпуса плоскогубцев на месте предусмотрены два болта. Корпус клещей состоит из двух противоположных губок. В центре корпуса плоскогубцев находится винт трапециевидной формы, который регулирует расстояние между губками для позиционирования.

Технические характеристики тисков определяются шириной губок. Существует множество типов тисков. Для обработки листового металла обычно используются тиски с размерами 6 и 10 дюймов, что означает ширину губок 150 и 250 мм соответственно. Настольные тиски используются для захвата заготовок для резки, обработки напильником, ремонта и придания формы.

Использование и обслуживание настольных и станочных тисков:

① При использовании настольных и станочных тисков, закрепленных на верстаке с помощью болтов, заготовку не следует зажимать слишком слабо или слишком туго. Если поверхность заготовки гладкая и ровная, можно использовать лист чистой меди для накладки на губки, чтобы предотвратить повреждение поверхности заготовки.

② В губки и подвижные части тисков не должно попадать масло.

③ Не ударяйте молотком по движущимся частям.

④ При зажатии тяжелых заготовок под них можно подложить деревянные бруски, чтобы предотвратить их падение и травмирование.

⑤ Следите за чистотой тисков и часто смазывайте подвижные части смазочным маслом.

4) Трубный ключ - это зажимной инструмент из литой стали, состоящий из губок и рукоятки, используемый в основном для зажима цилиндрических и конических деталей.

Губки трубного ключа имеют ряд зубьев на верхнем и нижнем концах губок, которые служат для захвата цилиндрических заготовок. Верхний конец губок трубного ключа соединен с рукояткой, а на верхнем конце рукоятки имеется подвижная шестерня, расположенная внутри зубчатой рамы.

Нижний конец губок представляет собой регулируемую губку, соединенную с вертикальной стойкой, которая входит в зацепление с подвижной шестерней внутри зубчатой рамы, позволяя губкам губок на нижнем конце перемещаться вверх и вниз.

Рукоятка используется для приложения внешнего усилия, облегчая зажим или переворачивание цилиндрических заготовок для фиксации или демонтажа соединений трубчатых компонентов.

(2) Гаечный ключ

Гаечные ключи - это обычные инструменты, используемые для затягивания или ослабления болтов. К распространенным типам относятся разводные, гаечные, торцевые и торцевые ключи.

Регулируемые ключи, гаечные ключи и торцевые ключи поставляются в наборах и имеют как метрические, так и стандартные (имперские) единицы измерения. Типичный набор разводных ключей состоит из восьми предметов с размерами от 5,5 до 27 мм. Наборы гаечных ключей состоят из семи предметов с размерами от 5,5 до 24 мм, а наборы торцевых ключей - из 24 предметов, состоящих из торцевых головок, рукояток и трещоток, с размерами от 8 до 32 мм.

Технические характеристики разводных ключей указывают на общую длину ключа. Обычные размеры варьируются от 100 мм до 500 мм, что эквивалентно от 4 до 20 дюймов, и доступны в размерах 4, 6, 8, 10, 12, 14, 16 и 20 дюймов.

Использование и обслуживание гаечных ключей:

1) Выбранный гаечный ключ должен соответствовать размеру гайки и не должен быть ослаблен, чтобы избежать проскальзывания и травм.

2) При использовании разводного ключа убедитесь, что губки отрегулированы в соответствии с размером гайки.

3) При использовании гаечного ключа прикладывайте усилие в основном к корпусу ключа, держа его перпендикулярно центральной линии болта, чтобы обеспечить безопасность.

4) При использовании гаечного ключа применяйте тянущее, а не толкающее усилие. Если необходимо надавить, прикладывайте усилие ладонью постепенно, чтобы избежать травм при внезапном ослаблении болта.

5) Не добавляйте к гаечному ключу трубу для увеличения усилия и никогда не прилагайте усилие с помощью нескольких человек, так как это может привести к повреждению ключа (за исключением ключей, рассчитанных на дополнительное усилие).

6) Не ударяйте по рукоятке молотком и не используйте гаечный ключ в качестве молотка.

7) Большой 20-дюймовый разводной ключ также можно использовать в качестве струбцины для выпрямления и восстановления погнутых металлических пластин.

(3) Молоток

Существует множество типов и видов молотков, используемых операторами листообработки, включая молотки для листового металла, плоские молотки, метательные молотки, квадратные молотки, железные молотки, деревянные молотки и резиновые молотки. Различные молотки следует выбирать в зависимости от специфики обрабатываемых деталей.

Молотки можно разделить на два типа по свойствам материала: молотки с мягкой головкой и молотки с твердой головкой. Молотки с мягкой головкой обычно изготавливаются из меди, свинца, твердых пород дерева, кожи или резины и в основном используются для обработки заготовок из мягких металлов или различных узлов. Молотки с твердой головкой чаще всего изготавливаются из углеродистой стали.

Оба конца головки молота подвергаются соответствующей термической обработке. Головки молотков бывают трех форм: круглые, квадратные и плоские. Рукоятка молотка изготовлена из твердой и прочной древесины, с эллиптическим сечением у рукоятки, чтобы облегчить направление головки молотка и предотвратить вращение рукоятки при замахе молотка.

Использование и обслуживание молотков:

1) Молотки весом более 2 кг считаются большими, а весом менее 2 кг - малыми. При использовании большого молота правая рука располагается впереди, а левая - позади, плотно обхватывая рукоятку, ноги расставлены в восьмерку, левая нога шагает вперед или на полшага вперед.

При использовании небольшого молотка правая рука обхватывает рукоятку с соответствующим захватом, чтобы не прилагать чрезмерных усилий в любом направлении.

2) Перед использованием проверьте, надежно ли закреплена головка молотка, лучше всего использовать клин, чтобы прочно закрепить головку молотка на рукоятке.

3) Не используйте молоток жирными руками, чтобы он не выскользнул и не нанес травму.

4) Если головка или верхняя часть молотка замаслена или имеет вмятины, не используйте его, чтобы не повредить обрабатываемую поверхность.

5) После использования молотка его следует правильно хранить, чтобы предотвратить поломку или повреждение рукоятки.

(4)Файл

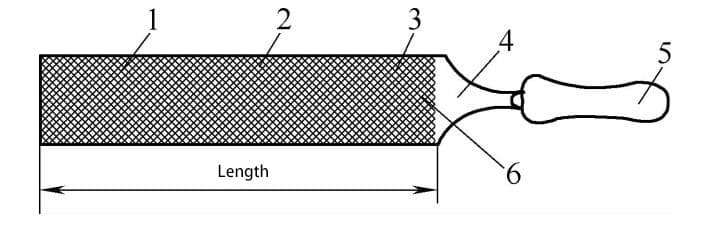

Напильник - это тип режущего инструмента, используемый в основном для удаления излишков металла с поверхности заготовок и относящийся к точным видам обработки.

1) Создание файла: Напильник состоит из корпуса и рукоятки (см. рис. 1-56). Корпус напильника имеет зубья для опиливания и служит рабочей частью, а ручка напильника служит для захвата. Рукоятка обычно изготавливается из дерева. Длина напильника - это длина его корпуса, и он бывает разных размеров.

2) Типы и использование файлов:

По размеру зубьев напильники можно разделить на грубые, мелкие и сверхмелкие (так называемые гладкие напильники). Размер зубьев напильника зависит от количества зубьев напильника на 10 мм, при этом большее количество зубьев напильника приводит к меньшему размеру зубьев напильника. Зубья напильника также делятся на однозубые и двухзубые.

Зубья напильника с одинарной насечкой прямые и образуют угол 70°-80° с кромкой напильника. Используются для опиливания мягких металлов или поверхностей, требующих относительно гладкой обработки. Зубья напильника с двойной насечкой переплетаются, при этом зубья напильника, срезанные первыми, называются нижними, а те, что срезаны позже, - поверхностными.

Зубья поверхностной нарезки образуют с кромкой напильника угол 65° или 72°, а зубья нижней нарезки образуют с кромкой напильника угол 45° или 52°. Расстояние между нижними зубьями больше, чем между поверхностными.

1-Насечка 2-Поверхность насадки 3-Насечка на дне 4-Корпус насадки 5-Ручка насадки 6-Ручка

По форме поперечного сечения напильники можно разделить на обычные (в том числе плоские с параллельными гранями, конические плоские, квадратные, круглые, полукруглые, треугольные и т.д.) и специальные (в том числе ножевые, ромбические, плоские треугольные, эллиптические, круглопузые и т.д.).

Финишные напильники, также известные как игольчатые или швейцарские напильники, используются для точной обработки. Каждый набор напильников имеет различные формы, например, наборы из пяти частей, наборы из семи частей, наборы из десяти частей, наборы из двенадцати частей и так далее.

Использование различных файлов перечислено в таблице 1-8.

Таблица 1-8: Использование различных файлов

| Типы файлов | Используется |

| Плоский файл | Напильники для плоских поверхностей, внешних цилиндрических поверхностей и выпуклых криволинейных поверхностей |

| Квадратный файл | Напильники для квадратных отверстий, прямоугольных отверстий и узких плоских поверхностей |

| Круглый файл | Напильники для круглых отверстий, вогнутых криволинейных поверхностей малого радиуса и эллиптических поверхностей |

| Полукруглый напильник | Напильники для вогнутых криволинейных и плоских поверхностей |

| Треугольный напильник | Напильники для обработки внутренних углов, треугольных отверстий и плоских поверхностей |

| Напильник для ножей | Напильники для внутренних углов, узких пазов и клиновидных пазов Напильники для квадратных отверстий, треугольных отверстий, прямоугольных отверстий и внутренних плоских поверхностей |

| Эллиптический файл | Обработать внутренние и внешние вогнутые поверхности, закруглить края и вогнутые углы эллиптических отверстий |

| Ромбический файл | Напильник для зубьев шестерен, звездочки, и цепные колеса |

| Круглый напильник для живота | Снимайте толстые слои металла (самым грубым напильником). |

3) Выбор и правила использования напильников: Выбор напильника зависит от формы заготовки, а выбор марки напильника - от припуска на обработку, требований к точности и свойств материала заготовки. Грубые напильники можно использовать для обработки мягких металлов с большими припусками на обработку, низкими требованиями к точности и низкой шероховатостью поверхности.

И наоборот, тонкие напильники используются в противоположных сценариях. Новые напильники более острые и подходят для обработки мягких металлов, а старые - наоборот. Правильное использование напильников может продлить срок их службы. Поэтому следует избегать использования новых напильников для обработки твердых металлов, отливок с твердыми частицами кожи или песка, а также поковок.

Перед обработкой полуострым или старым напильником их следует отшлифовать шлифовальным кругом. Напильники следует использовать с одной стороны, и только когда эта сторона затупится или когда потребуются острые зубья напильника, следует использовать другую сторону. Не прикасайтесь рукой к свежеопиленной поверхности, чтобы избежать соскальзывания во время опиливания.

(5) Отвертка

Отвертка, также известная как шуруповерт или отвертка, - это инструмент, используемый для закручивания или откручивания винтов. В зависимости от формы и особенностей использования существует два распространенных типа:

1) Плоские отвертки, как правило, имеют плоское лезвие, а их характеристики определяются общей длиной, которая варьируется от 150 до 300 мм. Ширина и толщина головки отвертки пропорциональны длине рукоятки.

2) Крестообразные отвертки имеют крестообразную головку и подходят для винтов Phillips, характеризуясь тем, что они реже выскальзывают из шлица винта. Они бывают четырех размеров, от 1 до 4.

3) Советы по использованию и обслуживанию шуруповертов:

При использовании следите за тем, чтобы лезвие было вертикально вставлено в винтовой паз, и не прилагайте чрезмерных усилий.

Возьмитесь за рукоятку правой рукой, а левой держите ее перпендикулярно винту.

Категорически запрещается использовать отвертку, если лезвие не совпадает со шлицем винта.

Рукоятка отвертки и руки оператора должны быть очищены от масла, чтобы предотвратить скольжение во время работы.

Отвертки не должны заменять отбойные бруски, перфораторы или зубила.

(6) Отдых на траверсе

Его основная функция - сплющивание заготовок, и он изготавливается из среднеуглеродистой стали. В зависимости от требований к заготовке он может быть выполнен в различных вариантах, таких как траверса с плоской подложкой и траверса с дугообразной верхней иглой. При ремонте тонких листов траверса устанавливается с противоположной стороны, чтобы противостоять силе удара молотком.

В зависимости от конкретных потребностей во время ремонта выбираются различные траверсы. Для больших участков выступов или вмятин используется траверса с плоской подложкой, а для небольших деформаций (например, небольших выступов) - траверса с верхней иглой (см. Рисунок 1-57).

a) Плоская наковальня b) Заостренная наковальня

1 - поверхность заготовки 2 - рукоятка

Наковальни должны быть чистыми, гладкими, без масляных пятен, вмятин и неровностей. После использования их следует хранить надлежащим образом, не бросать и не класть бессистемно во избежание повреждений.

(7)Плоский

Поверхностная плита, также известная как поверхностная платформа, чаще всего изготавливается из чугуна с усиливающими ребрами на задней стороне для повышения прочности. Толщина варьируется; небольшие плиты обычно имеют толщину 50-80 мм, в то время как толщина больших плит варьируется в пределах 200-300 мм. Основная функция поверхностной плиты - обеспечить плоскую и прямую поверхность для листового металла.

Единой спецификации площади поверхностной плиты не существует, но распространенные размеры включают 600 мм×1000 мм, 800 мм×1200 мм и 1500 мм×3000 мм.

Использование и уход за поверхностной плитой:

1.Для удобства работы поверхностная плита должна быть надежно закреплена на подставке, расположенной на соответствующей высоте. Подставка в основном изготовлена из дерева и служит для гашения вибраций.

2.Поверхность пластины должна быть чистой и гладкой. Ее нельзя подвергать случайным ударам молотком или использовать для электрической или газовой сварки, чтобы не повредить поверхность.

(8)Квадратный и круглый пруток

Квадратный пруток, обычно называемый "квадратной трубой", - это стальной пруток длиной около 2 метров с поперечным сечением 20 мм × 50 мм. Он в основном используется для сгибания, складывания и откусывания тонкого листового металла. Один конец квадратного прутка заужен, чтобы облегчить работу с тонким листовым металлом. Если квадратный прут недоступен, вместо него можно использовать небольшой железный рельс.

Четыре угла квадратного бруска должны быть целыми и не поврежденными. После использования его не следует бросать, чтобы не повредить четыре угла квадратного бруска.

Круглый пруток, изготовленный из низкоуглеродистой или среднеуглеродистой стали, представляет собой круглый стальной стержень длиной около 1,5-2 метров и диаметром от 30 до 50 мм. В основном он используется для изготовления полых круглых деталей. Если круглый пруток недоступен, его можно заменить круглой железной трубой. При использовании с ней следует обращаться осторожно.

(9) Линейный гравировальный резец (см. рис. 1-58).

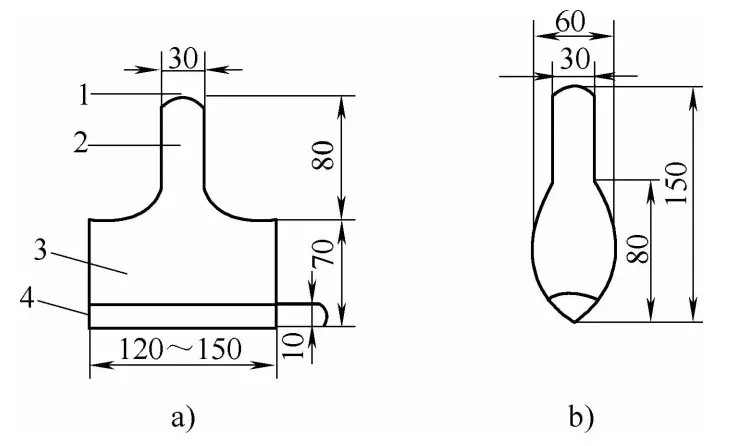

Линейный гравировальный резец, также известный как линейный гравировальный инструмент или инструмент для штамповки, - это плоский резец, изготовленный из листа высокомарганцевой углеродистой стали толщиной около 8-10 мм и вырезанный по форме. Он состоит из трех частей: кромки зубила, корпуса зубила и вершины зубила, но не имеет острой кромки. Его основная функция заключается в том, чтобы заставить листовой металл согнуться в острую линию.

Не существует фиксированной спецификации, но обычно выделяют два типа: стамески для прямых линий и стамески для изогнутых линий. Стамески для прямых линий имеют более длинные края и более короткие вершины для удобства использования и работы.

Стамески для изогнутых линий, наоборот, имеют более короткие кромки и заостренные и наклонные верхушки стамесок. При использовании линейного гравировального резца его следует выровнять по вертикали относительно линии на листе металла. Возьмитесь одной рукой за рукоятку стамески, а другой - за рукоятку молотка, а затем ударьте молотком по вершине стамески для линейной гравировки.

a) Прямое долото b) Изогнутое долото

1 - головка зубила 2 - рукоятка 3 - корпус зубила 4 - кромка зубила

Инструкции и меры предосторожности при работе с линейной стамеской:

1) Перед использованием проверьте кромку стамески на наличие дефектов и убедитесь, что она достаточно прямая. При необходимости отшлифуйте ее на шлифовальном круге и исправьте перед использованием.

2) При использовании край стамески должен быть перпендикулярен начерченной линии. Чтобы лист не треснул при ударе молотком, на обратную сторону обрабатываемого листа следует положить мягкий материал, например дерево или резину.

3) При использовании изогнутой стамески край стамески должен быть перпендикулярен кривой, нарисованной на листе, и забиваться постепенно с каждым ударом.

(10) Паяльник

Паяльник - это инструмент непрямого нагрева, накапливающий тепло после нагрева от источника тепла, который используется для расплавления припоя и нагрева паяных соединений. Материалом для изготовления паяльников служит чистая медь, которая имеет медленную скорость остывания и длительное время изоляции при нагревании, а также легко поддается лужению. Существует два типа паяльников: ручные паяльники с внешним нагревом и электрические паяльники, нагревающиеся от источника питания.

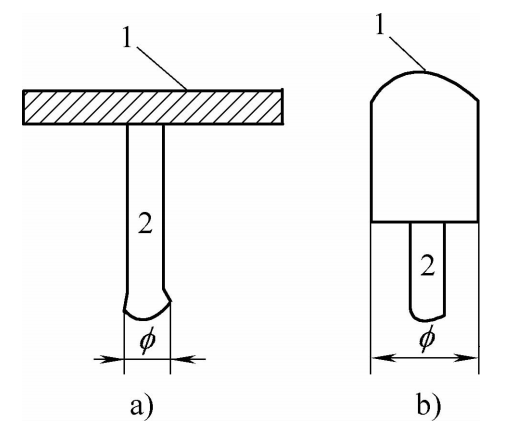

1) Ручные паяльники с внешним нагревом состоят из головки паяльника и ручки. По форме головки паяльники можно разделить на паяльники в форме молотка, остроконечные паяльники и конические паяльники.

Головка паяльника в форме молотка приклепана к ручке паяльника, а другой конец ручки оснащен деревянной рукояткой. Нижний конец головки паяльника представляет собой лезвие в виде прямолинейного зубила, которое является рабочим концом. Паяльник в форме молотка подходит для сварки длинных и прямых швов.

Остроконечный паяльник не имеет ручки и при работе удерживается плоскогубцами, что удобно для сварки утопленных деталей или узких мест.

Конический паяльник имеет фиксированную ручку и по применению схож с остроконечным паяльником.

Все три вышеперечисленных типа паяльников имеют внешний нагрев, а головки паяльников обычно представляют собой прямоугольные блоки. Для нагрева обычно используются оксиацетиленовые горелки, газосварочные горелки и печи.

2) Электрические паяльники относятся к типу с внутренним нагревом, и головка паяльника нагревается за счет тепла, выделяемого электрическим сопротивлением источника питания. Форма и размер электрических паяльников различны, их электрическая мощность также варьируется, как правило, в диапазоне от 40 до 500 Вт.

Все они работают от напряжения 220 В. При сварке электрических компонентов и мелких деталей используется паяльник с меньшей мощностью, а при сварке деталей среднего размера или длинных швов выбирается паяльник с большей мощностью. Паяльная головка электрического паяльника обычно представляет собой цилиндрический стержень из чистой меди.

(11)Паяльная лампа

Паяльная лампа - это закрытая металлическая емкость в форме горшка, наполненная бензином. Корпус в форме горшка оснащен цилиндром с ручным давлением и соплом, которые соединены с внутренней частью емкости.

При нажатии на баллон, находящийся под давлением, пары бензина внутри емкости расширяются, заставляя бензин течь по трубке сопла к форсунке. Бензин поджигается в сопле, и образующийся в результате сгорания газ используется для нагрева объекта. Паяльные лампы обычно используются в производство листового металла для нагрева паяемых деталей и насадок паяльника.

(12) Заключить сделку/принять решение

Большинство кромкообрезных станков изготавливаются из твердой и упругой древесины, а некоторые - из ДВП. Стандартный размер - 40 мм x 40 мм x 400 мм, и в основном они используются для прокатки и откусывания тонких металлических листов. При использовании следует избегать чрезмерных усилий, а после использования хранить в фиксированном месте, чтобы предотвратить повреждение от влаги, и не бросать и не ставить бессистемно во избежание повреждений.

(13) Крестообразный гаечный ключ

Крестовой ключ - это самодельный инструмент, используемый для ремонта деталей из листового металла. В основном он изготавливается из железных прутьев или труб, сваренных в нескольких формах, таких как F-образная, X-образная и H-образная. Его функция - скручивать и возвращать в исходное положение загнутые края деталей из листового металла.

Метод заключается в том, чтобы вставить вильчатую головку крестового ключа в согнутый край детали из листового металла, удерживая другой конец рукой, и приложить усилие в направлении, противоположном согнутому краю, пока он не выпрямится. Затем с помощью молотка и тележки исправьте положение детали.

(14)Expander

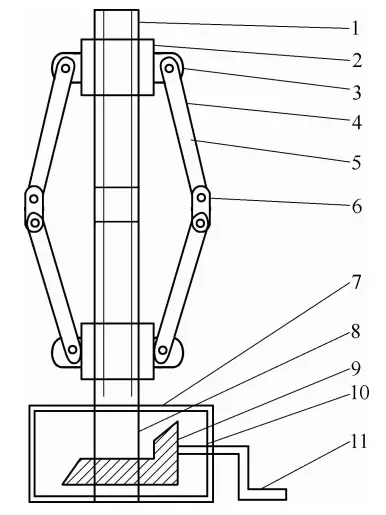

Расширитель - это ручной инструмент, используемый для восстановления разрушенных и деформированных деталей из листового металла. Его основная конструкция включает в себя коробку-основание, винт главного шпинделя, две гайки, четыре пластинчатые планки, две соединительные пластины и рукоятку (см. Рисунок 1-59).

1 - Винт шпинделя 2 - Гайка 3 - Ушко 4 - Отверстие для ушка 5 - Планка подвижной пластины 6 - Соединительная пластина 7 - Коробка основания 8 - Большая коническая шестерня 9 - Малая коническая шестерня

10 - Центральный вал малой конической шестерни 11 - Кривошип

В базовой коробке находятся большая и малая конические шестерни. Большая коническая шестерня закреплена на винте главного шпинделя, а малая коническая шестерня входит в зацепление с большой конической шестерней. Центральный вал малой конической шестерни соединен с рукояткой снаружи коробки. Зацепление малой и большой конических шестерен уменьшает необходимое усилие.

Главный винт шпинделя на внешней стороне коробки основания имеет реверсивную резьбу вверх и вниз, а посередине имеется небольшой участок без резьбы, разделяющий резьбу вверх и вниз.

На каждом конце винта главного шпинделя имеется гайка, и каждая гайка имеет ушко с отверстием для вала с каждой стороны. Четыре пластины разной длины соединены ушками с отверстиями для вала, а две боковые пластины соединены с соединительными пластинами, образуя переменную форму ромба.

Для ремонта поврежденных и деформированных деталей из листового металла вставьте винт главного шпинделя расширителя непосредственно в разрушенное и деформированное место, возьмитесь за рукоятку и поверните малую коническую шестерню, чтобы привести в движение большую коническую шестерню.

В результате гайки на винте основного шпинделя перемещаются к середине винта, а четыре ромбовидные пластины на гайках перемещаются в горизонтальном направлении, поддерживая разрушенную область и достигая желаемого эффекта ремонта.

Приведенное выше описание конструкции, работы, использования и мер предосторожности инструмента является лишь кратким введением и не является достаточно полным. Операторам необходимо обратиться к другим материалам для полного понимания. Многие инструменты также должны быть изготовлены оператором в соответствии с условиями работы и потребностями на месте, поскольку инструменты постоянно обновляются и совершенствуются.