Зубчатые передачи являются одним из важных компонентов механической трансмиссии. Благодаря точному передаточному числу, высокой передаче энергии, высокому КПД, компактной конструкции, высокой надежности и долговечности они широко используются. Ключевым моментом в обработке зубчатых колес является обработка зубьев. Поскольку обработка резанием позволяет достичь более высокой точности профиля зубьев и меньших значений шероховатости поверхности зубьев, в настоящее время она является основным методом обработки зубчатых колес.

I. Принципы обработки зубчатых колес

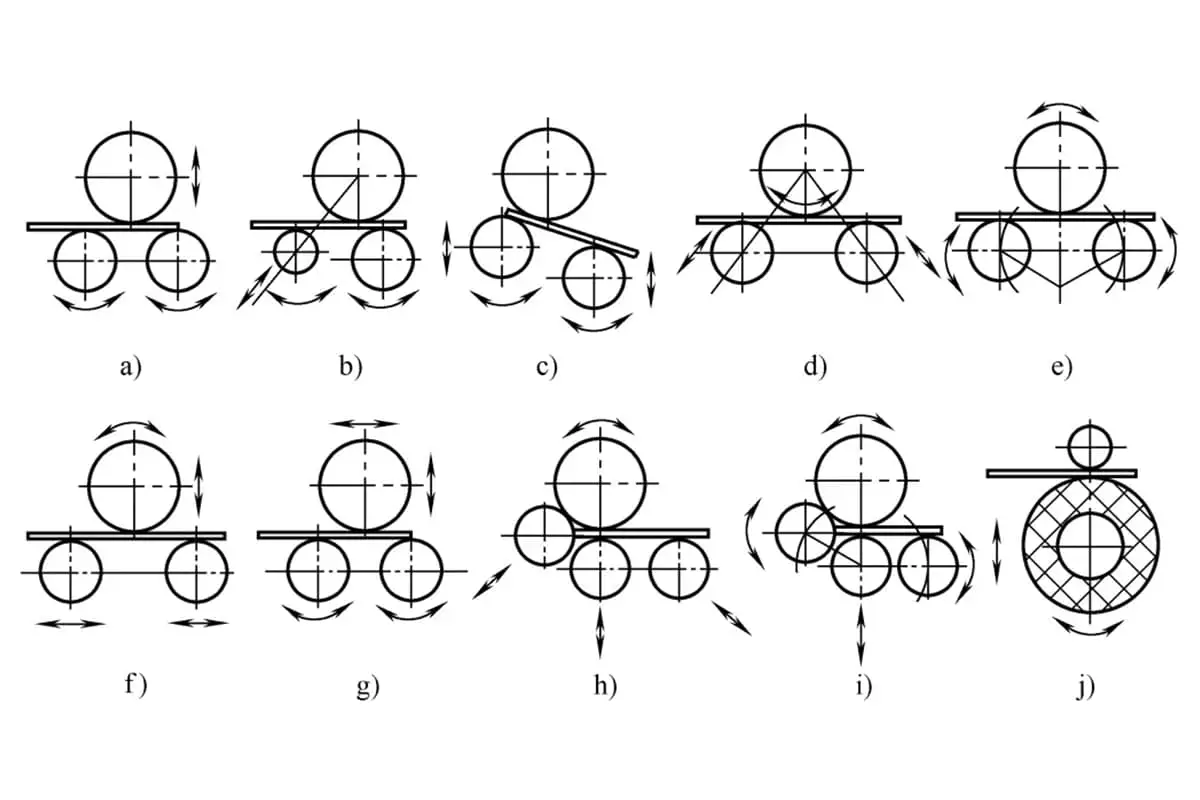

Существует множество методов обработки зубчатых колес резанием, но по принципу обработки они бывают двух типов: метод формообразования и метод генерации.

1. Метод формовки

При формообразующем методе обработки зубчатых колес для обработки профиля зубьев на заготовке используется фреза с формой лезвия, соответствующей поперечному сечению обрабатываемого паза зубчатого колеса. К этому типу формообразующих фрез обычно относятся фрезы с однозубым профилем и многозубые профильные зуборезные фрезы, зубострогальные фрезы и т.д.

Обычно используются однозубые профильные зубчатые фрезы: дисковые и пальцевые, как показано на рис. 1. Зубчатые фрезы дискового типа подходят для обработки прямых конических цилиндрических и косозубых цилиндрических зубчатых колес с модулем упругости менее 8 мм.

Зубчатые фрезы пальцевого типа подходят для обработки прямых конических цилиндрических передач, косозубых цилиндрических передач, особенно елочных передач, с модулем 8~40 мм. Преимущество этого метода заключается в том, что используемые инструменты и приспособления относительно просты, обрабатываются на обычном универсальном фрезерном станке, а стоимость производства низкая. Однако, поскольку профиль зуба шестерни является эвольвентным, для шестерен с одинаковым модулем, при разном количестве зубьев, их эвольвентные формы профиля зуба не одинаковы, что требует применения разных формообразующих фрез.

В реальном производстве каждый модуль обычно имеет только набор из 8 или 15 формообразующих фрез, каждая из которых подходит для обработки определенного диапазона чисел зубьев. Таким образом, обрабатываемый профиль зуба является приблизительным, поэтому точность обработки низкая, а вспомогательное время для фрезерования зубьев длительное, что приводит к снижению производительности. Поэтому использование однозубых профилеобразующих фрез подходит только для обработки зубчатых колес с точностью ниже 9-го класса в единичном, мелкосерийном производстве или при ремонтных работах, где точность не высока.

При использовании многозубых профилеобразующих фрез, таких как зуборезные валы или зуборезные шейверы, эвольвентная форма зуба фрезы может быть изготовлена в соответствии с точностью профиля зуба заготовки. В процессе обработки за один рабочий цикл станка можно изготовить один или несколько профилей зубьев шестерни, при этом точность и производительность будут достаточно высокими.

Но зуборезные станки и зубодолбежные станки - это специальные инструменты, имеющие сложную конструкцию, трудные в изготовлении и высокую стоимость. Каждый набор инструментов может обрабатывать шестерни только одного модуля и одного числа зубьев, а используемое оборудование также должно быть специализированным. Поэтому данный метод подходит только для массового производства.

2. Метод генерации

Метод генерации при обработке зубчатых колес основан на принципе зубчатого зацепления, то есть превращения одной из шестерен в зубчатой паре в инструмент, а другой - в заготовку, и принуждения инструмента и заготовки совершать строгое зацепляющее движение, тем самым вырезая профиль зубьев на заготовке, это движение называется генерацией движения. Например, процесс зубофрезерования эквивалентен процессу зацепления скрещенных пар косозубых шестерен, как показано на рис. 2.

a) Зубофрезерование

b) Формирование кривой профиля зуба

В зацепляющейся зубчатой паре одна косозубая шестерня имеет очень мало зубьев, и угол наклона спирали на ее делительной окружности также очень мал, поэтому она приобретает червячную форму. После обработки пазов, обратного долбления, закалки и шлифовки червяка он превращается в зубчатую втулку.

Когда вал-шестерня движется с заданным скорость резки и совершает вращательное движение с нарезаемой шестерней, эвольвентный профиль зуба постепенно вырезается на заготовке, очевидно, что этот профиль зуба охватывается рядом непрерывных положений профиля зуба варочной поверхности во время вращательного движения.

При обработке зубчатых колес по методу генерации форма режущей кромки инструмента не соответствует форме поперечного сечения обрабатываемого зубчатого паза, а эвольвентный профиль режущей кромки зависит только от количества зубьев самого инструмента и не связан с количеством зубьев обрабатываемой шестерни. Поэтому, если модуль и угол давления одинаковы, для обработки шестерен с разным числом зубьев требуется только один инструмент.

Кроме того, можно обрабатывать модифицированные шестерни, изменяя межосевое расстояние между инструментом и заготовкой. Точность и производительность обработки зубчатых колес методом генерации относительно высоки, однако для этого требуются специализированные станки и зуборезные инструменты. Как правило, структура специализированных зубообрабатывающих станков относительно сложная, с большим количеством передаточных механизмов и высокой стоимостью оборудования.

Существует множество методов обработки зубчатых колес по принципу генераторного метода, наиболее распространенными из которых являются зубофрезерование, профилирование, бритье, хонингование, шлифование и др. Хотя инструменты и станки, используемые в различных методах, отличаются, все они могут применяться для обработки высокоточных зубчатых колес в различных видах производства.

II. Методы и станки для обработки зубчатых колес

1. Зубофрезерование

Зубофрезерование - наиболее распространенный метод обработки зубчатых колес, отличающийся универсальностью, высокой производительностью и качеством обработки.

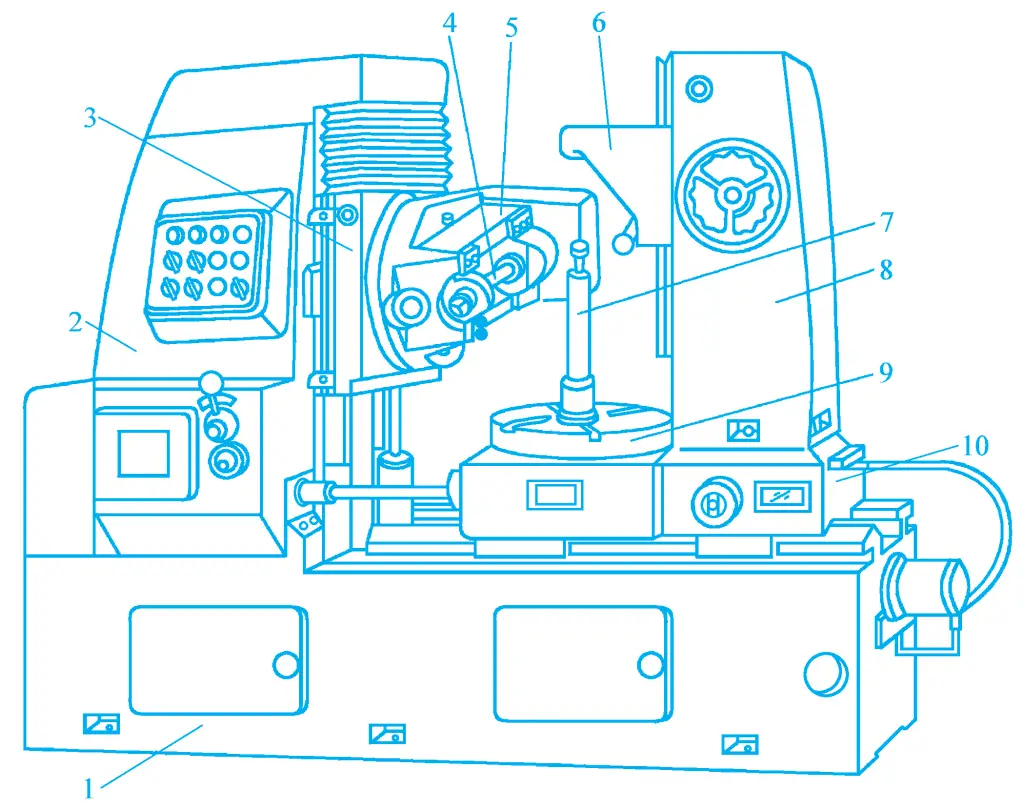

Зубофрезерный станок Y3150E - это универсальный зубофрезерный станок среднего размера, который в основном используется для обработки прямых и косозубых цилиндрических шестерен, а также может использовать метод ручной радиальной подачи для обработки червячных шестерен. На этом станке можно обрабатывать шестерни с максимальным диаметром 500 мм, максимальной шириной 250 мм, максимальным модулем 8 мм и минимальным количеством зубьев 5k (k - количество головок).

На рисунке 3 показан внешний вид зубофрезерного станка Y3150E, который состоит из основных компонентов: станины 1, колонны 2, ползуна 3, корпуса инструмента 5, задней колонны 8 и рабочего стола 9. Колонна 2 закреплена на станине 1, а инструментальный суппорт 3 приводит в движение корпус инструмента 5 для выполнения вертикальной подачи или быстрого перемещения вдоль направляющей колонны. Варочная поверхность установлена на инструментальной планке 4, приводимой во вращение шпинделем корпуса инструмента 5 в качестве главного движения.

1-Bed

2-колонна

Горка с 3 инструментами

Бар с 4 инструментами

Корпус с 5 инструментами

6-створчатый

7-шпиндель

8-Задняя колонка

9-рабочий стол

10-машинное седло

Корпус инструмента может вращаться вокруг своей горизонтальной оси для регулировки угла установки варочной панели. Заготовка зажимается на шпинделе 7 рабочего стола 9 или непосредственно зажимается на рабочем столе, вращаясь вместе с ним.

Рабочий стол и задняя стойка 8 установлены на седле станка 10, которое может перемещаться вдоль горизонтальной направляющей станины для регулировки радиального положения заготовки или ручного перемещения радиальной подачи. Кронштейн на задней стойке может поддерживать верхний конец шпинделя заготовки с центральным наконечником или втулкой вала для повышения устойчивости зубофрезерного станка.

(1) Обработка прямых цилиндрических зубчатых колес

При обработке зубчатых колес с помощью зуборезного станка по принципу генераторного метода необходимо строго соблюдать взаимосвязь движения между зуборезным станком и заготовкой. Поэтому рабочими движениями зубофрезерного станка при обработке прямых цилиндрических зубчатых колес являются:

1) Главное движение

Это вращательное движение варочной панели n 刀 (об/мин). Скорость вращения варочной поверхности зависит от разумной скорости резания v(м/мин) и диаметра варочной поверхности D 刀 (мм).

2) Генерирование движения

Это сложное движение, состоящее из вращательного движения варочной головки и вращательного движения заготовки, то есть движение зацепления между варочной головкой и заготовкой, и между ними должна быть точно соблюдена передаточная связь пары зацепляющихся шестерен. Если предположить, что число головок вала равно k, а число зубьев на заготовке - z, то за один оборот вала заготовка должна повернуться на k/z оборотов.

3) Осевое движение подачи

Это непрерывное движение варочной головки вдоль осевого направления заготовки, вырезающей профиль зуба по всей ширине заготовки. Передаточное отношение заключается в том, что за один оборот заготовки варочная поверхность подается в осевом направлении f(мм/r).

Помимо трех вышеперечисленных движений, необходимо также вручную регулировать глубину резания в радиальном направлении вдоль заготовки, чтобы вырезать всю высоту зуба.

(2) Обработка косозубых цилиндрических шестерен

Профиль зуба косозубых цилиндрических колес представляет собой косозубую линию, поэтому при зубофрезеровании косозубых цилиндрических колес, помимо основного движения, генераторного движения и движения осевой подачи, необходимых для обработки прямых цилиндрических колес, для формирования косозубой линии необходимо дополнительное движение заготовки при осевой подаче, причем оба движения должны поддерживать определенное соотношение, то есть при осевом движении заготовки она должна точно добавлять один оборот за один вывод L косозубой линии.

(3) Обработка червячных передач

Червячные передачи можно обрабатывать на зубофрезерном станке Y3150E методом радиальной подачи. Обработка червячных колес требует трех движений: главного движения, генераторного движения и движения радиальной подачи. Цепь передачи главного движения и генераторное движение полностью аналогичны тем, что используются при обработке прямых цилиндрических зубчатых колес, а движение радиальной подачи может быть выполнено только вручную. Модуль, количество головок и диаметр шага вала червячной передачи должны быть такими же, как у червяка.

При установке фрезы ось фрезы должна быть перпендикулярна оси обрабатываемой червячной передачи и располагаться в центральной плоскости червячной передачи. Когда червячная фреза постепенно врезается от вершины зуба до полной глубины зуба заготовки, остановите радиальную подачу, а заготовка продолжает оставаться в зацеплении с фрезами и нарезает несколько оборотов для коррекции профиля зуба.

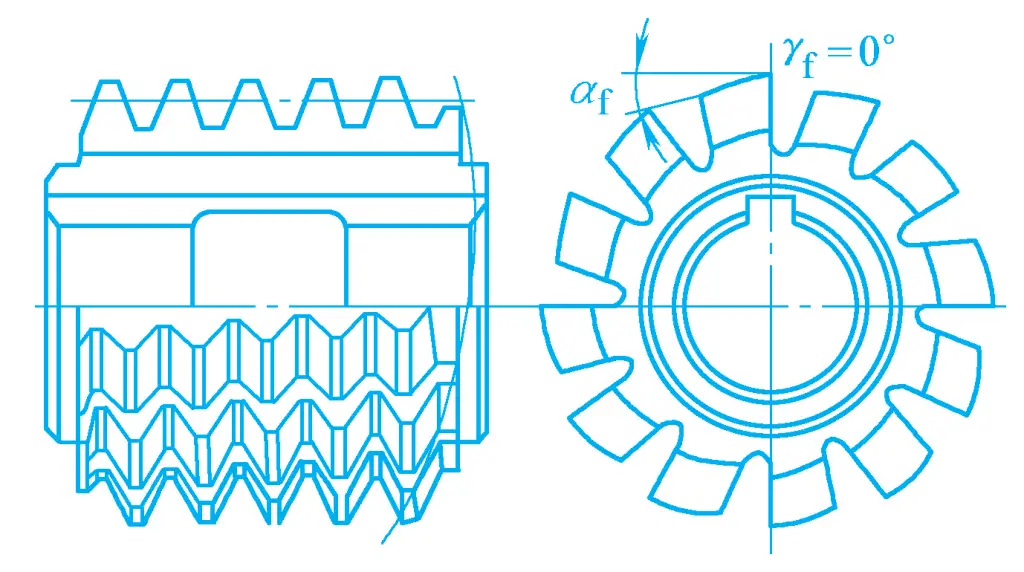

(4) Варочная панель

Зубчатая втулка представляет собой червячную фрезу с несколькими канавками, равномерно распределенными по окружности, перпендикулярно линии спирали червяка или параллельно оси втулки. После формирования профиля зуба и обтачивания задней части зуба для придания правильной формы и заднего угла, а затем закалки и шлифования передней части, получается зубчатая втулка, как показано на рисунке 4.

Зубчатый венец состоит из нескольких колец с режущими зубьями, каждый из которых имеет верхнее лезвие и два боковых лезвия слева и справа, как верхнее, так и боковые лезвия имеют определенный угол наклона назад. Два боковых лезвия фрезы распределены по винтовой поверхности, которая представляет собой основной червяк зуборезного станка.

Варочные панели делятся на классы точности AA, A, B, C. Примерная зависимость между классом точности варочной головки и классом точности обрабатываемой шестерни приведена в таблице 1, для справки при выборе варочной головки.

Таблица 1 Взаимосвязь между классами точности варочных поверхностей и классами точности зубчатых колес

| Класс точности варочной панели | AA | A | B | C |

| Класс точности зубчатых колес | 6~7 | 7~8 | 8~9 | 9~10 |

При выборе зубофрезерного станка модуль и угол профиля зуба должны соответствовать нормальному модулю и нормальному углу профиля зуба обрабатываемой шестерни, а класс точности должен соответствовать классу точности обрабатываемой шестерни.

(5) Зажим заготовки при зубофрезеровании

При обработке шестерен малого диаметра заготовка зажимается на оправке путем размещения внутреннего отверстия, а цилиндрический корпус на верхнем конце оправки опирается на верхний наконечник или втулку на кронштейне задней стойки для повышения жесткости зажима заготовки. При обработке шестерен большего диаметра их обычно зажимают с помощью основания и оправки с большей торцевой поверхностью, либо шестерня непосредственно зажимается на рабочем столе зубофрезерного станка.

(6) Характеристики зубофрезерных станков

Зубофрезерование широко распространено, и его основные характеристики отражены в следующих аспектах:

1) Хорошая приспособляемость

Так как зубофрезерование использует принцип генераторного метода, на одном станке можно обрабатывать шестерни с разным количеством зубьев, имеющих одинаковый модуль и угол профиля зуба, что значительно расширяет диапазон зубообработки.

2) Высокая производительность

Поскольку вал непрерывно вращается во время обработки, он выполняет непрерывное резание заготовки без холостых ходов, а многоголовочные валы могут использоваться для повышения эффективности чернового зубофрезерования.

3) Небольшая погрешность шага шестерни

При зубофрезеровании несколько зубьев фрезы участвуют в резании одновременно, и все пазы на заготовке вырезаются этими зубьями, что приводит к небольшой погрешности шага.

4) Шероховатая поверхность зубьев шестерен

При зубофрезеровании заготовка поворачивается на 1 зуб, а фреза - на 1/k оборотов (k - число головок фрез). Поскольку количество зубьев фрезы на окружности на зубофрезерном станке ограничено, полилиния профиля зубьев инструмента, образующая огибающую линию профиля зубьев заготовки, также очень ограничена и гораздо меньше, чем при зубофрезеровании, поэтому значение шероховатости поверхности профиля зубчатого колеса, обработанного зубофрезерованием, обычно больше, чем при зубофрезеровании.

5) В основном используется для обработки цилиндрических шестерен с прямыми зубьями, цилиндрических шестерен с косозубыми зубьями и червячных шестерен

Зубофрезерование не позволяет обрабатывать внутренние шестерни и шестерни с меньшими диаметрами в многоступенчатых узлах.

2. Формирование зубчатых колес

Зубофрезерование применяется в основном для обработки цилиндрических зубчатых колес с прямыми зубьями, особенно подходит для обработки внутренних зубчатых колес и зубчатых колес меньшего диаметра в многоступенчатых узлах, которые не могут быть обработаны зубофрезерованием.

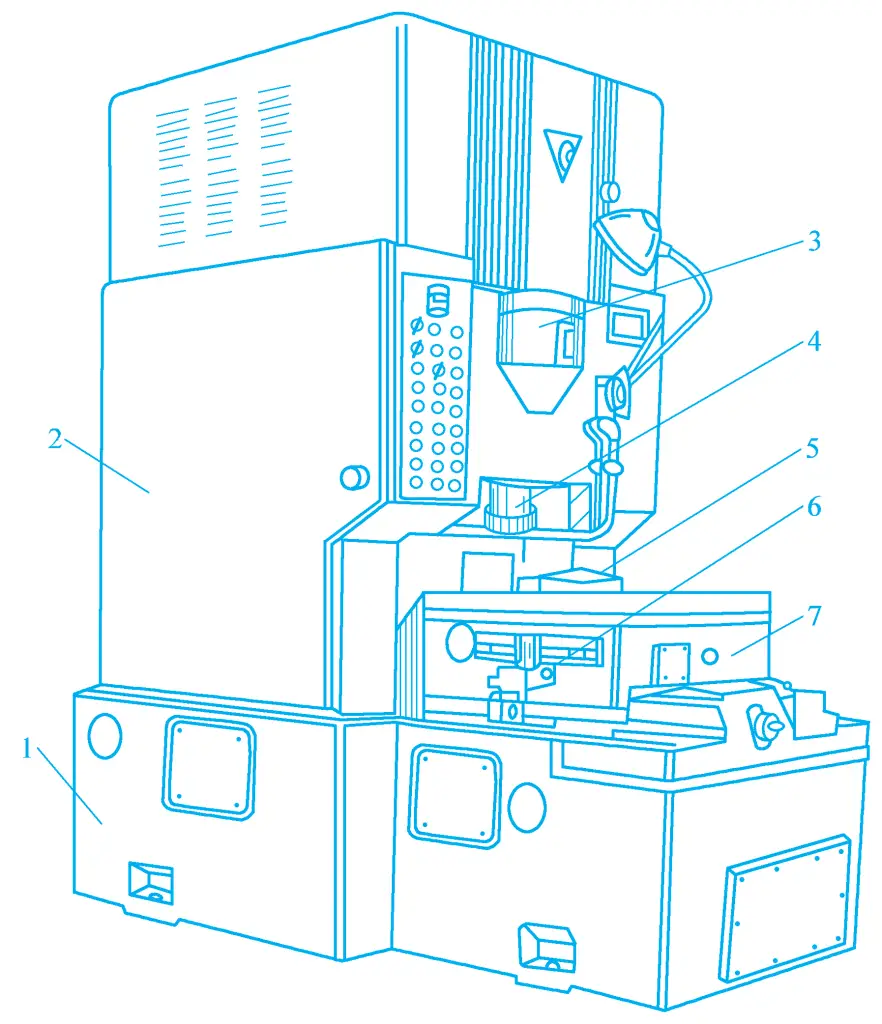

Внешний вид зубообрабатывающего станка типа Y5132 показан на рисунке 5. В основном он состоит из станины 1, колонны 2, инструментальной стойки 3, шпинделя 4, рабочего стола 5, седла 7 и других компонентов. Колонна закреплена на станине, фреза для формирования зубчатых колес установлена на шпинделе, заготовка зажата на рабочем столе, а седло может перемещаться в радиальном направлении вдоль направляющей станины для подачи заготовки для резки и быстрого приближения или удаления.

1-Bed

2-колонна

Пост с тремя инструментами

4-Главный шпиндель

5 - Верстак

6 Кронштейн стопорного блока

7-местное седло

(1) Движение зубчатой передачи

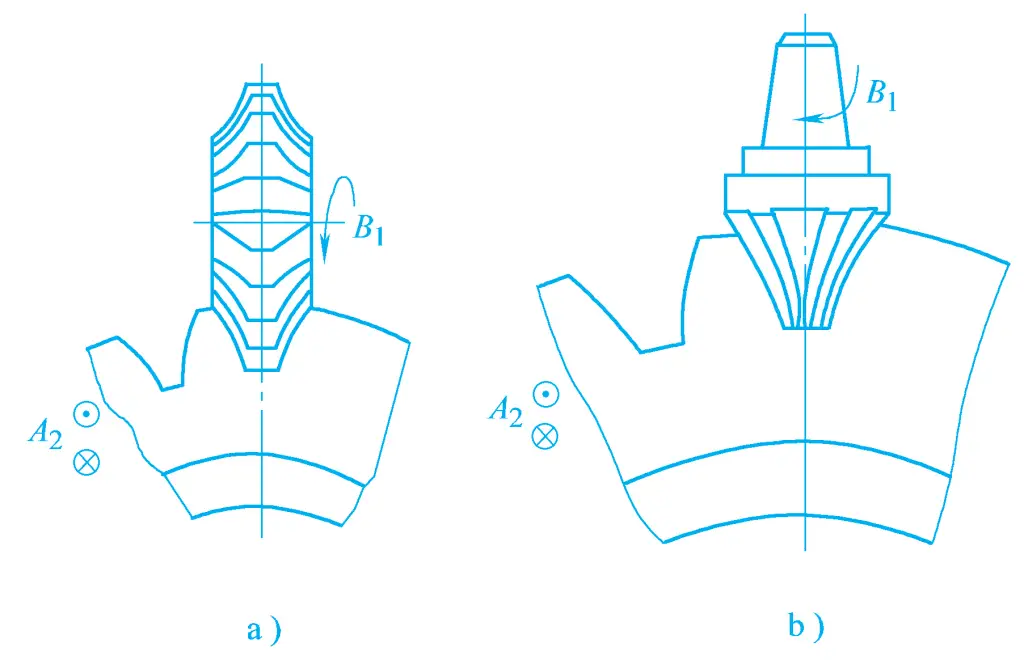

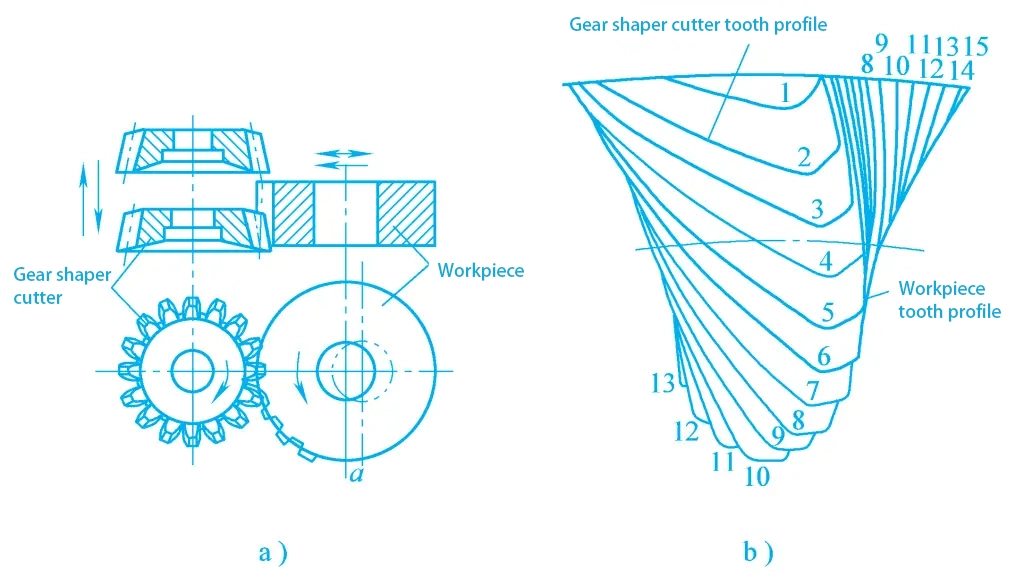

Формирование зубчатых колес основано на принципе метода генерации. Зуборезный станок представляет собой, по сути, шестерню, торцевая поверхность которой отшлифована под передним углом, а верхняя и боковые поверхности зубьев отшлифованы под задним углом, как показано на рисунке 6a. Во время обработки зубчатого колеса фреза и заготовка входят в зацепление без зазора, постепенно вырезая форму зуба на заготовке. Кривая профиля зуба образуется огибающей мгновенных положений режущей кромки при многократном резании зуборезной фрезой, как показано на рисунке 6b.

a) Формирование зубчатых колес

b) Формирование кривой профиля зуба

Движения, необходимые для обработки прямых конических цилиндрических зубчатых колес:

1) Главное движение

Основным движением при зубообработке является возвратно-поступательное линейное движение зубообрабатывающей фрезы вдоль осевого направления заготовки. Движение зуборезного станка вниз - это рабочий ход, а движение вверх - холостой ход. Главное движение выражается количеством возвратно-поступательных движений в минуту, т. е. возвратно-поступательных движений/мин.

2) Генерирование движения

При зубообработке фреза и заготовка должны находиться в зацеплении без зазоров, как пара цилиндрических шестерен. Когда фреза поворачивается на один зуб, заготовка также должна поворачиваться на один зуб. Вращательное движение в зацеплении между фрезой и заготовкой называется генераторным движением.

3) Круговое движение подачи

Круговая подача - это вращательное движение зуборезного станка вокруг собственной оси. Скорость вращения определяет скорость вращения заготовки, а также влияет на нагрузку резания зубообрабатывающей фрезы, качество поверхности заготовки, производительность обработки и срок службы зубообрабатывающей фрезы. Величина круговой подачи представляет собой длину дуги, поворачиваемой зуборезным станком по делительной окружности за каждый возвратно-поступательный ход, в единицах мм/за двойной ход.

4) Радиальное движение подачи

Во избежание повреждения инструмента и заготовки из-за чрезмерной нагрузки на режущий инструмент, заготовка должна постепенно подаваться радиально к зубообрабатывающей фрезе. Когда заготовка прорезается зуборезной фрезой на полную глубину, радиальная подача прекращается, и заготовка снова вращается для получения полного профиля зуба. Величина радиальной подачи представлена расстоянием радиальной подачи заготовки за каждый возвратно-поступательный ход зубообрабатывающей фрезы в единицах мм/за двойной ход.

Движение радиальной подачи в зубообрабатывающем станке Y5132 осуществляется за счет перемещения заготовки к зубообрабатывающей фрезе, приводимой в движение верстаком. Во время обработки верстак быстро перемещается на большее расстояние, чтобы приблизить заготовку к инструменту, а затем начинает радиальную подачу. После завершения обработки заготовки верстак быстро возвращается в исходное положение.

5) Движение втягивания инструмента

Когда фреза для формообразования зубьев движется вверх во время холостого хода, чтобы не поцарапать поверхность заготовки и уменьшить износ инструмента, между инструментом и заготовкой должен оставаться зазор около 0,5 мм. Перед тем как фреза для формирования зубчатых колес начнет рабочий ход вниз, она быстро возвращается в исходное положение, чтобы инструмент мог выполнить следующий рез. Это движение втягивания и возврата в исходное положение называется движением втягивания инструмента. В этом станке движение втягивания инструмента достигается за счет поворота инструментального шпинделя.

(2) Фреза для обработки зубчатых колес

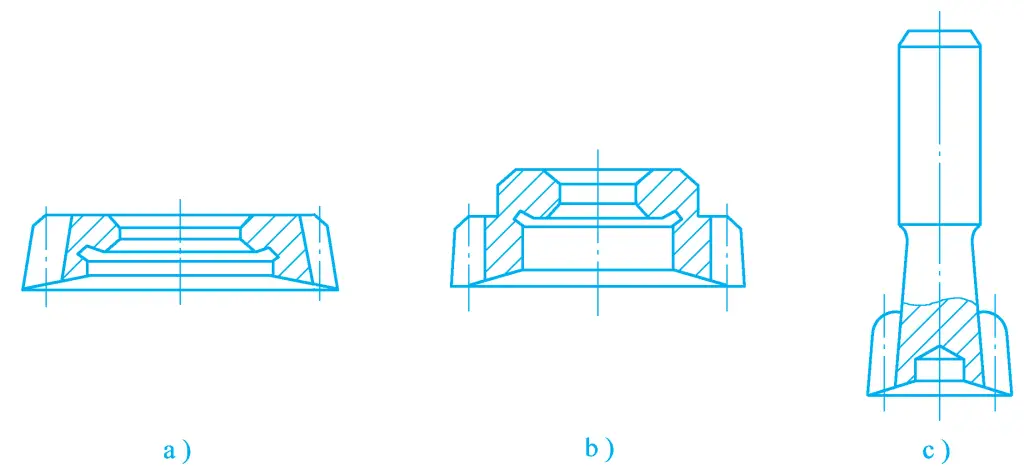

В основном существует три типа прямозубых зуборезных фрез, используемых для формообразования: дисковые прямозубые зуборезные фрезы, чашеобразные прямозубые зуборезные фрезы и фрезы с коническим хвостовиком прямозубые зуборезные фрезы, как показано на рисунке 7.

a) Дисковая прямозубая зуборезная фреза

b) Зуборезная фреза с прямыми зубьями чашеобразной формы

c) Фреза для обработки зубчатых колес с коническим хвостовиком и прямыми зубьями

Дисковая фреза для обработки прямозубых зубчатых колес имеет внутреннее отверстие и опорную торцевую поверхность и крепится к шпинделю станка с помощью гайки. В основном используется для обработки наружных зубчатых колес с прямыми зубьями и внутренних зубчатых колес с прямыми зубьями большого диаметра. Обычно используются четыре типа диаметров делительной окружности: 75 мм, 100 мм, 160 мм, 200 мм, подходит для обработки зубчатых колес с модулем 1~12 мм.

Зуборезные фрезы с прямыми зубьями чашеобразного типа в основном используются для обработки многозвенных зубчатых колес и зубчатых колес с выпуклыми заплечиками. Этот тип зуборезных фрез позиционируется по внутреннему отверстию, а зажимная гайка может быть размещена внутри корпуса фрезы. Обычно используемые диаметры делительной окружности также бывают четырех типов: 50 мм, 75 мм, 100 мм, 125 мм, подходящие для обработки зубчатых колес с модулем 1~8 мм.

Фреза для обработки прямозубых зубчатых колес с коническим хвостовиком представляет собой цельную конструкцию с коническим хвостовиком (хвостовиком Морзе) и соединяется со шпинделем станка специальным разъемом с внутренним коническим отверстием. В основном используется для обработки прямозубых внутренних зубчатых колес. Номинальный диаметр делительной окружности двух типов: 25 мм и 38 мм, подходит для обработки зубчатых колес с модулем 1~3.75 мм.

Как правило, существует три класса точности зуборезных фрез: AA, A и B, которые при нормальных условиях обработки используются для обработки зубчатых колес классов точности 6, 7 и 8 соответственно.

(3) Характеристики формирования зубчатых колес

1) Высокая точность профиля зуба

Зубья фрезы могут быть отшлифованы на высокоточном зубошлифовальном станке для получения точного эвольвентного профиля зуба, поэтому обработанный профиль зуба имеет высокую точность.

2) Полученное значение шероховатости поверхности профиля зуба относительно мало

При формировании зубчатого колеса фрезой непрерывно снимается стружка по всей длине колеса, в то время как при зубофрезеровании фреза каждый раз вырезает небольшой участок профиля зуба в направлении длины колеса, а вся длина зуба формируется прерывистым многократным резанием фрезой. Поэтому при зубообработке достигается меньшее значение шероховатости поверхности, чем при зубофрезеровании.

3) Способствует повышению точности профиля зуба и снижению величины шероховатости поверхности

При формообразовании зубчатых колес за счет уменьшения величины окружной подачи и увеличения количества ломаных линий, образующих эвольвентный профиль зуба, повышается точность профиля зуба и величина шероховатости поверхности. При зубофрезеровании эвольвента одного и того же профиля зуба заготовки огибается меньшим количеством ломаных линий, поэтому точность профиля зуба невысока, а значение шероховатости поверхности больше.

4) Изменение общей нормальной длины заготовки относительно велико

При зубообработке из-за наличия погрешностей шага самой фрезы, погрешностей установки фрезы и суммарных погрешностей шага червячного колеса, приводящего фрезу во вращение на зубообрабатывающем станке, возникает относительно большая угловая погрешность при вращении фрезы. Поэтому изменение общей нормальной длины зубчатых колес, обработанных методом зубофрезерования, больше, чем у зубчатых колес, обработанных методом зубофрезерования.

5) Низкая производительность

При зубофрезеровании, поскольку инструмент движется прямолинейно, увеличение скорости резания ограничено, и происходит холостой ход. Поэтому в общих условиях производительность зубообработки ниже, чем зубофрезерования.

6) Обработка косозубых шестерен очень неудобна, а червячные шестерни не поддаются обработке

Зубообрабатывающий станок очень неудобен для обработки косозубых цилиндрических зубчатых колес, что требует замены наклонных направляющих и длительного времени на вспомогательные работы. Кроме того, зубообрабатывающие станки не могут обрабатывать червячные передачи.

3. Другие методы обработки зубчатых колес

Для зубчатых колес с классом точности выше 6 часто сначала выполняется черновая обработка с использованием зубофрезерования или формообразования, а затем тонкая обработка поверхности зуба. При обработке закаленных поверхностей зубчатых колес после зубофрезерования или формообразования часто выполняется термообработка, а затем тонкая обработка поверхности зубьев. К распространенным методам тонкой обработки поверхностей зубьев относятся бритье, хонингование и шлифование.

(1) Бритье шестерен

Зубошлифовальные станки обычно используются для тонкой обработки профиля зубьев незакаленных цилиндрических шестерен, с высокой производительностью, и широко применяются в серийном производстве.

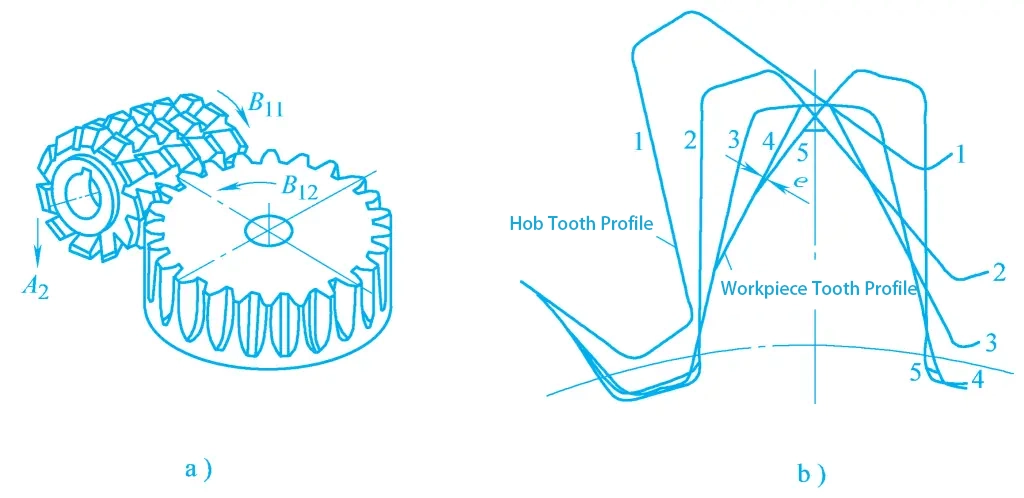

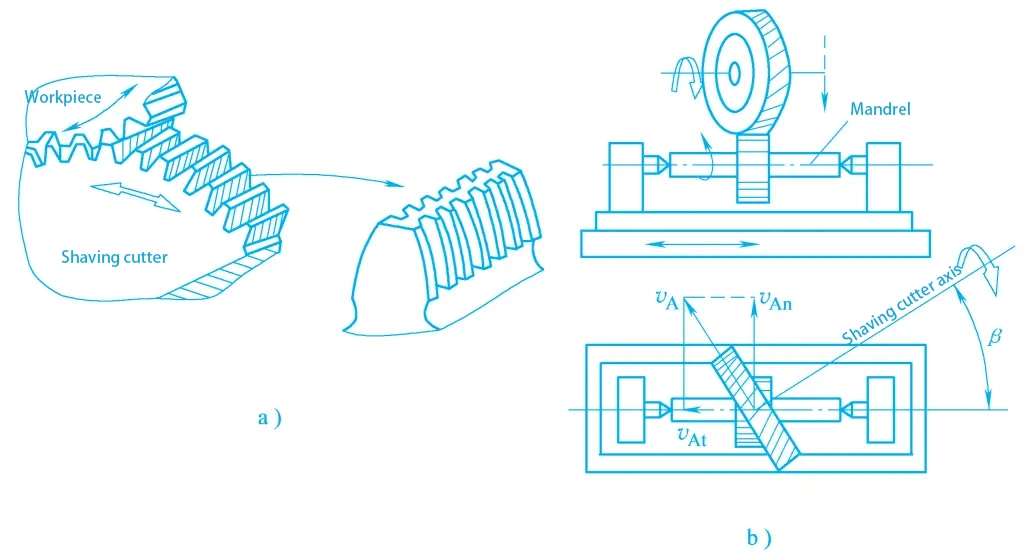

Зубошлифование также относится к процессу генерации. Генераторное движение при зубошлифовании эквивалентно зацеплению пары цилиндрических косозубых шестерен, расположенных по перекрестным осям, а зубошлифовальная фреза, по сути, является высокоточной косозубой шестерней. На поверхности ее зубьев вдоль эвольвентного направления открыты небольшие канавки, а боковые поверхности этих канавок образуют режущие кромки зуборезного станка, как показано на рис. 8a.

a) Зубчатый нож для бритья

b) Иллюстрация процесса зубошлифования

При зубошлифовании заготовка сначала зажимается на центральной оси между двумя центрами станка, затем на главный шпиндель станка устанавливается зубошлифовальная фреза, которая приводится во вращение главным шпинделем, реализуя главное движение. Ось бритвенного резца образует угол пересечения β с осью заготовки, заготовка входит в зацепление с бритвенным резцом под определенным давлением и приводится во вращение бритвенным резцом, осуществляя беззазорное свободное зацепление с бритвенным резцом, как показано на рис. 8b.

Поскольку резец и заготовка эквивалентны зацеплению пары скрещенных по оси косозубых цилиндрических шестерен, направление скорости в точке зацепления не совпадает, что вызывает относительное скольжение по направлению длины зуба между резцом и поверхностью зуба заготовки. Эта скорость скольжения равна v0 = v1 sinβ, что является скоростью резания при бритье. Благодаря наличию этой скорости режущая кромка зуборезного станка может срезать микромелкую стружку с поверхности зубьев заготовки, обеспечивая тонкую обработку поверхности зубьев заготовки.

Чтобы добиться одинакового эффекта бритья с обеих сторон профиля зуба заготовки, фрезы для бритья зубьев должны попеременно менять направление вращения в процессе бритья. Для бритья зубьев по всей длине заготовки рабочий стол должен совершать продольное прямолинейное возвратно-поступательное движение.

После каждого однонаправленного движения рабочего стола резец для бритья зубьев меняет направление, рабочий стол движется в противоположном направлении, сбривая другую сторону зубьев. После двунаправленного перемещения рабочего стола резец для бритья зубьев выполняет прерывистую радиальную подачу один раз, постепенно сбривая излишки материала на поверхности зубьев, что в конечном итоге отвечает требованиям чертежа.

Зубчатая бритва обладает следующими характеристиками:

1) Высокая эффективность, низкая стоимость

В целом, обработка шестерни занимает всего 2~4 минуты, а стоимость в среднем на 90% ниже, чем при шлифовании шестерни. Зубошлифование подходит для тонкой обработки профиля зубьев незакаленных шестерен.

2) Плохая способность коррекции тангенциальных погрешностей зубчатых колес

С точки зрения организации процесса, целесообразно использовать зубофрезерование в качестве предшествующего процесса перед зубошлифованием, так как точность перемещения зубчатых колес, обработанных зубофрезерованием, выше, чем точность перемещения зубчатых колес, обработанных зубостроганием. Хотя погрешность формы зубчатых колес, обработанных зубофрезерованием, больше, чем у зубчатых колес, обработанных профилированием, ее несложно устранить при зубошлифовании.

3) Способствует повышению точности профиля зубьев шестерен

Это связано с тем, что бритье зубьев обладает сильной способностью исправления ошибок профиля зубьев и ошибок шага. При условии, что сам резец имеет высокую точность и качество шлифовки, он может брить шестерни с шероховатостью поверхности Ra1.25~0.32μm и точностью до класса 7~6.

(2) Обработка хонинговальных инструментов

Хонингование зубчатых колес является одним из методов тонкой обработки закаленных зубчатых профилей, в основном используется для удаления оксидного слоя на поверхности зубьев после термообработки, уменьшения шероховатости поверхности зубьев шестерен, тем самым снижая шум зубчатой передачи.

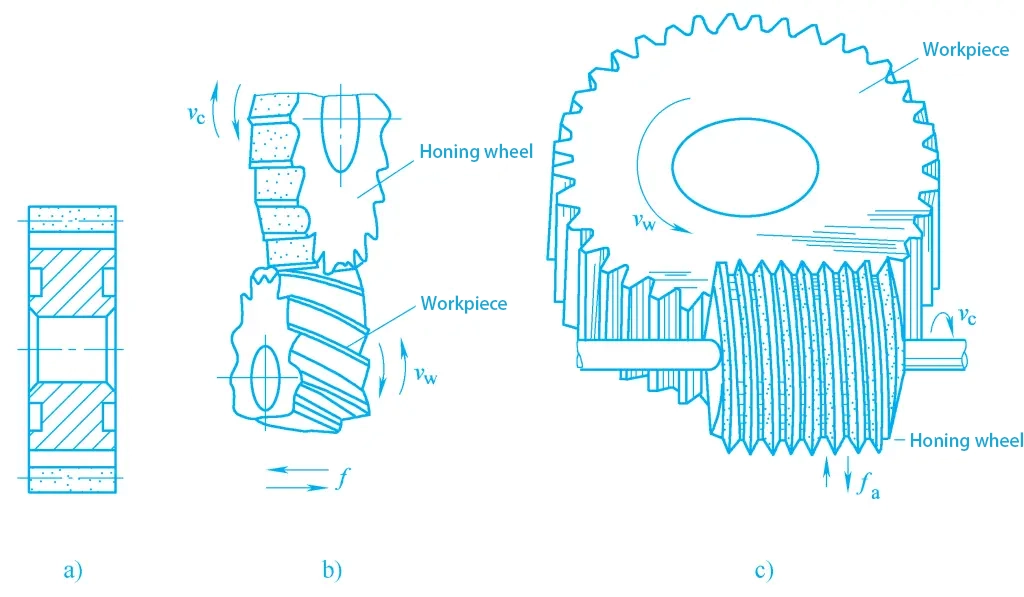

Инструментом для хонингования зубчатых колес является хонинговальный круг, также известный как хонинговальное кольцо, которое состоит из заготовки круга и зубчатого кольца, как показано на рис. 9a. Заготовка круга изготавливается из стали, а часть зубчатого венца отливается или подвергается горячему прессованию с использованием абразивных материалов (оксид алюминия, карбид кремния), связующего (эпоксидная смола) и отвердителя (этилендиамин). По своей структуре он похож на шлифовальный инструмент, только скорость резания при хонинговании намного ниже, чем при шлифовании, но выше, чем при бритье.

a) Хонинговальный круг

b) Схема обработки хонинговального инструмента

c) Хонинговальный круг с червячной формой хонинговальной шестерни

Движение хонинговальных зубчатых колес такое же, как и у бреющих зубчатых колес. Во время обработки хонинговальной шестерни хонинговальный круг и заготовка находятся в свободном зацеплении, опираясь на давление и относительное скольжение между поверхностями зубьев, резание осуществляется абразивом, как показано на рисунке 9b.

В массовом производстве для хонингования зубчатых колес широко используются червячные хонинговальные круги, как показано на рис. 9c. Хонинговальное колесо представляет собой червяк большого диаметра, диаметром 200~500 мм, а профиль его зубьев может быть отшлифован с точностью выше 5-го класса на резьбошлифовальном станке.

Благодаря высокой точности профиля зуба и высокой скорости хонингования, способность исправлять ошибки заготовки повышается, особенно ошибки профиля зуба заготовки, отклонения шага и ошибки радиального биения зубчатого венца могут быть исправлены до определенной степени. Хонингование зубчатых колес может непосредственно точить зубчатые колеса от класса точности 9~8 до класса точности 6, возможно, устраняя процесс предварительного точения.

Обработка зубчатых колес хонингованием имеет следующие характеристики:

1) Хорошее качество поверхности

В процессе хонингования, из-за низкой скорости резания, процесс обработки представляет собой комбинацию низкоскоростной шлифовки, притирки и полировки, на хонингуемой заготовке не образуются прижоги и трещины, качество поверхности очень хорошее, с показателем шероховатости Ra1.25~0.16μm.

2) Плохая способность к исправлению ошибок

Поскольку хонинговальный круг обладает высокой упругостью, припуск на обработку мал, всего 0,025 мм, а размер абразивного зерна велик, способность хонинговальных зубчатых колес исправлять ошибки хуже, чем у шлифовальных. Однако погрешность самого хонинговального круга мало влияет на точность обработки. Перед хонингованием для обработки зубчатых колес предпочтительно использовать зубофрезерование, которое имеет более высокую точность перемещения, чем формообразование, что позволяет снизить требования к коррекции суммарных ошибок шага и т.д.

3) Точность моделирования хонинговального круга

Высокая Профиль зубьев хонинговального круга прост, что позволяет достичь высокой точности моделирования.

4) Высокая производительность, долгий срок службы хонинговального круга

Эффективность хонингования зубчатых колес обычно в 10~20 раз выше, чем при шлифовании, а срок службы инструмента очень высок: хонинговальный круг может отточить 60~80 зубчатых колес после каждой правки.

(3) Обработка зубчатого шлифования

Зубошлифовальная обработка в основном используется для прецизионной обработки высокоточных зубчатых колес или закаленных зубчатых колес, точность которых достигает 6-го класса или выше. По способу формирования профиля зуба методы зубошлифования также включают в себя метод генерации и метод формообразования. Поскольку точность зубчатых колес, отшлифованных методом формообразования, ниже, чаще всего зубошлифование производится методом формообразования. Существует несколько методов зубошлифования по методу генерации.

1) Методы шлифования зубчатых колес

Метод генерации зубчатого шлифования включает в себя метод генерации непрерывного индексирования и метод генерации индексирования одного зуба.

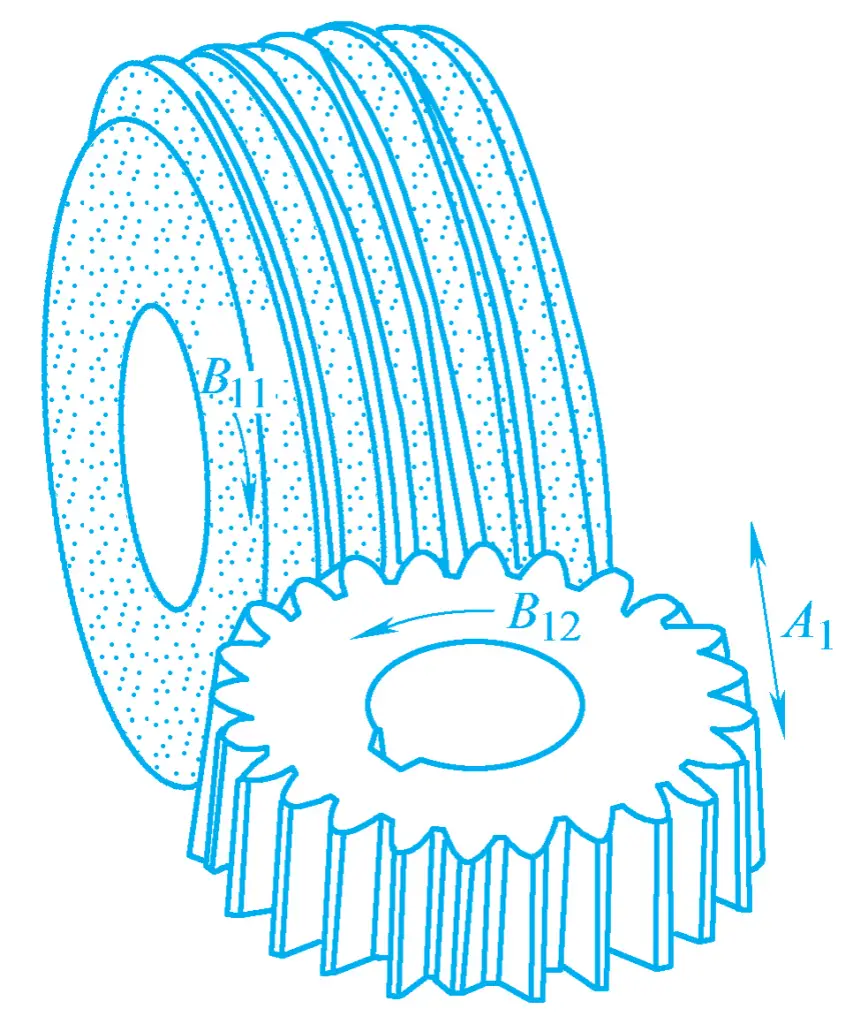

Непрерывное индексирующее генерирующее шлифование зубьев. Шлифование с непрерывным индексированием - это процесс шлифования зубьев шестерен червячным шлифовальным кругом, который аналогичен процессу обкатывания шестерен, как показано на рис. 10.

Вращательное движение B₁₁ червячного шлифовального круга является основным, вращательное движение B₁₂ заготовки, входящей в зацепление со шлифовальным кругом, - генераторным, а осевое движение подачи A₁ обычно завершается перемещением заготовки вверх или вниз. Поскольку червячный шлифовальный круг непрерывно шлифует профиль зуба заготовки в процессе обработки, его производительность является самой высокой среди всех методов зубошлифования.

Недостатком этого метода шлифования является сложность повторной заточки червячного шлифовального круга, часто не достигается высокая точность. При шлифовании шестерен разных модулей необходимо менять червячный шлифовальный круг. Кроме того, детали трансмиссии используемого оборудования имеют очень высокие скорости, механическая передача может легко создавать шум, а детали трансмиссии быстро изнашиваются. Этот метод шлифования зубчатых колес подходит для серийного и массового производства зубчатых колес среднего и малого модулей.

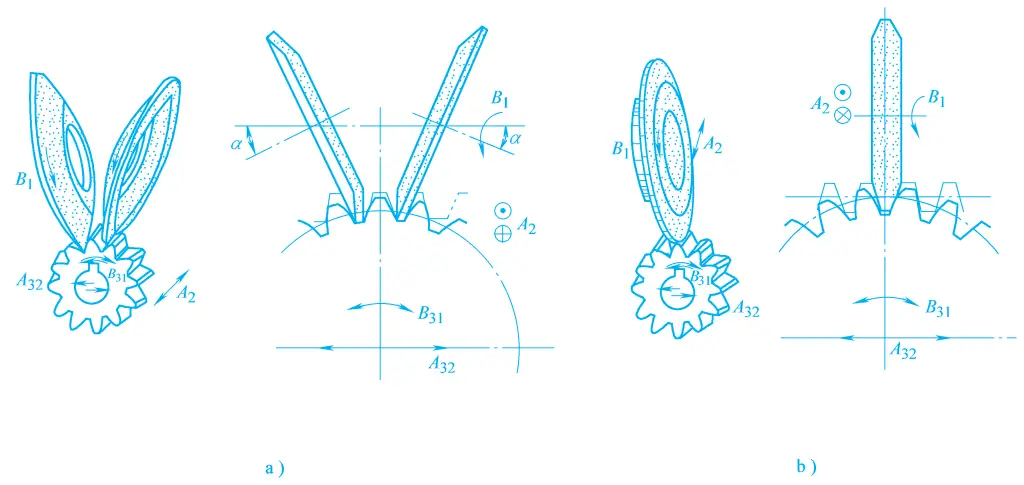

Шлифование с индексацией одного зуба. Шлифование с индексацией одного зуба может быть выполнено с помощью шлифовальных кругов различной формы, таких как дисковые, конусные и т. д., как показано на рис. 11. Их процессы измельчения Все они используют принцип зацепления между рейкой и шестерней для шлифования шестерни.

2) Характеристики обработки зубчатого шлифования

Главная особенность зубошлифовальной обработки заключается в том, что она позволяет получать шестерни высокой точности. В общих условиях точность обработанных шестерен может достигать уровня 6-4, а шероховатость поверхности - Ra0,8-0,2 мкм. Поскольку при зубошлифовании используется принудительное зацепление шлифовального круга и заготовки, оно не только способно исправлять погрешности зубчатых колес, но и особенно подходит для обработки зубчатых колес с очень высокой твердостью поверхности зуба.

Однако, за исключением шлифования червячными шлифовальными кругами, эффективность общего зубошлифования относительно низка, структура оборудования относительно сложна, настройка оборудования затруднена, а стоимость обработки высока. В настоящее время зубошлифование в основном используется для обработки шестерен с очень высокими требованиями к точности, особенно шестерен с твердыми поверхностями зубьев.