Руководство по проектированию компонентов из листового металла 1

Введение

К листовому металлу относятся стальные листы, толщина которых значительно меньше их длины и ширины. Они плохо сопротивляются боковому изгибу и не подходят для применения в системах, подверженных боковым изгибающим нагрузкам.

Хотя листовой металл изготавливается из металла, его специфическая геометрическая форма и небольшая толщина обусловливают особые требования к обработке деталей из листового металла. Существует три основные категории технологий обработки деталей из листового металла:

1.Резка: Это включает в себя ножницы и удары.

2.Формование: Включает в себя гибку, фальцовку, прокатку кромок и глубокую вытяжку.

3.Соединение: Включает в себя сварку, склеивание и аналогичные методы.

Конструктивное исполнение деталей из листового металла должно в первую очередь учитывать требования и характеристики технологий обработки. Кроме того, следует обратить внимание на размер партии деталей.

Компоненты из листового металла широко распространены благодаря ряду преимуществ:

1.Легкость деформации, позволяющая изготавливать различные формы деталей с помощью простых методов обработки.

2.Легкость компонентов из листового металла.

3.Минимальные требования к обработке благодаря высокому качеству поверхности и малым допускам на размеры в направлении толщины, что часто исключает необходимость обработки поверхности.

4.Простота резки и сварки, позволяющая изготавливать крупные и сложные детали.

5.Стандартизированные формы, облегчающие автоматизированную обработку.

Принципы структурного проектирования

Руководство по учету производственных процессов при проектировании конструкций из листового металла

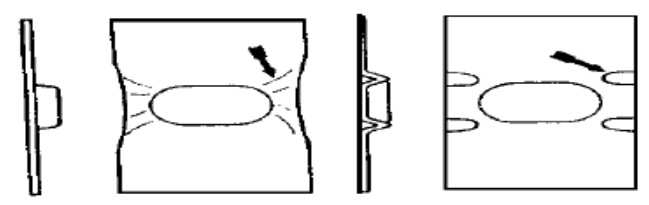

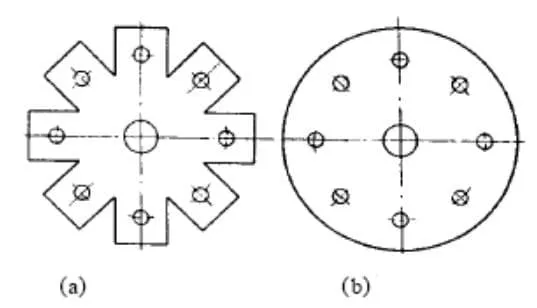

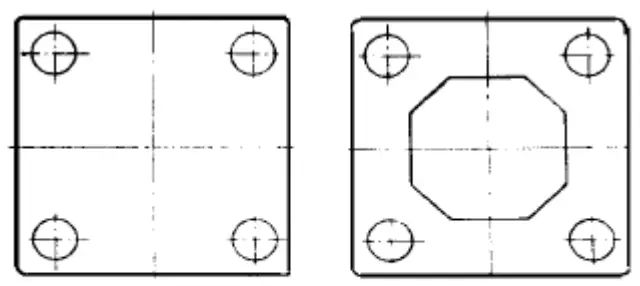

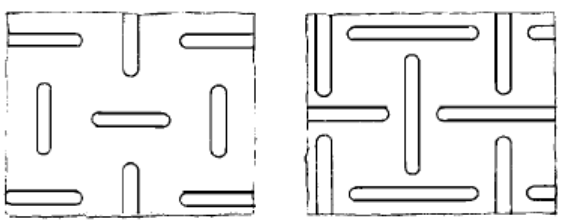

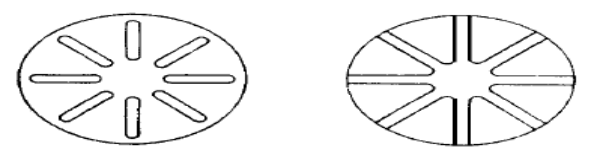

Чем проще геометрическая форма поверхности реза, тем удобнее и проще процессы резки и формовки, что приводит к сокращению пути резания и уменьшению потерь материала. Например, прямые линии проще кривых, круги проще эллипсов и других кривых более высокого порядка, а правильные формы проще неправильных (см. рис. 1, 2 и 3).

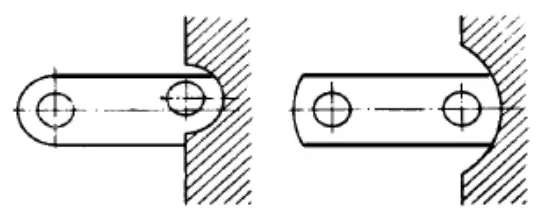

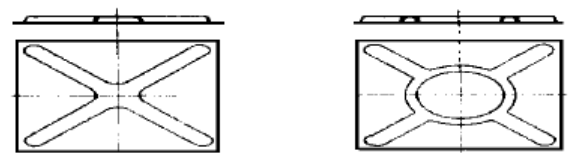

Структура на рисунке 4a имеет смысл только при крупносерийном производстве. В противном случае она создает сложности в процессе штамповки и резки. Поэтому для мелкосерийного производства больше подходит структура, показанная на рисунке 4b.

Руководство по экономии материалов

Экономия сырья означает снижение производственных затрат. Лом часто попадает в отходы, поэтому при разработке деталей из листового металла важно свести к минимуму количество брака. Это особенно эффективно при крупномасштабной резке деталей. Методы снижения количества брака включают:

(1) Уменьшение расстояния между соседними компонентами (см. рис. 5 и 6).

(2) Умное расположение (см. рисунок 7).

(3) Используйте материал с больших плоских участков для изготовления мелких деталей (см. рис. 8 и 9).

Руководство по достаточной прочности и жесткости

Из-за небольшой толщины листовой металл имеет низкую жесткость. Острые углы не обладают достаточной жесткостью, поэтому их следует заменить закругленными (см. рис. 10).

Слишком маленькое расстояние между двумя отверстиями может привести к образованию трещин во время резки (см. рис. 11).

Тонкая и длинная полоса пластины имеет низкую жесткость и склонна к растрескиванию во время резки, особенно при значительном износе режущего инструмента. Очевидно, что такой тонкой структуры пластины следует избегать (см. рис. 12).

Надежные направляющие для перфорации и резки

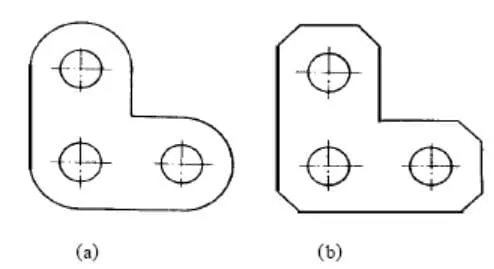

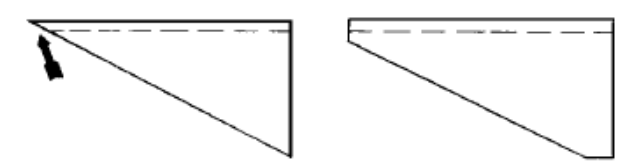

Полукруглая касательная структура, показанная на рис. 13a, сложна для пробивания и сдвига. Это связано с тем, что она требует точного определения относительного положения между инструментом и заготовкой.

Точные измерения и позиционирование не только требуют много времени, но и, что еще важнее, точность обычно не соответствует столь высоким требованиям из-за износа инструмента и ошибок при установке.

При обработке такой конструкции с небольшими отклонениями трудно гарантировать качество, а внешний вид резки будет плохим. Поэтому следует использовать конструкцию, показанную на рис. b, так как она обеспечивает надежное качество пробивки и резки.

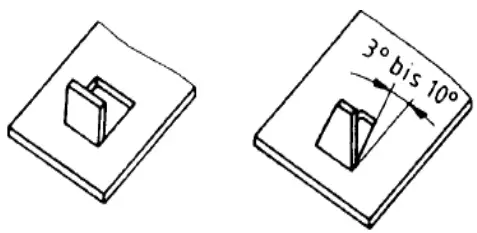

Рекомендации по предотвращению прилипания инструментов

При резке в середине детали возникает проблема сцепления инструмента с заготовкой. Решение:

(1) Оставить определенный уклон

(2) Убедитесь, что режущая поверхность соединена (см. Рисунок 14 и Рисунок 15).

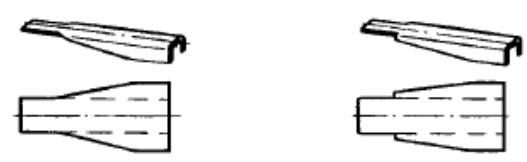

Рекомендации по вертикальной режущей поверхности для сгибания кромок

После резки тонкие пластины обычно подвергаются дальнейшей формовке, например, гибке. Края сгиба должны быть перпендикулярны поверхности реза, в противном случае возрастает риск образования трещин в местах пересечения (см. рис. 16, рис. 17 и рис. 18).

Если требования к перпендикулярности не могут быть выполнены из-за других ограничений, на пересечении поверхности резания и отогнутой кромки должна быть выполнена галтель с радиусом, превышающим удвоенную толщину листа (см. рис. 19).

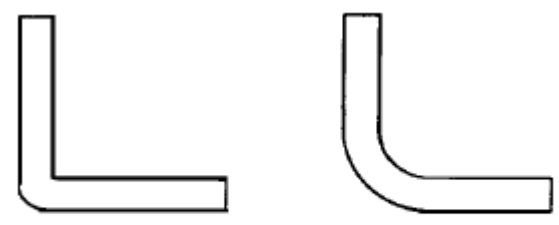

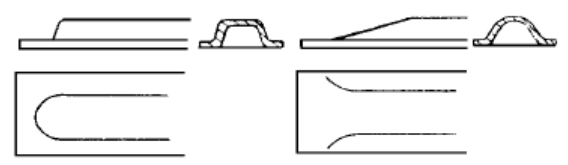

Критерий мягкого изгиба

Крутая гибка требует специальных инструментов и стоит дорого. Кроме того, малые радиусы изгиба подвержены образованию трещин и могут вызвать сморщивание внутренней поверхности (см. Рисунок 20, Рисунок 21).

Руководство по проектированию компонентов из листового металла 2

Введение

В статье "Руководство по проектированию компонентов из листового металла (часть 1)" мы представили семь рекомендаций по проектированию компонентов из листового металла: руководство по простой форме, руководство по экономии материала, руководство по достаточной прочности и жесткости, руководство по надежной штамповке, руководство по антиадгезионному инструменту, руководство по перпендикулярной поверхности реза для загнутых кромок и руководство по бережной гибке.

Основываясь на предыдущем материале, в этой статье мы рекомендуем еще семь рекомендаций по конструктивному проектированию компонентов из листового металла.

Руководство по проектированию конструкций

Руководство по избеганию небольших круговых краев

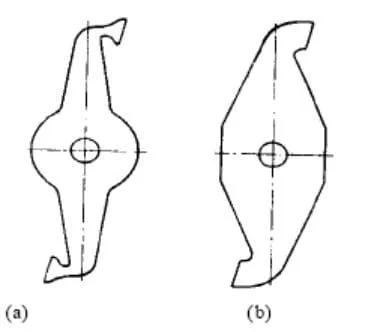

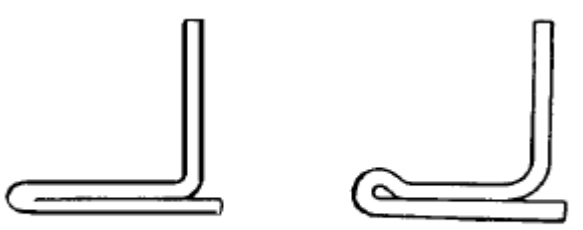

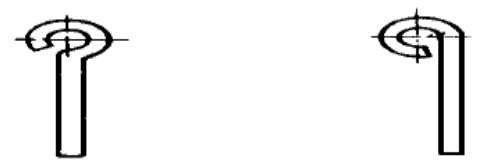

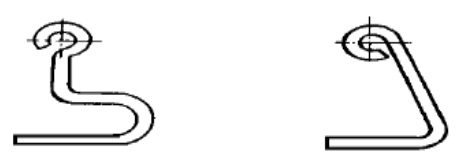

Кромки деталей из листового металла часто формируются в виде завальцованных кромок, которые имеют ряд преимуществ: (1) повышенная жесткость, (2) предотвращение образования острых кромок и (3) эстетическая привлекательность. Однако при прокатке кромок следует обратить внимание на два аспекта: во-первых, радиус должен превышать толщину листа более чем в 1,15 раза; во-вторых, кромки не должны быть полностью круглыми, так как это затрудняет обработку.

Закатанные края, показанные на рисунке 1b и рисунке 2b, легче обрабатывать по сравнению с теми, которые показаны в соответствующих конфигурациях "a".

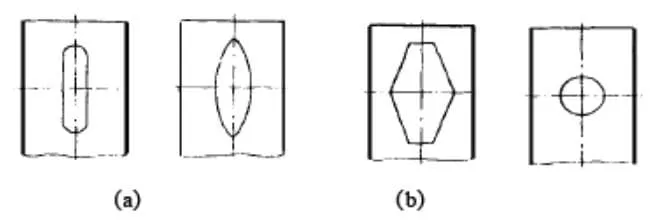

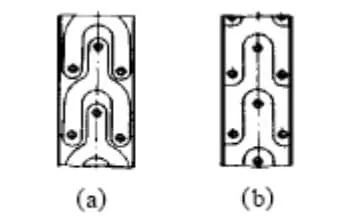

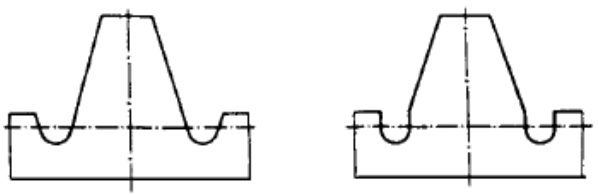

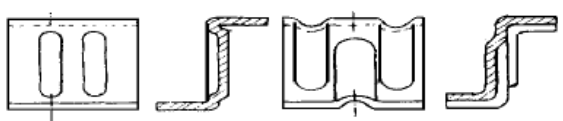

Критерий негнущихся краев паза

Отогнутые края и края пазовых отверстий должны находиться на определенном расстоянии друг от друга, при этом рекомендуемое значение составляет радиус изгиба плюс удвоенная толщина стенки. Напряженное состояние в зоне изгиба сложное, а прочность ниже. Пазовые отверстия с эффектом надреза также должны быть исключены из этой области. Все пазовое отверстие может быть удалено от изгибаемой кромки, или пазовое отверстие может охватывать всю изгибаемую кромку (см. рис. 3 и рис. 4).

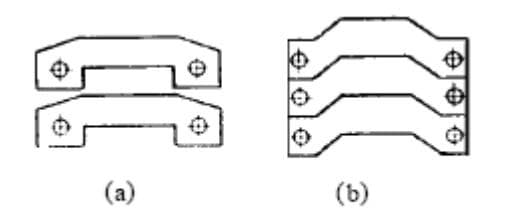

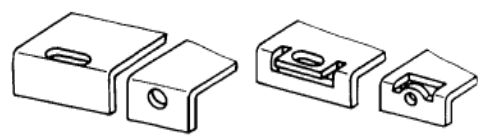

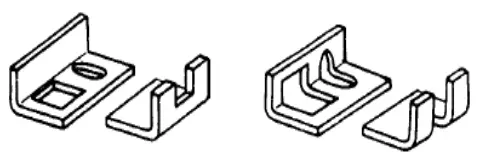

Руководство по изготовлению сложных структурных комбинаций

Для компонентов с чрезмерно сложной пространственной структурой, полагаясь только на гибка формовка может оказаться довольно сложной. Поэтому предпочтительнее упростить конструкцию. В случаях, когда сложность неизбежна, можно использовать композитные компоненты, то есть соединять несколько простых листовых деталей с помощью сварки, болтов или других методов.

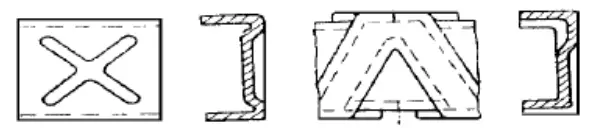

На рисунке 5 изображена структура, сформированная исключительно путем изгиба. На рисунке 6 представлена усовершенствованная структура, соответствующая рисунку 5, которая проще в изготовлении, чем первая. Структура на рисунке 7b проще в изготовлении, чем структура на рисунке 7a.

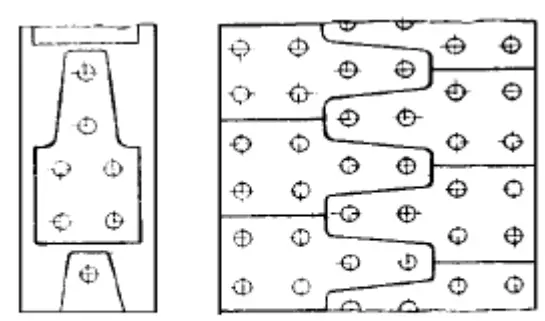

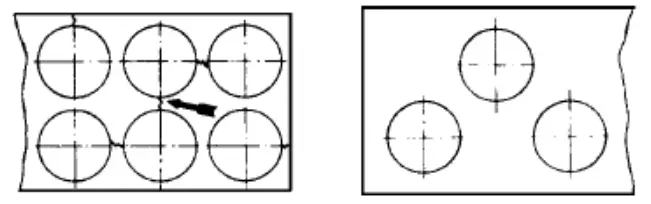

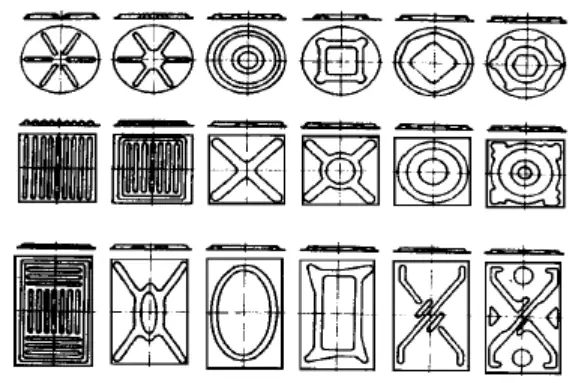

Избегание критериев прямолинейности

Недостатком тонких пластинчатых конструкций является низкая жесткость на боковой изгиб. Большие плоские пластинчатые конструкции склонны к нестабильности при смятии, кроме того, в них могут возникать изгибные разрушения. Как правило, для повышения их жесткости используются ребра жесткости. Расположение ребер существенно влияет на эффективность повышения жесткости. Основной принцип расположения ребер - избегать прямых участков без ребер.

Прямолинейные участки с низкой жесткостью становятся осью инерции, из-за которой вся поверхность пластины прогибается и становится нестабильной. Неустойчивость всегда вращается вокруг оси инерции, поэтому расположение ребер должно отсекать эту ось инерции, делая ее как можно короче. В конструкции, показанной на рис. 8a, в свободной от ребер зоне образуется множество прямых узких полос, и общая жесткость на изгиб вокруг этих осей не улучшается.

Конструкция, показанная на рисунке 8b, не имеет потенциально связанных неустойчивых осей инерции. На рисунке 9 перечислены распространенные формы и расположение ребер, причем эффект повышения жесткости постепенно увеличивается слева направо. Нерегулярное расположение - эффективный способ избежать прямолинейных участков (см. рис. 10).

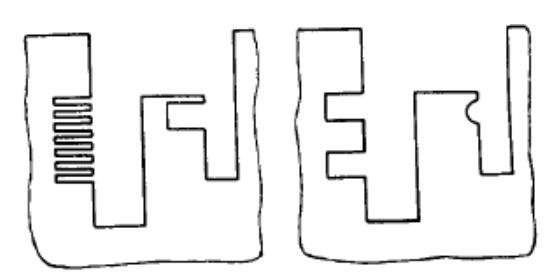

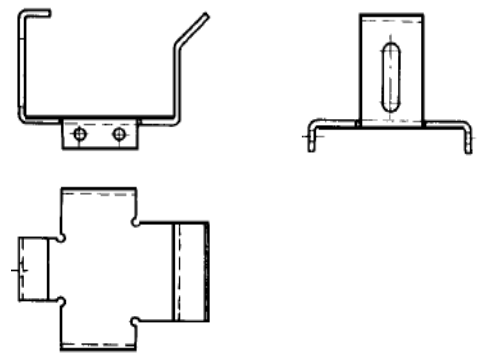

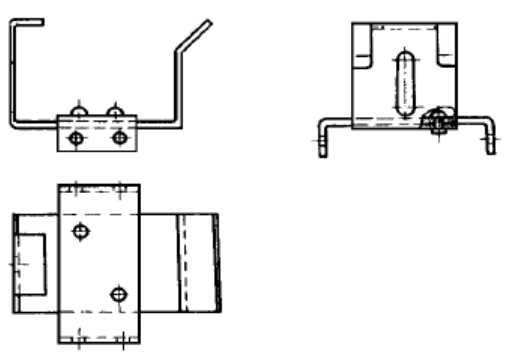

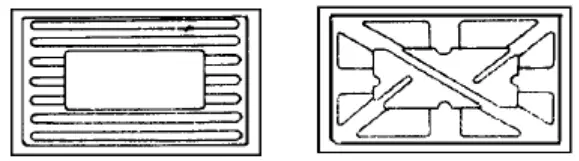

Рекомендации по устройству непрерывных канавок

Конечная точка паза является слабым звеном с точки зрения усталостной прочности. Если соединить пазы, то некоторые концевые точки будут устранены. На рис. 11 изображен аккумуляторный ящик на грузовике, который подвергается динамическим нагрузкам. На рис. 11a усталостные повреждения возникают на концах канавок, в то время как на рис. 11b эта проблема отсутствует.

По возможности продлевайте канавки до границы (см. рис. 13).

Непрерывность канавок исключает слабые концевые точки. Однако в местах пересечения пазов должно быть достаточно пространства, чтобы уменьшить взаимное влияние пазов (см. рис. 14).

Рекомендации по выполнению пространственных канавок

Нестабильность пространственных структур не ограничивается одним аспектом, поэтому прокладка канавок только в одной плоскости не позволяет эффективно повысить общую стабильность конструкции. Например, в U-образных и Z-образных структурах, изображенных на рис. 15 и 16, нестабильность возникает вблизи краев. Решением этой проблемы является пространственное расположение пазов (см. структуры на рис. 15b и 16b).

Местные рекомендации по релаксации

Когда локальная деформация тонкой пластины сильно затруднена, возникают морщины. Решение состоит в том, чтобы разместить несколько небольших канавок вблизи морщин, тем самым уменьшив локальную жесткость и минимизировав препятствия для деформации (см. рис. 17).