Классификация и характеристики контактной сварки

Классификация методов сварки

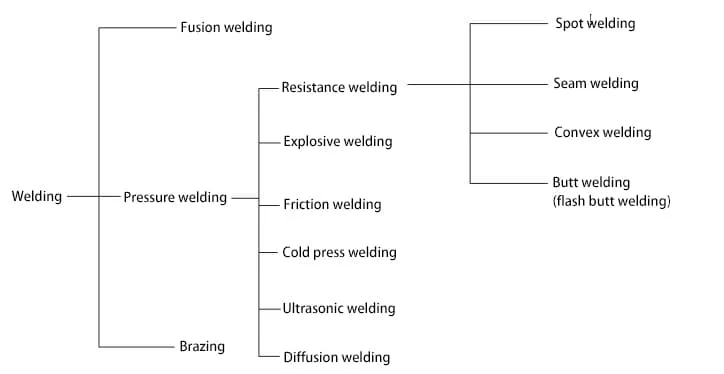

Классифицируются по методам сварки, точечная сварка является разновидностью контактной сварки и относится к категории сварки давлением, как показано на рис. 1-1.

Классификация методов сварки

Преимущества контактной сварки:

1) Тепло концентрируется, время нагрева короткое, а сварочная деформация небольшая.

2) Металлургический процесс относительно прост.

3) Он может адаптироваться к сварке нескольких типов схожих и разнородных материалов. металлы.

4) Процесс прост и легко поддается механизации и автоматизации.

5) Производительность сварки высокая, а затраты низкие.

6) Хорошая рабочая среда с минимальным загрязнением.

Недостатки:

1) Первоначальные инвестиции в оборудование высоки, оборудование сложное, а обслуживающий персонал требует высокой технической квалификации.

2) Требуется большая мощность, часто однофазная, что может привести к разбалансировке электросети.

3) Отсутствие простых и практичных методов неразрушающего контроля.

Обзор применения контактной сварки в автомобилестроении.

При производстве автомобильных компонентов широко используются различные сварочные процессы, такие как точечная сварка, проекционная сварка, шовная сварка и сварка встык. Например, точечная сварка применяется при точечной сварке кузова автомобиля, точечной сварке кронштейна поперечной балки, сварке проекции балансира приводного вала, сварке шва топливного бака автомобиля и непрерывной стыковой сварке ободов автомобильных колес.

Точечная сварка, в частности, является высокоскоростным и экономичным методом соединения, подходящим для нахлесточных соединений и соединений, не требующих газонепроницаемости, а также для тонкостенных деталей толщиной менее 4 мм, изготовленных методом штамповки или прокатки, требующих от металла хорошей пластичности.

Эта книга посвящена применению роботы для точечной сварки и систем в автомобильном производстве (см. прилагаемый CD-видеоролик - (11) Демонстрация работы оборудования на предприятиях по производству роботов).

Основной принцип точечной сварки

Процесс формирования сварного самородка при точечной сварке

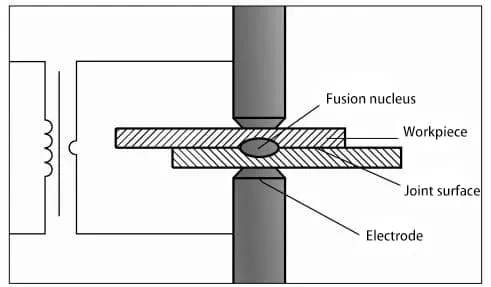

Точечная сварка сопротивлением, сокращенно RSW, - это метод сварки, при котором собранные заготовки соединяются внахлестку и сжимаются между двумя электродами, используя нагрев сопротивлением для расплавления основного металла и формирования точки сварки, как показано на рисунке 1-2.

При точечной сварке из-за высокого сопротивления в точке контакта между двумя заготовками при прохождении через пластины достаточно большого электрического тока выделяется значительное количество тепла сопротивления. Это быстро нагревает металл в центральной, наиболее горячей зоне до высокопластичного или расплавленного состояния, образуя линзообразный самородок жидкого сварного шва.

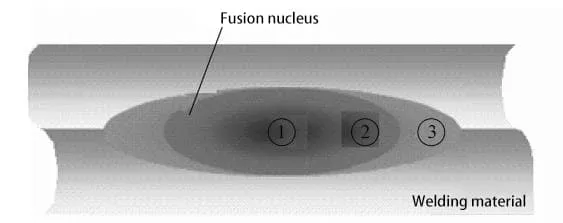

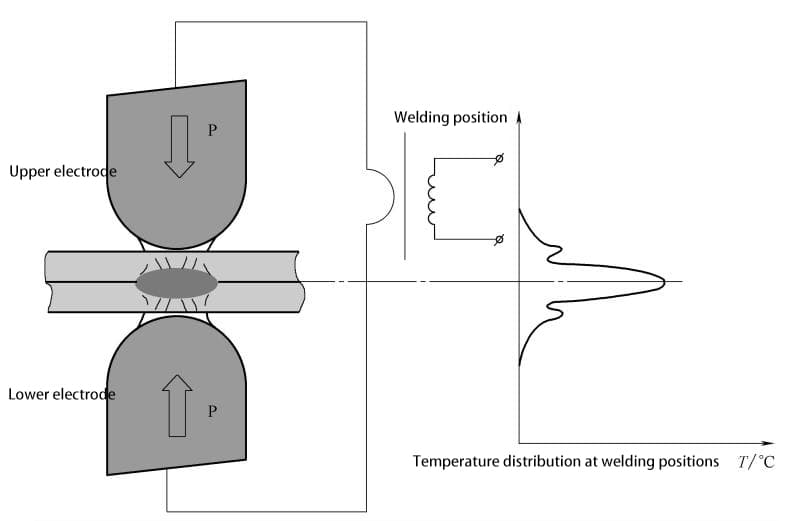

Температура расплавленной зоны постепенно снижается от внутренней части к внешней. После отключения питания давление поддерживается или повышается, чтобы позволить сварочному самородку затвердеть и кристаллизоваться под давлением, образуя точку сварки с плотной структурой, как показано на рис. 1-3.

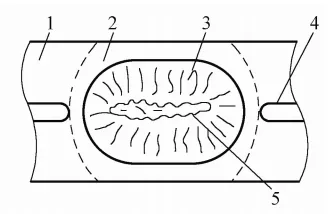

В точке контакта между электродом и заготовкой выделяющееся тепло отводится благодаря хорошей теплопроводности медных (или из медного сплава) электродов и охлаждающей воды, что приводит к ограниченному повышению температуры и предотвращает прилипание. Процесс формирования сварной точки при точечной сварке показан на рис. 1-4.

1 - заготовка 2 - пластиковая зона 3 - самородок 4 - зазор между листами 5 - поверхность склеивания

Рисунок 1-3: Схема роста и поперечного сечения самородка при точечной сварке

В общем, два основных элемента точечной сварки - это внутренний источник тепла и внешнее давление.

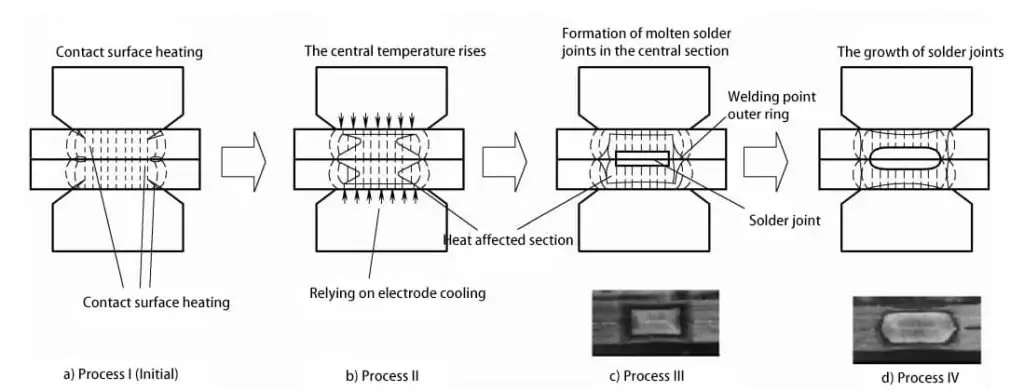

Процесс точечной сварки можно свести к четырем взаимосвязанным этапам: на первом этапе заготовки предварительно сжимаются между электродами; на втором этапе зона сварки нагревается до определенной температуры после подачи тока; на третьем этапе центральная часть образует сварочный самородок; на четвертом этапе шов остывает и кристаллизуется под давлением электродов, образуя сварную точку.

При точечной сварке из-за давления, оказываемого электродами определенного диаметра, изделие деформируется, и путь тока формируется только в зоне плотного контакта со сваркой, что приводит к чрезвычайно высокой плотности тока. Таким образом, приложенное давление связано с жесткостью заготовки.

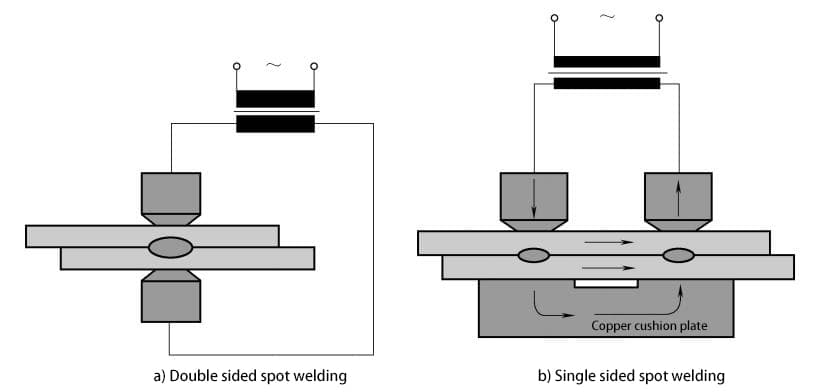

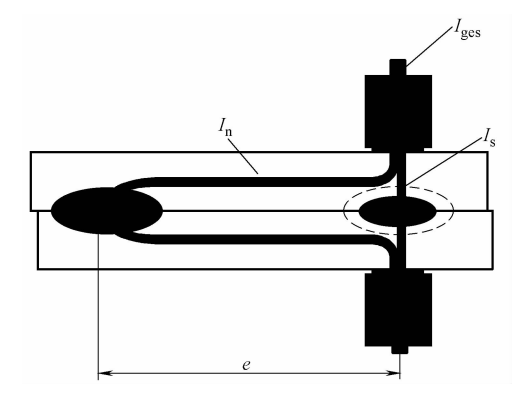

В зависимости от направления прохождения тока через деталь, точечная сварка обычно делится на две категории: двусторонняя точечная сварка и односторонняя точечная сварка. При двусторонней точечной сварке два электрода располагаются по обе стороны заготовки, и ток проходит через обе стороны заготовки, образуя точку сварки. Этот метод сварки обычно используется для роботов точечной сварки, как показано на рис. 1-5.

Односторонняя точечная сварка предполагает расположение двух электродов с одной стороны заготовки и используется в тех случаях, когда электродам трудно подойти к заготовке с двух сторон, или когда требуется сделать неглубокую выемку с одной стороны заготовки.

Источник тепла и факторы, влияющие на нагрев при точечной сварке

(1) Источник тепла для точечной сварки

Источником тепла при контактной точечной сварке является теплота сопротивления, в соответствии с законом Джоуля, Q=I2Rt (где Q - выделяемое тепло в джоулях, I - сварочный ток в амперах, R - сопротивление в омах, t - время сварки в секундах).

Сварочный ток, сопротивление между двумя электродами и время сварки - вот три основных фактора, определяющих выделение тепла (внутренний источник тепла) при точечной сварке, причем большая часть тепла расходуется на формирование сварного самородка.

Требуемый сварочный ток и время сварки связаны с формированием конкретного сварного самородка; если время сварки очень короткое, требуемый сварочный ток при точечной сварке увеличивается, как показано на рис. 1-6.

(2) Тепловой баланс и теплоотдача

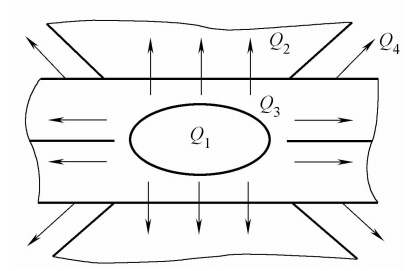

При точечной сварке только небольшая часть выделяемого тепла используется для формирования сварного самородка, а большая часть теряется за счет проводимости и излучения в соседние материалы, как показано на рис. 1-7.

Примечание: Q1 тепло, затрачиваемое на формирование расплавленной ванны в нагретой зоне сварки; Q2 потери тепла за счет теплопроводности через электрод; Q3 потери тепла за счет теплопроводности в окружающем металле зоны сварки; Q4 тепловые потери за счет конвекции и излучения в окружающую воздушную среду.

Уравнение теплового баланса выглядит так: Q (общее количество тепла) = Q1 + Q2 + Q3 + Q4где эффективное тепло Q1 зависит от тепловых свойств металла и количества расплавленного металла, не зависит от условий сварки, при этом контрольное значение Q1≈10%~30%Q.

Для металлов с низким удельным сопротивлением и хорошей теплопроводностью (алюминий, медные сплавы и т.д.), Q1 принимает нижний предел; для металлов с высоким удельным сопротивлением и плохой теплопроводностью (нержавеющая сталь, высокотемпературные сплавы и т.д.), Q1 занимает верхнюю границу.

Потерянное тепло в основном включает тепло, проходящее через электроды (Q2≈30%~50%Q), тепло, проходящее через заготовку (Q3≈20%Q), и тепло, излучаемое в атмосферу (Q4примерно 5% от общего количества тепла). Характеристики точечной сварки в основном отражаются в следующих трех аспектах:

1) Быстрое и концентрированное нагревание.

2) Эффективный отвод тепла в зоне сварки имеет решающее значение для достижения разумного распределения температуры.

3) Процесс нагрева тесно связан с тепловыми свойствами свариваемого металла.

Феномен отклонения тока при точечной сварке

Во время точечной сварки небольшая часть тока проходит через окружающие сварные точки, образуя токопроводящий канал и рассеиваясь в окружающем металле. Явление отвода тока при точечной сварке показано на рис. 1-8.

Примечание: Is=Iges-In, где Is - сварочный ток, Iges - общий ток электрода, а In - ток отвода.

Чем меньше расстояние между точками, чем толще лист и чем лучше электропроводность материала, тем сильнее отклонение. Сильное отклонение может привести к потере энергии и трудностям в обеспечении качества сварки.

Кроме того, состояние поверхности заготовки существенно влияет на отвод. При плохой обработке поверхности масляные пятна и оксидные пленки увеличивают контактное сопротивление, что приводит к увеличению общего сопротивления зоны сварки и относительному снижению сопротивления отвода, тем самым увеличивая отвод. Сопротивление в зоне сварки и его изменение

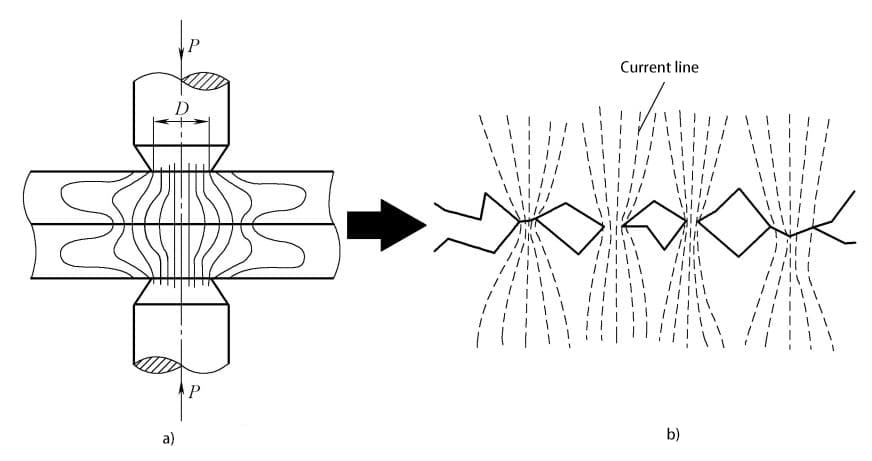

Образование контактного сопротивления обусловлено микрошероховатостью сварочной поверхности и наличием плохо проводящих слоев. Распределение линий тока при точечной сварке и ситуация прохождения тока через точки контакта деталей показаны на рис. 1-9.

a) Распределение линий тока при точечной сварке

b) Ситуация, когда ток проходит через точки контакта между заготовками

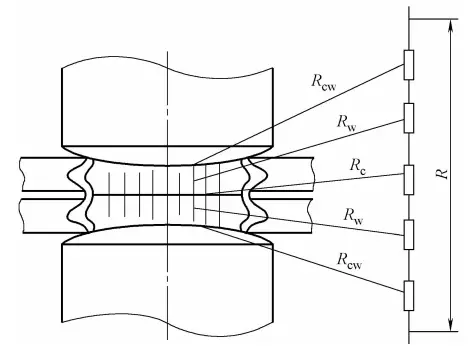

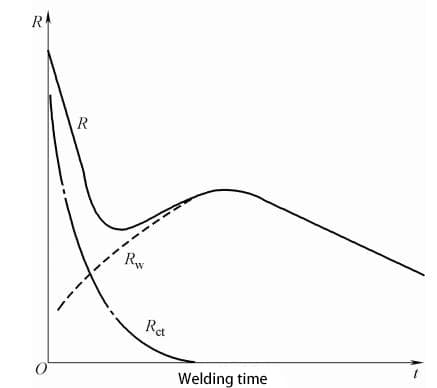

Во время точечной сварки в зоне сварки существует три вида сопротивления, и сопротивление R между двумя электродами изменяется с разной степенью сопротивления методы сваркикак показано на рисунке 1-10.

Примечание: R представляет собой общее сопротивление зоны сварки; R представляет собой внутреннее сопротивление заготовки; R представляет собой контактное сопротивление между заготовками; R представляет собой контактное сопротивление между электродом и заготовкой.

Полное сопротивление R в зоне точечной сварки складывается из внутреннего сопротивления Rw двух свариваемых частей, контактное сопротивление Rc между двумя свариваемыми частями, и контактное сопротивление Rcw между электродом и заготовкой, т.е. R=2Rw+Rc+2Rcw. Методы расчета значений сопротивления каждой детали следующие:

1) Внутреннее сопротивление сварных деталей (Rw): Сопротивление, возникающее при прохождении тока через свариваемые детали, связано с сопротивлением самих деталей. Формула для расчета этого сопротивления такова:

где:

- ρ = удельное сопротивление металла в зоне сварки

- δ1, δ2 = толщина двух свариваемых деталей (мм)

- S = соответствующая площадь контакта электрода (мм)2)

- K1 = коэффициент, обусловленный краевым эффектом, вызывающим расширение поля тока, в диапазоне от 0,82 до 0,84

- K2 = коэффициент, обусловленный шунтирующим эффектом, вызывающим расширение поля тока, в диапазоне от 0,8 до 0,9; меньшее значение выбирается для жестких спецификаций, а большее - для мягких.

Поскольку ρ обычно увеличивается с ростом температуры, чем дольше время нагрева, тем больше сопротивление, что приводит к большему выделению тепла и большему вкладу в формирование сварного шва.

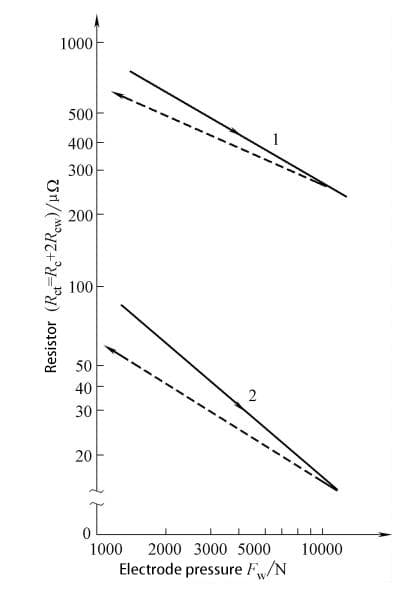

2) Сопротивление контактов (Rc+2Rcw): Контактное сопротивление - это дополнительное сопротивление, обычно относящееся к величине сопротивления, измеренного на контактной поверхности (контактная поверхность сварной детали, контактная поверхность сварной детали-электрода) под давлением электрода точечной сварки.

Основными факторами, влияющими на контактное сопротивление, являются состояние поверхности и давление на электрод. Контактное сопротивление при температуре нагрева 600°C для стали и 350°C для алюминия близко к нулю.

Контактное сопротивление между свариваемыми частями (Rc), контактное сопротивление между электродом и заготовкой (Rcw), внутреннее сопротивление двух свариваемых частей (Rw), отвод тока во время точечной сварки, сварочный ток, время подачи напряжения и давление электрода - все это оказывает значительное влияние на нагрев при точечной сварке.

Кривая изменения внутреннего сопротивления заготовки в процессе сварки показана на рис. 1-11.

Примечание: Rw представляет собой внутреннее сопротивление заготовки; Rct представляет собой контактное сопротивление (Rct=Rc+2Rcw); R представляет собой полное сопротивление зоны сварки (R=Rw+Rct).

Взаимосвязь между контактным сопротивлением и давлением электрода показана на рис. 1-12.

Примечание: Толщина листа составляет 1 мм; 1 представляет низкоуглеродистую сталь; 2 представляет алюминиевый сплав.

электрод для точечной сварки

Функции электродов для точечной сварки

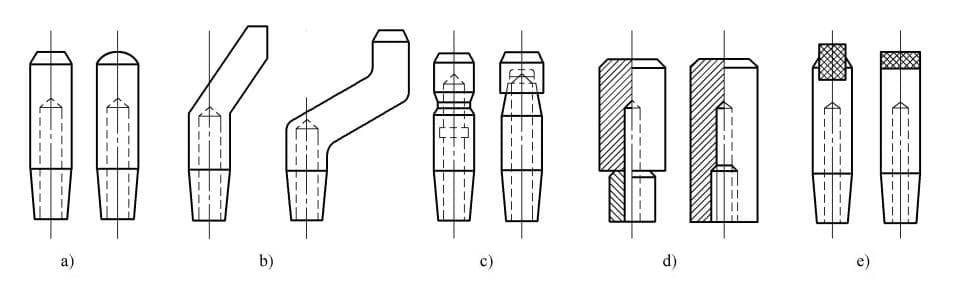

Электрод для точечной сварки - важнейший компонент, обеспечивающий качество точечной сварки. Его основные функции - проводить электрический ток к изделию, передавать давление на изделие и быстро отводить тепло из зоны сварки. Распространенные формы электродов для точечной сварки показаны на рис. 1-13.

a) Стандартный прямой электрод b) Изогнутый электрод c) Колпачковый электрод d) Резьбовой электрод e) Композитный электрод

Требования к электродным материалам

Исходя из вышеперечисленных функций электрода, материалы, используемые для его изготовления, должны обладать достаточно высокой электропроводностью, теплопроводностью и высокотемпературной твердостью.

Конструкция электрода должна обладать достаточной прочностью и жесткостью, а также достаточными условиями охлаждения. Кроме того, контактное сопротивление между электродом и заготовкой должно быть достаточно низким, чтобы предотвратить поверхностное плавление заготовки или легирование между электродом и поверхностью заготовки.

Распространенные электродные материалы

В соответствии с положениями стандарта авиационной промышленности HB5420 1989 Министерства аэрокосмической промышленности Китая, электродные материалы делятся на четыре категории, из которых обычно используются три категории.

(1) Материалы категории 1 - это медь и медные сплавы с высокой электропроводностью и средней твердостью, которые достигают требуемой твердости в основном за счет холодной обработки. Они подходят для изготовления электродов для сварки алюминия и алюминиевых сплавов, а также могут использоваться для точечной сварки стальных листов с покрытием, хотя их характеристики не так хороши, как у сплавов категории 2.

Сплавы категории 1 также широко используются для изготовления ненапряженных или малонапряженных проводящих компонентов. Среди трех категорий сплавов хромо-ниобиевая медь, хромо-циркониево-ниобиевая медь и кобальто-хромо-кремниевая медь обладают превосходными характеристиками и получили широкое распространение. Их соответствующие марки обозначаются как DJ70, DJ85 и DJ100, как показано в таблице 1-1.

Таблица 1-1: Общие свойства материалов

| Имена | Сорта | Свойства материала | |||

| Твердость | Электропроводность /(MS/m) | Температура размягчения /℃ | |||

| HV30 кг | HRB | ||||

| Не менее | |||||

| Хром медный | Холоднотянутые прутки | 85 | 53 | 56 | 150 |

| Хром цирконий медь | Кованые прутья | 90 | 53 | 45 | 250 |

| Кобальт хром кремний медь | Холоднотянутые прутки | 183 | 90 | 26 | 600 |

Кроме того, существует композитный вольфрамово-медный материал для спекания, который подходит для ситуаций с высоким нагревом, длительным временем сварки, недостаточным охлаждением или высоким давлением.

Он используется для изготовления комплексных электродов для точечной сварки медных листов, электродов для проекционной сварки или электродов для поперечной сварки проволокой. С увеличением содержания вольфрама повышается прочность и твердость материала, но снижается его электропроводность и теплопроводность.

2) Вторая категория материалов обладает более высокой электропроводностью и твердостью по сравнению с первой категорией сплавов. Эти сплавы могут достигать требуемых характеристик благодаря сочетанию холодной и термической обработки. По сравнению с первой категорией сплавов, они обладают более высокими механическими характеристиками, умеренной электропроводностью и сильной устойчивостью к деформации при умеренном давлении.

Поэтому они являются наиболее распространенными электродными материалами и широко используются для точечной сварки низкоуглеродистой стали, низколегированной стали, нержавеющей стали, высокотемпературных сплавов, медных сплавов с низкой проводимостью и стали с покрытием. Сплавы категории 2 также подходят для изготовления валов, зажимов, пластин, держателей электродов и различных токопроводящих компонентов в машинах контактной сварки.

3) Третья категория материалов обладает более низкой электропроводностью, чем первая и вторая категории, и более высокой твердостью, чем сплавы категории 2. Эти сплавы могут достигать требуемых характеристик путем термической обработки или сочетания холодной и термической обработки. Они имеют более высокие механические характеристики, хорошую износостойкость, высокую температуру размягчения и более низкую электропроводность.

Поэтому они подходят для точечной сварки материалов с высоким сопротивлением и высокой температурой и прочностью, таких как хром-цирконий-медь. Эти металлы обладают хорошей электропроводностью, теплопроводностью, высокой твердостью, износостойкостью, сопротивлением разрушению и высокой температурой размягчения. При сварке электроды подвергаются минимальному износу, обеспечивают высокую скорость сварки и низкую общую стоимость сварки.

В связи с потребностями промышленного производства контактная сварка предъявляет повышенные требования к электродным материалам с точки зрения прочности, температуры размягчения и электропроводности в высокоскоростных и быстротечных производственных процессах. Композитные материалы на основе меди, упрочненные частицами (также известные как дисперсно-упрочненная медь), привлекли внимание как новый тип электродного материала и получили широкое распространение.

Это предполагает добавление или использование специальных технологических мер для получения мелкодисперсных частиц второй фазы в медной матрице с хорошей термической стабильностью. Эти частицы могут препятствовать движению дислокаций, повышая прочность материала при комнатной температуре, и в то же время препятствовать рекристаллизации, повышая тем самым его высокотемпературную прочность, как, например, у Al2O3-Cu и TiB2-Композитные материалы из Cu.

Состав и свойства типичных дисперсно-упрочненных медных электродных материалов для контактной сварки приведены в таблице 1-2.

Таблица 1-2 Состав и характеристики типичных медных электродов для контактной сварки, упрочненных дисперсией

| Массовая доля дисперсии материала (Масса %) | Прочность на разрыв /МПа | Удлинение (%) | Электропроводность (% IACS) | Применяемый диапазон |

| Cu-0.38Al2O3 | 490 | 5 | 84 | Подходит для автомобильного производства, срок службы в 4-10 раз больше, чем у электродов для точечной сварки из хромистой меди. |

| Cu-0.94Al2O3 | 503 | 7 | 83 | |

| Cu-0.16Zr-0.26Al2O3 | 434 | 8 | 88 | |

| Cu-0.16Zr-0.94Al2O3 | 538 | 5 | 76 |

Структура электродов для точечной сварки

По структуре электроды для точечной сварки можно разделить на пять типов: стандартные прямые электроды, гнутые электроды, электроды с колпачком, электроды с резьбой и составные электроды.

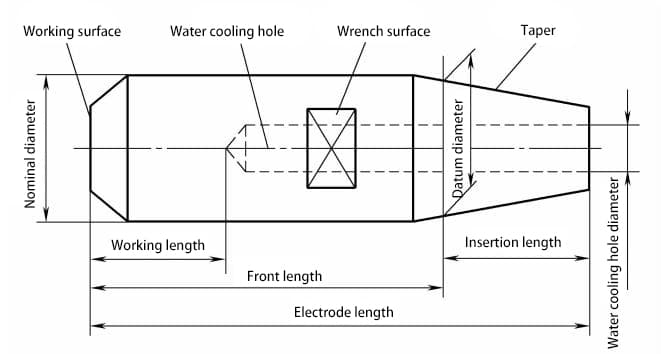

Электроды для точечной сварки состоят из четырех частей: наконечника, корпуса, хвостовой части и отверстия для охлаждающей воды. Стандартный прямой электрод является наиболее широко используемым типом электрода для точечной сварки, а названия частей электрода показаны на рис. 1-14.

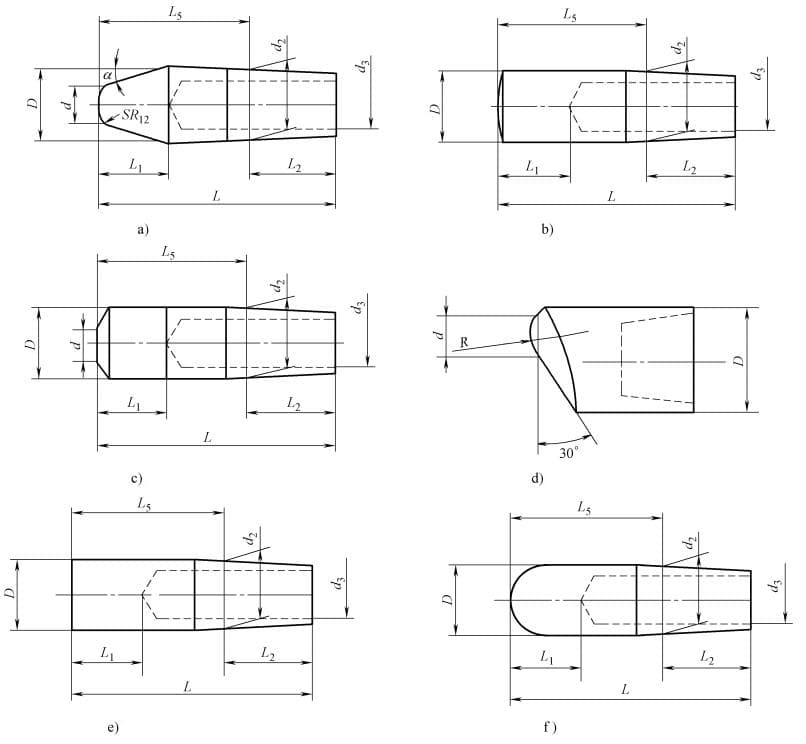

В соответствии с различными рабочими поверхностями электродов для точечной сварки существует шесть типов обозначений и форм для стандартных электродов (т.е. прямых электродов), как показано на рис. 1-15.

a) Заостренный электрод (код J)

b) Сферический электрод (код H)

c) Конический электрод (код Y)

d) Смещенный клиновидный электрод (код EF)

e) Плоский электрод (код M)

f) Электрод со сферическим колпачком (код Q)

Наконечник электрода непосредственно контактирует с высокотемпературной поверхностью заготовки и неоднократно выдерживает высокие температуры и давление в процессе сварки. Поэтому адгезия, легирование и деформация являются ключевыми факторами при разработке электродов.

Основные параметры электродов для точечной сварки

1) Основные физические параметры: Твердость более 75 HRB, электропроводность более 75% IACS, температура размягчения 550°C, как показано в таблице 1-3.

2) Ключевой химический состав, как показано в таблице 1-4.

Таблица 1-3: Основные физические параметры

| Плотность (г/см3) | Прочность на разрыв (Н/мм²) | Твердость HV | Удлинение (%) | Электропроводность (20°C) IACS (%) | Теплопроводность (20°C) (Вт/м-К) |

| 8.9 | ≥380 | 110~145 | ≥15 | ≥75 | 330 |

Таблица 1-4: Основной химический состав

| Имя | Эл | Mg | Cr | Zr | Fe | Si | P | Общее количество примесей |

| Хром Цирконий Медь | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 8 | 0. 3 ~ 0. 6 | 0. 5 | 0. 5 | 0. 1 | 0.5 |

Требования к качеству электродов для точечной сварки

1) Электропроводность, измеренная с помощью вихретокового кондуктометра, при этом среднее значение по трем точкам должно быть больше или равно 44 MS/m.

2) Твердость измеряется по стандартам твердости Роквелла, при этом среднее значение трех точек должно быть больше или равно 78 HRB.

3) В эксперименте с температурой размягчения, после поддержания температуры печи 550°C в течение 2 часов, закалка в воде не должна приводить к снижению твердости более чем на 15%.

Электроды для контактной сварки обычно используют сочетание термической и холодной обработки для обеспечения эксплуатационных характеристик. Такой подход позволяет добиться оптимальных механических и физических свойств. Хромоциркониевая медь используется в качестве электрода для контактной сварки общего назначения, в основном для точечной или шовной сварки низкоуглеродистой стали и стальных листов с покрытием.

Его также можно использовать в качестве держателей электродов, валов и подкладочных материалов при сварке низкоуглеродистой стали, а также в качестве крупных форм, приспособлений для проекционных сварочных аппаратов и электродов для нержавеющей и жаропрочной стали.