I. Характеристики мастерства подгонки

Слесарное дело - это ремесло, в котором используются различные ручные инструменты и некоторое механическое оборудование для обработки определенных деталей, сборки и отладки узлов и машин, а также обслуживания и ремонта различного механического оборудования. Характерными особенностями слесарного дела являются отсутствие ограничений на направление движения инструмента, простота использования инструмента, гибкость, разнообразие и удобство в работе, широкие возможности адаптации. Поэтому он может выполнять сложные задачи в механической обработке.

Подгонка - это ремесло с относительно сложными техническими процессами, детальными процедурами обработки и высокими требованиями к мастерству. Несмотря на то, что сегодня существует множество передовых методов обработки, многие задачи по-прежнему требуют подгонки. Подгонка играет важную роль в обеспечении качества продукции. К основным методам обработки относятся разметка, долбление, пиление, опиливание, шабрение, сверление, развертывание, растачивание, нарезание резьбы и нарезание резьбы.

II. Маркировка

Суть плоскостной разметки заключается в задаче плоскостного геометрического черчения. Разметка плоскости подразумевает использование разметочных инструментов для нанесения детали на заготовку в масштабе 1:1 в соответствии с реальными размерами. Разметка плоскости выполняется следующим образом:

- Выберите ссылку для маркировки в соответствии с требованиями чертежа.

- Подготовьте заготовку перед разметкой (очистка, проверка, окраска, установка центровых пробок в отверстия деталей и т.д.). Нанесите тонкий и равномерный слой покрытия (т. е. окраски) на область маркировки на заготовке, чтобы нарисованные линии были хорошо видны. Для разных заготовок требуются разные покрытия. Как правило, на литые и кованые заготовки наносят известковую воду, на мелкие заготовки - мел, на стальные полуфабрикаты - генцианвиолет (также известный как "синее масло") или раствор медного купороса, а на полуфабрикаты из алюминия, меди и других цветных металлов - генцианвиолет или чернила.

- Нарисуйте граничные линии обработки (прямые линии, окружности и соединительные дуги).

- Пробейте отверстия по нарисованным линиям.

III. Распиловка

Метод резки материалов ручной пилой или выпиливания пазов на заготовке называется пилением.

1. Состав ручной пилы

Ручная пила состоит из пильного полотна и пильного диска.

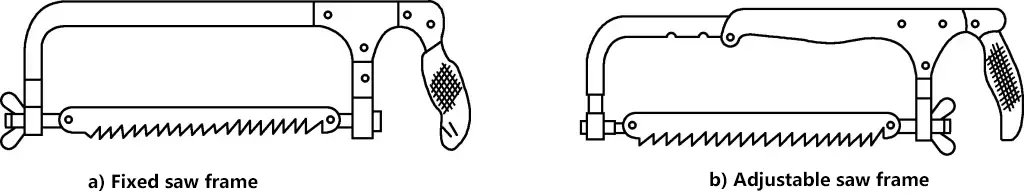

(1) Пильный лук

Существует два типа пильных луков: фиксированные и регулируемые, как показано на рисунке 1.

(2) Пильный диск

Пильные полотна обычно изготавливаются из углеродистой инструментальной стали и закаливаются при низких температурах. По шагу пильных зубьев пильные диски можно разделить на крупнозубые, среднезубые и мелкозубые. Пильные диски с крупными зубьями подходят для распиловки мягких материалов и деталей большого сечения, а пильные диски с мелкими зубьями - для распиловки твердых материалов и тонкостенных деталей.

2. Методы распиловки

(1) Установка пильного диска

При пилении пила режет, когда ее толкают вперед, поэтому при установке пильного диска зубья пилы должны быть направлены вперед. Пильный диск не должен быть слишком тугим или слишком свободным; слишком тугое крепление может привести к поломке пильного диска, а слишком свободное - к перекосу пилы. Как правило, регулировочная гайка должна быть затянута с усилием двух пальцев.

(2) Установка заготовки

Заготовка не должна слишком далеко отходить от губок тисков, чтобы избежать вибрации при пилении. Линия распила должна быть параллельна краю губок тисков и зажиматься с левой стороны тисков для удобства работы. Заготовка должна быть плотно зажата, но не деформирована и не повреждена на обрабатываемой поверхности.

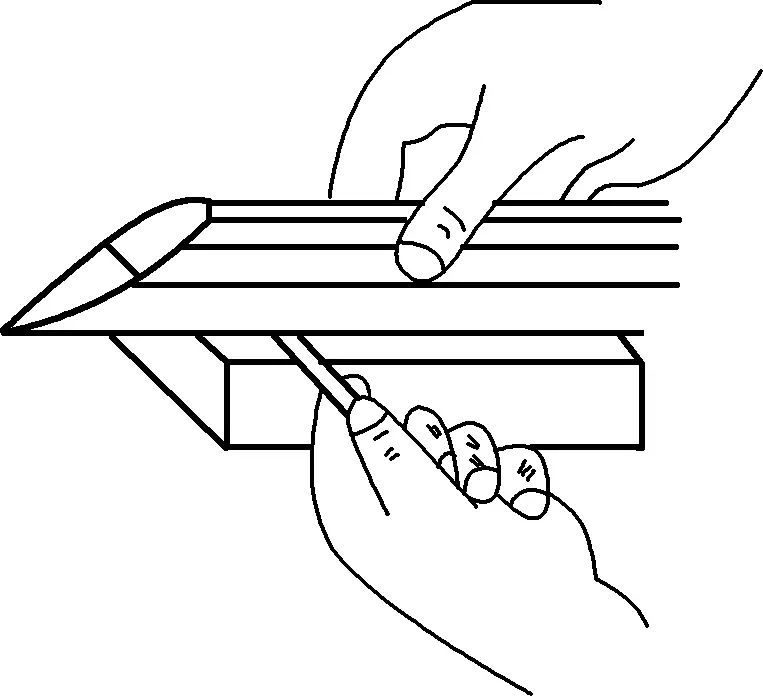

(3) Удержание ручной пилы

Как правило, правой рукой держите рукоятку пилы, а левой слегка поддерживайте передний конец пильного полотна.

(4) Запуск пилы

При запуске пилы пильный диск должен быть слегка наклонен под углом α (10°-15°) к поверхности заготовки, но не слишком большим, чтобы не сломать зубья. Чтобы предотвратить боковое скольжение пильного диска, можно прижать большой палец к одной из сторон пильного диска. При запуске пилы быстро толкайте и тяните пилу вперед и назад. Как только будет сделан небольшой пропил, уберите левую руку с пильного полотна и слегка нажмите на передний конец пильного полотна, чтобы продолжить пиление.

(5) Пиление

Во время распиловки пила должна двигаться вперед-назад по прямой линии, не раскачиваясь, чтобы предотвратить поломку пильного диска. При продвижении пилы вперед равномерно надавливайте обеими руками для распила; при возвращении позвольте пильному диску слегка скользить по обрабатываемой поверхности без давления.

Движения взад-вперед при пилении не должны быть слишком быстрыми, примерно 30-40 раз в минуту. Убедитесь, что 2/3 длины пильного диска задействовано в пилении, чтобы предотвратить локальный износ и повреждения. Во время пиления необходимо добавлять смазочные материалы для смазки и охлаждения, например машинное масло для стальных деталей и воду для алюминиевых деталей.

3. Основные моменты работы пилы

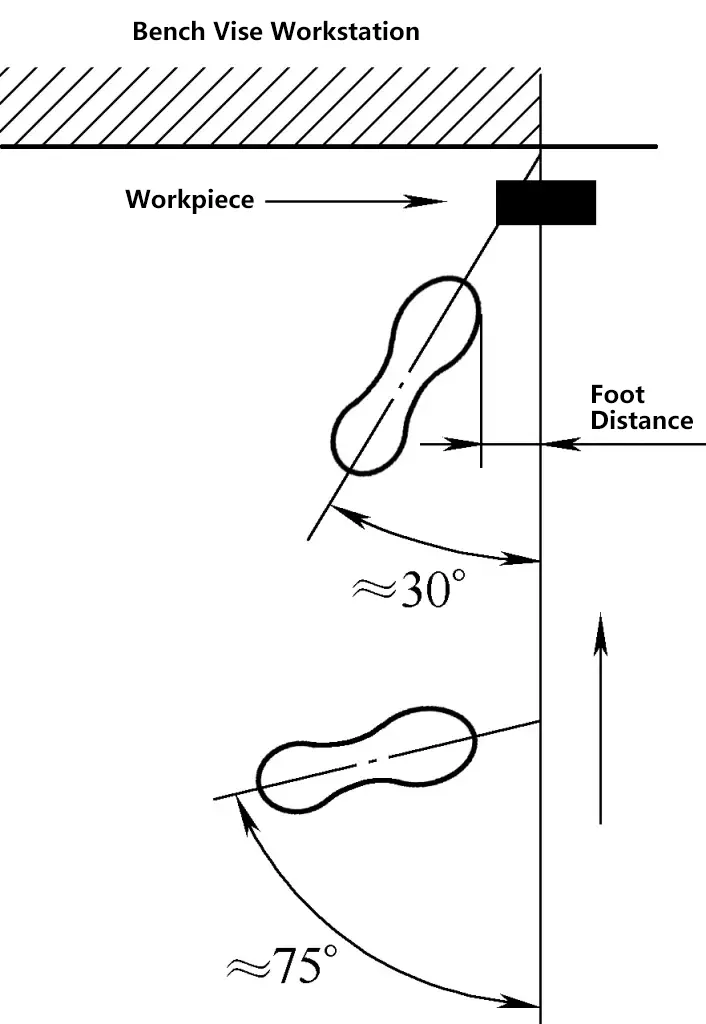

(1) Удержание пилы и работа с пилой

Общий способ удержания пилы заключается в том, чтобы крепко держать рукоятку пилы правой рукой, а левой слегка поддерживать передний конец пильного полотна. Положение стоя во время пиления показано на рис. 2. Усилия толкания и нажима во время пиления контролируются правой рукой, в то время как левая рука не должна оказывать слишком сильное давление и должна в основном помогать правой руке удерживать пильную луку прямо. Надавливайте при продвижении пилы вперед и ослабляйте давление при возвращении, позволяя пильному диску слегка скользить по заготовке. Скорость движения пилы вперед-назад во время пиления должна контролироваться и составлять около 30 раз в минуту.

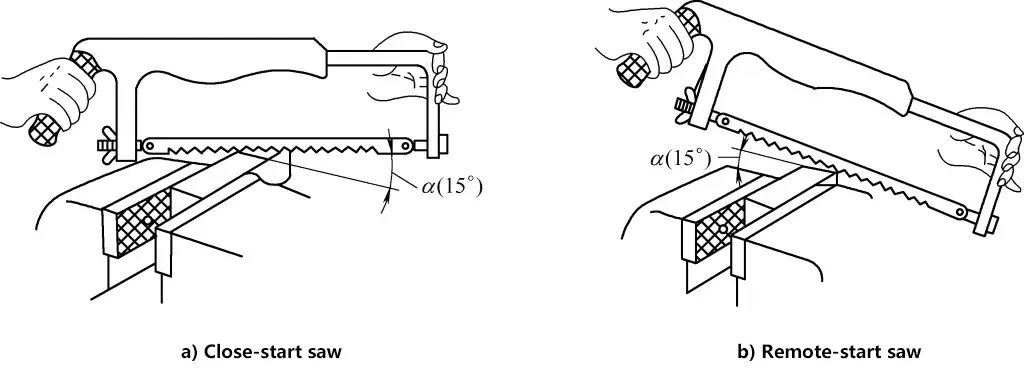

(2) Запуск пилы: Процесс, когда пильный диск начинает врезаться в заготовку, называется запуском пилы.

Существует два способа запуска пилы: ближний запуск (рис. 3a) и дальний запуск (рис. 3b). При запуске пилы используйте ноготь большого пальца левой руки, чтобы заблокировать пильный диск, при этом угол запуска должен составлять около 15°. Пильный лук должен иметь короткий ход и легкое давление. Пильный диск должен быть перпендикулярен поверхности заготовки. Когда начальный пропил достигнет глубины 2-3 мм, процесс запуска можно завершить, а пильный лук следует постепенно перевести в горизонтальное положение для нормального пиления.

IV. Подача заявки

Операция по удалению напильником излишков металла с поверхности заготовки для получения требуемых размеров, формы и шероховатости поверхности в соответствии с чертежом называется напильником. Напильником можно обрабатывать внутренние и внешние поверхности, канавки, криволинейные поверхности и различные сложные поверхности деталей. В сферу обработки напильником входят плоскости, ступенчатые поверхности, угловые поверхности, криволинейные поверхности, пазы и различные фигурные отверстия.

1. Типы файлов

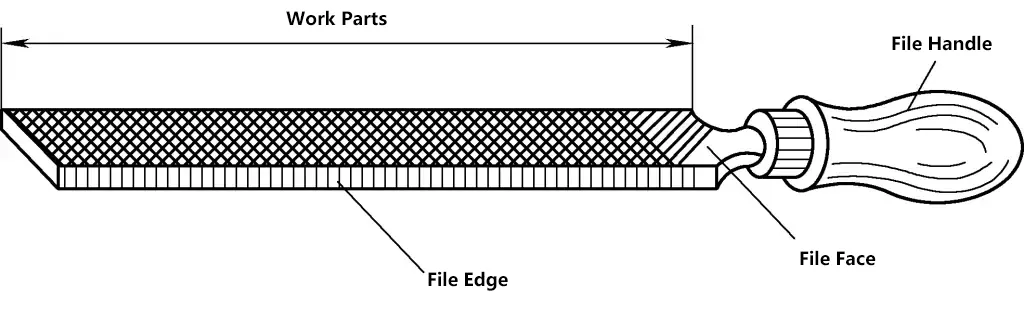

Напильник состоит из торца, кромки и рукоятки (с прикрепленной ручкой), как показано на рисунке 4. Характеристики слесарного напильника зависят от длины рабочей части и делятся на семь типов: 100 мм, 150 мм, 200 мм, 250 мм, 300 мм, 350 мм и 400 мм. В зависимости от размера напильники также делятся на слесарные и фасонные.

К слесарным напильникам относятся плоские, полукруглые, квадратные, треугольные и круглые напильники, причем наиболее часто используются плоские напильники. Напильники меньшего размера и обычно поставляются в наборе из 10 напильников различной формы, используются для обработки небольших заготовок и труднообрабатываемых деталей. Напильники изготавливаются из углеродистой инструментальной стали T12, T13, T12A и T13A и закаливаются после термическая обработкаТвердость 62~67HRC.

(1) По форме зубьев напильники делятся на однозубые и двухзубые. Напильники с одинарной насечкой имеют зубья только в одном направлении, образуя угол 70° с центральной линией напильника, и обычно используются для обработки мягких тканей. металлы таких как медь, олово и свинец. Напильники с двойной насечкой имеют зубья, расположенные в двух пересекающихся направлениях; первая насечка называется нижней, а вторая - верхней.

Нижняя насечка образует угол 45° с центральной линией напильника и имеет более широкое расстояние между зубьями; верхняя насечка образует угол 65° с центральной линией напильника и имеет более узкое расстояние между зубьями. Благодаря разным углам и расстояниям между нижним и верхним резом следы от напильника не перекрываются, что позволяет получить гладкую и ровную поверхность.

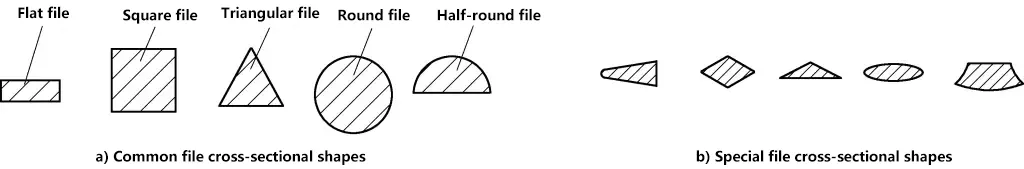

(2) По форме поперечного сечения напильники делятся на плоские (для обработки плоскостей, внешних цилиндрических поверхностей и выпуклых дуг), квадратные (для обработки плоскостей и квадратных отверстий), треугольные (для обработки плоскостей, квадратных отверстий и углов более 60°), круглые (для обработки круглых и внутренних дуговых поверхностей) и полукруглые (для обработки плоскостей, внутренних дуговых поверхностей и больших круглых отверстий), как показано на рисунке 5a. На рисунке 5b показаны специальные напильники, используемые для обработки специальных поверхностей различных деталей.

(3) Напильники классифицируются по количеству зубьев на 10 мм длины:

- Напильники с крупными зубьями: От 4 до 12 зубьев на 10 мм длины, с большим расстоянием между зубьями, не засоряются, подходят для грубой обработки или опиливания цветных металлов, таких как медь и алюминий.

- Напильники со средними зубьями: От 13 до 23 зубьев на 10 мм длины, с умеренным расстоянием между зубьями, подходят для обработки после грубого опиливания.

- Напильники с мелкими зубьями: 30-40 зубьев на 10 мм длины, подходят для опиливания гладких поверхностей или твердых металлов.

- Гладкие напильники: От 50 до 62 зубьев на 10 мм длины, подходят для тонкой обработки гладких поверхностей.

2. Этапы подачи документов

(1) Метод хранения файлов

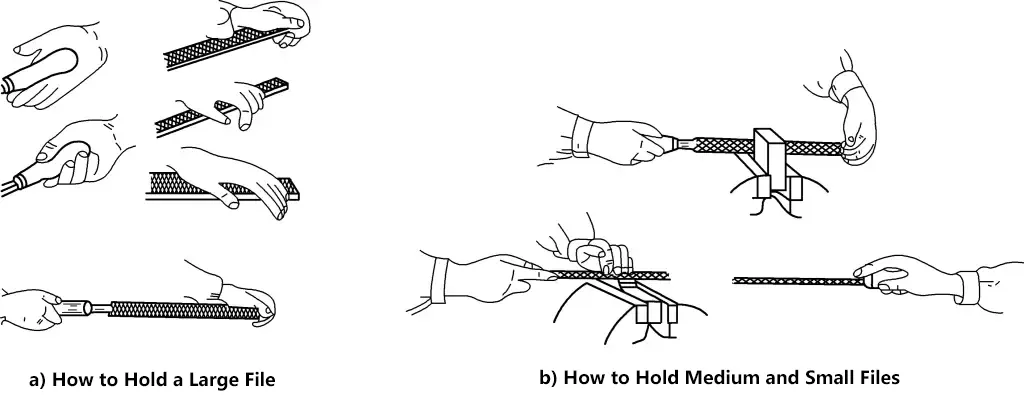

При использовании большого плоского напильника возьмитесь за ручку правой рукой, а левой надавите на другой конец напильника, удерживая его в горизонтальном положении; при использовании среднего плоского напильника большим и указательным пальцами левой руки зажмите передний конец напильника, чтобы направить его в горизонтальное положение; для маленьких напильников держите их правой рукой.

(2) Прикладывание силы

При первоначальном продвижении файла вперед в исходном положении оказывайте большее давление левой рукой и меньшее - правой. По мере продвижения вперед постепенно меняйте давление так, чтобы в средней точке обе руки оказывали одинаковое давление. Продолжая подачу вперед, постепенно увеличивайте давление правой рукой и уменьшайте давление левой. Так вы уравновешиваете крутящий момент между руками, поддерживая горизонтальное движение напильника. В противном случае рукоятка напильника наклонится вниз в начале, а передний конец - в конце, в результате чего поверхность будет низкой с обоих концов и приподнятой в середине.

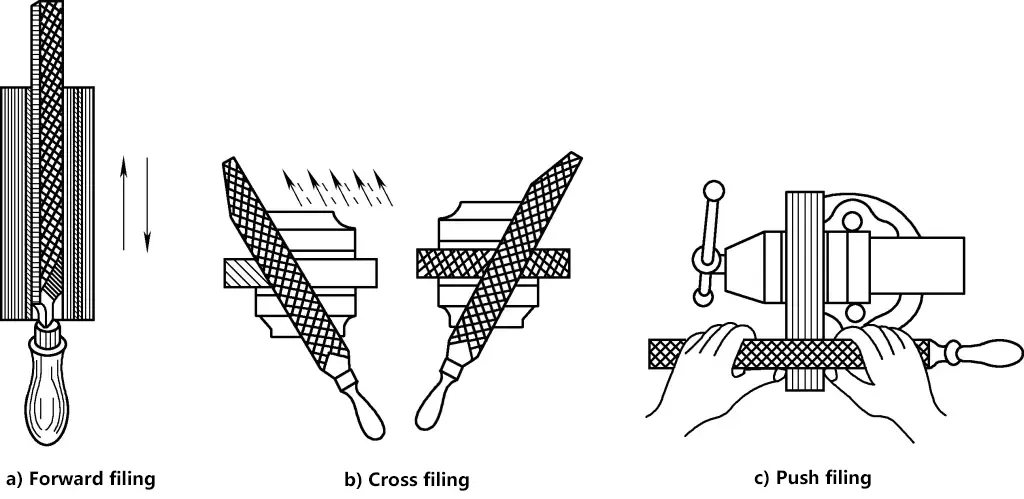

3. Методы подачи плоскостей

- Прямое опиливание: Напильник, направленный перпендикулярно заготовке, используется для опиливания плоских или гладких поверхностей.

- Поперечная обработка: Обработка под углом 30°~45° к заготовке, попеременно в разных направлениях, в основном используется для грубой обработки.

- Нажимное опиливание: Используется при небольшом припуске материала или для выравнивания, особенно подходит для узких поверхностей или когда прямое опиливание затруднено.

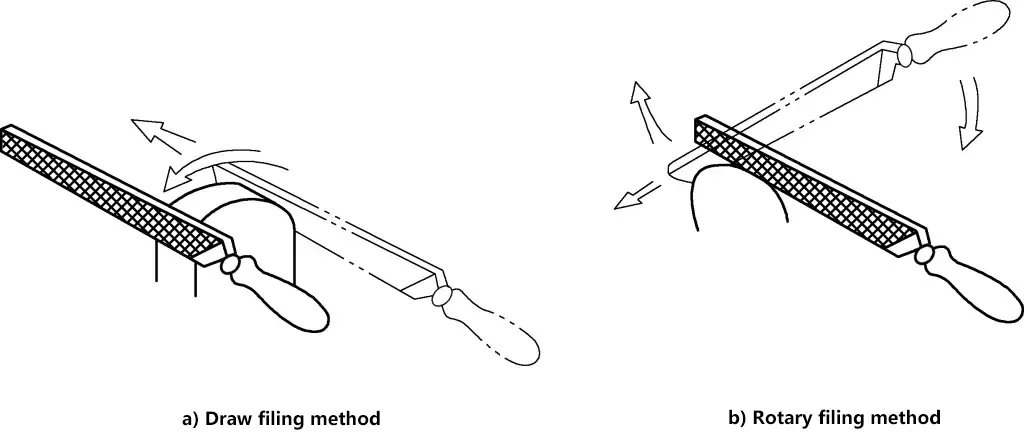

4. Методы обработки криволинейных поверхностей

Используйте метод прокатки, при котором пилочка движется по изогнутой траектории, прокатываясь по дуге для обработки.

5. Проверка качества подачи документов

(1) Для проверки прямолинейности и перпендикулярности обработанной поверхности используйте метод пропускания света. Используйте стальную и квадратную линейку против света; тонкая ровная линия света указывает на ровную и прямую поверхность.

(2) Проверьте размеры заготовки с помощью стальной линейки или штангенциркуля.

6. Ключевые моменты операции по подаче документов

(1) Удержание файла

Существует множество типов файлов с разными характеристиками и размерами, и они используются в разных ситуациях. Поэтому и способ хранения файла должен меняться соответственно. На рисунке 6a показан метод хранения большого файла; на рисунке 6b - метод хранения средних и малых файлов.

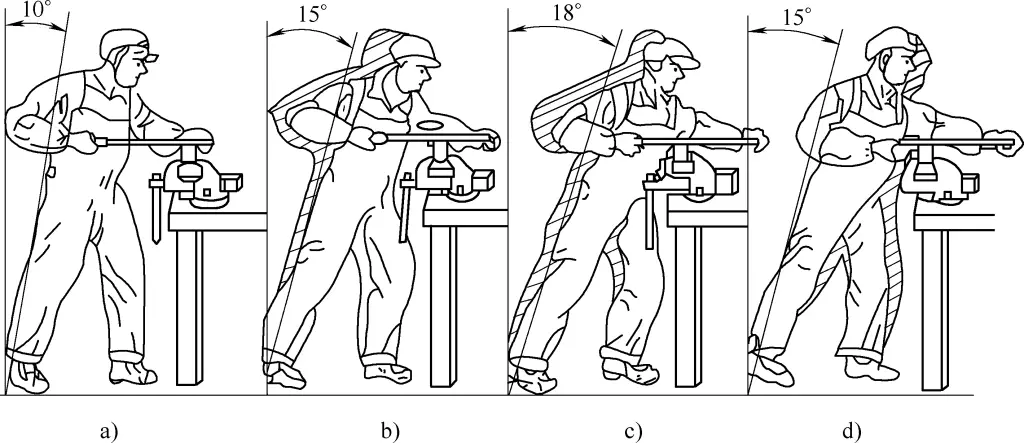

(2) Поза при подаче документов

Поза для работы с напильником показана на рисунке 7. Вес тела переносится на левую ногу, правое колено должно быть прямым, а обе ноги должны оставаться устойчивыми без движения, опираясь на сгибание и разгибание левого колена для совершения возвратно-поступательного движения. В начале тело наклоняется вперед примерно на 10°, а правый локоть максимально отводится назад, как показано на рис. 7a.

В первой 1/3 хода тело постепенно наклоняется вперед примерно до 15°, а левое колено слегка согнуто, как показано на рис. 7b. В следующей 1/3 хода правый локоть выдвигается вперед, а корпус постепенно наклоняется вперед примерно до 18°, как показано на рис. 7c.

В последней 1/3 хода правое запястье толкает напильник вперед, и тело естественным образом отступает в положение примерно на 15°, одновременно продвигая напильник вперед, как показано на рис. 7d. После завершения хода напильника слегка приподнимите его, и положение тела вернется в исходное.

В процессе подачи сила, прилагаемая обеими руками, постоянно меняется. Вначале левая рука оказывает большее давление и меньшую толкающую силу, а правая рука оказывает меньшее давление и большую толкающую силу. По мере продолжения процесса подачи давление левой руки постепенно уменьшается, а давление правой руки постепенно увеличивается. Во время обратного хода нажим не должен производиться, чтобы уменьшить износ зубьев напильника. Скорость возвратно-поступательного движения напильника обычно составляет 30-40 раз/мин, медленнее при надавливании и быстрее при возвратном движении.

(3) Плоская подача

Существует три метода плоского опиливания: прямое опиливание (рис. 8a), поперечное опиливание (рис. 8b) и толкающее опиливание (рис. 8c). При опиливании плоской поверхности напильник следует использовать в определенном направлении и слегка перемещать во время обратного хода, чтобы постепенно опилить всю поверхность.

(4) Нанесение рисунка на изогнутую поверхность

Для обработки внешних изогнутых поверхностей обычно используется плоский напильник. Обычно используются следующие методы обработки: обработка вперед и прокатка. Напиливание вперед, как показано на рис. 9a, - это напиливание поперек направления дуги, которое позволяет придать поверхности многоугольную форму вблизи дуги (подходит для грубой обработки криволинейных поверхностей). Прокатка, как показано на рис. 9b, предполагает нажим правой рукой и подъем левой руки при подаче вперед, что заставляет напильник вращаться по дуге заготовки.

V. Обработка отверстий

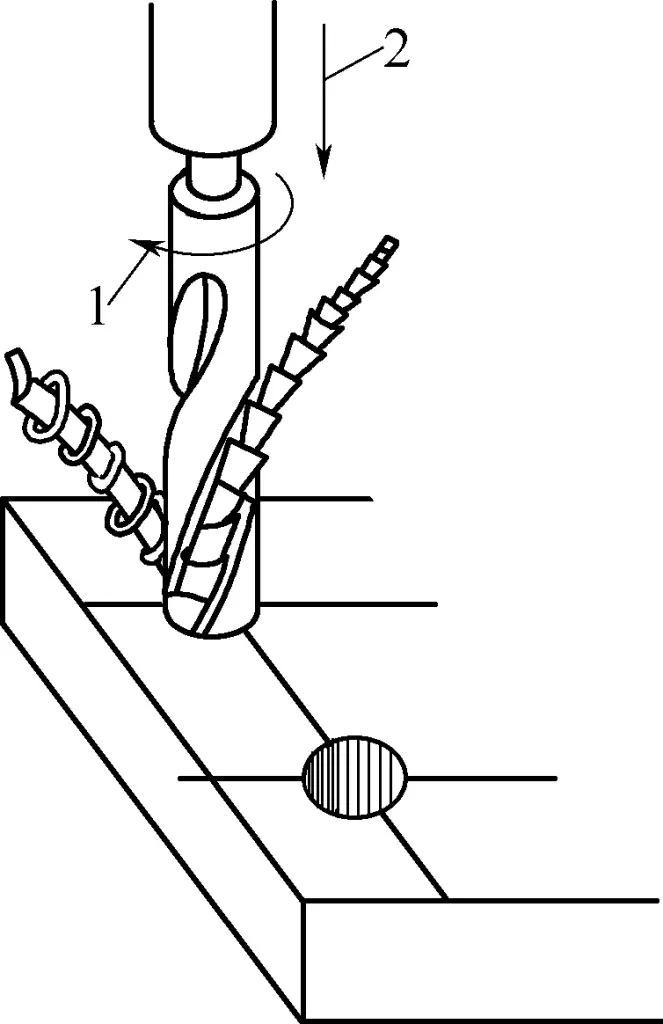

Обработка отверстий - это сверление, развертывание, зенкерование и растачивание на сверлильном станке.

Основные моменты обработки отверстий: Как правило, инструмент для обработки отверстий должен выполнять два движения одновременно, как показано на рис. 10. Главное движение - это вращение инструмента вокруг своей оси (указано стрелкой 1); движение подачи - это линейное перемещение инструмента вдоль оси по направлению к заготовке (указано стрелкой 2).

1-основное движение

Движение 2 корма

1. Бурение

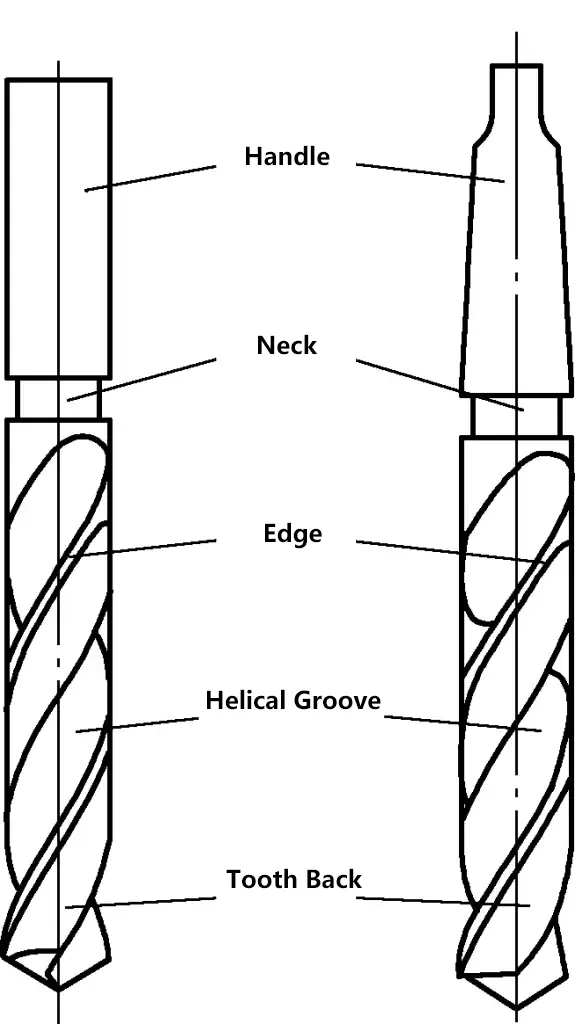

(1) Стандартное спиральное сверло

Стандартное спиральное сверло, как показано на рис. 11, является основным инструментом для сверления. Спиральное сверло изготавливается из быстрорежущей инструментальной стали, а рабочая часть подвергается термообработке и закалке до 62~65HRC. Спиральное сверло состоит из хвостовика, шейки и рабочей части.

1) Хвостовик сверла.

Хвостовик сверла используется для зажима и передачи усилия. Существует два типа хвостовиков: прямой и конический. Прямой хвостовик передает меньший крутящий момент и используется для сверл диаметром менее 13 мм. Конический хвостовик хорошо центрируется и передает больший крутящий момент, используется для сверл диаметром более 13 мм.

2) Шея.

Шейка - это рельефная канавка для шлифовки рабочей части и обработки хвостовика сверла. На шейке обычно выгравированы диаметр, материал и торговая марка сверла.

3) Рабочая часть.

Он состоит из направляющей и режущей частей.

Как показано на рис. 11, направляющая часть опирается на два узких спиралевидных гребня (режущие кромки), которые на 0,5~1 мм выше задней части зубьев для обеспечения направления. Диаметр направляющей части больше в передней части и меньше в задней, с небольшим сужением. Конусность составляет 0,03~0,12 мм/100 мм, что позволяет уменьшить трение между сверлом и стенкой отверстия. Направляющая часть имеет две симметричные спиральные канавки, образованные в результате фрезерования, шлифования или прокатки, которые используются для удаления стружки и транспортировки смазочно-охлаждающая жидкость.

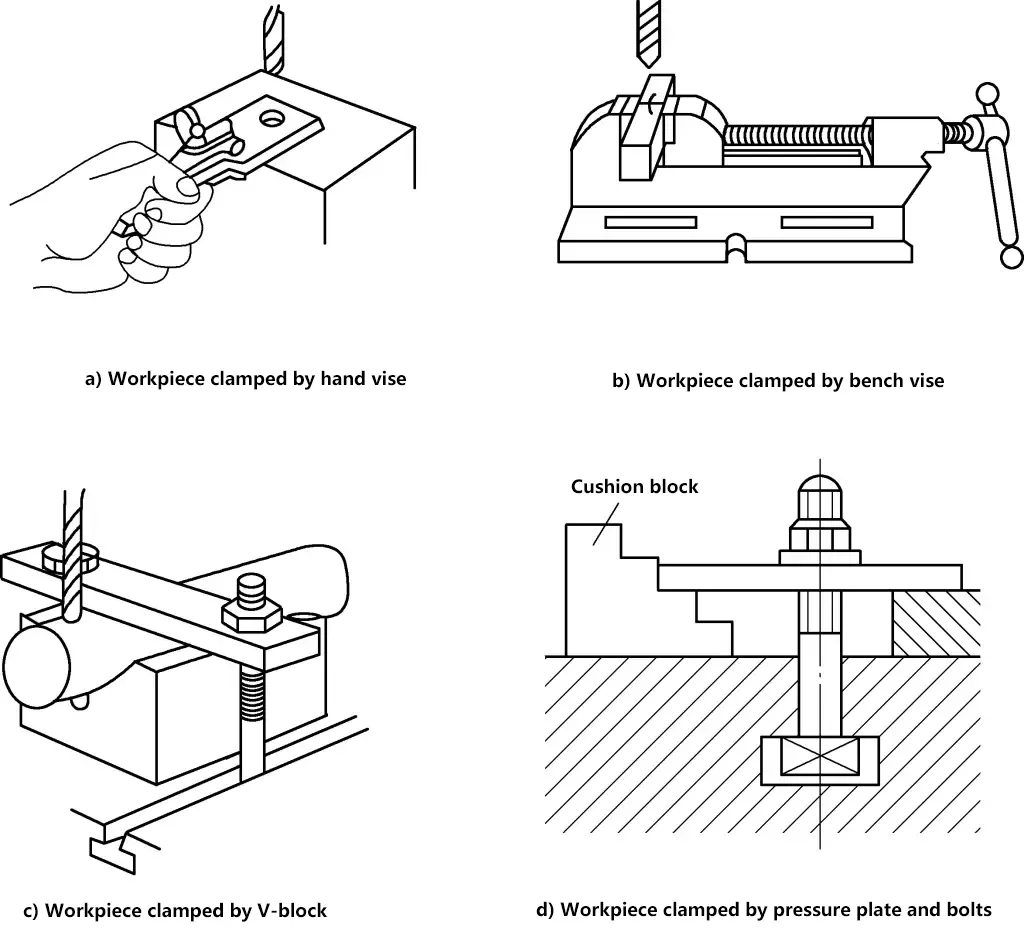

(2) Зажим заготовки

Как показано на рис. 12, способ зажима заготовки во время сверления зависит от размера производственной партии заготовки и требований к обработке отверстия.

При большом размере партии или высоких требованиях к точности заготовка обычно зажимается с помощью сверлильного станка; при мелкосерийном производстве или более низких требованиях к обработке заготовка обычно зажимается на общем приспособлении или верстаке после разметки положения центра отверстия. К числу распространенных приспособлений относятся ручные тиски, V-образные блоки, плоскогубцы, прижимные пластины, болты и т. д. Выбор этих инструментов зависит от формы заготовки и диаметра отверстия.

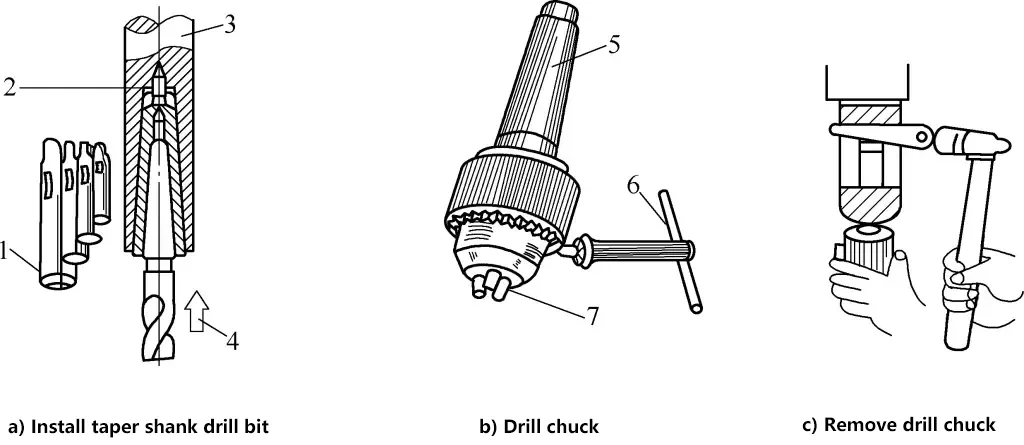

(3) Зажим сверла

Способ зажима сверла зависит от формы его хвостовика. Сверла с коническим хвостовиком могут быть установлены непосредственно в коническое отверстие шпинделя сверлильного пресса, а сверла меньшего размера могут быть установлены с помощью переходной втулки, как показано на рис. 13a. Сверла с прямым хвостовиком устанавливаются с помощью сверлильного патрона, как показано на рис. 13b.

1-переходная втулка

2-коническое отверстие

Шпиндель 3-сверлильного пресса

4Во время установки поднимите сверло вверх.

5-конический хвостовик

6-Затяжной ключ

7-Автоматические центрирующие губки

Для снятия сверлильного патрона (или переходной втулки) необходимо вставить клин в плоское отверстие на боковой стороне шпинделя сверлильного пресса, удерживать сверлильный патрон левой рукой, а правой рукой постучать по клину молотком, чтобы снять сверлильный патрон, как показано на рис. 13c.

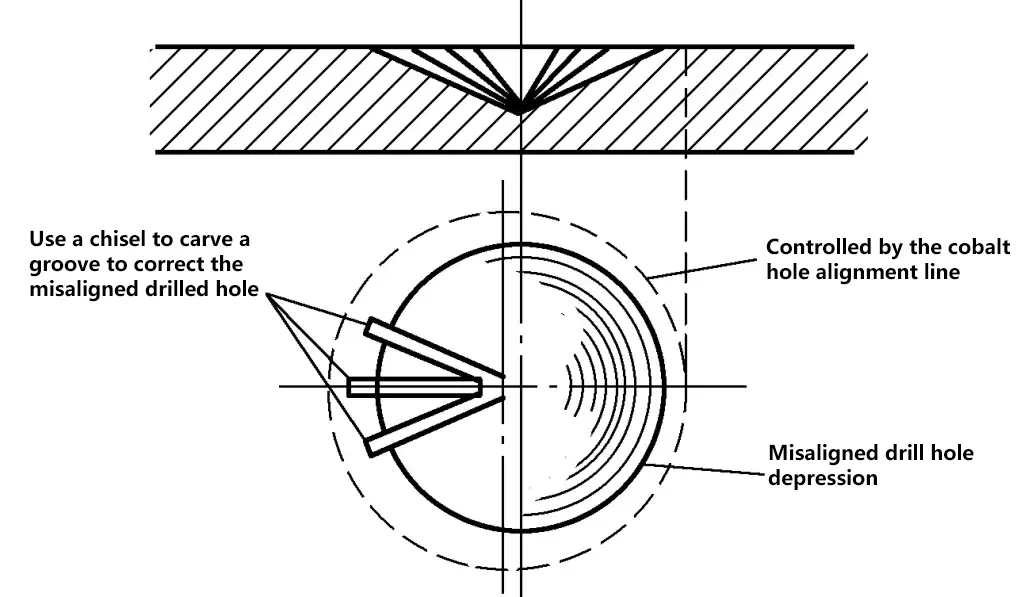

(4) Метод бурения

Перед сверлением сделайте центральным пуансоном отметку на центральной линии отверстия, совместите наконечник сверла с отметкой центрального пуансона, чтобы сделать небольшое углубление, и проверьте, является ли это углубление концентрическим по отношению к нарисованной окружности отверстия (так называемое пробное сверление). Если отклонение небольшое, можно переместить заготовку, чтобы исправить его. Если отклонение большое, с помощью зубила или центрального пуансона сделайте несколько канавок в направлении, противоположном отклонению, как показано на рис. 14.

Для отверстий меньшего диаметра можно также использовать проставку, чтобы немного приподнять заготовку в направлении отклонения перед сверлением. Только после того, как небольшая ямка будет полностью просверлена и концентрична с нарисованной окружностью отверстия, можно приступать к формальному сверлению.

Чтобы предотвратить отжиг сверла во время сверления, необходимо добавить смазочно-охлаждающую жидкость. Для стальных деталей используйте машинное масло или эмульсию, для алюминиевых - воду, а для чугунных - керосин. Когда отверстие уже готово к сверлению, следует уменьшить усилие.

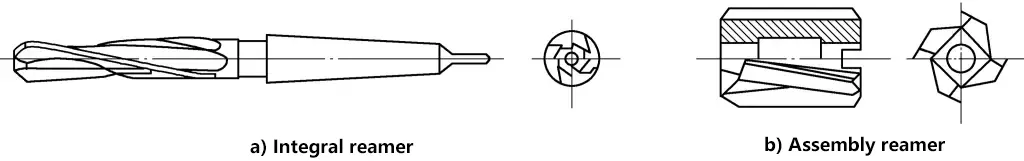

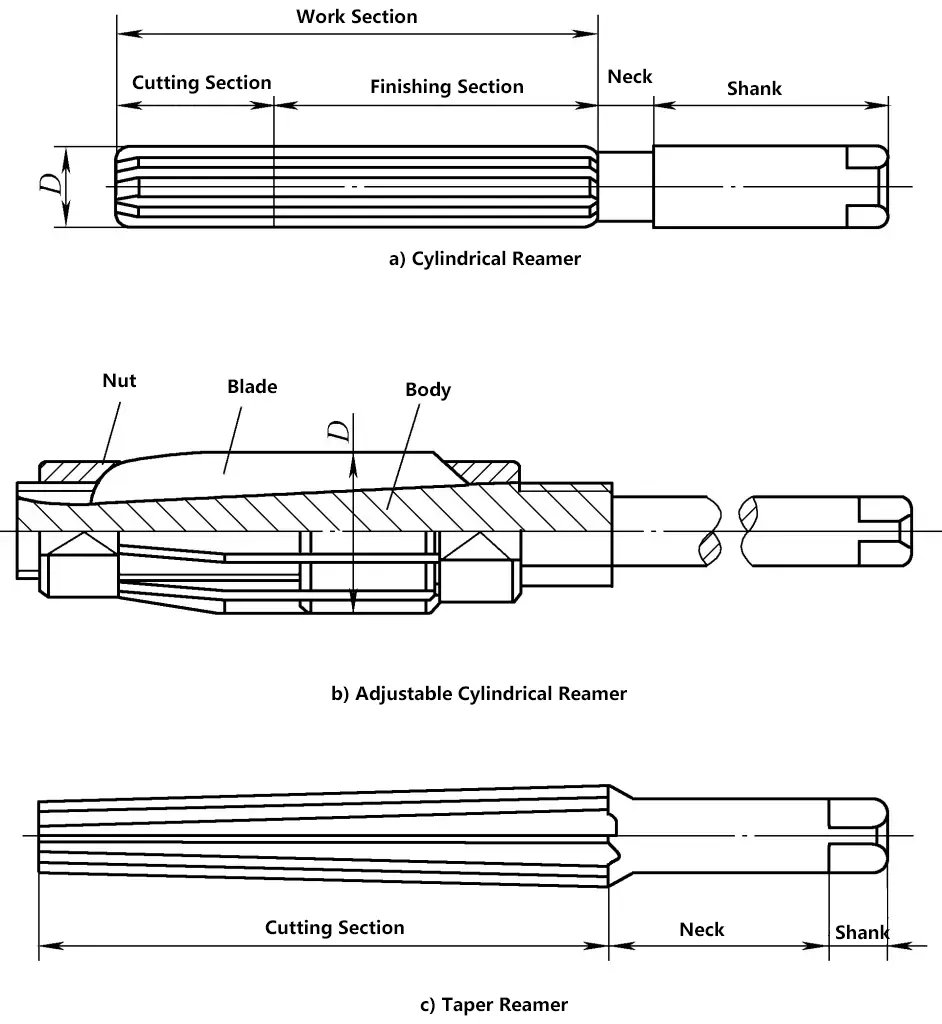

2. Развертка

Развертывание - это процесс увеличения уже просверленного отверстия с помощью развертки. Специальные развертки обычно имеют 3~4 главные режущие кромки, не имеют поперечных кромок, более мелкие спиральные канавки, меньшую осевую силу резания и хорошие направляющие свойства, как показано на рис. 15. Поэтому стержень развертки имеет большую толщину, хорошую жесткость и не прогибается.

Развертывание позволяет достичь более высокой точности размеров (класс допуска размеров может достигать IT9~IT10) и меньших значений шероховатости поверхности (Ra3.2~6.3μm). Точность развертывания выше, чем точность сверления.

3. Зенковка

Под зенкерованием понимается процесс использования зенкера для обработки отверстия определенной формы или поверхности на поверхности отверстия. Зенкеры подразделяются на цилиндрические, конические и торцевые.

4. Развертка

Развертывание - это метод обработки, при котором используется развертка для удаления небольшого количества металла со стенки отверстия с целью повышения точности размеров и качества поверхности отверстия. Развертывание - это дальнейший процесс чистовой обработки после развертывания, который можно разделить на черновое и чистовое развертывание. При развертывании необходимо оставлять припуск на обработку, обычно 0,1~0,2 мм для чернового развертывания и 0,05~0,15 мм для чистового развертывания.

Машинисты часто используют ручные развертки для развертывания отверстий. При развертывании отверстий достигается высокая точность размеров (класс допуска размеров может достигать IT6~IT8) и низкая шероховатость поверхности (Ra0,4~1,6 мкм). При сверлении, расширении и развертывании отверстий следует выбирать соответствующую смазочно-охлаждающую жидкость в зависимости от характера работы и материала заготовки, чтобы снизить температуру резания и улучшить качество обработки. При развертывании используйте эмульгированное масло для стальных деталей и керосин для чугунных деталей.

(1) Развертка

Развертка - это инструмент для обработки отверстий. Развертки имеют от 6 до 12 режущих кромок и делятся на машинные и ручные. У машинных разверток конический хвостовик, а у ручных - прямой. На рисунке 16 показана ручная развертка. Как правило, развертки изготавливаются в наборах по две штуки: одна - черновая (со спиральными стружечными канавками на кромке), а другая - чистовая.

(2) Метод развертывания с помощью ручной развертки

Вставьте ручную развертку в отверстие, возьмитесь обеими руками за рукоятку развертки, поверните ее по часовой стрелке и слегка надавите, чтобы медленно ввести развертку в отверстие. Убедитесь, что усилие, прилагаемое обеими руками, сбалансировано, чтобы развертка оставалась перпендикулярной к заготовке во время развертывания. При извлечении развертки также поворачивайте ее по часовой стрелке.

VI. Нарезание резьбы

1. Нарезка

Нарезание резьбы - это процесс использования метчика для создания внутренней резьбы.

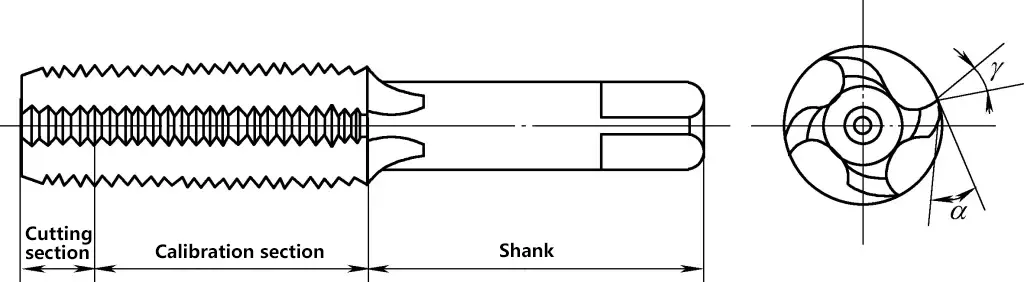

(1) Структура крана

Метчик - это формообразующий инструмент, используемый для создания внутренней резьбы малого диаметра, как показано на рис. 17. Он состоит из режущей части, калибрующей части и хвостовика. Режущая часть затачивается под коническим углом, чтобы распределить нагрузку при резании на несколько зубьев. Калибровочная часть имеет полный профиль зубьев для калибровки нарезаемой резьбы и направления метчика в осевом направлении. Хвостовик имеет квадратный конец для удобства установки и передачи крутящего момента.

Режущая и калибрующая части метчика обычно имеют 3-4 стружечные канавки вдоль осевого направления для размещения стружки и формирования режущих кромок и углов ракеля γ. o . Коническая поверхность режущей части шлифуется с углом рельефа α o . Для уменьшения трения и выдавливания материала заготовки калибрующей частью метчика внешний и средний диаметры имеют обратную конусность.

Метчики обычно поставляются комплектами по два, а для шага более 2,5 мм - по три.

Набор из двух метчиков включает в себя конический метчик и второй метчик. Конический метчик имеет более длинную режущую часть и меньший угол конусности, с примерно шестью неполными зубьями. Второй метчик имеет более короткую режущую часть и больший угол конусности, с 2-3 неполными зубьями. Первый рез снимает около 60% материала, а второй - около 40%, что снижает вероятность поломки метчика внутри заготовки и уменьшает риск зачистки заготовки.

Набор из трех метчиков включает в себя конический метчик, который режет около 50%, второй метчик, который режет 30%, и третий метчик, который режет 20%, что делает его более эффективным и снижает вероятность поломки метчика.

(2) Определение предварительного отверстия для метчика

Поскольку сам метчик не может сверлить отверстия, а может только нарезать резьбу, перед нарезанием резьбы необходимо просверлить отверстие с помощью сверла. Это отверстие обычно называют "отверстием перед нарезанием резьбы". Диаметр предварительного отверстия d (диаметр сверла) немного больше малого диаметра резьбы. Его можно рассчитать по эмпирическим формулам.

Для прочных материалов (сталь, медь и т.д.) d2 = d - P

Для хрупких материалов (чугун, бронза и т.д.) d2 = d - 1.1P

Где

- D - основной размер нити (мм);

- P - шаг (мм).

Если отверстие глухое, так как метчик не достает до дна, глубина сверления должна быть больше длины резьбы. Глубину можно рассчитать по формуле: Глубина отверстия = Длина резьбы + 0,7D.

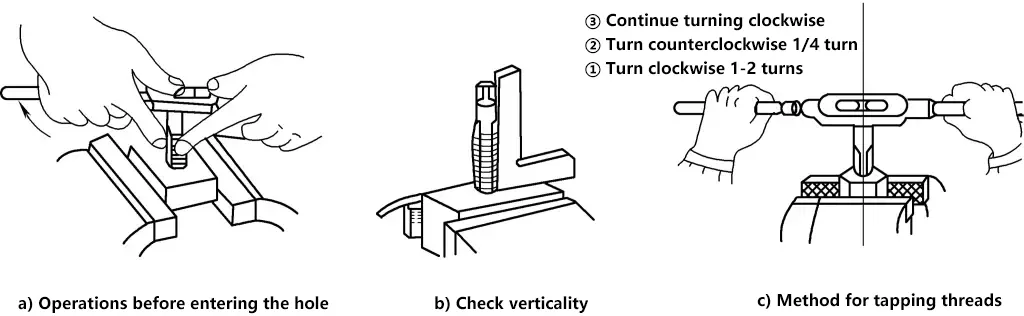

(3) Метод нарезания резьбы

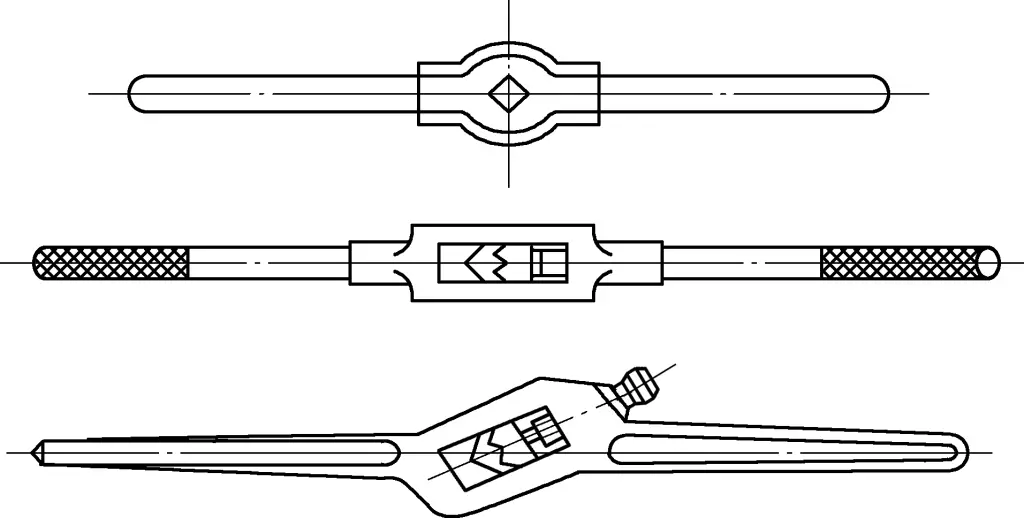

1) Вставьте метчик в гаечный ключ, затем поместите его в предварительно проделанное отверстие. Ручной водопроводный ключ - это инструмент для поворота крана, как показано на рис. 18. Среди распространенных ключей для кранов есть фиксированные и регулируемые типы, позволяющие удерживать краны различных размеров.

2) Поверните гаечный ключ обеими руками, как показано на рис. 19, и приложите осевое давление. Когда метчик врежется в заготовку на 1-2 зуба, проверьте с помощью квадрата, не перекошен ли метчик. Если кран наклонен, исправьте его, прежде чем продолжать работу. Когда метчик будет перпендикулярен торцевой поверхности отверстия предварительного метчика, прекратите осевое давление.

Прикладывайте равномерное усилие обеими руками. Чтобы предотвратить забивание стружкой, часто поворачивайте метчик на 1/2 - 1/4 оборота, чтобы выбить стружку. После завершения нарезания конической резьбы переключитесь на второй метчик и используйте тот же метод для создания требуемой внутренней резьбы. Чтобы уменьшить шероховатость поверхности и сопротивление, нанесите смазку во время нарезания резьбы. Для стали используйте машинное масло, для алюминия - воду, а для серого чугуна - керосин.

2. Нарезка резьбы

Нарезание резьбы - это процесс использования плашки для создания наружной резьбы на круглом стержне.

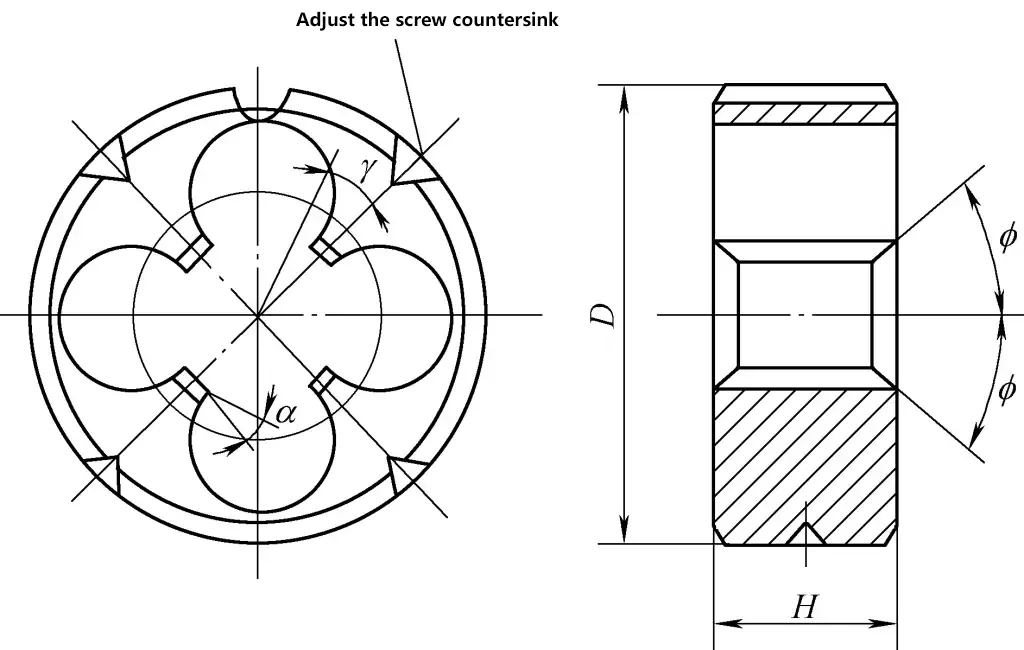

(1) Штамп и держатель штампа

Плашка - это инструмент для создания наружной резьбы, как показано на рис. 20. Она похожа на круглую гайку, но в ней просверлено несколько отверстий для стружки, образующих режущие кромки. Конические участки на обоих концах плашки - это режущие части. Они шлифуются для формирования архимедовых спиральных поверхностей с определенным углом рельефа. Средняя часть - калибрующая, которая также служит направляющей при нарезании резьбы. Когда режущая часть на одном конце изнашивается, плашка может быть перевернута для использования.

Точность нарезания резьбы плашкой относительно невысока. С ее помощью можно обрабатывать резьбу с диапазоном допусков размеров 8h и шероховатостью поверхности Ra3.2~6.3μm. Плашки обычно изготавливаются из легированной инструментальной стали 9SiCr или быстрорежущей инструментальной стали W18Cr4V.

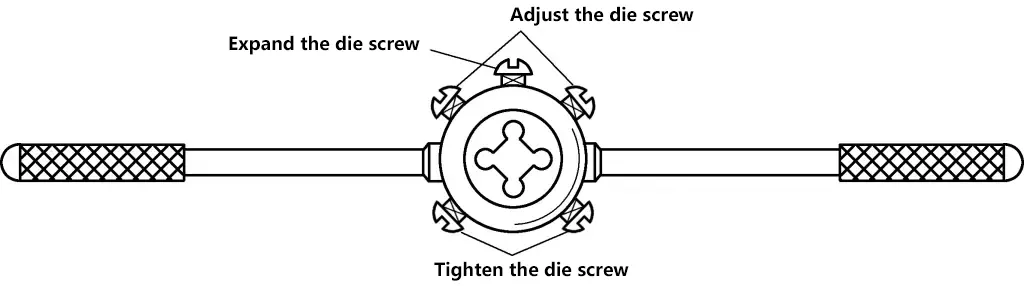

Для ручного нарезания резьбы необходим плашкодержатель, как показано на рис. 21.

(2) Метод нарезания резьбы

1) Определите диаметр стержня для нарезания резьбы

Диаметр стержня винта можно найти непосредственно в таблице или рассчитать по эмпирической формуле d=D-0,13P. Для резьбы с низкими требованиями к точности диаметр стержня приблизительно равен наружному диаметру резьбы минус 0,2P.

2) Снимите фаску со стержня под углом 60° в месте нарезки резьбы, чтобы облегчить позиционирование.

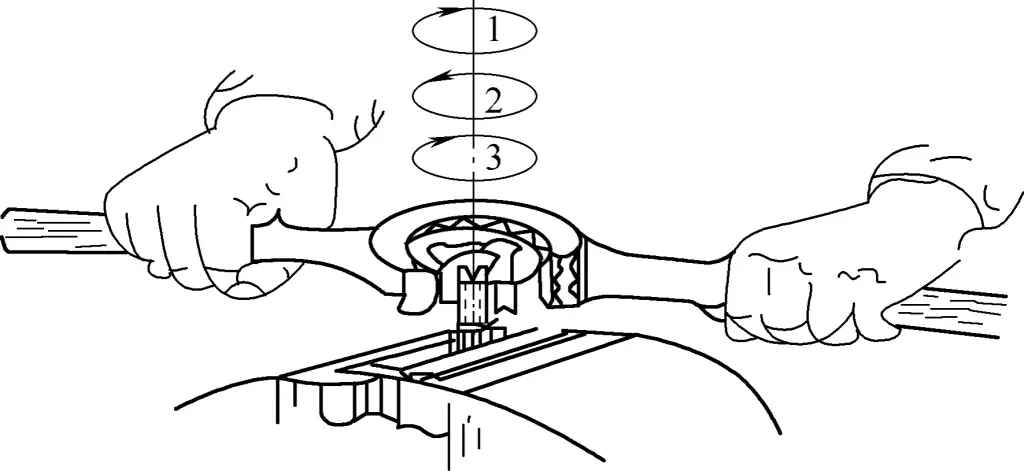

3) Установите матрицу в держатель матрицы и затяните крепежный винт.

4) Поместите штамп на фасонный конец стержня, как показано на рис. 22, и держите его перпендикулярно стержню. Возьмитесь правой рукой за среднюю часть держателя плашки, приложите соответствующее давление, а левой рукой поверните рукоятку держателя плашки по часовой стрелке. Когда плашка врежется в стержень на 2-3 витка, проверьте, не перекошена ли плашка. Если плашка перекошена, исправьте ее, прежде чем продолжить работу. Если плашка установлена правильно, дополнительное давление для дальнейшего нарезания резьбы не требуется.

Как и при нарезании, при нарезании резьбы следует часто менять направление движения, чтобы снять стружку. При нарезании резьбы следует использовать смазочно-охлаждающую жидкость для обеспечения требований к шероховатости поверхности резьбы.

3. Причины дефектов при нарезании резьбы

Причинами являются неправильный выбор диаметра отверстия и диаметра стержня, а также неперпендикулярное расположение инструмента по отношению к заготовке, что приводит к перекосу резьбы.

VII. Инструменты инспекции и их использование

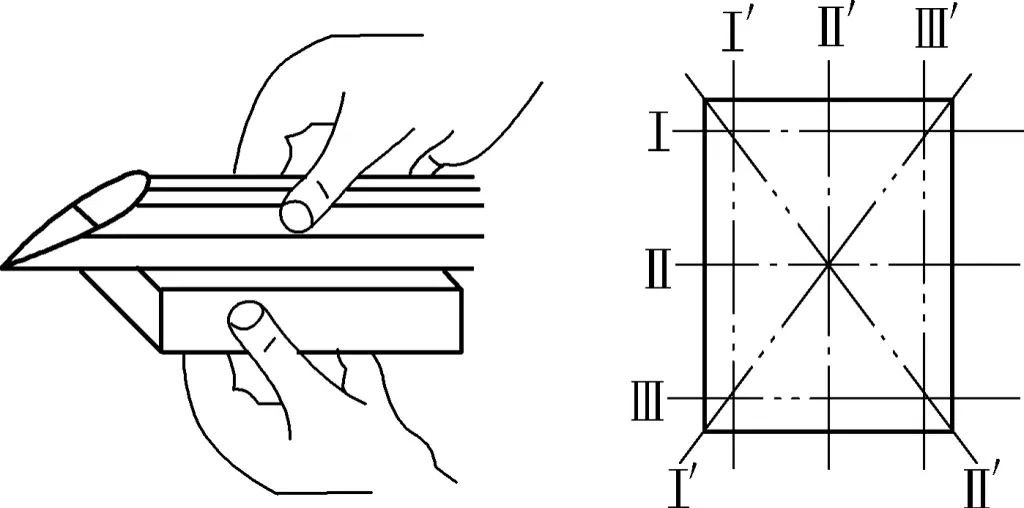

К инструментам для контроля относятся ножевые прямые линейки, квадраты и верньерные универсальные транспортиры. Ножевые прямые линейки и квадраты позволяют проверять прямолинейность, плоскостность и перпендикулярность заготовок. Ниже представлен метод использования ножевой прямой линейки для проверки плоскостности заготовки.

1. Поместите ножевую линейку вертикально к поверхности заготовки и проверьте ее последовательно в продольном, поперечном и диагональном направлениях, как показано на рис. 23.

2. Во время проверки, если свет, проходящий между прямой линейкой с ножом и поверхностью заготовки, слабый и равномерный, плоскостность детали соответствует требованиям. Если интенсивность света изменяется, это указывает на неровность поверхности детали. В местах контакта ножевой линейки и заготовки можно вставить щуп для определения погрешности плоскостности на основе толщины щупа, как показано на рис. 24.