I. Шлифовальные и заточные станки

1. Шлифование

Шлифование - это широко используемый метод полуфинишной и финишной обработки. По сравнению с другими станками, основное отличие заключается в используемом режущем инструменте. При шлифовании используются высокоскоростные вращающиеся шлифовальные круги, вибрирующие шлифовальные камни или вращающиеся абразивные ленты для обработки поверхности заготовки. Шлифование в основном используется для обработки различных внутренних и внешних цилиндрических поверхностей, внутренних и внешних конических поверхностей, плоских поверхностей, а также специальных и сложных по форме поверхностей, таких как резьба, зубчатые колеса и шлицы.

Шлифовальный станок - это станок, использующий абразивные материалы для шлифования поверхности заготовок. В большинстве шлифовальных станков для шлифования используются высокоскоростные вращающиеся шлифовальные круги, а в некоторых станках, таких как хонинговальные, суперфинишные, ленточно-шлифовальные, притирочные и полировальные станки, для обработки используются другие абразивы, такие как шлифовальные камни, абразивные ленты и сыпучие абразивы.

Шлифовальный круг является основным режущим инструментом для шлифования и служит в качестве режущего инструмента шлифовального станка. Благодаря высокой твердости абразивных зерен шлифовальный круг обладает свойством самозатачивания. Шлифование может использоваться для обработки различных материалов, включая закаленную сталь, высокопрочную легированную сталь, твердые сплавы, цветные металлы. металлы (нежелезные материалы), стекло, керамика, мрамор, а также другие металлические и неметаллические материалы высокой твердости.

Скорость шлифования означает линейную скорость шлифовального круга. При обычном шлифовании линейная скорость шлифовального круга обычно составляет 30-35 м/с. При высокоскоростном шлифовании линейная скорость обычно составляет 45-160 м/с. Если она превышает 160 м/с, то это называется сверхвысокоскоростным шлифованием.

Шлифование обычно используется для полуфинишной и финишной обработки. Класс допуска размеров может достигать от IT8 до IT5 и даже выше. Шероховатость поверхности для общего шлифования составляет Ra 1,25-0,16 мкм, для прецизионного шлифования - Ra 0,16-0,04 мкм, для сверхточного шлифования - Ra 0,04-0,01 мкм, а зеркальное шлифование может достигать менее Ra 0,01 мкм.

Удельный расход энергии (или удельная энергия - энергия, затрачиваемая на удаление единицы объема материала заготовки) при шлифовании выше, чем при общем резании, а скорость съема металла ниже, чем при общем резании. Поэтому перед шлифованием заготовки обычно подвергают другим методам резания для удаления большей части припуска на обработку, оставляя только припуск на шлифование 0,1-1 мм или менее.

С развитием высокоэффективных технологий шлифования, таких как шлифование с ползучей подачей и высокоскоростное шлифование, появилась возможность шлифовать детали непосредственно из сырья. Шлифование также используется для грубой обработки, например, для удаления литейных литников и стояков, ковочных заготовок и шкурок стальных слитков.

2. Разработка шлифовальных станков

В 1730-х годах для обработки закаленных деталей часов, велосипедов, швейных машин и огнестрельного оружия в Англии, Германии и США были созданы шлифовальные станки с использованием натуральных абразивных кругов.

Эти шлифовальные станки были модифицированы из существующих станков, таких как токарные и строгальные, путем добавления шлифовальных головок. Они имели простую конструкцию, низкую жесткость и были подвержены вибрации во время шлифования. Операторы должны были обладать очень высокой квалификацией, чтобы шлифовать точные заготовки.

В 1876 году универсальный круглошлифовальный станок американской компании Brown & Sharpe Company, представленный на Парижской выставке, стал первым, обладающим основными характеристиками современных шлифовальных станков. Его бабка и задняя бабка были установлены на возвратно-поступательном рабочем столе, станина коробчатой формы увеличивала жесткость станка, и он поставлялся с приспособлением для внутреннего шлифования. В 1883 году эта компания выпустила плоскошлифовальный станок с шлифовальной бабкой, установленной на колонне и возвратно-поступательно движущимся рабочим столом.

Около 1900 года разработка искусственных абразивов и применение гидравлической передачи значительно способствовали развитию шлифовальных станков. С развитием современной промышленности, особенно автомобильной, появились различные типы шлифовальных станков. Например, в начале XX века были последовательно разработаны планетарные внутришлифовальные станки для блоков цилиндров, станки для шлифования коленчатых валов, станки для шлифования распределительных валов и станки для шлифования поршневых колец с электромагнитными патронами.

Автоматические измерительные приборы начали применяться на шлифовальных станках в 1908 году. К 1920-м годам были последовательно разработаны и введены в эксплуатацию бесцентровые, двухсторонние, вальцешлифовальные, рельсошлифовальные, хонинговальные и суперфинишные станки.

В 1950-х годах появились высокоточные наружные круглошлифовальные станки с возможностью зеркального шлифования; в конце 1960-х годов - высокоскоростные шлифовальные станки с линейной скоростью шлифовального круга 60-80 м/с и плоскошлифовальные станки с большой глубиной резания и медленной подачей; в 1970-х годах в шлифовальных станках широко применяются такие технологии, как цифровое управление и адаптивное управление с использованием микропроцессоров.

С увеличением количества высокоточных и высокотвердых механических деталей, а также с развитием технологий точного литья и точной ковки, производительность, разнообразие и производство шлифовальных станков постоянно улучшаются и увеличиваются.

Шлифовальные станки - самая разнообразная категория среди всех типов металлорежущих станков. К основным типам относятся наружные круглошлифовальные станки, внутренние шлифовальные станки, плоскошлифовальные станки, бесцентрово-шлифовальные станки и инструментально-шлифовальные станки.

- Внешние круглошлифовальные станки являются базовой серией общего типа, в основном используются для шлифования цилиндрических и конических внешних поверхностей.

- Внутренние шлифовальные станки - это базовая серия общего типа, используемая в основном для шлифования цилиндрических и конических внутренних поверхностей. Кроме того, существуют шлифовальные станки, которые могут выполнять как внутреннее, так и внешнее шлифование.

- Станки для джигового шлифования - это станки для внутреннего шлифования с прецизионными устройствами координатного позиционирования.

- На бесцентровых шлифовальных станках заготовки устанавливаются без центров, как правило, между регулирующим кругом и опорным диском. Регулирующий круг приводит заготовку во вращение, в основном используется для шлифования цилиндрических поверхностей.

- Плоскошлифовальные станки в основном используются для шлифования плоских поверхностей заготовок.

- Ленточно-шлифовальные станки - это шлифовальные станки, в которых для шлифования используются быстро движущиеся абразивные ленты.

- Хонинговальные станки - это шлифовальные станки, используемые для хонингования различных поверхностей заготовок.

- Притирочные станки - это шлифовальные станки, используемые для притирки плоских или цилиндрических внутренних и внешних поверхностей заготовок.

- Станки для шлифования направляющих в основном используются для шлифования направляющих станков.

- Инструментальные шлифовальные станки используются для заточки инструментов.

- Многоцелевые шлифовальные станки используются для шлифования цилиндрических, конических внутренних и внешних поверхностей или плоских поверхностей и могут шлифовать различные заготовки с помощью следующих устройств и приспособлений.

- Специальные шлифовальные станки - это специализированные станки для шлифования конкретных типов деталей. Их можно классифицировать по объектам обработки: шлифовальные станки для шлицевых валов, шлифовальные станки для коленчатых валов, кулачковые шлифовальные станки, зубошлифовальные станки, резьбошлифовальные станки, кривошлифовальные станки и т. д.

3. Основные характеристики шлифования

(1) Шлифование позволяет достичь высокой точности обработки и низких значений шероховатости поверхности.

Допуски размеров могут достигать IT6 и выше; значения шероховатости поверхности варьируются от Ra 0,8 до 0,01 мкм, а при зеркальном шлифовании - Ra 0,01 мкм и выше. Шлифование может использоваться не только для финишной обработки, но и для грубого шлифования, грубого шлифования и шлифования при больших нагрузках.

(2) Радиальное усилие при шлифовании велико.

Радиальная сила шлифования (обратная сила) при шлифовании велика и действует в направлении, где технологическая система имеет меньшую жесткость, что может вызвать упругую деформацию заготовки, приспособления и станка, влияя на точность обработки.

Поэтому при обработке заготовок с пониженной жесткостью (например, при шлифовании тонких валов) необходимо принять соответствующие меры, чтобы деформация заготовки не повлияла на точность обработки.

(3) Высокая скорость резания при шлифовании приводит к высокой температуре шлифования.

По результатам экспериментальных измерений, температура шлифования (средняя рабочая температура) при линейной скорости шлифовального круга 60 м/с на 50%-70% выше, чем при 30 м/с; при 80 м/с температура шлифования на 15%-20% выше, чем при 60 м/с. Это объясняется тем, что с увеличением линейной скорости шлифовального круга количество абразивных зерен, участвующих в шлифовании в единицу времени, увеличивается, трение усиливается, расход энергии также увеличивается, что приводит к повышению температуры поверхностного слоя заготовки.

Исследования показывают, что 80%-90% тепла, выделяемого при шлифовании, передается заготовке (10%-15% шлифовальному кругу, 1%-10% уносится шлифовальной стружкой). В сочетании с плохой теплопроводностью шлифовального круга это может легко привести к обгоранию поверхности заготовки и появлению микротрещин.

Поэтому большие объемы смазочно-охлаждающая жидкость с высокой эффективностью охлаждения должны использоваться во время шлифования для снижения температуры шлифования. При высокоскоростном шлифовании режущая жидкость часто охлаждается отдельно для достижения лучшего эффекта охлаждения во время работы.

(4) Шлифовальные круги обладают эффектом самозатачивания.

В процессе шлифования при разрушении абразивных зерен образуются новые, более острые кромки, а при осыпании абразивных зерен обнажается новый слой острых зерен, что позволяет шлифовальному кругу частично восстановить свою режущую способность. Это явление называется эффектом самозатачивания шлифовального круга, который полезен для шлифования и не встречается в других режущих инструментах.

При шлифовании часто используется эффект самозатачивания шлифовального круга для повышения эффективности шлифования путем правильного выбора твердости шлифовального круга. Однако неравномерное осыпание абразивных зерен может привести к потере точности формы шлифовального круга; разбитые абразивные зерна и стружка могут засорить шлифовальный круг. Поэтому после шлифования в течение определенного периода времени шлифовальный круг необходимо подправить, чтобы восстановить его режущую способность и точность формы.

(5) Измельчение имеет широкий спектр технологических применений.

Помимо обработки конструкционных материалов общего назначения, таких как чугун, углеродистая и легированная сталь, шлифование позволяет обрабатывать материалы высокой твердости, трудно поддающиеся обработке инструментами общего назначения, например, закаленную сталь, твердые сплавы, керамику и стекло. Однако оно не подходит для чистовой обработки заготовок из цветных металлов с высокой пластичностью. Шлифованием можно обрабатывать не только различные поверхности, например, наружные цилиндрические поверхности,

внутренних цилиндрических поверхностей, плоских поверхностей, фасонных поверхностей, резьбы и профилей зубчатых колес, а также широко используется для заточки различных режущих инструментов.

II. Виды процессов шлифования и характеристики шлифования

1. Классификация процессов шлифования

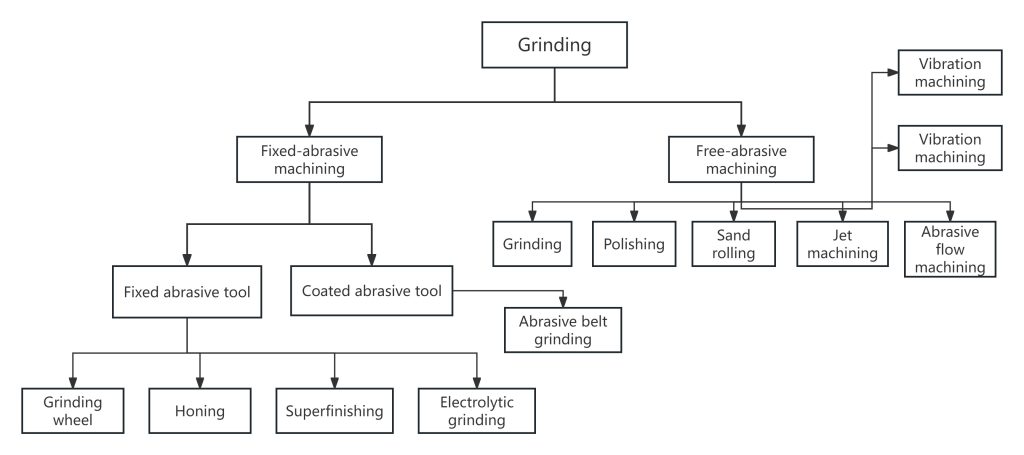

Процессы измельчения обычно классифицируются в зависимости от типа шлифовального инструмента и делятся на две основные категории: обработка фиксированным абразивом и обработка свободным абразивом, как показано на рис. 1.

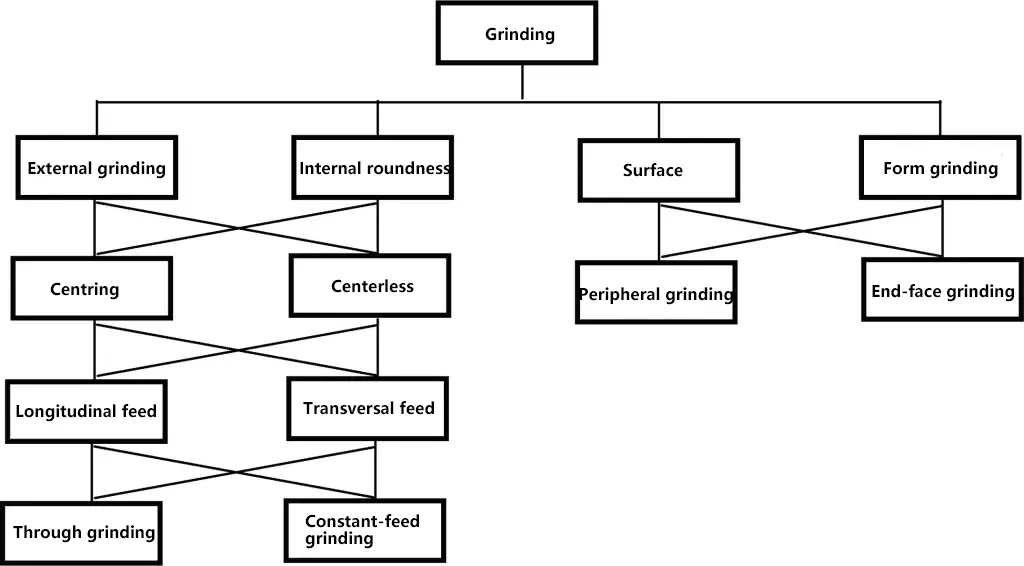

Различные виды шлифования имеют существенные различия в применении, принципах работы и схемах движения. В целом их можно разделить по объекту обработки на наружное цилиндрическое, внутреннее цилиндрическое, плоское и фасонное шлифование, как показано на рис. 2 и в табл. 1. Однако все процессы шлифования связаны с трением, микрорезанием и поверхностными химико-физическими реакциями, различающимися лишь формой и степенью. Термин "шлифование" обычно относится в основном к шлифованию с помощью шлифовального круга.

Таблица 1 Основные методы шлифования

По способу зажима и перемещения заготовки общее шлифование вращающихся поверхностей (внутренних и внешних) можно разделить на центровое и бесцентровое; по соотношению между направлением подачи и обрабатываемой поверхностью - на шлифование с продольной подачей и шлифование с поперечной подачей; по положению шлифовального круга относительно заготовки после хода шлифования - на сквозное и врезное; по типу рабочей поверхности шлифовального круга - на периферийное, торцевое и периферийно-торцевое шлифование.

Методы и способы шлифования, показанные на рис. 2, следует выбирать в зависимости от конкретных условий. Например, при шлифовании плоской поверхности можно использовать торцевое или периферийное шлифование, в зависимости от оборудования, условий обработки и привычек.

Существует два основных назначения шлифования абразивными кругами: первое - это обработка заготовок до определенных размеров и форм для полуфинишной и финишной обработки. Это метод обработки закаленной стали и различных высокотвердых, высокопрочных, труднообрабатываемых сплавов, а также неметаллических материалов, таких как керамика, оптическое стекло, резина и дерево.

Другая цель - быстрое удаление большого количества материала при грубом шлифовании с наименьшими затратами, например, при шлифовании стальных заготовок для удаления поверхностных дефектов, где скорость удаления материала может достигать сотен килограммов в час, составляя от 3% до 7% от общей массы заготовки.

В последние годы абразивное ленточное шлифование постепенно развивается, демонстрируя тенденцию к замене шлифовальных кругов в некоторых аспектах. Его преимущества включают высокую эффективность шлифования, простоту оборудования, низкую стоимость и высокую адаптивность, что позволяет назвать его "универсальным шлифованием".

Из вышесказанного видно, что шлифование в широком смысле относится к обработке с использованием неподвижных абразивных инструментов. Однако в данной книге под шлифованием понимается именно обработка с использованием высокоскоростных вращающихся шлифовальных кругов, что является шлифованием в узком смысле.

2. Характеристики шлифования

Шлифование - это общий термин для обработки с использованием абразивных зерен и абразивных инструментов. По сравнению с процессами резания, такими как точение и фрезерование, она имеет следующие характеристики:

(1) Режущие кромки на поверхности шлифовального круга представляют собой очень твердые минеральные абразивные зерна

Их форма, размер и распределение находятся в случайном состоянии. Из-за различий в свойствах абразивного инструмента и условиях шлифования фактические шлифовальные зерна на поверхности круга составляют от 10% до 50% от общего количества зерен на поверхности. В настоящее время также применяются алмазные абразивные зерна и зерна кубического нитрида бора (CBN).

(2) Толщина реза каждого абразивного зерна при шлифовании очень мала

Как правило, всего 1-10 мкм, поэтому на обработанной поверхности можно достичь высокой точности и низкой шероховатости поверхности. Обычно достигаются допуски размеров IT6-IT7 при значениях шероховатости поверхности Ra0,1-0,05 мкм. При зеркальном шлифовании значения шероховатости поверхности могут достигать Ra0,04-0,01 мкм. Таким образом, точность и шероховатость поверхности, получаемые при шлифовании, превосходят другие процессы резания.

(3) Скорость резки абразивных зерен высока.

При общем шлифовании линейная скорость шлифовального круга составляет 35-60 м/с, что более чем в 20 раз превышает скорость обычного режущего инструмента, позволяя добиться более высокой скорости съема металла. В настоящее время при использовании различных абразивных инструментов линейная скорость шлифовального круга может достигать 120-300 м/с при сверхвысокоскоростном шлифовании, что позволяет обрабатывать материалы с высокой эластичностью. Несмотря на то, что размер каждой отдельной стружки очень мал, общая эффективность обработки может быть повышена.

(4) Абразивные зерна шлифовального круга обладают высокой твердостью и хорошей термической стабильностью.

Они могут шлифовать не только сталь, чугун и другие материалы, но и различные материалы высокой твердости, такие как закаленная сталь, твердые сплавы, стекло, керамика и камень. Эти материалы трудно обрабатывать обычными токарными, фрезерными и другими методами.

(5) Абразивные зерна обладают определенной хрупкостью.

В процессе шлифования изношенные режущие кромки на передней части абразивных зерен под действием чрезмерных усилий разрушаются и ломаются, образуя новые острые режущие кромки. Это известно как "эффект самозатачивания" шлифовальных кругов.

(6) Шлифовальные круги можно легко зачищать и затачивать.

Абразивные режущие кромки шлифовальных кругов имеют очень высокую твердость, но при этом обладают определенной хрупкостью, что облегчает правку и заточку абразивных режущих кромок. Даже для алмазных шлифовальных кругов, благодаря их низкой хрупкости, использование связок из более мягких металлов, например медных сплавов или смол, позволяет производить правку алмазных кругов при обработке таких хрупких материалов, как стекло, поскольку связка разрушается и зерна осыпаются.

(7) Высокая температура в точке измельчения.

Для удаления единицы объема стружки требуется определенное количество энергии, и чем меньше размер стружки, тем больше энергии требуется. Между абразивными зернами и заготовкой возникают сильное трение и быстрая пластическая деформация, в результате чего выделяется большое количество тепла при шлифовании, а температура шлифования достигает 1000-1500°C. Поэтому для охлаждения во время шлифования требуется большое количество смазочно-охлаждающей жидкости.

3. Основные параметры шлифования

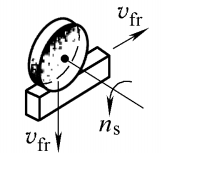

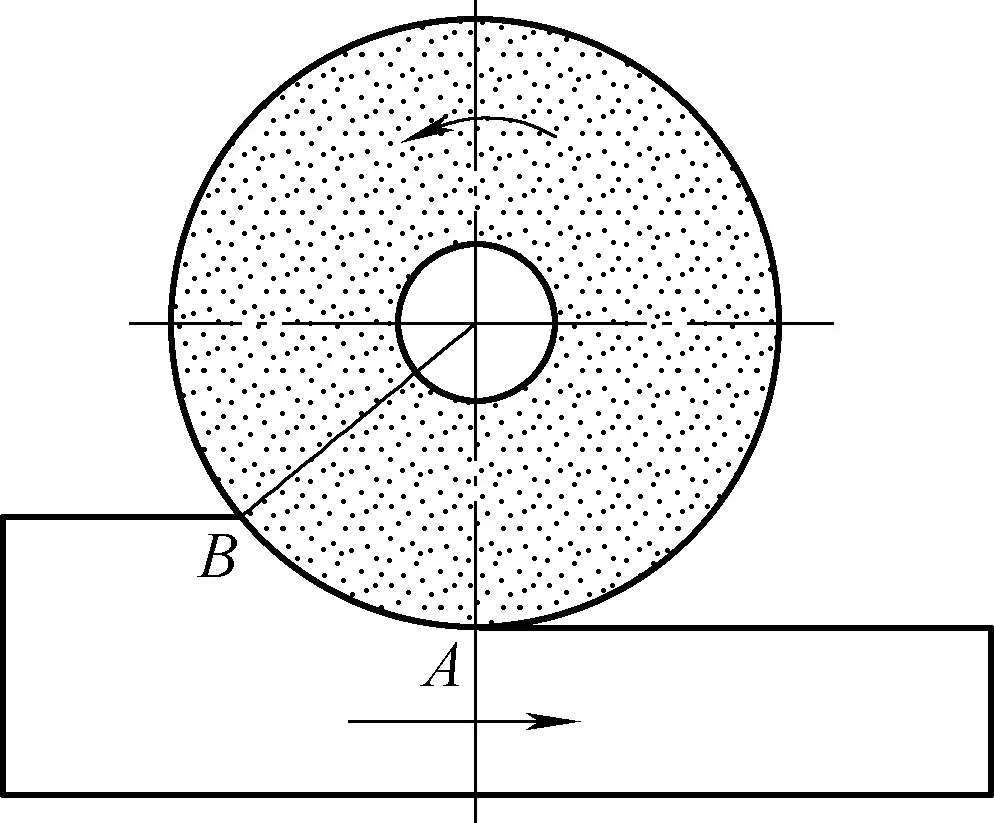

В процессе шлифования шлифовальный круг и заготовка перемещаются относительно друг друга, как кратко показано на рисунке 3.

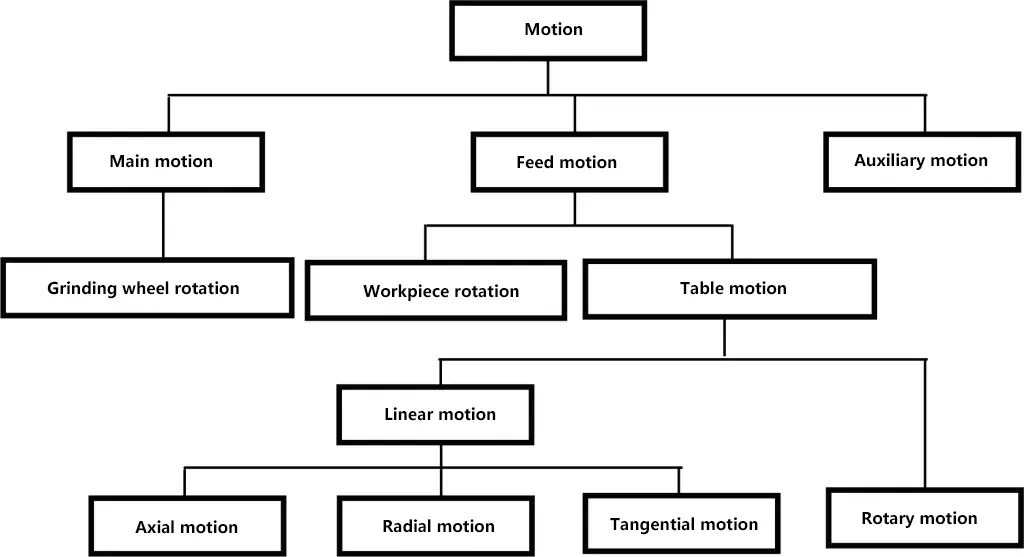

Существует множество методов шлифования, среди которых обычно выделяют наружное круглое шлифование, внутреннее круглое шлифование, шлифование поверхностей, формообразование, резьбошлифование и зубошлифование. Однако, исходя из рабочей поверхности шлифовального круга, их можно разделить на периферийное, торцевое и фасонное шлифование, как показано на рисунке 2 и в таблице 1. В соответствии с различными движениями различных методов шлифования, они могут быть обобщены на два типа: первичное движение и движение подачи.

(1) Первичное движение

Движение, которое непосредственно снимает металл с заготовки и превращает его в стружку, называется первичным движением. При шлифовании первичным движением является вращение шлифовального круга. Скорость первичного движения высока и потребляет большую часть мощности станка.

Тангенциальная скорость на максимальном диаметре шлифовального круга - это скорость шлифования vs. То есть

vs=πdsns/1000×60

Где

- vs - скорость измельчения (м/с);

- ds - диаметр шлифовального круга (мм);

- ns - скорость вращения шлифовального круга (об/мин).

Скорость шлифования при наружном круглом и плоском шлифовании обычно составляет 35-60 м/с, а при внутреннем - 15-30 м/с. Из приведенного выше уравнения видно, что по мере уменьшения диаметра шлифовального круга вследствие износа скорость шлифования будет снижаться, что повлияет на качество шлифования и эффективность производства. Поэтому, когда диаметр шлифовального круга уменьшается до определенного значения, его следует заменить или увеличить скорость вращения круга, чтобы обеспечить приемлемую скорость шлифования.

(2) Движение подачи

Движение, при котором металл, подлежащий резке, непрерывно подается в процесс резки, чтобы постепенно вырезать всю поверхность заготовки, называется движением подачи.

При наружном круглом шлифовании вращательное движение заготовки вокруг собственной оси - это круговое движение подачи заготовки; возвратно-поступательное линейное движение заготовки - это осевое движение подачи заготовки (также называется продольным движением подачи); поперечное движение шлифовального круга - это радиальное движение подачи круга (также называется поперечным движением подачи).

1) Вращательное движение заготовки

Расчетная формула для скорости движения заготовки по окружности vw (м/мин) составляет

vw=πdwnw/1000

Где

- dw - диаметр заготовки (мм);

- nw - скорость вращения заготовки (об/мин).

Окружная скорость заготовки обычно составляет 10-30 м/с и выбирается в зависимости от требований к обработке. Для более высокой точности можно выбрать меньшую скорость, в противном случае - большую. В реальном производстве часто сначала выбирается скорость заготовки, а затем рассчитывается скорость вращения заготовки для регулировки скорости станка. Для этого приведенная выше формула может быть преобразована в

nw=1000vw/πdw≈318vw/dw

2) Осевое движение подачи

Под осевым движением подачи понимается перемещение рабочего стола в направлении, параллельном оси шлифовального круга. Величина осевой подачи (величина продольной подачи) означает перемещение рабочего стола относительно оси шлифовального круга за каждый оборот заготовки (или каждый ход), обозначаемое как fa (мм/р).

Величина осевой подачи ограничена шириной шлифовального круга и при выборе может быть рассчитана по следующей формуле

fa=(0.1~0.8)B

Где B - ширина шлифовального круга (мм).

Расчетная формула для скорости осевой подачи рабочего стола (мм/мин) имеет вид

vfa=nwfa

3) Радиальное движение подачи

Величина радиальной подачи ползуна шлифовального круга в направлении, перпендикулярном рабочему столу, означает перемещение радиальной подачи ползуна шлифовального круга за каждый оборот заготовки (или каждый ход), обозначаемое как f. Движение радиальной подачи обычно прерывистое, причем шлифовальный круг подается радиально только в конце каждого хода заготовки. Поэтому величина радиальной подачи f выражается в мм/один ход или мм/два хода.

При наружном круглом шлифовании величина подачи, также известная как величина поперечной подачи, означает расстояние, на которое шлифовальный круг перемещается в поперечном направлении в конце каждого продольного возвратно-поступательного движения рабочего стола. Большая величина подачи приводит к повышению производительности, но не способствует повышению точности шлифования и снижению шероховатости поверхности.

Количество подаваемого материала ap означает глубину резания шлифовального круга, измеренную перпендикулярно поверхности заготовки, поэтому

ap=(D-d)/2

Где

- D - диаметр заготовки перед подачей (мм);

- d - диаметр заготовки после подачи (мм).

Как правило, для грубого шлифования внешних цилиндров используетсяp=0,01-0,025 мм; для чистового шлифования наружных цилиндров, ap=0,005-0,015 мм, с меньшими значениями для чистового шлифования и большими значениями для грубого шлифования.

В современных высокоскоростных круглошлифовальных станках для грубого шлифования наружных цилиндров используетсяp=0,05-0,5 мм; при чистовом шлифовании наружных цилиндров используетсяp=0,005-0,015 мм.

(3) Длина контактной дуги lg между шлифовальным кругом и заготовкой

Формула расчета для lg это

lg≈√(apDs)

Как показано на рисунке 4, размер lg указывает на размер источника тепла. Чем больше lg тем больше источник тепла при шлифовании, что затрудняет охлаждение и удаление стружки, а шлифовальный круг склонен к засорению. Как правило, внутреннее круглое шлифование имеет наибольшую длину дуги контакта, за ним следует плоское шлифование, а наружное круглое шлифование - наименьшую.

(4) Средняя толщина шлифовки acg

Формула расчета средней толщины шлифования acg это

acgmax=2vwlx/vs√[(1/dw±1/Ds)fr]

В формуле, чем меньше vw/vs значение, тем меньше acgmax будет, поэтому выгодно использовать высокоскоростную шлифовку.cgmax пропорциональна √fr, когда глубина шлифования fr увеличивается в 1 раз, acgmax увеличивается только примерно на 40%, с точки зрения повышения эффективности производства, увеличение fr (метод глубокого измельчения) более выгодно, чем увеличение vw; когда расстояние между абразивными зернами lx уменьшается (размер мелких зерен), acgmax также уменьшается, поэтому для тонкого шлифования используются более мелкие абразивные зерна; увеличение Dw и Ds может уменьшитьcgmax.

(5) Скорость удаления материала Qw

Объем материала заготовки, измельченного за единицу времени, называется скоростью удаления материала (мм3/мин). Формула расчета

Qw=1000vwfrap

Скорость съема материала на единицу эффективной ширины шлифовального круга Q'w (мм3/мм-мин) является

Q'w=Qw/b

Где b - эффективная ширина шлифования круга (мм).

Q'w указывает на эффективность шлифования и производительность круга. Высокий показатель Q'w указывает на хорошую производительность измельчения и высокую эффективность производства.

(6) Коэффициент измельчения G

Формула расчета коэффициента измельчения G

G=Qw/Qs

Где Qs представляет собой объем материала шлифовального круга, выпадающего в минуту, также известный как скорость износа шлифовального круга. Большое значение G указывает на хорошую режущую способность круга, высокую эффективность производства и хороший экономический эффект.

Формула расчета коэффициента износа G имеет вид

Gs=1/G=Qs/Qw

Маленький Gs указывает на долгий срок службы колеса и хорошую экономическую эффективность.

(7) Удельная энергия измельчения Uc

Энергия, затрачиваемая на удаление единицы объема (или массы) материала, в единицах Н-м/мм3 или Дж/мм3. Uc обычно используется для оценки силы и мощности шлифования. Меньшее значение Uc указывает на лучшую шлифуемость материала и относительно высокую скорость съема металла.

III. Усилия при шлифовании и теплота при шлифовании

1. Процесс измельчения

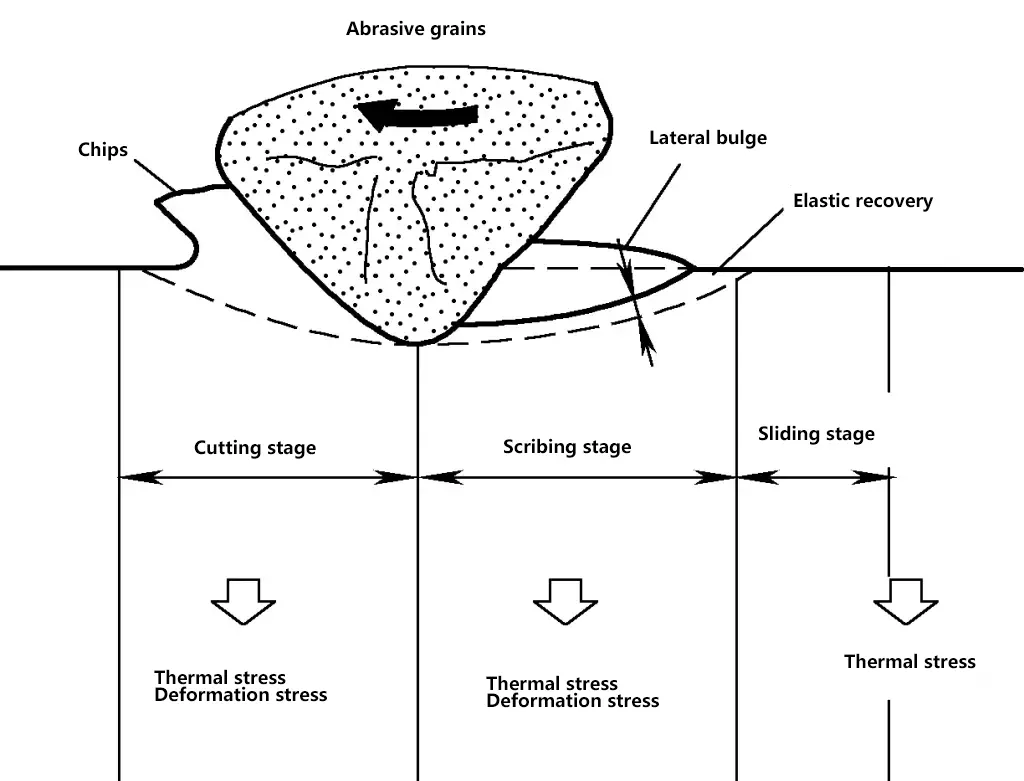

Суть шлифования заключается в том, что металлический поверхностный слой заготовки шлифуется под действием мгновенного сжатия, зачистки, резки и фрикционной полировки бесчисленных абразивных зерен. Контакт между абразивными зернами и заготовкой во время шлифования показан на рисунке 5. Процесс образования стружки при шлифовании можно условно разделить на следующие три стадии:

Стадия I: абразивное зерно начинает контактировать с заготовкой, но не врезается в нее, а только вызывает трение на поверхности, создавая тепловое напряжение в поверхностном слое заготовки. Эта стадия называется стадией трения скольжения.

Стадия II: По мере увеличения глубины резания абразивное зерно постепенно врезается в заготовку, вызывая вспучивание материала с обеих сторон, образуя канавки на поверхности заготовки. Заготовка вступает во вторую стадию пластической деформации. В это время, помимо трения между абразивным зерном и заготовкой, возникает внутреннее трение материала и напряжение, вызванное упругой деформацией. Эта стадия влияет на шероховатость поверхности заготовки и появление поверхностных дефектов, таких как прижоги и трещины. Этот этап называется этапом скрайбирования.

Стадия III: На этом этапе абразивное зерно прорезает поверхность на определенную глубину, а нормальная сила резания увеличивается до определенного уровня. Область резания также достигла определенной температуры, в результате чего зерна в этой части материала начинают проскальзывать, постоянно увеличивая пластическую деформацию. Когда сила шлифования достигает предела прочности заготовки, материал шлифованного слоя подвергается дроблению, и материал скользит по плоскости среза, образуя стружку, создавая тепловое напряжение и напряжение деформации в поверхностном слое заготовки. Этот этап называется этапом резания.

Процесс шлифования характеризуется воздействием силы и тепла. В процессе шлифования некоторые выступающие и острые абразивные зерна срезают определенную толщину металла под действием сжатия и трения; более тупые зерна вызывают только задиры поверхности; слабо выступающие и притупленные зерна или два соседних зерна производят только трение. Стружка, срезаемая абразивными зернами, очень мала (за исключением тяжелого шлифования) и обычно делится на лентообразную, фрагментированную и расплавленную сферическую стружку.

2. Усилия и мощность шлифования

(1) Сила измельчения

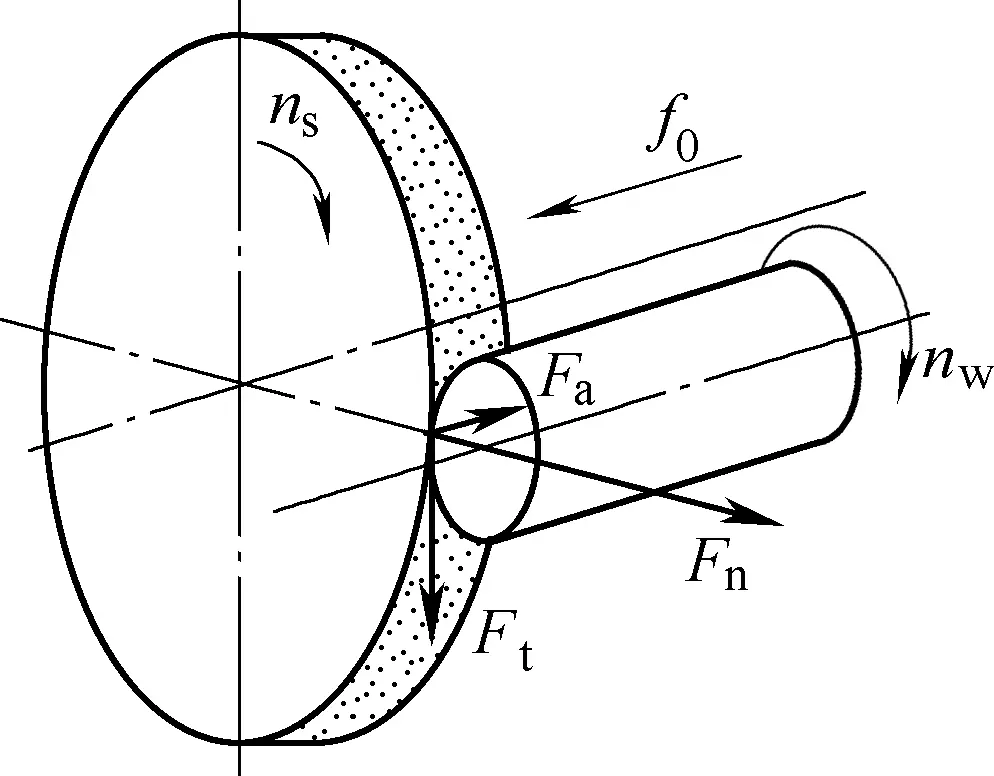

Во время шлифования между шлифовальным кругом и заготовкой возникают трение и деформация стружки, в результате чего на шлифовальный круг и заготовку действуют равные и противоположные силы, называемые силами шлифования, как показано на рисунке 6.

- Ft-Тангенциальная сила измельчения

- Fn-Нормальная сила измельчения

- Fa-Осевое усилие шлифования

При общем наружном круглом шлифовании сила шлифования может быть разложена на три взаимно перпендикулярные составляющие: тангенциальная сила шлифования Ft (в направлении касательной к окружности вращения шлифовального круга); нормальная сила шлифования Fn (в направлении, нормальном к поверхности контакта между шлифовальным кругом и заготовкой, также называется радиальной составляющей); осевая сила шлифования Fa (в направлении продольной подачи).

Как правило, соотношение трех компонентов силы измельчения составляет: Fa=(0.1~0.2)Ft, Fn=(1.5~3.2)Ft. Отсюда следует, что Fn самый большой, а Fa самый маленький. Ft является основным параметром для определения мощности двигателя шлифовального станка и также называется главным усилием шлифования. Fn в основном вызывает деформацию шлифовального круга и заготовки, ускоряет затупление круга и непосредственно влияет на точность обработки и качество поверхности заготовки. Fa действует на систему подачи шлифовального станка, но его значение очень мало по сравнению с Ft и, как правило, их можно игнорировать.

Усилие шлифования можно измерить с помощью динамометра или рассчитать по эмпирическим формулам (см. соответствующие руководства). В производстве она также может быть рассчитана на основе фактической потребляемой мощности двигателя F(N). То есть

Ft=PEηE/πnsDs×106

Где

- PE - Измеренная потребляемая мощность двигателя шлифовальной головки (кВт);

- ηE - Эффективность моторной передачи;

- ns - Скорость вращения шлифовального круга (об/мин);

- Ds - Диаметр шлифовального круга (мм).

Этот метод подходит для различных режимов шлифования, но позволяет определить только среднее значение тангенциальной силы шлифования.

(2) Мощность измельчения

Мощность измельчения Pm является основой для проектирования или проверки силовых параметров шлифовального станка. В связи с высокой скоростью вращения круга и большим потреблением энергии проверка необходима в случае необходимости. Мощность, потребляемая главным движением, т.е. мощность шлифования Pm (кВт), составляет

Pm=Ftvs/1000

Мощность двигателя шлифовального круга Ph рассчитывается по следующей формуле

Ph=Pm/ηm

Где ηm общий КПД механической передачи шлифовального станка, в общем случае ηm = 0,70 - 0,85.

3. Теплота и температура шлифования

Во время измельчения из-за высокой скорость резкиИз-за малой толщины реза и тупых абразивных зерен расход энергии при резании очень высок, примерно в 10-20 раз больше, чем при токарной или фрезерной обработке. Большая часть потребляемой энергии преобразуется в тепло. Около 80% этого тепла передается заготовке (по сравнению с 3% - 9% при токарной обработке), 4% - 8% уносится стружкой, 10% - 16% отводится шлифовальным кругом, и небольшая часть рассеивается за счет проводимости и излучения.

Из-за высокой скорости шлифования тепло не успевает проникнуть вглубь заготовки и мгновенно скапливается на поверхностном слое. Температура под поверхностным слоем (на глубине около 1 мм) составляет всего несколько десятков градусов, что создает большой температурный градиент. Когда температура поверхностного слоя очень высока, на обработанной поверхности могут возникнуть прижоги и термические деформации, влияющие на качество поверхности и точность обработки. Поэтому контроль и снижение температуры шлифования - важнейший шаг в обеспечении качества шлифования.

Из-за большой разницы температур вблизи зоны шлифования температура шлифования обычно подразделяется на:

(1) Температура точки шлифования абразивного зерна

Места контакта абразивной режущей кромки с заготовкой или стружкой - это зоны с самой высокой температурой во время шлифования, которая может кратковременно достигать более 1000°C. Они влияют не только на качество обработанной поверхности, но и на износ абразивного зерна, фрагментацию, сцепление стружки и абразивного зерна, плавление и засорение круга.

(2) Температура в зоне шлифования

Это средняя температура в зоне контакта между шлифовальным кругом и заготовкой, обычно 500-800°C. Она влияет на остаточное напряжение, прижоги и трещины на шлифованной поверхности.

(3) Средняя температура заготовки

Тепло, передаваемое заготовке при шлифовании, повышает ее общую температуру, обычно всего на несколько десятков градусов. Это напрямую влияет на форму и точность размеров заготовки.

Под температурой шлифования обычно понимается температура в зоне шлифования. Чтобы снизить температуру шлифования, необходимо рационально выбрать параметры шлифования, уменьшить глубину шлифования, соответственно снизить скорость шлифования и увеличить скорость вращения заготовки, чтобы уменьшить прижоги и трещины на поверхности заготовки.

Правильно подбирайте шлифовальный круг, выбирайте более крупные абразивные зерна, уменьшайте твердость круга и своевременно производите его правку. При необходимости используйте круг с крупными порами; правильно подберите шлифовальную жидкость, увеличьте давление и расход, обратите внимание на использование соответствующих методов заливки, чтобы улучшить охлаждающий и смазывающий эффекты.

IV. Абразивы и абразивные инструменты

1. Обычные абразивные материалы и абразивные инструменты

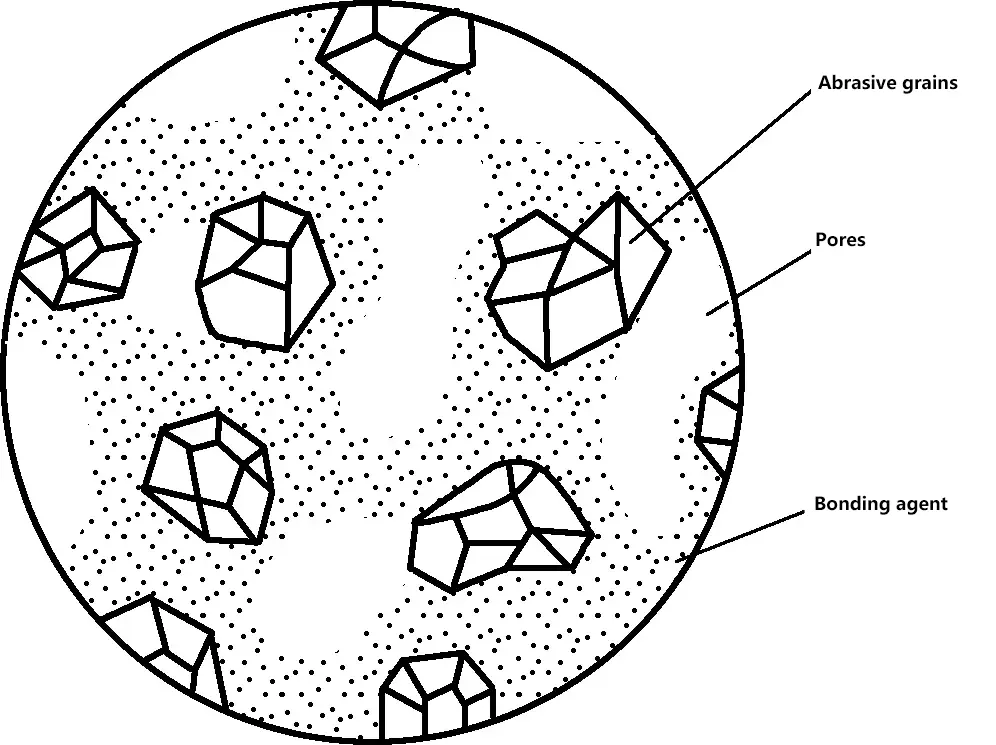

К абразивным инструментам относятся шлифовальные круги, шлифовальные камни, оправки, шлифовальные сегменты, абразивные материалы с покрытием (наждачная бумага, шлифовальные ленты) и шлифовальные пасты. Шлифовальный круг - это специальный режущий инструмент, также известный как абразивный инструмент. Структура абразивного инструмента состоит из трех элементов: абразивных зерен, связующего вещества и пор, как показано на рисунке 7.

Как правило, абразивные инструменты на связке изготавливаются путем соединения абразивных зерен со связующим веществом в ходе сложного производственного процесса, включающего смешивание, формовку, сушку, спекание, придание формы, статическую балансировку, испытания на твердость и безопасное вращение. Связующее вещество связывает абразивные зерна в определенную форму; открытые части абразивных зерен выполняют режущие действия; поры вмещают стружку, шлифовальную жидкость и способствуют отводу тепла.

Для улучшения характеристик абразивных инструментов в поры могут быть пропитаны некоторые наполнители, такие как сера, дисульфид молибдена, воск, смола и т. д. Некоторые считают эти пропитанные вещества четвертым элементом абразивных инструментов на связке.

Рабочие характеристики абразивных инструментов определяются такими факторами, как абразивный материал, размер зерна, связующее вещество, твердость, структура, форма и размеры, прочность и статическое равновесие. Различные рабочие характеристики имеют свои диапазоны применения, которые кратко представлены ниже.

(1) Абразивы

Абразивные материалы являются основным сырьем для производства абразивных инструментов и непосредственно отвечают за работу по резке. Для удовлетворения различных требований к обработке абразивные материалы должны обладать высокой твердостью, определенной вязкостью и механической прочностью. Кроме того, они должны обладать термической и химической стабильностью. В настоящее время широко используются такие абразивные материалы, как коричневый оксид алюминия (A), белый оксид алюминия (WA), черный карбид кремния (C) и зеленый карбид кремния (GC).

Абразивные материалы делятся на две основные категории: натуральные и искусственные абразивы. Природные абразивы обычно имеют такие недостатки, как высокое содержание примесей и неравномерное качество, поэтому их редко используют. В настоящее время в основном используются искусственные абразивы.

Искусственные абразивы также подразделяются на обычные (включая абразивы на основе глинозема и карбида) и суперабразивы (включая синтетический алмаз и кубический нитрид бора). Характеристики и области применения обычных абразивов приведены в таблице 2.

Таблица 2 Характеристики и области применения обычных абразивных материалов

| Категория | Название и код абразива | Характеристики | Диапазон применения |

| На основе глинозема | Коричневый оксид алюминия A(GZ) | Коричневый цвет, хорошая прочность, относительно высокая твердость, недорогой | Используется для шлифования материалов с относительно низкой твердостью и высокой пластичностью, подходит для шлифования среднеуглеродистой стали, низкоуглеродистой стали, низколегированной стали, ковкого чугуна, твердой бронзы и т.д. Широко применяется |

| Белый оксид алюминия WA(GB) | Белый цвет, более высокая твердость по сравнению с коричневым оксидом алюминия, более низкая вязкость по сравнению с коричневым оксидом алюминия. Острые края, хорошая самозатачиваемость, меньшее выделение тепла при шлифовании по сравнению с коричневым оксидом алюминия | Используется для шлифования материалов с относительно высокой твердостью и пластичностью, подходит для шлифования закаленной стали, высокоуглеродистой стали, быстрорежущей стали, резьбы, зубчатых колес и тонкостенных деталей. детали и т.д. | |

| Монокристаллический оксид алюминия SA(GD) | Светло-желтый или белый цвет, более высокая твердость и прочность, чем у белого оксида алюминия. Сферические частицы, хорошая износостойкость, сильная режущая способность | Подходит для шлифования нержавеющей стали, быстрорежущей стали с высоким содержанием ванадия и других материалов с высокой прочностью и вязкостью. Также может использоваться для высокоскоростного шлифования и шлифования поверхностей, требующих низкой шероховатости поверхности | |

| Хромированный оксид алюминия PA(GG) | Розовый или розовый цвет, более высокая прочность, чем у белого оксида алюминия, твердость, как у белого оксида алюминия, создает меньшую шероховатость поверхности на шлифованных заготовках | Подходит для шлифования кромок инструментов из закаленной стали и легированной стали, а также для прецизионного шлифования резьбовых деталей, измерительных инструментов и компонентов приборов | |

| Микрокристаллический оксид алюминия MA(GW) | Цвет похож на коричневый оксид алюминия, абразивные зерна состоят из множества мелких кристаллов, хорошая вязкость, высокая прочность | Подходит для шлифования нержавеющей стали, углеродистой стали, подшипниковой стали и специальных материалов из чугуна с шаровидным графитом. Может также использоваться для тяжелых и высокоскоростных шлифовальных работ | |

| Циркониевый оксид алюминия ZA(GA) | Серовато-белый цвет, высокая прочность, хорошая износостойкость | Подходит для шлифования в тяжелых условиях, шлифования жаропрочных легированных сталей, кобальтовых легированных сталей и аустенитных нержавеющих сталей | |

| Черный оксид алюминия BA(GH) | Черный цвет, меньшая твердость, чем у коричневого оксида алюминия, обладает определенной прочностью | Подходит для полировки, удаления ржавчины и шлифовки | |

| Празеодим-неодимовый оксид алюминия NA(GP) | Серовато-белый цвет, более высокая твердость, чем у белого оксида алюминия, более низкая прочность, чем у белого оксида алюминия | Подходит для шлифования чугуна с шаровидным графитом, высокофосфористого чугуна, нержавеющей стали и сверхтвердой быстрорежущей стали | |

| На основе карбида | Черный карбид кремния C(TH) | Черный цвет с блеском, более высокая твердость по сравнению с алюминием, низкая вязкость, хорошая теплопроводность, хорошая самозатачиваемость, острые края | Подходит для шлифования хрупких материалов с низкой твердостью и прочностью, таких как чугун, бронза, латунь, а также для шлифования, полировки и резки стекла, керамики, кожи, резины, пластмассы, драгоценных камней, нефрита и т.д. |

| Зеленый карбид кремния GC(TL) | Зеленый цвет, по твердости уступает только карбиду бора и алмазу, низкая вязкость, острые края, хорошая самозатачиваемость, относительно дорогой | Используется для обработки хрупких материалов высокой твердости. Наряду с теми же областями применения, что и черный карбид кремния, в основном используется для шлифовки кромок твердосплавных инструментов, резьбы шлифования, а также подходит для резки и полировки драгоценных камней, нефрита, драгоценных металлов и полупроводников | |

| Карбид бора BC(TP) | Черный цвет, по твердости уступает только алмазу, хорошая износостойкость | Подходит для шлифовки и полировки инструментов, абразивных инструментов и прецизионных деталей из твердого сплава, керамики и драгоценных камней | |

| Кубический карбид кремния SC | Светло-зеленый цвет; кубическая кристаллическая структура, более высокая прочность, чем у черного карбида кремния, сильная шлифовальная способность | Шлифование прочных и липких материалов, таких как нержавеющая сталь; шлифование канавок подшипников или суперфинишная обработка подшипников и т.д. |

Из таблицы 2 видно, что для шлифовальных материалов с более высокой прочностью на разрыв следует выбирать абразивы с большей вязкостью из семейства алюмооксидных. Для шлифовальных материалов с меньшей прочностью на растяжение следует выбирать абразивы с большей хрупкостью и высокой твердостью из семейства карбидов. Марки коричневого оксида алюминия, белого оксида алюминия и абразивов из карбида кремния приведены в таблице 3.

Таблица 3 Марки коричневого оксида алюминия, белого оксида алюминия и абразивных материалов из карбида кремния

(Справочник GB/T2478-2008, GB/T2479-2008, GB/T2480-2008)

| Тип абразива | Приложение | Класс |

| Коричневый оксид алюминия | Абразивные инструменты на керамической связке | A |

| Высокоскоростные шлифовальные ленты (включая листовую наждачную бумагу машинной обработки) | A-P1 | |

| Листовая наждачная бумага | A-P2 | |

| Абразивные инструменты на смоляной и резиновой связке | A-B | |

| Пескоструйная обработка, полировка | A-S | |

| Белый оксид алюминия | Абразивные инструменты на керамической связке | WA |

| Абразивные инструменты на органической связке | WA-B | |

| Абразивные материалы с покрытием | WA-P | |

| Черный карбид кремния | Абразивные инструменты на керамической связке, шлифовальные ленты | C |

| Абразивные инструменты на органической связке | C-B | |

| Ручные листовые абразивные материалы с покрытием | С-П | |

| Зеленый карбид кремния | Абразивные инструменты на керамической связке, шлифовальные ленты | ГК |

| Абразивные инструменты на органической связке | GC-B | |

| Ручные листовые абразивные материалы с покрытием | GC-P |

(2) Размер зерна

Размер зерна представляет собой размер абразивных частиц. Существует два метода определения размера зерна: метод сит и метод фотоэлектрической седиментации или метод седиментационной трубки гранулометра. Ситовой метод выражается размером отверстий сетки.

Микрозерна измеряются по времени седиментации. Согласно GB/T2481.1-1998, крупные абразивные зерна делятся на 26 классов от F4 до F220, причем меньшие номера обозначают более крупные зерна. Согласно GB/T 2481.2-2009, микрозерна делятся на 13 классов от F230 до F2000, причем большие числа означают более мелкие зерна.

Соображения по выбору размера зерна:

1) Если требуется высокая точность обработки, выбирайте более мелкие зерна. Более мелкое зерно означает, что большее количество абразивных частиц участвует в резании одновременно, оставляя меньшие следы резания на рабочей поверхности, что приводит к более высокому качеству поверхности.

2) Если площадь контакта между абразивным инструментом и заготовкой велика или глубина шлифования значительна, следует выбирать абразивные инструменты с более крупным зерном. Это связано с тем, что инструменты с более крупным зерном имеют меньшее трение с заготовкой и выделяют меньше тепла. Например, при шлифовании плоских поверхностей использование торцевой поверхности шлифовального круга требует более крупного зерна по сравнению с использованием окружности.

3) Размер зерна для грубого помола должен быть крупнее, чем для тонкого, что может повысить эффективность производства.

4) Для операций резки и шлифования канавок следует выбирать шлифовальные круги с крупным размером зерна, рыхлой структурой и высокой твердостью.

5) При шлифовании мягких или вязких металлов поверхность круга легко забивается стружкой, поэтому следует выбирать крупнозернистый круг. Для шлифования материалов с высокой твердостью следует выбирать относительно крупный размер зерна.

6) Для формового шлифования, чтобы лучше сохранить форму круга, следует выбирать более мелкий размер зерна.

7) Для высокоскоростного шлифования, чтобы повысить эффективность шлифования, размер зерна должен быть на 1-2 класса мельче, чем при обычном шлифовании. Это связано с тем, что при более мелком зерне на единицу рабочей площади приходится больше абразивных частиц, и на каждое зерно приходится меньшее усилие, что делает его менее склонным к затуплению. Диапазон применения различных размеров зерен приведен в таблице 4.

Таблица 4 Область применения абразивных материалов с различным размером зерна

| Ниже F14 | Используется для грубой шлифовки или шлифовки в тяжелых условиях, шлифовки кожи, шлифовки полов, пескоструйной обработки, удаления ржавчины и т.д. |

| F14~F30 | Используется для шлифования стальных слитков, снятия заусенцев с чугуна, резки стальных заготовок и труб, шлифования грубых поверхностей, шлифования мрамора и огнеупорных материалов |

| F30~F46 | Используется для грубого шлифования деталей из закаленной стали, латуни и твердых сплавов на общих плоскошлифовальных, круглошлифовальных, бесцентровых, инструментальных и т.д. станках. |

| F60~F100 | Используется для тонкой шлифовки, шлифовки кромок различных режущих инструментов, шлифовки резьбы, грубой притирки, хонингования и т.д. |

| F100~F220 | Используется для шлифования кромок режущего инструмента, резьбы, тонкой шлифовки, грубой притирки, хонингования и т.д. |

| F150~F1000 | Используется для тонкой шлифовки, шлифовки резьбы, тонкой шлифовки зубчатых колес, тонкой шлифовки деталей точных приборов, тонкой притирки и хонингования и т.д. |

| Выше F1000 | Используется для сверхтонкой шлифовки, зеркальной шлифовки, тонкой притирки и полировки и т.д. |

(3) Связующее вещество

Основная функция связующего вещества - скрепление абразивных зерен между собой для получения абразивов определенной формы и прочности. Коды, свойства и области применения широко используемых связующих веществ приведены в таблице 5.

Таблица 5 Коды, свойства и области применения распространенных абразивных связующих веществ

| Имя и код | Свойства | Диапазон применения |

| Стеклопакет V(A) | Химическая стабильность, термостойкость, устойчивость к кислотам и щелочам, высокая пористость, низкий износ, высокая прочность, хорошее сохранение формы, широкое применение Борсодержащая стеклокерамика, высокая прочность, требуется меньше связующего вещества, соответственно, может увеличить пористость абразива | Подходит для внутреннего шлифования, наружного шлифования, бесцентрового шлифования, шлифования поверхностей, шлифования форм и резьбы, заточки инструментов, хонингования и суперфинишной обработки. Подходит для шлифования различных сталей, чугуна, цветных металлов, стекла, керамики и т.д. Подходит для шлифовальных кругов с высокой пористостью |

| Смоляное соединение B(S) | Высокая прочность сцепления, обладает некоторой эластичностью, легко горит при высоких температурах, хорошо самозатачивается, хорошие полировочные свойства, не устойчив к кислотам и щелочам Можно добавить графит или медный порошок, чтобы сделать токопроводящие шлифовальные круги | Подходит для грубого шлифования, резки и свободного шлифования, например, тонких кругов, высокоскоростного, тяжелого шлифования с низкой шероховатостью поверхности, снятия заусенцев с отливок и поковок, а также токопроводящих шлифовальных кругов |

| Армированная смола BF | Смоляное соединение с добавлением сетки из стекловолокна для повышения прочности колеса | Подходит для высокоскоростных кругов (vs=60~80 м/с), тонких дисковых кругов, шлифования сварных швов или резки |

| Резиновая лента B(S) | Высокая прочность, более эластичная, чем смоляная связка, низкая пористость, абразивные зерна легко отпадают после затупления. Недостатки: плохая термостойкость (150°C), нестойкость к кислотам и щелочам, запах при шлифовании | Подходит для тонкого шлифования, зеркальных шлифовальных кругов, ультратонких кругов, полировальных кругов для подшипников, лезвий, канавок сверл и т.д., а также направляющих кругов для бесцентрового шлифования |

| Магнезитовая связь Mg(L) | Прочность соединения ниже, чем у стеклокерамики, но обладает хорошими самозатачивающимися свойствами, выделяет меньше тепла при работе, поэтому иногда обеспечивает лучший эффект шлифования в определенных процессах, чем другие связующие вещества. Недостатком является то, что он легко гидролизуется и не подходит для мокрого шлифования | Подходит для шлифования материалов с плохой теплопроводностью и шлифования с большой площадью контакта между абразивом и заготовкой Подходит для безопасных бритвенных лезвий, ножей для резки бумаги, сельскохозяйственных инструментов, обработки зерна, обработки напольных и коллоидных материалов и т.д. Скорость вращения колеса обычно не превышает 20 м/с |

(4) Твердость

Твердость абразива - это степень сложности, с которой абразивные зерна на его поверхности отделяются от связующего вещества под действием силы резания. Если зерна отделяются легко, то абразив имеет низкую твердость, и наоборот. Важно не путать твердость абразива с твердостью самих абразивных зерен.

Основным фактором, влияющим на твердость абразива, является количество связующего вещества; большее количество связующего вещества приводит к повышению твердости абразива. Кроме того, в процессе производства абразива на его твердость влияют плотность формования, температура и продолжительность обжига.

Основной принцип выбора твердости абразива заключается в том, чтобы обеспечить надлежащую самозатачиваемость абразива в процессе шлифования, избежать чрезмерного износа абразива и обеспечить, чтобы в процессе шлифования не возникало чрезмерных температур.

1) Если твердость заготовки выше, то твердость абразива должна быть ниже, и наоборот. Это связано с тем, что при высокой твердости заготовки абразивные зерна испытывают большее давление во время шлифования и скорее всего затупятся. Выбор более мягкого круга может способствовать своевременному самозатачиванию и сохранению производительности шлифования.

При более низкой твердости заготовки абразивные зерна затупляются медленнее. Чтобы предотвратить отрыв зерен до их затупления, следует выбирать более твердый круг. Однако если заготовка имеет низкую твердость, но высокую прочность, стружка может легко забивать круг, поэтому следует выбирать круг с более крупными зернами и низкой твердостью.

2) Как правило, для грубого шлифования выбирают более твердые круги, чем для тонкого; для внутреннего шлифования, поскольку площадь контакта между кругом и заготовкой больше, чем при наружном шлифовании, что может привести к нагреву заготовки, следует выбирать более мягкие круги. Однако, если диаметр внутреннего отверстия мал, скорость вращения круга ниже, а круг обладает хорошими свойствами самозатачивания, можно выбрать немного более твердый круг; для высокоскоростного шлифования, поскольку круг обладает плохими свойствами самозатачивания, твердость круга должна быть на 1-2 класса ниже.

3) Для формового шлифования, чтобы сохранить форму круга, следует выбирать более твердый круг; при шлифовании прерывистых поверхностей, поскольку абразивные зерна склонны к отслоению в результате удара, можно выбрать более твердый круг.

4) Для материалов с плохой теплопроводностью, склонных к возгоранию (например, инструменты из быстрорежущей стали, подшипники, тонкостенные детали и т.д.), следует выбирать более мягкие круги.

5) Если площадь контакта между кругом и заготовкой велика, следует выбирать более мягкий круг. Например, при использовании торцевой поверхности круга для плоского шлифования он должен быть мягче, чем при использовании наружного диаметра круга.

6) Для тонкого шлифования, где требуется высокое качество поверхности, следует выбирать более мягкий круг; для шлифования с низкой шероховатостью поверхности часто выбирают сверхмягкие круги. Выбор диапазона твердости для различных методов шлифования приведен в таблице 6.

Таблица 6 Выбор диапазона твердости для различных методов шлифования

| 1 | 1 - Цилиндрическое шлифование | |||||||||||||

| 2 | 2Бесцентровое круглое шлифование | |||||||||||||

| 3 | 3-валковое шлифование | |||||||||||||

| 4 | 4-Поверхностное шлифование (горизонтальный шпиндель) | |||||||||||||

| 5 | 5-Поверхностное шлифование (вертикальный шпиндель) | |||||||||||||

| 6 | 6-Внутреннее шлифование | |||||||||||||

| 7 | Шлифование 7 инструментов | |||||||||||||

| 8 | 8- Резьбошлифование | |||||||||||||

| 9 | 9 Шлифование с низкой шероховатостью поверхности | |||||||||||||

| 1 | 10-Тяжелое шлифование | |||||||||||||

| 1 | 11-оттачивание | |||||||||||||

| 1 | 12- Измельчение с ползучим кормом | |||||||||||||

| 1 | 13 - Шлифование с зачисткой | |||||||||||||

| FGHJKLMNPQRSTY | ||||||||||||||

| Мягкий ↔ Жесткий | ||||||||||||||

2. Суперабразивные инструменты

Суперабразивы относятся к алмазным абразивам и абразивам из кубического нитрида бора. Алмазы включают в себя природные и синтетические алмазы. Природный алмаз - самое твердое вещество в природе, его производство невелико, а цена высока, поэтому чаще всего используются синтетические алмазы.

Кубический нитрид бора - это нитрид бора с кубической кристаллической структурой, с молекулярной формулой BN. Его кристаллическая структура похожа на алмаз, а твердость немного ниже алмаза - от 72000 до 98000 HV. На сегодняшний день природный кубический нитрид бора не обнаружен, и в настоящее время он производится искусственным путем.

(1) Характеристики синтетических алмазных абразивов

- Может обрабатывать различные материалы с высокой твердостью и хрупкостью, такие как карбиды, керамика, оптическое стекло, полупроводниковые материалы и т.д.

- Алмазные абразивные зерна имеют острые грани, сильную шлифовальную способность, долгий срок службы и небольшое усилие шлифования, составляющее всего 1/4-1/5 от зеленого карбида кремния, что благоприятно для повышения точности заготовки и уменьшения шероховатости поверхности.

- Алмазные шлифовальные круги имеют низкую температуру шлифования, что позволяет предотвратить обгорание поверхности, растрескивание и структурные изменения в заготовке.

- Алмазные шлифовальные круги имеют долгий срок службы, низкий износ, экономят рабочее время и экономичны в использовании.

- Относительно низкая жаростойкость (700~800°C), теряет режущую способность при высоких температурах резки. Кроме того, алмаз имеет сильное сродство к железным элементам, вызывая химический износ, и, как правило, не подходит для шлифования черных материалов.

(2) Характеристики абразивных материалов из кубического нитрида бора (КНБ)

Помимо использования для изготовления режущих инструментов, наибольшее применение материалы CBN находят в производстве абразивов CBN, используемых для высокоскоростных и высокоэффективных процессов шлифования и хонингования. Это позволяет значительно повысить эффективность шлифования, а также увеличить точность и качество шлифования на один уровень.

1) Хорошая термическая стабильность.

Его температура термостойкости превышает 1200°C, он обладает сильной химической инертностью и не вступает в химическую реакцию с черными элементами. Поэтому он подходит для обработки твердых и прочных стальных деталей (таких как сверхтвердая быстрорежущая сталь), а также материалов с высокой твердостью и низкой теплопроводностью при высоких температурах.

2) Хорошая износостойкость.

Например, при шлифовании легированной инструментальной стали его срок службы более чем в 100 раз превышает срок службы обычных корундовых кругов, что способствует достижению автоматизированной обработки.

3) Высокая эффективность производства.

При обработке таких материалов, как твердые сплавы, алмазные круги превосходят круги из кубического нитрида бора. Однако при обработке легированных сталей, таких как быстрорежущая сталь, жаропрочная сталь и абразивная сталь, скорость съема металла у них в 10 раз выше, чем у алмазных кругов, и в 60-100 раз выше, чем у кругов из белого корунда.

4) Хорошее качество шлифовки.

Точность размеров шлифованной заготовки высока, значение шероховатости поверхности низкое, она не подвержена прижогам и трещинам. Остаточное напряжение на поверхности меньше, чем у корундовых кругов.

5) Низкая стоимость обработки.

Хотя круги из кубического нитрида бора стоят дорого, они обладают такими преимуществами, как высокая эффективность обработки, хорошее качество поверхности, долгий срок службы, легкий контроль точности размеров и низкий процент брака, что приводит к снижению общих затрат.

Общими характеристиками этих двух сверхтвердых абразивных материалов являются высокая твердость, хорошая теплопроводность и острые кромки, но у каждого из них есть свои особенности. Алмаз обладает плохой термической стабильностью и при высоких температурах диффундирует, образуя карбиды с такими металлами, как железо, хром, ванадий, вольфрам, молибден и титан, что ускоряет износ абразива. Поэтому он не подходит для шлифования черных металлов, но может шлифовать различные сплавы чугуна, так как углерод в чугуне насыщен и дальнейшая диффузия не происходит.

Например, при шлифовании литых деталей из алюминиево-кремниевого сплава достигается более высокое качество поверхности обработки и экономическая выгода. Срок службы алмазных абразивов может быть увеличен примерно на 40% при мокром шлифовании по сравнению с сухим, поэтому мокрое шлифование следует использовать как можно чаще.

Кубический нитрид бора подходит для шлифования черных материалов и обычно используется для шлифования коленчатых и распределительных валов, внутренних отверстий, зубчатых колес, труднообрабатываемых материалов и поверхностей. Он может обеспечить высокоскоростное шлифование и высокую скорость подачи, что приводит к низким значениям шероховатости поверхности без прижогов, и позволяет добиться более высокой точности при повышении эффективности шлифования.

Круги CBN имеют долгий срок службы и хорошую производительность шлифования, что позволяет экономить вспомогательное время на замену круга, правку, регулировку станка и проверку заготовки. Во время шлифования для охлаждения обычно используются эмульсии под высоким давлением или высокоскоростные шлифовальные жидкости. Сравнение диапазонов применения двух сверхтвердых абразивных материалов приведено в таблице 7.

Таблица 7 Области применения двух сверхтвердых абразивных материалов

| Материал заготовки | Кубический нитрид бора | Алмаз | ||

| Мокрое измельчение | Сухое измельчение | Мокрое измельчение | Сухое измельчение | |

| Различные быстрорежущие стали | √ | √ | × | × |

| Легированная инструментальная сталь | √ | √ | × | × |

| Нержавеющая сталь, жаропрочная сталь | √ | √ | √ | × |

| Хромированная сталь | √ | √ | × | × |

| Абразивная сталь | × | √ | √ | × |

| Чугун | × | √ | √ | × |

| Твердый сплав | × | × | √ | √ |

| Стекло, керамика, полупроводники | × | × | √ | √ |

| Цветные металлы | × | × | √ | √ |

Примечание: √ - применимо, × - не применимо.

3. Абразивные материалы с покрытием

Абразивные материалы с покрытием - это абразивные материалы, изготовленные путем приклеивания абразивных зерен к гибкому материалу основы с помощью клеящих веществ, широко известные как "наждачная бумага и шлифовальная ткань". В настоящее время эти продукты в Китае в основном включают: наждачную ткань, наждачную бумагу, шлифовальные ленты, шлифовальные круги, отбойные круги и шлифовальные втулки.

Характеристики абразивных материалов с покрытием: простота использования, простое оборудование, безопасная эксплуатация; короткий цикл производства абразивных материалов и низкая цена. С появлением бумажных шлифовальных лент и стальных шлифовальных кругов диапазон применения абразивных материалов с покрытием стал еще шире.

(1) Классификация и характеристики абразивных материалов с покрытием

1) Классификация абразивных материалов с покрытием

Классификация абразивных материалов с покрытием приведена в таблице 8.

Таблица 8 Классификация абразивных материалов с покрытием

| Имя | Тип |

| Песочная ткань | Водонепроницаемая песочная ткань |

| Колесо заслонки | |

| Рулон песочной ткани | |

| Наждачная бумага | Водонепроницаемая наждачная бумага |

| Листовая наждачная бумага | |

| Рулонная наждачная бумага | |

| Металлографическая наждачная бумага | |

| Шлифовальная лента | Водонепроницаемая шлифовальная лента |

| Шлифовальная лента из ткани | |

| Водонепроницаемая бумажная шлифовальная лента | |

| Бумажная шлифовальная лента | |

| Шлифовальная лента с композитной основой | |

| Бесшовная шлифовальная лента | |

| Шлифовальная лента с шарниром | |

| Шлифовальная лента с перекрытием | |

| Симметричная шлифовальная лента | |

| Шлифовальный диск | Шлифовальный диск с клейким покрытием |

| Шлифовальная втулка | Цилиндрическая шлифовальная втулка |

| Коническая шлифовальная втулка | |

| Колесо заслонки | Колесо заслонки с валом |

| Колесо заслонки патрона |

2) Зернистость абразивных материалов с покрытием

GB/9258.2-2008 определяет зернистость крупных абразивных зерен для абразивных материалов с покрытием, а GB/T9258.3-2000 - зернистость микрозерен для абразивных материалов с покрытием.

Зернистость крупнозернистого абразива подразделяется на 20 номеров зернистости: P12, P14, P16, P20, P24, P30, P36, P40, P50, P60, P70, P80, P100, P120, P150, P180, P220.

Зернистость мелкозернистых абразивных порошков подразделяется на 13 номеров зернистости: P240, P280, P320, P360, P400, P500, P600, P800, P1000, P1200, P1500, P2000, P2500.

3) Клеи для абразивных материалов с покрытием

Клеи для абразивных материалов с покрытием - это в основном жидкие материалы, используемые для склеивания абразивных зерен и материалов подложки. Типы и коды клеев для абразивных материалов с покрытием приведены в таблице 9; характеристики и область применения различных клеев для абразивных материалов с покрытием приведены в таблице 10.

Таблица 9 Типы клеев и их коды

| Имя | Клей для животных | Клей для полусмолы | Полностью смоляной клей | Водонепроницаемый клей |

| Код (базовый слой/размерный слой) | G/G | Р/Г | Р/Р | WP |

Таблица 10 Характеристики и область применения различных клеев для абразивных покрытий

| Категория | Название переплета | Производительность | Применяемый диапазон |

| Клей для животных G/G | Клей для шкур | Хорошая адгезия, низкая прочность, растворяется в воде, легко поддается воздействию влаги, стабильность зависит от окружающей среды, плохая термостойкость, хрупкая, но недорогая | Может использоваться для сухой и масляной шлифовки с низкой силой резания, подходит для шлифовки изделий из дерева, обработки неметаллических изделий, шлифовки и полировки меди, свинца и других металлов |

| Желатин | |||

| Клей для костей | |||

| Полная смола R/R | Алкидная смола | Высокая прочность сцепления, водо- и термостойкость, может храниться в течение длительного времени, подходит для сухого и мокрого помола, но растворяется в органических растворах, более высокая стоимость | Подходит для шлифования в тяжелых условиях, трудношлифуемых материалов, а также для шлифования и полирования сложных металлических поверхностей |

| Амино-смола | |||

| Водостойкий лак с наждачной бумагой | |||

| Полурезина Р/С | Мочевино-формальдегидная смола Клей для шкур Желатин | Основу клея составляет животный клей, обладающий хорошей эластичностью, износостойкостью и термостойкостью, не водостойкий, но влагостойкий, более высокая адгезия по сравнению с животным клеем, простота изготовления, низкая стоимость, обычно используется для сухого шлифования | Подходит для сухого или масляного шлифования, шлифования со средней нагрузкой и обработки формообразующих поверхностей. Этот тип связующего широко используется при шлифовании шлифовальных лент |

4) Материал подложки

Материал основы - это носитель абразивных материалов и связующих в абразивных материалах с покрытием, обычно с использованием мягких волокнистых материалов, требующих высокой прочности на разрыв, низкого удлинения и хорошей водостойкости. Материалы основы и области применения абразивных материалов с покрытием приведены в таблице 11; классификация и коды материалов основы приведены в таблице 12.

Таблица 11 Материалы основы и применение абразивных материалов с покрытием

| Категория материала подложки | Материал | Используется |

| Тканевая основа | Грубая и тонкая саржа, полотняное переплетение, холст и т.д. | Сухая шлифовка, водостойкая наждачная бумага, шлифовальные ленты и т.д. |

| Бумажная подложка | Крафт-бумага, водонепроницаемая крафт-бумага, вулканизированная волокнистая бумага и т.д. | Сухая шлифовка, водостойкая наждачная бумага, диски из вулканизированного волокна и т.д. |

| Вулканизированная волокнистая основа | Подложка из вулканизированной волокнистой бумаги. Примечание: Вулканизированная волокнистая бумага представляет собой однородный материал, изготовленный путем обработки целлюлозы концентрированным сульфатом или оксидом цинка для изменения физических свойств волокон | Шлифовальные ленты, высокоскоростная вулканизированная волокнистая бумага, шлифовальные круги и т.д. |

| Композитная основа | Подложка из ткани и бумажных композитов, с сетчатой тканью или вулканизированной волокнистой бумагой между двумя слоями бумаги | Шлифовальные ленты |

Таблица 12 Классификация и коды материалов подложки

| Тип | Абразив на тканевой основе | Наждачная бумага | Водонепроницаемая наждачная бумага | ||||||||||

| Светлая ткань | Средняя ткань | Тяжелая ткань | Лист S | Ролл Р | Лист S | Ролл Р | |||||||

| Поверхностная плотность/г-м-2 | ≥110 | ≥170 | ≥250 | 80 | 100 | 120 | 160 | 220 | 80 | 100 | 125 | 160 | |

| Код | L | M | H | A | B | C | D | E | A | B | C | D | |

(2) Абразивные материалы на тканевой основе, шлифовальные диски, отбойные круги и шлифовальные втулки

1) Сухая шлифовальная ткань

Сухая шлифовальная ткань обычно используется для ручной или низкоскоростной сухой шлифовки под низким давлением. При использовании жидкостей для резки на масляной основе эффективность и качество обработки могут быть улучшены. После воздействия влаги сухую шлифовальную ткань можно слегка подсушить при температуре 60-80°C; чрезмерная сушка может привести к поломке.

Сухая шлифовальная ткань обычно выпускается в виде листов (код S) и рулонов (код R); в зависимости от плотности поверхности она делится на легкую (L), среднюю (M) и тяжелую (H). Легкая ткань подходит для обработки дерева, кожи, резины и других материалов, а тяжелая - для обработки металла.

2) Водонепроницаемая наждачная бумага

Перед использованием его следует замочить в воде с температурой 40°C примерно на 10 минут, а после размягчения использовать. Выбор зернистости: P80-P150 для грубого шлифования, P180-P280 для тонкого шлифования и P320 и выше для прецизионного шлифования. Два наиболее часто используемых абразива для водостойкой наждачной бумаги - это стеклянный песок (код GL) и гранат (код G).

Маркировка: Шлифовальная бумага S G/G C230×280 A P80

3) Диски из вулканизированного волокна

Диски из вулканизированного волокна изготавливаются путем наклеивания абразивных материалов на поверхность высококачественной вулканизированной волокнистой бумаги с использованием высокопрочной термостойкой синтетической смолы в качестве связующего вещества, образуя круглые тонкие диски. Диски из вулканизированного волокна могут устанавливаться на ручные машины для шлифовки и полировки, используются для удаления ржавчины, полировки и других процессов сухой шлифовки металлических и неметаллических материалов. Они просты в эксплуатации, высокоэффективны, универсальны, безопасны и надежны. Максимальная рабочая скорость дисков из вулканизированного волокна составляет 80 м/с.

4) Абразивные отбойные круги

Отбойные круги - это абразивные инструменты в форме круга или диска, сформированные путем равномерного распределения листовых абразивных материалов на тканевой основе в радиальном направлении от оси.

Абразивные отбойные круги обладают относительно высокой эффективностью обработки и широко используются для шлифовки и полировки. Они эффективны для полировки цветных металлов и изделий из нержавеющей стали, а также для доводки фасонных поверхностей абразивных инструментов. Торцевые отвальные круги подходят для полировки и доводки больших площадей. Отбойные круги удобны в использовании и могут применяться с электрическими и пневматическими инструментами, а также с токарными, сверлильными и другими станками.

Максимальная рабочая скорость откидных колес: 35 м/с или 50 м/с для откидных колес с валом и патроном, 80 м/с для откидных колес в форме чашки.

5) Цилиндрические шлифовальные втулки

Цилиндрические шлифовальные втулки, также известные как шлифовальные втулки с тканевой основой (код S), представляют собой цилиндрические абразивные инструменты, изготовленные путем приклеивания абразивов к тканевой или бумажной основе. Их применение аналогично использованию отбойных кругов, но они лучше подходят для полировки больших подшипников и обладают более высокой эффективностью. Шлифовальные втулки подразделяются на цилиндрические шлифовальные втулки с тканевой основой (код SC) и цилиндрические шлифовальные втулки с бумажной основой (код SP).

(3) Шлифовальные ленты

Шлифовальные ленты - это абразивные материалы с покрытием в форме петли, которые подразделяются на бесконечные и шарнирные. Бесконечные ленты постепенно вытесняются шарнирными из-за ограничений в процессах производства материала основы и низких темпов производства. В настоящее время в отечественных и международных стандартах шлифовальных лент под шлифовальными лентами подразумеваются именно шарнирные ленты.

Шлифование шлифовальными лентами - это новый вид шлифования, который за 30 лет превратился в относительно полную и самодостаточную технологию обработки. Шлифовальные ленты - это второе поколение абразивных изделий с покрытием. Шлифование шлифовальной лентой - это высокоэффективный метод непрерывной обработки, выполняемый на специальном оборудовании и имеющий широкий спектр применения, поэтому его называют "универсальной технологией шлифования".

1) Классификация шлифовальных лент

Существует множество типов шлифовальных лент. По форме различают рулонные и петлевые ленты; по материалу основы - тканевые, бумажные и композитные; по связующему - ленты на животном клее, полусмоляные и полностью смоляные; по рабочей поверхности - ленты с плотным зерном, ленты с разреженным зерном и ленты с суперпокрытием. Типы и характеристики шлифовальных лент приведены в таблице 13.

Таблица 13 Типы и характеристики шлифовальных лент

| Тип ремня | Материал подложки | Прочность на разрыв/кПа | Удлинение при нагрузке 600 Н (%) |

| Тканевый пояс | H Ткань | ≥32 | ≤3.0 |

| М Ткань | ≥20 | ≤4.5 | |

| L Ткань | ≥15 | ≤5.0 | |

| Бумажный пояс | Бумага типа C | ≥8.4 | - |

| Бумага типа E | ≥24 | ≤1.5 | |

| Многосуставной ремень | Бумага типа E | ≥8 | - |

| Композитный опорный пояс | Композитная основа | ≥32 | ≤1.0 |

| Многошарнирный композитный опорный ремень | Композитная основа | ≥13 | ≤3.0 |

2) Выбор зернистости шлифовальной ленты

Выбор зернистости шлифовальной ленты в основном зависит от условий обработки и требований к шероховатости поверхности заготовки. Диапазон применения и достижимая шероховатость поверхности приведены в таблице 14.

Таблица 14 Диапазон применения и достижимая шероховатость поверхности зернистости шлифовальной ленты

| Зернистость | Применяемый диапазон обработки | Достижимая шероховатость поверхности Ra/μm |

| P16~P24 | Грубое шлифование чугуна, сварных деталей, снятие заусенцев и т.д. | - |

| P30~P40 | Грубое шлифование внутренних кругов, внешних кругов, плоскостей и криволинейных поверхностей | >32 |

| P50~P120 | Полуфинишное и финишное шлифование внутренних кругов, внешних кругов, плоскостей и криволинейных поверхностей | 1.6~0.8 |

| P150~P240 | Тонкое шлифование, профильное шлифование | 0.8~0.2 |

| P280~P1200 | Тонкое шлифование, сверхтонкое шлифование, зеркальная обработка и т.д. | Ниже 0,2 |

3) Выбор клея для шлифовальной ленты

Типы, свойства и диапазоны применения клея для шлифовальных лент приведены в таблицах 9 и 10.

Кроме того, к некоторым шлифовальным лентам предъявляются особые требования: поверх смоляного слоя наносится дополнительный слой клея для суперпокрытия.

① Клей с антистатическим покрытием.

В основном используется для обработки деревянных и пластиковых изделий, что позволяет предотвратить налипание режущей пыли, вызванное статическим электричеством, возникающим в результате трения между задней частью шлифовальной ленты и опорой, что благоприятно сказывается на безопасности производства.

② Клей с суперпокрытием против засорения.

Это смоляное покрытие, состоящее в основном из металлического мыла, которое может эффективно предотвращать засорение поверхности шлифовальной ленты, тем самым повышая эффективность шлифования и срок службы ленты.

③ Антиокислительный разлагающийся клей с суперпокрытием.

Она состоит из эластичных полимерных материалов и активных веществ, устойчивых к окислению и разложению. Обладает охлаждающим эффектом во время обработки, что позволяет эффективно увеличить срок службы шлифовальной ленты и качество обработанной поверхности.

4) Выбор материала основы шлифовальной ленты

Выбор материала основы шлифовальной ленты в основном зависит от требований к эксплуатации. При высоких нагрузках и скоростях обработки материал основы должен обладать повышенной прочностью и низким удлинением. Как правило, в качестве материала основы выбирают хлопчатобумажные и льняные ткани или ткани из нейлона и полиэфирных волокон. В обычных шлифовальных лентах часто используются различные весовые категории текстильных и бумажных материалов в зависимости от плотности ткани и различной зернистости.

Шлифовальные ленты с бумажной основой более гладкие и ровные, чем с тканевой, но они обладают меньшей несущей способностью. Композитные подложки сочетают в себе преимущества обоих материалов и подходят для шлифования в тяжелых условиях. Существует два типа композитных подложек: в одном случае между двумя слоями бумаги добавляется слой сетчатой ткани, а в другом - слой ткани поверх бумажной подложки.