I. Факторы, которые необходимо учитывать при выборе параметров сварки

Различные методы сварки имеют различные параметры, и даже один и тот же метод сварки может иметь различные параметры из-за различных условий работы, размеров, формы, материалов и положения шва во время сварки. Поэтому ниже приводится краткое описание принципов выбора параметров сварки для широко используемых методов сварки.

При определении параметров сварки в основном учитываются следующие аспекты:

- Тщательно проанализируйте материал и конструкцию изделия, обращая особое внимание на совместное влияние химического состава материала и структурных факторов на свариваемость.

- Учитывая термический цикл сварки на основной материал и сварной шов, это является гарантией получения квалифицированной продукции и минимального сварочного напряжения и деформации сварного соединения.

- В зависимости от материала изделия, толщины сварного шва, формы сварного соединения, пространственного положения шва, монтажного зазора и т.д., найдите соответствующие стандарты и информацию о различных методах сварки.

- Определить влияние последовательности сварки, направления сварки и последовательности многослойной сварки на формирование сварного соединения путем проведения экспериментов.

- При определении параметров сварки не следует забывать о практическом опыте сварщика.

II. Выбор параметров сварки

См. распространенные методы сварки описанный.

III. Влияние параметров сварки на форму сварного шва

1. Влияние сварочного тока

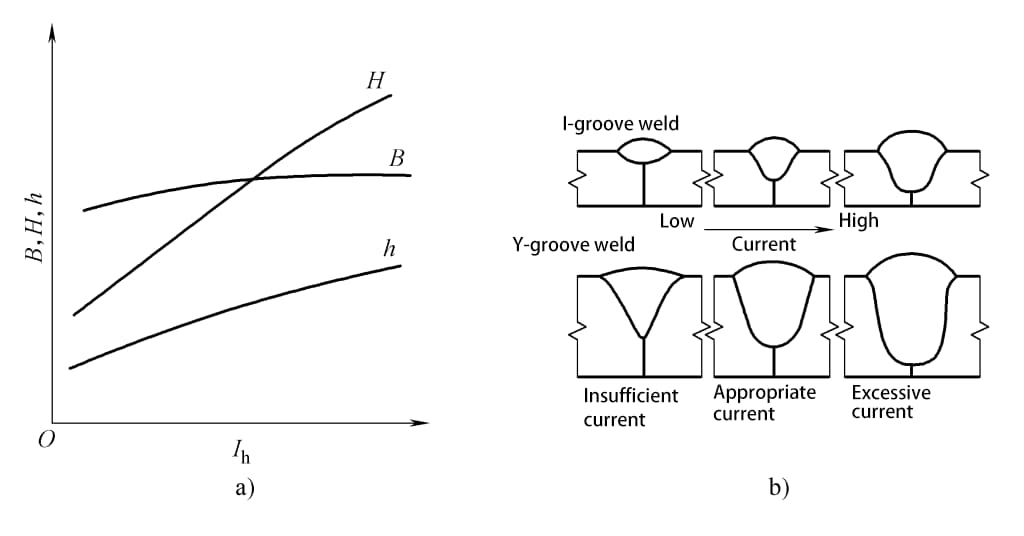

Если другие параметры сварки остаются неизменными, увеличение сварочного тока приводит к увеличению толщины и усиления шва, в то время как ширина шва остается почти неизменной (или немного увеличивается), как показано на рис. 2-67. Если сварочный ток слишком велик, могут возникнуть такие дефекты, как прожог или чрезмерное усиление. При уменьшении сварочного тока толщина шва уменьшится, а провар ухудшится.

a) Влияние правил b) Изменение формы сварного шва

2. Влияние напряжения дуги

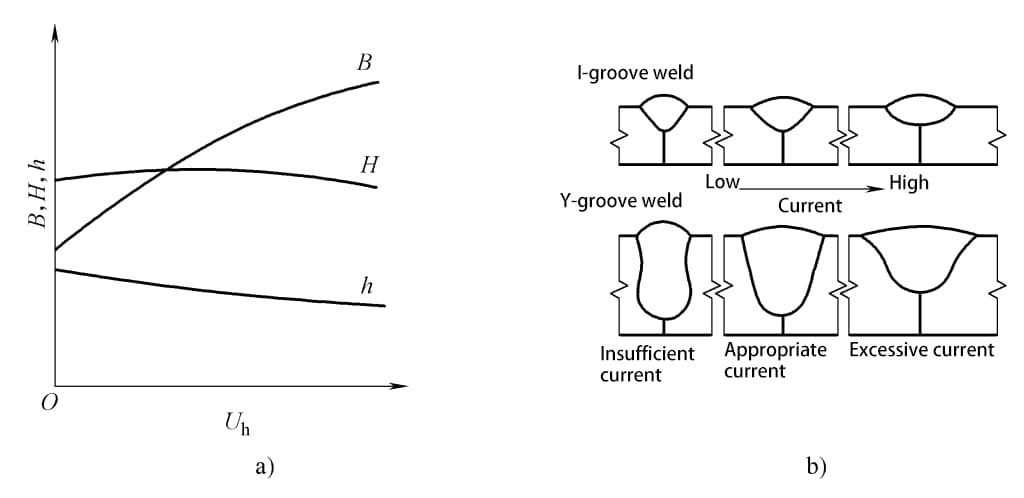

Если другие параметры сварки остаются неизменными, увеличение напряжения дуги значительно увеличивает ширину шва, в то время как толщина шва и усиление немного уменьшаются, как показано на рис. 2-68. Видно, что сварочный ток является основным фактором, определяющим толщину шва, а напряжение дуги - основным фактором, влияющим на ширину шва.

3. Влияние скорости сварки

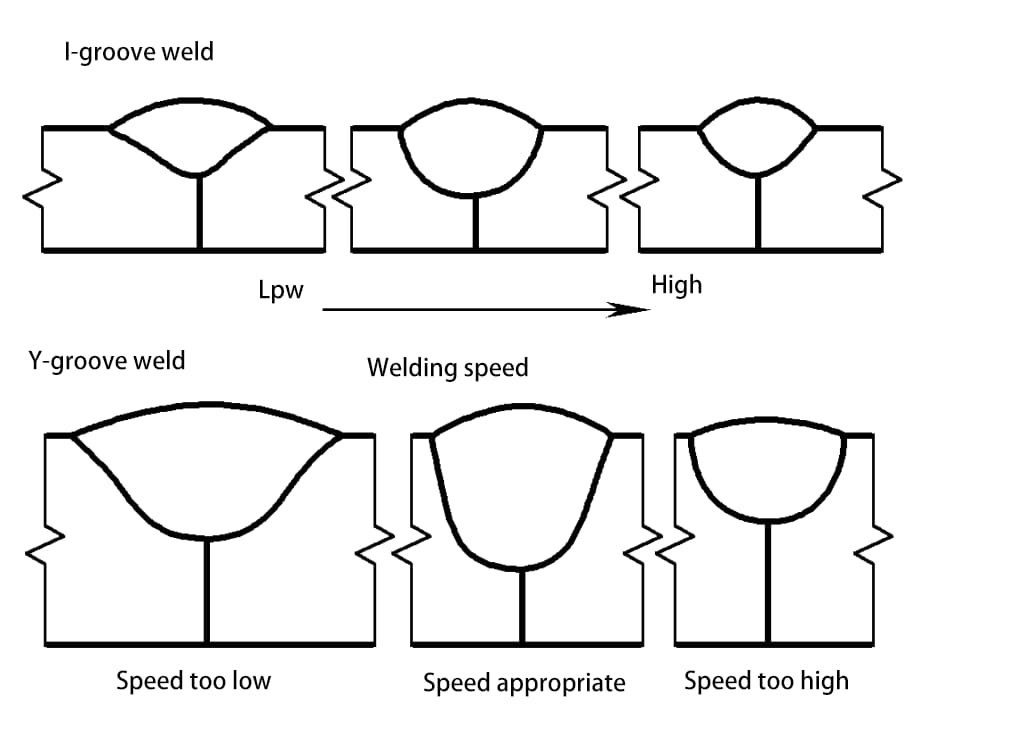

Скорость сварки оказывает значительное влияние на толщину и ширину шва, как показано на рис. 2-69. При увеличении скорости сварки толщина и ширина шва значительно уменьшаются.

4. Влияние других параметров сварки на форму шва

Помимо трех основных параметров сварки, упомянутых выше, некоторые другие параметры сварки также оказывают определенное влияние на форму шва.

(1) Диаметр электрода и длина удлинителя провода

Уменьшение диаметра электрода приведет к уменьшению толщины и ширины шва. При увеличении длины удлинения проволоки усилие увеличивается. Чем меньше диаметр проволоки или чем выше удельное сопротивление материала, тем сильнее выражен этот эффект.

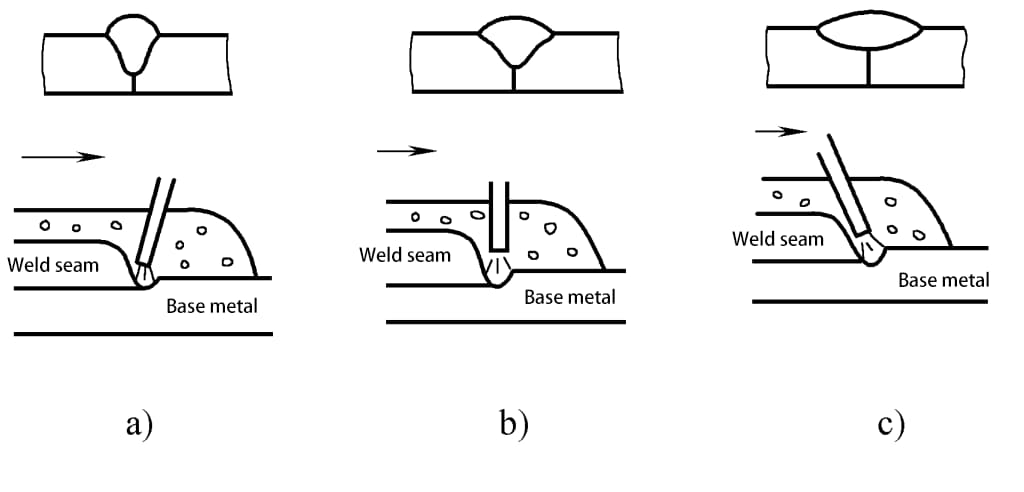

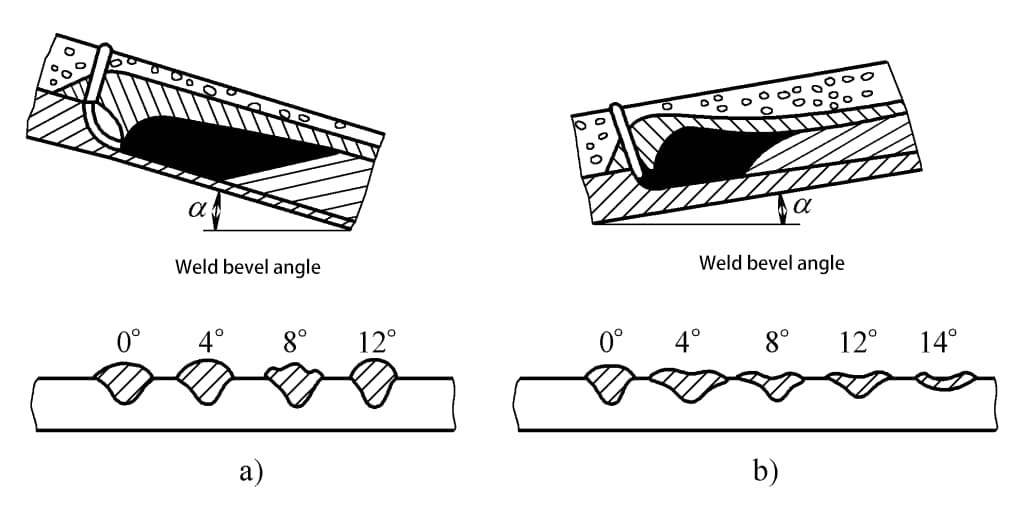

(2) Наклон электрода

Во время сварки электрод (или проволока) наклоняется по отношению к заготовке так, чтобы дуга всегда была направлена на свариваемую деталь. Этот метод сварки называется сваркой с передней стороны. При использовании переднего угла увеличивается коэффициент формирования шва, проплавление становится неглубоким, ширина шва увеличивается, а усиление уменьшается. Чем меньше угол α, тем сильнее выражен этот эффект, как показано на рис. 2-70. Этот метод подходит для сварки тонких листов. При наклоне электрода (проволоки) назад ситуация обратная.

a) Проволока наклонена назад b) Проволока вертикальна c) Проволока наклонена вперед

(3) Наклон заготовки

При сварке на подъеме толщина шва и усиление увеличиваются, а ширина шва уменьшается. Чем больше угол подъема, тем сильнее выражен эффект. При угле подъема α > 6° формирование ухудшается. Поэтому при автоматической дуговой сварке всегда практически исключается применение сварки на подъеме.

При сварке на спуске ситуация прямо противоположная, то есть толщина шва и усиление немного уменьшаются, а ширина шва немного увеличивается. Поэтому сварка наклонным швом с углом наклона α < 6° может улучшить формирование поверхностного шва. При сварке тонких листов дуговой сваркой в защитных слоях металла часто используется сварка с наклоном вниз. Если угол наклона слишком велик, это может привести к неполному проплавлению и переливу расплавленного металла в сварочную ванну, что ухудшит формирование шва, как показано на рис. 2-71.

a) Сварка на подъемах b) Сварка на спусках

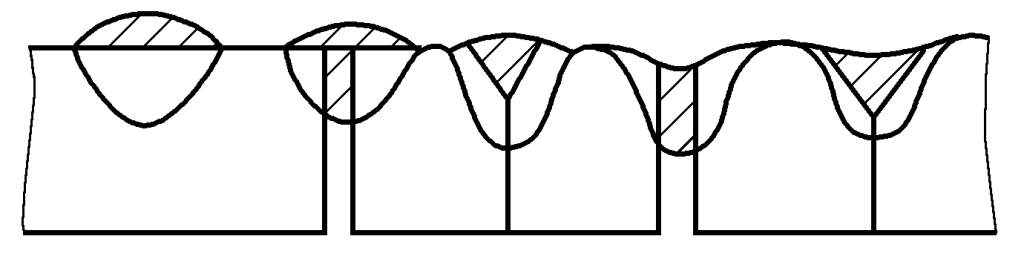

(4) Форма канавки

Если другие параметры сварки остаются неизменными, увеличение глубины и ширины канавки незначительно увеличивает толщину сварного шва, незначительно уменьшает ширину шва и значительно уменьшает усиление, как показано на рис. 2-72.

(Заштрихованная область на рисунке представляет собой область, занятую металлом, осажденным на электроде)

(5) Флюс

На сайте дуговая сварка под флюсомСостав, плотность, зернистость и высота укладки флюса оказывают определенное влияние на форму сварного шва. При прочих равных условиях флюсы с плохой стабильностью дуги дают более толстые швы, а ширина шва меньше. При низкой плотности флюса, большой зернистости или уменьшении высоты укладки диапазон колебаний дуги расширяется, что позволяет уменьшить толщину шва, увеличить ширину шва и немного уменьшить усиление.

Кроме того, чрезмерная вязкость шлака приводит к его плохой воздухопроницаемости, затрудняя выход газов во время затвердевания расплавленного слоя, что приводит к образованию множества ям на поверхности сварного шва и ухудшению качества формирования.

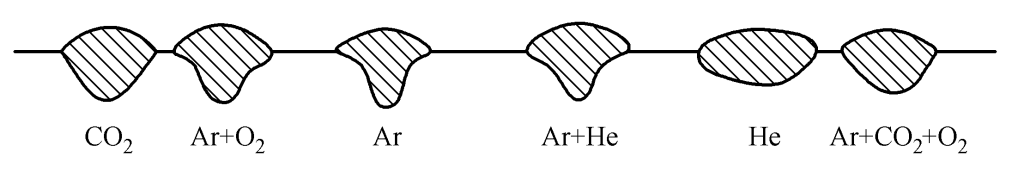

(6) Состав защитного газа

При сварке в газовой защите состав защитного газа и тесно связанная с ним форма перехода капель оказывают значительное влияние на форму сварного шва. Изменения формы шва при использовании различных защитных газов для дуговой сварки в среде защитного газа обратной полярности показаны на рис. 2-73.

При аргонодуговой сварке со струйным переходом всегда образуются очевидные грибовидные швы. Добавление O, CO или H к аргону может расширить корневую форму и немного увеличить толщину сварного шва. Дуговая сварка с зернистым и короткозамкнутым переходами образует широкие и неглубокие швы.

(7) Химический состав основного материала

Химический состав основного материала варьируется, и при одних и тех же факторах процесса форма сварного шва получается разной, что особенно заметно при аргонодуговой сварке. Например, три различных происхождения нержавеющих сталей 06Cr19Ni10 и 06Cr17Ni12Mo2 при сварке вольфрамовым электродом методом аргонодуговой сварки с одинаковыми параметрами сварки, изменения в полученной форме шва показаны в таблице 2-24.

Таблица 2-24 Влияние химического состава основного материала на форму сварного шва

| Нет. | Химический состав основного материала (массовая доля, %) | Толщина сварного шва/мм | Ширина сварного шва/мм | Напряжение дуги/В | |||||||

| C | Si | Mn | P | S | Cr | Мо | Ni | ||||

| 1 | 0.034 | 0.55 | 1.63 | 0.03 | 0.002 | 17.2 | 2.65 | 11.4 | 2.5 | 6.8 | 15.1 |

| 2 | 0.037 | 0.63 | 0.93 | 0.018 | 0.02 | 16 | 2.18 | 10.2 | 1.7 | 6.8 | 14.9 |

| 3 | 0.042 | 0.45 | 1.65 | 0.032 | 0.012 | 16.3 | 2.62 | 11.5 | 1.6 | 6.6 | 14.9 |

| 4 | 0.041 | 0.67 | 1.66 | 0.031 | 0.014 | 17.8 | - | 8.6 | 3 | 5.2 | 15.1 |

| 5 | 0.036 | 0.4 | 1.54 | 0.035 | 0.11 | 18 | - | 8.8 | 2.3 | 6.5 | 15.2 |

| 6 | 0.44 | 0.6 | 0.99 | 0.016 | 0.004 | 17.8 | - | 9.1 | 1.3 | 6.9 | 14.7 |

Примечание: конец вольфрамового стержня 45°, длина дуги 2 мм, сила тока 150 А, скорость сварки 300 мм/мин.