Под качеством поверхности при механической обработке понимается состояние поверхности детали после обработки. Его основное содержание включает: геометрические характеристики поверхности (включая шероховатость и волнистость поверхности) и физико-механические свойства поверхностного слоя (включая упрочнение поверхностного слоя, изменение металлографической структуры поверхностного слоя, остаточные напряжения в поверхностном слое и т.д.). Это один из важных критериев оценки качества механических деталей.

Отказ механических деталей в основном связан с износом, коррозией и усталостью деталей. Все эти повреждения начинаются с поверхности деталей, поэтому качество поверхности деталей напрямую влияет на их эксплуатационные характеристики, особенно на надежность и срок службы. Поэтому изучение и исследование качества поверхности при механической обработке, а также освоение мер по улучшению качества поверхности имеют большое значение для обеспечения качества продукции.

I. Факторы процесса, влияющие на шероховатость поверхности резания, и меры по ее улучшению

1. Формирование шероховатости поверхности

При обработке заготовки металлическим режущим инструментом основные причины образования шероховатости поверхности можно свести к следующим трем аспектам:

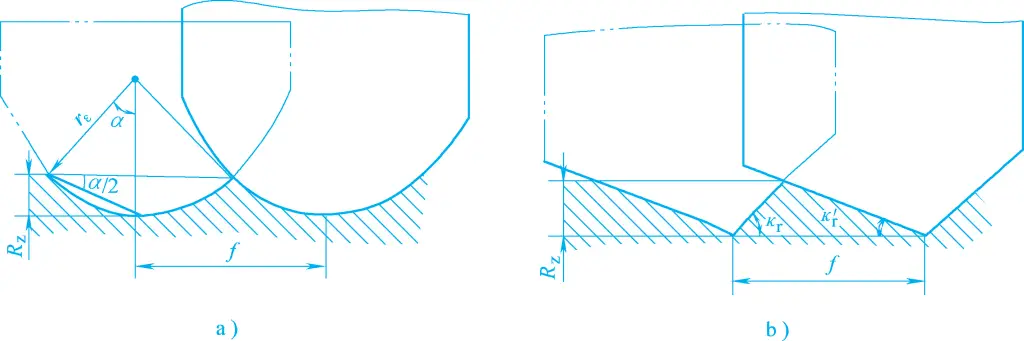

(1) Факторы, связанные с геометрическим углом инструмента - геометрические причины

При идеальных условиях резания, когда инструмент подается относительно заготовки, остаточная площадь режущего слоя, оставшаяся на обработанной поверхности (см. рис. 1), формирует теоретическую шероховатость поверхности. На ее величину влияет радиус носовой части инструмента rε , главный угол режущей кромки kr , угол наклона вторичной режущей кромки k'r , и скорость подачи f.

a) Влияние rε и f на Rz

б) Влияние K₂, k'r и f на Rz

(2) Факторы, связанные со свойствами обрабатываемого материала и механизма резания - физические причины

Фактическая шероховатость поверхности после резки значительно отличается от теоретической. Это связано с тем, что в процессе резки сила резания и сила трения, возникающие между инструментом и заготовкой, вызывают пластическую деформацию металла поверхностного слоя, а нарастающие кромки и заусенцы увеличивают значение шероховатости поверхности.

(3) Другие причины

Например, изменение условий резания, вибрация технологической системы и т.д.

2. Меры по снижению величины шероховатости поверхности

(1) Выберите подходящие геометрические параметры инструмента

- Уменьшение главного угла режущей кромки k r и угол наклона вторичной режущей кромки k' r и увеличение радиуса носовой части инструмента r ε может уменьшить остаточную площадь режущего слоя, тем самым снижая значение шероховатости поверхности.

- Соответствующее увеличение угла ракеля и угла рельефа облегчает врезание инструмента в заготовку, уменьшает пластическую деформацию металла и значительно снижает силу резания, что эффективно снижает вибрацию технологической системы, тем самым уменьшая значение шероховатости поверхности.

- Увеличение угла наклона режущей кромки λ s также увеличивает фактический рабочий угол наклона, что благоприятно сказывается на снижении шероховатости поверхности.

(2) Разумный выбор параметров резки

1) Выберите более высокий скорость резки v c

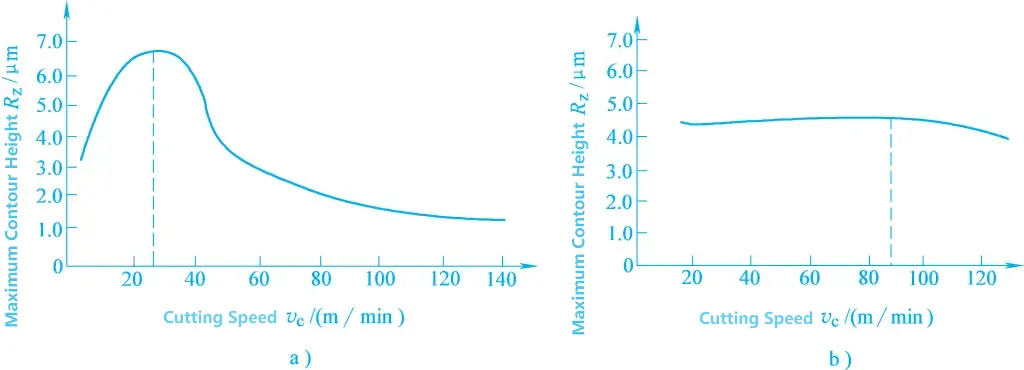

Чем выше скорость резания, тем меньше пластическая деформация стружки и обработанной поверхности, а значит, меньше значение шероховатости поверхности. Как правило, сколотая кромка и заусенцы образуются в нижнем диапазоне скоростей, который варьируется в зависимости от материала заготовки, материала инструмента и угла наклона инструмента.

Использование более высокой скорости резания часто позволяет предотвратить образование наростов и заусенцев, эффективно снижая значение шероховатости поверхности. На рисунке 2 показано влияние скорости резания на шероховатость поверхности при обработке различных материалов.

a) Обработка пластиковых материалов

б) Обработка хрупких материалов

2) Соответствующим образом уменьшите скорость подачи f

Чем больше скорость подачи, тем больше остаточная площадь на обработанной поверхности и тем больше пластическая деформация, что увеличивает значение шероховатости поверхности. Поэтому уменьшение скорости подачи эффективно снижает значение шероховатости поверхности.

Влияние глубины резания на шероховатость поверхности незначительно и, как правило, им можно пренебречь. Однако если глубина резания слишком мала, например α p <0,02 мм, становится трудно поддерживать нормальное резание заготовки, что часто приводит к выдавливанию и трению, тем самым увеличивая значение шероховатости поверхности. Поэтому при обработке не следует выбирать слишком малую глубину резания.

(3) Улучшение организационных характеристик материала заготовки

Организационные характеристики материала заготовки оказывают значительное влияние на шероховатость поверхности. Как правило, чем выше пластичность материала заготовки, тем больше значение шероховатости поверхности после обработки. При обработке хрупких материалов значение шероховатости поверхности приближается к теоретическому значению.

Чем крупнее и неоднороднее зернистая структура металла, тем выше значение шероховатости поверхности после обработки. Поэтому разумный процесс термообработки для улучшения организационных характеристик материала перед обработкой является одним из эффективных способов снижения шероховатости поверхности.

(4) Разумный выбор инструментальных материалов и улучшение качества шлифования

Материалы инструментов и качество шлифования оказывают значительное влияние на образование наростов и окалины, тем самым влияя на шероховатость поверхности. Например, алмазные инструменты имеют более низкий коэффициент трения со стружкой и не образуют нарастающих кромок во время резания. При одинаковых условиях резания значение шероховатости поверхности после обработки меньше по сравнению с другими инструментальными материалами.

Кроме того, разумный выбор смазочно-охлаждающих жидкостей и улучшение охлаждающего и смазочного эффектов часто препятствуют образованию наростов и окалины, снижают пластическую деформацию и помогают уменьшить шероховатость поверхности. Помимо вышеупомянутых технологических мер, методы обработки, такие как шлифованиеХонингование и суперфиниширование также позволяют достичь очень низких значений шероховатости поверхности.

II. Технологические факторы, влияющие на физико-механические свойства поверхностного слоя, и меры по их улучшению

В процессе обработки физические и механические свойства поверхностного слоя заготовки под действием силы резания и тепла резания претерпевают значительные изменения, выражающиеся, главным образом, в упрочнении поверхностного слоя, изменении металлографической структуры и остаточных напряжениях.

1. Упрочнение поверхностного слоя

В процессе обработки металл на обрабатываемом поверхностном слое заготовки подвергается пластической деформации под действием силы резания, вызывая сдвиг кристаллов, удлинение решетки, искажение и даже фрагментацию, что приводит к упрочнению материала. В это время повышается его твердость и прочность, явление, известное как закалка (также называемая холодной закалкой).

С другой стороны, теплота резания, выделяющаяся в процессе обработки, при определенных условиях может привести к возвращению закаленного металла в исходное состояние, т. е. к его размягчению. Таким образом, конечная степень упрочнения поверхностного слоя зависит от соотношения скорости упрочнения и скорости размягчения.

Факторы, влияющие на упрочнение поверхностного слоя, могут быть проанализированы в следующих трех аспектах:

(1) Сила резания

Чем больше сила резания, тем больше пластическая деформация и тем сильнее упрочнение. Поэтому увеличение скорости подачи f, глубины резания α p и уменьшение угла наклона инструмента γ. o и угол зазора α o все они увеличивают силу резания, делая закалку более сильной.

(2) Температура резки

Чем выше температура резки, тем больше эффект размягчения, снижая степень закалки.

(3) Скорость резки

Когда скорость резания очень высока, время контакта между инструментом и заготовкой очень мало, а скорость деформации разрезаемого металла очень высока, что приводит к недостаточной пластической деформации обработанной поверхности металла, и, следовательно, результирующее упрочнение относительно невелико.

Три вышеперечисленных фактора влияния в основном связаны с геометрическими параметрами инструмента, параметрами резания и механическими свойствами обрабатываемого материала. Поэтому меры по снижению поверхностного упрочнения могут быть рассмотрены со следующих точек зрения:

- Разумно подбирайте геометрические параметры инструмента, старайтесь использовать большие углы наклона и зазора, а также минимизировать радиус вершины инструмента во время шлифования.

- При использовании инструмента разумно ограничивайте износ его боковой поверхности.

- Разумно выбирайте параметры резания, используйте более высокие скорости резания, меньшие скорости подачи и меньшую глубину резания.

- Разумно используйте смазочно-охлаждающие жидкости.

- Применяйте разумный процесс термообработки для соответствующего повышения твердости обрабатываемого материала.

2. Изменения металлографической структуры поверхности и ожоги при шлифовании

В процессе резания температура обработанной поверхности повышается за счет тепла резания в зоне обработки. Когда температура поднимается выше критической точки металлографического превращения, происходят металлографические изменения.

Шлифование - типичный метод обработки, который легко вызывает изменения в металлографической структуре поверхности (прижоги при шлифовании). Это связано с тем, что теплота резания, выделяемая на единицу площади при шлифовании, в десять раз больше, чем при обычных методах резания, и около 70% тепла мгновенно попадает в заготовку, в результате чего металл на обработанной поверхности заготовки очень легко достигает точки фазового превращения.

Факторы, влияющие на прижог при шлифовании, включают параметры шлифования, материал заготовки, производительность шлифовального круга и условия охлаждения. При шлифовании закаленной стали, если температура в зоне шлифования превышает температуру мартенситного превращения, но не превышает критической температуры фазового превращения, поверхностный мартенсит превращается в закаленный троостит или сорбит с меньшей твердостью, что называется прижогом при отпуске.

Если температура в зоне шлифования превышает температуру мартенситного превращения, мартенсит превращается в аустенит. При наличии достаточного смазочно-охлаждающая жидкость В это время поверхность быстро охлаждается с образованием вторичного закаленного мартенсита, в то время как нижний слой остается закаленной структурой с меньшей твердостью из-за более медленного охлаждения, что известно как закалочный прижог. В противном случае, если условия охлаждения плохие или выполняется сухое шлифование без смазочно-охлаждающей жидкости, поверхность будет отожжена, что называется прижогом при отжиге.

Независимо от типа ожога, если он сильный, это значительно сократит срок службы детали или даже приведет ее в негодность. Поэтому при шлифовании следует избегать ожогов. Первопричиной прижогов при шлифовании является слишком высокая температура в зоне шлифования. Поэтому необходимо принять меры по снижению выделения тепла при шлифовании и ускорению отвода тепла при шлифовании, чтобы избежать ожогов при шлифовании. Конкретные меры заключаются в следующем:

(1) Разумный выбор параметров измельчения

Уменьшение глубины реза может снизить температуру поверхности заготовки, что поможет избежать или смягчить ожоги, но это повлияет на производительность.

Увеличение продольной подачи и скорости заготовки уменьшит время контакта между обрабатываемой поверхностью и шлифовальным кругом, улучшит условия теплоотвода и тем самым уменьшит прижоги. Однако это приведет к увеличению значения шероховатости поверхности. Для уменьшения прижогов при сохранении высокой производительности и низкой шероховатости поверхности следует выбирать более высокую скорость заготовки, меньшую глубину резания и высокую скорость шлифовального круга.

(2) Разумный выбор и своевременная правка шлифовального круга

Если твердость шлифовального круга слишком высока, его способность к самозатачиванию низка, что приводит к высокой температуре шлифования. Чем меньше размер зерна шлифовального круга, тем легче стружка забивает круг, что делает заготовку более склонной к прижогам. Поэтому лучше использовать крупнозернистый и относительно мягкий шлифовальный круг. Когда шлифовальный круг становится тупым, большинство абразивных зерен только давят и трутся об обрабатываемую поверхность, но не режут ее, повышая температуру шлифования. Поэтому необходимо своевременно производить правку шлифовального круга.

(3) Улучшение методов охлаждения и усиление охлаждающего эффекта

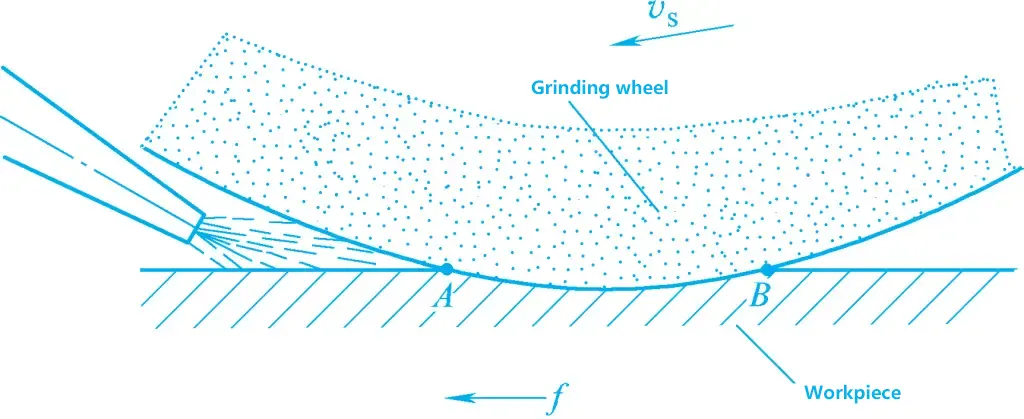

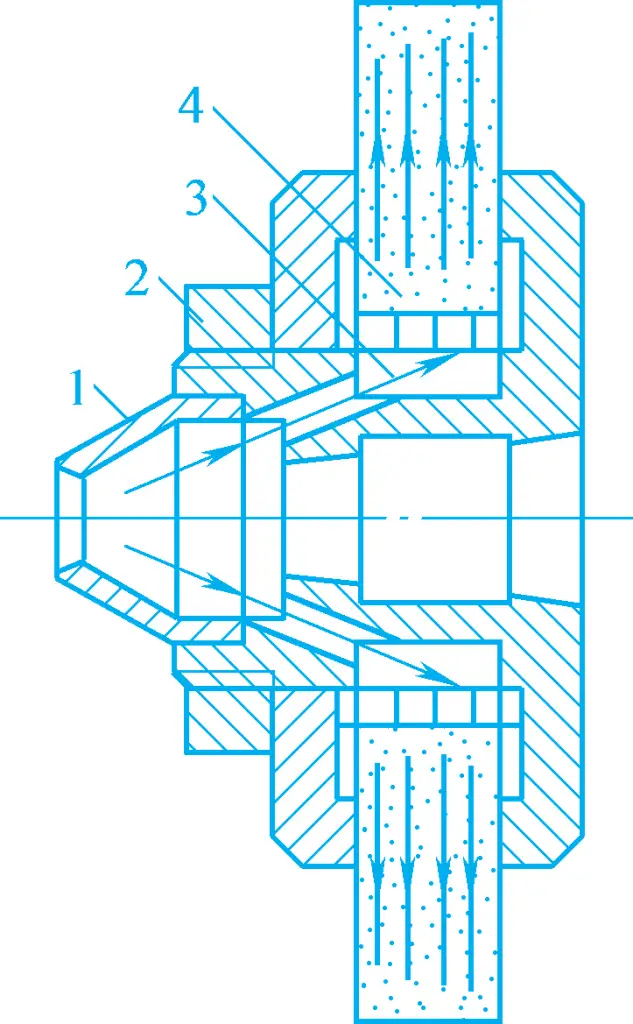

Использование смазочно-охлаждающей жидкости позволяет улучшить эффект охлаждения и избежать ожогов. Однако обычно используемые общие методы охлаждения менее эффективны, как показано на рис. 1. Из-за высокой линейной скорости шлифовального круга малое количество смазочно-охлаждающей жидкости может попасть в зону шлифования.

Более эффективным методом охлаждения является метод внутреннего охлаждения, как показано на рис. 2. Смазочно-охлаждающая жидкость поступает в центральную полость шлифовального круга и под действием центробежной силы выбрасывается через поры круга, попадая непосредственно в зону шлифования и обеспечивая эффективное охлаждение.

1-Коническая крышка

2-Проходное отверстие для охлаждающей жидкости

3-Центральная полость шлифовального круга

4-Тонкостенная гильза с радиальными маленькими отверстиями

3. Остаточные напряжения в поверхностном слое

В процессе резания и шлифования, когда структура материала обработанного поверхностного слоя изменяется по форме, объему или металлографической структуре относительно основного материала, на границе между обработанным поверхностным слоем и основным материалом после обработки возникают взаимно уравновешенные напряжения. Эти напряжения называются остаточными напряжениями в поверхностном слое, которые могут быть как сжимающими, так и растягивающими.

Причины возникновения остаточных напряжений следующие:

(1) Остаточное напряжение, вызванное холодной пластической деформацией

Под действием силы резания металл в обработанном поверхностном слое подвергается интенсивной пластической деформации удлинения, в то время как основной металлический слой упруго растягивается. После снятия силы резания основной металл стремится восстановиться, но его ограничивает пластически удлиненный металл поверхностного слоя, не позволяя ему вернуться в исходное состояние, что создает остаточное сжимающее напряжение в поверхностном слое.

(2) Остаточное напряжение, вызванное термопластической деформацией

Обрабатываемая поверхность заготовки подвергается тепловому расширению под действием тепла резания, при этом температура металла поверхностного слоя выше температуры основного материала, что создает термическое сжимающее напряжение в поверхностном слое. Когда температура поверхностного слоя превышает предел упругой деформации материала, происходит термопластическая деформация (материал укорачивается под действием сжимающего напряжения).

После окончания процесса резки и снижения температуры поверхности, поверхностный слой, подвергшийся тепловой пластической деформации укорочения, ограничивается основным материалом, что приводит к остаточному растягивающему напряжению в поверхностном слое.

(3) Остаточное напряжение, вызванное металлографическими изменениями

Высокая температура, возникающая при резке, может вызвать изменения в металлографической структуре металла поверхностного слоя. Различные металлографические структуры имеют различную плотность, например, плотность мартенсита ρ ≈ 7,75 г/см³, плотность аустенита ρ ≈ 7,96 г/см³ и плотность перлита ρ ≈ 7,78 г/см³.

Если взять в качестве примера шлифование закаленной стали, то первоначальной структурой закаленной стали является мартенсит. После шлифования в поверхностном слое может произойти отпуск, в результате которого мартенсит превращается в троостит или сорбит, плотность которых близка к перлиту. Плотность увеличивается, а объем уменьшается, что приводит к остаточному растягивающему напряжению в поверхностном слое. Если температура поверхности превышает Ac 3 При достаточном охлаждении остаточный аустенит в поверхностном слое превращается в мартенсит, вызывая объемное расширение и остаточное сжимающее напряжение в поверхностном слое.

В целом, образование остаточных напряжений в поверхностном слое в конечном итоге обусловлено воздействием силы резания и тепла при резании. При определенных условиях обработки один из этих эффектов может преобладать. Например, при обработке резанием, когда теплота резания невысока, в поверхностном слое преобладает пластическая деформация в холодном состоянии, вызванная силой резания, что приводит к остаточному сжимающему напряжению в поверхностном слое.

Во время шлифования из-за более высокой температуры шлифования часто возникает остаточное растягивающее напряжение, которое также является основной причиной появления трещин при шлифовании. Наличие трещин на поверхности может ускорить повреждение деталей. Поэтому необходимо строго контролировать выделение тепла при шлифовании и улучшать условия охлаждения во время шлифования, чтобы избежать появления трещин при шлифовании.