Раздел первый: Ручное выпрямление

I. Причины деформации стали

Различные листы и профили часто деформируются в той или иной степени под воздействием внешних сил, сварки и неравномерного нагрева. Если деформация выходит за рамки технических условий, ее необходимо исправить. Рихтовка - это процесс восстановления деформированной геометрии в пределах заданного технического диапазона.

Причины деформации следующие:

1. Деформация, вызванная остаточным напряжением в стали

Во время процесс прокаткиВ стали могут возникать остаточные напряжения, вызывающие деформацию. Несоответствие растяжения тонких холоднокатаных листов также может привести к деформации.

2. Деформация, возникающая при обработке стали

Металл подвергается деформации, когда остаточные напряжения, образовавшиеся при прокатке, высвобождаются при газовой резке; деформация происходит при сварке стали из-за локального нагрева, а этот неравномерный нагрев создает сварочное напряжение; кроме того, неправильная транспортировка, хранение или обработка также могут вызвать локальную деформацию. В целом, причины деформации стали многогранны и сложны.

II. Методы измерения степени деформации в стали

Деформация стали не должна выходить за пределы допусков, иначе она повлияет на нумерацию деталей, резку и другие этапы обработки, снизит точность обработки и даже повлияет на правильность сборки всей конструкции. Поэтому необходимо корректировать ее, чтобы устранить или ограничить деформацию в заданных пределах.

Допуски на сталь перед использованием приведены в таблице 6-1.

Таблица 6-1 Допуски для стали перед использованием

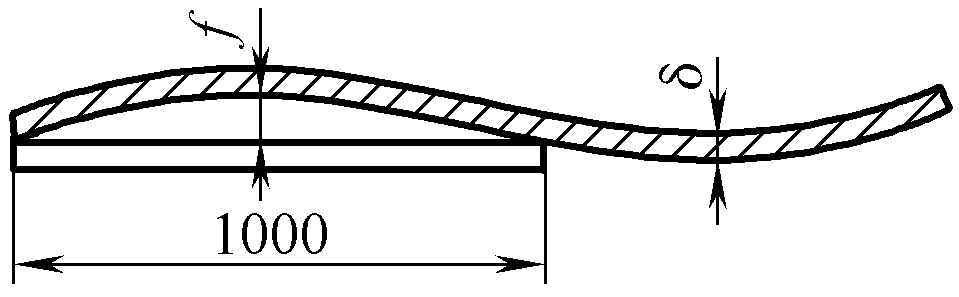

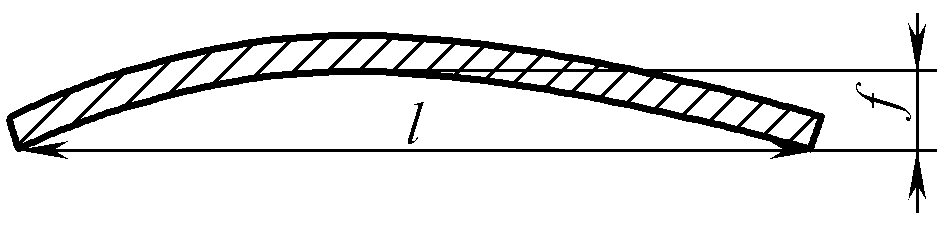

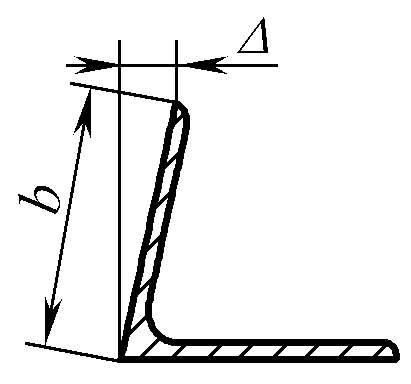

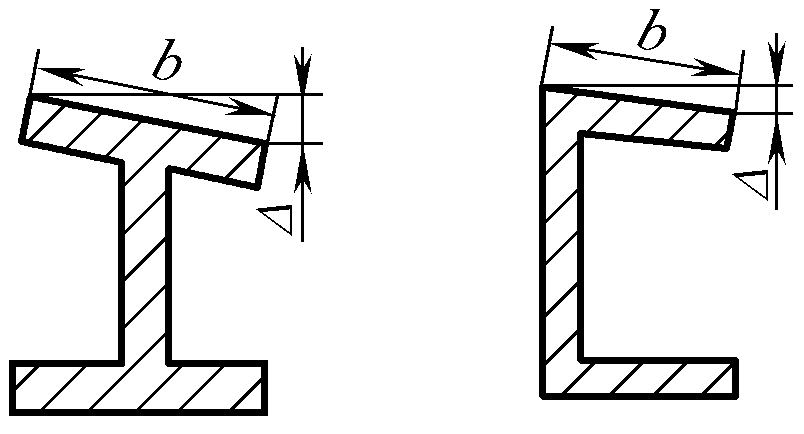

| Геометрическая точность | Упрощенная диаграмма | Допустимое значение |

| Местный прогиб стальных пластин и плоских стальных конструкций |  | При δ≥14 мм, f≤1 мм; при δ<14 мм, f≤1,5 мм |

| Прямолинейность угловой, швеллерной, двутавровой и трубной стали |  | f≤L/1000 ≤5 мм |

| Вертикальность обеих сторон угловой стали |  | Δ≤b/100 |

| Наклон фланцев двутавровых балок и швеллеров |  | Δ≤b/80 |

III. Основные принципы и методы мануальной коррекции

Ручная коррекция - это базовый навык, которым необходимо овладеть в условиях реального производства. При отсутствии специализированного корректирующего оборудования ручная коррекция широко применяется для обработки малогабаритных листов, профилей, деталей кроя и локальных деформаций сварных конструкций.

Обычная ручная коррекция включает в себя использование различных инструментов, таких как большие молотки, молотки и металлические листы, с применением таких методов, как удары молотком, гаечным ключом, вытягивание и надавливание на определенные части заготовки, чтобы расширить и увеличить плотность металла, в конечном итоге делая длину волокон каждого слоя одинаковой для достижения цели коррекции.

1. Коррекция деформации тонких пластин

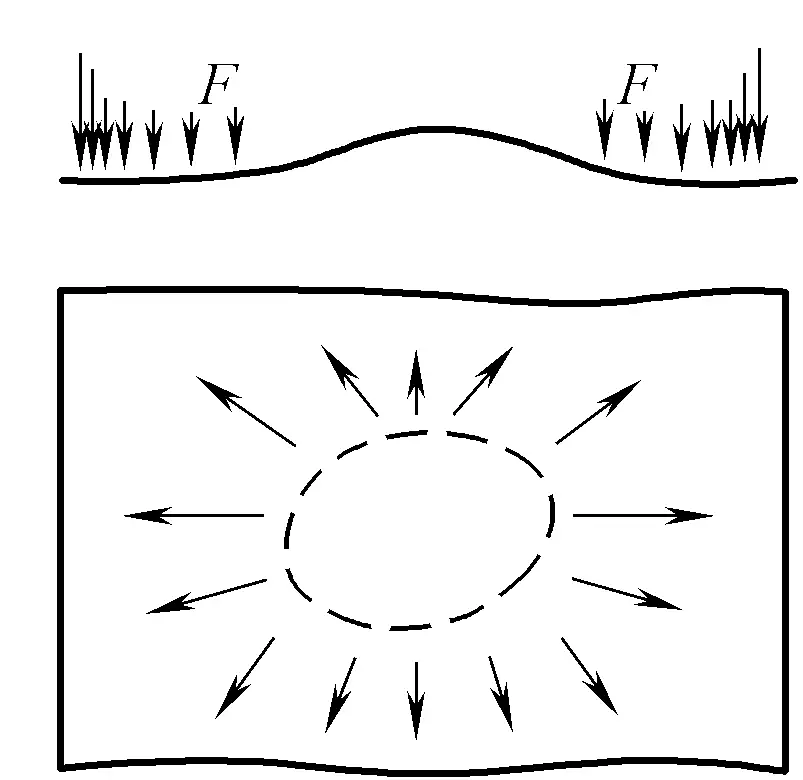

(1) Коррекция выпуклой деформации в тонких пластинах

Локальная выпуклость тонких пластин вызвана тем, что материал рыхлый в середине и плотный по краям. При исправлении начинайте бить молотком от края выпуклости, по направлению наружу, увеличивая силу и плотность удара по мере продвижения наружу, чтобы растянуть слои волокон изнутри наружу в разной степени, постепенно устраняя деформацию выпуклости в процессе забивания.

Если в центре тонкой пластины есть несколько соседних выпуклостей, аккуратно простучите молотком по стыкам каждой выпуклости, чтобы они слились в одну, а затем простучите вокруг нее, как описано выше, чтобы расплющить ее. Как показано на рисунке 6-1.

(2) Коррекция волнистых краев в тонких пластинах

Если края тонкой пластины волнистые, это говорит о том, что материал рыхлый по краям и плотный в середине. Во время коррекции ударяйте молотком по направлению снаружи внутрь, постепенно увеличивая силу и плотность, чтобы вызвать большее растяжение слоев волокон в середине пластины, добиваясь устранения волнистой деформации по краям. Как показано на рисунке 6-2.

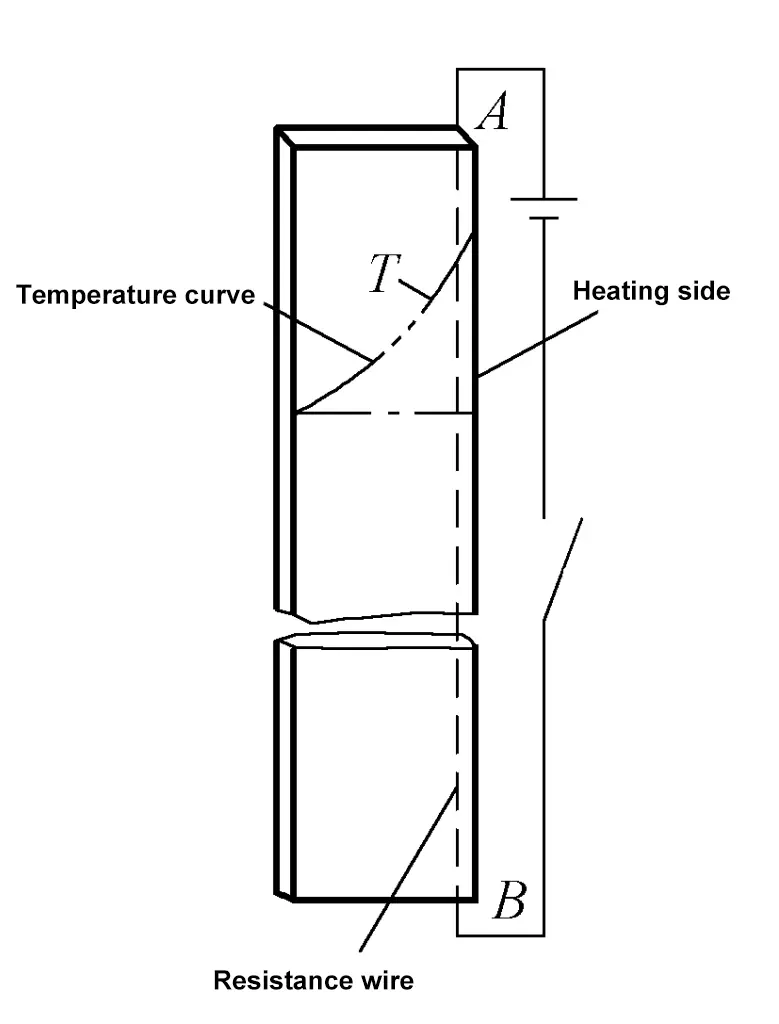

2. Коррекция деформации в толстых пластинах

Основной деформацией в толстых пластинах является деформация изгиба. Для коррекции обычно используются следующие два метода:

1) Прямой удар молотком по выпуклости.

Сила удара молотком должна превышать предел текучести пластины, в результате чего выступ подвергается принудительному сжатию и пластической деформации для его сплющивания.

2) Ударите молотком по вогнутой части выступа.

При ударе молотком по вогнутому участку можно использовать меньшую силу, заставляя материал расширяться только в вогнутом участке, что приводит к относительному сжатию вогнутого участка, тем самым достигая цели сплющивания.

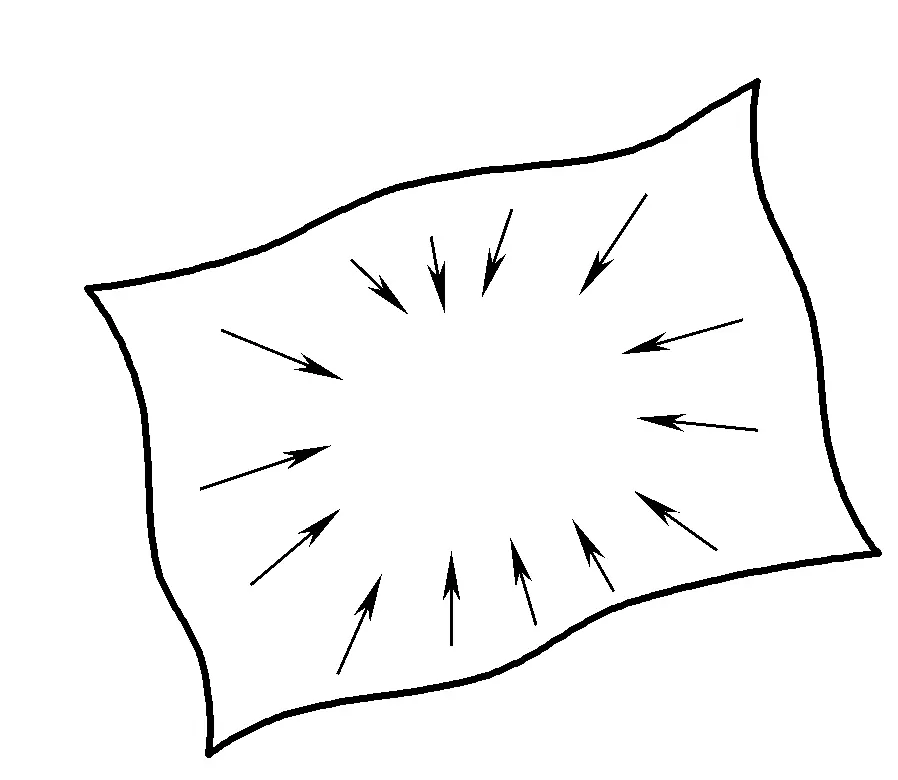

3. Ручная правка профилей и труб

Деформация изгиба плоской стали, угловой стали, круглой стали и круглых труб также может быть исправлена путем растяжения молотком, при этом точка забивания должна находиться на вогнутой стороне заготовки (стрелка на рисунке указывает направление забивания и направление растяжения материала). Как показано на рисунке 6-3.

а) Растяжка молотка

б) Изгиб, скручивание

Кроме того, деформацию изгиба и кручения профилированной стали можно исправлять на платформах, круглых блоках и тисках с помощью таких инструментов, как молотки и гаечные ключи, опираясь на изгибающий момент, создаваемый корректирующей внешней силой для достижения цели исправления.

Раздел второй: Выпрямление пламени

I. Принцип выпрямления пламени

Пламенная правка использует пластическую деформацию, вызванную локальным нагревом металла, чтобы компенсировать исходную деформацию и достичь цели правки. При пламенной правке металл на длинных участках волокон деформированной стали или компонентов должен быть нагрет контролируемым образом сфокусированным пламенем, достигая определенной температуры для получения необратимой сжимающей пластической деформации. После охлаждения в окружающем материале возникает растягивающее напряжение, исправляющее деформацию.

Металл обладает свойствами теплового расширения и сжатия и может производить как упругую, так и пластическую деформацию под действием внешних сил. При локальном нагреве нагретая часть металла расширяется, но поскольку окружающий металл относительно холоднее, расширение сдерживается, в результате чего нагретый металл сжимается. Когда температура нагрева достигает 600~700°C, напряжение превышает предел текучести, что приводит к пластической деформации; в этот момент толщина материала немного увеличивается, а длина становится короче, чем если бы он мог свободно расширяться.

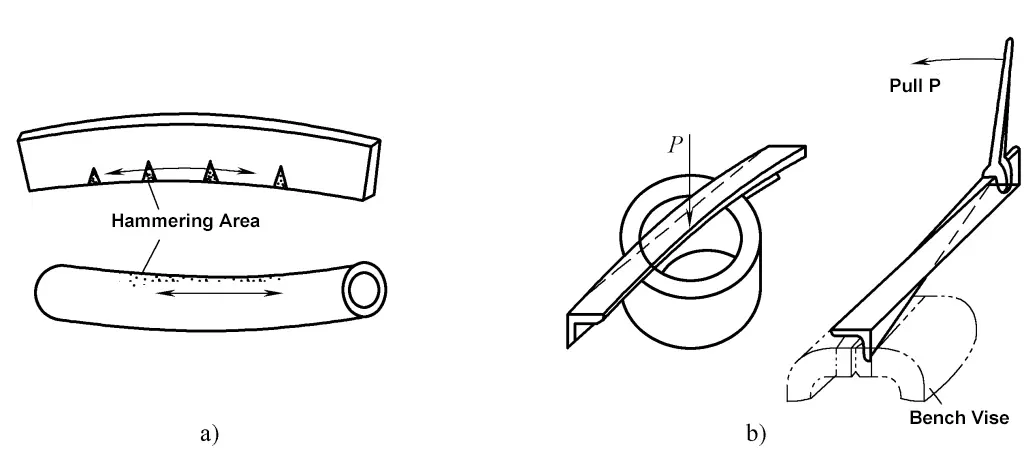

Для обычной низкоуглеродистой стали, когда температура достигает 600~650°C, предел текучести близок к нулю, и деформация металлического материала в основном является пластической деформацией. Теперь объясним на примере асимметричного нагрева с одной стороны длинной полосы.

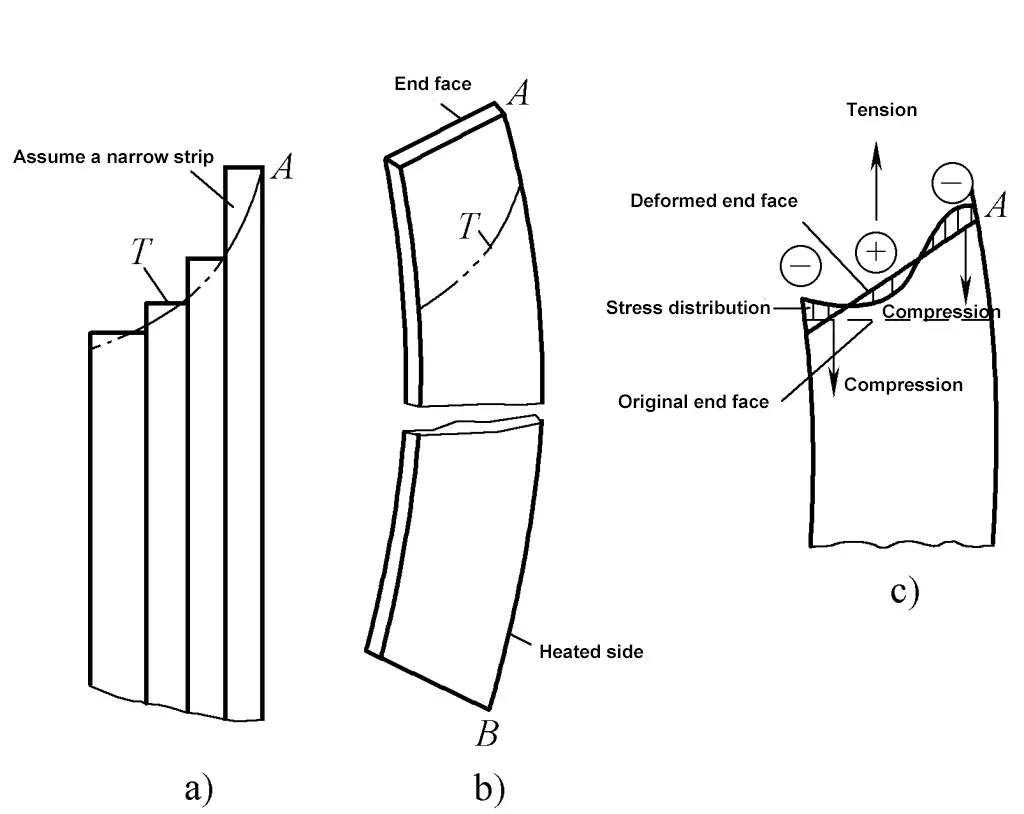

Если проволока сопротивления используется в качестве источника тепла для быстрого нагрева одной стороны AB узкой полосы, то из-за высокой скорости нагрева в полосе образуется несимметрично распределенное неоднородное тепловое поле, как показано на рис. 6-4 (где T - кривая распределения температуры). Вырезание узких полос из целого стального листа с помощью газового резака или сварка вдоль одной стороны полосы аналогичны этой ситуации.

Для простоты понимания предположим, что полоса состоит из нескольких маленьких полосок, которые не соединены, но плотно прилегают друг к другу, каждая маленькая полоска может свободно расширяться при своей собственной температуре, что приводит к ступенчатым деформациям на концах каждой узкой полоски, соответствующим температурной кривой, как показано на рисунке 6-5a.

В действительности, поскольку полоса представляет собой единое целое, материалы в разных частях сдерживают друг друга, и полоса будет испытывать деформацию изгиба вдоль направления длины, как показано на рисунке 6-5b, выпучиваясь в сторону нагрева. В соответствии с условиями баланса напряжений, распределение внутренних напряжений в полосе во время нагрева выглядит так, как показано на рисунке 6-5c (металл с обеих сторон сжат, металл в середине растянут).

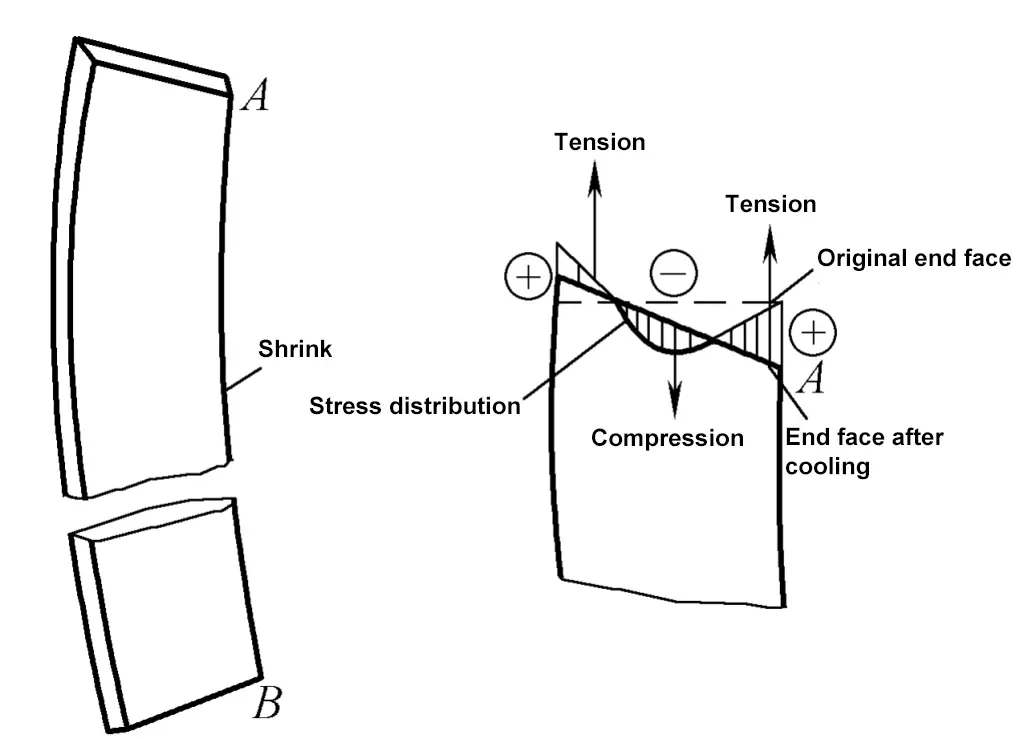

Поскольку температура на нагретой стороне высока, напряжение превышает предел текучести, что приводит к сжимающей пластической деформации. После охлаждения полоса возвращается к начальной температуре, части, подвергшиеся сжимающей пластической деформации во время нагрева, сжимаются, и полоса имеет остаточную деформацию (нагретая сторона вогнута), с распределением напряжений, как показано на рис. 6-6, что противоположно ситуации во время нагрева, когда нагретая сторона создает растягивающее напряжение.

Это основное правило деформации, вызванной локальным нагревом пламени, и оно является ключом к освоению пламенной правки.

a) Мнимая деформация полосы

b) Фактическая деформация торцевой поверхности

в) Распределение напряжений

При локальном нагреве металла в виде полосы или круга можно аналогичным образом проанализировать картину напряжений и деформаций.

II. Характеристики пламенного выпрямления

1) Пламенная правка позволяет достичь значительной силы правки, с очевидным эффектом. Для низкоуглеродистой стали нагрев всего на 1 см 2 до пластичного состояния, а затем охлаждение может создать усилие выпрямления около 24 кН. Если 0,01 м 2 Площадь нагрева материала на заготовке достигает пластического состояния во время правки, и после охлаждения она создает усилие правки 2400 кН.

Поэтому пламенная правка применяется не только для стальных материалов, но и более широко для исправления деформаций различных стальных конструкций разных размеров и форм.

2) Оборудование для пламенной правки простое, методы гибкие, а эксплуатация удобная. Пламенная правка используется не только в процессе подготовки материала для исправления стальных листов и профилей, но и широко применяется для исправления различных деформаций металлических конструкций в процессе производства, например, в судах, автомобилях, тяжелых рамах, больших контейнерах, а также для исправления коробок, балок и т.д.

3) Пламенная коррекция, как и механическая, также расходует часть пластического запаса металлических материалов, поэтому ее следует использовать с осторожностью для особо важных конструкций, хрупких или плохо пластичных материалов. Необходимо правильно контролировать температуру нагрева. Если температура превышает 850°C, зерна металла растут, а механические свойства снижаются; однако слишком низкая температура снижает эффект коррекции.

Для материалов, склонных к закалке, следует соблюдать особую осторожность при использовании пламенного нагрева с водяным охлаждением.

III. Общие методы нагрева для коррекции пламени

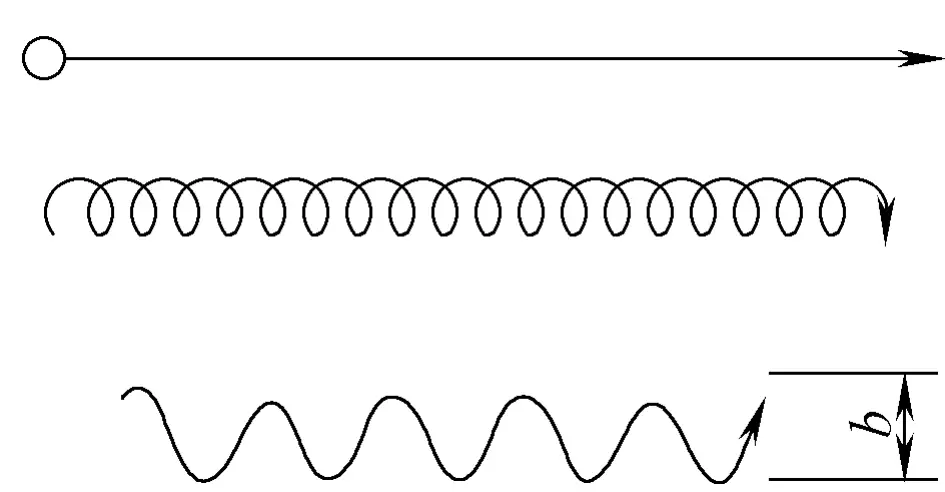

В зависимости от формы зоны нагрева существует три метода: точечный, линейный и треугольный.

1. Точечный нагрев

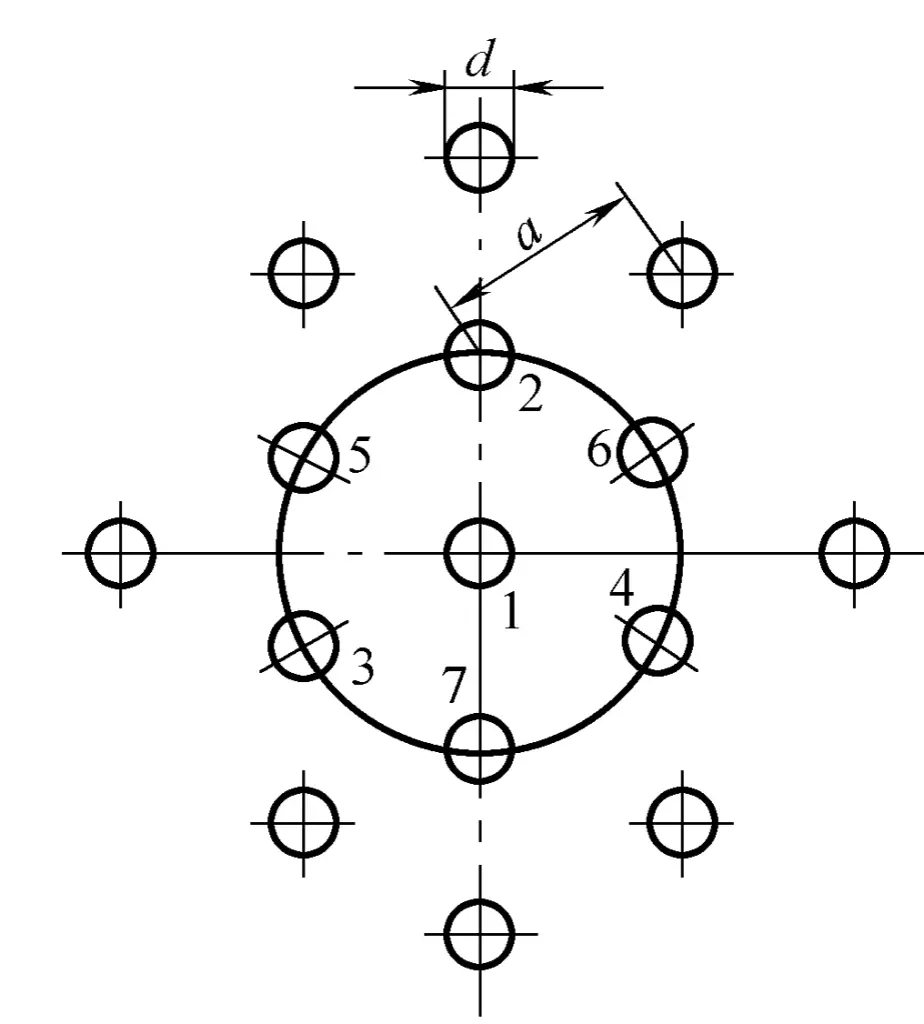

Используйте пламя для перемещения по кругу заготовки, равномерно нагревая ее до формы круглой точки (обычно называемой огненным кольцом), и нагревайте одну или несколько точек по мере необходимости. При нагреве нескольких точек они распределяются на пластине в форме цветка сливы, как показано на рис. 6-7, а для профилей или трубок они располагаются по прямым линиям.

Диаметр d точки нагрева меняется в зависимости от толщины пластины (немного больше для толстых пластин и немного меньше для тонких), но обычно не должен быть меньше 15 мм. Расстояние между точками нагрева уменьшается по мере увеличения деформации и обычно составляет 50~100 мм.

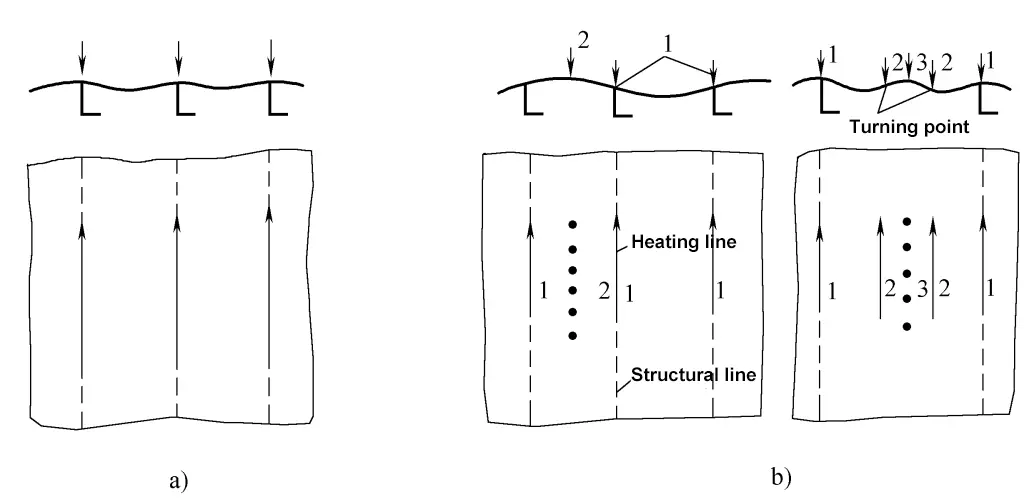

2. Линейный (полосовой) нагрев

Пламя движется в прямом направлении и одновременно отклоняется вбок, образуя зону нагрева полосы определенной ширины, как показано на рис. 6-8. Во время линейного нагрева поперечное сужение больше продольного, и величина сужения увеличивается с шириной зоны нагрева, которая обычно в 0,5~2 раза превышает толщину листа, как правило, 15~20 мм.

Длина и расстояние между линиями нагрева зависят от размера заготовки и ситуации с деформацией. Линейный нагрев часто используется для исправления конструкций с большой жесткостью и деформацией.

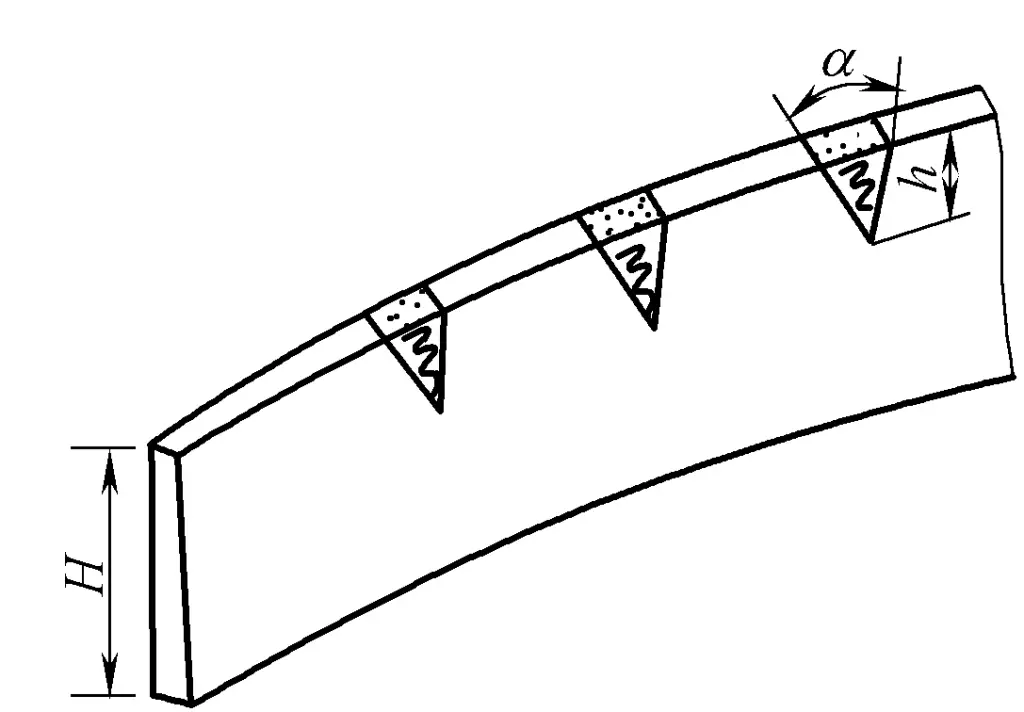

3. Треугольное отопление

Разверните пламя так, чтобы область нагрева стала треугольной, при этом основание треугольника находится на краю стального листа или профиля, который подвергается правке, а вершина направлена внутрь, как показано на рис. 6-9. Поскольку площадь нагрева треугольника велика, величина усадки также велика, а ширина нагрева по высоте треугольника не одинакова, чем ближе к краю листа, тем больше усадка.

Метод треугольного нагрева обычно используется для исправления деформаций в деталях с большой толщиной и жесткостью. Например, для исправления деформации изгиба профилей и сварных балок, или для исправления волнистой деформации свободного края стального листа в пластинчатой рамной конструкции. В это время угол вершины треугольника составляет около 30°. При исправлении профилей или сварных балок высота треугольника должна составлять от 1/2 до 1/3 высоты полотна.

IV. Ключевые моменты процесса выпрямления пламени

Исправление деформации с помощью пламенного нагрева часто используется при изготовлении металлоконструкций. Чтобы повысить эффективность исправления и качество заготовки, во время работы следует обратить внимание на следующие моменты:

1) Заранее изучите материал конструкции и его характеристики, чтобы определить, можно ли использовать коррекцию пламенем, и правильно контролируйте температуру нагрева в процессе коррекции в соответствии с различными материалами, чтобы избежать серьезного ухудшения механических свойств материала в результате коррекции пламенем.

2) Проанализируйте характеристики структурной деформации, рассмотрите метод нагрева, положение нагрева и последовательность нагрева и выберите оптимальную схему нагрева.

3) Используйте нейтральное пламя для нагрева. Если требуется небольшая глубина нагрева, чтобы избежать значительной угловой деформации, можно использовать окислительное пламя для увеличения скорости нагрева.

4) При исправлении крупных и сложных листов и конструкций из стали могут возникать как локальные, так и общие деформации, включающие деформации как листов, так и конструкций из стали. В процессе исправления эти факторы будут влиять друг на друга, поэтому необходимо знать закономерности их деформации, применять их гибко, минимизировать объем работы по исправлению, повысить эффективность и обеспечить качество исправления.

5) Во время исправления пламени к конструкции также могут быть приложены внешние силы. Например, использование собственного веса больших конструкций и дополнительных тяжелых предметов для создания дополнительных изгибающих моментов или использование оборудования для вытягивания и прессования может увеличить деформацию конструкции.

В целом, операции по коррекции пламени гибкие и разнообразные, без фиксированной схемы. Операторы должны осваивать схемы деформации на практике, накапливать опыт и таким образом добиваться лучших результатов коррекции.

V. Применение коррекции пламени

1. Коррекция деформации стального листа

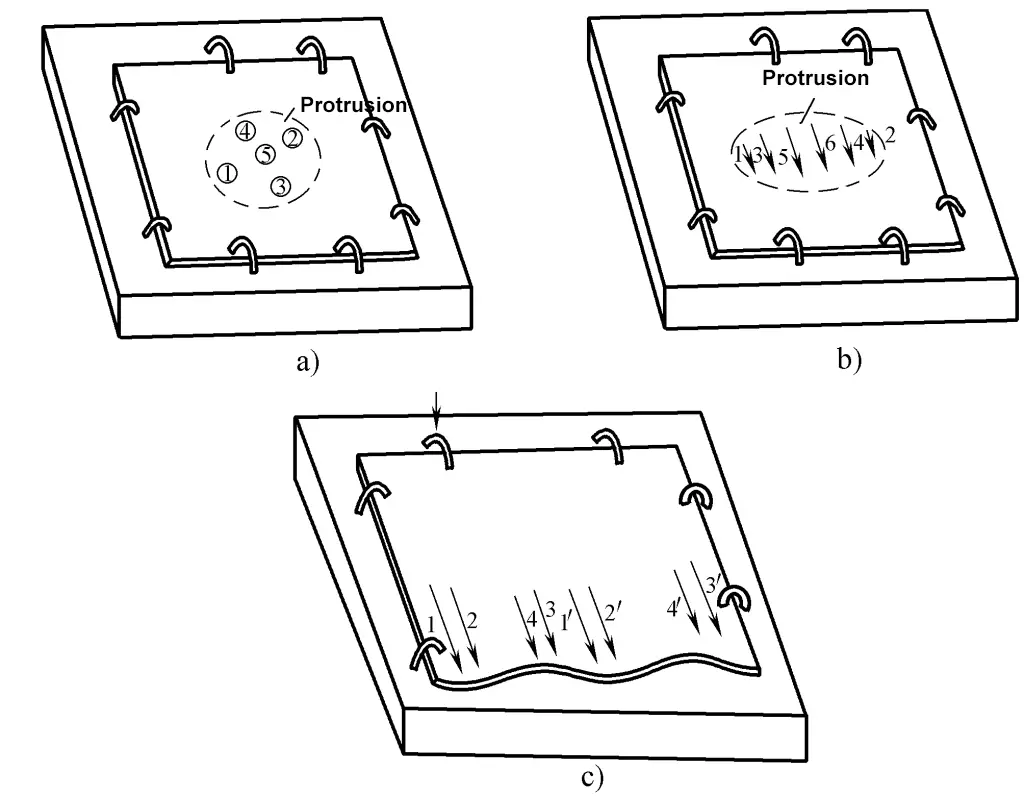

Если середина тонкой пластины выпуклая, а окружающая область относительно плоская, положите выпуклую сторону стальной пластины вверх на платформу, зажмите края зажимами и симметрично нагрейте выпуклую область снаружи внутрь, как показано на рис. 6-10a. Эту выпуклость можно также устранить линейным нагревом с последовательным движением от краев выпуклости к центру, как показано на рис. 6-10b.

Если края стальной пластины свободны и образуют волнистую деформацию, сначала зажмите три стороны стальной пластины на платформе зажимами, концентрируя деформацию на одной стороне пластины, и нагревайте линейно с обеих сторон выпуклости по направлению к центру, как показано на рис. 6-10c. Ширина, длина и расстояние между линиями нагрева зависят от деформации.

a) Точечный нагрев средней выпуклости

б) Линейный нагрев с центральной выпуклостью

c) Нагрев при волнистой деформации кромки

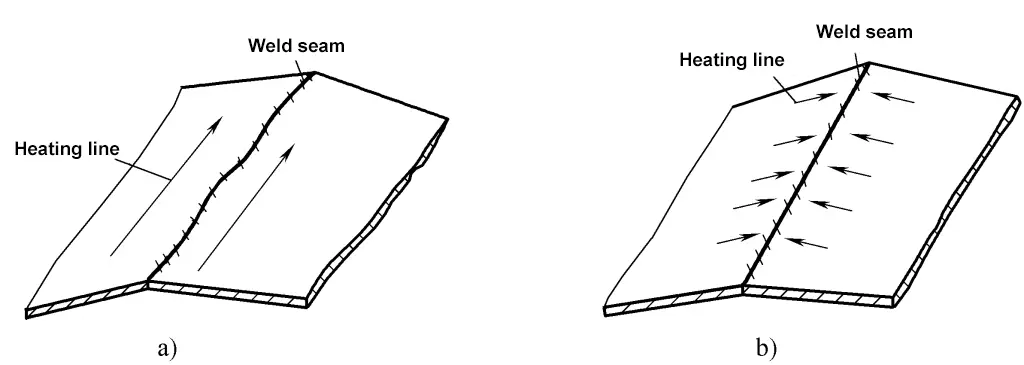

После стыкового соединения тонких пластин на сварном шве часто возникают продольные волнистые деформации и угловые деформации. В это время следует применить линейный нагрев с обеих сторон вдоль направления силы шва для исправления продольной волнистой деформации, а затем короткий линейный нагрев перпендикулярно направлению шва с обеих сторон шва для исправления угловой деформации, как показано на рисунке 6-11.

Более распространенной деформацией в толстых пластинах является деформация изгиба. Для исправления поместите лист выпуклой стороной вверх на платформу, выполните линейный нагрев в самой высокой точке и контролируйте глубину нагрева примерно на 1/3 толщины листа. Цель - компенсировать деформацию изгиба за счет угловой деформации, вызванной неравномерной усадкой в направлении толщины стального листа. Если деформация изгиба исчезает, стальной лист возвращается к плоскостности.

a) Коррекция продольной волнистой деформации

b) Коррекция угловой деформации

2. Коррекция деформации в профилях и сварных балках

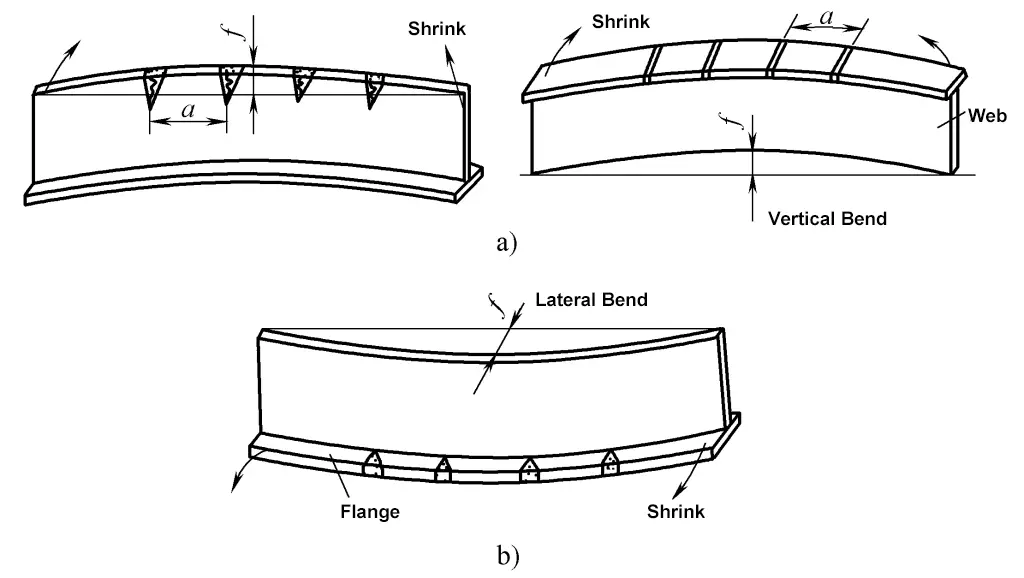

Наиболее распространенными деформациями в профилях и сварных балках являются деформации изгиба, но иногда возникают также деформации кручения и угловые деформации фланцев. Т-образные балки с изгибом в разных направлениях в плоскости полотна исправляются треугольным нагревом полотна или полосовым нагревом фланцев.

Изгиб в плоскости фланца (боковой изгиб) исправляется с помощью треугольного нагрева на выступающей стороне фланца. Размер и расстояние между зонами нагрева зависят от изгибного прогиба f, как показано на рис. 6-12. Если фланец имеет угловую деформацию, следует применить линейный нагрев вдоль задней части сварного шва на фланце. Используйте одинарную линию для незначительных деформаций и двойные линии для значительных деформаций.

a) Изгиб в плоскости полотна

b) Изгиб в плоскости фланца

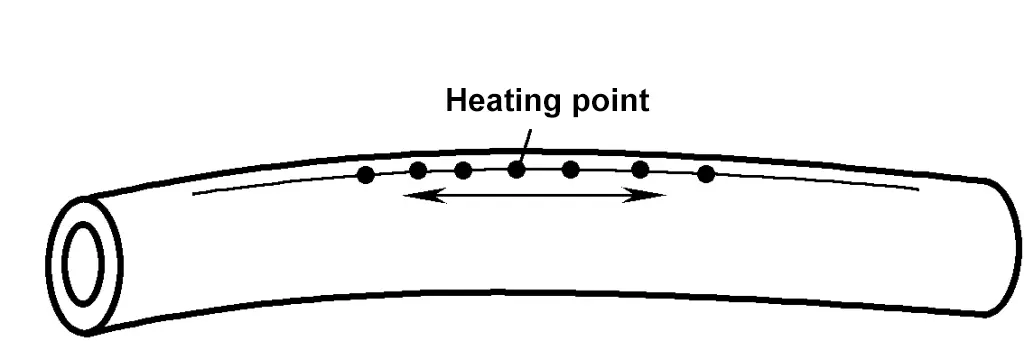

Деформацию изгиба труб большого диаметра и валообразных деталей можно исправить точечным нагревом со стороны выступающей части, как показано на рис. 6-13.

3. Коррекция деформации рамы

Крупные каркасные конструкции, состоящие из пластин и профилей, склонны к различным деформациям после сборки и сварки.

Угловую деформацию, вызванную угловыми сварными швами из листов и профилей, обычно можно исправить линейным нагревом с обратной стороны шва. Если лист толстый или деформация сильная, можно приложить внешнее усилие с помощью инструментов во время нагрева.

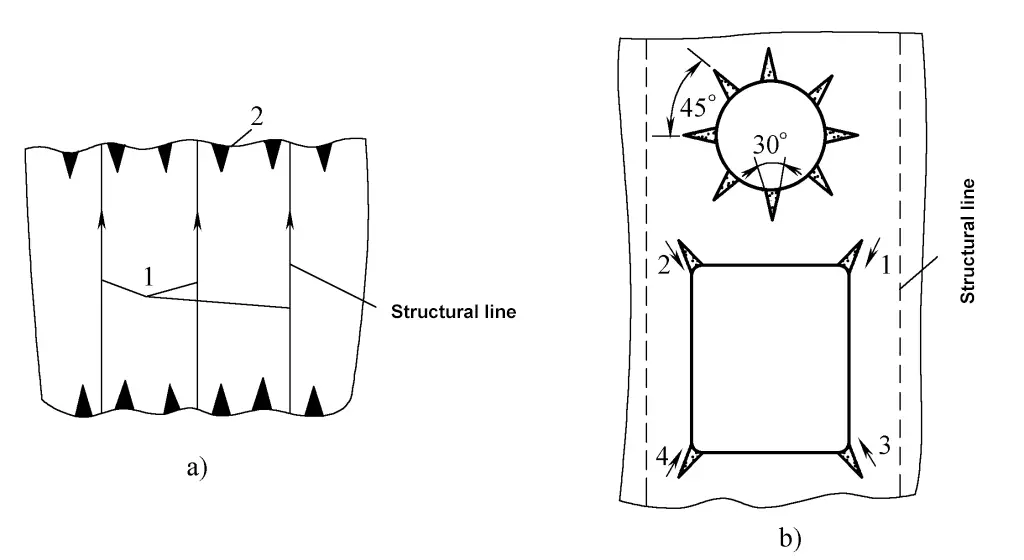

Если между профилями в сетке возникают вогнутые и выпуклые волновые деформации, сначала выполните линейный нагрев с обратной стороны углового сварного шва, а на стыке выпуклых и вогнутых точек выполните коррекцию с помощью длинного, короткого или перекрестного нагрева. Если на данный момент деформация не устранена полностью, нагрейте середину выступа. Исправление деформации каркаса показано на рис. 6-14, где цифры на рисунке обозначают последовательность нагрева.

a) Простая угловая деформация

б) Вогнуто-выпуклая волновая деформация

При наличии непрерывной волновой деформации в соседних панельных решетках коррекция может быть выполнена путем пропуска интервалов. В этом случае на деформацию средней панельной решетки влияют обе стороны, что позволяет сократить объем работ по коррекции.

Исправление сложных деформаций рамных конструкций - сложная задача, требующая богатого практического опыта и квалифицированных специалистов. Как правило, сначала следует исправить деформацию рамы, а затем деформацию стального листа. Если сильные и слабые рамы находятся рядом, сначала следует исправить сильную раму, а затем слабую.

Если рамы относительно слабые, коррекцию панели и рамы можно проводить поочередно. Если толщина плиты различна, сначала следует исправить толстую плиту, а затем тонкую. При исправлении определенной части деформации учитывайте влияние на соседние детали и общую структуру, а также обращайте внимание на требования к сборке следующего процесса.

4. Коррекция свободного края рамы

Свободные края рамы и периферия каждого отверстия на пластине подвержены сильным волнистым складкам. В этом случае сначала следует исправить раму вокруг отверстия, а затем использовать метод треугольного нагрева для исправления волновой деформации вдоль рамы или края отверстия, как показано на рис. 6-15.

a) Коррекция свободного края рамы

б) Коррекция вокруг отверстия

Коррекция больших конструкций

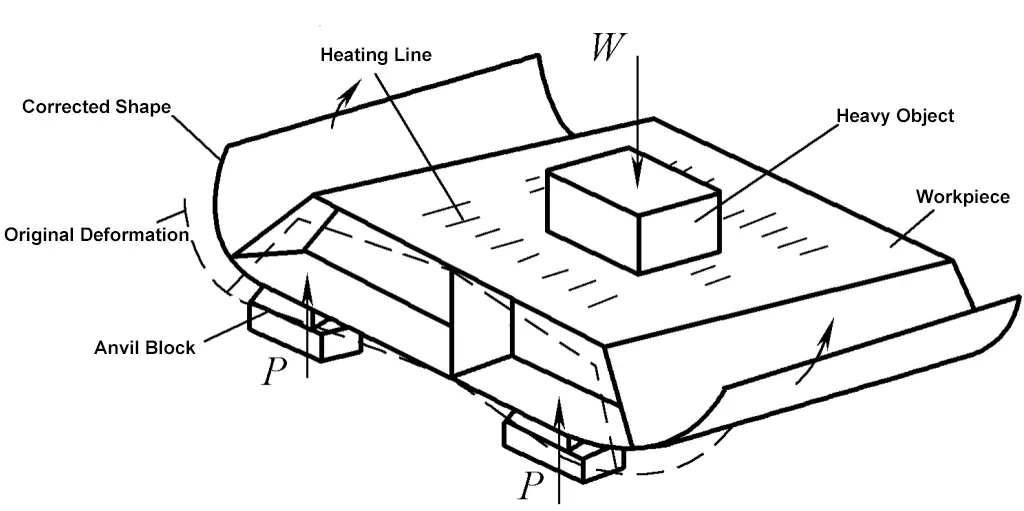

Крупные металлические конструкции (такие как секции корпуса, сборочные стенды) после сварки часто испытывают общие деформации коробления, показанные пунктирными линиями на рис. 6-16, при этом ширина секций также изменяется. В это время секции можно уложить на шпалы (при этом шпалы располагаются по бокам секции, а середина остается подвешенной), а тяжелые предметы поместить в середину секции, после чего применить линейный нагрев в местах, показанных на рис. 6-16.

Дополнительный изгиб, вызванный собственным весом секции и тяжелыми предметами, может значительно усилить эффект исправления пламени. Когда секция имеет противоположную деформацию искривления, ее переворачивают на 180° и кладут вверх ногами на шпалы для исправления.

Раздел третий: Обучение навыкам коррекции

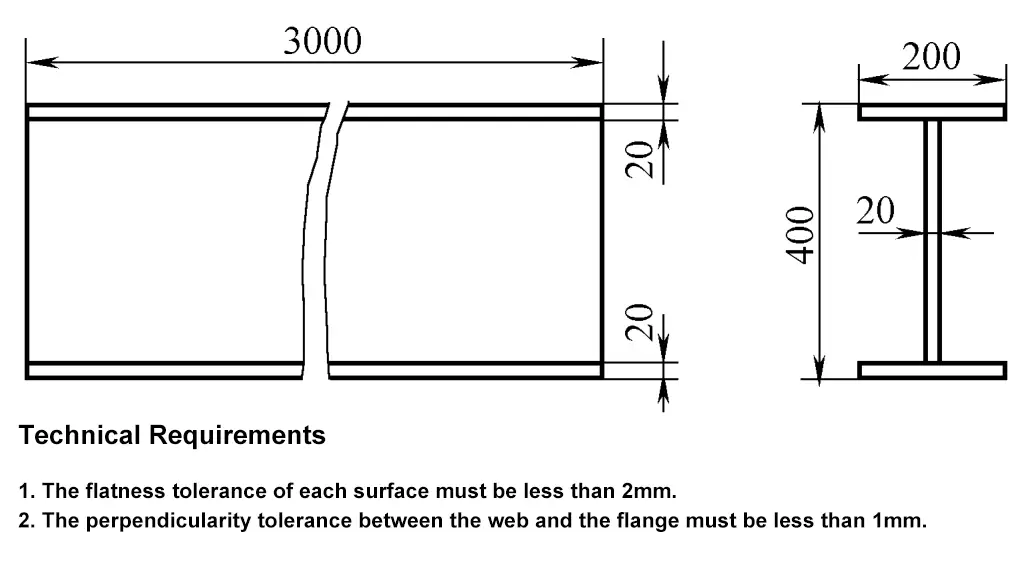

I. Диаграмма корректирующей заготовки

Схема корректирующей заготовки показана на рисунке 6-17.

II. Этапы и методы коррекции

1. Подготовка к коррекции

1) Подготовьте нагревательные инструменты, оборудование для резака (H01-20), кислородный баллон, ацетиленовый баллон, редуктор давления и т.д.

2) Подготовьте платформу размером 2000 мм × 3000 мм.

3) Подготовьте инструменты, такие как натяжные болты, компрессионные болты, нажимные пластины, разводные ключи, кувалды и т.д.

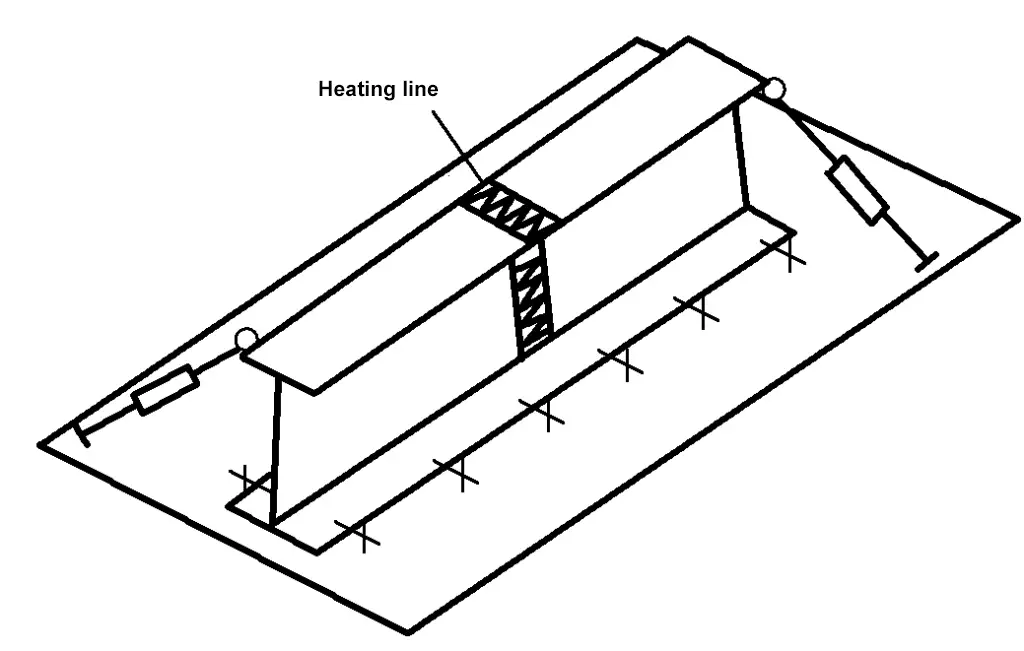

2. Коррекция скрученной деформации

Двутавровая балка обладает высокой жесткостью, поэтому для ее нагрева требуется несколько более высокая температура (750~800℃), а для коррекции также необходима внешняя силовая поддержка. Сначала закрепите двутавровую балку на платформе и затяните ее по диагонали с обоих концов натяжными болтами, затем нагрейте верхний фланец в середине балки. Если искривление сильное, нагрев можно применить и к среднему полотну.

После нагрева затяните стержни болтов, чтобы приложить внешнее усилие для исправления скручивания. Если одного нагрева недостаточно для полного исправления скручивания, повторите процесс исправления, но старайтесь не перекрывать позиции нагрева с предыдущими. Учитывая, что скручивание - это общая деформация, позиции нагрева должны быть всегда распределены симметрично. Как показано на рисунке 6-18.

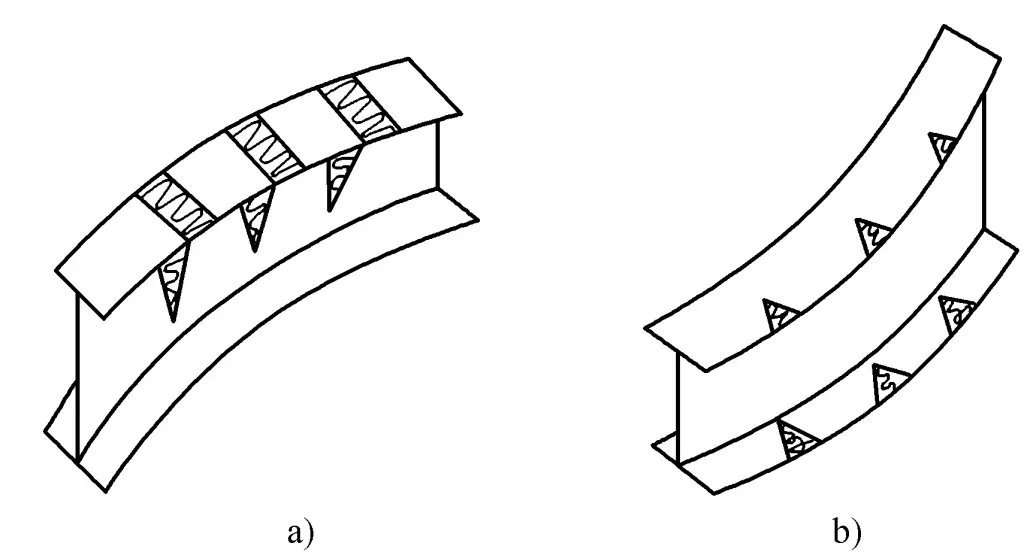

3. Коррекция изгибной деформации

Деформация изгиба двутавровой балки подразделяется на вертикальный изгиб (изгиб в плоскости полотна) и боковой изгиб (изгиб в плоскости фланца). Исправление как вертикальной дуги, так и бокового изгиба двутавровой балки может быть выполнено с помощью метода треугольного нагрева. Места нагрева должны находиться на внешней стороне изогнутой части заготовки и быть равномерно распределены. Для исправления вертикальной дуги нагревайте в основном полотно, как показано на рис. 6-19a. Для исправления бокового изгиба нагревайте только фланец, как показано на рисунке 6-19b.

a) Коррекция вертикальной дуги

b) Коррекция бокового изгиба

4. Проверка качества коррекции

Качество исправленных сварных двутавровых балок должно соответствовать спецификациям, приведенным в "Таблице допустимых отклонений для стали перед использованием".