I. Знание основных процессов

1. Принцип шлифования и формы резки

Шлифование - это операция, при которой абразивный порошок или абразив наносится или покрывается на поверхность шлифовального инструмента или заготовки для обработки микрорезом, как показано на рисунке 1.

При особой форме обработки абразивные частицы выступают в роли многочисленных крошечных режущих инструментов для физического резания заготовки. При использовании химических абразивов (например, абразивов, изготовленных на основе оксида хрома и стеариновой кислоты) можно также полировать обрабатываемые материалы.

Принцип полировки во время процесс измельчения подразумевает повышение температуры шлифуемого материала в результате трения и резания. Тепло резания нелегко отводится, что приводит к быстрому образованию тонкой оксидной пленки на обрабатываемой поверхности металлической заготовки при контакте с воздухом (оксидная пленка образуется на стали за 0,05 с, а на свинце - за 0,04 с). Использование химических абразивов позволяет удалить эту оксидную пленку во время шлифования, обеспечивая непрерывное образование и удаление оксидной пленки, тем самым постоянно уменьшая значение шероховатости поверхности и полируя заготовку.

После шлифования точность размеров деталей может достигать 0,001-0,005 мм, а шероховатость поверхности - Ra0,2-0,05 мкм. Кроме того, повышается износостойкость и коррозионная стойкость деталей.

Исходя из вышесказанного, формы шлифовальной резки можно разделить на три типа:

(1) Метод встраиваемого шлифования

Абразивные частицы равномерно распределяются на рабочих поверхностях двух шлифовальных инструментов, которые затем шлифуются друг о друга так, что абразивные частицы непосредственно впиваются в рабочую поверхность шлифовального инструмента. Затем этот шлифовальный инструмент можно использовать для шлифования заготовки (во время шлифования на шлифовальную поверхность можно добавить немного масла).

Самое большое преимущество этого шлифовального инструмента заключается в том, что частицы прочно внедряются в поверхность, как множество маленьких лезвий, скребущих поверхность заготовки одновременно. При шлифовании величина резания относительно велика, обычно достигает нескольких микрометров, при этом точность размеров резания высока. Недостатком является низкая эффективность резания, поэтому он обычно подходит для шлифования деталей с общими требованиями к точности.

(2) Метод шлифования покрытия

Шлифование с покрытием предполагает нанесение абразива на поверхность заготовки или шлифовального инструмента. Благодаря наличию шлифовальной жидкости абразивные частицы обладают определенной степенью текучести. По сравнению с чисто многогранным режущим действием при шлифовании с вкраплениями, абразив оказывает на поверхность заготовки также эффекты качения и трения. Поэтому при условии достаточного количества шлифовальной жидкости эффективность резания выше и легко достигается более низкое значение шероховатости поверхности. Как правило, этот метод подходит для шлифования деталей со средними требованиями к точности.

(3) Полировка

Шлифование химическими абразивами с упором на резание при использовании их химических шлифовальных свойств, главным образом для полировки.

2. Шлифовальные инструменты

(1) Абразивы

1) Распространенные типы абразивов и их применение

Таблица 1 Распространенные типы абразивов и их применение

| Виды абразивов | Название абразива | Диапазон применения |

| Серия Оксид алюминия | Коричневый плавленый глинозем | В основном используется для грубой и точной шлифовки чугуна, стали и латуни |

| Белый плавленый глинозем | В основном используется для прецизионного шлифования закаленной стали, быстрорежущей стали, высокоуглеродистой стали и тонкостенных деталей | |

| Оксид хрома | В основном используется для шлифования измерительных инструментов, деталей приборов и поверхностей, требующих низкого значения шероховатости поверхности. | |

| Монокристаллический глинозем | В основном используется для шлифования высокопрочных и высокожестких материалов | |

| Серия карбидов | Черный карбид | В основном используется для шлифования черных медных отливок, бронзовых отливок, алюминиевых отливок, литья, мрамора, гранита, керамики и стекла |

| Карбид алюминия | В основном используется для шлифования цементированного карбида, закаленной стали и т.д. | |

| карбид бора | В основном используется для шлифования заготовок из цементированного карбида, закаленной стали, оптического стекла и драгоценных камней, особенно подходит для грубого шлифования заготовок с большим припуском | |

| Алмаз | Синтетический алмаз | В основном используется для грубой и точной шлифовки цементированного карбида, синтетических драгоценных камней, полупроводников и других хрупких материалов высокой твердости. |

| Серия "Другие оксиды | Оксид железа | Прецизионная шлифовка и полировка стали, железа, стекла и других материалов |

| Оксид хрома |

2) Распространенные модели абразивов и их применение

Абразивные порошки обычно используются для грубого шлифования; чем больше номер зерна, тем мельче абразив. Микропорошки обычно используются для полупрецизионного и прецизионного шлифования; чем меньше номер, тем мельче зерна, как показано в таблице 2.

Таблица 2 Распространенные модели абразивов

| Размер частиц при измельчении | Используйте | Достижимая шероховатость поверхности Ra/μm |

| F100~F220 (порошок) | Грубое шлифование деталей общего назначения | 3.2~0.04 |

| F280 или F320~F400 (микропорошок) | Процесс грубого шлифования деталей общего назначения | 0.2~0.1 |

| F500~F800 (микропорошок) | Тонкое шлифование деталей общего назначения, полутонкое шлифование прецизионных деталей | 0.1~0.05 |

| F1000 или F1200 ниже (микропорошок) | Тонкое шлифование прецизионных деталей | 0,05 или мельче |

(2) Измельчающее вещество

При ручном приготовлении шлифовальных средств следует разумно выбрать размер частиц абразива (см. табл. 1), а затем смешать их с определенной долей стеариновой кислоты, разбавленного масла (керосина, бензина, моторного масла) и т.д.

Для приготовления агента грубого помола можно использовать 8% (по массовой доле, то же самое ниже) абразива (шлифовального порошка или микропорошка), 4% стеариновой кислоты, 8% олеиновой кислоты, по 40% трансформаторного масла и керосина, плюс небольшое количество пчелиного воска и т.д. Для тонкого помола олеиновая кислота не добавляется, используется больше керосина.

Благодаря постоянному развитию и применению технологии шлифования, в настоящее время широко используется шлифовальная паста, состоящая из абразива, смазочной жидкости и стеариновой кислоты. При использовании шлифовальная паста разбавляется моторным маслом, а затем используется. Обычные компоненты шлифовальной пасты включают алмазный абразив 40%, оксид хрома 20%, стеариновую кислоту 25%, конденсаторное масло 10% и керосин. При использовании обращайтесь к соответствующей информации о продукте.

(3) Инструменты для притирки

1) Материал притирочного инструмента

Принцип выбора притирочных инструментов заключается в том, что твердость материала инструмента должна быть ниже твердости абразива, и, как правило, мягкие и износостойкие материалы работают лучше. Среди них ковкий чугун, низкоуглеродистая сталь, медь и алюминий в основном подходят для встроенных притирочных инструментов, сплав баббита - для точной шлифовки подшипников, стекло и полиэфирные ткани в основном используются для полировки, а притирочные инструменты из твердых пород дерева и кожи в основном подходят для полировки цветных металлов. металлы.

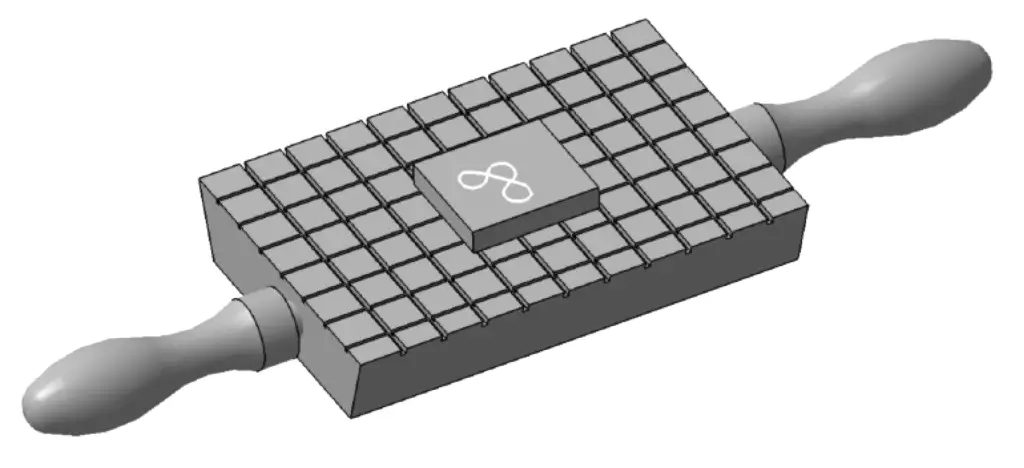

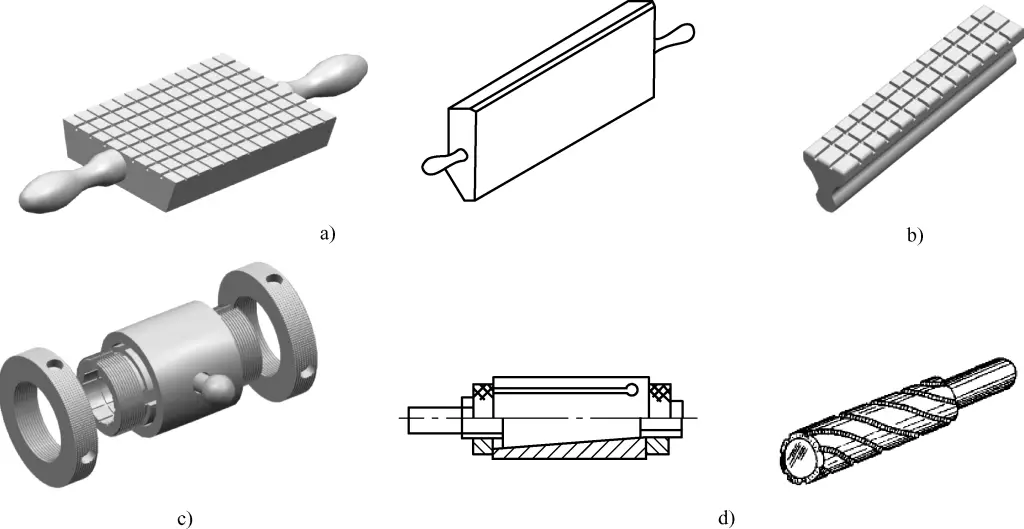

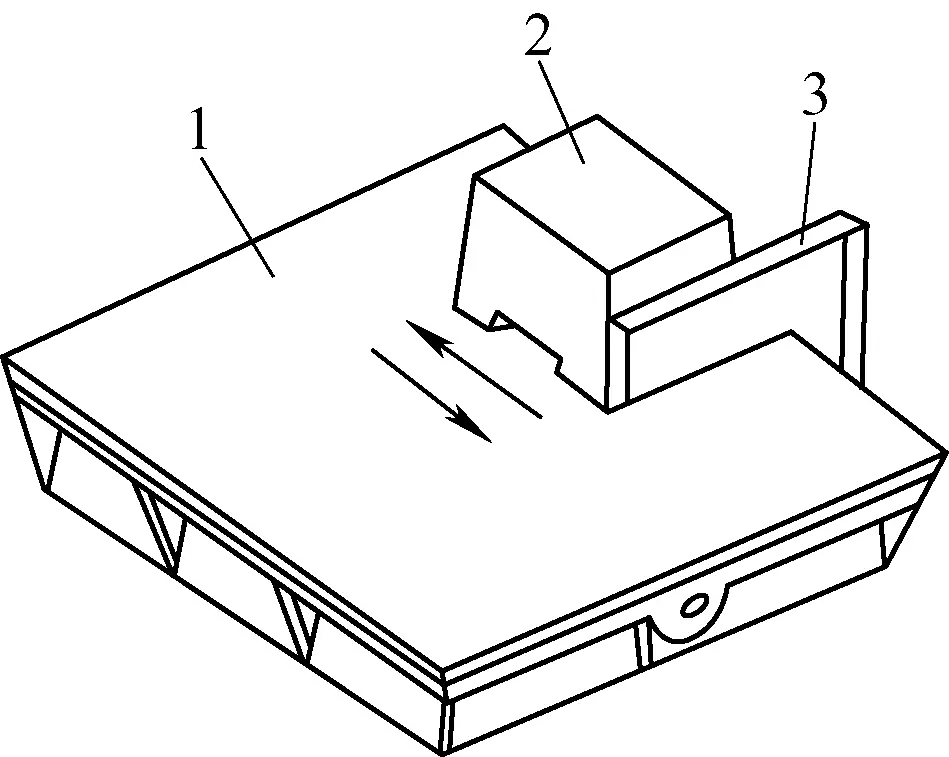

2) Распространенные конструкции и формы притирочных инструментов

Структура притирочного инструмента обычно должна соответствовать форме поверхности притираемой заготовки. Как показано на рис. 2a, притирочные пластины в основном подходят для притирки больших плоских поверхностей. Притирочные пластины с канавками обычно используются для притирки грубых поверхностей, а гладкие пластины - для притирки тонких поверхностей.

Брусковые притирочные пластины, показанные на рис. 2b, в основном подходят для притирки узких и длинных заготовок брусковой формы и внутренних пазов; на рис. 2c показана широко используемая притирочная втулка, подходящая для притирки внешних цилиндрических поверхностей; на рис. 2d показан притирочный инструмент, используемый в основном для притирки внутренних цилиндрических поверхностей. Как и притирочные пластины, притирочные стержни с криволинейными канавками обычно используются для грубой притирки внутренних отверстий, а гладкие внешние цилиндрические поверхности - для тонкой притирки внутренних отверстий.

a) Большая притирочная пластина

b) Притирочная пластина для узких плоских поверхностей

c) Притирочная втулка для наружных цилиндрических поверхностей

d) Притирочный стержень для внутренних цилиндрических поверхностей

3. Допустимый уровень помола и дозировка помола

(1) Пособие по измельчению

Обычно припуск на шлифование составляет 0,005~0,03 мм. Конкретный принцип выбора можно описать следующим образом:

1) В зависимости от геометрии и требований к точности заготовки, большие участки или сложные формы, требующие высокой точности, должны иметь больший припуск на шлифование, примерно 0,03 мм на 100 мм длины.

2) Если качество предварительной обработки (предыдущий этап, например, тонкая шлифовка, зачистка и т.д.) высокое, припуск на шлифовку может быть меньше, около 0,015 мм или меньше на длине 100 мм; в противном случае следует взять больший припуск на шлифовку.

3) С практической точки зрения, для заготовок с высокими требованиями к двусторонней, многосторонней и позиционной точности, а также при отсутствии оборудования для обеспечения качества при предварительной обработке, припуск на шлифование следует рассматривать практически.

(2) Дозировка при измельчении

Исходя из опыта, давление измельчения можно выбрать из таблицы 3.

Таблица 3 Таблица выбора давления измельчения

| Тип шлифования | Давление измельчения / МПа | |||

| Плоский | Внешний круг | Внутреннее отверстие | Другие | |

| Шлифование под давлением | 0.01-0.1 | 0.05-0.15 | 0.04-0.16 | 0.03-0.1 |

| Шлифование покрытий | 0.1-0.25 | 0.15~0.25 | 0.12~0.28 | 0.08~0.12 |

Примечание: Диапазон диаметров внутренних отверстий составляет ϕ5~ϕ20 мм.

Исходя из опыта, скорость шлифования можно выбрать из таблицы 4.

Таблица 4 Таблица выбора скорости шлифования

| Тип шлифования | Скорость шлифования /(м/мин) | ||||

| Односторонний | Двойная сторона | Внешний круг | Внутреннее отверстие | Другие | |

| Шлифование под давлением | 10~30 | 10~15 | 10~25 | 10~20 | 2~8 |

| Шлифование покрытий | 20~120 | 20~60 | 50~75 | 50~100 | 10~70 |

Примечание: 1. Для более мягких материалов или при высоких требованиях к точности скорость можно установить на более низкое значение.

2. Диапазон диаметров внутренних отверстий составляет ϕ6~ϕ10 мм.

II. Основные оперативные навыки

1. Процесс шлифования плоскости

1) Очистите рабочие поверхности шлифовального инструмента и шлифуемой заготовки.

2) Равномерно нанесите шлифовальный состав на шлифовальную плиту.

3) Прикрепите поверхность заготовки, которую необходимо отшлифовать, к шлифовальной плите.

4) Траектория шлифования. Линейное движение шлифования позволяет достичь более высокой геометрической точности и подходит для узких и длинных плоскостей со ступенями, но при этом трудно добиться низких значений шероховатости поверхности.

Шлифовальные движения в форме фигуры-8 используются для шлифования небольших плоских заготовок, позволяя двум шлифуемым поверхностям сохранять равномерный контакт, что способствует повышению качества шлифования.

5) Контролируйте скорость и давление шлифования в процессе шлифования (как упоминалось ранее). Для достижения лучших результатов шлифования можно гибко регулировать давление и скорость в определенном диапазоне.

При грубом шлифовании или шлифовании небольших твердых заготовок можно использовать более высокое давление и низкую скорость. Для тонкого шлифования или шлифования больших заготовок следует использовать меньшее давление и более высокую скорость.

6) После шлифования в течение некоторого времени заготовку следует перевернуть или отрегулировать угол шлифования, чтобы предотвратить неравномерное шлифование.

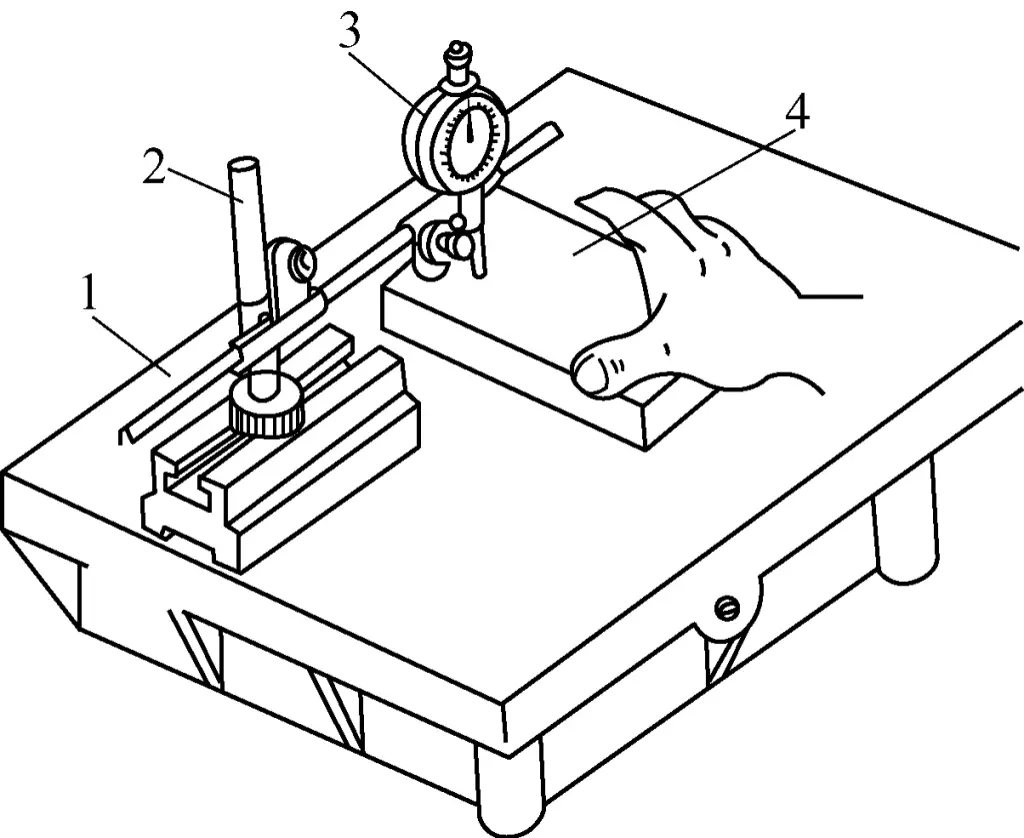

7) Как показано на рисунке 3, проверьте погрешность плоскостности отшлифованной поверхности с помощью циферблатного индикатора. Если толщина шлифовки неравномерна, приложите большее давление к более толстым участкам и повторите шлифовку, чтобы исправить ситуацию.

1-Инспекционная пластина

Подставка с двумя индикаторами

3-циферблатный манометр

4-Workpiece

8) При шлифовании узких плоскостей можно использовать подложку для перемещения шлифуемых заготовок друг к другу, чтобы устранить явление подпрыгивания во время шлифования и обеспечить плавное перемещение заготовки. Как показано на рисунке 4, здесь демонстрируется метод шлифования внутренней узкой поверхности прямоугольной линейки.

1 тарелка

2-сторонний утюг

Линейка с тремя прямыми углами

2. Процесс шлифования цилиндрической поверхности

Шлифование внутренних и наружных цилиндрических поверхностей может выполняться как вручную, так и с помощью станка в сочетании с ручной работой. Однако качество и эффективность ручного шлифования невысоки, поэтому обычно используется последний метод.

(1) Процесс шлифования внутренней цилиндрической поверхности

Процесс шлифования будет проиллюстрирован на примере шлифования втулки.

1) Пособие по шлифовке

Припуск на шлифование должен определяться в зависимости от размера и точности детали, как правило, в пределах диапазона допусков детали. Принцип заключается в том, что припуск на шлифование не должен превышать 0,005 мм, а толщина слоя металла, снимаемого при каждом шлифовании, не должна превышать 0,002 мм.

2) Метод шлифования деталей типа "втулка

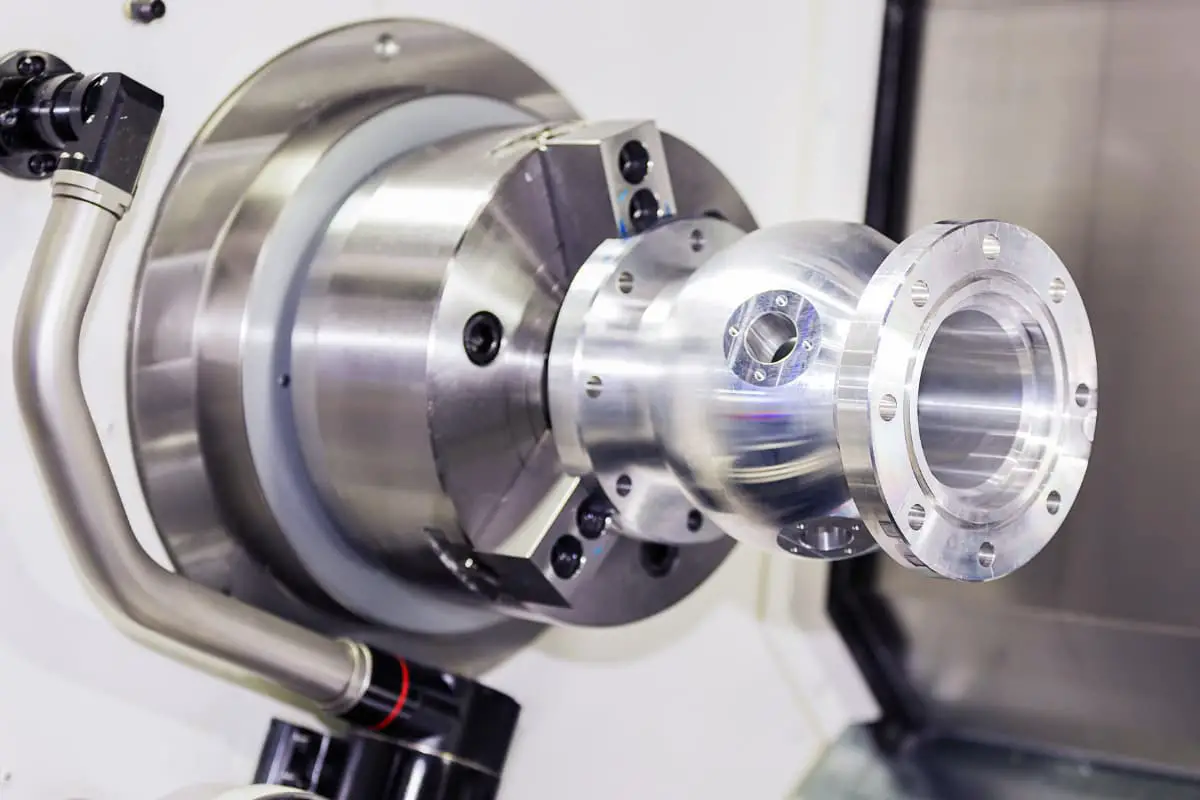

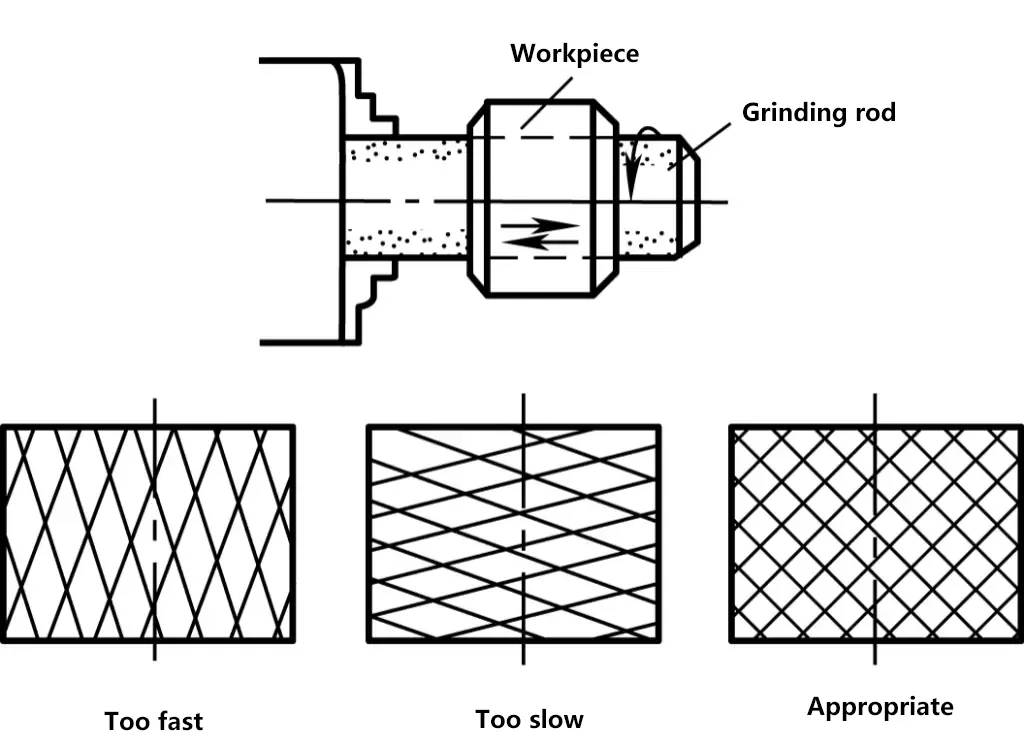

При замене гильзы меньшего диаметра можно использовать комбинацию ручного и машинного шлифования. Для больших внутренних диаметров можно использовать ручное шлифование. Как показано на рисунке 5, конкретный метод шлифования выглядит следующим образом:

1) Плотно зажмите шлифовальный стержень в патроне токарного станка и поверните его, затем наденьте втулку на шлифовальный стержень для шлифования. Как правило, длина рабочей части шлифовального стержня в 1,5-2 раза больше длины заготовки.

2) Равномерно нанесите шлифовальный состав на внутреннюю поверхность гильзы. Надавите на втулку вручную, выполняя шлифование за счет вращения шлифовального стержня и возвратно-поступательного движения втулки в осевом направлении на шлифовальном стержне.

3) Общая скорость вращения шлифовального стержня составляет 100 об/мин для диаметров менее ϕ100 мм и 50 об/мин для диаметров более ϕ100 мм. Скорость возвратно-поступательного движения заготовки можно регулировать в зависимости от рисунка сети, который появляется во время шлифования. Если появляется узор под углом 45°, это означает, что скорость перемещения втулки соответствует заданной.

4) Меры предосторожности при шлифовании рукавов

- При грубом шлифовании или шлифовании рукавов с меньшим внутренним диаметром используйте более высокое давление и более низкую скорость. При тонком шлифовании или шлифовании больших рукавов используйте меньшее давление и более высокую скорость.

- При чисто ручном шлифовании следите за тем, чтобы центр втулки располагался как можно вертикальнее относительно земли, чтобы избежать эксцентричного шлифования.

- Следите за тем, чтобы в шлифовальный состав не попадали примеси, чтобы не поцарапать внутреннюю поверхность гильзы.

- Шлифовальный состав должен быть тонко и равномерно нанесен на внутреннюю поверхность гильзы, избегая неравномерного нанесения.

- Во избежание расширения кромки отверстия быстро вытирайте выдавленное из отверстия шлифовальное средство.

- После шлифования в течение некоторого времени следует обратить внимание на реверсирование и изменение направления шлифования для предотвращения овальности и сужения отверстия гильзы.

- Рукав не должен быть зажат слишком плотно, чтобы избежать изгиба и деформации.

- Если во время шлифовки температура превышает 50℃, прекратите шлифовку.

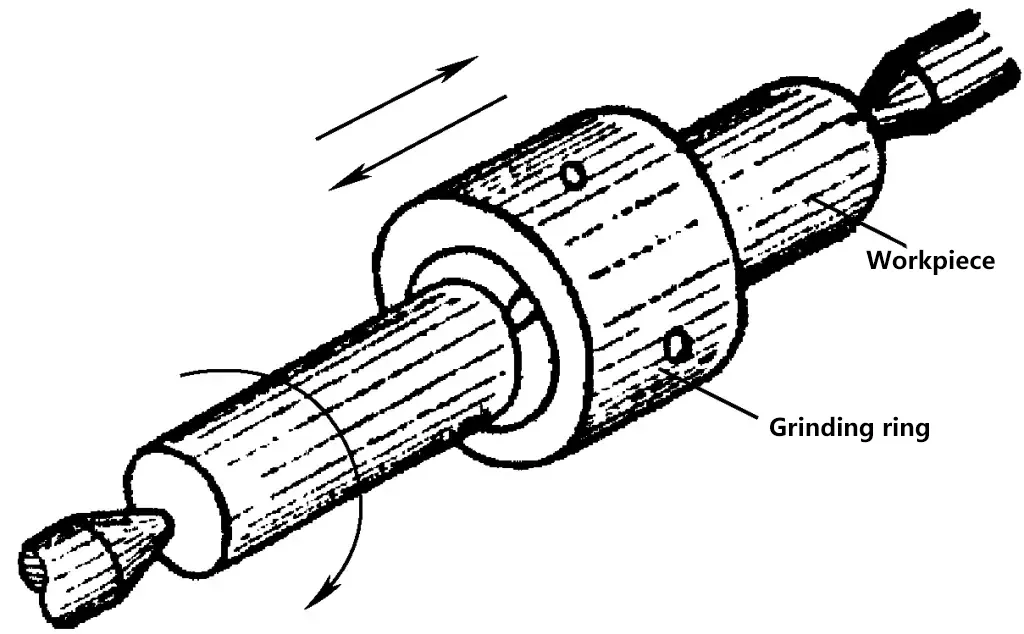

(2) Процесс шлифования наружной цилиндрической поверхности

Метод работы и меры предосторожности аналогичны методам шлифования внутренней цилиндрической поверхности. При шлифовании сначала зажмите заготовку на станке, как показано на рис. 6. Нанесите тонкий и равномерный слой шлифовального средства на внешнюю цилиндрическую поверхность заготовки, наденьте шлифовальный инструмент, отрегулируйте зазор шлифования (который может быть отрегулирован в зависимости от припусков на грубое и тонкое шлифование), затем запустите станок и вручную удерживайте шлифовальную втулку, чтобы она двигалась вперед-назад с равномерной скоростью по всей осевой длине заготовки без остановки на каком-либо участке.

Одновременно необходимо периодически вращать шлифовальную втулку, чтобы устранить погрешность округлости, вызванную весом заготовки или шлифовального инструмента. После шлифования в течение определенного времени следует проверить качество шлифования. Если обнаружена нестандартная округлость, отметьте ее соответствующим образом, отрегулируйте зазор и сосредоточьтесь на шлифовании отмеченных участков. Если на заготовке обнаружены ошибки конусности, переверните шлифовальный инструмент или заготовку, отрегулируйте зазор и выполните корректирующее шлифование.