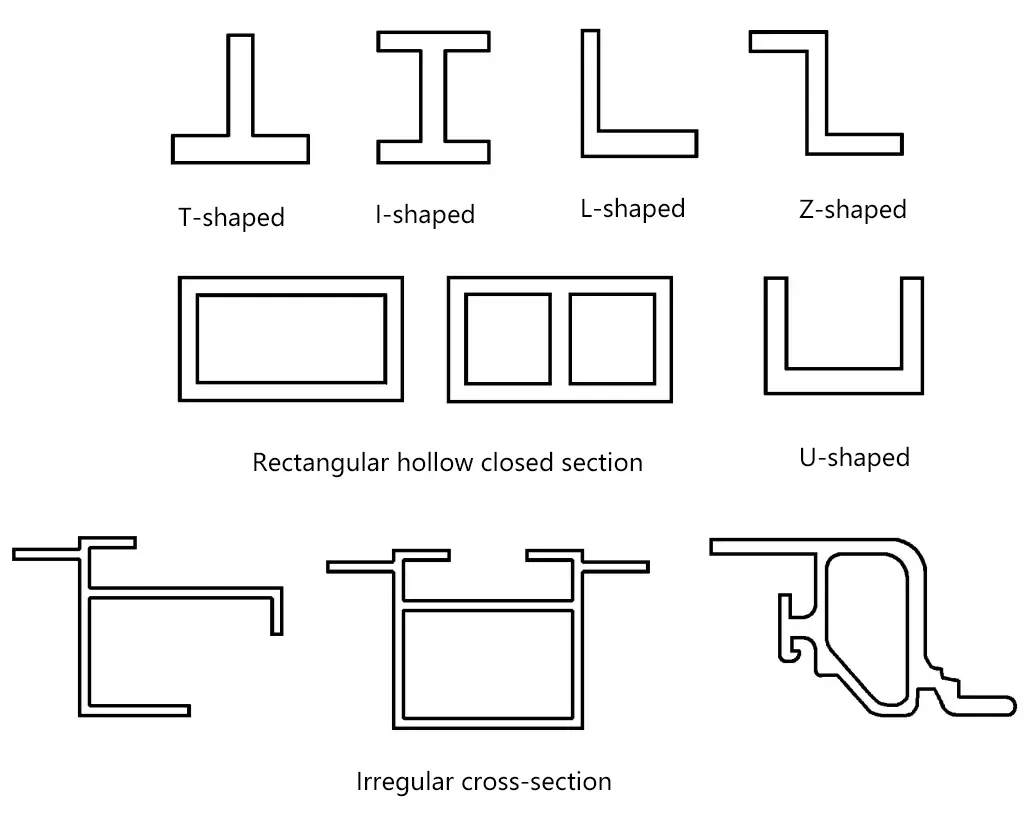

По сравнению с листовым металлом, важной особенностью профилей является разнообразие форм поперечного сечения, как показано на рисунке 1. Гибочное формование профилей отличается от формования листового металла. Из-за специфической формы поперечного сечения часто возникают особые проблемы с качеством, такие как искажение поперечного сечения, внутренняя морщинистость, скручивание и т. д.

I. Морщины

Когда сечение профиля относительно высокое, а относительная радиус изгиба мала, а параметры процесса не заданы разумно, то на внутренней кромке или полотне профиля после гибки могут возникнуть морщинистые явления. Причина образования морщин заключается в том, что во время процесса гибки часть под нейтральным слоем подвергается продольному сжимающему напряжению. Если сжимающее напряжение слишком велико или сжатая часть не имеет эффективной опоры, возможно возникновение продольных морщин.

В растяжке гибка формовкаЕсли во время гибки к профилю прикладывается определенное натяжение, можно избежать образования морщин; дополнительное натяжение после гибки также оказывает определенное действие по устранению морщин. Кроме того, использование ограничительных или предотвращающих образование морщин канавок на пресс-форме или использование стержней для заполнения - это меры, которые могут предотвратить образование морщин.

II. Секционные искажения

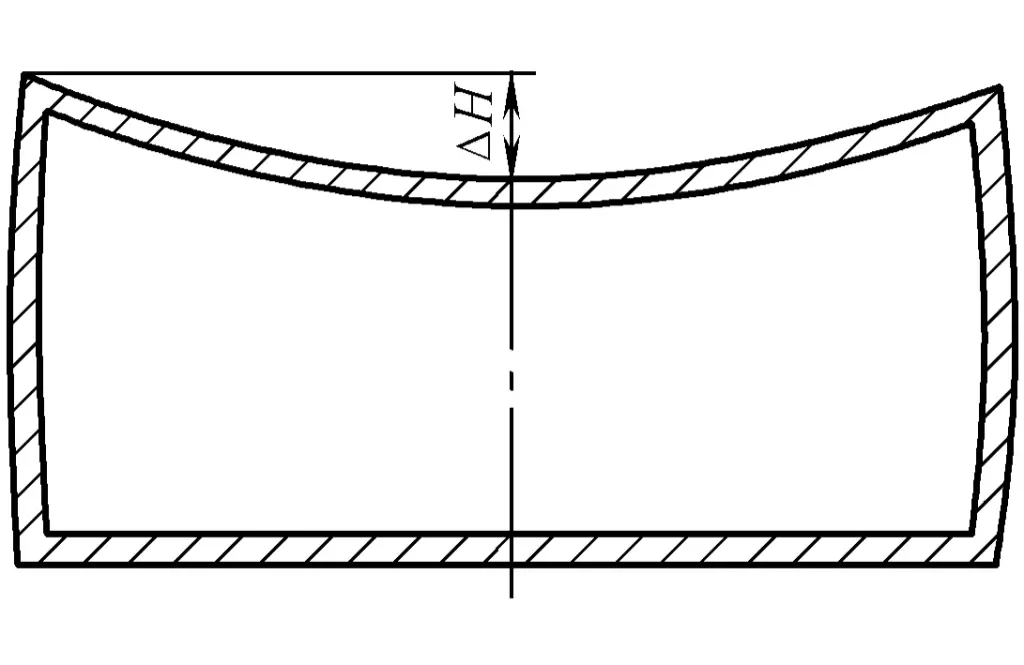

Деформация сечения - проблема, которой трудно избежать при профилегибочном формовании. Сопротивление деформации профиля тесно связано с его формой. При гибке профилей закрытого сечения, когда ширина полотна велика, толщина стенки тонка, а внутри нет опоры или опора слабая, могут легко возникнуть такие явления, как разрушение верхней кромки, что приведет к секционному искажению профиля, как показано на рис. 2 и 3. Аналогичные явления происходят при изгибе профилей с другими формами сечения.

Возникновение секционных искажений очень трудно контролировать, и это также усложняет контроль пружинящего отката.

В настоящее время методы устранения или уменьшения секционных искажений включают, во-первых, определение формы сечения профиля на основе технологичности конструкции профильных деталей; во-вторых, поддержку профиля в процессе производства (добавление стержня или наполнителя).

1. Улучшение технологичности структуры профильных деталей

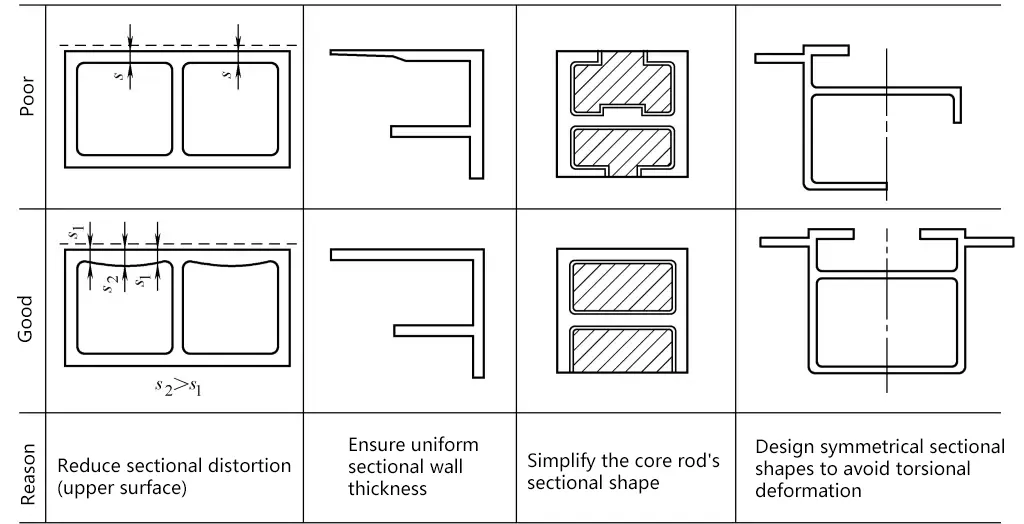

Для уменьшения поперечных искажений в первую очередь необходимо учитывать конструктивную технологичность профильных деталей, что является наиболее экономичным методом. Основные подходы заключаются в следующем (см. рис. 4):

(1) Разумно выбрать профиль

Существуют различные спецификации профилей. Для конструкций без особых требований предпочтение следует отдавать профилям с хорошей формуемостью, простой формой поперечного сечения и симметрией, таким как угловые профили, Т-образные профили, прямоугольные профили полого сечения, арочные профили и т. д.; внутренняя поверхность профиля должна быть максимально гладкой, чтобы облегчить вставку и удаление стержней и других наполнителей; радиус внутреннего угла профиля закрытого сечения должен быть как можно больше: сечение профиля должно быть как можно более симметричным, чтобы предотвратить деформацию кручения при изгибе.

(2) Обоснованно определите форму деталей, отдавая предпочтение плоским конструкциям и конструкциям с постоянной кривизной.

2. Профиль заполнения стержня

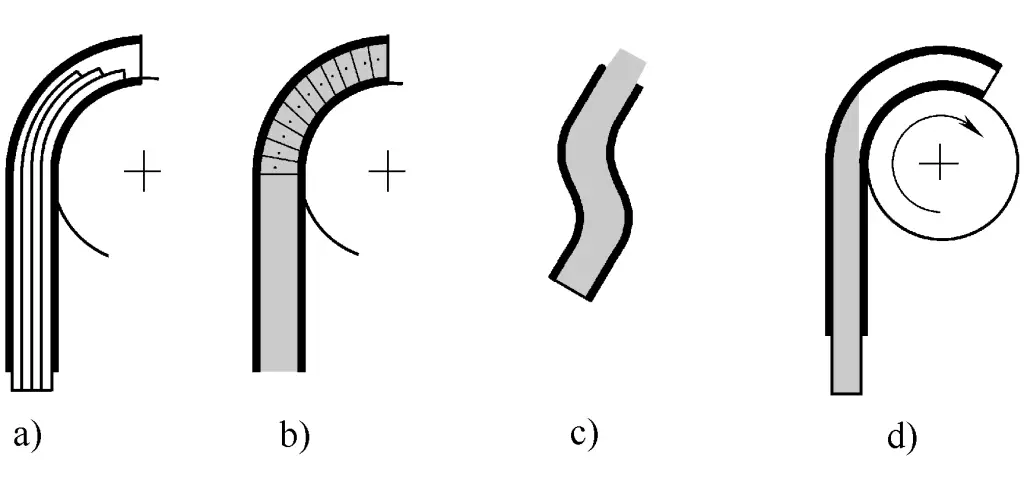

Вставка стержня (ламинированной плиты, тонкого стального листа) или наполнителя внутрь профиля может эффективно предотвратить деформацию профиля. Стержень имеет такую же или схожую форму с недеформированной внутренней поверхностью профиля, вставляется внутрь профиля до деформации, изгибается вместе с профилем или поддерживает изгибаемую часть профиля, а после формовки извлекается изнутри профиля. Распространенные формы стержней:

(1) Ламинированный стержень, как показано на рисунке 5a, может быть изготовлен из тонких стальных пластин или таких материалов, как ПВХ (поливинилхлорид), нейлон и т.д., и широко используется в двухмерной гибке. Тонкие пластины складываются вместе, помещаются внутрь профиля, сгибаются вместе с профилем, слои могут скользить относительно друг друга во время изгиба, а поскольку каждый слой очень тонкий, во время изгиба каждый слой материала находится в состоянии упругой деформации.

a) Ламинированный стержень

b) Связанный стержень

c) Пластиковый стержень

d) Жесткий стержень

Из-за наличия определенного зазора между стержнем и внутренней стенкой профиля величина искажения поперечного сечения профиля зависит от размера зазора. Недостатком этого типа стержня является то, что его нелегко вытащить из-за плотного сжатия между внутренней стенкой профиля и стержнем после изгиба. Кроме того, в процессе производства снижается эффективность работы.

(2) Стержневой стержень звеньевого типа, как показано на рисунке 5b. Стержень состоит из множества связанных между собой узлов, форма каждого из которых аналогична внутренней стенке профиля, и стержень может деформироваться при изгибе профиля. Эффект уменьшения деформации поперечного сечения очень очевиден. Недостатком является сложность изготовления и высокая стоимость.

(3) Пластиковый стержень, изготовленный из пластмассы, такой как полиэтилен, обладает хорошим скольжением, что позволяет легко вставлять и вытаскивать его. Во время изгиба он находится в состоянии упругого изгиба, как показано на рис. 5c. Недостатком пластикового стержня является то, что его модуль упругости и твердость относительно низки, что приводит к меньшему ограничению искажения поперечного сечения профиля, особенно при малом радиусе изгиба. Кроме того, срок службы этого типа полимерного материала невелик.

(4) Жесткий стержень, как показано на рисунке 5d. Он не изгибается вместе с профилем, аналогично стержню, используемому при формировании изгиба труб. Металлический жесткий стержень вставляется во внутреннюю полость профиля в той части, где происходит деформация при изгибе, обеспечивая жесткую поддержку верхней пластины профиля при изгибе, эффективно предотвращая возникновение деформации поперечного сечения. Этот тип стержня подходит для гибки профилей постоянной кривизны.

3. Корпус наполнителя

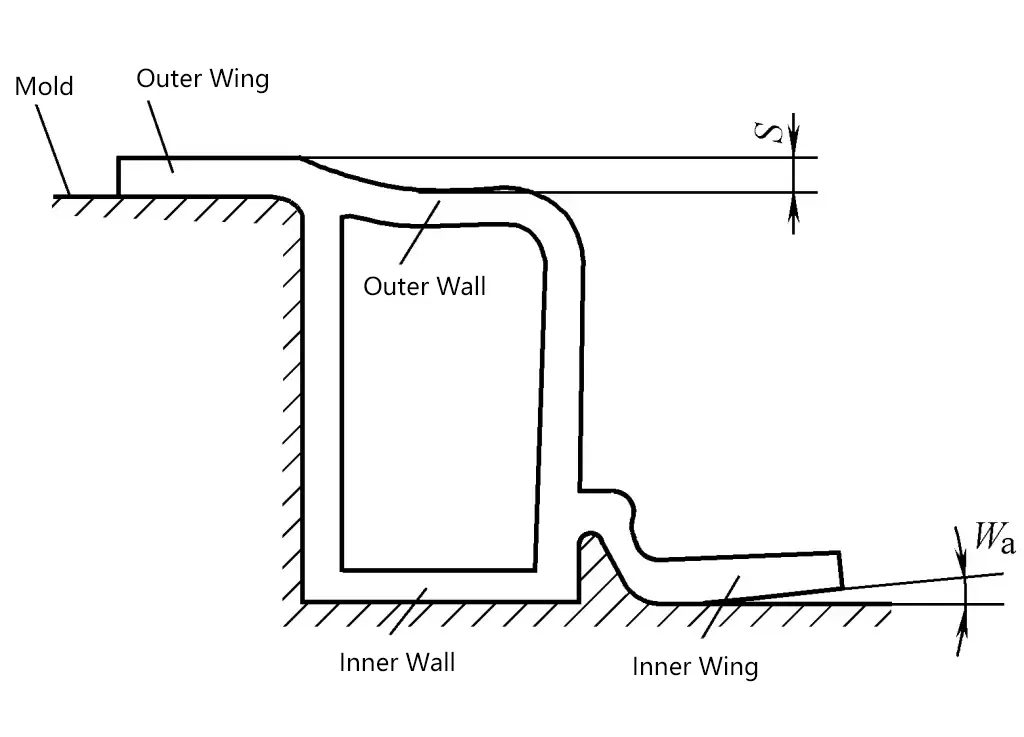

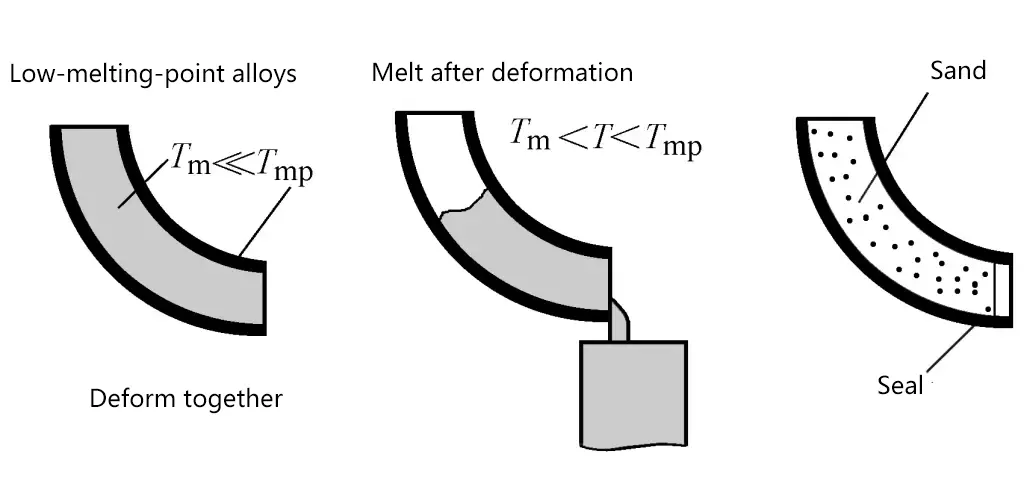

Помимо добавления стержня, для профилей закрытого сечения можно заполнить внутреннюю стенку профиля некоторыми легко удаляемыми материалами, как показано на рисунке 6, этот метод прост и легко реализуем.

Наиболее часто используются такие присадочные материалы, как сплавы с низкой температурой плавления и мокрый песок. При заполнении сплавами с низкой температурой плавления внутренняя часть профиля заполняется сплавом с низкой температурой плавления до гибки, а после гибки он нагревается, чтобы сплав расплавился и вытек. Недостатком этого метода является то, что сплавы с низкой температурой плавления обычно мягкие и обеспечивают слабую поддержку при изгибе профиля. Если использовать песок, эффект будет еще хуже, к тому же этот метод требует больше ручного труда, что приводит к низкой эффективности.

Впрыскивание жидкости внутрь профилей замкнутого сечения также может уменьшить деформацию сечения. Контроль давления жидкости во время гибочного формования оказывает значительное влияние на уменьшение деформации, однако недостатком является необходимость увеличения количества устройств для нагнетания и уплотнения.

Величина давления зависит от материала, из которого изготовлен профиль, формы и размера профиля, а также степени изгиба. Практика показывает, что давление не должно быть очень высоким, чтобы оказать заметный эффект; слишком высокое давление может привести к обратному выпучиванию. Для уменьшения деформации профиля можно заполнять его не только жидкостями, но и газами.

III. Уменьшение толщины стенки и разрыв

Если радиус изгиба слишком мал или добавляется дополнительное тангенциальное растягивающее усилие для уменьшения пружинящего отката и предотвращения образования морщин на внутренней стенке, то на секции, особенно на внешней стенке, возникает большее растягивающее напряжение, что приводит к чрезмерному утоньшению толщины внешней стенки и даже к разрыву.

Когда высота сечения профиля относительно велика, а радиус изгиба мал, явление утончения становится более серьезным. В процессе гибки профиля чрезмерное утонение или даже разрыв наружной стенки является одним из проявлений пределов гибки профиля.

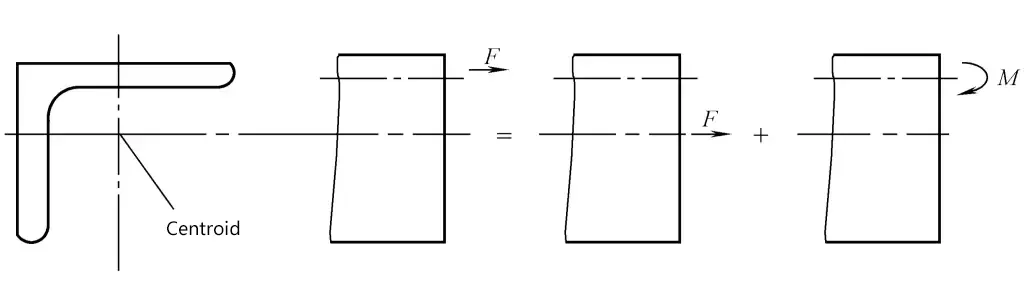

IV. Деформация и скручивание

Для профилей с асимметричной формой сечения помимо таких распространенных проблем, как разрыв, сморщивание, пружинящая спинка и деформация сечения при формовке, также могут возникнуть искривление и скручивание. Поэтому при растяжении и изгибе профилей центр тяги зажимного блока должен совпадать с центром сечения профиля, чтобы избежать дополнительных изгибающих моментов, вызывающих продольное искривление профиля, как показано на рисунке 7. При изгибе точка приложения изгибающего усилия также должна находиться как можно ближе к центру изгиба, чтобы избежать деформации кручения.