I. Типы канатов

Канат изготавливается путем скручивания множества высокопрочных проволок из углеродистой стали диаметром от 0,3 до 3 мм в пряди, а затем несколько прядей скручиваются вокруг сердечника, образуя канат. Существует множество типов канатов, которые можно разделить на различные категории в соответствии с различными методами.

1. Классификация по методу скручивания

В соответствии с различными методами скручивания их можно разделить на четыре типа: левой свивки, правой свивки, левой чередующейся свивки и правой чередующейся свивки. Канаты правой чередующейся свивки обычно используются в грузоподъемных операциях.

2. Классификация по материалу сердечника каната

В зависимости от материала сердечника их можно разделить на три типа: с пеньковым сердечником, с асбестовым сердечником и с металлическим сердечником. Канаты с пеньковым сердечником, пропитанным смазочным маслом, обычно используются в грузоподъемных операциях для уменьшения трения между прядями и проволоками и предотвращения коррозии.

3. Классификация по количеству прядей и проволок в канате

В зависимости от количества прядей и проводов их можно разделить на три типа: 6×19, 6×37 и 6×61. Наиболее часто в грузоподъемных операциях используются канаты 6×19 и 6×37.

4. Классификация по обработке поверхности проволоки

5. Классификация по обработке поверхности проволоки

В соответствии с различными видами обработки поверхности проволоки, их можно разделить на два типа: гладкие и оцинкованные. Гладкие канаты обычно используются в грузоподъемных операциях.

6. Классификация по структуре прядей каната

По структуре прядей канаты можно разделить на канаты точечного контакта, канаты линейного контакта и канаты поверхностного контакта.

(1) Канат для точечного контакта

Канаты с точечным контактом имеют одинаковый диаметр стальных проволок в каждом слое, но разный шаг спирали, поэтому проволоки пересекаются друг с другом, образуя точечные контакты. Во время работы напряжение контакта очень велико, поэтому проволоки подвержены износу и поломке, но процесс их изготовления прост.

(2) Контактный канат

Канаты линейного контакта имеют стальные проволоки разной толщины внутри пряди, при этом тонкие проволоки помещаются в канавки более толстых проволок, создавая состояние линейного контакта между толстыми и тонкими проволоками. Поскольку контактное напряжение в канатах с линейным контактом меньше, срок службы каната увеличивается, и в то же время повышается его гибкость.

Благодаря плотному линейному контакту стального каната, стальной канат того же диаметра имеет большее разрывное напряжение. Стальной канат однонаправленного кручения с одинаковым диаметром стальных проволок внутри пряди также относится к типу линейного контакта.

(3) Канат для контакта с лицом

Пряди каната торцевого контакта имеют особую форму, в них используются стальные проволоки профилированного сечения, которые соприкасаются друг с другом в плоскости. Его преимущества - гладкая поверхность, хорошая коррозионная стойкость и износостойкость, он может выдерживать большие боковые усилия; однако он дорог, поэтому используется только в особых случаях.

II. Технические характеристики стального каната

Для общих грузоподъемных операций можно использовать стальные канаты 6×19 и 6×37 из GB/T8918-1996 "Стальные канаты", их характеристики приведены в таблице 1 и таблице 2.

Таблица 1 Разрывное натяжение стального каната

| Диаметр | Прочность на разрыв стального каната /МПа | |||||

| Стальной канат /мм | Стальная проволока /мм | 1400 | 1550 | 1700 | 1850 | 2000 |

| Полное разрывное натяжение стальной проволоки /кН | ||||||

| 6.2 | 0.4 | 20.00 | 22.10 | 24.30 | 26.40 | 28.60 |

| 7.7 | 0.5 | 31.30 | 34.60 | 38.00 | 41.30 | 44.70 |

| 9.3 | 0.6 | 45.10 | 49.60 | 54.70 | 59.60 | 64.40 |

| 11.0 | 0.7 | 61.30 | 67.90 | 74.50 | 81.10 | 87.70 |

| 12.5 | 0.8 | 80.10 | 88.70 | 97.30 | 105.50 | 114.50 |

| 14.0 | 0.9 | 101.00 | 112.00 | 123.00 | 134.00 | 114.50 |

| 15.5 | 1.0 | 125.00 | 138.50 | 152.00 | 165.50 | 178.50 |

| 17.0 | 1.1 | 151.50 | 167.50 | 184.00 | 200.00 | 216.50 |

| 18.5 | 1.2 | 180.00 | 199.50 | 219.00 | 238.00 | 257.50 |

| 20.0 | 1.3 | 21150 | 234.00 | 257.00 | 279.50 | 302.00 |

| 21.5 | 1.4 | 245.50 | 271.50 | 298.00 | 324.00 | 350.50 |

| 23.0 | 1.5 | 281.50 | 312.00 | 342.00 | 372.00 | 402.50 |

| 24.5 | 1.6 | 320.50 | 355.00 | 389.00 | 423.50 | 458.00 |

| 26.0 | 1.7 | 362.00 | 400.50 | 439.50 | 478.00 | 517.00 |

| 28.0 | 1.8 | 405.50 | 499.00 | 492.50 | 536.00 | 579.50 |

| 31.0 | 2.0 | 501.00 | 554.50 | 608.50 | 662.00 | 715.50 |

| 34.0 | 2.2 | 606.00 | 671.00 | 736.00 | 801.00 | - |

| 37.0 | 2.4 | 721.50 | 798.50 | 876.00 | 953.50 | - |

| 40.0 | 2.6 | 846.50 | 937.50 | 1025.00 | 1115.00 | - |

Таблица 2 Разрывное натяжение стального каната

| Диаметр | Прочность на разрыв стального каната /МПа | |||||

| Стальной канат /мм | Стальная проволока /мм | 1400 | 1550 | 1700 | 1850 | 2000 |

| Полное разрывное натяжение стальной проволоки /кН | ||||||

| 8.7 | 0.4 | 39.00 | 43.20 | 47.30 | 51.50 | 55.70 |

| 11.0 | 0.5 | 60.00 | 67.50 | 74.00 | 80.60 | 87.10 |

| 13.0 | 0.6 | 87.80 | 97.20 | 106.50 | 116.00 | 125.00 |

| 15.0 | 0.7 | 119.50 | 132.00 | 145.00 | 157.50 | 170.50 |

| 17.5 | 0.8 | 156.00 | 172.50 | 189.50 | 206.00 | 223.00 |

| 19.5 | 0.9 | 197.50 | 218.50 | 239.50 | 261.00 | 282.00 |

| 21.5 | 1.0 | 243.50 | 270.00 | 296.00 | 322.00 | 348.50 |

| 24.0 | 1.1 | 295.00 | 326.50 | 358.00 | 390.00 | 421.50 |

| 26.0 | 1.2 | 351.00 | 388.50 | 426.50 | 464.00 | 501.50 |

| 28.0 | 1.3 | 412.00 | 456.50 | 500.50 | 544.50 | 589.00 |

| 30.0 | 1.4 | 478.00 | 529.00 | 580.50 | 631.50 | 683.00 |

| 32.5 | 1.5 | 548.50 | 607.50 | 666.50 | 725.00 | 784.00 |

| 34.5 | 1.6 | 624.50 | 691.50 | 758.00 | 825.00 | 892.00 |

| 36.5 | 1.7 | 705.00 | 780.50 | 856.00 | 931.50 | 1005.00 |

| 39.0 | 1.8 | 790.00 | 875.00 | 959.50 | 1040.00 | 1125.00 |

| 43.0 | 2.0 | 975.50 | 1080.00 | 1185.00 | 1285.00 | 1390.00 |

| 47.5 | 2.2 | 1180.00 | 1305.00 | 1430.00 | 1560.00 | - |

| 52.0 | 2.4 | 1405.00 | 1555.00 | 1705.00 | 1855.00 | - |

| 56.0 | 2.6 | 1645.00 | 1825.00 | 2000.00 | 2175.00 | - |

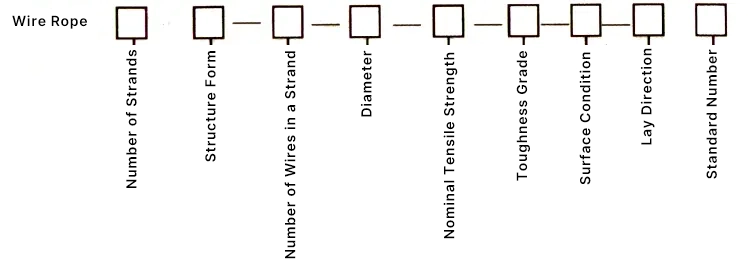

III. Маркировка стального каната

Стальные канаты, используемые в настоящее время на кранах, в основном имеют структуру общего типа, канаты 6×19 и канаты 6×37.

Согласно национальному стандарту "Стальные канаты с круглыми прядями" (GB1102-74), метод маркировки стальных канатов следующий:

Например, стальной канат 6×37-15.0-170-I с одним цинковым покрытием-прямой укладки GB1102-74

Это означает, что круглый канат состоит из 6 прядей, с точечной контактной структурой, 37 проволок на прядь, волокнистый сердечник, диаметр каната 15,0 мм, изготовлен из стальной оцинкованной проволоки I класса с номинальной прочностью на разрыв 1700 МПа, и укладка каната правильная регулярная укладка.

IV. Выбор каната

При одинаковом диаметре каната, чем ниже номинальная прочность на разрыв, чем больше проволок в каждой пряди и чем тоньше диаметр проволок, тем лучше гибкость каната, но канат более подвержен износу. И наоборот, чем толще диаметр проволок в каждой пряди, тем хуже гибкость каната, но тем больше его износостойкость.

Поэтому различные типы канатов имеют разные диапазоны использования. Исходя из реальных потребностей подъемных и такелажных работ, при выборе канатов можно руководствоваться следующими принципами:

- Проволочные канаты 6×19 используются в качестве канатов, стяжек и для изготовления подъемных строп, обычно используются в местах с небольшими изгибающие нагрузки или в местах износа.

- Канаты 6×37 используются в грузоподъемных операциях для обвязки различных предметов, оборудования, а также для продевания через блоки шкивов и изготовления грузоподъемных строп. Подходит для использования при изгибе каната.

- Канаты 6×61 используются для связывания различных предметов. Канат имеет низкую жесткость, легко гнется и используется в местах, где усилие не велико.

Канаты с одинаковым направлением свивки имеют более гладкую поверхность, они мягче и хорошо сопротивляются усталости при изгибе, что делает их более долговечными; однако их недостатком является то, что пряди имеют тенденцию ослабевать на сломанном конце каната, вызывая вращение при подвешивании тяжелых предметов, и склонны к скручиванию и перекручиванию, поэтому их не следует использовать только в грузоподъемных операциях. Канаты попеременной укладки широко используются в грузоподъемных операциях.

V. Расчет напряжений в канате

Максимальное растягивающее усилие, которое может выдержать канат определенной спецификации, имеет определенный предел. Превышение этого предела приведет к повреждению или разрыву каната, поэтому необходимо рассчитать нагрузку на канат во время работы.

1. Усилие контроля разрыва каната

Разрывное усилие на разрыв каната приведено в таблицах 1 и 2. Учитывая неравномерное усилие на каждой проволоке из-за скручивания каната, разрывное усилие на разрыв всего каната должно быть рассчитано следующим образом:

SP =ΨΣSi

Где

- S P - разрывное растягивающее усилие каната, кН;

- ΣSi - общее разрывное усилие на разрыв проволоки, указанное в таблице технических характеристик каната, кН;

- Ψ - коэффициент снижения неравномерности скручивания проволоки, для каната 6×19 Ψ=0,85; для каната 6×37 Ψ=0,82; для каната 6×61 Ψ=0,80.

Однако на рабочей площадке обычно не хватает графических данных, и точные расчеты не требуются. В этом случае для оценки разрывного усилия каната можно использовать другие соответствующие формулы (только для оценки данных, а не стандартные формулы).

2. Коэффициент безопасности каната

Для обеспечения безопасности грузоподъемных операций допустимое растягивающее усилие каната составляет лишь малую часть его разрывного растягивающего усилия. Отношение разрывного растягивающего усилия к допустимому растягивающему усилию является коэффициентом безопасности. В следующей таблице 3 приведены коэффициенты безопасности для канатов различного назначения.

Таблица 3 Коэффициент безопасности каната

| Использование | Коэффициент безопасности | Использование | Коэффициент безопасности |

| Используются в качестве страховочных и буксировочных тросов | 3.5 | Подъемное оборудование с механическим приводом | 5-6 |

| Подъемное оборудование с ручным приводом | 4.5 | Используются в качестве подъемных строп (без изгиба) | 6-7 |

| Используются в качестве подъемных строп | 8-10 | Используется для пассажирских лифтов | 14 |

3. Допустимый крутящий момент троса

P = SP / K

В формуле

- P - Допустимое растягивающее усилие каната, Н;

- SP - Разрывное растягивающее усилие каната, Н;

- K - коэффициент безопасности каната.

VI. Стандарты утилизации проволочных канатов

Когда канат поврежден до определенной степени, он должен быть утилизирован в соответствии с правилами. Стандарты утилизации следующие:

1. Канат следует сдавать в утиль, если количество обрывов проволок на одном шаге (также называемом укладкой и означающим осевую длину любой пряди, намотанной один раз) превышает число, указанное в таблице 4. Канат также следует отправить в утиль, если число обрывов проволок невелико, но быстро увеличивается.

2. Канат подлежит утилизации, если износ или коррозия каната достигает или превышает 40% от первоначального диаметра проволоки. Если он находится в пределах 40%, его следует понизить в классе в соответствии с таблицей 5. Если вся поверхность каната корродирована до такой степени, что ямчатая поверхность легко видна невооруженным глазом, его следует списать в утиль.

Таблица 4 Количество обрывов проволоки в ломе канатов

| Коэффициент безопасности K | Структурная форма | |||

| 6 ×19 | 6 ×37 | |||

| Альтернативная укладка | Обычная укладка | Альтернативная укладка | Обычная укладка | |

| <6 | 12 | 6 | 22 | 11 |

| 6~7 | 14 | 7 | 26 | 13 |

| >7 | 16 | 8 | 30 | 15 |

Таблица 5 Коэффициент снижения

| Величина износа или коррозии поверхности проволоки (%) | Коэффициент снижения (%) | Проверка поверхности проволоки на износ или коррозию (%) | Коэффициент снижения (%) |

| 10 | 85 | 25 | 60 |

| 15 | 75 | 30-40 | 50 |

| 20 | 70 | >40 | O |

3. Канаты, которые были обожжены или повреждены локальной электрической дугой, должны быть отбракованы.

4. Канаты следует отбраковывать, если они сплющены, деформированы, имеют выступающие пряди или проволоки, деформации, похожие на клетку, локальное увеличение диаметра каната, перегибы или изгибы.

5. Канаты следует отбраковывать, если поврежден сердечник, что приводит к значительному уменьшению диаметра каната (достигает 7%).

6. Для канатов, используемых для подъема горячих металлы или опасных материалов, количество оборванных проволок для отбраковки должно быть в два раза меньше, чем у канатов для грузоподъемных машин общего назначения, включая сокращение из-за износа поверхности проволок или коррозии.

VII. Использование, обслуживание и уход за канатом

1. Канаты должны быть правильно размотаны. Во избежание скручивания и ослабления каната во время разматываниеЧтобы избежать ослабления при разрезании, его необходимо плотно закрепить.

2. Канаты не должны быть перегружены, не должны работать под ударными нагрузками, а рабочая скорость должна быть стабильной.

3. При связывании или подъеме предметов канаты должны избегать прямого контакта с острыми краями и углами предметов, а в местах контакта должны быть амортизированы деревянными брусками, рогожей или другими прокладочными материалами.

4. Во избежание повреждения или поражения электрическим током категорически запрещается контакт между тросами и электрическими проводами. Вблизи высокотемпературных объектов следует принимать меры по изоляции.

5. Канаты не должны скручиваться во время использования, а в случае скручивания их следует немедленно выпрямить. Количество изгибов во время использования должно быть сведено к минимуму, а обратных изгибов следует избегать по возможности.

6. Если канаты используются с барабанами или шкивами, диаметр барабана или шкива должен быть как минимум в 16 раз больше диаметра каната. Не продевайте проволоку через поврежденный шкив, чтобы избежать износа каната или его соскальзывания со шкива, что может привести к несчастному случаю.

7. Когда канаты проходят через шкивы, диаметр канавки шкива должен быть на 1-2,5 мм больше диаметра каната. Если диаметр канавки шкива слишком велик, канат легко сплющивается; если слишком мал, канат легко изнашивается.

8. Канаты должны быть защищены от износа, коррозии и других физических и химических условий, вызывающих ухудшение характеристик. Канаты, используемые для подъема расплавленных и раскаленных металлов, должны иметь меры по предотвращению высокотемпературных повреждений.

9. Перед использованием выберите стальной канат соответствующего диаметра в соответствии с ситуацией использования; во время использования часто проверяйте его грузоподъемность и состояние повреждений; после использования своевременно поддерживайте его и правильно храните.

VIII. Проверка безопасности стальных канатов

Проверка стальных канатов может быть разделена на обычную, периодическую и специальную. Рутинный осмотр - это самоинспекция; периодический осмотр может быть определен как ежемесячный или ежегодный в зависимости от типа оборудования, интенсивности использования, условий окружающей среды и результатов последнего осмотра. Содержание инспекции и требования к стальным канатам приведены в таблице 6 ниже.

Конкретные методы проверки следующие:

1. Сломанные провода

Подсчитайте количество оборванных проводов в пределах одной длины укладки, включая внешние и внутренние оборванные провода. Даже если на одном проводе есть два обрыва, их следует считать как два оборванных провода. Если оборванная часть провода превышает половину его собственного радиуса, ее следует рассматривать как оборванный провод.

(1) Во время осмотра обратите внимание на расположение оборванных проводов (например, на каком расстоянии от конца) и концентрацию оборванных проводов, чтобы определить метод лечения.

(2) Обратите внимание на расположение и форму оборванных проводов, то есть на то, происходит ли обрыв в выступающей части пряди или в долине. Причину обрыва проводов можно определить по их форме.

Таблица 6 Детали контроля стального каната

| Товары | Обычный осмотр | Периодическая и специальная проверка | |

| Бегущая веревка | Стальные канаты для подъема, спуска и буксировки кранов | Осмотрите весь стальной канат на медленной скорости, обращая особое внимание на следующие части: 1. Торцевая неподвижная часть 2. Часть, проходящая через шкив | Помимо комплексного осмотра на небольшой скорости, обратите особое внимание на следующие детали: 1. Фиксированная соединительная часть на барабане 2. Веревка, намотанная на барабан 3. Через стальной канат шкива 4. Стальной канат на балансирном колесе 5. Другие детали неподвижного соединения |

| Стальной канат для кабельных кранов | Помимо деталей, которые обычно можно увидеть, обратите особое внимание на торцевые крепежные детали | Тщательный осмотр по всей длине | |

| Статический канат | Веревка | Помимо деталей, которые обычно можно увидеть, обратите особое внимание на торцевые крепежные детали | Тщательный осмотр по всей длине |

| Связующий канат | Помимо соблюдения всей длины, обратите особое внимание на следующие части: 1. Узелковая часть 2. Соединительная часть с подъемным механизмом | ||

2. Носить

Контроль износа в основном включает в себя определение степени износа и измерение диаметра.

Существует два типа износа: концентрический и эксцентрический. Эксцентрический износ стальных канатов в основном происходит в ситуациях, когда движение каната невелико, подъемный механизм тяжелый, а натяжение сильно меняется. Например, подъемный канат электромагнитного крана подвержен такому износу. Эксцентрический и концентрический износ снижают прочность стального каната.

3. Коррозия

Существует два вида коррозии: внешняя и внутренняя.

Проверка внешней и внутренней коррозии: визуальный осмотр ржавчины и точечной коррозии на стальном канате, а также состояние расслабления проволоки. Внутреннюю коррозию проверить непросто.

Внутреннюю коррозию нелегко проверить. Если диаметр стального каната тонкий (≤20 мм), его можно согнуть вручную для осмотра; если диаметр больше, внутренний осмотр можно провести с помощью канатного сращивания. После осмотра стальной канат следует вернуть в исходное состояние, стараясь не повредить сердечник, и нанести смазку.

4. Визуально осмотрите канат на наличие узлов, волн, сплющивания и т.д.

Канат не должен быть завязан узлами или иметь значительную волновую деформацию.

5. Визуально осмотрите канат на предмет воздействия электрической дуги и нагрева пламенем; не должно быть окрашивания или повреждений при сварке.

К повреждениям при сварке следует относиться как к обрывам проводов.

6. Проверка смазки каната Канат должен быть хорошо смазан.

Согласно результатам испытаний, хорошо смазанный канат может выдержать 48 500 циклов усталостных испытаний и многократных изгибов с разрывом 10% от общего числа проволок в течение одной укладки, в то время как канат той же спецификации без смазки выдерживает только 22 500 циклов, что подчеркивает важность смазки.