I. Обзор

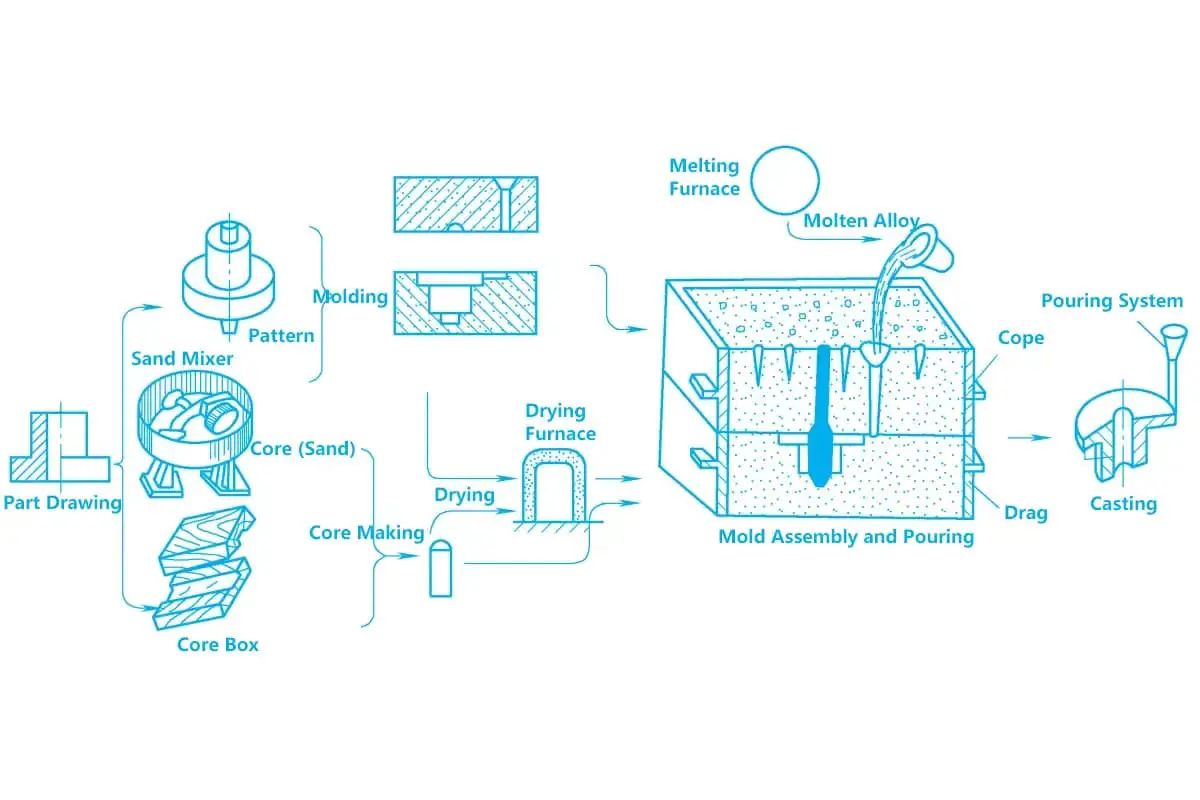

Процесс штамповки - это совокупность различных процессов штамповочной обработки, описывающая правила выполнения каждого процесса в процессе изготовления штампованной детали.

Полный процесс штамповки должен включать в себя процесс подготовки заготовок для штамповки (резка, заготовка и т.д.), процессы штамповки (гибка, вытяжка, отбортовка, обрезка, штамповка, выпучивание, формование и т.д.) и вспомогательные процессы (такие как смазка, удаление заусенцев, термообработка и т.д.), а также оборудование и пресс-формы, используемые для выполнения этих процессов, и соответствующие параметры процесса.

Поскольку от качества процесса штамповки напрямую зависит рациональность технологии обработки штампованных деталей, количество и сложность необходимых пресс-форм, коэффициент использования сырья, качество и производительность штампованных деталей и другие основные экономические и технические показатели, правильная и обоснованная формулировка процесса штамповки является очень важной технической задачей. Хороший процесс штамповки должна не только обеспечивать производство квалифицированных штампованных деталей, но и требовать от него наилучших экономических и технических показателей.

Иногда одна и та же штампованная деталь может быть изготовлена в виде квалифицированных деталей несколькими процессами штамповки. В этом случае необходимо выбрать оптимальный процесс штамповки, исходя из таких факторов, как сложность процесса штамповки, расход пресс-форм и оборудования, коэффициент использования сырья, эффективность производства, возможность выпуска бракованной продукции (условия обеспечения качества продукции) и воздействие на окружающую среду.

Основным содержанием работы по проектированию процесса штамповки является:

1. Анализ штампованных деталей

Материалы, толщина, геометрическая форма, размер, требования к точности и другие элементы штампованных деталей формируют характеристики процесса штамповки штампованных деталей. Они являются базовыми условиями для формулирования процесса штамповки, определяют типы, количество и последовательность процессов штамповки, которые должны быть использованы. Поэтому при формулировании процесса штамповки эти основные элементы должны быть тщательно проанализированы.

При анализе штампованных деталей в центре внимания должна быть технологичность штампованных деталей. Технологичность штампованных деталей включает в себя два аспекта: с одной стороны, она показывает, может ли форма и точность размеров штампованных деталей быть завершена методами штамповки; с другой стороны, она означает, могут ли быть использованы наиболее простые и удобные методы штамповки для их изготовления.

Для правильного анализа процесса штамповки необходимо всестороннее рассмотрение различных аспектов. Производство штамповочные детали может включать в себя множество методов штамповки, и из-за различных используемых методов штамповки содержание их технологичности также варьируется. Даже для одной и той же детали из-за различных условий производства, состояния оборудования, возможностей изготовления пресс-форм, а также традиций и привычек технологии производства в производственном подразделении значение ее технологичности при штамповке также различно.

Поэтому при анализе технологичности штампованных деталей, помимо принципов, хорошо известных общетехническому персоналу (таких как минимальный диаметр штамповки, минимальный радиус изгиба, минимальное расстояние между пуансонами и т.д.), необходимо также включить в сферу анализа и исследования различные условия, упомянутые ранее.

Кроме того, повышение уровня технологии производства штамповки и прогресс новых методов штамповки могут привести к изменениям в концепции и стандартах оценки технологичности штампованных деталей, поэтому значение технологичности штампованных деталей не является неизменным.

На основе анализа технологичности штампованных деталей при необходимости можно рассмотреть возможность изменения структуры и размеров самих штампованных деталей (при условии обеспечения функционального использования штампованных деталей) с целью упрощения процесса штамповки и конструкции пресс-формы, снижения расхода материала, повышения качества штампованных деталей и, в конечном счете, достижения цели снижения себестоимости штампованных деталей. Многие примеры производства показали, что иногда этот метод очень эффективен.

2. Выбор и подготовка сырья

Тип и марка сырья для штамповки деталей обычно определяются при проектировании изделия исходя из его функционального назначения. Однако то, в каком виде будет использоваться сырье (лист, полоса, блок или рулон), определяет не только процесс подготовки к штамповке, но и влияет на экономический и технический уровень всего процесса штамповки, что является вопросом, который нельзя игнорировать.

С другой стороны, от того, насколько гладко пройдет процесс штамповки деталей и будет ли гарантирована точность размеров штампованных деталей, иногда напрямую зависит производительность штамповки листового материала, а также геометрическая форма и точность размеров листового материала. Поэтому необходимо также правильно выбрать тип и сорт сырья, исходя из характеристик и требований штамповочной деформации.

3. Определение процесса деформации

Определение процесса деформации является основным содержанием формулировки процесса штамповки и ключом к его успеху, что очень важно. Определение процесса деформации включает в себя определение типа и параметров процесса деформации, а также последовательности процесса деформации. В работе по определению процесса деформации необходимо следовать основным законам деформации штамповки.

4. Определение вспомогательных процессов

Общие вспомогательные процессы, используемые в штамповочном производстве, включают: межпроцессную термическую обработку, очистку, удаление заусенцев, смазку, обработку поверхности и т.д.

В зависимости от цели, процессы термообработки делятся на: отжиг в основном для улучшения пластичности листа и отжиг в основном для снижения сопротивления деформации. Температура отжига и время выдержки определяются типом материала, размером заготовки, требованиями цели отжига и т.д.

К распространенным методам удаления заусенцев относятся: ручное удаление заусенцев, удаление заусенцев с помощью бочки и шлифование. Выбор этих методов определяется формой, размером и объемом производства штампованных деталей.

5. Выбор типа пресс-формы

Тип и структура пресс-формы определяются не только процессом штамповки, который она должна выполнять, но и тесно связаны с объемом производства. В массовом производстве могут использоваться сложные многопроцессные штампы. Несмотря на дороговизну пресс-формы, высокая эффективность производства позволяет снизить стоимость штампованных деталей. В мелкосерийном производстве часто используются простые штампы и штампы общего назначения.

6. Выбор штамповочного оборудования

Исходя из формы, размера штампуемых деталей и содержания процесса штамповки, можно определить необходимый тоннаж, ход, высоту затвора, размер рабочего стола и т.д., на основе которых выбираются технические характеристики оборудования.

Выбор типа штамповочного оборудования в основном определяется объемом производства. В среднем и мелкосерийном производстве используются различные типы прессов общего назначения. В массовом производстве с высокой производительностью применяется специализированное штамповочное оборудование, такое как многостанционные прессы, высокоскоростные прессы и автоматизированные линии штамповки.

7. Выбор схем механизации и автоматизации

Механизация и автоматизация процесса штамповочного производства являются основополагающими мерами по повышению производительности труда, снижению затрат и обеспечению безопасности производства, которым следует уделять самое пристальное внимание. В средне- и мелкосерийном производстве могут применяться методы, оснащенные механизмами автоматической подачи на прессах общего назначения; в массовом производстве - автоматизированные специализированные прессы или штамповочные автоматические линии, состоящие из нескольких автоматических прессов.

8. Определите методы контроля качества штампованных деталей

Контроль качества штампованных деталей является важным аспектом процесса проектирования штамповочных операций. Хотя качество штампованных деталей гарантируется характеристиками сырья, надежностью штамповочного оборудования и пресс-форм и является относительно стабильным, нет необходимости проверять каждую деталь.

Однако из-за высокой производительности штамповочного оборудования, если возникнут проблемы с качеством и не будут приняты своевременные меры, это может привести к большому количеству отходов за очень короткое время, что повлечет за собой значительные экономические потери.

Поэтому при разработке процесса штамповки необходимо обеспечить надежные меры контроля качества. На высокопроизводительных автоматических линиях штамповки следует еще больше внедрять методы, обеспечивающие "он-лайн контроль". Для двух более сложных вопросов из вышеперечисленных задач проводится следующий анализ.

II. Принципы определения процесса деформации при штамповке

Процесс деформации штампа является основным содержанием процесса штамповки, и его рациональность напрямую определяет успех или неудачу процесса штамповки.

1. Теперь давайте обсудим основные принципы, которых следует придерживаться при определении процесса деформации штамповки.

(1) Максимальная степень деформации в зоне деформации каждого процесса деформации не может превышать его предельного значения (предел формообразования). Исходя из геометрических характеристик штампуемых деталей, можно определить типы процессов деформации штамповки, которые будут использоваться. После определения формы и размера штампуемой заготовки можно определить общую степень деформации, необходимую для завершения всех процессов формообразования.

Зная предельную степень деформации (предел формообразования) процесса деформации штамповки, можно определить необходимое количество процессов деформации. При этом принцип определения количества процессов деформации заключается в том, чтобы степень деформации в зоне деформации каждого процесса не превышала его предельного значения.

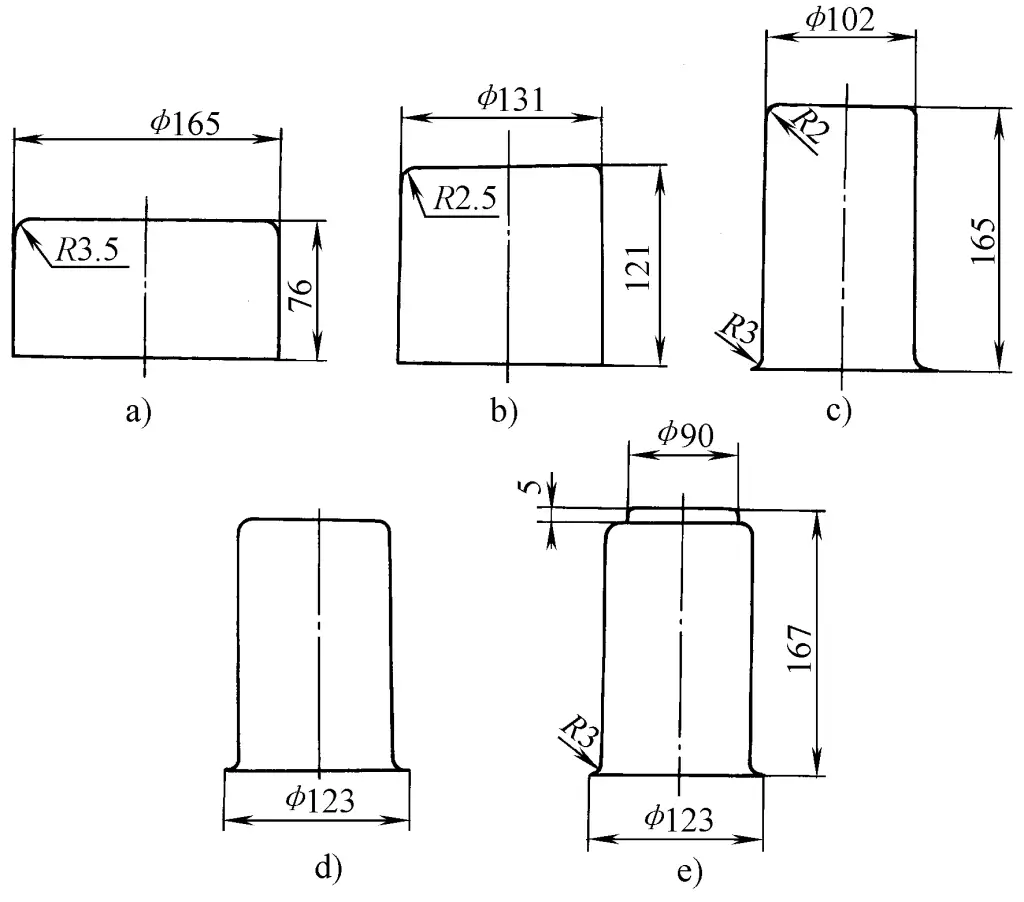

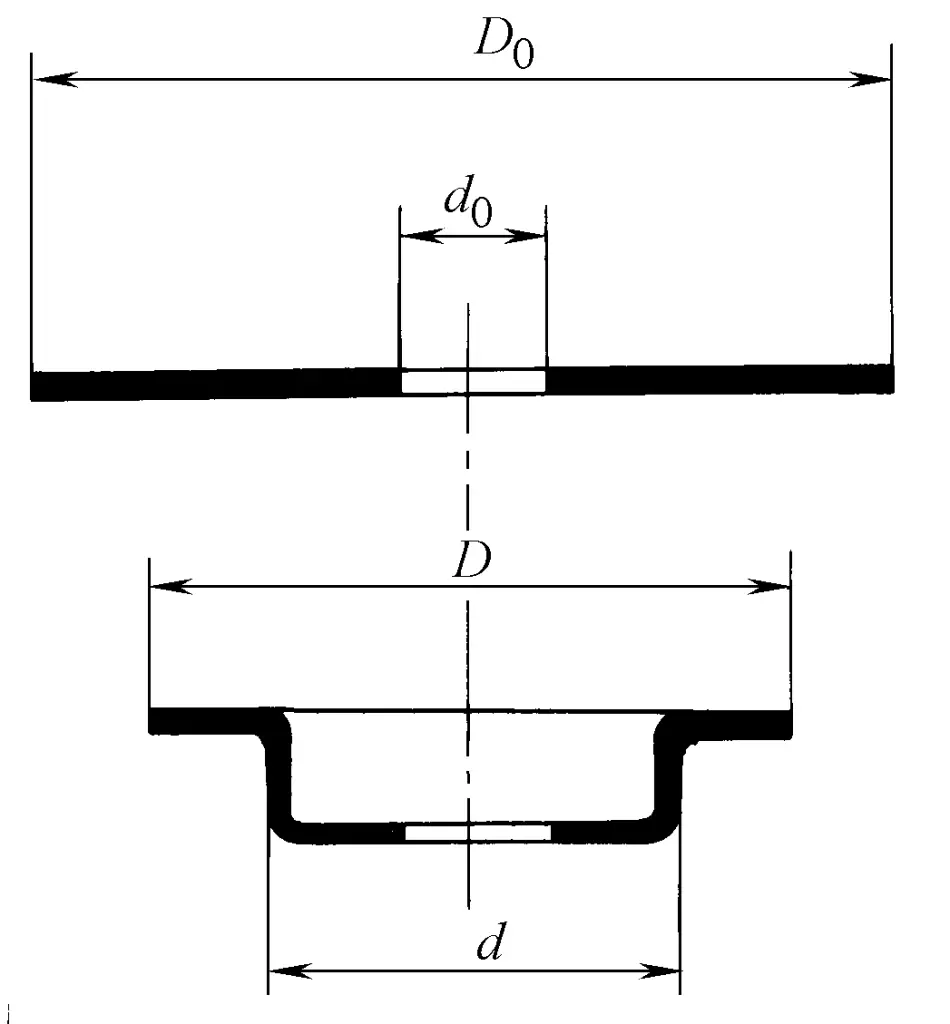

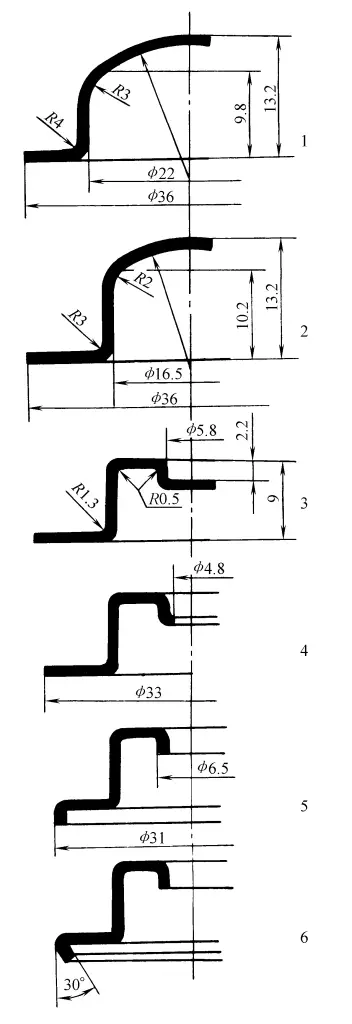

На рис. 1e показана цилиндрическая штампованная деталь, изготовленная из листовой низкоуглеродистой стали толщиной 0,7 мм. Исходя из геометрических характеристик этой штампованной детали, процесс деформации, который необходимо использовать, определяется как глубокая вытяжка. При расчете по условию равной площади диаметр требуемой круглой заготовки составляет 275 мм.

Исходя из знания предельного коэффициента вытяжки данного материала и общего коэффициента вытяжки детали, в результате расчета получается, что в общей сложности требуется 3 процесса вытяжки. Выступ в нижней части детали может быть сформирован с помощью одного процесса деформации. Таким образом, процесс штамповки для этой детали определяется следующим образом: заготовка, первая вытяжка, вторая вытяжка, третья вытяжка, обрезка и формовка дна.

Учитывая большую производственную партию, заготовка и первая вытяжка объединяются в один процесс, завершаемый составным штампом для заготовки и вытяжки. Окончательно определенный процесс штамповки, а также форма и размер полуфабрикатов между каждым процессом (результат деформации) показаны на рисунке 1.

a) Заготовка, первый рисунок

b) Второй рисунок

в) Третий рисунок

г) Обрезка

д) Формирование дна

(2) Параметры процесса и условия деформации каждого процесса формования должны соответствовать законам тенденции деформации штамповки, делая части заготовки, которые должны деформироваться (зона деформации), относительно "слабыми областями", чтобы гарантировать, что зона деформации заготовки деформируется заранее определенным образом во время этого процесса формования.

Заготовки разных форм и размеров при различных процессах формообразования имеют различные силовые условия и возможные режимы деформации в своих частях, а содержание и условия законов тенденции деформации также различны.

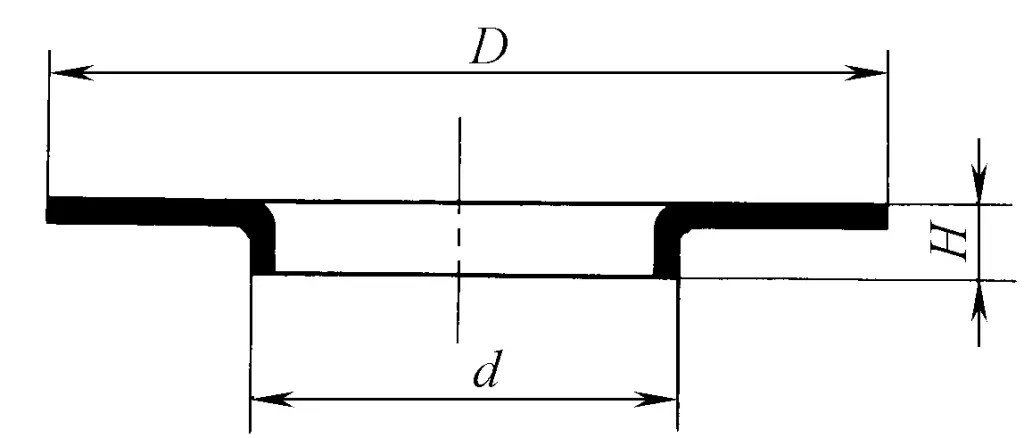

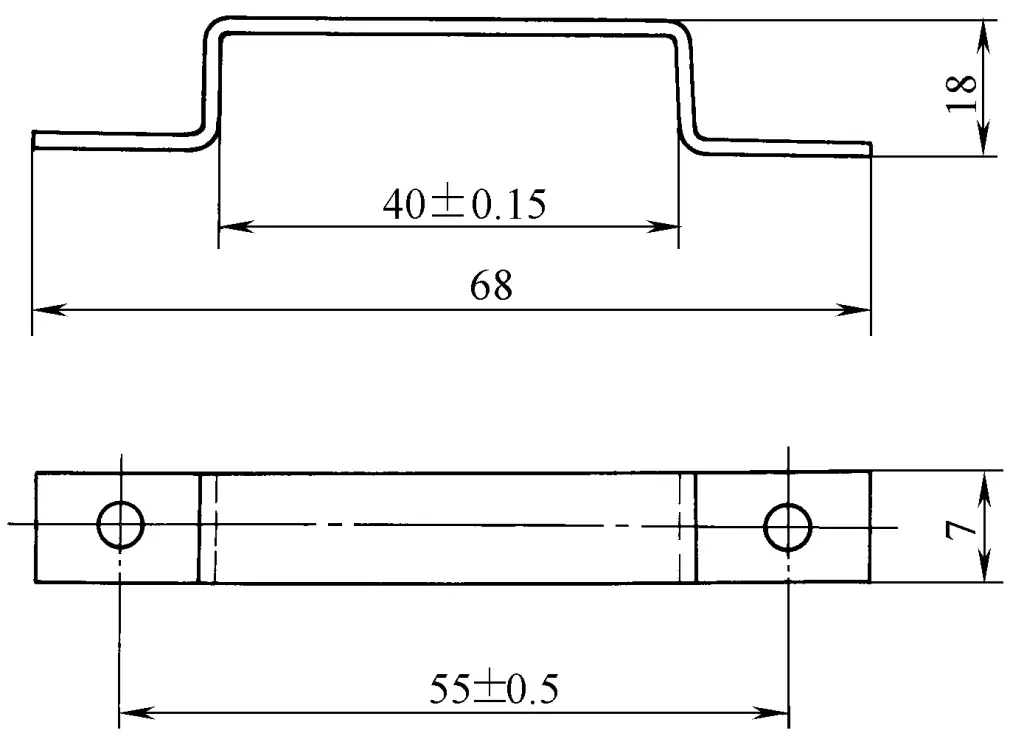

Деталь с отбортовкой круглого отверстия, показанная на рис. 2, хотя и имеет простую форму, может иметь различные тенденции к деформации из-за различных размерных соотношений между ее частями, что требует использования совершенно разных процессов штамповки (операций штамповочного формования) для изготовления квалифицированных деталей.

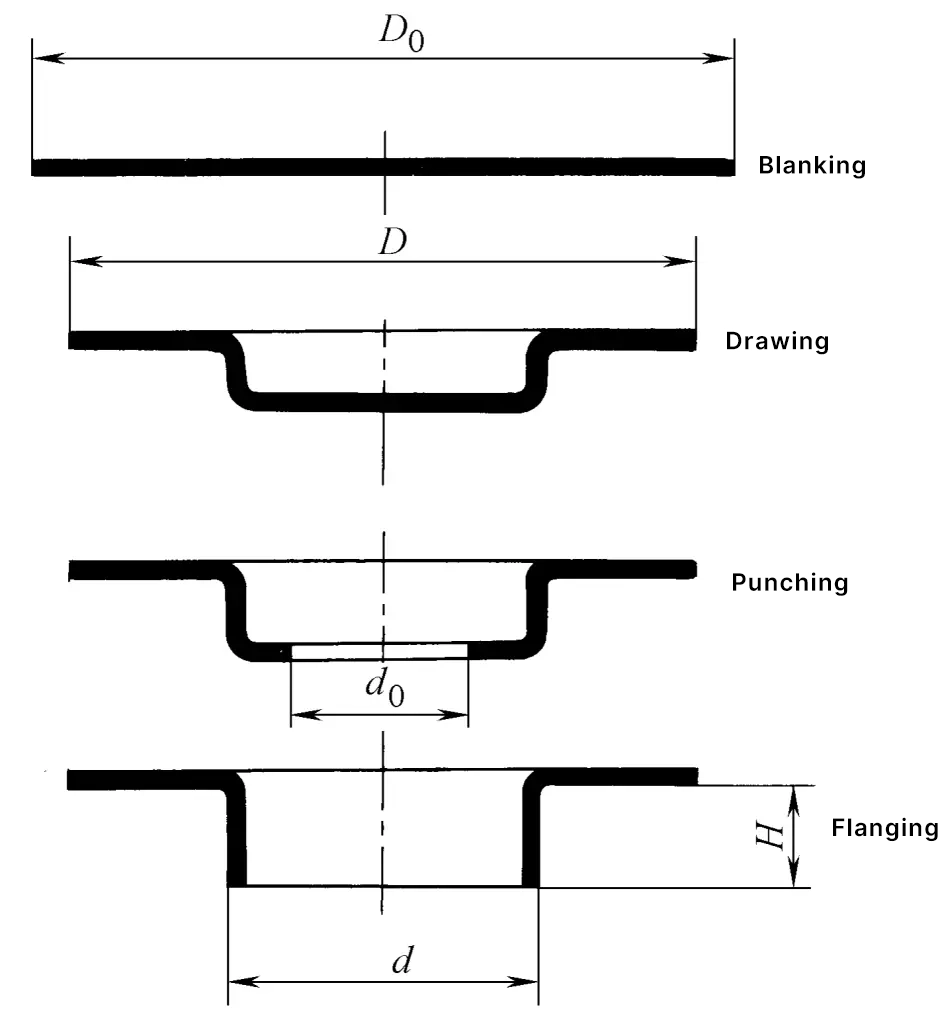

Если внешний диаметр D детали на рис. 2 относительно велик, а высота H фланца после отбортовки относительно мала, то на основе размерных отношений между различными частями заготовки до деформации (отношения между внешним диаметром D заготовки и внутренним отверстием d), используя закон тенденции деформации при штамповке, можно сделать вывод, что "можно использовать процесс штамповки прямого формирования из кольцеобразной заготовки путем отбортовки".

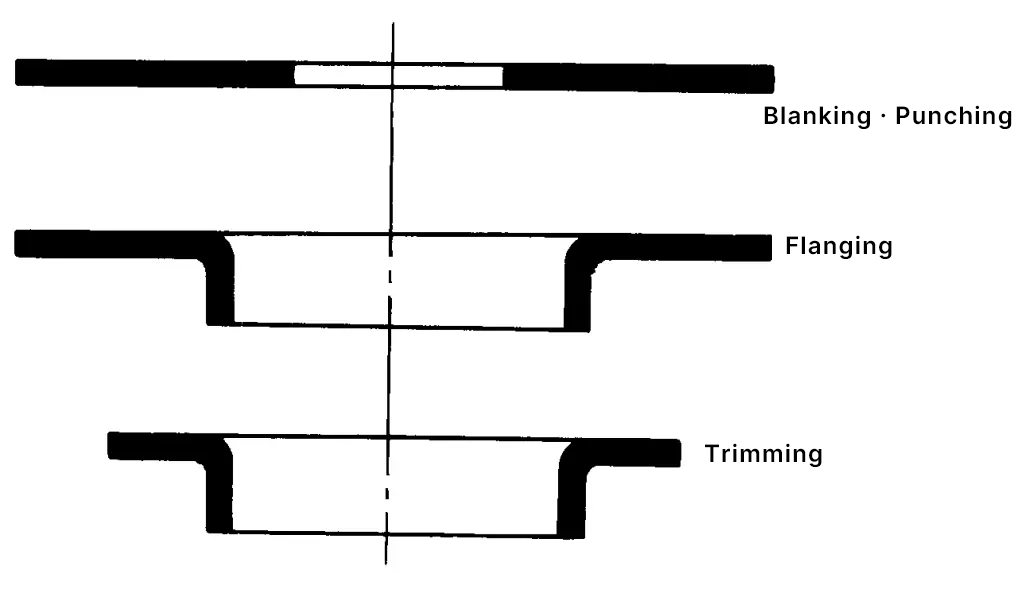

Таким образом, процесс штамповки можно определить следующим образом: заготовка, пробивка, отбортовка (см. рис. 3). При больших объемах производства заготовку и пробивку можно объединить в одну операцию, используя набор составных штампов для заготовки и пробивки. Если условия оснастки и оборудования позволяют, заготовка, пробивка и отбортовка также могут быть объединены в одну операцию с использованием набора составных штампов для заготовки-пробивки-отбортовки.

Если размер наружного диаметра D этой детали относительно мал, а высота H фланца после отбортовки относительно велика, то в соответствии с законом тенденции к деформации при штамповке возникающая деформация может быть не деформацией отбортовки внутри заготовки, а деформацией вытяжки при сужении наружного края заготовки. Поэтому процесс штамповки, показанный на рисунке 3, не сможет обеспечить обработку квалифицированных деталей.

В этом случае, в соответствии с принципом закона тенденции деформации штамповки, размер наружного диаметра заготовки должен быть соответствующим образом увеличен, чтобы предотвратить уменьшение наружного диаметра заготовки в процессе отбортовки. Наконец, после завершения отбортовки добавляется дополнительная операция обрезки для достижения требуемого размера наружного диаметра. Таким образом, процесс штамповки выглядит следующим образом: заготовка, пробивка, отбортовка, обрезка (см. рис. 4).

Для таких деталей можно использовать и другой процесс штамповки, который заключается в том, что сначала выполняются операции штамповки и отбортовки при условии соответствующего расширения полосового материала, а затем используется операция заготовки для отделения заготовки от полосового материала. Этот процесс позволяет исключить одну операцию обрезки. Хотя оба процесса штамповки могут обрабатывать квалифицированные детали, существует множество различий в структуре используемых пресс-форм, позиционировании и методах работы.

В производственных условиях для правильного выбора необходимо провести сравнительный анализ. Разумеется, комбинированный штамп может быть использован для объединения в одну операцию штамповки, отбортовки и заготовки.

В этом случае (при применении составного штампа) необходимо правильно определить высоту заготовительного пуансона, заготовительного штампа, вырубного пуансона, вырубного штампа и отбортовочного пуансона, чтобы каждый процесс (заготовка, вырубка, отбортовка и т.д.) проходил в правильном порядке, как установлено, в соответствии с законами тенденции деформации штампа.

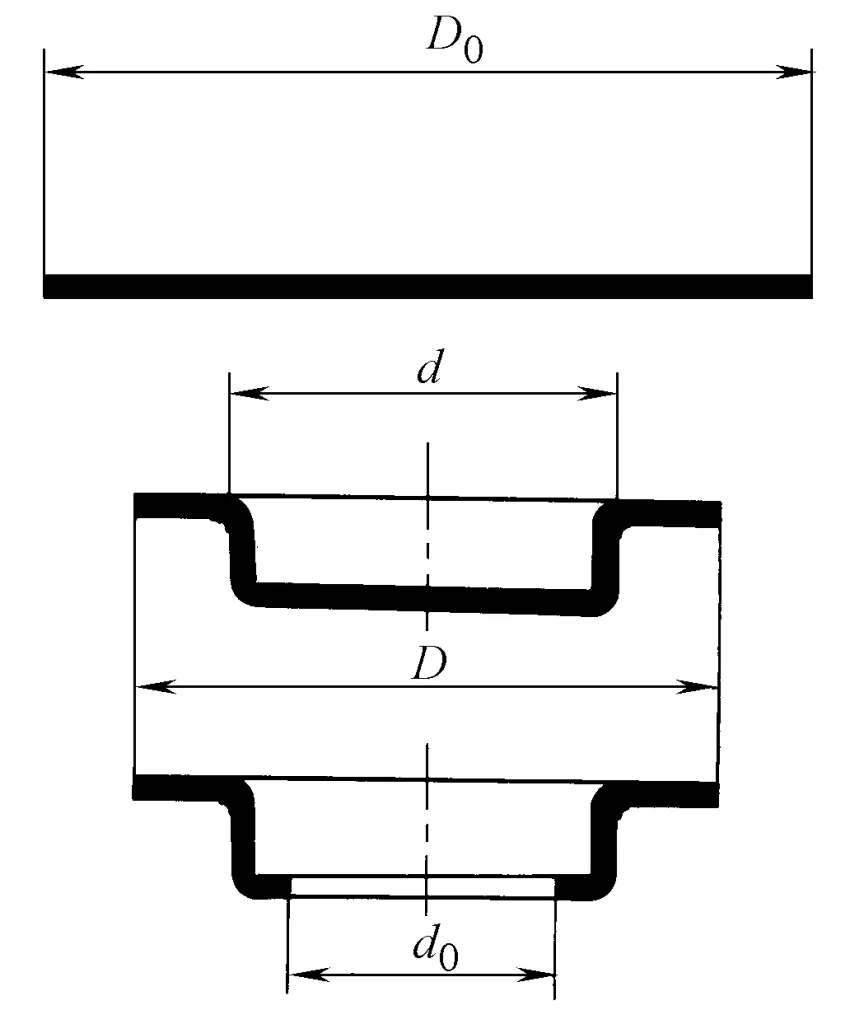

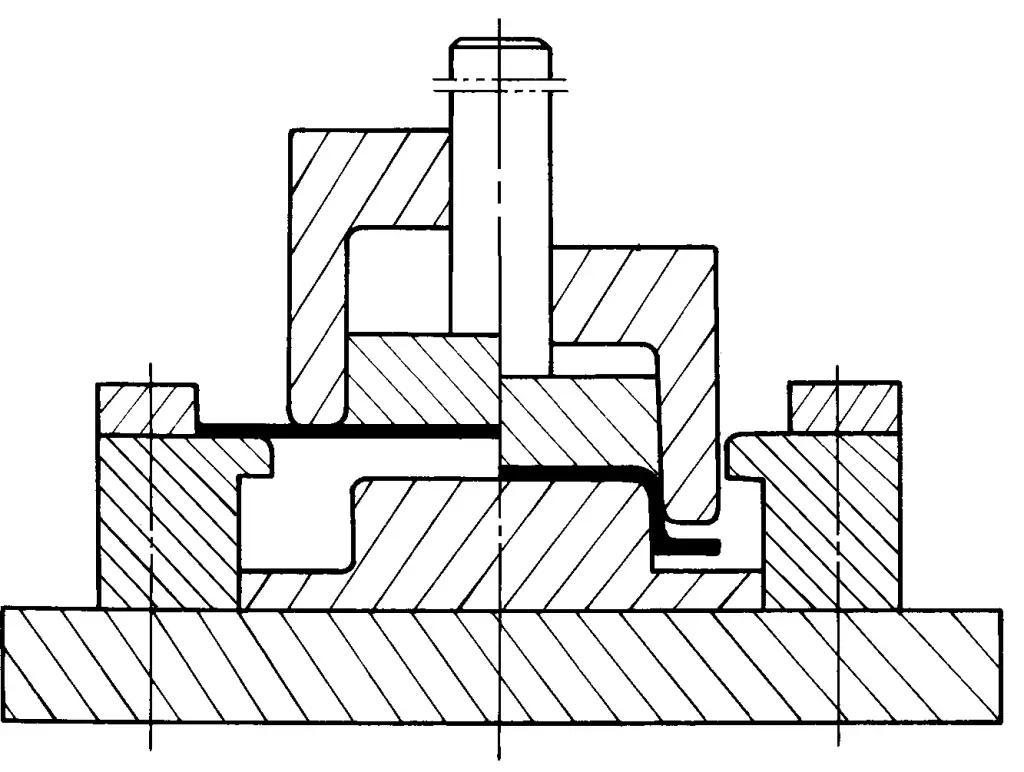

Когда высота фланца H фланцевой детали с круглым отверстием велика, при использовании процесса штамповки, показанного на рисунке 3 или 4, необходимо уменьшить диаметр пуансона перед отбортовкой для достижения требуемой высоты фланца H. В результате коэффициент отбортовки будет меньше предельного значения, допускаемого характеристиками штамповки материала листа, поэтому такой процесс штамповки не может быть использован для обработки квалифицированных деталей.

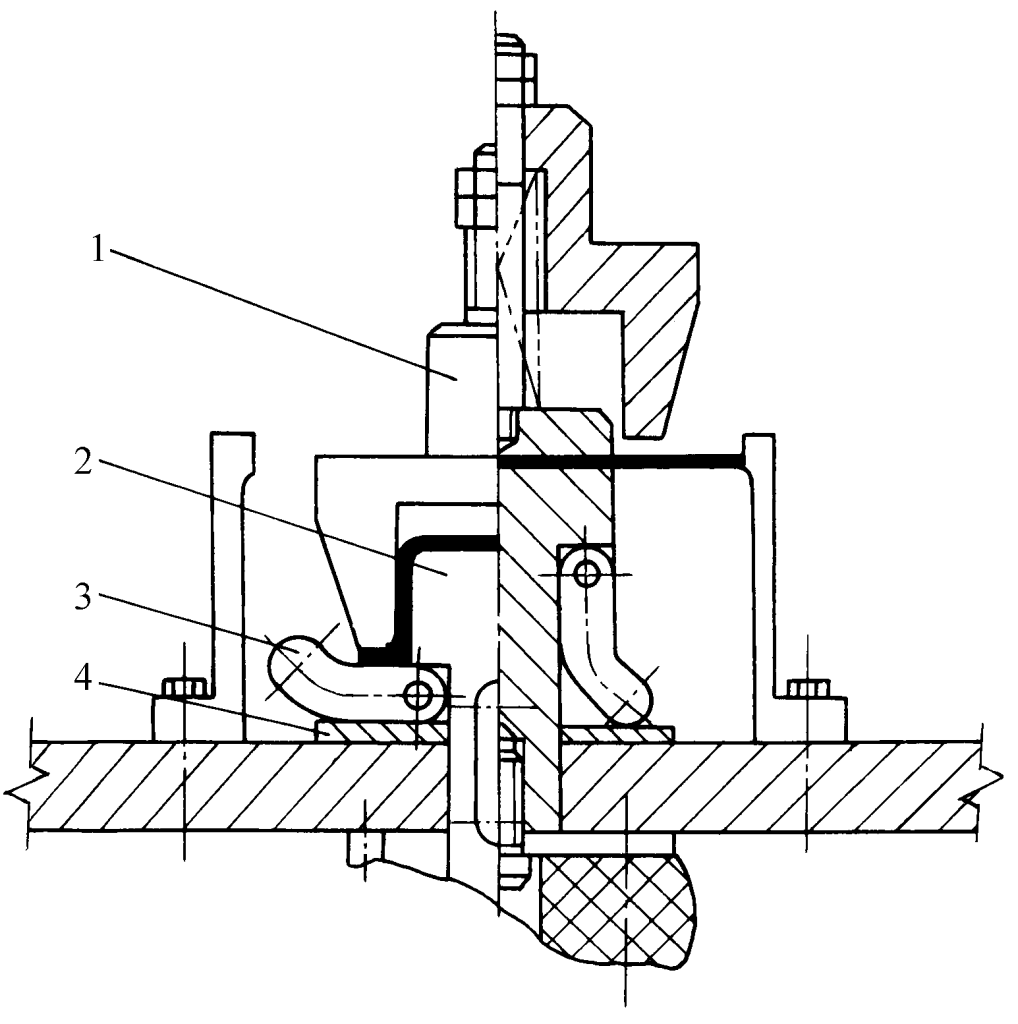

В этом случае необходимо использовать более сложный процесс штамповки, а именно четыре процесса: заготовка, вытяжка, пробивка нижнего отверстия и отбортовка (см. рис. 5).

Если требуется точность размеров наружного диаметра штампованных деталей, то для устранения дефектов, связанных с тем, что внешняя окружность кромки фланца не является круглой из-за анизотропии материала листа после вытяжки, после процесса вытяжки следует добавить процесс обрезки. Конечно, при больших объемах производства следует также рассмотреть возможность объединения процессов и применения составных штампов.

При анализе процесса штамповки штампованных деталей, показанных на рис. 2-4, в качестве основы можно использовать соотношение минимальных предельных размеров, приведенное в табл. 1, когда наружный диаметр заготовки не изменяется во время отбортовки. Значения, приведенные в таблице, являются результатами реальных экспериментов по штамповке и применимы к пластинам из низкоуглеродистой стали и условиям использования сферических торцевых пуансонов. Символы D, d и d0 в таблице - это размеры заготовки перед штамповкой (см. рис. 3).

Таблица 1 Предельные значения d / d0 при отбортовке сферическим торцевым пуансоном без изменения наружного диаметра заготовки

| Коэффициент трения | d0/D | |||

| 0.5 | 0.6 | 0.7 | 0.8 | |

| 0.15 | 1.35 | 1.2 | 1.15 | 1.08 |

| 0.25 | 1.48 | 1.3 | 1.2 | 1.12 |

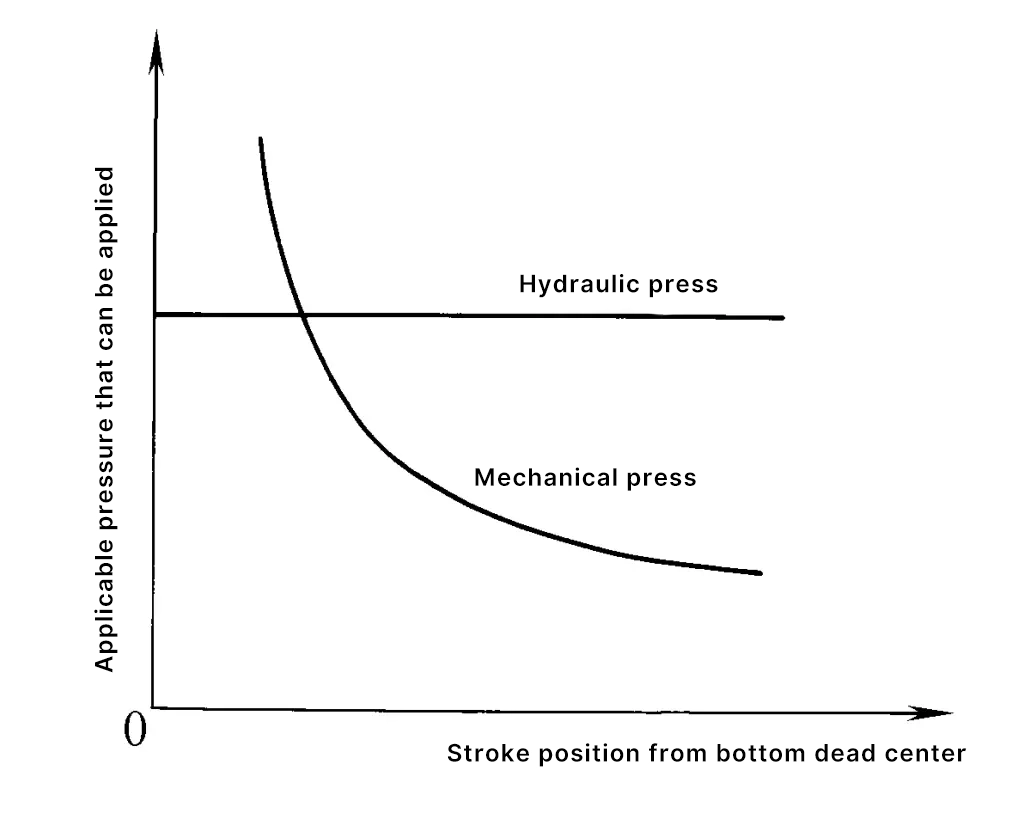

При разработке процесса штамповки деталей глубокой вытяжки также необходимо следовать принципу тенденции деформации штампа. Геометрические формы двух цилиндрических деталей глубокой вытяжки на рис. 6 и 7 одинаковы, обе детали глубокой вытяжки с круглым отверстием в нижней части. Однако из-за разного диаметра нижнего отверстия для обработки необходимо использовать разные процессы штамповки.

Если диаметр отверстия в нижней части детали глубокой вытяжки мал, диаметр нижнего отверстия не будет расширяться при глубокой вытяжке кольцевой заготовки с отверстиями. Поэтому можно использовать процесс штамповки, показанный на рисунке 6, то есть заготовку, штамповку и глубокую вытяжку. Здесь также можно объединить заготовку и штамповку в один процесс, а затем выполнить глубокую вытяжку с кольцевой заготовкой. При большой производственной партии можно также рассмотреть возможность объединения заготовки, штамповки и глубокой вытяжки в один процесс, дополненный набором составных штампов.

Если диаметр отверстия в нижней части детали глубокой вытяжки большой, то в соответствии с законом тенденции деформации штамповки, кольцевая часть с внешним диаметром d и внутренним диаметром d 0 может стать относительно "слабой зоной". Поэтому в процессе глубокой вытяжки размер нижнего отверстия может увеличиться, или даже может произойти нежелательное расширение отверстия и деформация отбортовки, что сделает невозможным процесс штамповки, формирующий деталь посредством деформации глубокой вытяжки.

В этом случае необходимо использовать процесс штамповки, показанный на рисунке 7, располагая процесс пробивки дна после процесса глубокой вытяжки. Конечно, в это время заготовка, глубокая вытяжка и пробивка нижнего отверстия также могут быть объединены в один процесс, дополненный набором составных штампов.

Следует отметить, что при определении высоты вырубного пуансона при проектировании составного штампа необходимо обеспечить последовательность, определяемую законом тенденции деформации штампа, то есть последовательность заготовки, глубокой вытяжки и пробивки нижнего отверстия.

Приведенный выше анализ основан на примере осесимметричных цилиндрических деталей глубокой вытяжки и деталей с круглыми отверстиями, а его основные принципы применимы и к неосесимметричным штампованным деталям.

(3) При определении процесса деформации необходимо провести всесторонний анализ структуры пресс-формы, принципа работы и других вопросов.

При штамповочной обработке все деформации штампа завершаются соответствующей структурой и принципом работы пресс-формы. Поэтому определенный процесс деформации обязательно требует, чтобы пресс-форма имела соответствующие функции и структуры.

В связи с существованием этой взаимосвязи при определении процесса деформации и комбинации различных процессов деформации необходимо учитывать, какая пресс-форма может завершить определенный процесс деформации. С одной стороны, необходимо рассмотреть возможность использования пресс-формы для завершения процесса деформации штамповки, а с другой - проанализировать сложность конструкции соответствующей пресс-формы и экономические вопросы, такие как потребление стоимости пресс-формы.

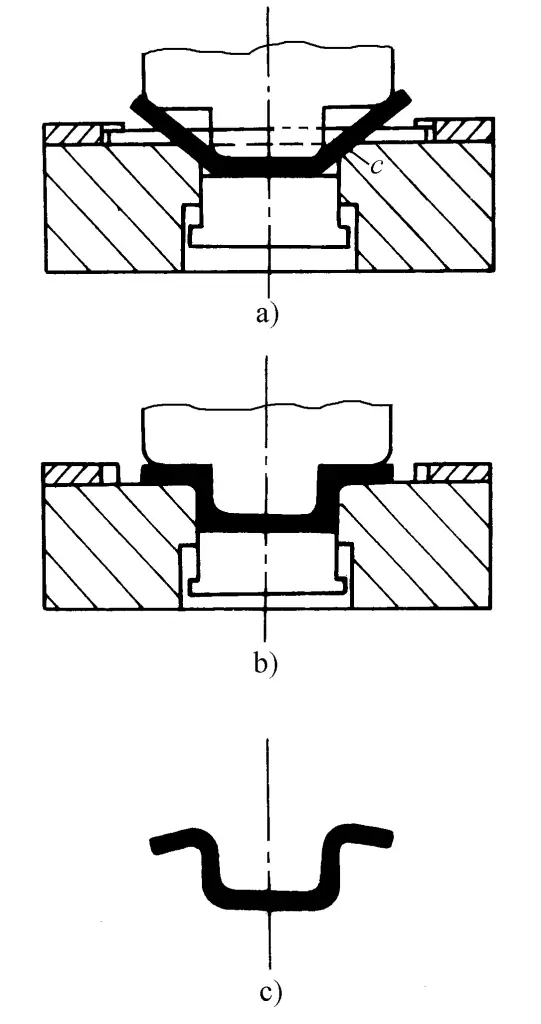

Гнутая деталь с несколькими прямыми углами, показанная на рис. 8, может быть обработана с помощью различных процессов штамповки. Более распространенным способом штамповки является использование двух процессов гибки. В первом процессе сгибания два прямых угла сгибаются на внешней стороне детали, а затем другой набор форм используется для сгибания двух прямых углов на внутренней стороне. Эта согнутая деталь также может быть согнута в четыре прямых угла за один процесс гибки.

Наиболее интуитивно понятный процесс штамповки предполагает использование пресс-формы, показанной на рис. 9, для сгибания четырех прямых углов за одну операцию штамповки. Хотя форма, используемая в этом процессе, имеет очень простую конструкцию, а принцип работы формы реализуется в соответствии с простой идеей.

Однако во время работы этого типа пресс-формы вращение двух боковых рычагов заготовки затрудняется пуансоном. В результате не только затрудняется деформация изгиба двух внутренних прямых углов, но и происходит вредный изгиб в частях, которые не должны быть согнуты, что нарушает точность размеров штампованных деталей (см. рис. 9).

В этом случае для обеспечения правильной формы и точности размеров гнутых деталей, а также для эффективного процесса штамповки с несколькими углами гибки можно использовать форму, показанную на рисунке 10. Если размеры боковых плеч гнутых деталей соответствуют требованиям, можно также использовать более простую конструкцию пресс-формы, показанную на рис. 11, чтобы выполнить все работы по угловой гибке за один ход пресса.

1-Die

2-Панч

3-Свинг-блок

4 - опорная пластина

По сути, принцип работы этого набора пресс-форм эквивалентен процессу штамповки с двумя операциями гибки. Сначала сгибаются два прямых угла на внешней стороне заготовки, а затем сгибаются два прямых угла на внутренней стороне заготовки. Последовательность гибки достигается за счет разницы в высоте между гибочным пуансоном и четырьмя гибочными штампами.

2. При определении последовательности процессов формования следует руководствоваться следующими принципами.

При разработке процессов штамповки деталей сложной формы для завершения штамповки часто требуется несколько процессов формообразования. В это время организация последовательности каждого процесса формования является сложным и важным вопросом и даже ключом к успеху процесса штамповки.

(1) Многопроцессное штамповочное формование - это, по сути, процесс постепенного изменения формы заготовки из листового металла плоской формы в определенном порядке, чтобы приблизиться к форме штампованной детали и, наконец, стать ею. Поэтому каждый процесс штамповки должен выполнить определенную задачу обработки в этом процессе, сыграть свою роль и изменить форму определенной части или всей заготовки в целом в направлении, близком к форме штампуемой детали.

Для этого при организации последовательности процессов формования необходимо обеспечить, чтобы в каждом процессе формования деталь, которой необходимо придать форму, определенно находилась в относительно "слабой зоне" при силовых условиях этого процесса, и результат этого процесса не препятствовал последующим процессам формования, то есть формированию относительно "слабой зоны" условий в последующих процессах формования.

(2) В процессе штамповки с несколькими процессами формования, после определенного процесса формования, если часть формы штампуемой детали уже сформирована, то во всех последующих процессах формования, эта уже сформированная часть не должна подвергаться какой-либо другой деформации.

(3) В полуфабрикате, сформированном после процесса формовки, можно разделить на сформированные части (форма и размер полностью совпадают с частью готовой штампованной детали) и части, которые будут сформированы в последующем процессе деформации.

Формируемые на полуфабрикате детали, разделенные уже сформированными деталями, могут обрабатываться только в своих собственных диапазонах. Формируемые детали, разделенные уже сформированными деталями, больше не имеют деформационных связей и влияний между собой, поэтому процессы деформации в пределах их собственных диапазонов могут быть организованы независимо, и между ними не будет происходить передачи материала.

(4) При расчете процесса штамповки необходимо убедиться, что количество (вес или площадь) листового металла в зоне деформации, отделенной от уже деформированной зоны, достаточно для потребностей соответствующей части штампуемой детали, которая будет сформирована позже. Оно не должно быть меньше требуемого количества, но и не должно быть больше необходимого.

(5) На штамповочных заготовках и полуфабрикатах процессов, для деталей, которые должны подвергнуться пластической деформации в последующих процессах, такие операции, как штамповка и вырубка, не должны быть расположены перед процессом деформации. Кроме того, все операции штамповки, насечки и обрезки могут изменить тенденцию деформации штамповки, поэтому расположение этих процессов должно соответствовать требованиям процесса штамповки к тенденции деформации и его условиям.

Два примера, показанные на рис. 12 и 13, представляют собой процессы штамповки, требующие выполнения нескольких операций. Анализируя процесс штамповки этих двух деталей, можно наглядно продемонстрировать значительную важность описанных выше принципов для практического применения.

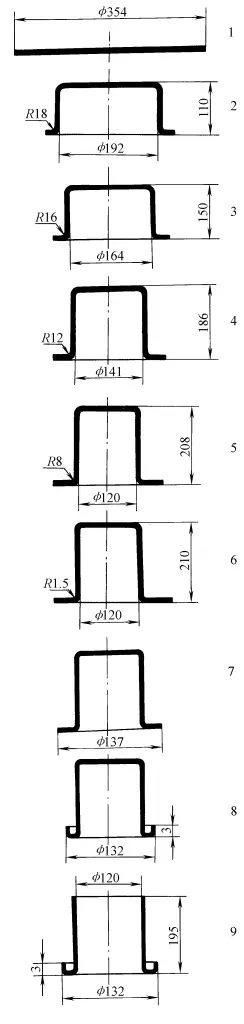

Пример, показанный на рис. 12, включает в себя процесс штамповки с шестью операциями. Первая и вторая операции глубокой вытяжки рассчитываются на основе максимального коэффициента глубокой вытяжки. На этих двух операциях глубокой вытяжки дно полуфабриката после глубокой вытяжки формируется в сферическую форму с целью резервирования достаточного количества материала в нижней части для третьей операции формования.

1-Бланширование, глубокая вытяжка

2 - Глубокий рисунок

3-Формирование

4-Пробивка, обрезка

5-Отбортовка внешнего края, отбортовка внутреннего отверстия

6-Демонтаж внешнего края

Цилиндрическая часть диаметром 16,5 мм, сформированная после второго процесса глубокой вытяжки, является формованной областью, которая делит полуфабрикат на две части, подлежащие формованию, внутреннюю и внешнюю. Начиная с третьего процесса формования и до последнего шестого процесса, все формование осуществляется в пределах соответствующих диапазонов двух деформируемых областей, между которыми больше нет никакой деформационной связи, что позволяет организовать последовательность их соответствующих процессов формования независимо.

На рисунке 13 показан процесс штамповки, состоящий из 9 этапов. Процессы с первого по пятый определяются в соответствии с методом расчета для цилиндрических деталей глубокой вытяжки. Цилиндрическая часть диаметром 120 мм, сформированная в пятом процессе глубокой вытяжки, является формообразующим участком, который делит полуфабрикат на две части, подлежащие формованию, внутреннюю и внешнюю, поэтому последующие процессы деформации осуществляются в соответствующих диапазонах.

1-Бланкирование

2, 3, 4, 5 - глубокое рисование

6-размер R1.5

7-Отделка края

8 - Откидной край

9 - Вырезание дна

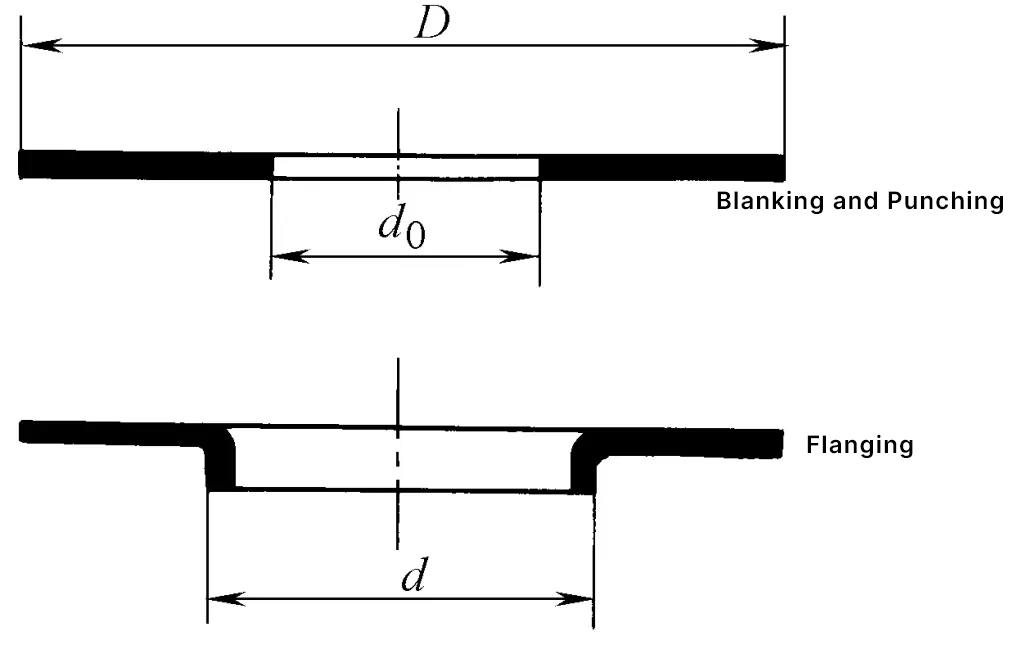

С точки зрения деформации и силы, между ними больше нет взаимного влияния, поэтому последовательность последующих процессов деформации определяется в соответствии со склонностью к деформации каждой детали самостоятельно, больше не ограничиваясь другими деталями. Штамп, используемый в процессе резки девятого днища, относительно сложен, и если размер партии невелик, днище может быть вырезано на токарном станке, или оно может быть завершено методом штамповки-фланцевания, показанным на рис. 14.

III. Выбор оборудования для штамповки

Процесс штамповки завершается на штамповочном оборудовании, поэтому разумный выбор штамповочного оборудования не только определяет, сможет ли процесс штамповки проходить гладко, но и напрямую влияет на экономический эффект от процесса штамповки.

При разработке процесса штамповки необходимо выбрать штамповочное оборудование, исходя из требуемой силы деформации и рабочего хода, места для установки пресс-формы и других условий после определения процесса штамповки. Иногда может возникнуть и другая ситуация: определение рационального процесса штамповки на основе имеющегося штамповочного оборудования.

В настоящее время в штамповочном производстве чаще всего используются механические и гидравлические прессы. Для штамповочного производства эти два типа оборудования имеют свои преимущества и недостатки, а сравнение их характеристик можно увидеть в таблице 2.

Таблица 2 Сравнение Механический прессэ и Гидравлический прессes

| Сравнительный контент | Механический пресс | Гидравлический пресс |

| Регулировка хода | Обычно не регулируется | Легко |

| Положение нижней мертвой точки | Исправлено | Не исправлено |

| Регулировка усилия ползунка | Невозможно | Возможно |

| Регулировка скорости ползунка | Невозможно | Регулируемый |

| Урон от перегрузки | Возможно | Невозможно, абсолютно безопасно |

| Укажите положение ползунка номинальной силы тоннажа | Приближение к нижней мертвой точке | Полный ход |

| Производительность | Высота | Нижний |

| Техническое обслуживание | Простой | Относительно сложный |

| Рабочая среда | Опрятный | Склонны к образованию масляных пятен |

Механические и гидравлические прессы имеют значительные различия в производительности, поэтому после выбора оборудования необходимо разработать штамп в соответствии с характеристиками штамповочного оборудования.

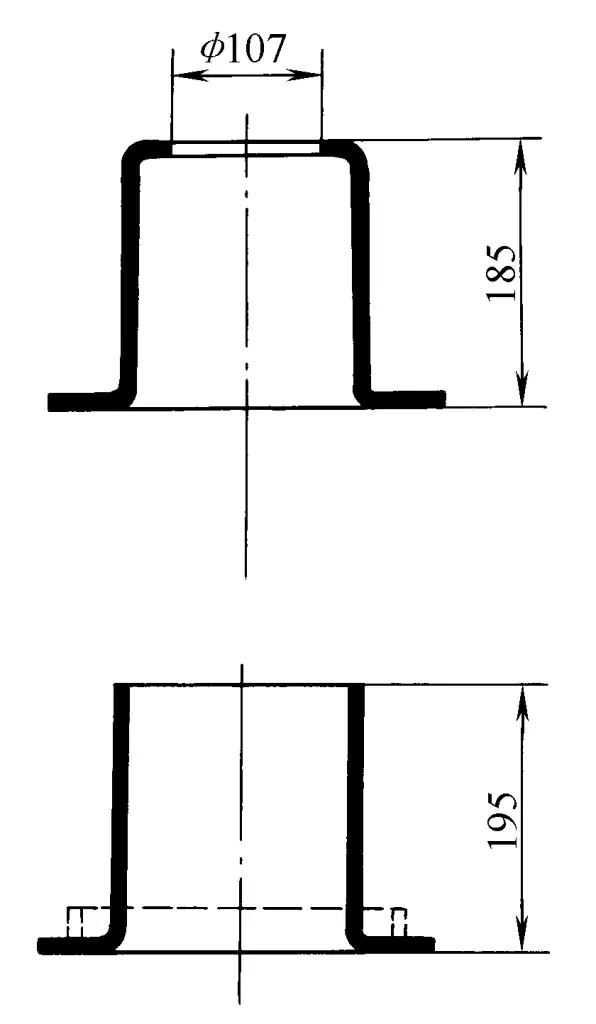

Гидравлический пресс может обеспечить номинальный тоннаж (усилие) во всем диапазоне хода для завершения процесса деформации. Усилие, которое может обеспечить механический пресс, ограниченное прочностью его собственной системы передачи, может изменяться в зависимости от положения вращения коленчатого вала и, скорее всего, обеспечит номинальное усилие вблизи нижней мертвой точки ползуна.

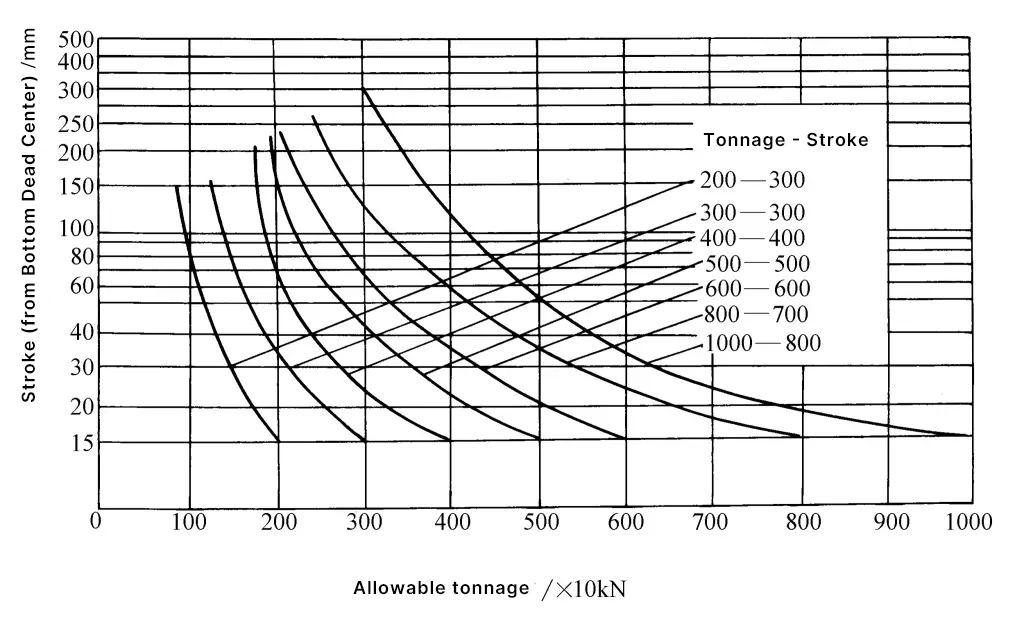

Сравнение кривых зависимости усилия и хода, которые могут обеспечить механические и гидравлические прессы, показано на рисунке 15.

После определения типа штамповочного оборудования, исходя из характеристик процесса деформации, общего требуемого технологического усилия (при перекрытии времени приложения усилия), формы и размеров штампуемых деталей и заготовок, параметров пресс-формы, эксплуатационных требований и т.д., можно определить требуемое усилие скольжения, ход, высоту затвора, конструкцию и размеры рабочего стола и станины, количество ходов и другие параметры оборудования, и на этой основе выбрать технические характеристики и модель подходящего оборудования.

При выборе механического пресса по тоннажу (усилию) необходимо убедиться, что допустимое усилие скольжения пресса в любой момент во всем диапазоне хода больше, чем общее усилие деформации, требуемое в соответствующий момент. Иными словами, кривая результирующего усилия, полученная путем сложения кривых усилий, необходимых для различных процессов деформации, которые должны быть завершены за один ход, должна быть ниже кривой допустимого усилия скольжения во всем диапазоне хода.

Кривая зависимости между допустимым усилием скольжения и ходом кривошипного пресса - это важная информация, необходимая при выборе оборудования, которую производитель оборудования должен предоставить пользовательскому подразделению в качестве основы для формулирования процесса. При недостатке практической информации можно также использовать кривую зависимости между допустимым усилием скольжения и ходом кривошипного пресса, приведенную на рис. 16.

Технические характеристики и различные параметры широко используемых механических и гидравлических прессов приведены в таблицах 3 - 5.

Таблица 3 Основные параметры закрытых одноточечных прессов

| Номинальное давление/кН | Номинальный ход давления/мм | Ход затвора/мм | Частота хода ползунка/(раз/мин) | Максимальная высота затвора/мм | Регулировка высоты шкафа/мм | Расстояние между направляющими/мм | Передние и задние размеры дна слайдера/мм | Размер рабочего стола/мм | |||

| Тип I | Тип II | Тип I | Тип II | Слева и справа | Спереди и сзади | ||||||

| 1600 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 880 | 700 | 800 | 800 |

| 2000 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 980 | 800 | 900 | 900 |

| 2500 | 13 | 315 | 250 | 20 | 28 | 500 | 250 | 1080 | 900 | 1000 | 1000 |

| 3150 | 13 | 400 | 250 | 16 | 28 | 500 | 250 | 1200 | 1020 | 1120 | 1120 |

| 4000 | 13 | 400 | 315 | 16 | 25 | 550 | 250 | 1330 | 1150 | 1250 | 1250 |

| 5000 | 13 | 400 | - | 12 | - | 550 | 250 | 1480 | 1300 | 1400 | 1400 |

| 6300 | 13 | 500 | - | 12 | - | 700 | 315 | 1580 | 1400 | 1500 | 1500 |

| 8000 | 13 | 500 | - | 10 | - | 700 | 315 | 1680 | 1500 | 1600 | 1600 |

| 10000 | 13 | 500 | - | 10 | - | 850 | 400 | 1680 | 1500 | 1600 | 1600 |

| 12500 | 13 | 500 | - | 8 | - | 850 | 400 | 1880 | 1700 | 1800 | 1800 |

| 16000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

| 20000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

Таблица 4 Основные параметры пресса открытого типа

| Имя | Измерение | |||||||

| Номинальное давление/кН | 40 | 63 | 100 | 160 | 250 | 400 | 630 | |

| Расстояние от нижней мертвой точки ползуна при номинальном давлении/мм | 3 | 3.5 | 4 | 5 | 6 | 7 | 8 | |

| Ход ползунка/мм | 40 | 50 | 60 | 70 | 80 | 100 | 120 | |

| Стандартная скорость хода/(раз/мин) | 200 | 160 | 135 | 115 | 100 | 80 | 70 | |

| Максимальная высота затвора/мм | 160 | 170 | 180 | 220 | 250 | 300 | 360 | |

| Регулировка высоты затвора/мм | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Размер рабочего стола/мм | Слева и справа | 280 | 315 | 360 | 450 | 560 | 630 | 710 |

| Спереди и сзади | 180 | 200 | 240 | 300 | 360 | 420 | 480 | |

| Размер отверстия в верстаке/мм | Слева и справа | 130 | 150 | 180 | 220 | 260 | 300 | 340 |

| Спереди и сзади | 60 | 70 | 90 | 110 | 130 | 150 | 180 | |

| Диаметр | 100 | 110 | 130 | 160 | 180 | 200 | 230 | |

| Расстояние между колоннами (не менее)/мм | 130 | 150 | 180 | 220 | 260 | 300 | 340 | |

| Размер отверстия в детали (диаметр × глубина)/мм | Φ30×50 | Φ50×70 | ||||||

| Толщина плиты верстака/мм | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Угол наклона (не менее)/(°) | 30 | 30 | 30 | 30 | 30 | 30 | 30 | |

| Имя | Измерение | ||||||||

| Номинальное давление/кН | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3150 | 4000 | |

| Расстояние от крайней нижней точки ползуна при возникновении номинального давления/мм | 9 | 10 | 10 | 12 | 12 | 13 | 13 | 15 | |

| Ход ползунка/мм | 130 | 140 | 140 | 160 | 160 | 200 | 200 | 250 | |

| Стандартные удары в минуту (/мин) | 60 | 60 | 50 | 40 | 40 | 30 | 30 | 25 | |

| Максимальная закрытая высота/мм | 380 | 400 | 430 | 450 | 450 | 500 | 500 | 550 | |

| Регулировка высоты в закрытом состоянии/мм | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Размер рабочего стола/мм | Слева и справа | 800 | 900 | 970 | 1120 | 1120 | 1250 | 1250 | 1400 |

| Спереди и сзади | 540 | 600 | 650 | 710 | 710 | 800 | 800 | 9000 | |

| Размер отверстия в рабочем столе/мм | Слева и справа | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 |

| Спереди и сзади | 210 | 230 | 250 | 300 | 300 | 350 | 350 | 400 | |

| Диаметр | 260 | 300 | 340 | 400 | 400 | 460 | 460 | 530 | |

| Расстояние между колоннами (не менее)/мм | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 | |

| Размер отверстия в детали (диаметр × глубина)/мм | Φ60×75 | Φ70×80 | Т-образный паз | ||||||

| Толщина рабочего стола/мм | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Угол наклона (не менее)/(°) | 30 | 25 | 25 | 25 | |||||

Таблица 5 Четырехколонный универсальный гидравлический пресс

| Основные технические характеристики | Номинальное давление/кН | Ход ползунка/мм | Сила выталкивания/кН | Размер рабочего стола/мм (спереди назад × слева направо × высота от земли) | Рабочая скорость/(мм/с) | Максимальное расстояние от подвижной балки до рабочего стола/мм | Рабочее давление жидкости/МПа | |

| Модель | Y32-50 | 500 | 400 | 75 | 490×520×800 | 16 | 600 | 20 |

| YB32-63 | 630 | 400 | 95 | 490×520×800 | 6 | 600 | 25 | |

| Y32-100A | 1000 | 600 | 165 | 600×600×700 | 20 | 850 | 21 | |

| Y32-200 | 2000 | 700 | 300 | 760×710×900 | 6 | 1100 | 20 | |

| Y32-300 | 3000 | 800 | 300 | 1140×1210×700 | 4.3 | 1240 | 20 | |

| YA32-315 | 3150 | 800 | 630 | 1160×1260 | 8 | 1250 | 25 | |

| Y32-500 | 5000 | 900 | 1000 | 1400×1400 | 10 | 1500 | 25 | |

| Y32-2000 | 20000 | 1200 | 1000 | 2400×2000 | 5 | 800~2000 | 26 | |