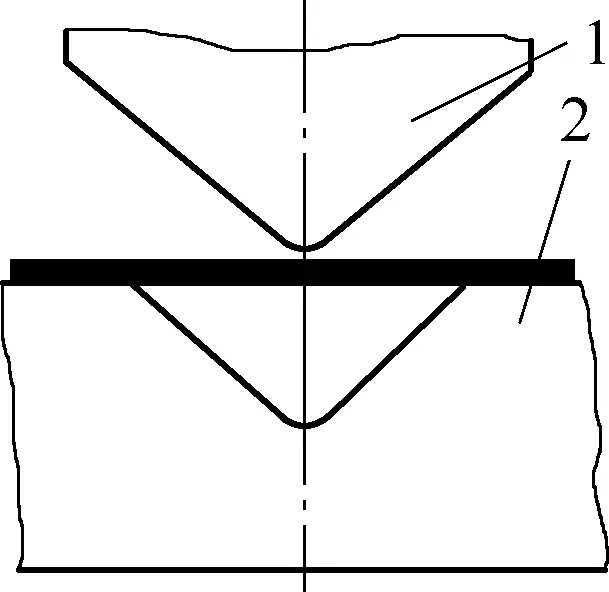

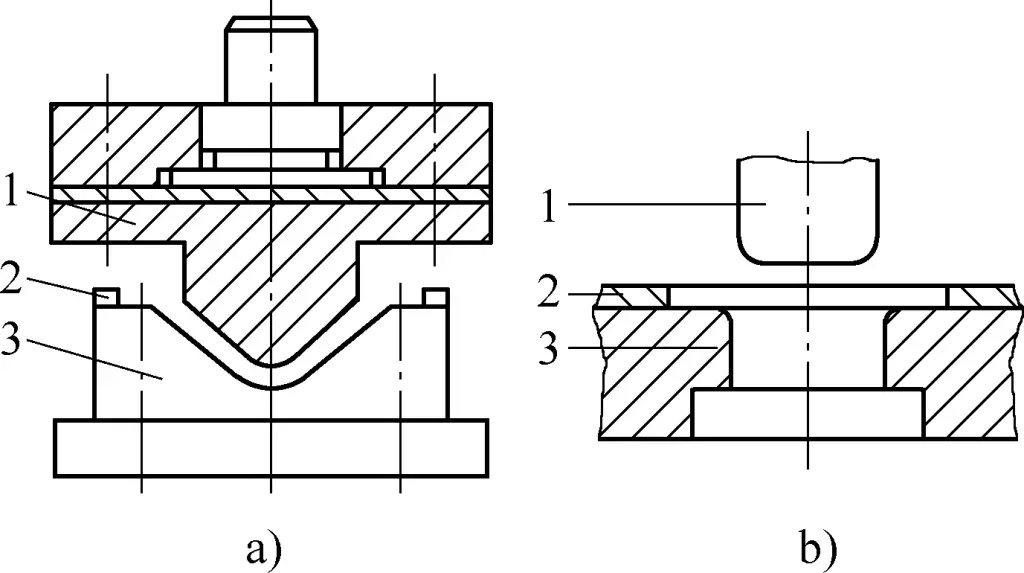

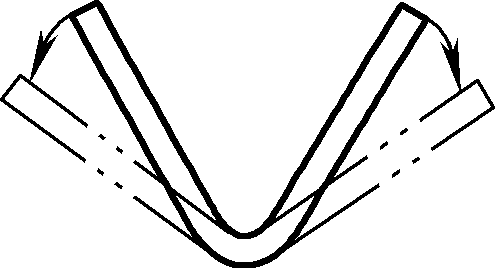

Гибка - это процесс формовки листового металла, при котором металлические материалы (листы, профили, трубы и т.д.) помещаются в гибочную форму (или гибочный штамп). С помощью пресса или специализированного оборудования материал сгибается по линии сгиба на определенный угол и форму. Гибка в основном используется для обработки деталей с большим серийным производством, сложной формой и высокими требованиями к точности. На рисунке 1 показан основной принцип гибки V-образных деталей с помощью V-образной гибочной формы.

1-Панч

2-Die

Пуансон и матрица точно соответствуют внутренним и внешним контурам заготовки для гибки. Во время гибки, когда внешняя сила (например, движение ползуна пресса) толкает пуансон вниз, он сгибает лист, помещенный между пуансоном и матрицей, в нужную заготовку.

I. Оборудование и инструменты для гибки

При гибке материал подвергается пластической деформации, образуя определенную угловую форму, что делает его одним из процессов формовки листового металла. В соответствии с основными принципами гибки: процесс обычно завершается с использованием гибочной формы при помощи пресса. В производстве оборудование, используемое для гибки, часто схоже с оборудованием, используемым для штамповки, обычно с использованием кривошипного пресса, а гибочная форма является наиболее важным инструментом для завершения процесса гибки.

Вообще говоря, для деталей разной формы часто требуются разные гибочные формы, чтобы соответствовать требованиям обработки. Кроме того, точность гибочной формы напрямую влияет на точность гнутых деталей, поэтому обычно рекомендуется поддерживать класс допуска размеров гнутых деталей ниже IT13.

1. Общие конструкции гибочных форм

Формы гнутых деталей чрезвычайно разнообразны, а значит, разнообразны и конструкции гибочных пресс-форм. Обычно для форм для гибки листового металла используется однооперационная форма, которая выполняет одну операцию гибки за каждый ход пресса.

Формы для гибки можно классифицировать в зависимости от их гибка формовка Методы: свободная гибочная форма и корректирующая гибочная форма. В зависимости от наличия направляющих при формировании гиба, их можно разделить на открытые гибочные формы, гибочные формы с направляющей рамой и т.д.

(1) Форма для свободной гибки

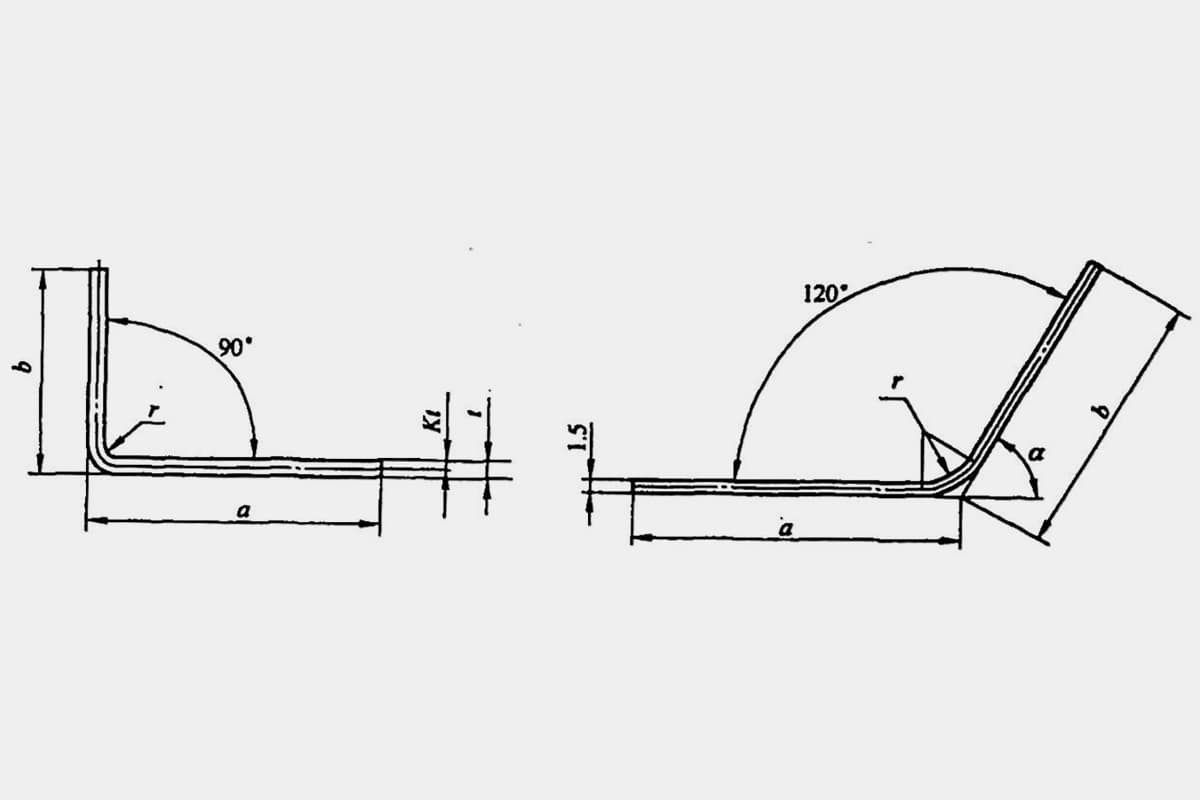

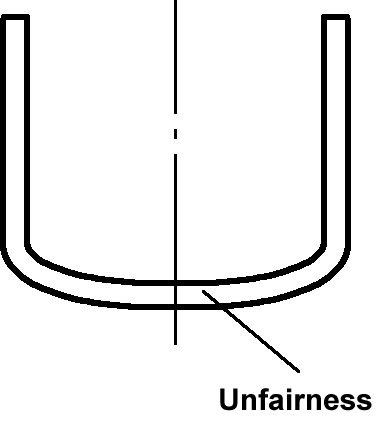

На рисунках 2a и 2b показаны соответственно V- и U-образные формы для свободного изгиба, имеющие структуру открытого типа.

a) V-образная гибочная форма открытого типа

b) U-образная гибочная форма открытого типа

1-Панч

2-Позиционная пластина

3-Die

Эта форма проста в изготовлении и очень универсальна, но при ее использовании для гибки лист может легко соскальзывать, что затрудняет контроль длины края согнутой детали, что приводит к низкой точности и неровному дну в U-образных деталях.

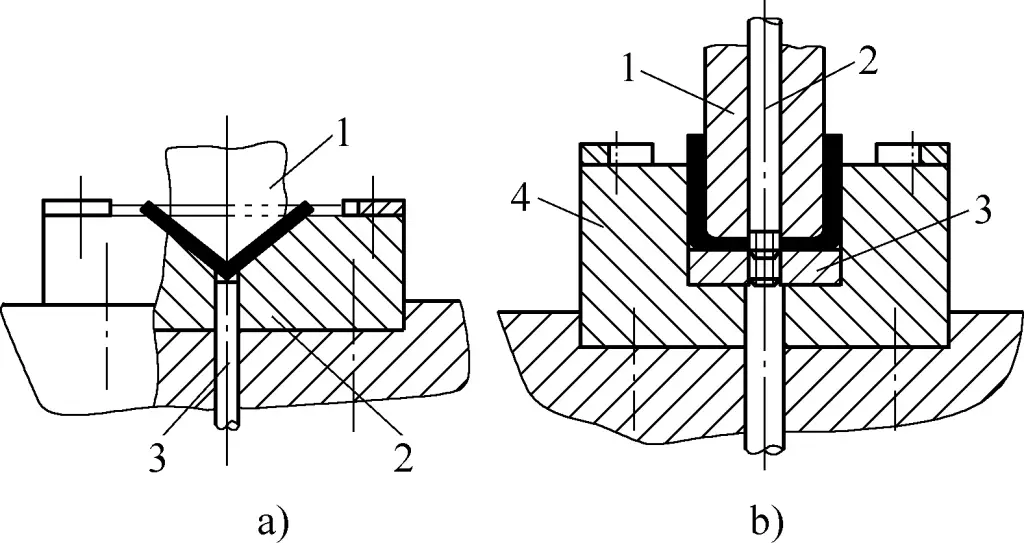

(2) Корректирующая гибочная форма

Для повышения точности гибки фасонных деталей и предотвращения скольжения заготовки из материала можно использовать корректирующую гибочную форму, как показано на рисунке 3. В гибочной форме, показанной на рисунке 3a, в качестве прижимного устройства используется подпружиненный верхний стержень 3, предотвращающий смещение заготовки во время гибки.

В гибочной пресс-форме, показанной на рисунке 3b, установлено прижимное устройство. Во время штамповки заготовка сжимается между пуансоном 1 и прижимной плитой 3, постепенно опускаясь вниз. Материал, не зажатый на концах, скользит по углу штампа и изгибается, входя в зазор между пуансоном и матрицей и придать детали U-образную форму.

a) На схеме:

1-Панч

2-Die

3-верхний стержень

б) На схеме:

1-Панч

2-Подъемный стержень

3-Панель давления

4-Die

Поскольку лист остается под давлением между пуансоном 1 и прижимной плитой 3 во время процесса гибки, можно лучше контролировать плоскостность дна U-образной детали и обеспечить точность гибки.

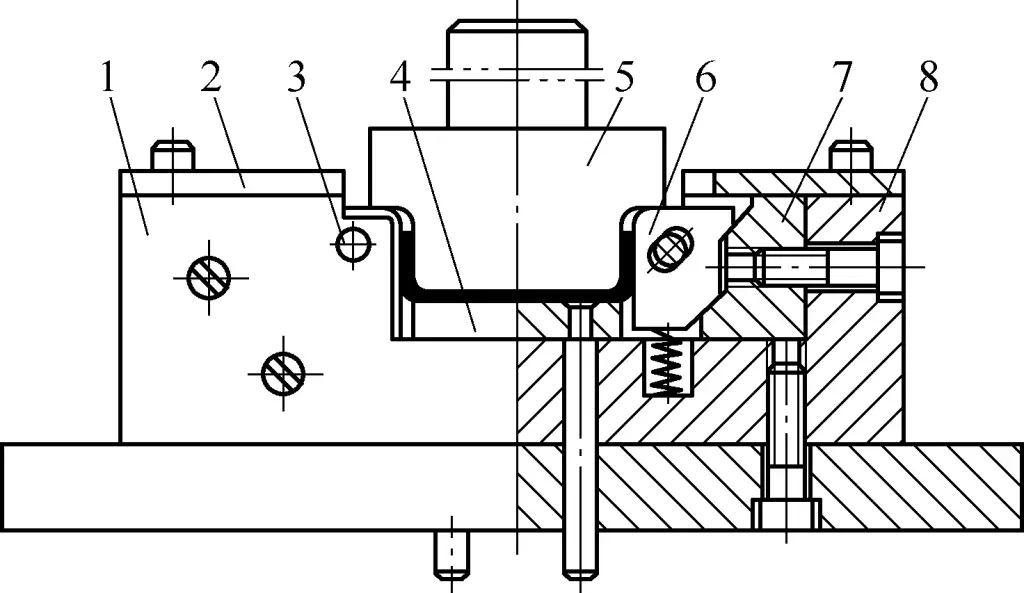

На рисунке 4 показана U-образная форма для корректирующей гибки с подвижным боковым прижимным блоком. Подвижный боковой прижимной блок обеспечивает корректирующее воздействие на согнутую заготовку с минимальным пружинящим усилием. Во время работы пуансон опускается, сначала соприкасаясь с заготовкой и изгибая ее в U-образную форму, затем плечо пуансона прижимает подвижный боковой прижимной блок пресс-формы.

1-Бафл

2-Позиционная пластина

3-контактный

4-выталкиватель

5-Панч

6-Съемный блок давления со стороны матрицы

7-Подушка для откосов

8-рама для штампов

Под действием наклона подвижный прижимной блок со стороны штампа перемещается к центру, оказывая давление на обе стороны гнутой детали, тем самым обеспечивая коррекцию и позволяя гнутым деталям соответствовать требованиям точности формования.

2. Структурный состав гибочной формы

Как было сказано выше, структура гибочной пресс-формы аналогична структуре вырубной пресс-формы и состоит из пуансона, матрицы, устройства позиционирования и устройства зачистки. Пуансон и матрица - это компоненты, которые непосредственно вызывают изгиб материала и являются основными частями гибочной пресс-формы. Как правило, пуансон закрепляется на верхнем шаблоне, а матрица - на нижнем.

II. Определение параметров процесса гибки

Определение параметров процесса гибки включает в себя, прежде всего, расчет длины гибочной заготовки, расчет усилия гибки и определение зазора между гибочными формами.

1. Расчет длины заготовки для гибки

Расчет длины гибочной заготовки аналогичен расчету длины расширенного участка при ручной гибке.

2. Расчет изгибающей силы

Усилие гибки - это давление, прилагаемое прессом для выполнения заданного изгиба заготовки. Усилие гибки является важной основой для проектирования гибочных штампов и выбора тоннажа пресса. Оно может быть рассчитано по эмпирическим формулам в зависимости от типа гибки.

(1) Изгибающая сила при свободном изгибе Fбесплатно

В соответствии с различными формами гнутых заготовок, сила изгиба Fбесплатно при свободном изгибе можно рассчитать по следующей формуле:

1) V-образная часть Fбесплатно=0.6Kbt2σb/(r+t)

2) U-образная часть Fбесплатно=0.7Kbt2σb/(r+t)

В формуле

- Fбесплатно - Усилие изгиба в конце хода штамповки (Н);

- K - коэффициент безопасности, обычно K=1,3;

- b - ширина согнутой части (мм);

- t - толщина изгибаемого материала (мм);

- r- Внутренний радиус изгиба согнутой части (мм);

- σb- Предел прочности материала (МПа).

(2) Изгибающее усилие при корректирующем изгибе Fправильно

Поскольку корректирующее усилие изгиба намного больше усилия прижима и эти две силы действуют последовательно, необходимо рассчитывать только корректирующее усилие изгиба. Корректирующее усилие для V-образных и U-образных деталей рассчитывается по следующей формуле:

Fправильно = Ap

В формуле

- Fправильно - Корректирующее усилие при корректирующем изгибе (Н);

- A - площадь вертикальной проекции корректирующей части (мм2);

- p - корректирующее усилие на единицу площади (МПа), выбирается в соответствии с таблицей 1.

Таблица 1 Корректирующее усилие на единицу площади p (Единицы измерения: МПа)

| Материал | Толщина материала t/мм | |

| ≤3 | >3~10 | |

| Алюминий | 30~40 | 50~60 |

| Латунь | 60~80 | 80~100 |

| сталь 10~20 | 80~100 | 100~120 |

| сталь 25~35 | 100~120 | 120~150 |

| Титановый сплав TA2 | 160~180 | 180~210 |

| Титановый сплав TA3 | 160~200 | 200~260 |

(3) Сила выталкивания и сила разряжения FQ

Независимо от типа гибки, при прессовой гибке требуется усилие выталкивания и усилие разгрузки. Усилие выталкивания и усилие разгрузки FQ можно приблизительно принять равным от 30% до 80% свободной изгибающей силы, т.е,

FQ=(0.3~0.8)Fбесплатно

(4) Тоннаж пресса Fнажмите

При свободной гибке, учитывая влияние выталкивающей силы и силы разгрузки в процессе гибки на прессе, тоннаж пресса составляет

Fнажмите ≥ Fбесплатно + FQ = (1.3 ~ 1.8) Fбесплатно

Во время корректирующего изгиба корректирующая сила намного больше, чем выталкивающая и разгрузочная силы, поэтому составляющая FQ становится незначительным. Поэтому тоннаж пресса составляет

Fнажмите ≥ Fправильно

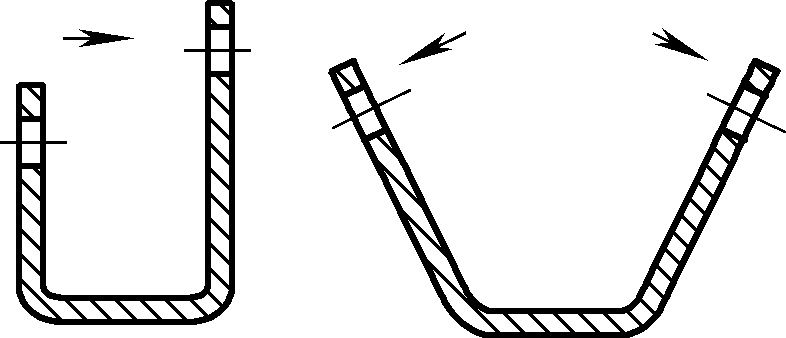

3. Определение зазора между гибочными штампами

Размер зазора между пуансоном и матрицей, как и радиус галтели, значительно влияет на требуемое усилие гибки и качество деталей.

При гибке V-образных деталей зазор между пуансоном и матрицей контролируется путем регулировки закрытой высоты пресса. Нет необходимости определять зазор в конструкции штампа.

При гибке U-образных деталей (в производстве обычно называемой гибкой под двойным углом) необходимо правильно выбрать зазор. Размер зазора существенно зависит от качества заготовки и усилия гибки. Если зазор слишком велик, пружинящая спинка будет значительной, что снизит точность детали. Если зазор слишком мал, требуемое усилие гибки увеличится, а прессованная деталь станет тоньше. Если зазор слишком мал, это может привести к появлению царапин или трещин, сокращению срока службы штампа и даже к его повреждению.

Для общего гибочные деталиЗазор можно найти в таблице 2 или рассчитать непосредственно по следующей приблизительной формуле:

- Цветные металлы металлы (чистая медь, латунь) z = (1 ~ 1,1) t

- Сталь z=(1.05~1.15)t

Если требуется более высокая точность заготовки, величина зазора должна быть соответствующим образом уменьшена, принимая z = t. В производстве, когда нет высоких требований к уменьшению толщины материала, для уменьшения пружинящей нагрузки и других проблем можно также использовать отрицательный зазор, т.е. z = (0,85 ~ 0,95) t.

Таблица 2 Зазор между пуансоном гибочного штампа и штампом (Единицы измерения: мм)

| Толщина материала t | Материал | |

| Алюминиевый сплав | Сталь | |

| Пробел z | ||

| 0.5 | 0.52 | 0.55 |

| 0.8 | 0.84 | 0.86 |

| 1 | 1.05 | 1.07 |

| 1.2 | 1.26 | 1.27 |

| 1.5 | 1.57 | 1.58 |

| 2 | 2.1 | 2.08 |

| 2.5 | 2.62 | 2.58 |

| 3 | 3.15 | 3.07 |

| 4 | 4.2 | 4.1 |

| 5 | 5.25 | 5.75 |

| 6 | 6.3 | 6.7 |

4. Расчет размеров рабочей части гибочного штампа

Проектирование рабочей части гибочного штампа включает в себя определение радиуса галтели пуансона и штампа, размеров пуансона и штампа, а также допусков на изготовление.

Как правило, радиус галтели пуансона принимается немного меньшим, чем внутренний радиус галтели гнутой детали. Радиус галтели на входе в штамп не должен быть слишком маленьким, иначе он будет царапать поверхность материала. Глубина штампа должна быть соответствующей. Если она слишком мала, свободные части на обоих концах заготовки будут велики, что вызовет значительную пружинистость, неровность и ухудшит качество детали. Если она слишком велика, это приведет к увеличению расхода стали штампа и потребует более длительного хода пресса.

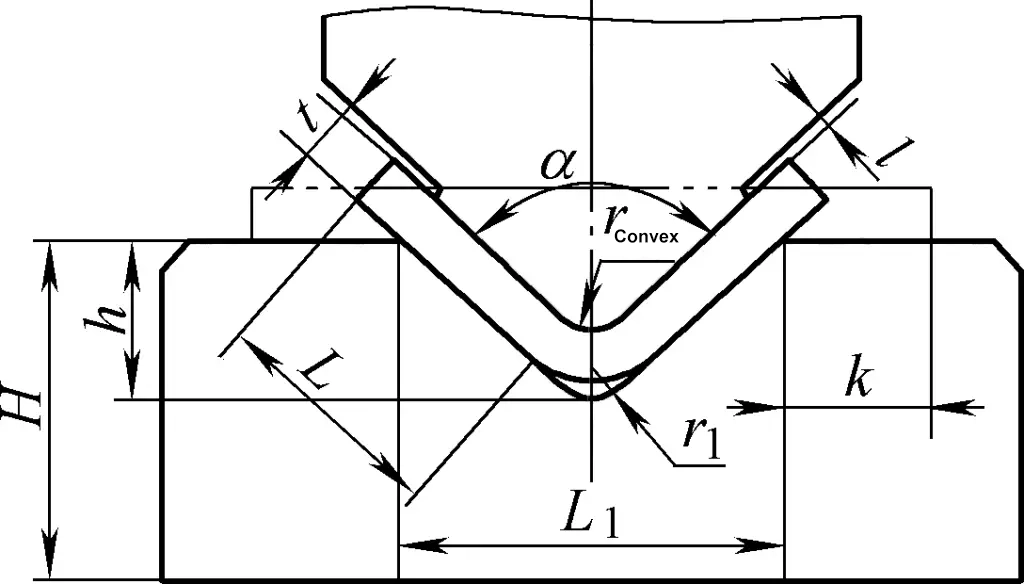

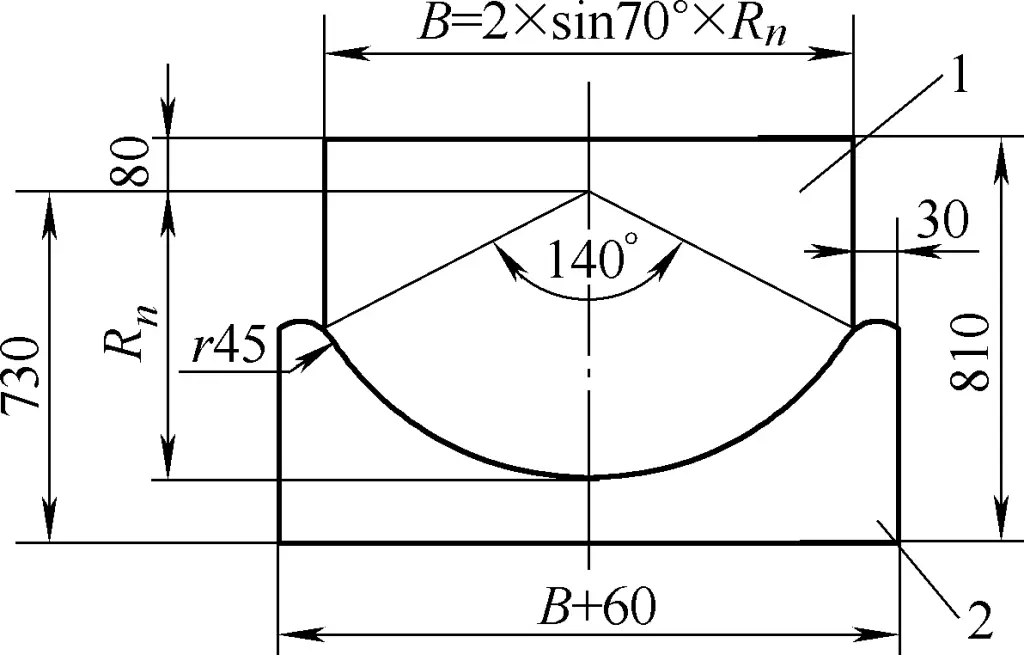

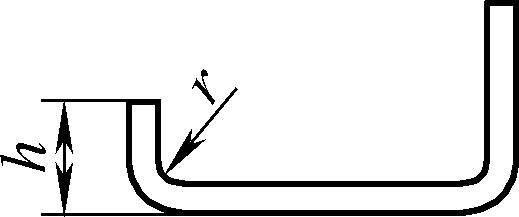

(1) V-образная структура штампа для гибки деталей

Структура V-образного гибочного штампа показана на рисунке 5. Определение толщины H и глубины канавки h штампа приведено в таблице 3.

Таблица 3 Определение размеров штампа H и h для гибки V-образных деталей (Единицы измерения: мм)

| Толщина материала | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Примечание:

1. Когда угол изгиба составляет 85°~95° и L1=8t, rВыпуклый=r1=t.

2. Когда k (малый конец) ≥2t, значение h вычисляется по формуле h=L1/2-0.4t.

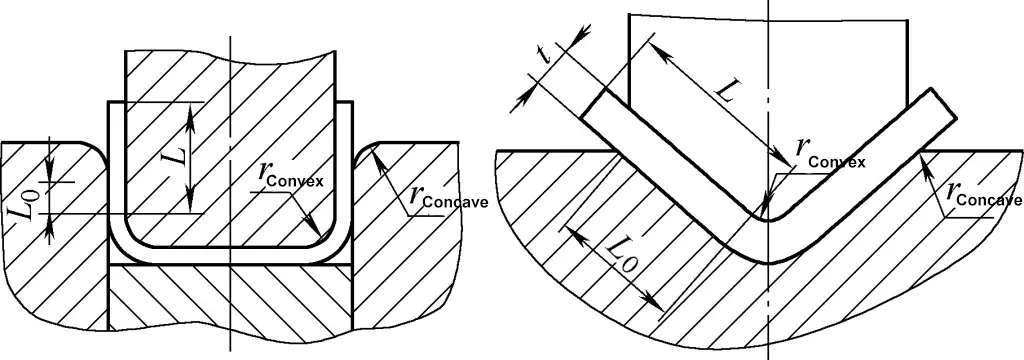

(2) Определение радиуса галтели rВогнутый и глубиной L0 для V-образного и U-образного изгиба

Для определения радиуса галтели rвогнутый и глубиной L0 V-образные и U-образные изгибы, см. рисунок 6 и таблицу 4.

Таблица 4 Радиус окантовки rвогнутый и глубиной L0 гибочной формы (единицы измерения: мм)

| Длина сгибаемой кромки L | Толщина материала t | |||||||

| ~0.5 | 0.5~2 | 2~4 | 4~7 | |||||

| L0 | rвогнутый | L0 | rвогнутый | L0 | rвогнутый | L0 | rвогнутый | |

| 10 | 6 | 3 | 10 | 3 | 10 | 4 | - | - |

| 20 | 8 | 3 | 12 | 4 | 15 | 5 | 20 | 8 |

| 35 | 12 | 4 | 15 | 5 | 20 | 6 | 25 | 8 |

| 50 | 15 | 5 | 20 | 6 | 25 | 8 | 30 | 10 |

| 75 | 20 | 6 | 25 | 8 | 30 | 10 | 35 | 12 |

| 100 | 25 | 6 | 30 | 10 | 35 | 12 | 40 | 15 |

| 150 | 30 | 6 | 35 | 12 | 40 | 15 | 50 | 20 |

| 200 | 40 | 6 | 45 | 15 | 55 | 20 | 65 | 25 |

(3) Расчет размеров ширины гибочного пуансона и матрицы

Общий принцип: если необходимо обеспечить внешние размеры заготовки, то в качестве эталона используется штамп (т.е. штамп изготавливается по номинальному размеру), а зазор берется на пуансоне. Если необходимо отметить внутренние размеры заготовки, то в качестве эталона используется пуансон (т.е. пуансон изготавливается по номинальному размеру), а зазор берется на штампе.

Если необходимо обеспечить внешние размеры заготовки, то размеры ширины штампа Lвогнутый и пуансон LВыпуклый рассчитываются по следующим формулам соответственно:

Lвогнутый=(Lmax-0.75Δ)+δ вогнутый0

LВыпуклый = (Lвогнутый - 2z)0 - δ-выпуклый

Если необходимо обеспечить внутренние размеры заготовки, то размеры ширины пуансона LВыпуклый и кубик Lвогнутый рассчитываются по следующим формулам соответственно:

LВыпуклый=(Lмин+0.75Δ)0-δ выпуклый

Lвогнутый = (LВыпуклый + 2z) + δ-вогнутость 0

В формулах

- Lmax - максимальный размер ширины изгиба (мм);

- Lмин - минимальный размер ширины изгиба (мм);

- LВыпуклый - Ширина пуансона (мм);

- Lвогнутый - Ширина штампа (мм);

- z - односторонний зазор между пуансоном и матрицей (мм);

- Δ - допуск на размер ширины изгиба (мм);

- δВыпуклый и δвогнутый - производственные отклонения для пуансонов и матриц соответственно (мм), обычно выбираемые в соответствии с уровнем IT9.

III. Установка и регулировка гибочной формы

Использование гибочной формы на прессе для выполнения гибочной обработки является основной формой гибочной обработки. Во время обработки необходимо строго соблюдать порядок действий при штамповке, чтобы не допустить ошибок. Чтобы обеспечить правильную гибку деталей, сначала необходимо правильно установить и отрегулировать гибочную форму.

1. Метод установки гибочной формы

Гибочные формы делятся на те, которые имеют и не имеют направляющих. Методы их установки в основном такие же, как и для заготовительных штампов. Как и в случае с заготовительными штампами, помимо регулировки зазора между пуансоном и матрицей и системы выталкивания, необходимо также отрегулировать верхнее положение гибочной формы на прессе. Обычно используется следующий метод:

Сначала верхняя гибочная форма грубо регулируется на ползуне пресса. Затем между нижней плитой выталкивания матрицы и нижней поверхностью верхнего пуансона помещается проставка толщиной чуть больше толщины заготовки (обычно в 1-1,2 раза больше толщины заготовки) или пробный образец. Затем, используя метод регулировки длины шатуна, вручную поворачивают маховик (для прессов с жесткой муфтой) или толчковый двигатель (для прессов с фрикционной муфтой) до тех пор, пока ползун не сможет беспрепятственно пройти через нижнюю мертвую точку. Как только это будет достигнуто, нижний штамп можно зафиксировать для пробной штамповки.

Перед пробной штамповкой необходимо удалить распорку, установленную в пресс-форме. После пробной штамповки все крепежные детали должны быть снова затянуты перед официальным производством.

2. Основные моменты при настройке гибочной формы

При обработке с помощью гибочной формы, чтобы обеспечить качество гнутых деталей, гибочная форма должна быть тщательно отрегулирована, при этом необходимо обратить внимание на следующие аспекты.

(1) Регулировка зазора между пуансоном и матрицей

Как правило, после регулировки положения верхней пресс-формы на прессе в соответствии с вышеуказанным методом установки одновременно обеспечивается зазор между верхней и нижней пресс-формами.

Для гибочных форм с направляющими, поскольку относительное положение верхней и нижней форм на прессе полностью определяется направляющими компонентами, одновременно обеспечивается и боковой зазор между верхней и нижней формами. Для неуправляемых гибочных форм боковой зазор между верхней и нижней формами можно регулировать с помощью бумажных прокладок или стандартных образцов. Только после регулировки зазора нижний шаблон может быть зафиксирован для пробной штамповки.

(2) Регулировка устройства позиционирования

Формы позиционирования частей гибочной формы должны соответствовать заготовке. При регулировке необходимо обеспечить надежность и стабильность позиционирования. Если после пробной штамповки с использованием фиксирующих блоков и штифтов обнаружена неточность позиционирования, необходимо своевременно отрегулировать позиционирование или заменить позиционирующие детали.

(3) Регулировка устройства выброса и отвода

Система выталкивания гибочной формы должна быть достаточной; пружины или резинки, используемые для выталкивания, должны обладать достаточной упругостью. Системы выталкивания и зачистки должны работать гибко и плавно, без заеданий и заклиниваний. Сила выталкивания, действующая на гнутые детали, должна быть отрегулирована равномерно, чтобы поверхности деталей после выталкивания были плоскими и не подвергались деформации или короблению.

(4) Меры предосторожности при регулировке гибочной формы

При регулировке гибочной формы, если положение верхней формы слишком низкое, или если в форме остались прокладки или другой мусор, верхняя и нижняя формы могут сильно столкнуться в нижней мертвой точке во время штамповки, что может привести к повреждению формы или пресса.

Поэтому, если на производственной площадке есть готовые гнутые детали, их можно поместить непосредственно в рабочее положение пресс-формы для установки и регулировки формы, что предотвращает несчастные случаи.

IV. Эксплуатация типовых деталей для гибки листового металла

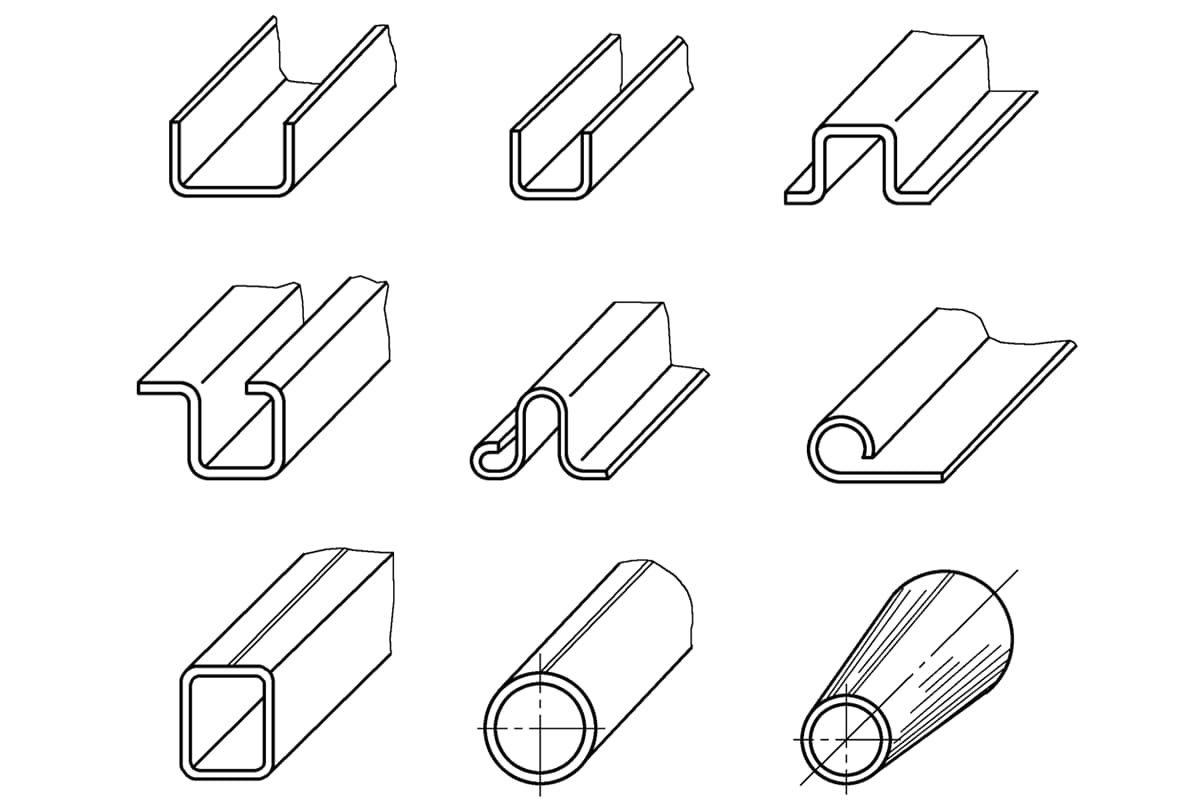

При гибочном формообразовании деталей из листового металла, учитывая снижение производственных затрат и влияние технологического оборудования и производственных возможностей, обычно применяется метод прессования с использованием штампа в сочетании с прессом, формируя различные типичные технологии гибки листового металла. Основные аспекты таковы.

1. Подавление больших воздуховодов от круглого до квадратного сечения

Большие и толстые воздуховоды от круглого до квадратного сечения часто изготавливаются с помощью радиальных шаблонов для ручной гибки, но для больших и толстых материалов такие воздуховоды обычно прессуются с помощью радиальных шаблонов на прессовом станке.

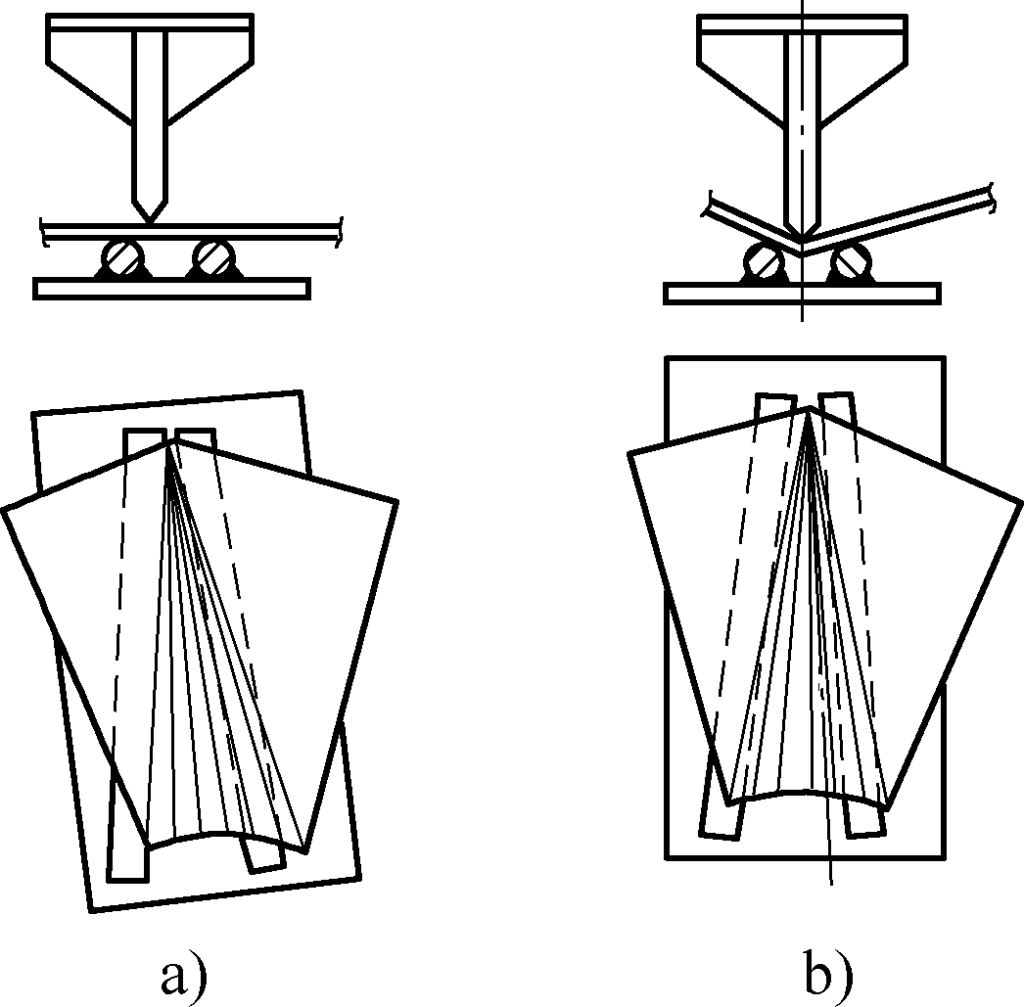

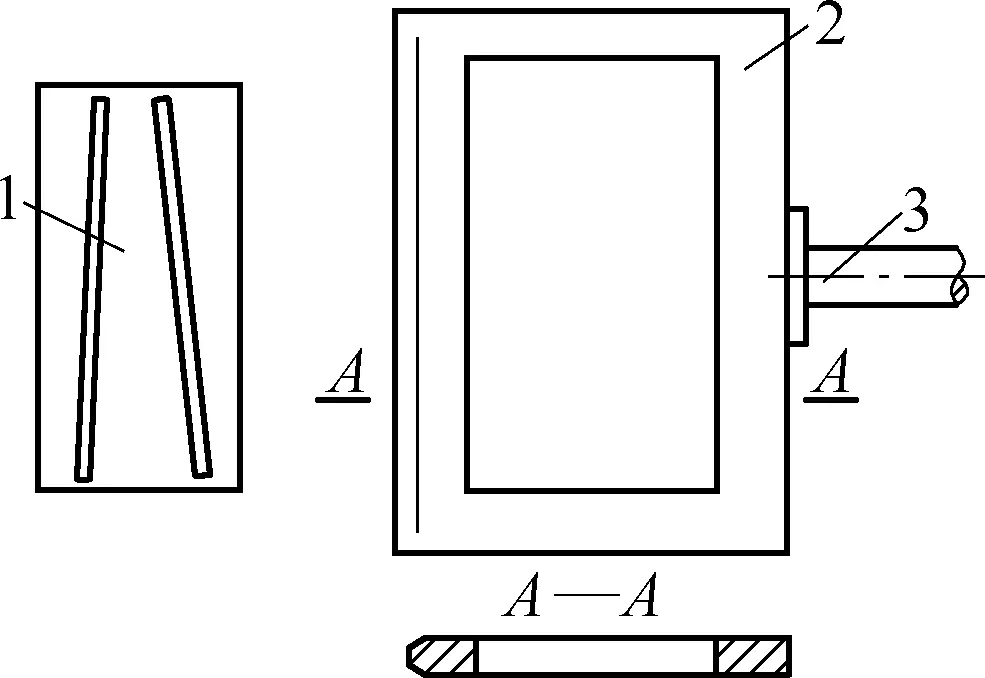

На рисунке 7 показан метод прессования воздуховодов круглого сечения (1/4 расширенного материала) (изготовление радиального шаблона такое же, как и при ручной гибке).

Сначала разделите круглый верхний конец (круглую часть) заготовки на несколько равных частей и проведите несколько радиальных линий от соответствующей квадратной части (квадратной части) нижнего конца. Надавите вдоль линий. На рисунке 7a показано положение пуансона и матрицы из круглой стали при первом ходе прессования. Поместите квадратный конец материала в середину малого конца шаблона, а первую переходную линию круглого конца, которая является краем, где пересекаются дуга и плоскость, поместите на край круглой стали. Первый штрих должен приходиться на эту линию, а затем нажимайте на второй штрих, не перемещая шаблон.

На рисунке 7b показан метод прессования для каждого хода вдоль линии ближнего конца. В это время положение штампа можно регулировать в любое время, чтобы пуансон в основном попадал в середину штампа. Начните с двух концов, а затем со средней части, и после прессования каждого небольшого участка проверьте шаблон, чтобы оценить степень прессования.

При проверке шаблоном шаблон не должен быть вертикальным по отношению к пластине, а должен быть наклонен под углом к маленькому концу материала. При прессовании следует руководствоваться принципом коррекции "ниже", а не "выше", поскольку исправить недостаточный изгиб гораздо проще, чем избыточный. Если материал согнут недостаточно, можно прижать еще несколько переходных линий, пока он не будет соответствовать шаблону.

Разумеется, вышеописанная операция применима и для прессования небольших воздуховодов от круглого до квадратного сечения.

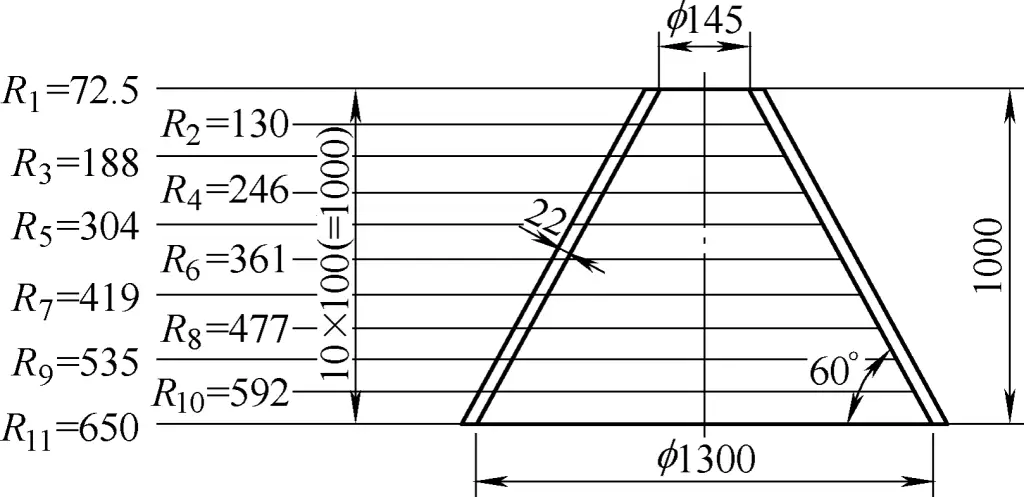

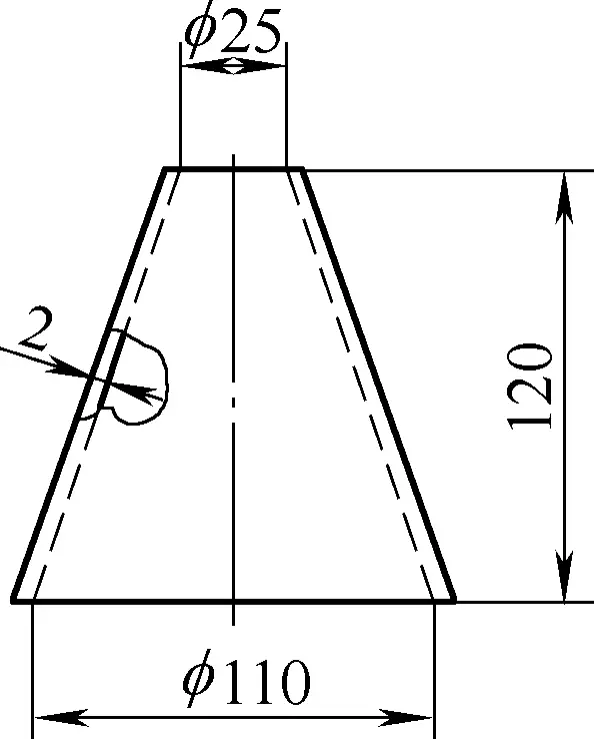

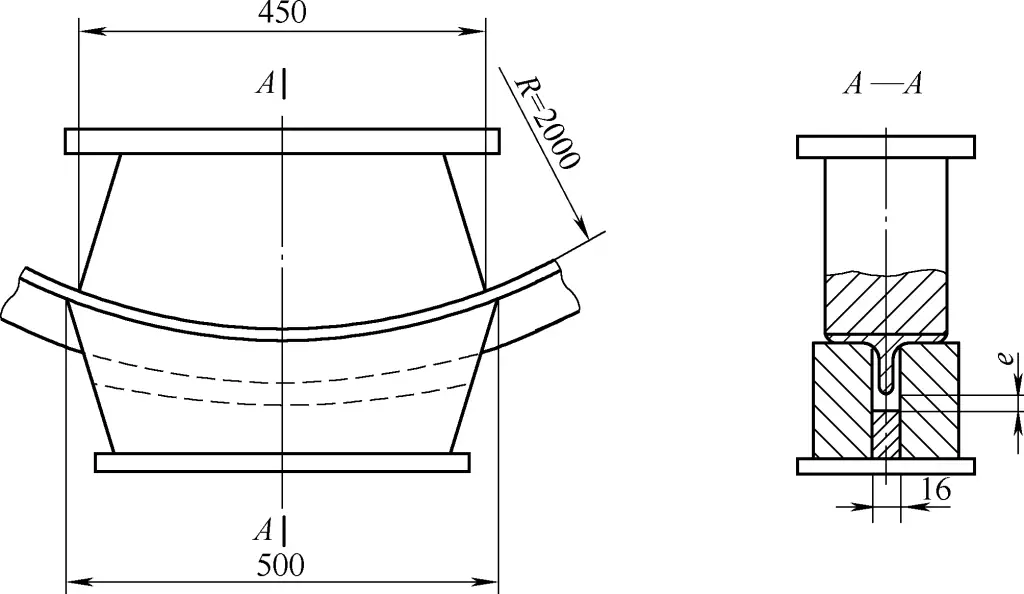

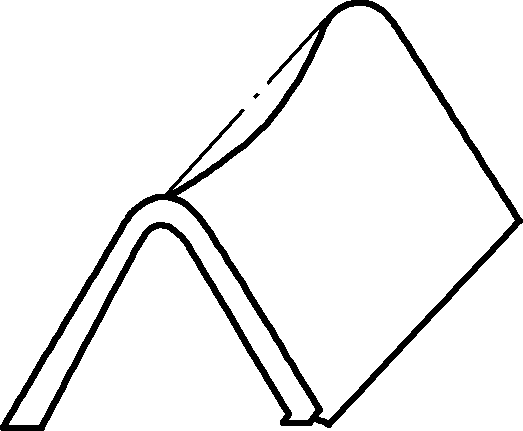

2. Прессование правого кругового фрустума

При изготовлении правильного круглого профиля может использоваться ручная гибка или гибка роликом с листом прокатная машина. Однако для правого круглого фруста, показанного на рис. 8, диаметр отверстия слишком мал, что делает его неудобным и непригодным для ручной обработки или прокатки на листопрокатном станке. Она может быть сформирована только путем прессования с помощью шаблона. Конструкция шаблона является ключевой для прессования.

Шаблон обычно изготавливается в соответствии с 1/n сечением материала сектора, выдавливая соответствующий 1/n материал за один раз; он также может быть изготовлен с любым небольшим углом, выдавливая материал секция за секцией. Оба метода позволяют достичь цели формования.

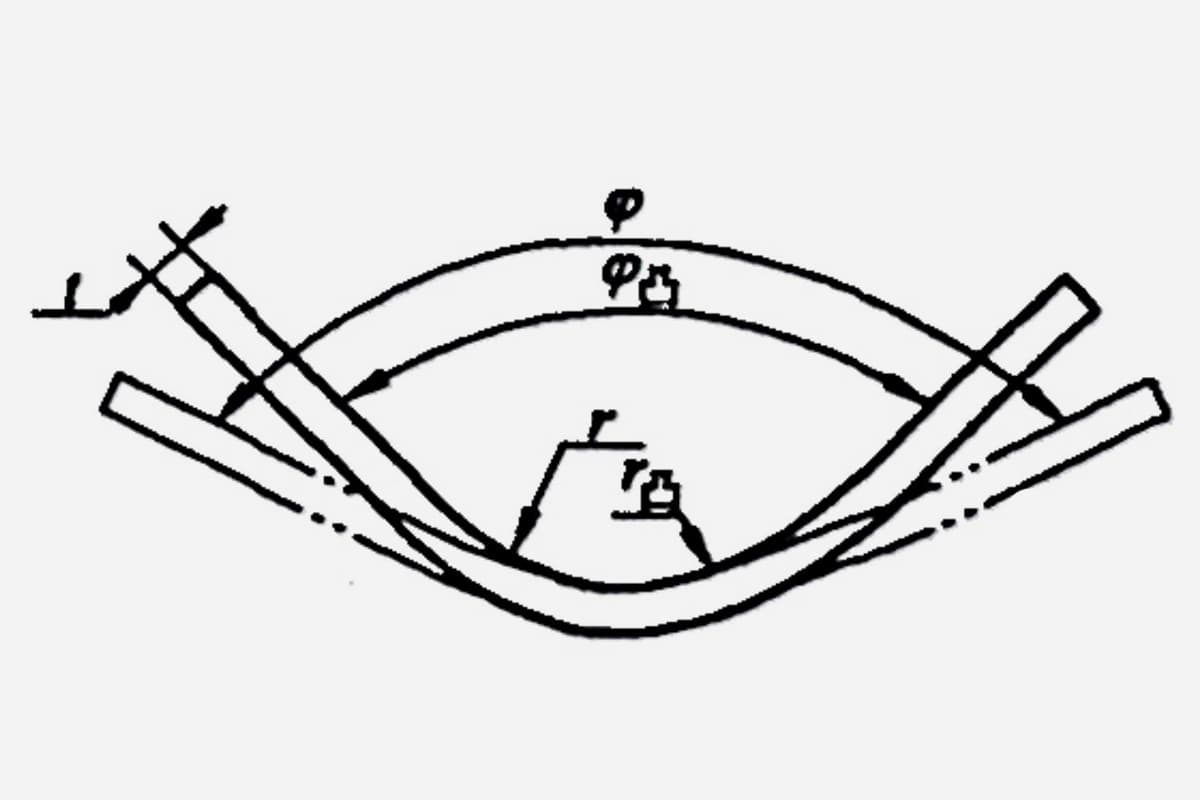

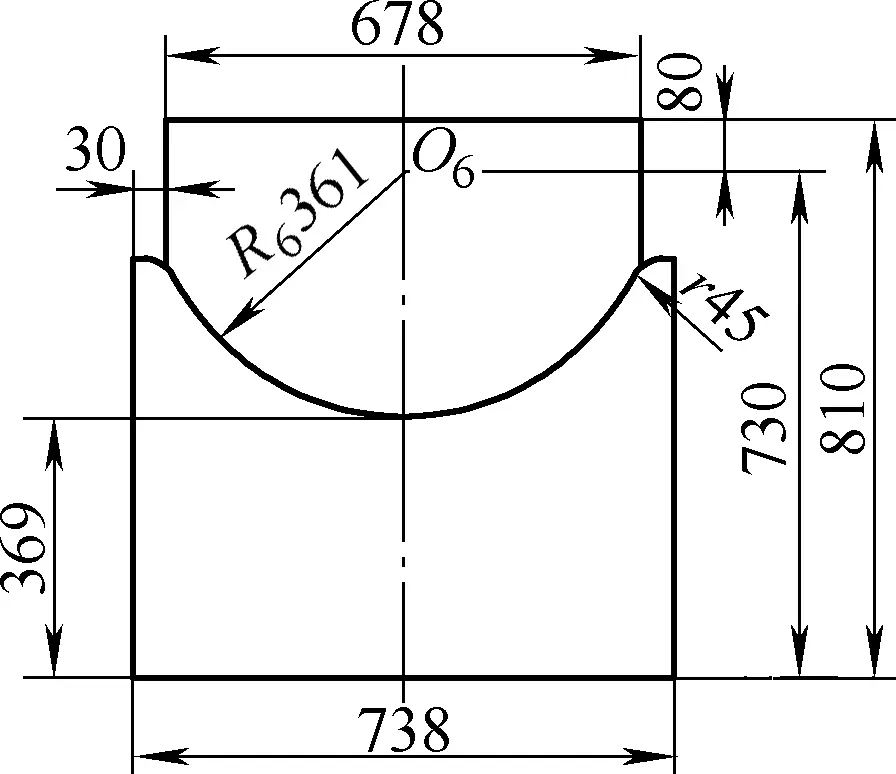

На рисунке 9 показан шаблон, изготовленный на основе 1/3 заготовки и более 1/3 материала. На рисунке 9a показан пуансон, а на рисунке 9b - штамп. Радиус угла штампа r рассчитан как удвоенная толщина листа, при этом r составляет 45 мм.

(1) Расчет каждой вертикальной пластины Rn

Каждая вертикальная пластина Rn рассчитывается по следующей формуле (см. рис. 8 и 9):

Rn = -R11 - nh/tanα

В формуле

- R11- Внутренний радиус большого конца фруста;

- h - высота фруста, разделенная на части, в данном случае каждая часть равна 100 мм;

- α - нижний угол фруста, заданный конструкцией.

Например, R6 =[650 - (5×100) / tan60°] мм = 361 мм.

(2) Расчет ширины пуансона и матрицы

Ширина пуансона и матрицы рассчитывается по следующим формулам (см. рис. 10 и 11):

1-Начальный удар

2-Пятая смерть

1) Ширина пуансона B=2Rnsin70°.

Например: B6=(2×361×sin70°)mm=678mm.

2) Ширина матрицы B6′= (678+60)мм=738 мм.

3) Наименьшая высота штампа h6= (730-361)мм=369 мм.

Размер 730 - это расстояние от оси фрустума до верхней плоскости опорной пластины.

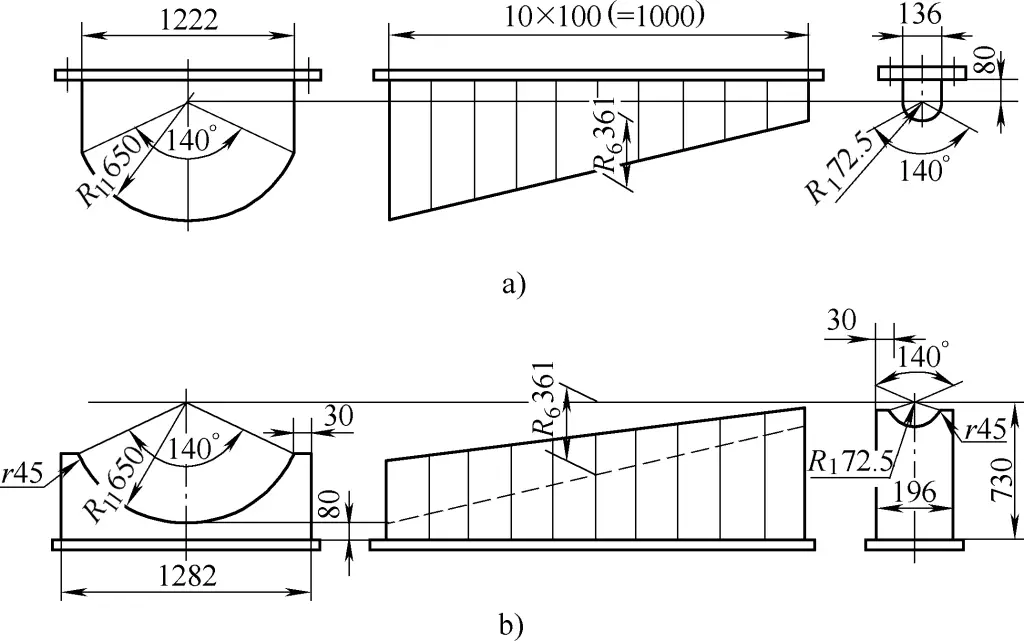

(3) Метод производства пуансонов и штампов

Чтобы более точно объяснить процесс производства пуансонов и штампов, возьмем в качестве примера метод производства шестого пуансона и штампа, показанный на рисунке 11.

При условии, что ось фрустума находится на 730 мм ниже и на 80 мм выше, проведите дугу с осью O6 в качестве центра и R6=361 мм в качестве радиуса. Пересечение с шириной, рассчитанной для пуансона и штампа, образует контуры шестого пуансона и штампа.

Исходя из практического опыта, как для горячего, так и для холодного прессования, из-за небольшой высоты подъема 1/3 сегмента под сильным давлением машины, усадка и отскок не учитываются, как и толщина листа. Используя радиус внутренней поверхности фруста (радиус, обозначающий внутреннюю форму фруста), нарисуйте дугу и прорежьте за один проход. Это дает фактическую дугу пуансона и матрицы для соответствующей позиции, обеспечивая проектную кривизну после прессования.

3. Выдавливание небольшой фрустумы

Для формовки малых фрустумов, ввиду их небольшого объема, обычно используются тонкие пластины, хотя существуют и толстолистовые малые фрустумы. Для формовки могут использоваться большой молот и молот с дуговой канавкой на радиальном шаблоне, но для эффективности и экономии труда можно использовать и небольшой прессовый станок. Для удобства материалы чаще всего делятся на две половины, реже - на целые материалы (при меньшей высоте возможны и целые материалы).

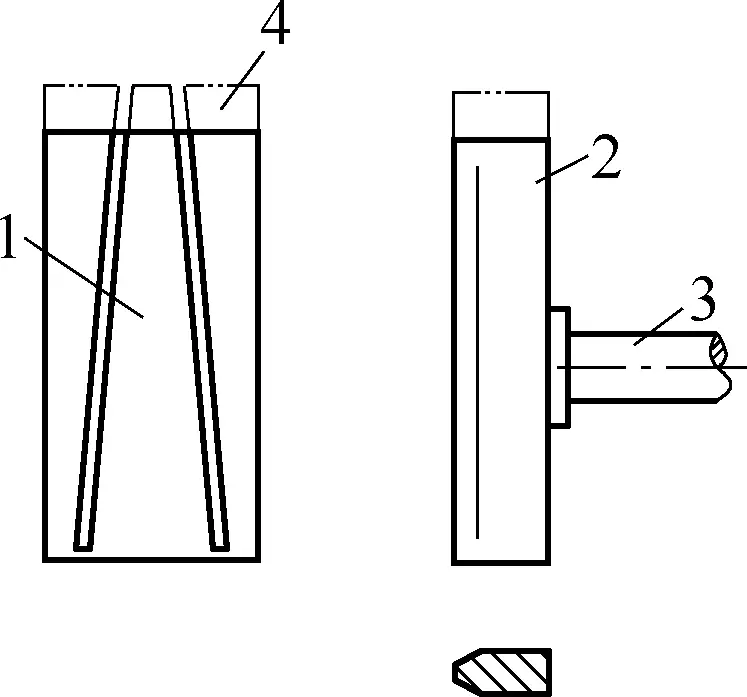

(1) Прессование материала полусектора

Для маленького фруста, показанного на рис. 12, если расширенный материал будет иметь форму полусектора, можно использовать горизонтальный шаблон для прессования, как на рис. 13. Не закрепляя штамп, предварительно согните, надавите на дуги и проверяйте шаблонами, пока не будет достигнута нужная форма. Метод прессования в основном такой же, как и ручная гибка. Если материал фруста выше, можно увеличить верхнюю длину, как показано двойной пунктирной линией в части 4 на рис. 13.

1-Die

2-Панч

Рукоятка из 3 форм

4-Арбитражно расширяемая часть

(2) Прессование материала всего сектора

Если в качестве цельного материала используется вспененный материал, конструкция шаблона выглядит так, как показано на рис. 14. Внутреннее пространство полости должно быть больше, чем максимальные размеры фруста (максимальные размеры относятся к высоте фруста и диаметру большого конца). Пуансон рамного типа предназначен для размещения сформированной фрустумы. Метод прессования в основном такой же, как и при ручной гибке.

1-радиальный шаблон

Двухрамный перфоратор

Рукоятка из 3 форм

4. Прессование колец из угловой стали

Существует множество способов формовки колец из угловой стали. Их можно гнуть на профилегибочном станке, прокатывать на листогибочном станке, гнуть вручную или прессовать на прессе с использованием пресс-формы. Выбор конкретного метода зависит в основном от оборудования предприятия и требований к кольцам из угловой стали.

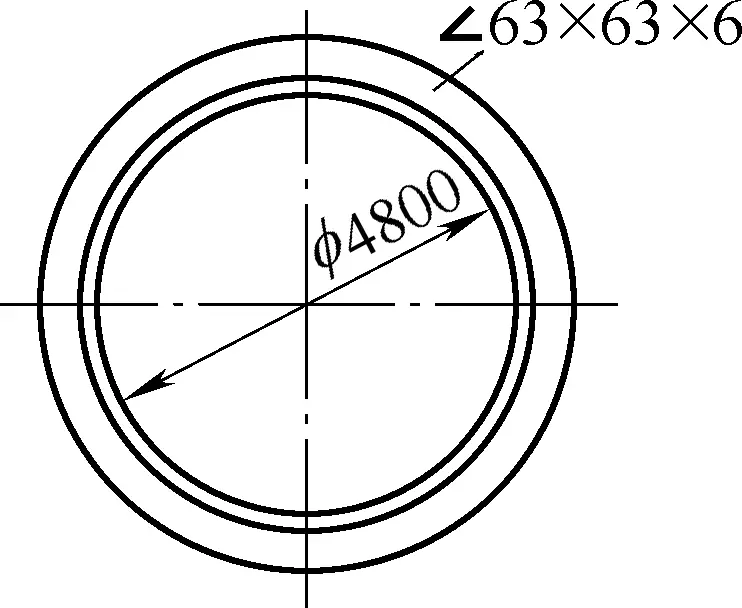

На рисунке 15 показан чертеж конструкции внешнего гнутого углового стального кольца. Это угловое стальное кольцо изготовлено из равноугольной стали со спецификацией 63×63×6 и имеет внутренний диаметр ϕ4800 мм после формовки. Оно прессуется на прессе с использованием пресс-формы.

(1) Конструкция пресс-формы

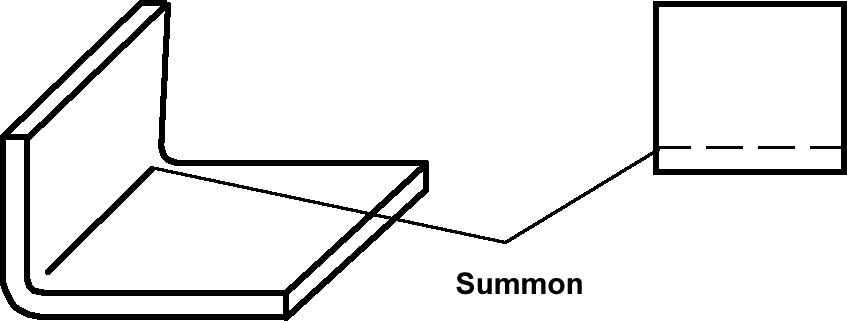

На рис. 16 показана пресс-форма, предназначенная для прессования наружной гнутой угловой стали. Эта пресс-форма также может прессовать цельную деталь, но деформация после прессования будет больше, поскольку края, соприкасающиеся с пуансоном, сжимаются, а вертикальная поверхность, заложенная в паз, растягивается, образуя изгиб.

Одновременно происходит и другой тип деформации: плоскость, сжимаемая пуансоном и матрицей, становится тоньше и удлиняется после сдавливания, а корень сжимается и удлиняется, вызывая вертикальный изгиб в направлении кромки. Наложение этих двух деформаций приводит к деформации.

Чтобы предотвратить или уменьшить деформацию угловой стали, можно использовать метод прессования после сварки двух угловых сталей, расположенных друг относительно друга. Это связано с тем, что две плоскости, сжимаемые пуансоном и матрицей, после сварки будут создавать противоположные вертикальные изгибы, компенсируя усилия друг друга и предотвращая деформацию.

(2) Зачистка штампа и обработка радиуса

Для прессования двойной угловой стали пресс-форма должна быть выполнена в форме угловой стали с зазором в пазах примерно на 4-5 мм больше, чем общая толщина двух плит. В данном случае она выполнена с зазором 16 мм для облегчения перемещения двойной угловой стали.

При формовке методом прессования используется метод подвески (обеспечение достаточной избыточности в направлении формовки прессованием для облегчения регулировки давления и деформации). Радиус пуансона и матрицы может быть меньше, в зависимости от давления для достижения проектной кривизны. В данном примере радиус зоны прессования пуансона и матрицы составляет R=(2400-400)мм=2000 мм, что обеспечивает достаточную высоту для вертикальной кромки угловой стали.

(3) Метод работы

При прессовании вставляйте с одного конца, не слишком глубоко, в соответствии с принципом "лучше меньше, чем больше". В зависимости от кривизны прессование можно проводить за один или несколько проходов, добиваясь минимального количества или отсутствия морщин на вертикальной поверхности до достижения слегка перегнутого состояния. При наличии локальных расхождений можно подложить тонкие пластины в соответствующие места пуансона и матрицы для корректировки.

После прессования кривизна должна немного превышать требуемую кривизну детали из листового металла, главным образом потому, что:

① Справиться с перегибом легче, чем с недогибом;

② После срезания точки сварки угловой стали часть кривизны будет освобождена;

③ После резки точки сварки угловой стали будут возникать различные степени искажения, и часть кривизны будет высвобождаться во время исправления искажений.

V. Распространенные дефекты гнутых деталей и способы их устранения

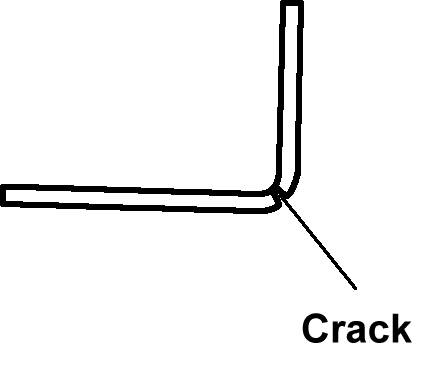

К распространенным дефектам гнутых деталей в основном относятся трещины, неровное дно и т. д. Причины могут быть связаны с самим материалом для гибки, настройкой гибочной формы или ошибкой оператора. Решения должны приниматься на основе тщательного анализа причин дефектов. Распространенные дефекты гнутых деталей и способы их устранения см. в таблице 5.

Таблица 5 Распространенные дефекты гнутых деталей и способы их устранения

Качество Состояние | Эскиз | Причина | Решение |

Трещина |  | 1) Радиус изгиба пуансона слишком мал 2) Кромка заусенца находится на внешней стороне изгиба, а материал пластины обладает низкой пластичностью Изгиб наружу, низкая пластичность листа 3) Слишком большой слой закалки заготовки во время штамповки Избыточный слой упрочнения заготовки при штамповке | 1) Соответствующим образом увеличьте радиус галтели пуансона 2) Поместите кромку с заусенцами на внутреннюю сторону сгиба 3) Используйте отожженный или более пластичный материал, расположенный перпендикулярно или под углом 45° к линии сгиба. |

Неровное дно |  | Во время сгибания пластина и нижняя часть пуансона прилегают неплотно | Используйте пресс-форму с упругой прижимной пластиной для оказания достаточного давления на заготовку в начале гибки и окончательной правки согнутой детали |

Искривление |  | Вызвано состоянием деформации в зоне деформации: сжимающая деформация снаружи и растягивающая деформация внутри относительно нейтрального слоя вдоль направления линии изгиба, что приводит к короблению | 1) Используйте корректирующее сгибание для увеличения давления на единицу площади 2) Настройте пуансон и матрицу в зависимости от степени искривления |

Отверстие со смещенным центром |  | 1) Заготовка сместилась во время гибки, что привело к смещению центральной линии отверстия Смещение при изгибе, смещение центральной линии отверстия 2) Отклонение пружины после изгиба вызвало наклон центральной линии отверстия Наклон центральной линии отверстия из-за пружинного отпора | 1) Точно расположите заготовку, чтобы обеспечить одинаковую высоту сгиба с обеих сторон 2) Используйте позиционирующие штифты или прижимные пластины, чтобы предотвратить смещение заготовки. 3) Уменьшение упругости заготовки |

Нестабильная высота прямой руки |  | 1) Высота h слишком мала 2) Асимметричная штамповочная галтель 3) Смещение заготовки в процессе гибки | 1) Высота h не должна быть меньше минимальной высоты изгиба 2) Исправьте вогнутую галтель штампа 3) Используйте эластичное устройство давления или позиционирование технологического отверстия |

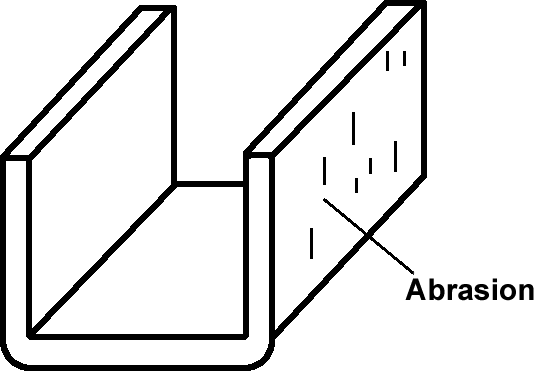

Царапины на поверхности |  | 1) Металлические частицы прилипают к поверхности формы на рабочей части 2) Радиус галтели вогнутого штампа слишком мал 3) Зазор между выпуклыми и вогнутыми штампами слишком мал | 1) Удалите грязь с поверхности рабочей части пресс-формы, уменьшите величину шероховатости поверхности выпуклых и вогнутых штампов 2) Правильно увеличьте радиус галтели вогнутого штампа 3) Используйте разумный зазор между выпуклыми и вогнутыми штампами |

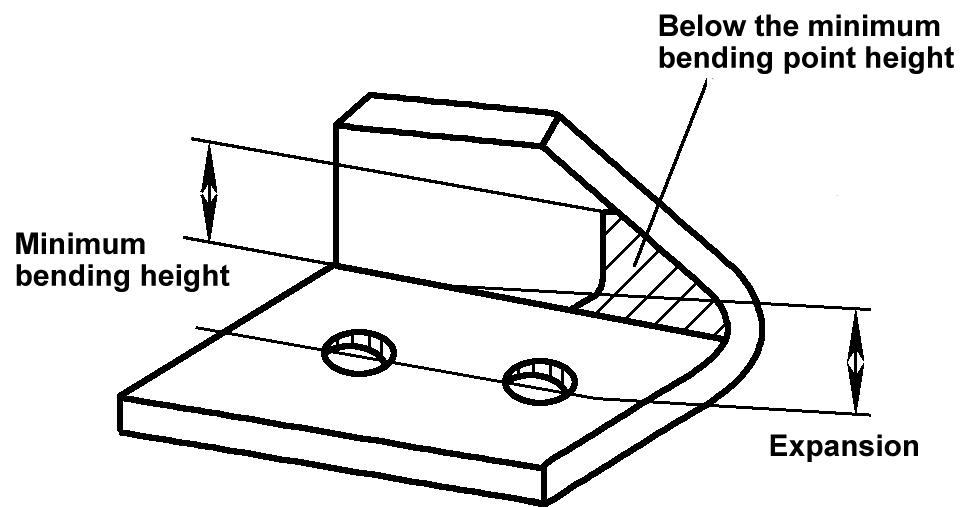

Линия сгиба не параллельна центральной линии двух отверстий |  | Высота прямого края согнутой части меньше минимальной высоты изгиба, и в части, расположенной ниже минимальной высоты изгиба, появляется отверстие | При проектировании заготовки убедитесь, что высота прямого края сгибаемой детали больше или равна минимальной высоте гиба. Если высота прямого края меньше минимальной высоты гибки, сначала оставьте достаточную высоту прямого края, а после гибки удалите излишек. |

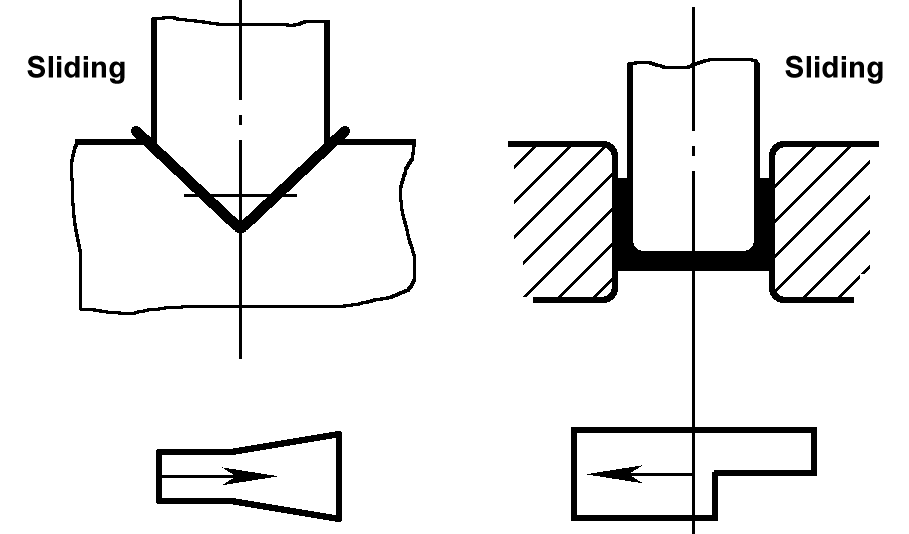

Перемещение |  | При гибке несимметричных заготовок силы трения с обеих сторон при скольжении заготовки в вогнутой матрице различны, что приводит к смещению размеров | 1) Используйте форму с эластичной прижимной пластиной 2) Убедитесь, что заготовка точно установлена в пресс-форме, и, если возможно, выполните парную гибку перед резкой |

Деформация отверстий |  | Край отверстия находится слишком близко к линии изгиба, что приводит к деформации сжатия внутри нейтрального слоя и деформации растяжения снаружи, вызывая деформацию отверстия | Убедитесь, что расстояние от края отверстия до центра радиуса изгиба r больше определенного значения, или установите технологические отверстия в месте изгиба, чтобы уменьшить влияние деформации при изгибе. |

Изменение угла изгиба |  | Во время пластической гибки происходит упругая деформация. Когда согнутую заготовку извлекают из формы, происходит упругое восстановление, в результате чего угол изгиба изменяется | 1) Корректировка углов выпуклых и вогнутых штампов с помощью заранее определенного угла отката пружины для достижения компенсации 2) Используйте коррекционный изгиб вместо свободного изгиба |

Выпуклость на сгибающемся конце |  | Из-за продольного сжатия и укорочения внутреннего металлического слоя нейтрального слоя при изгибе, а также удлинения в направлении ширины, на кромке в направлении ширины возникает выпуклость, особенно заметная для толстых листов, согнутых под небольшим углом | Предварительно сделайте дуговые надрезы на обоих концах сгибаемой части, поместите заготовку на внутреннюю сторону сгиба |

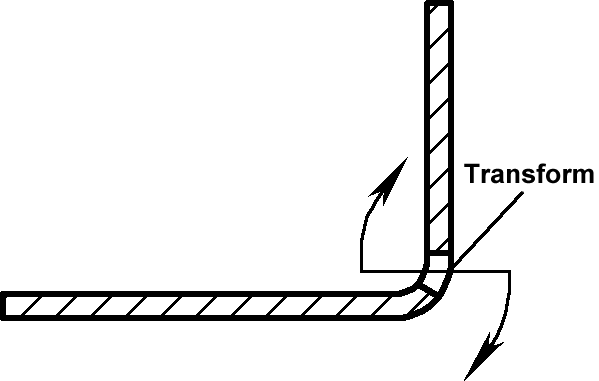

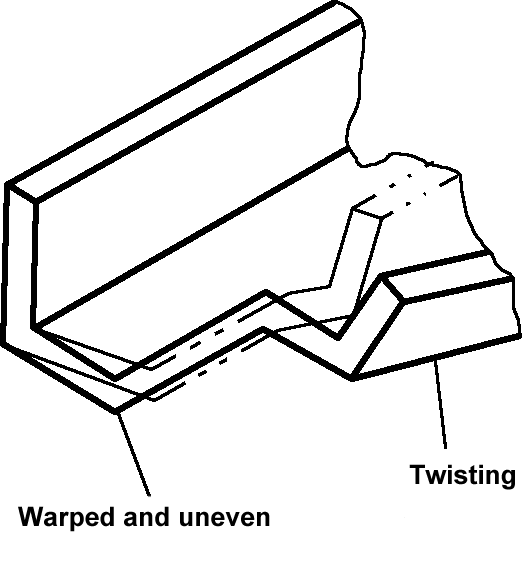

Твист |  | Из-за значительных различий в ширине и высоте кромки сгиба с обеих сторон заготовки возникает неодинаковое сопротивление деформации при изгибе. Более узкая сторона с меньшей высотой кромки изгиба подвержена скручиванию. Кроме того, крупные выемки на обоих концах и неспособность выталкивателя прижать материал усугубляют скручивание в нижней части с выемками | Добавьте технологические припуски с обеих сторон, обрежьте припуски после сгибания. Установите направляющие пластины на стороне скручивания и сделайте надрезы для уменьшения скручивания |

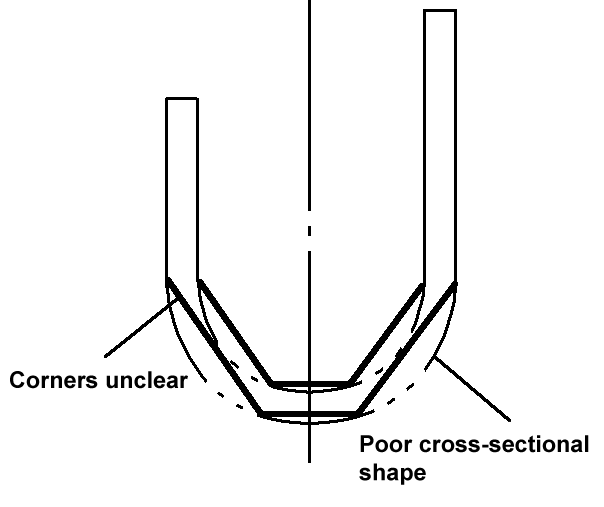

Плохая форма поперечного сечения, нечеткие края |  | Из-за конической формы нижней части гибочного пуансона между ним и вогнутым штампом и верхней плитой остается свободное пространство. Заготовка не может плотно прилегать к конической поверхности пуансона, что приводит к неудовлетворительной форме поперечного сечения и большому галтельному переходу на стыке дна и стенки заготовки | Добавьте резиновую накладку на верхнюю плиту, чтобы постепенно плотно обхватывать заготовку вокруг пуансона во время гибки, обеспечивая форму заготовки, полностью определяемую пуансоном, что позволяет получать квалифицированные заготовки |

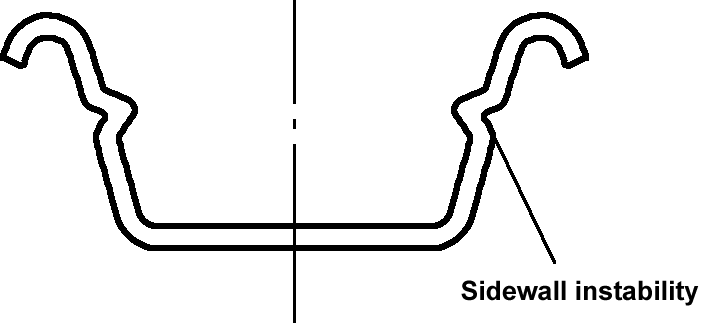

Нестабильность боковых стенок |  | 1) При первой гибке сгибается только 1/4 дуги полуфабриката. Из-за плохой текучести металла во время прокатки высокое давление приводит к нестабильности боковых стенок 2) Шероховатость поверхности R вогнутого штампа валковой подшивки высокая, что увеличивает сопротивление трения при подшивке валков | 1) Согните полуфабрикат в дугу 1/2 2) Уменьшение шероховатости поверхности на филе вогнутого штампа валковой подшивки 3) Замените упругие элементы, чтобы увеличить давление на нижнюю часть заготовки |