При добавлении к меди таких элементов, как цинк, олово, свинец, никель, марганец, кремний и алюминий, образуются медные сплавы. Медные сплавы с цинком в качестве добавочного элемента называются латунью, а сплавы с оловом или свинцом, кремнием и т. д. в качестве основных добавочных элементов - бронзой. Кроме того, существуют и другие медные сплавы, например, белая медь (медно-никелевый сплав).

I. Подготовка заготовок

Сырьем для ковки медных сплавов в основном служат литые цепи и прессованные прутки.

Слитки используются в качестве заготовок для крупных поковок, и перед ковкой они должны пройти гомогенизационный отжиг для улучшения пластичности. Если на поверхности слитка имеются дефекты, перед ковкой их следует отполировать или зачистить.

Если слиток используется в качестве заготовки для ковки, его можно непосредственно ковать после соответствующей подготовки заготовки без необходимости повторной высадки, как в случае с алюминиевыми и магниевыми сплавами, поскольку пластичность медных сплавов выше, а микроструктура не такая сложная, как у алюминиевых и магниевых сплавов.

Экструдированные стержни подходят для штамповки средних и малых размеров или свободной ковки. Для устранения внутренних остаточных напряжений и предотвращения растрескивания экструдированные стержни необходимо отжигать сразу после деформации.

Медные сплавы часто режут дисковыми пилами для получения высококачественных заготовок из медных сплавов, которые можно непосредственно обрабатывать на токарном станке, снимая фаски с торцов для устранения дефектов поверхности.

II. Предварительный кузнечный нагрев

Для медных сплавов лучше всего использовать электрический нагрев, хотя можно применять и пламенные печи. Нагрев медных сплавов в печи сопротивления с термопарой для контроля температуры в печи достаточно точен, в то время как нагрев в пламенной печи приводит к большим погрешностям измерения температуры.

Температура нагрева медных сплавов ниже, чем стальных, и трудно обеспечить стабильное горение при низких температурах, используя газовые и нефтяные нагревательные печи, которые требуют регулировки форсунок. Поэтому лучше всего использовать низкотемпературные горелки.

По сравнению с ними отопительная печь на топливной среде имеет некоторые преимущества. Когда высокотемпературная угольная нагревательная печь должна нагревать медные сплавы, она может поддерживать так называемый "мягкий огонь" за счет уменьшения количества угля и воздуха, в отличие от мазутных печей, которые могут быстро остыть из-за нестабильных процессов горения.

Лучше всего, чтобы состав печного газа в нагревательной печи был нейтральным, но в обычных пламенных печах трудно получить нейтральную атмосферу, часто она бывает слегка окислительной или восстановительной. Для всех сплавов с высоким содержанием меди, которые сильно подвержены окислению при высоких температурах, таких как бескислородная медь, латунь с низким содержанием цинка, алюминиевая бронза, оловянная бронза и никелевое серебро, нагрев обычно следует проводить в восстановительной атмосфере.

Высококислородные медные сплавы не подходят для нагрева в восстановительной атмосфере. Поскольку восстановительная атмосфера содержит такие газы, как H2, CO, CH4, при температуре нагрева свыше 700°C эти газы будут диффундировать в металл, образуя нерастворимый пар или CO2 в меди. Этот пар имеет определенное давление, пытаясь выйти изнутри металла, в результате чего внутри металла появляются крошечные трещины, делающие сплав хрупким, что известно как "водородное охрупчивание".

При нагреве чистой меди лучше всего использовать слегка окислительную атмосферу, что позволяет избежать "водородного охрупчивания" и уменьшить образование оксидной окалины. Высокоцинковая латунь подходит для нагрева в слабо окислительной атмосфере, которая может предотвратить обесцинкование и сильное окисление.

Благодаря хорошей теплопроводности медных сплавов холодная шихта может быть непосредственно загружена при самой высокой температуре печи и выдержана в течение определенного периода времени, при этом температура печи должна быть на 50-100°C выше, чем начальная. температура ковки (пламенная печь) или на 30-50°C выше (электрическая печь). Время нагрева можно рассчитать как 0,4-0,7 мин на миллиметр поперечного сечения (диаметр или длина стороны). Исходя из производственного опыта, время нагрева для некоторых широко используемых медных сплавов приведено в таблице 1.

Таблица 1 Время нагрева меди и медных сплавов

| Марка сплава | Время нагрева/(мин/мм) |

| T1, T2, T3, T4, H96, H90, H85, H80, HSn90-1, QCr0.5, QSi1-3, QCd1 | 0.4 |

| H70, H68, H62, HAI77-2, HAl60-1-1, HAl59-3-2, HPb59-1, HPb61-1, HSn90-1, HSn62-1, HSn60-1, HMn58-2, HFe59-1-1, QSn4-3, QSn4-0.3, QA15, QA17, QMn5, QBe2 | 0.6 |

| HNi65-5, HSi80-3, H59, QSn7-0.2, QSn6.5-0.4, QSn6.5-0.1, QA19-2, QA19-4, QAl10-3-1.5, QAl10-4-4, QSi3-1 | 0.7 |

Примечание:

1. Время нагрева начинается после нагрева сплава до начальной температуры ковки.

2. Данные в таблице приведены для времени первого нагрева; последующие нагревы занимают половину времени первого нагрева.

3. Температура печи должна быть на 30-100°C выше, чем начальная температура ковки сплава.

III. Ковка

1. Температура деформации

Начальная температура ковки медных сплавов ниже, чем у стали. Кроме того, из-за наличия промежуточной температурной зоны хрупкости диапазон температур ковки гораздо уже, чем у углеродистой стали, как показано в таблице 2. Медные сплавы имеют зону хрупкости между 250 и 650°C, что обусловлено наличием в сплаве таких примесей, как свинец и висмут. Они имеют очень низкую растворимость в α-твердом растворе и образуют с медью эвтектики с низкой температурой плавления, такие как Cu-Pb и Cu-Bi, которые распределяются сетью вдоль границ зерен α-твердого раствора, ослабляя тем самым межзеренное сцепление.

Таблица 2 Температурный диапазон ковки медных сплавов

| Тип сплава | Марка сплава | Температура ковки / °C | Температура нагрева +10&-20/ °C | Время выдержки / (мин/мм) | |

| Начните ковать | Конечная штамповка | ||||

| Латунь | HPb59-1 | 720 | 650 | 720 | 0.6 |

| HPb61-1 | 810 | 650 | 810 | ||

| H62, H68 | 810 | 650 | 810 | ||

| H70 | 840 | 700 | 840 | ||

| H80 | 860 | 700 | 860 | ||

| H90 | 890 | 700 | 890 | ||

| H96 | 920 | 750 | 920 | ||

| Бронза | QAl9-2, QAl9-4 | 890 | 700 | 890 | 0.7 |

| QAl10-3-1.5 | 840 | 700 | 840 | ||

| QAl10-4-4 | 890 | 750 | 890 | ||

| QBe2.5 | 740 | 650 | 740 | 0.6 | |

| QSi1-3 | 870 | 700 | 700 | 0.7 | |

| QSi3-1 | 790 | 700 | 630 | ||

| QCd1.0, QMn5 | 840 | 650 | 650 | 0.6 | |

| QSn6.5-0.4 QSn7-0.2 | 790 | 700 | 700 | 0.7 | |

| Чистая медь | T1, T2, T3, T4, T5 | 900 | 650 | 900 | 0.6 |

| Белая медь | B19 | 1000 | 850 | 1000 | |

При нагревании выше 500°C происходит превращение a→a+β, при этом свинец и висмут растворяются в твердом растворе β, что повышает пластичность. Когда температура нагрева превышает α+β→β превращение, при температурах (~700°C) происходит быстрый рост β-зерен, что снижает пластичность. Поэтому деформация при ковке медных сплавов происходит в основном в температурном диапазоне двойной фазы α+β. Необходимо принять меры для предотвращения чрезмерной потери тепла из материала при ковке медных сплавов.

Инструменты и формы, используемые для деформации, должны быть предварительно нагреты до более высокой температуры. При свободной ковке предварительно нагрейте рабочие инструменты до 200-250°C, действуйте быстро во время работы и часто поворачивайте заготовку на наковальне, чтобы избежать чрезмерной потери тепла из заготовки, что позволяет увеличить время работы в течение одного нагрева. Перед ковкой предварительно нагрейте ковочный штамп до 150-300°C и уменьшите время пребывания медного сплава в форме. В противном случае во время ковки могут возникнуть трещины.

Например, при штамповке, если температура пуансона низкая, это может привести к падению температуры вокруг отверстия и образованию трещин; если отрезать головку в зоне хрупкой температуры, трещина будет крупнозернистой, а если обрезать сразу после ковки, это часто приводит к разрыву тела поковки. И наоборот, при обрезке после водяного охлаждения это явление не происходит.

С другой стороны, если конечная температура ковки слишком высока, это приведет к росту зерна, а в отличие от углеродистой стали, рост зерна в медных сплавах не может быть устранен термической обработкой, поэтому при выборе температуры деформации ковки с помощью таблицы 2 необходимо выбирать различные значения, исходя из различных условий деформации.

Например, штамповка шин из сплава QAl94 охлаждается быстрее, чем белая штамповка. Для одного и того же сплава температура деформации зависит от напряженного состояния, степени деформации, скорости деформации и других условий деформации. В таблице 3 представлены различные температуры деформации для одного и того же медного сплава при различных условиях деформации.

Таблица 3 Температура деформации медного сплава

| Сплав | Температура/ °C | |

| Ковка, штамповка | Экструзия | |

| Медь | ||

| Т2, Т3, Т4 | 800~950 | 775~925 |

| Латунь | ||

| H96 | 700~850 | 830~880 |

| H90 | 800~900 | 820~900 |

| H80, H85, H70 | - | 820~870 |

| H68 | 700~850 | 750~830 |

| H62 | 650~850 | |

| HAI77-2 | - | 700~830 |

| HAl60-1-1 | 700~750 | |

| HAl59-3-2 | 700~750 | |

| HNi65-5 | 650~850 | 750~850 |

| HFe59-1-1 | 650~820 | 650~750 |

| HMn58-2 | 600~750 | 625~700 |

| HMn57-3-1 | 600~730 | |

| HSn90-1 | 850~900 | 850~900 |

| HSn70-1 | 650~750 | 650~750 |

| HSn62-1 | 680~750 | 700~750 |

| HSn60-1 | 700~820 | 780~820 |

| HPb59-1 | 640~780 | 640~780 |

| Бронза | ||

| QAl5 | 750~900 | 830~880 |

| QAl7 | 760~900 | 850~900 |

| QAl9-2 | 800~960 | 750~850 |

| QAl9-4 | 750~900 | |

| QAl10-3-1.5 | 700~850 | |

| QAl10-4-4 | 800~900 | 830~880 |

| QBe2 | 650~800 | 720~660 |

| QBe2.5 | 720~800 | |

| QSi3-1 | 600~780 | 825~875 |

| QSi1-3 | 800~910 | 850~900 |

| QSn4-0.25 | 800 ~920 | 750~800 |

| QSn6.5-0.4 | 680~770 | |

| QCr0.5 | - | |

| BZn15-20 | 750~825 | |

| BFe28-2.5-1.5 | 850~950 | |

2. Степень деформации и скорость деформации

Чтобы избежать появления крупных зерен, необходимо, чтобы каждая деформация при ковке медного сплава превышала критическую величину деформации, то есть более чем 10% - 15%.

Большинство медных сплавов не чувствительны к скорости деформации и могут быть выкованы на прессах или молотах, но предпочтительнее ковать на прессах. Свинцовосодержащая латунь очень чувствительна к скорости деформации, демонстрируя значительные различия в пластичности при статической и динамической деформации при растяжении, и такие сплавы следует ковать на прессах.

Оловянно-фосфористая и марганцевая бронза демонстрируют значительные тепловые эффекты во время ковки. Если скорость деформации слишком высока, может произойти перегрев и даже возгорание.

3. Характеристики ковки, конструкции штампа и технологического процесса

Принципы проектирования штампов и ковочных матриц для медных сплавов такие же, как и для стальных поковок. Однако из-за более низкого коэффициента трения между медными сплавами и стальными штампами угол вытяжки при ковке медных сплавов меньше, чем при ковке стали. Из-за узкого температурного диапазона ковки и хорошей теплопроводности, как правило, не используется мембранная ковка с несколькими штампами, а штампы для предварительной ковки редко используются из-за хорошей текучести.

Для поковок сложной формы они могут быть свободно выкованы в заготовки, а затем выкованы под давлением. Шероховатость поверхности полости штампа обычно составляет Ra1,60 - Ra0,40 мкм. Медные сплавы очень хорошо подходят для экструзионной формовки.

Для штамповок из свинцовистой латуни, если степень деформации велика и скорость деформации высока, термический эффект будет значительным, что приведет к повышению температуры сплава и расплавлению низкоплавких примесей в сплаве, разрушая межкристаллитные связи. Поэтому при проектировании поковок и составлении технических условий на процесс ковки следует обоснованно определять степень деформации и температуру деформации, исходя из конкретных условий.

Поскольку медные сплавы более чувствительны к внутреннему напряжению, чем углеродистая сталь, если его не устранить, то в процессе эксплуатации они будут трескаться сами по себе, поэтому температура деформации и ее величина должны быть относительно постоянными на протяжении всей ковки. Поэтому во время ковки удары молота должны быть легкими и быстрыми, а количество ударов не должно быть слишком большим. После того как заготовка подверглась определенной степени деформации, количество деформации может быть соответствующим образом увеличено.

При ковке длинных валов необходимо часто поворачивать головку во время работы, чтобы температура деформации каждой секции была одинаковой за один нагрев. Это приводит к однородной микроструктуре и более стабильным механическим свойствам.

Поскольку медные сплавы относительно мягкие, ступеньки и углы, выдавливаемые при удлинении заготовки, получаются более острыми, чем при удлинении стали. Если величина прижима слишком велика, то при следующем ударе молота на ступеньке легко образуются складки. Поэтому соотношение подачи и прижима при удлинении должно быть немного больше, чем при удлинении стали. С этой точки зрения молоток для медных сплавов также должен быть как можно более легким и быстрым, а на базовой кромке следует делать большие круглые углы.

Медные сплавы склонны к образованию складок во время ковки, поэтому радиус круглого угла в месте поворота в процессе предварительной ковки заготовки должен быть больше, чем у стали. Кроме того, после образования сгиба его необходимо удалить, что приведет к увеличению расхода металла, поэтому припуски на обработку и расчет материала должны быть соответственно увеличены по сравнению со стальными поковками.

4. Охлаждение и обрезка

После ковки медных сплавов они обычно охлаждаются на воздухе. Поковки из медных сплавов обычно обрезаются при комнатной температуре, а горячая обрезка требуется только в следующих случаях:

(1) Поковки из медных сплавов с очень низкой пластичностью при комнатной температуре, такие как алюминиевые бронзы с высоким содержанием алюминия, например QAI9, QAI10-4-4, которые имеют низкую пластичность и высокую прочность при комнатной температуре, рвутся в зоне обрезки при холодной обрезке. Производственная практика показывает, что даже малогабаритные поковки из алюминиевой бронзы не следует обрезать в холодном состоянии.

(2) Поковки большого размера. Температура горячей обрезки обычно составляет около 420°C.

IV. Смазка при ковке в штампе

В качестве смазки для фильер обычно используется смесь коллоидного графита с водой или маслом. Существует два типа смазок для экструзии медных сплавов: соевый лецитин + тальк + цилиндровое масло № 38 + графитовый порошок (следовые количества); масло системы полных потерь (95%) + графитовый порошок (5%). Смазочные материалы для холодной экструзии медных сплавов включают: промышленное соевое масло, растительное масло, касторовое масло и порошкообразный стеарат цинка.

V. Очистка и термическая обработка

Основным методом очистки поковок из медных сплавов после ковки является травление, а небольшие поковки иногда очищаются пескоструйной обработкой. Процесс травления поковок приведен в таблице 4.

Таблица 4 Процесс травления меди и медных сплавов при ковке

| Процесс травления | Компоненты решения | Температура раствора/℃ | Время погружения/мин | Примечание |

| Обезжиривание | NaOH или KOH Плотность 3.2 или 2.12, чистота ≥95% или 88%, концентрация 50~70g/L | 60~80 | Как правило, 3~5, конкретное время выдержки зависит от степени загрязнения поверхности поковки маслом | Если на поверхности поковки нет масляных загрязнений, обезжиривание не требуется |

| Стиральная машина | Ополаскивание водой | Проточная вода комнатной температуры | 1~2 | |

| Горячая вода 50~60°C | ||||

| Кислотная стирка | HNO3 : Плотность 1.53, Чистота ≥96% Концентрация 200~300 г/л ① | Комнатная температура | 1~3 | Время выдержки должно определяться исходя из фактического состояния поверхности поковки |

| Объемная доля 4%~15% H2SO4 + избыток H2O; объемная доля 40%~90% HCI + избыток H2O ② | 20~60 20 | 0.5~5 1~2 | Удалите шкалу | |

| 10% NaOH + избыток H2O (объемная доля) Ополаскивание водой Повторите | Комнатная температура | 2~6 | Удаление оксидной пленки с поверхности поковок из алюминиевой бронзы | |

| Стиральная машина | Мойка водой | Комнатная температура | Время стирки произвольное | Очистите остатки жидкости на поверхности поковок |

| Обработка глянцем | Хромовый ангидрид (CrO 3 ) 30~50г/л (относительная плотность 2.7) чистота ≥98% Серная кислота 2~3 г/л (плотность 1,84, чистота ≥92%) | Комнатная температура | Как правило, 2~5 с в зависимости от реальной ситуации | |

| Стиральная машина | Ополаскивание горячей водой | 60~80 | 3~5 | |

| Сушка | Высушите сжатым воздухом | |||

| Инспекция | Поверхность поковки должна быть чистой и блестящей, не должна быть сильно корродирована, но допускаются черные пятна | |||

① Применяется для травления поковок из медных сплавов общего назначения.

② Применяется для травления медных и латунных поковок.

Поковки из медных сплавов с высоким содержанием кремния могут образовывать на поверхности слой оксида кремния, который можно удалить только с помощью плавиковой кислоты.

Поковки из медных сплавов с высоким содержанием никеля лучше всего нагревать в контролируемой атмосфере, чтобы уменьшить образование поверхностного оксидного налета. Незначительный поверхностный оксидный налет можно удалить с помощью травильного раствора для латуни. Если оксидный налет на поверхности поковки толстый, его трудно удалить вышеупомянутым методом травления, поскольку оксид никеля обладает низкой растворимостью в таких растворах.

Существует два вида термообработки латунных поковок: низкотемпературный отжиг для снятия напряжений и рекристаллизационный отжиг. Низкотемпературный отжиг для снятия напряжений применяется в основном для холоднодеформированных изделий. Его цель - устранить внутренние напряжения в заготовке, предотвратить коррозионное растрескивание под напряжением и деформацию при механической обработке, а также обеспечить определенные механические свойства.

Метод низкотемпературного отжига предполагает поддержание температуры на уровне 260-300°C в течение 1-2 часов, затем охлаждение на воздухе. Цель рекристаллизационного отжига - устранить закалку и добиться более однородной структуры. Температура рекристаллизации латуни составляет около 300-400°C, а обычная температура отжига - 600-700°C. Поскольку при отжиге не происходит фазовых изменений, метод охлаждения не оказывает существенного влияния на свойства сплава, и α-латунь можно охлаждать на воздухе или в воде.

Для (α+β) латуни, поскольку фазовое превращение α→β происходит во время отжига, а фазовое превращение β→α - во время охлаждения, чем быстрее охлаждение, тем мельче осажденная α-фаза, и твердость сплава увеличивается. Если требуется улучшить обрабатываемость сплава, следует использовать более быструю скорость охлаждения; если требуется улучшить пластичность сплава, следует применять медленное охлаждение.

Методом термической обработки кованой бронзы также является отжиг. Однако для сплавов, которые могут быть упрочнены термической обработкой (закалкой, старением), таких как бериллиевая и никелькремниевая бронза, отжиг обычно не проводится. В таблицах 5 и 6 приведены температуры отжига для нескольких видов латуни и бронзы.

Таблица 5 Температура отжига для нескольких типов латуни

| Марка сплава | Температура низкотемпературного отжига для снятия напряжения/°C | Температура рекристаллизационного отжига/℃ |

| H86 | - | 540~600 |

| H90 | 200 | 650~720 |

| H80 | 260 | 600~700 |

| H68 | 260~270 | 520~650 |

| H62 | 270~300 | 600~700 |

| H59 | - | 600~670 |

| HPb59-1 | 285 | 600~650 |

| HSn70-1 | 300~350 | 560~580 |

| HAI77-2 | 300~350 | 600~650 |

| HMn58-2 | - | 600~650 |

| HFe59-1-1 | - | 600~650 |

| HNi65-5 | 300~400 | 600~650 |

Таблица 6 Температура отжига нескольких видов бронзы

| Марка сплава | Температура отжига/℃ |

| QAl5 | 600~700 |

| QAl7 | 650~750 |

| QAl9-4 | 700~750 |

| QAl10-3-1.5 | 650~750 |

| QAl10-4-4 | 700~750 |

| QSi3-1 | 700~750 |

| QMn5 | 700~750 |

| QSn6.5-0.1 | 600~650 |

| QSn6.5-0.4 | 600~650 |

VI. Пример второго процесса

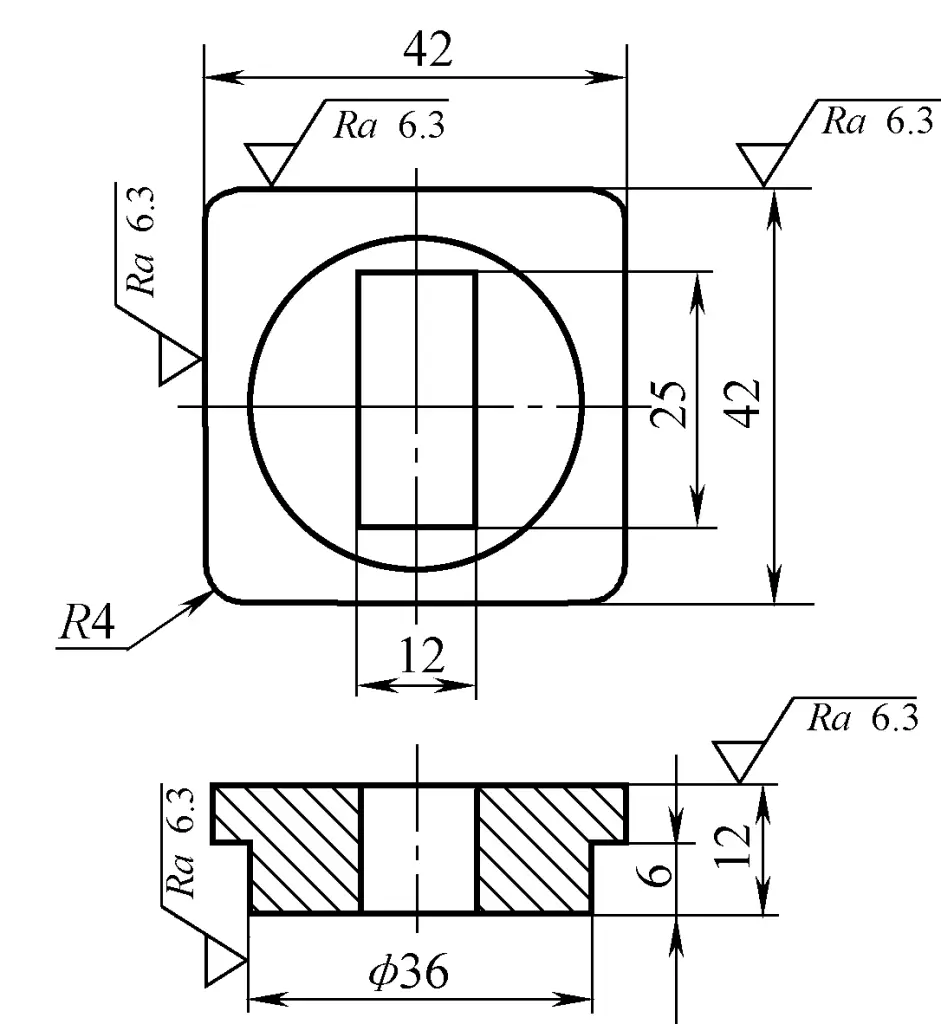

Фланцевая деталь, показанная на рис. 1, имеет относительно простую форму, требующую низкой точности и шероховатости поверхности. Первоначально она фрезеровалась из квадратной заготовки с длиной стороны 47 мм и высотой 20 мм, имела низкую эффективность производства и большие потери металла (0,3 кг на заготовку). Позже метод был изменен на штамповку: в нижнюю пресс-форму помещалась круглая заготовка размером φ35 мм×22,5 мм и ковалась за один нагрев на фрикционном прессе с усилием 1600 кН.

(HPb59-1 свинцовая латунь)

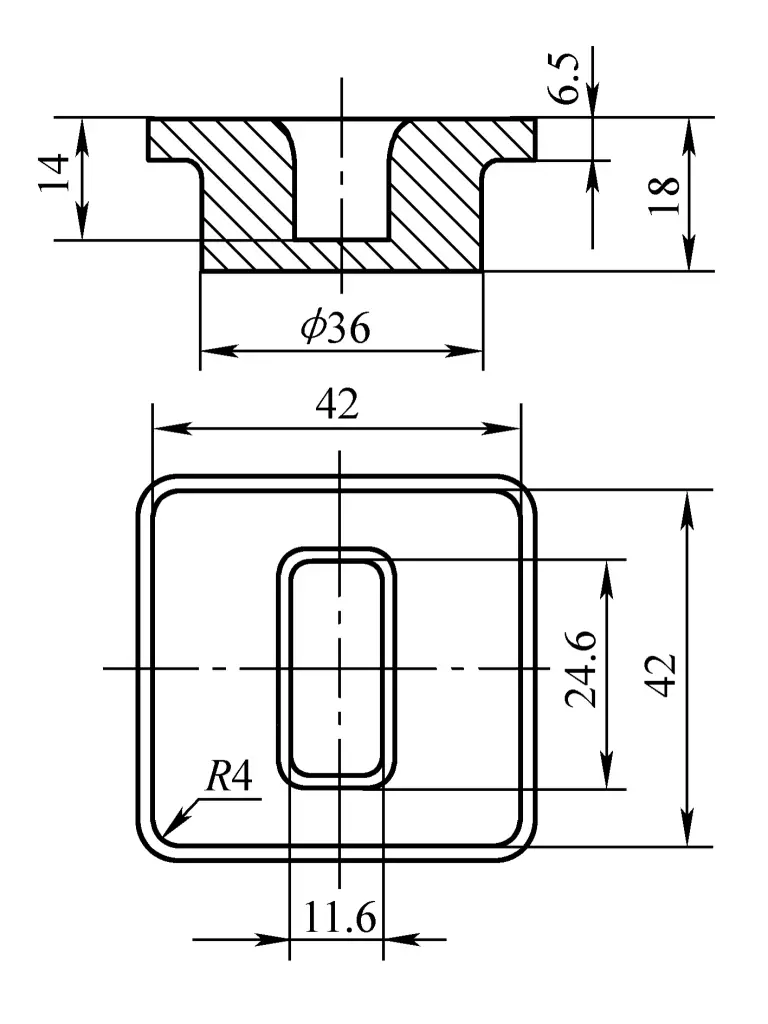

Форма и основные размеры фланцевой поковки показаны на рис. 2. Длина детали диаметром 36 мм составляет 11,5 мм, что на 5,5 мм больше, чем у соответствующей части детали, которая служит в качестве обрабатывающего патрона при токарной обработке. После обработки этот патрон отрезается, в результате чего получается деталь со сквозным отверстием. Поскольку в штамповке используется механизм верхнего заряда для распалубки, осадка штамповки минимальна - всего 30'.

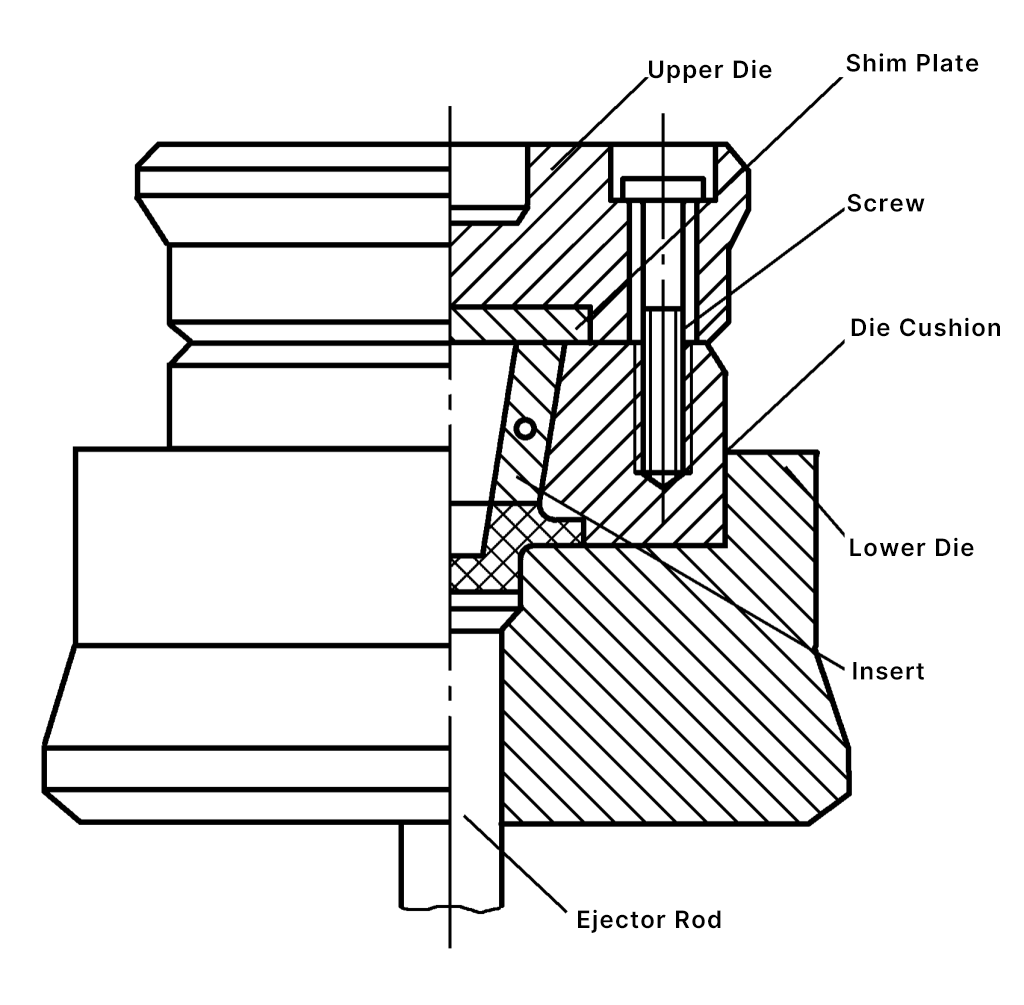

В ковочном штампе используется вставная конструкция (см. рис. 3). Материал пуансона и нижней части штампа - 3Cr2W8V, твердость при термообработке - 43~48HRC. Шероховатость поверхности канавки ковочного штампа составляет Ra1,60 мкм. Весь ковочный штамп устанавливается на держатель штампа с направляющим устройством, и на этапе окончательной формовки образуется небольшое количество боковых заусенцев.

После перехода на штамповку для этой детали каждая заготовка экономит 0,115 кг веса по сравнению с первоначальным процессом. Заготовки нагреваются в электропечи коробчатого типа, температура ковки составляет от 730 до 630°C. После штамповки производится холодная обрезка, а затем отжиг.