Процесс механической сборки является важной частью процесса механического производства, и это также важная глава, которую студенты должны освоить. Содержание этой главы включает такие основные понятия, как сборка, точность сборки и размерная цепь сборки, а также методы обеспечения точности сборки.

I. Обзор

1. Концепция сборки

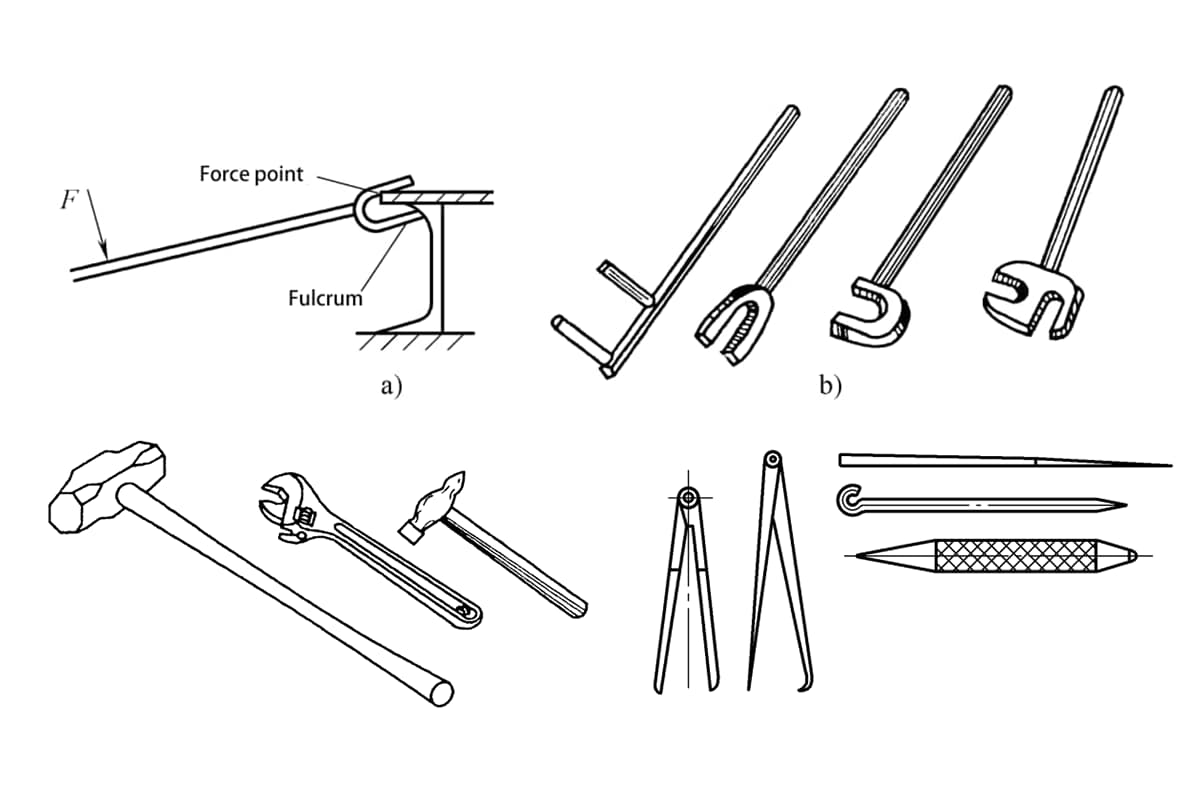

Любое механическое изделие состоит из множества деталей и компонентов. Процесс подгонки и соединения деталей или компонентов в соответствии с заданными техническими требованиями для формирования полуфабрикатов или готовых изделий называется сборкой.

Детали - это самые основные узлы, из которых состоят механические изделия. Процесс подгонки и соединения нескольких деталей вместе для формирования определенной части механического изделия (т. е. компонента) называется подсборкой. Процесс дальнейшей сборки деталей и компонентов в конечный продукт называется окончательной сборкой.

Ввод компонентов в сборку является иерархическим. Компоненты, непосредственно входящие в конечную сборку изделия, обычно называются сборками; компоненты, непосредственно входящие в сборку сборок, называются подсборками первого уровня; компоненты, непосредственно входящие в сборку подсборок первого уровня, называются подсборками второго уровня и так далее. Чем сложнее структура механического изделия, тем больше уровней подсборок.

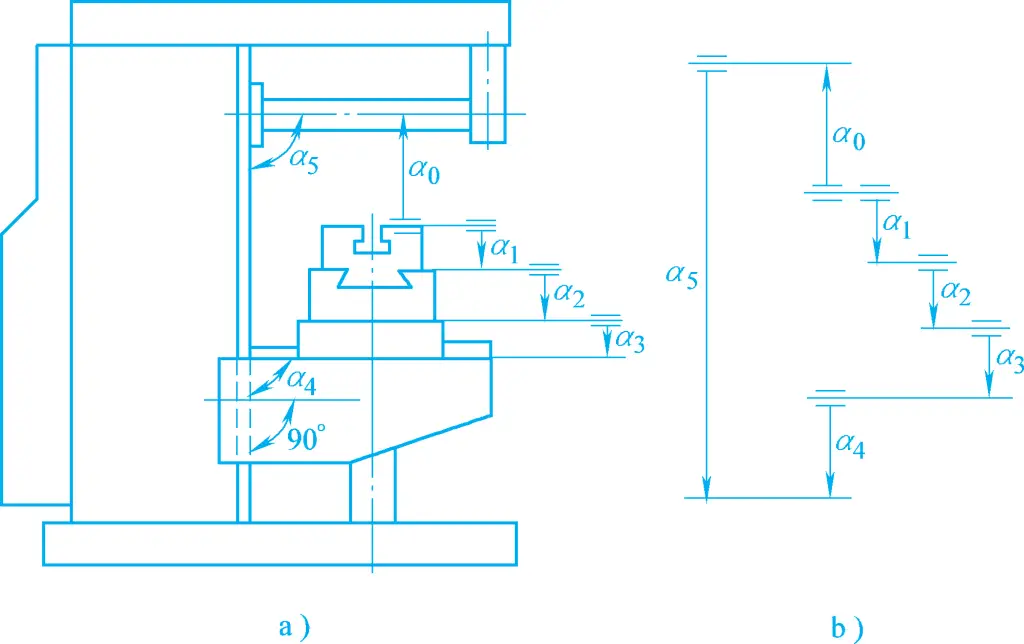

Сборка - это не просто процесс соединения квалифицированных деталей, она требует проведения целого ряда мероприятий по обеспечению соответствия продукта требованиям качества. Общие задачи сборки включают очистку, соединение, исправление и регулировку, балансировку, приемочные испытания, а также покраску и упаковку.

Сборка - это заключительный этап всего процесса механического производства. Сборочные работы оказывают значительное влияние на качество продукции. Если сборка не выполнена должным образом, даже если все детали соответствуют требованиям, производство высококачественной механической продукции может оказаться невозможным.

И наоборот, если точность изготовления деталей невысока, но при сборке используются соответствующие технологические приемы, такие как выборочная сборка, подгонка и регулировка, изделие все равно может соответствовать заданным техническим требованиям. Поэтому разработка разумных технологических процедур сборки, внедрение новых технологий сборки, повышение качества сборки и производительности труда являются важными задачами в технологии механического производства.

2. Точность сборки

(1) Концепция точности сборки

Точность сборки - это показатель качества, определяемый при проектировании изделия на основе требований к характеристикам, которые должны быть обеспечены при сборке. Точность сборки изделия обычно включает в себя точность взаимных расстояний, точность позиционирования, точность перемещения и точность контакта между деталями и компонентами.

1) Точность расстояния

Под точностью расстояния понимается точность размеров расстояния между смежными деталями и компонентами, включая такие требования к посадке, как зазор и интерференция. Например, под эту точность подпадает равная высота между центральной линией шпинделя и центральной линией втулки задней бабки в горизонтальном токарном станке.

2) Точность позиционирования

Под точностью позиционирования при сборке понимается точность параллельности, перпендикулярности, соосности и различных круговых биений между смежными деталями и компонентами в изделии.

3) Точность движения

Точность движения относится к точности направления движения и относительной скорости движения между движущимися частями в изделии. В основном она проявляется как точность прямолинейности, параллельности и перпендикулярности в направлении движения, а также точность относительной скорости движения, т. е. точность передачи.

4) Точность контакта

Под точностью контакта понимается размер площади контакта и распределение точек контакта между сопрягаемыми и контактирующими поверхностями, например, зацепление шестерен, посадка между конусом и коническим отверстием, а также требования к точности контакта между парами направляющих.

(2) Взаимосвязь между точностью сборки и точностью деталей

Механические изделия состоят из множества деталей, и очевидно, что точность сборки в первую очередь зависит от точности соответствующих деталей, особенно от точности ключевых деталей.

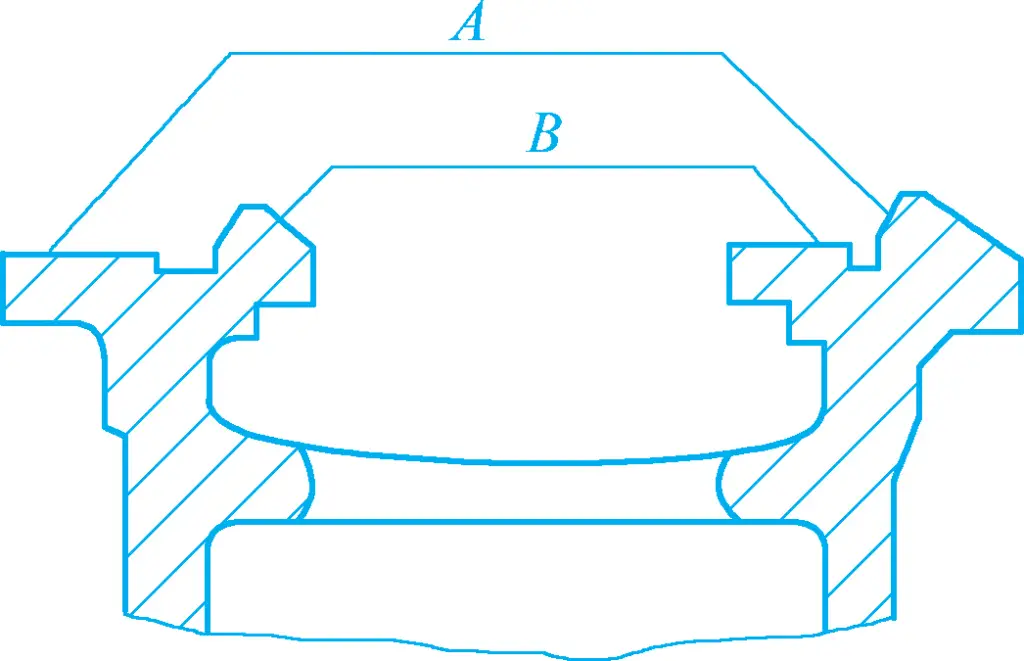

Например, точность параллельности движения задней бабки горизонтального токарного станка относительно движения седла в основном зависит от параллельности направляющих станины A и B (см. рис. 1). Аналогично, одинаковая высота A 0 центральной линии шпинделя и центральной линии втулки задней бабки токарного станка в основном зависит от точности размеров A 1 , A 2 , и A 3 бабки, задней бабки и опорной плиты (см. рис. 2).

Направляющая для перемещения седла A

Направляющая для перемещения хвостовика B

a) Схема конструкции токарного станка

b) Схема цепи монтажных размеров

1-головка

2-Хвостовик

3-основная пластина

4-Bed

Во-вторых, обеспечение точности сборки также зависит от метода сборки. Требование к точности равной высоты A 0 показанный на рисунке 2, очень высок. Очень неэкономично добиваться требуемой точности A 0 контролируя точность размеров A1 , A2 , и A3 .

В реальном производстве соответствующие размеры деталей A1 , A2 , и A3 часто изготавливаются с учетом экономической точности, а точность равной высоты A 0 обеспечивается технологической мерой по установке опорной плиты во время сборки. Различные технологические меры, принимаемые при сборке, формируют различные методы сборки, поэтому взаимосвязь между точностью сборки и точностью детали различна. Цепочка сборочных размеров является эффективным средством количественного анализа этой взаимосвязи.

3. Введение в цепь размерностей сборки

(1) Концепция размерной цепи сборки

Размерная цепь, образованная соответствующими размерами (расстояниями между поверхностями или осевыми линиями) или взаимными позиционными отношениями (параллельностью, перпендикулярностью или соосностью) смежных деталей в процессе сборки изделия или компонента, называется размерной цепью сборки (см. рис. 2b).

В цепочке размеров сборки каждый размер является звеном в цепочке размеров, например A1 , A2 , и A 3 , которые являются соответствующими размерами деталей или компонентов, входящих в сборку, а индекс точности сборки часто используется в качестве замыкающего звена, например, A 0 . Очевидно, что замыкающее звено - это не размер на отдельной детали или компоненте, а относительный позиционный размер между поверхностями или осевыми линиями различных деталей или компонентов, сформированный после сборки.

Каждое звено имеет погрешности обработки, а накопление погрешностей всех звеньев образует погрешность замыкающего звена. Поэтому применение цепочки сборочных размеров позволяет выявить влияние суммарных погрешностей на точность сборки, а для количественного анализа и расчетов можно привести расчетные формулы, на основе которых определяются рациональные методы сборки и допуски на связанные размеры деталей.

В соответствии с геометрическими характеристиками и пространственным положением каждого звена, сборочные размерные цепи можно разделить на линейные размерные цепи, угловые размерные цепи, плоские размерные цепи и пространственные размерные цепи, причем первые два варианта являются наиболее распространенными.

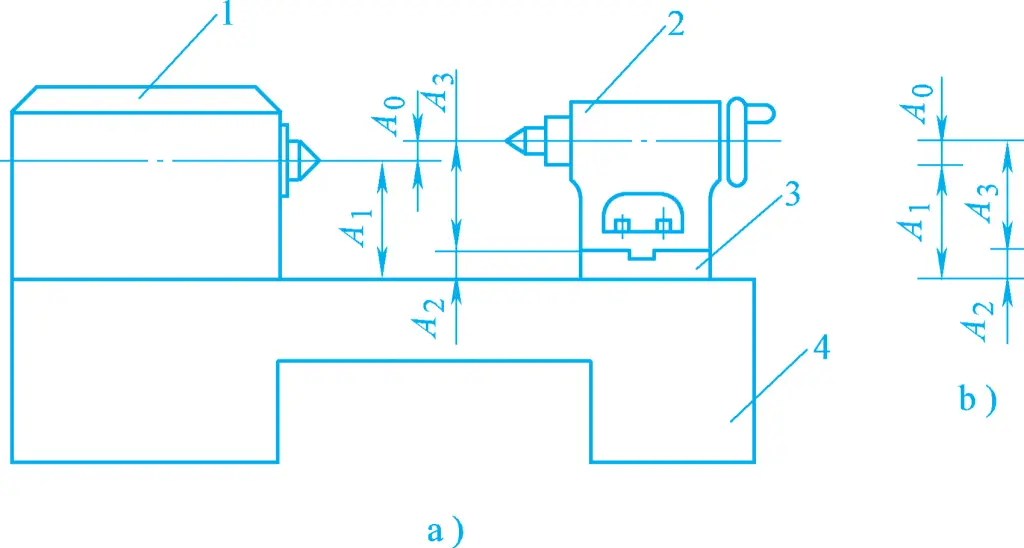

Линейная размерная цепь состоит из размерных цепей параллельных прямых (см. рис. 2b), что предполагает точность измерения расстояний. Угловая размерная цепь состоит из размерных цепей углов (включая параллельность и перпендикулярность), геометрическими характеристиками каждого звена которых в основном являются параллельность или перпендикулярность (см. рис. 3), что подразумевает точность взаимных позиционных отношений.

Основные этапы применения цепочки сборочных размеров для анализа и решения проблем точности сборки состоят из трех шагов: первый шаг - создание цепочки сборочных размеров, то есть определение звеньев на основе замыкающего звена; второй шаг - определение метода достижения точности сборки; третий шаг - выполнение необходимых расчетов. Конечная цель - определить экономичные или, по крайней мере, выполнимые допуски на связанные размеры деталей. Второй и третий этапы часто приходится выполнять итеративно.

Например, для цепочки определенного размера для решения задачи первоначально был выбран метод полной взаимозамены. После расчетов выяснилось, что требования к точности звеньев слишком высоки, поэтому были рассмотрены другие методы сборки, требующие соответствующих расчетов. Таким образом, эти два шага можно назвать решением размерной цепи сборки.

(2) Создание цепочки сборочных размеров

Правильное определение размерной цепи сборки является основой для использования принципа размерной цепи для анализа и решения проблемы взаимосвязи между точностью детали и точностью сборки.

Замыкающим звеном цепочки сборочных размеров чаще всего является точность сборки изделия или компонента. Идентификация размеров детали и позиционных связей, которые непосредственно влияют на точность сборки, позволяет определить звенья в цепи сборочных размеров. Очевидно, что правильная идентификация звеньев является ключом к созданию цепочки сборочных размеров.

Общий метод определения звеньев в цепочке сборочных размеров заключается в следующем: сначала определяют замыкающее звено на основе требований к точности сборки, затем берут две детали на обоих концах замыкающего звена в качестве отправной точки, и вдоль направления требований к точности сборки используют опорные поверхности деталей в качестве подсказок для определения соответствующих деталей, влияющих на требования к точности сборки, пока не будет найдена такая же опорная деталь или опорная поверхность.

Таким образом, размеры или позиционные соотношения между базовыми поверхностями непосредственно соединенных смежных деталей на каждой соответствующей детали являются звеньями цепи сборочных размеров.

Разумеется, цепочку сборочных размеров можно также проследить от одного конца замкнутого контура, последовательно находя связанные компоненты до другого конца замкнутого контура. Можно также начать с общей базовой поверхности или компонента и проследить до обоих концов замкнутого контура.

Независимо от используемого метода, ключевым моментом является правильный анализ соответствующих размеров и технических требований к компонентам, которые непосредственно влияют на анализируемую точность сборки.

(3) Расчет цепи монтажных размеров

Существует два метода расчета размерной цепи сборки: метод экстремальных значений (метод максимума-минимума) и вероятностный метод. Метод экстремальных значений для расчета размерной цепи сборки аналогичен методу расчета размерной цепи процесса. Этот метод характеризуется простотой и надежностью, но если допуск замкнутого контура мал или имеется много составных контуров, допуск каждого составного контура становится слишком мал, что затрудняет обработку и увеличивает затраты.

Согласно основным принципам теории вероятности, во-первых, в стабильной технологической системе при обработке больших партий вероятность возникновения экстремальных ошибок в деталях очень мала. Во-вторых, при сборке вероятность того, что "наихудшая комбинация" экстремальных ошибок во всех деталях возникнет одновременно, еще меньше. Если имеется много составных контуров, вероятность возникновения "наихудшей комбинации" во время сборки еще меньше, и ею можно практически пренебречь.

Очевидно, что метод экстремальных значений неэкономичен, так как он уменьшает допуск составных контуров для обеспечения квалификации изделия в крайне редких случаях при сборке. С другой стороны, метод расчета размерной цепи, основанный на принципах теории вероятности, то есть вероятностный метод, является более целесообразным в таких случаях. Более подробно эта часть может быть рассмотрена в других книгах.

II. Методы обеспечения точности сборки

Требования к точности механических изделий в конечном итоге достигаются за счет сборки. Точность сборки, структура и тип производства изделия определяют используемый метод сборки. К методам обеспечения точности сборки в производстве относятся метод взаимозамены, метод выборочной сборки, метод подгонки и метод регулировки.

1. Метод взаимозамены

Метод взаимозамены - это метод, при котором в процессе сборки можно менять местами компоненты одного типа и при этом соблюдать требования к точности сборки. При использовании метода взаимозаменяемой сборки точность сборки в основном зависит от точности обработки компонентов. Суть метода взаимозамены заключается в контроле погрешностей обработки компонентов для обеспечения точности сборки изделия.

При использовании метода чередования для обеспечения точности сборки изделий существует два метода определения допусков компонентов: метод экстремальных значений и метод вероятности.

При использовании метода экстремальных значений, если сумма допусков соответствующих компонентов (составных контуров) меньше или равна допуску сборки (допуску замкнутого контура), однотипные компоненты могут быть полностью взаимозаменяемы при сборке, что означает, что компоненты могут удовлетворять требованиям к точности сборки без какого-либо подбора, подгонки или регулировки. Поэтому этот метод называют "методом полной взаимозамены".

При использовании вероятностного метода, если значения допусков соответствующих компонентов (составных петель) соответствуют требованиям и условия производства относительно стабильны, что делает распределение размеров каждой составной петли относительно стабильным, также может быть достигнут эффект полной взаимозамены. В противном случае некоторые изделия не будут соответствовать требованиям к точности сборки, поэтому этот метод называется "метод неполной взаимозамены", также известный как "метод взаимозамены большого количества".

Очевидно, что вероятностный метод подходит для крупносерийного производства. Использование метода неполного чередования позволяет снизить требования к обработке каждого составного контура по сравнению с методом полного чередования, что уменьшает стоимость обработки каждого составного контура. Однако небольшое количество изделий после сборки может не соответствовать требованиям к точности сборки. Эта проблема обычно решается заменой 1-2 деталей в составных контурах.

Использование метода полной взаимозаменяемости при сборке упрощает процесс сборки, повышает эффективность производства, облегчает организацию сборочных линий и автоматизированной сборки, а также способствует организации специализированного производства на основе сотрудничества.

Поэтому до тех пор, пока требования к экономической точности обработки деталей могут быть удовлетворены, метод полной взаимозамены должен рассматриваться в первую очередь для сборки независимо от типа производства. Однако при высоких требованиях к точности сборки, особенно при наличии большого количества составных контуров, изготовление деталей с экономической точностью становится затруднительным. В этом случае в условиях крупносерийного производства для сборки может быть использован метод неполной взаимозамены.

2. Метод селективной сборки

В условиях массового или серийного производства, когда требования к точности сборки высоки, а количество составных петель невелико, если для сборки используется метод полной взаимозамены, малый допуск, требуемый для составных петель, сделает обработку деталей сложной или даже невозможной. Поскольку количество составных петель невелико, эффект от использования метода неполной взаимозамены при сборке незначителен. В этом случае следует рассмотреть метод селективной сборки.

Метод селективной сборки - это метод сборки, который увеличивает допуск составных контуров в размерной цепи до экономически целесообразного уровня для механической обработки, а затем выбирает соответствующие детали для сборки, чтобы обеспечить требования к точности сборки.

Существует три разновидности метода селективной сборки: прямая селективная сборка, групповая сборка и составная селективная сборка.

(1) Прямая селективная сборка

Во время сборки рабочие непосредственно выбирают подходящие детали из множества деталей, подлежащих сборке, чтобы обеспечить требования к точности сборки. Этот метод отличается простотой, но качество и время сборки во многом зависят от уровня квалификации рабочих. Поскольку время сборки нелегко точно контролировать, он не подходит для крупносерийного производства с жесткими требованиями к ритмичности производства.

(2) Сборка группы

Групповая сборка, также известная как метод групповой взаимозамены, увеличивает допуск составных петель в несколько раз по сравнению с методом полной взаимозамены, что позволяет обрабатывать их с экономической точностью. В процессе сборки детали сначала измеряются, группируются по размерам, а затем собираются в соответствующие группы для соблюдения требований к точности сборки. Внутри каждой группы детали полностью взаимозаменяемы.

(3) Композитная селективная сборка

Композитная селективная сборка - это сочетание прямой селективной сборки и групповой сборки, при которой допуск деталей может быть соответствующим образом увеличен. После обработки детали сначала измеряются и группируются, а затем рабочие непосредственно выбирают детали в каждой соответствующей группе во время сборки.

Этот метод характеризуется неравными допусками на сопрягаемые детали, высоким качеством сборки, высокой скоростью и возможностью соблюдения определенных требований к ритму производства. Например, при сборке цилиндров и поршней двигателей часто используется этот метод.

3. Метод подгонки

При мелкосерийном или серийном производстве, когда требования к точности сборки высоки, а количество составных петель в размерной цепи сборки велико, если для сборки используется метод чередования, то малый допуск, требуемый для составных петель, сделает обработку сложной или даже невозможной. Если использовать метод селективной сборки, то его будет трудно реализовать из-за относительно небольшого размера партии и относительно большого количества составных петель. В этом случае для обеспечения требований к точности сборки в производстве часто используется метод подгонки.

Так называемый метод подгонки - это метод процесса сборки, при котором составные контуры в размерной цепи сборки изготавливаются с экономической точностью обработки, а во время сборки измеряется суммарная погрешность каждого составного контура, и заранее определенный размер составного контура регулируется или локально подгоняется для уменьшения суммарной погрешности, вызванной изготовлением, до экономической точности, что обеспечивает соответствие замкнутого контура заданной точности.

В реальном производстве часто используются следующие три распространенных метода ремонта:

(1) Метод ремонта с помощью одной детали

При сборке выбор фиксированной детали в качестве ремонтной для обеспечения точности сборки называется методом ремонта одной детали. Этот метод наиболее широко используется в производстве.

(2) Метод ремонта с комбинированной обработкой

Этот метод предполагает объединение двух или более деталей в одну деталь для ремонта. Это уменьшает количество компонентов в цепи, тем самым сокращая объем ремонтных работ.

Например, при сборке задней бабки горизонтального токарного станка, чтобы уменьшить количество шабрения опорной плиты задней бабки во время окончательной сборки, сначала обычно обрабатываются сопрягаемые поверхности задней бабки и опорной плиты, а боковые маленькие направляющие шабрятся и устанавливаются. Затем они собираются как единое целое, используя нижнюю поверхность опорной плиты в качестве базовой, а отверстие втулки хвостовой бабки растачивается для непосредственного контроля размера от отверстия втулки хвостовой бабки до нижней поверхности опорной плиты. Таким образом, компоненты A 2 и А 3 (см. рис. 2) объединены в один, что облегчает обеспечение точности обработки и позволяет использовать меньшее количество шаберов для нижней поверхности опорной плиты.

Хотя комбинированный метод ремонта обладает вышеперечисленными преимуществами, он вносит неудобства в обработку, сборку и организацию производства из-за необходимости подгонки деталей. Поэтому он используется в основном в единичном и мелкосерийном производстве.

(3) Метод самостоятельного ремонта

В станкостроении использование собственных режущих способностей станка для самообработки с целью соблюдения определенных требований к точности сборки называется методом самообработки.

Этот метод широко используется в станкостроении. Например, при окончательной сборке закройщика, строгального или портального фрезерного станка рабочий стол самого станка строгается или фрезеруется для обеспечения точности параллельности между рабочим столом и поверхностями плунжера или направляющих. На токарном станке губки самоцентрирующего патрона обрабатываются для обеспечения точности соосности между осью вращения шпинделя и рабочими поверхностями трех губок самоцентрирующего патрона.

Самое большое преимущество метода ремонта заключается в том, что каждый компонент может быть изготовлен с экономической точностью, и можно добиться высокой точности сборки. Однако, поскольку каждое изделие должно ремонтироваться индивидуально, взаимозаменяемость отсутствует, а трудозатраты на сборку являются интенсивными, с низкой производительностью и высокими техническими требованиями к сборщикам. Поэтому метод ремонта применяется в основном в единичном, мелкосерийном и среднесерийном производстве, где требуется высокая точность сборки.

4. Метод регулировки

Метод регулировки включает в себя обработку каждого компонента в размерной цепи с экономической точностью и обеспечение точности сборки путем замены или регулировки положения предварительно выбранного компонента во время сборки. Компонент, который заменяется или регулируется во время сборки, называется регулировочной деталью, а цепь компонентов - регулировочной цепью. Метод регулировки в принципе похож на метод ремонта, но конкретные методы отличаются.

В соответствии с различными методами регулировки, метод регулировки можно разделить на метод подвижной регулировки, метод фиксированной регулировки и метод регулировки компенсации ошибок.

(1) Метод корректировки по движимому имуществу

Метод обеспечения точности сборки путем изменения положения регулировочной детали во время сборки называется методом подвижной регулировки.

1-выводной винт

2, 4 гайки

3-Клиновой блок

5 винтов

6-Вставить полоску

7-рукав

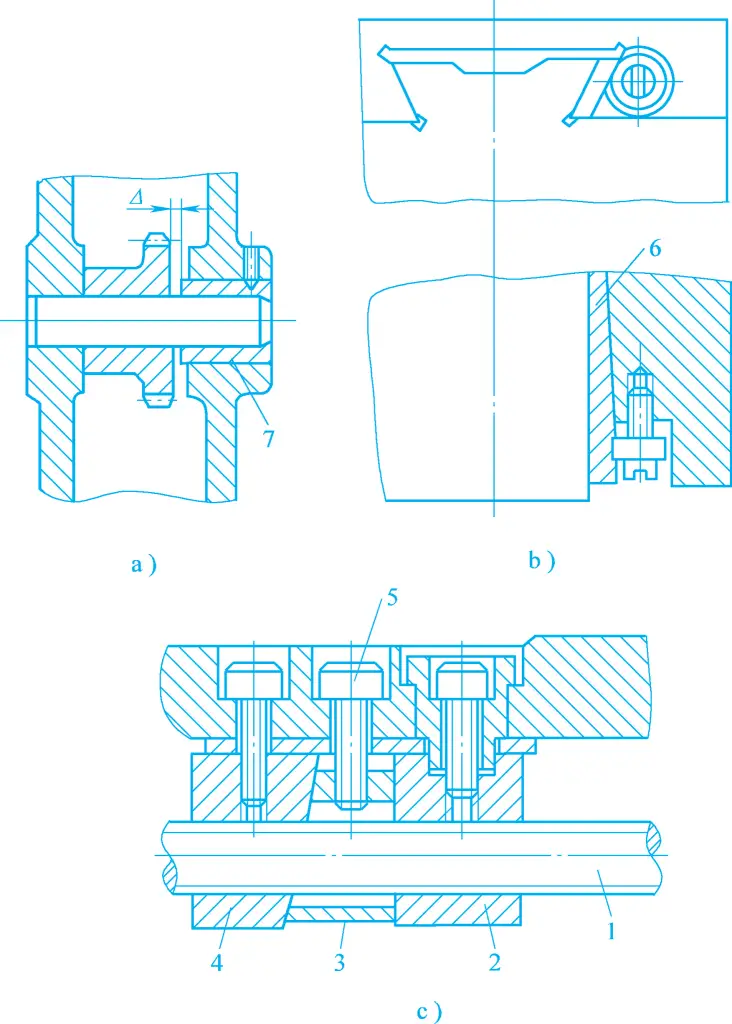

Метод подвижной регулировки широко используется при сборке изделий. На рисунке 4a показана регулировка осевого положения втулки для обеспечения осевого зазора шестерни; на рисунке 4b показана регулировка положения вставной планки для обеспечения установочного зазора пары направляющих; на рисунке 4c показана регулировка вертикального положения клинового блока для регулировки осевого зазора пары ведущий винт-гайка.

Метод подвижной регулировки позволяет не только достичь идеальной точности сборки, но и повторно отрегулировать положение регулировочной детали для восстановления исходной точности, когда точность сборки снижается из-за износа детали в процессе эксплуатации изделия. Поэтому этот метод широко используется в реальном производстве.

(2) Метод фиксированной корректировки

Метод обеспечения точности сборки путем замены заранее выбранного компонента в размерной цепи во время сборки называется методом фиксированной регулировки. Предварительно выбранный компонент, называемый регулировочной деталью, должен быть изготовлен в виде набора специальных деталей с определенными интервалами размеров, которые должны быть выбраны на основе суммарной погрешности каждого компонента в процессе сборки.

Поэтому выбранные регулировочные детали должны быть простыми по форме, легкими в изготовлении, удобными для монтажа и демонтажа. К распространенным регулировочным деталям относятся прокладки и втулки. Метод фиксированной регулировки часто используется в крупносерийном и массовом производстве, где требуется высокая точность сборки многокомпонентных размерных цепей.

(3) Метод корректировки компенсации ошибок

В процессе сборки изделий или компонентов регулировка взаимного расположения соответствующих деталей для частичной компенсации погрешностей их обработки и повышения точности сборки называется методом компенсации погрешностей. Этот метод широко используется при сборке станков. Например, при сборке шпинделя станка радиальное биение шпинделя регулируется путем изменения направления радиального биения переднего и заднего подшипников.

В итоге, когда сборка механическая В зависимости от структуры изделия, требований к точности сборки, количества звеньев в размерной цепи сборки, типа производства и конкретных условий производства следует обоснованно выбирать метод сборки. В целом, если обработка составных звеньев относительно экономична и осуществима, предпочтение следует отдавать методу полной взаимозамены.

Если производственная партия относительно велика и в ней много составных звеньев, следует рассмотреть метод неполного взаимообмена. Если метод взаимозамены затрудняет или делает нерентабельной обработку составных звеньев, можно рассмотреть другие методы: для крупносерийного производства с меньшим количеством составных звеньев можно использовать метод групповой сборки; для большего количества составных звеньев следует использовать метод подгонки. При мелкосерийном производстве единичных деталей обычно используется метод подгонки, а при серийном производстве, в зависимости от ситуации, можно использовать метод подгонки.