Основные параметры для лазерная резка К ним относятся мощность и скорость лазерной резки, фокусное расстояние линзы и положение точки фокусировки, форма сопла и расстояние от сопла до поверхности заготовки, а также тип и давление вспомогательного газа.

Мощность и скорость лазерной резки

Скорость резки - важнейший параметр для резки. Во время резки скорость резания должна определяться в зависимости от мощности лазера, давления газа и толщины заготовки. Она увеличивается с ростом мощности лазера и давления газа и уменьшается с увеличением толщины заготовки. Например, при резке 6-миллиметрового листа углеродистой стали скорость резки составляет 2,5 м/мин, а для 12-миллиметрового листа углеродистой стали - 0,8 м/мин.

Фокусное расстояние объектива и положение точки фокусировки (величина расфокусировки)

Меньшее фокусное расстояние линзы приводит к более высокой плотности мощности, но более мелкой фокусировке, что делает ее пригодной для высокоскоростной резки тонких материалов. И наоборот, большее фокусное расстояние объектива приводит к меньшей плотности мощности, но более глубокому фокусу, что делает его подходящим для медленной резки толстых материалов.

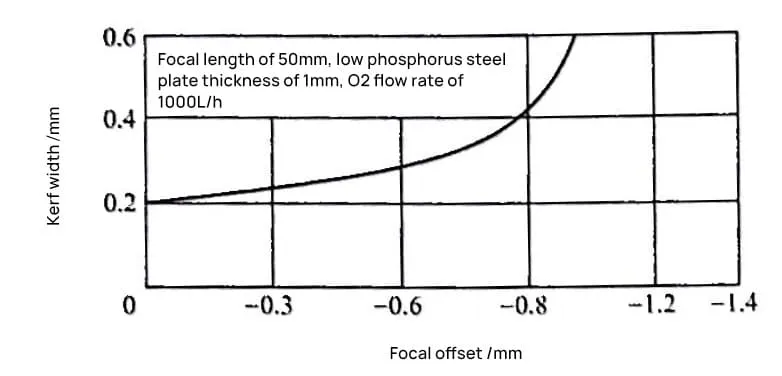

Влияние величины расфокусировки на ширину реза показано на рисунке 5-3. Обычно фокусную точку выбирают так, чтобы она располагалась примерно на 1/3 толщины пластины ниже поверхности заготовки, тогда ширина реза будет минимальной.

Форма сопла и расстояние от сопла до заготовки

(1) Выбор формы сопла

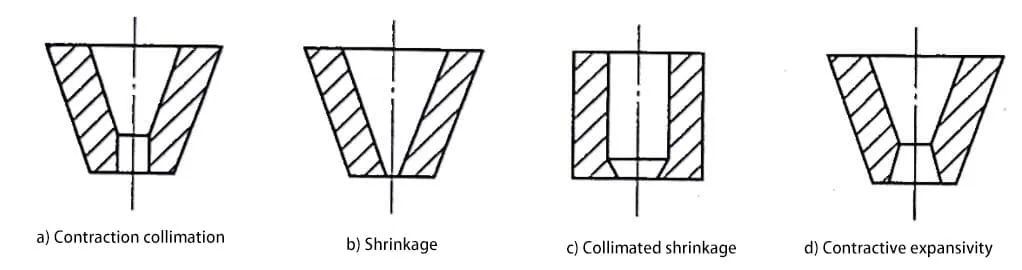

Форма и размер сопла являются важнейшими параметрами, влияющими на качество и эффективность лазерная резка. Различные методы резки требуют различных форм сопел. Общие формы сопел для лазерной кислородной резки показаны на рис. 5-4.

(2) Расстояние от сопла до заготовки

Если сопло расположено слишком близко к поверхности заготовки, это влияет на способность сдувать разбрызганный расплавленный шлак. Однако если сопло находится слишком далеко от поверхности заготовки, это может привести к излишним потерям энергии. Для обеспечения стабильности резки расстояние от конца сопла до поверхности заготовки обычно контролируется в пределах 0,5-2 мм.

Типы и давление вспомогательного газа

При использовании кислорода в качестве вспомогательного газа для резки низкоуглеродистой стали интенсивные реакции окисления выделяют большое количество тепла, что увеличивает скорость и толщину резки, а также позволяет получать срезы без шлака. Для резка нержавеющей сталиЧасто используется смесь кислорода и азота, что приводит к улучшению качества резки по сравнению с использованием только кислорода.

Увеличение давления газа повышает способность удаления шлака и может привести к увеличению скорости резки. Однако чрезмерное давление может привести к образованию шероховатых поверхностей реза. Основные параметры и характеристики лазерной резки приведены в таблице 5-1.

Таблица 5-1: Основные параметры и характеристики лазерной резки

| Материалы заготовок | Толщина заготовки (мм) | Мощность лазера (Вт) | Скорость резки (см/мин) | Режущий газ | Характеристики и применение |

| 99% алюмооксидная керамика | 0.7 | 8 | 30 | — | Контролируемый перелом |

| Кристаллический кварц | 0.81 | 3 | 60 | — | |

| Ферритовый лист | 0.2 | 2.5 | 114 | — | |

| Сапфир | 1.2 | 12 | 7 | — | |

| Кварцевая трубка | - | 500 | 400 штук в час | — | Экономия материала и высококачественная резка при резке кварцевых трубок, подходит для производства трубок для галогенных ламп |

| Ткань | - | 20~250 | 500~300 | Воздух | Экономия материала, высококачественная резка, высокая эффективность, самофиксирующиеся края при резке тканей, подходит для изготовления лент для пишущих машинок, поверхностей зонтов, одежды и т.д. |

| Стеклянная трубка | 12.7 | 20000 | 460 | Воздух | Высококачественная резка стеклянных трубок без износа инструмента |

| Дуб | 16 | 300 | 28 | Воздух | Высококачественная резка древесины, аккуратные режущие кромки, экономия материала, подходит для изготовления мебели |

| Сосна | 50 | 200 | 12.5 | Воздух | |

| Плита из эпоксидной смолы на основе бора | 8.1 | 15000 | 165 | Воздух | Высокая эффективность при резке плит из эпоксидной смолы с бором, отсутствие износа инструмента, подходит для производства авиационных компонентов |

| Низкоуглеродистая сталь | 1.5 3 1.0 6.0 16.25 35 | 300 300 1000 1000 4000 4000 | 300 200 900 100 114 50 | Кислород | Высококачественная резка, экономия труда и материалов, может заменить фрезерование, штамповку и ножницыиспользуется в производстве приборных панелей, теплообменников и автомобильных деталей |

| 30CrMnSi | 1.5 3.0 6.0 | 500 500 500 | 200 120 50 | Кислород | Может заменить фрезерование, штамповку и ножницы, высокая эффективность резки, высококачественная резка, используется в производстве авиационных компонентов, отсутствие деформации при резке, экономия материала и труда, используется в производстве авиационных компонентов, вертолетных роторов и т.д. |

| Нержавеющая сталь | 0.5 2.0 3.175 1.0 1.57 6.0 4.8 6.3 12 | 250 250 500 1000 1000 1000 2000 2000 2000 | 450 25 180 800 456 80 400 150 40 | Кислород | Отсутствие деформации при резке, экономия материала и трудозатрат, используется в производстве компонентов самолетов, вертолетных роторов и т.д. |

| Титановый сплав | 3.0 8.0 10.0 40.0 | 250 250 250 250 | 1300 300 280 50 | Кислород | Быстрая скорость резки, высококачественная резка, может заменить фрезерование, шлифование и химическое травление, экономия труда, высокая эффективность резки, используется в производстве авиационных компонентов |

| Алюминиевая сотовая панель с титановым покрытием | 30 | 350 | 500 | Кислород | Отсутствие деформации при резке, отсутствие повреждений на поверхности заготовки, высокая скорость резки, используется при производстве аэрокосмических деталей |

| Стальная пластина с двухсторонним покрытием | 0.5~2.0 | 350 | 300 | Кислород | Экономия труда и материалов, не повреждает поверхностные покрытия при резке, используется в производстве кондиционеров |