Все станки, использующие абразивные материалы и шлифовальные инструменты (такие как шлифовальные круги, абразивные ленты, шлифовальные камни и абразивные материалы) в качестве инструментов для резки заготовок, относятся к категории шлифовальных станков. Любой метод обработки, в котором используются шлифовальные круги и другие абразивные материалы или шлифовальные инструменты на шлифовальных станках для резки заготовок, чтобы они соответствовали заданным требованиям по форме, точности и качеству поверхности, называется шлифованием.

I. Характеристики и технологический диапазон измельчения

1. Характеристики шлифования

(1) Неровные режущие кромки

Каждое абразивное зерно на поверхности шлифовального круга выступает в роли режущего инструмента, при этом форма, размер и распределение режущих кромок неравномерны и случайны. Как правило, при резании используется большой отрицательный угол наклона и малый угол зазора.

(2) Небольшое заднее отверстие, высокое качество обработки

Как правило, обратное зацепление при шлифовании невелико, а слой металла, снимаемый за один ход, тонок. Уровень допуска размеров при шлифовании составляет IT7~IT5, а шероховатость поверхности составляет Ra0.8~0.2μm. При использовании высокоточных методов шлифования значение шероховатости поверхности может достигать Ra0.1~0.006μm.

(3) Высокая скорость измельчения, высокая температура

Общая скорость измельчения составляет около 35 м/с, а при высокоскоростном измельчении она может достигать 60 м/с. В настоящее время скорость шлифования достигла 120 м/с. Однако в процессе шлифования шлифовальный круг оказывает сильное давление и трение на заготовку, выделяя большое количество тепла при резании, при этом мгновенная температура в зоне шлифования достигает около 1000℃.

В производственной практике меры по снижению температуры резания при шлифовании включают добавление большого количества смазочно-охлаждающая жидкостьуменьшение обратного зацепления, соответствующее снижение скорости шлифовального круга и увеличение скорости заготовки.

(4) Высокая адаптивность обработки шлифования

Что касается материалов заготовок, то шлифование может обрабатывать как мягкие, так и твердые материалы; что касается поверхностей заготовок, то шлифованию поддаются многие поверхности.

(5) Самозатачивание шлифовального круга

В процессе шлифования абразивные зерна на поверхности шлифовального круга постепенно становятся тупыми. Сопротивление резанию, действующее на абразивные зерна, возрастает, в результате чего тупые зерна ломаются и отпадают, обнажая острые режущие кромки для продолжения резки. Таким образом, происходит самозатачивание шлифовального круга, что позволяет сохранить хорошие режущие свойства.

(6) Большое радиальное усилие шлифования

Во время шлифования, поскольку многие абразивные зерна участвуют в шлифовании одновременно и режут с отрицательным углом наклона, радиальная сила шлифования очень велика, обычно в 1,5~3 раза больше тангенциальной силы. Поэтому при шлифовании деталей вала обычно используются центральные опоры для улучшения жесткости заготовки и уменьшения ошибок обработки, вызванных деформацией. На заключительном этапе шлифования обычно выполняется легкое шлифование без радиальной подачи определенное количество раз.

2. Область применения шлифования

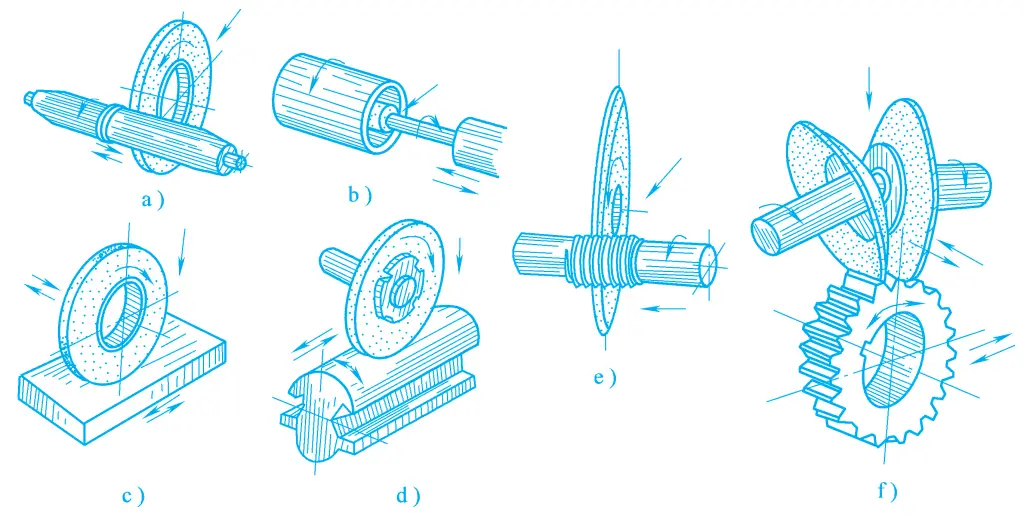

Область применения шлифования очень широка и позволяет обрабатывать внутренние и внешние цилиндрические поверхности, внутренние и внешние конические поверхности, плоские поверхности, фасонные поверхности, комбинированные поверхности и т.д., как показано на рисунке 1.

a) Внешнее цилиндрическое шлифование

b) Внутреннее шлифование

в) Шлифование поверхности

d) Шлифовка формы

д) Шлифование резьбы

f) Шлифование зубчатых колес

В настоящее время шлифование применяется в основном для чистовой обработки, заготовок, прошедших закалку, и других специальных материалов с высокой твердостью, которые практически только и могут быть обработаны шлифованием. Кроме того, шлифование может использоваться и для грубой обработки, например, для грубой шлифовки поверхностей заготовок, удаления твердой кожи на стальных слитках и отливках, очистки заусенцев на поковках, полировки литников и стояков на отливках, а также для резки профилей различной твердости с помощью тонких шлифовальных кругов.

В связи с увеличением количества высокоточных закаленных деталей на современных станках доля шлифования в современном машиностроении растет. Кроме того, с развитием технологии изготовления прецизионных заготовок и применением высокопроизводительных методов шлифования появилась возможность обработки некоторых деталей непосредственно шлифованием, что сделает применение шлифования более широким.

II. Шлифовальные станки

Шлифовальные станки - это самый разнообразный тип станков, занимающий очень важное место в машиностроительной промышленности. Помимо обработки закаленных и других высокотвердых материалов, при обработке деталей с классом допуска выше IT7 на шлифовальном станке это гораздо проще, чем на других станках, а также очень экономично. Возможность легко получить высокую точность при шлифовании обусловлена тем, что шлифовальный инструмент может срезать очень тонкие припуски на обработку.

Кроме того, в шпинделе шлифовального станка используются подшипники динамического давления или гидростатические подшипники, которые обладают высокой точностью вращения и устойчивостью к вибрациям. Для движения подачи шлифовального станка часто используется плавная гидравлическая передача в сочетании с электрическим управлением для достижения полуавтоматического и автоматического режима работы. С применением автоматических измерительных устройств на шлифовальных станках надежность качества обработки значительно возросла.

1. Типы шлифовальных станков

Существует множество типов шлифовальных станков, среди которых основными являются следующие:

(1) Внешние круглошлифовальные станки

Внешние круглошлифовальные станки включают в себя универсальные внешние круглошлифовальные станки, обычные внешние круглошлифовальные станки, бесцентровые внешние круглошлифовальные станки и т.д.

Универсальный наружный круглошлифовальный станок типа M1432A - это универсальный наружный круглошлифовальный станок обычной точности, прошедший значительное усовершенствование. В основном используется для шлифования наружных цилиндрических и внутренних отверстий цилиндрических или конических деталей с классами допуска IT6 - IT7, с максимальным наружным диаметром шлифования 320 мм и максимальным диаметром внутреннего отверстия 100 мм, а также может шлифовать заплечики, торцы и закругленные углы ступенчатых валов.

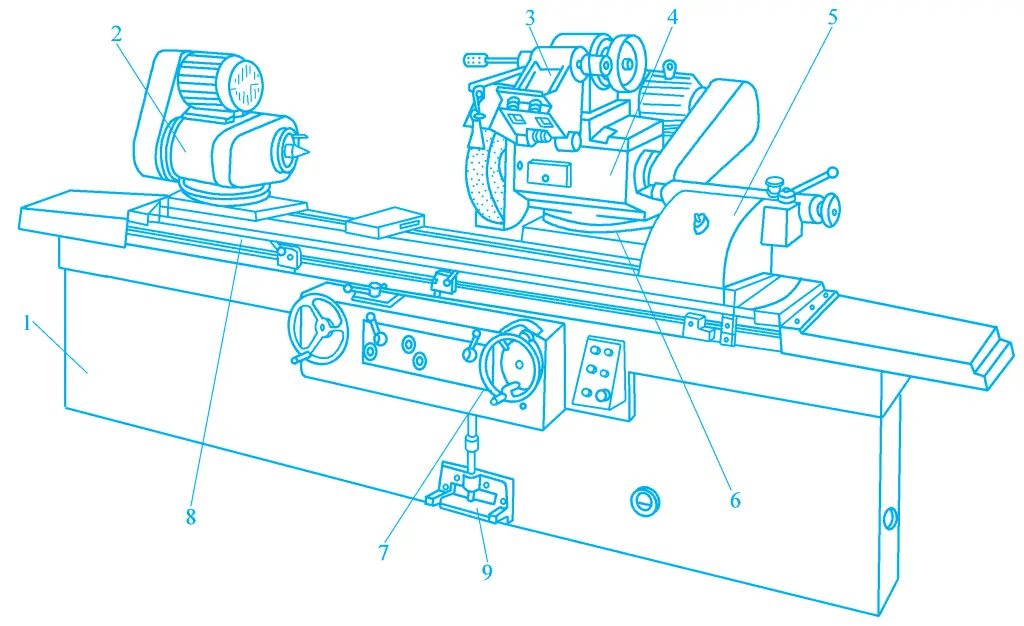

Значения шероховатости поверхности находятся в диапазоне от Ra1,25 до 0,08 мкм. Этот станок имеет широкий диапазон технологических процессов, но низкую производительность, подходит для единичного, мелкосерийного производства или использования в инструментальных и ремонтных мастерских. На рис. 2 показан универсальный внешний круглошлифовальный станок типа M1432A, который состоит из следующих основных частей.

1-Bed

2-Головной замок

3Внутреннее шлифовальное устройство

4-колесная головка

5-хвостовик

6-скользящее седло

7-ручное колесо

8-рабочий стол

9-футовый пульт управления педалями

1) Кровать

Станина - это основной несущий элемент шлифовального станка, на котором расположены такие компоненты, как бабка, рама шлифовального круга, задняя бабка и рабочий стол. Внутри станины находятся гидравлические цилиндры и другие гидравлические компоненты, приводящие в движение рабочий стол и поперечную седловину.

2) Бабка

Бабка используется для зажима заготовки и приведения ее во вращение. Если корпус бабки вращается под углом, можно шлифовать короткую коническую поверхность; если бабка вращается на 90° против часовой стрелки в горизонтальной плоскости, можно шлифовать небольшую плоскую поверхность.

3) Приспособление для внутреннего шлифования

Крепление для внутреннего шлифования используется для поддержки шпинделя шлифовального круга для шлифования внутренних отверстий, приводимого в движение отдельным двигателем внутреннего шлифовального круга.

4) Рама шлифовального круга

Рама шлифовального круга служит для поддержки и передачи высокоскоростного вращения шпинделя шлифовального круга. Рама шлифовального круга устанавливается на седло, и при шлифовании короткого конуса положение рамы шлифовального круга может быть отрегулировано в пределах ±30° под определенным углом.

5) Хвостовая бабка

Функция задней бабки заключается в поддержке заготовки, при этом задний наконечник устанавливается на втулке задней бабки, а передний - на шпинделе бабки, что позволяет добиться точного позиционирования заготовки.

Задняя бабка с помощью пружины плотно прижимается к заготовке, автоматически компенсируя удлинение заготовки из-за теплового расширения в процессе шлифования, что позволяет избежать изгибной деформации заготовки и чрезмерного износа отверстия наконечника. Втягивание втулки задней бабки может осуществляться вручную или с помощью гидравлического привода.

6) Седло и механизм поперечной подачи

При вращении маховика поперечной подачи механизм поперечной подачи приводит в движение седло и раму шлифовального круга в боковом направлении. Гидравлическое устройство также может использоваться для обеспечения быстрого продвижения и отхода рамы шлифовального круга или периодической автоматической подачи резания.

7) Рабочий стол

Рабочий стол состоит из двух слоев, верхний рабочий стол может поворачиваться на очень малый угол относительно нижнего рабочего стола в горизонтальной плоскости, что позволяет шлифовать длинные конические поверхности с малой конусностью. На поверхности верхнего рабочего стола установлены бабка и задняя бабка, которые вместе с рабочим столом перемещаются в продольном направлении вперед-назад по направляющим станины.

(2) Внутренний шлифовальный станок

(3) Поверхностно-шлифовальный станок

В соответствии с различными методами шлифования, внутришлифовальные станки можно разделить на обычные внутришлифовальные станки, планетарные внутришлифовальные станки, бесцентровые внутришлифовальные станки и т.д.

В зависимости от формы рабочей поверхности шлифовального круга и рабочего стола, обычные плоскошлифовальные станки можно разделить на плоскошлифовальные станки с горизонтальным шпинделем и прямоугольным столом, плоскошлифовальные станки с вертикальным шпинделем и прямоугольным столом, плоскошлифовальные станки с горизонтальным шпинделем и поворотным столом, плоскошлифовальные станки с вертикальным шпинделем и т.д.

(4) Шлифовальный станок

К ним относятся шлифовальные станки для обработки кривых инструментов, шлифовальные станки для обработки канавок сверл и т.д.

(5) Станок для шлифовки фрез и лезвий

К ним относятся универсальные шлифовальные станки, станки для заточки лезвий протяжек, станки для заточки лезвий варочных поверхностей и т.д.

(6) Специализированный шлифовальный станок

К ним относятся шлифовальные станки для шлицевых валов, коленчатых валов, зубчатых колес, резьбошлифовальные станки и т.д.

(7) Прочие шлифовальные станки

К ним относятся хонинговальные станки, притирочные станки, ленточные шлифовальные станки, сверхточные станки, колесные станки и т.д.

2. Движение и передача шлифовальных станков

Как правило, при шлифовании в качестве главного движения используется высокоскоростное вращение шлифовального круга, а движение подачи зависит от формы поверхности обрабатываемой заготовки и используемого метода шлифования. Подача может осуществляться заготовкой, шлифовальным кругом или и тем, и другим.

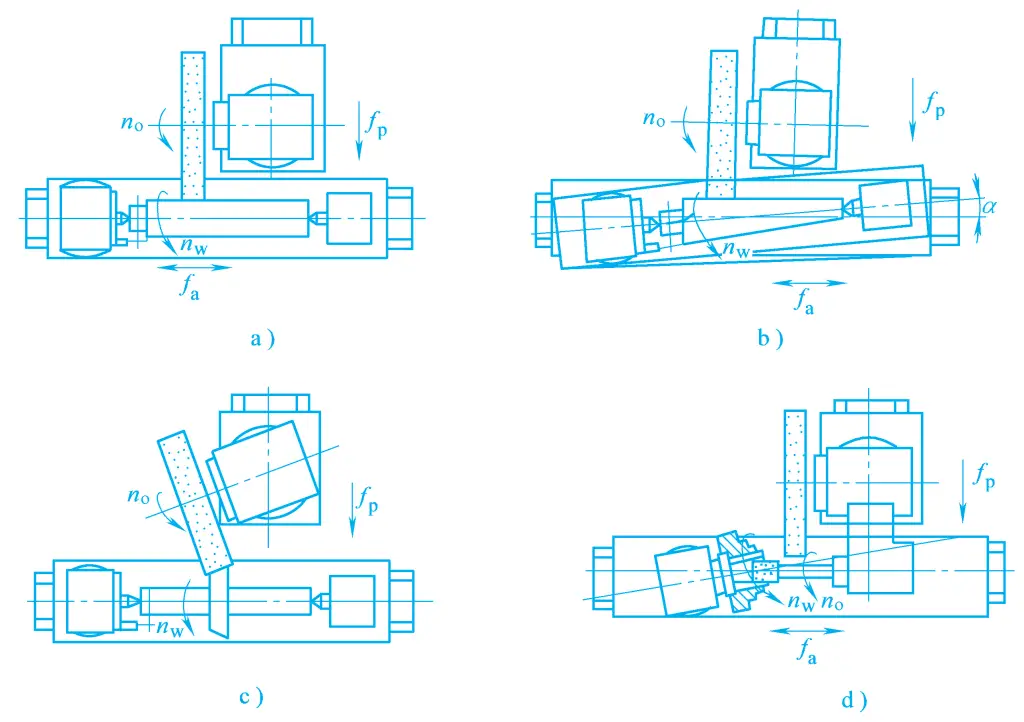

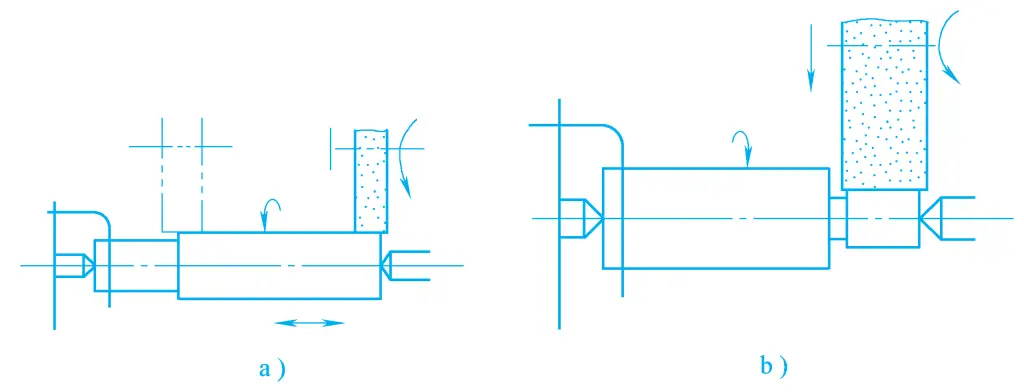

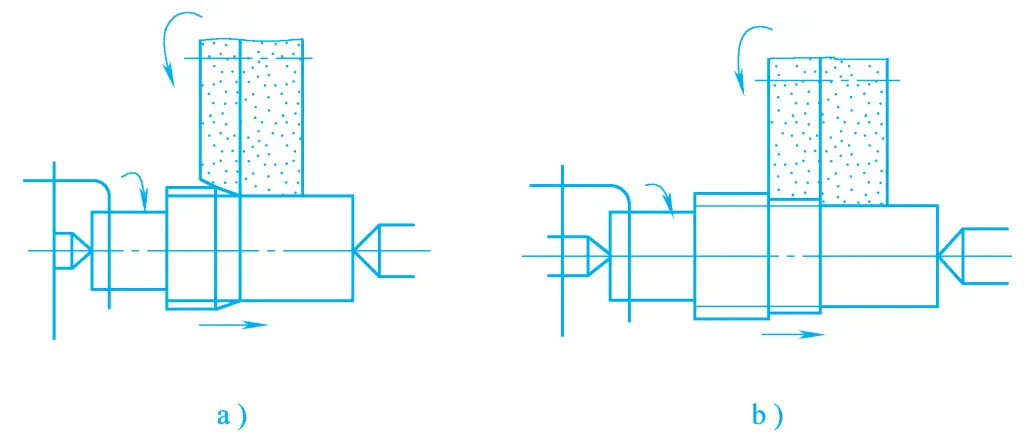

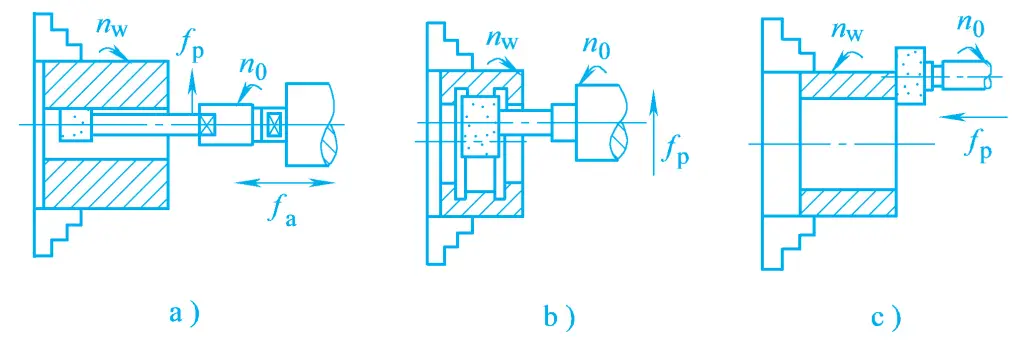

На рисунке 3 показаны несколько типичных методов шлифования, используемых на универсальных круглошлифовальных станках, где на рисунках 3a, 3b, 3d используется метод продольного шлифования для шлифования внешних цилиндрических поверхностей и внутренних/внешних конических поверхностей. В это время станок нуждается в трех движениях формирования поверхности: вращательное движение шлифовального круга n o , продольное движение подачи заготовки f a , и окружное движение подачи заготовки n w .

a) Продольное шлифование наружных цилиндрических поверхностей

b) Продольное шлифование для шлифования длинных конических поверхностей путем поворота рабочего стола

c) Шлифование коротких конических поверхностей методом подачи путем поворота рамы шлифовального круга

d) Продольное шлифование для шлифования внутренних конических поверхностей путем поворота бабки.

На рисунке 3c показано шлифование коротких конических поверхностей методом подачи, при котором присутствуют только вращение шлифовального круга и окружное движение подачи заготовки. Для обработки в соответствии с определенными требованиями к размерам необходимо также боковое движение подачи шлифовального круга f p (при возвратно-поступательном продольном шлифовании - периодическая прерывистая подача, при шлифовании на подаче - непрерывная подача). Кроме того, станок имеет два вспомогательных движения - быстрое боковое продвижение и отход шлифовального круга и втягивание втулки задней бабки - для облегчения загрузки и выгрузки заготовки.

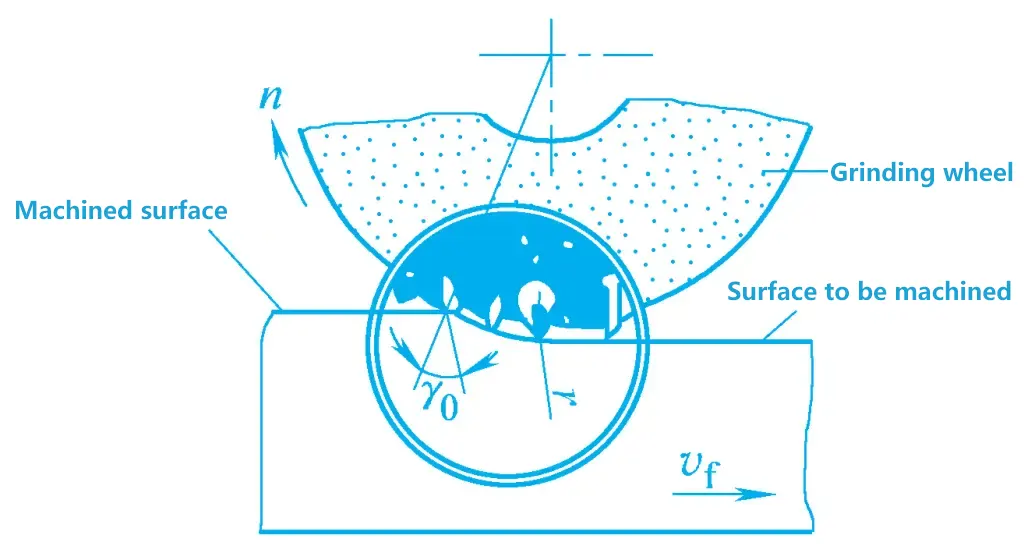

III. Шлифовальный круг

Наиболее часто используемым инструментом при шлифовании является шлифовальный круг, который представляет собой специальный инструмент. Каждое абразивное зерно на нем эквивалентно режущему инструменту, а распределение абразивных зерен на шлифовальном круге показано на рисунке 4.

Во время шлифования выступающие абразивные зерна с острыми краями срезают мелкую стружку с поверхности заготовки; тупые или менее выступающие абразивные зерна могут только процарапать тонкие канавки на поверхности заготовки; более углубленные абразивные зерна создают трение скольжения с поверхностью заготовки; последние два типа абразивных зерен производят пыль во время шлифования. Таким образом, шлифование отличается от общего резания тем, что оно не только режет, но и создает эффект зачистки и полировки.

1. Характеристики и выбор шлифовальных кругов

Шлифовальный круг - это шлифовальный инструмент, изготовленный путем соединения абразивов с различными видами связующих веществ, а затем прессования, сушки, обжига и правки. Таким образом, структура шлифовального круга состоит из трех элементов: абразивов, связующих и сетки пустот, а его рабочие характеристики в основном определяются пятью факторами: абразивами, зернистостью, связующими, твердостью и структурой.

(1) Абразивы

В качестве абразивов в обычных шлифовальных кругах в основном используются корунд и карбид кремния. В зависимости от чистоты и добавленных элементов каждый тип можно разделить на различные разновидности. В таблице 1 приведены названия, коды, основные свойства и области применения широко используемых абразивных материалов.

Таблица 1 Характеристики и область применения широко используемых абразивов

| Название материала | Код | Основные компоненты | Цвет | Механические свойства | Термическая стабильность | Применяемый диапазон помола | |

| Тип корунда | Корунд коричневый | A | Эл2O3>95% TiO2=2%~3% | Коричневый | Хорошая прочность Высокая твердость | 2100℃ Таяние | Углеродистая сталь, легированная сталь, Чугун |

| Белый корунд | WA | Эл2O3>99% | Белый | Закаленная сталь, быстрорежущая сталь | |||

| Карбюризация На основе кремния | Черный карбид кремния | C | SiC>95% | Черный | >1500℃ Окисление | Чугун, латунь, неметалл Материалы | |

| Зеленый карбид кремния | ГК | SiC>99% | Зеленый | Твердый сплав и т.д. | |||

| Высокая твердость Абразив Категория | Нитрид бора | CBN | Кубический нитрид бора | Черный | Высокая твердость Высокая прочность | <1300℃ Стабильный | Твердый сплав, высокая Быстрорежущая сталь |

| Синтетический алмаз | SD | Кристалл углерода | Молочно-белый | >700℃ Графитизация | Твердый сплав, драгоценный камень | ||

(2) Зернистость

Зернистость - это параметр, указывающий на размер абразивных зерен в шлифовальном круге. Существует два метода определения зернистости: для крупных абразивных зерен, определяемых механическим просеиванием, зернистость представлена количеством отверстий на дюйм длины сита, с номерами зернистости от F4 до F220, чем больше номер зернистости, тем меньше размер абразивных зерен; для мелких абразивных зерен (также известных как микропорошок), определяемых гранулометрией, их номера зернистости варьируются от F230 до F1200, чем меньше номер зернистости, тем мельче частицы микропорошка.

Принцип выбора зернистости абразивных зерен заключается в следующем:

- Для грубого шлифования следует выбирать шлифовальный круг с более крупными абразивными зернами, чтобы повысить производительность.

- Для тонкого шлифования следует выбирать шлифовальный круг с более мелкими абразивными зернами, чтобы получить меньшее значение шероховатости поверхности.

- При высокой скорости вращения шлифовального круга или большой площади контакта между шлифовальным кругом и заготовкой следует выбирать шлифовальный круг с более крупными абразивными зернами, чтобы уменьшить количество абразивных зерен, одновременно участвующих в резании, и избежать чрезмерного нагрева и образования прижогов на поверхности заготовки.

- При измельчении мягких и твердых металлыДля предотвращения преждевременного засорения шлифовального круга следует выбирать шлифовальный круг с более крупными абразивными зернами; при шлифовании твердых и хрупких металлов следует выбирать шлифовальный круг с более мелкими абразивными зернами, чтобы увеличить количество абразивных зерен, участвующих в шлифовании одновременно, и повысить производительность. Часто используемые номера, размеры и диапазоны применения зерен приведены в таблице 2.

Таблица 2 Часто используемые размеры абразивных зерен, размеры и области применения

| Категория | Зернистость | Размер частиц/мкм | Диапазон применения |

| Абразивные зерна | F12~F36 | 2000~1180 600 ~ 355 | Грубое шлифование Удаление заусенцев |

| F46 ~ F80 | 425 ~ 250 212 ~ 125 | Грубое измельчение Полуфиниш, финиш | |

| F100 ~ F220 | 150 ~ 75 53 ~ 45 | Полуфинишная, финишная, хонинговальная обработка | |

| Микропорошок | F360 ~ F600 | 40 ~ 28 28 ~ 20 | Шлифовка, полировка |

| F600 ~ F1000 | 20 ~ 14 14 ~ 10 | Полировка Суперфиниш | |

| F1000 ~ F2000 | 10 ~ 7 5 ~ 3.5 | Полировка, суперфиниширование, зеркальная обработка |

(3) Облигация

Шлифовальный круг изготавливается путем скрепления абразивных зерен связующим веществом, что придает ему определенную прочность, твердость, пористость и устойчивость к коррозии и влаге. Названия, коды, свойства и области применения широко используемых связующих приведены в таблице 3.

Таблица 3 Названия, коды, свойства и области применения широко используемых вяжущих веществ

| Переплет | Код | Свойства | Диапазон применения |

| Керамика | V | Термостойкость, коррозионная стойкость, высокая пористость, легко сохраняет форму, плохая эластичность | Наиболее часто используемый, подходит для всех видов шлифовальной обработки |

| Смола | B | Более высокая прочность по сравнению с керамическими связующими, хорошая эластичность, низкая термостойкость | Подходит для высокоскоростного шлифования, резки, пазования и т.д. |

| Резина | R | Более высокая прочность по сравнению со смоляными связующими, более эластичная, пористость Маленький, плохая термостойкость | Подходит для резки, прорезки |

| Металл | M | Высочайшая прочность, хорошая электропроводность, меньший износ, плохая самозатачиваемость | Подходит для алмазных шлифовальных кругов |

(4) Твердость

Под твердостью шлифовального круга понимается трудность отпадения абразивных зерен с его поверхности под действием внешних сил, то есть степень сцепления между абразивными зернами и связующими веществами. Твердый шлифовальный круг означает, что абразивные зерна отпадают с трудом, а мягкий - что они отпадают легко.

Поэтому твердость шлифовального круга в основном определяется адгезионной прочностью связующего вещества и не связана с твердостью абразивных зерен. В целом, если структура шлифовального круга рыхлая, содержание связующего вещества низкое, то и твердость шлифовального круга низкая, например, твердость шлифовального круга со связующим веществом из смолы ниже, чем у шлифовального круга с керамическим связующим веществом. Степени твердости и коды шлифовальных кругов приведены в таблице 4.

Принцип выбора твердости шлифовального круга заключается в следующем: чем тверже материал заготовки, тем мягче должен быть выбран шлифовальный круг. Это связано с тем, что твердые материалы легко изнашивают абразивные зерна, поэтому требуется более мягкий шлифовальный круг, чтобы затупившиеся абразивные зерна могли вовремя отпасть; чем мягче материал заготовки, тем тверже должен быть шлифовальный круг, чтобы замедлить падение абразивных зерен и усилить их шлифовальное действие.

Но при шлифовании мягких материалов, таких как цветные металлы, резина, смола и т.д., следует использовать более мягкий шлифовальный круг, чтобы забитые абразивные зерна легче отпадали, обнажая новые острые абразивные зерна.

Таблица 4 Степени твердости и коды шлифовальных кругов

| Степень твердости | Очень мягкий | Мягкий | Средний | Hard | Очень трудно | Очень трудно |

| Код | A, B, C, D | E, F, G | H, J, K | L, M, N | P, Q, R, S | Y |

Кроме того, в процессе шлифования, когда площадь контакта между шлифовальным кругом и заготовкой увеличивается, абразивные зерна подвержены износу, поэтому следует выбирать более мягкий шлифовальный круг. Для тонкостенных заготовок и заготовок с плохой теплопроводностью следует выбирать более мягкий шлифовальный круг.

Для полуфинишного и грубого шлифования требуется более мягкий шлифовальный круг, а для прецизионного шлифования и шлифования форм - более твердый, чтобы сохранить профиль шлифовального круга на более длительное время. В механической обработке обычно используются шлифовальные круги твердости от H до N (средние и твердые).

(5) Структура

Структура шлифовального круга связана с объемным соотношением абразивных зерен, связующих и пор. Это параметр, который указывает на степень компактности и рыхлости структуры. Структура шлифовального круга обозначается размером номера структуры, а объемное процентное соотношение абразивных зерен в шлифовальном инструменте (т.е. зернистость) называется номером структуры. Структурные номера и диапазон применения шлифовальных кругов приведены в таблице 5.

Таблица 5 Организационный номер шлифовального круга

| Номер организации | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Скорость абразива (%) | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 | 34 |

| Уровень плотности | Плотный | Средний | Свободный | Крупные поры | |||||||||||

| Диапазон применения | Большие нагрузки, формовка, прецизионное шлифование, обработка хрупких твердых материалов | Внешнее, внутреннее, бесцентровое шлифование и шлифование инструмента, шлифование закаленных деталей и режущих кромок и т.д. | Грубое шлифование и шлифование заготовок с высокой прочностью и низкой твердостью, подходит для шлифования тонкостенных, тонких заготовок или когда шлифовальный круг имеет большую поверхность контакта с заготовкой и для поверхностного шлифования и т.д. | Неметаллы, такие как цветные металлы, пластмассы, резина и термочувствительные сплавы | |||||||||||

2. Форма и код шлифовального круга

Чтобы удовлетворить потребности в шлифовании заготовок различной формы на различных типах шлифовальных станков, шлифовальные круги бывают разных форм и размеров. Распространенные формы, коды, размеры и основные области применения шлифовальных кругов приведены в таблице 6.

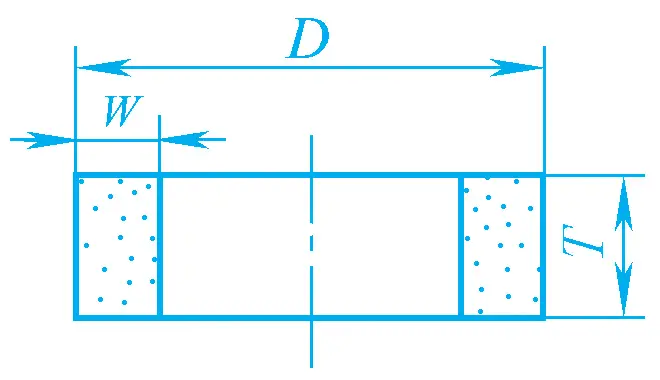

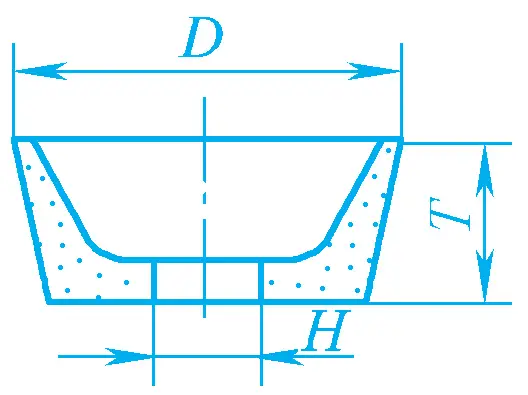

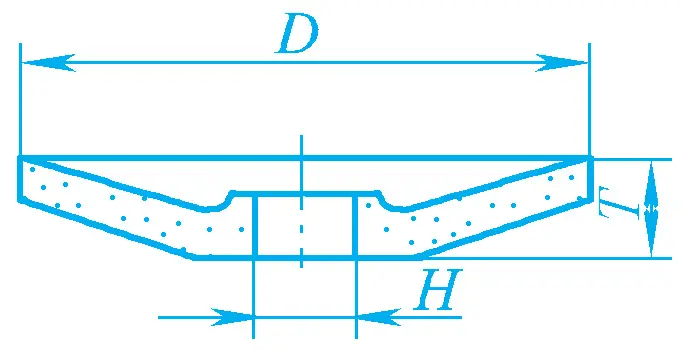

Таблица 6 Распространенные формы, коды, размеры и основные области применения шлифовальных кругов (Единицы измерения: мм)

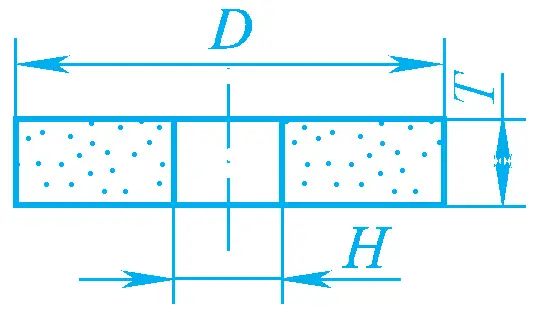

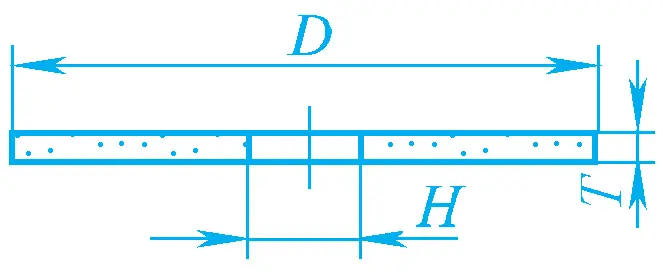

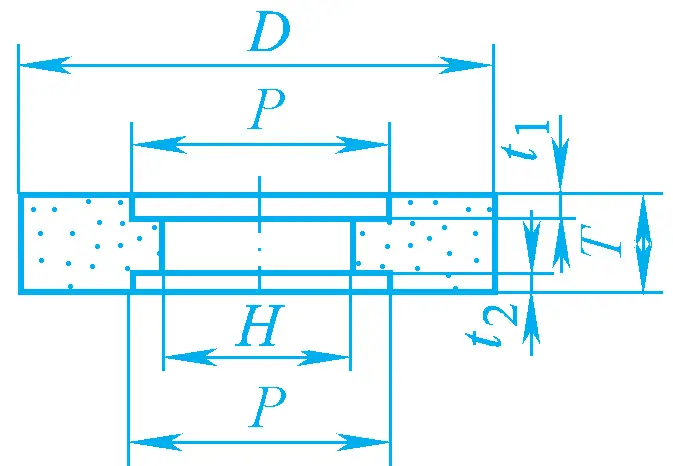

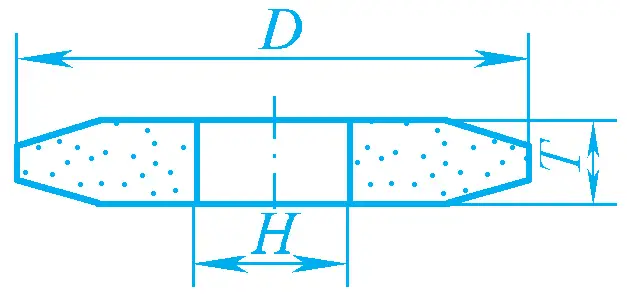

| Тип шлифовального круга | Форма поперечного сечения | Модель | Основные размеры | Основные приложения | ||

| D | T | H | ||||

| Прямой шлифовальный круг |  | 1 | 3~90 100~1100 | 1~20 20~350 | 2~63 6~500 | Шлифование наружных диаметров, внутренних отверстий, бесцентровое шлифование, плоское шлифование и заточка инструментов |

| Прямой отрезной круг |  | 41 | 50~400 | 6~127 | 0.2~5 | Резка и фрезерование |

| Двусторонний вогнутый шлифовальный круг № 1 |  | 7 | 200~900 | 75~ 305 | 50~400 | Шлифование наружных диаметров, круги и направляющие круги для бесцентрового шлифования, а также заточка задней части токарных резцов |

| Шлифовальный круг с двойной косой кромкой |  | 4 | 125~500 | 20~ 305 | 8~32 | Шлифование зубчатых колес и резьбы |

| Цилиндрический шлифовальный круг |  | 2 | 250~600 | W= 25 ~ 100 | 75~ 150 | Шлифование плоских поверхностей |

| Чашеобразный шлифовальный круг |  | 11 | 100~300 | 20 ~ 140 | 30~150 | Шлифование плоских поверхностей Шлифование задней части режущих инструментов |

| Шлифовальный круг в форме диска |  | 12b | 75 100~800 | 13 20~400 | 8 10~35 | Шлифование передней части режущих инструментов |

Маркировка нанесена на торцевую поверхность шлифовального круга в следующем порядке: код формы, размер, абразив, номер зернистости, твердость, номер структуры, связка, максимальная рабочая линейная скорость.

Например, параллельный шлифовальный круг с наружным диаметром 300 мм, толщиной 50 мм, диаметром отверстия 75 мм, коричневым корундом, зернистостью 60, твердостью L, структурным номером 5, керамической связкой и максимальной рабочей линейной скоростью 35 м/с будет обозначен как:

Шлифовальный круг 1-300×50×75-A/F60-L-5 V-35м/с

3. Проверка, установка, балансировка и правка шлифовальных кругов

(1) Проверка шлифовальных кругов

Перед установкой шлифовального круга необходимо провести внешний осмотр, а затем простучать его на предмет наличия трещин, чтобы предотвратить разрыв круга на высоких скоростях.

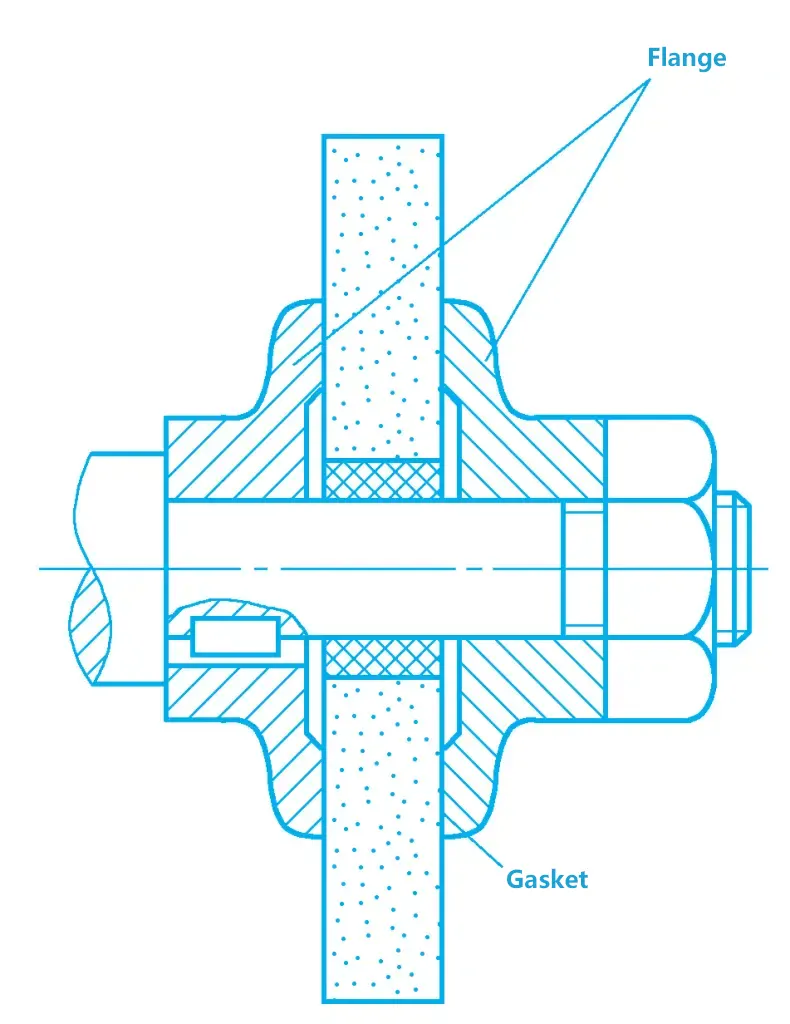

(2) Установка шлифовальных кругов

В связи с различными формами и размерами существуют разные методы установки шлифовальных кругов. Если шлифовальный круг устанавливается непосредственно на шпиндель, зазор между внутренним отверстием шлифовального круга и валом должен быть соответствующим, обычно от 0,1 до 0,8 мм.

Шлифовальный круг крепится с помощью фланцевой пластины и гаек, а между шлифовальным кругом и фланцевой пластиной помещается прокладка из кожи или маслостойкой резины толщиной 0,3~3 мм, как показано на рисунке 5. Параллельные шлифовальные круги с большим отверстием можно сначала закрепить с помощью ступенчатой фланцевой пластины, а затем установить на шпиндель шлифовального станка.

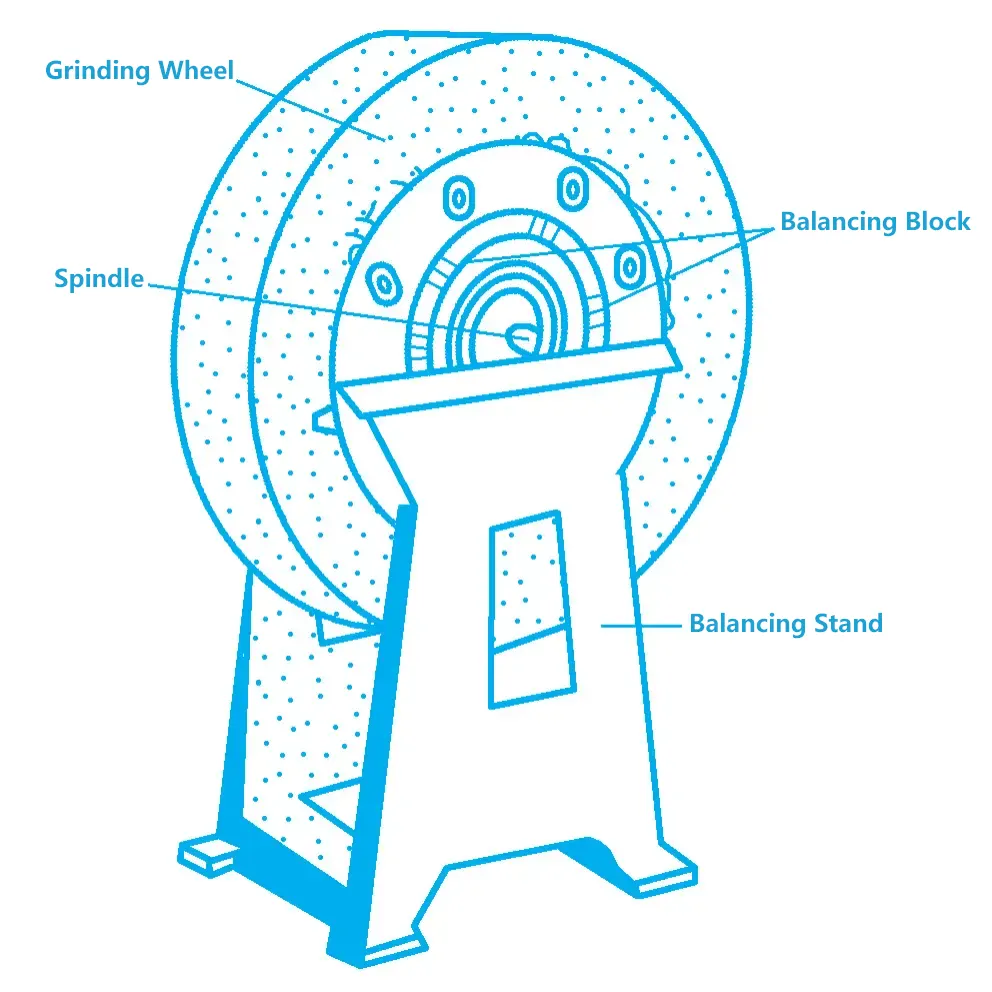

(3) Балансировка шлифовальных кругов

Для обеспечения плавной работы и минимальной вибрации шлифовального круга, как правило, круги диаметром 125 мм и более требуют статической регулировки баланса. Конкретный метод заключается в следующем: установите шлифовальный круг на оправку, затем поместите его на направляющую рамы балансира. Если круг разбалансирован, более тяжелая часть всегда будет вращаться в нижнюю сторону. В этот момент балансировочные блоки в кольцевом пазу на торцевой поверхности фланца можно перемещать и регулировать многократно, пока шлифовальный круг не будет оставаться неподвижным в любом положении на направляющей, как показано на рис. 6.

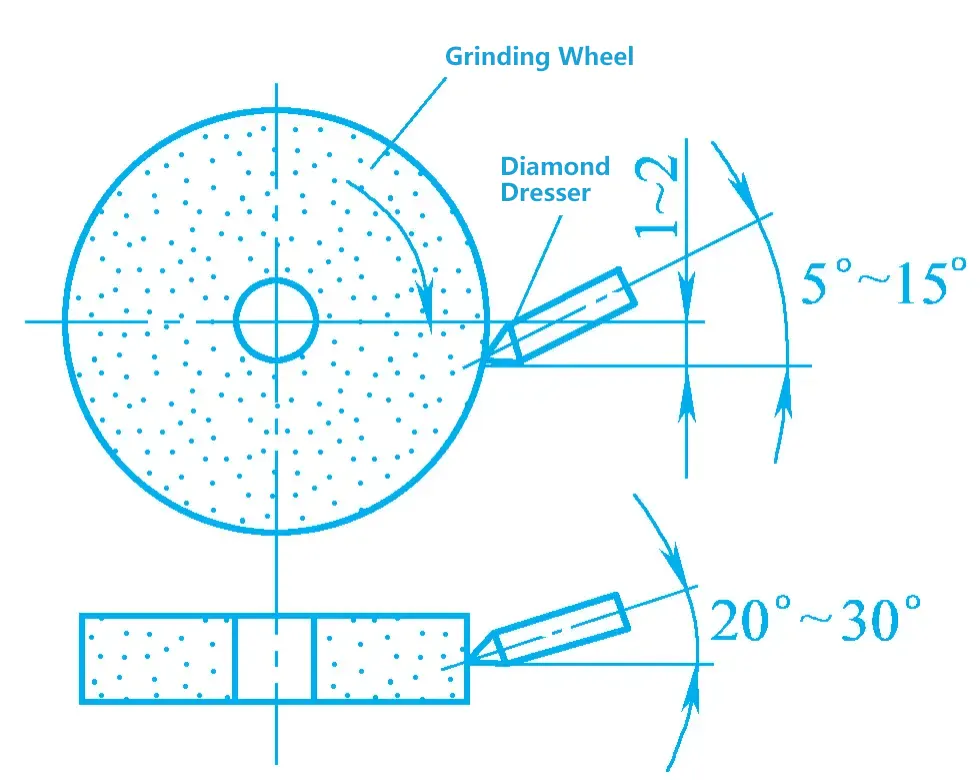

(4) Правка шлифовальных кругов

После длительного использования абразивные зерна шлифовального круга тускнеют, поверхностные поры круга засоряются, геометрическая форма круга становится неточной, что приводит к снижению качества и производительности шлифования. В это время круг нуждается в правке. Во время правки алмазное приспособление должно быть наклонено под углом 5°~15° к горизонтальной плоскости и 20°~30° к вертикальной плоскости, при этом острие алмазного приспособления должно находиться на 1~2 мм ниже центра шлифовального круга, как показано на рисунке 7.

IV. Методы измельчения

1. Внешнее цилиндрическое шлифование

При наружном круглом шлифовании внешняя окружная поверхность шлифовального круга используется для шлифования внешней вращающейся поверхности заготовки. Оно может обрабатывать цилиндрические поверхности, торцы (ступенчатые части), а также сферические поверхности и наружные поверхности специальной формы. Наружное круглое шлифование обычно выполняется на наружных круглошлифовальных или бесцентрово-шлифовальных станках, а также может выполняться на ленточно-шлифовальном станке.

(1) Шлифование наружного диаметра на наружном круглошлифовальном станке

1) Зажим заготовки

На внешнем круглошлифовальном станке заготовку обычно можно зажимать следующими способами.

① Зажим заготовки двумя центрами. Заготовка поддерживается передним и задним центрами, а вращение заготовки осуществляется собачкой, связанной с планшайбой, что обеспечивает движение подачи по окружности. Этот метод зажима позволяет повысить точность вращения и жесткость шпинделя, так называемый метод работы с "мертвым центром". Его характеристики включают удобство зажима, высокую точность позиционирования, а обрабатываемая поверхность легко приобретает повышенную округлость и точность соосности.

② Зажим заготовки с помощью трехкулачкового самоцентрирующегося патрона или четырехкулачкового независимого патрона. На внешнем круглошлифовальном станке для зажима цилиндрических заготовок можно использовать трехкулачковый самоцентрирующийся патрон, а для зажима цилиндрических заготовок подходят и другие автоматические центрирующие приспособления. Четырехкулачковый независимый патрон обычно используется для зажима нестандартных заготовок.

③ Зажим заготовки с помощью оправки. При шлифовании заготовок типа втулки внутреннее отверстие можно использовать в качестве позиционирования для зажима на оправке.

④ Для зажима заготовки используйте патрон и центр. Если заготовка длинная, один ее конец можно просверлить с помощью центрального отверстия, а другой - нет, то один конец можно зажать с помощью патрона, а другой - с помощью центра.

2) Методы цилиндрического шлифования

К распространенным методам круглого шлифования относятся продольное шлифование, поперечное шлифование, сегментное шлифование и глубокое шлифование.

① Метод продольного шлифования

Как показано на рис. 8a, во время шлифования заготовка совершает движение окружной подачи и одновременно перемещается в продольном направлении вместе с рабочим столом. После каждого продольного или возвратно-поступательного движения шлифовальный круг подается в поперечном направлении один раз, а оставшаяся часть шлифуется после нескольких подач. Эффективность продольного шлифования невысока, но оно позволяет достичь более высокой точности и более низких значений шероховатости поверхности.

a) Метод продольного шлифования

b) Метод поперечного шлифования

② Метод поперечного шлифования

Также известен как метод врезного шлифования, как показано на рис. 8b. При шлифовании шлифовальный круг совершает непрерывное или прерывистое поперечное движение, а заготовка совершает движение по окружности. Ширина шлифовального круга больше длины шлифуемой поверхности заготовки, шлифовальный круг медленно подается в поперечном направлении до достижения требуемого размера. Эффективность поперечного шлифования высока, но усилие шлифования велико, температура шлифования высока, и для охлаждения необходимо обеспечить достаточное количество смазочно-охлаждающей жидкости.

③ Метод сегментного шлифования

Также известный как метод комплексного шлифования, он представляет собой комбинацию продольного и поперечного шлифования, то есть сначала методом поперечного шлифования заготовка грубо шлифуется сегментами, оставляя припуск на тонкое шлифование для каждого сегмента, с определенным перекрытием между соседними сегментами, и, наконец, методом продольного шлифования производится тонкое шлифование. Метод сегментного шлифования сочетает в себе высокую эффективность поперечного шлифования и хорошее качество продольного шлифования.

④ Метод глубокого шлифования

Его особенность заключается в том, что весь остаток шлифуется за одну продольную подачу. Во время шлифования шлифовальный круг имеет конический или ступенчатый конец (см. рис. 9), при этом скорость окружной подачи заготовки и скорость продольной подачи очень низкие. Этот метод отличается более высокой производительностью, но правка шлифовального круга сложна, а структура заготовки должна обеспечивать достаточную длину для врезания и вырезания шлифовального круга.

a) Шлифование коническим кругом

b) Шлифование ступенчатым шлифовальным кругом

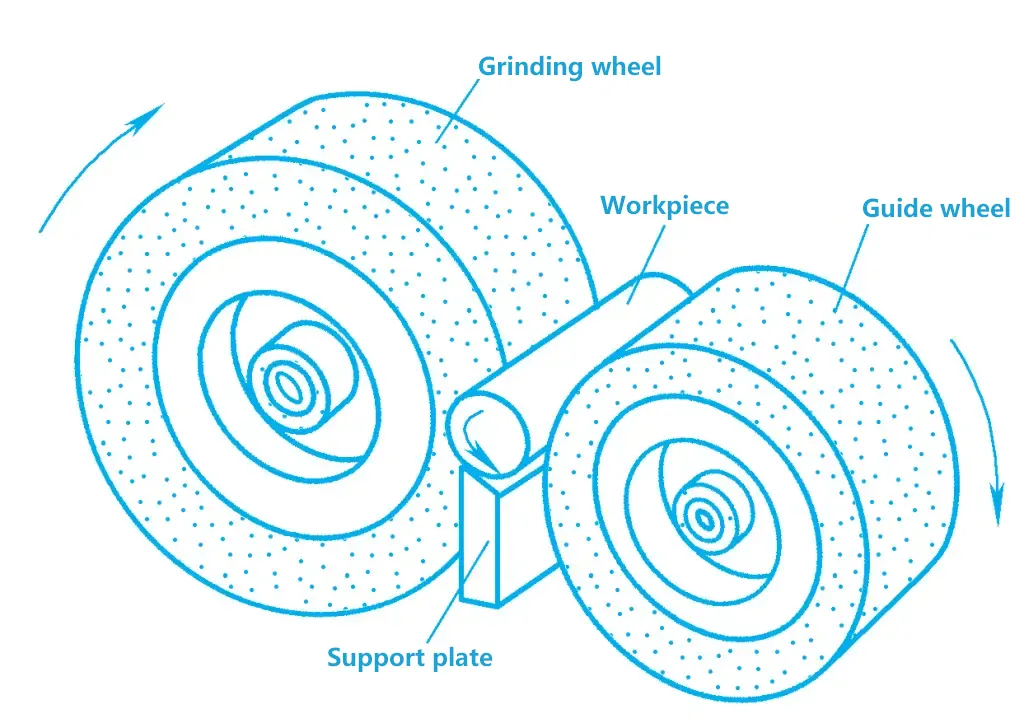

(2) Шлифование наружного диаметра на бесцентровом круглошлифовальном станке

Как показано на рис. 10, заготовка помещается на опорную плиту между шлифовальным кругом и направляющим кругом, при этом обрабатываемая поверхность является базовой точкой позиционирования, без необходимости позиционирования центральных отверстий. Заготовка подталкивается к шлифовальному кругу направляющим кругом (который не обладает режущей способностью и имеет более высокий коэффициент трения смолы или резины), и трение между направляющим кругом и заготовкой заставляет заготовку вращаться. Изменяя скорость вращения направляющего круга, можно регулировать окружную скорость подачи заготовки.

При бесцентровом круглом шлифовании заготовка легко и быстро загружается и выгружается, производительность высока, а автоматизация легко достижима. Уровень допуска обработки может достигать IT6, а значение шероховатости поверхности составляет Ra1.25~0.32μm. Однако бесцентровое шлифование не позволяет обеспечить точность позиционирования между смежными поверхностями заготовки, а также не может быть использовано для шлифования валообразных заготовок со шпонками или пазами.

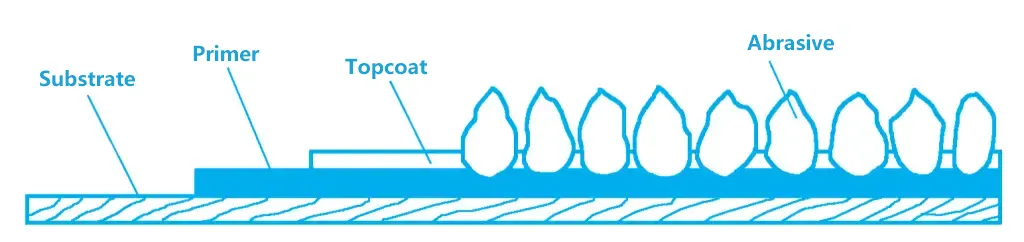

Кроме того, наружный диаметр можно шлифовать с помощью ленточной шлифовальной машины. Ленточное шлифование - это новый тип шлифования, при котором в качестве режущего инструмента используется высокоскоростная движущаяся абразивная лента. Абразивная лента состоит из основы, связующего материала и абразивных зерен, как показано на рис. 11.

Распространенными материалами основы являются крафт-бумага, ткань (саржевая ткань, нейлоновое волокно, полиэфирное волокно и т.д.), а также комбинации бумаги и ткани. Абразивные ленты на бумажной основе являются плоскими и позволяют обрабатывать детали с небольшими значениями шероховатости поверхности; абразивные ленты на тканевой основе обладают большой несущей способностью; ленты на основе бумаги и ткани занимают промежуточное положение.

Связующее вещество (обычно смола) имеет два слоя, после электростатической посадки песка абразивные зерна приклеиваются наружу на нижний клей, высушиваются, а затем покрываются определенной толщиной комплексного клея для фиксации положения между абразивными зернами, таким образом, получается абразивная лента. Абразивная лента имеет только один слой равномерно распределенных абразивных зерен, благодаря чему режущий инструмент имеет хорошую однородность, а качество обработки выше.

2. Внутренняя шлифовка

Шлифование внутреннего отверстия заготовки шлифовальным кругом называется внутренним шлифованием, которое может выполняться как на специализированном внутришлифовальном станке, так и на универсальном круглошлифовальном станке, оснащенном внутришлифовальной головкой. Внутреннее шлифование можно разделить на обычное внутреннее шлифование, бесцентровое внутреннее шлифование и планетарное внутреннее шлифование.

На обычном внутришлифовальном станке при шлифовании внутреннего отверстия заготовки (см. рис. 12) шлифовальный круг вращается с высокой скоростью в качестве главного движения noЗаготовка вращается для перемещения по окружности nwВ то же время шлифовальный круг или заготовка движутся вперед-назад вдоль своей оси для продольной подачи fa, и шлифовальный круг также совершает радиальное движение подачи fp.

a) Продольное шлифование внутренних отверстий

b) Метод врезания для шлифования внутренних отверстий

c) Шлифование торцевых поверхностей

По сравнению с наружным круглым шлифованием, из-за ограничения диаметра обрабатываемого отверстия и шлифовальный круг, и вал шлифовального круга имеют относительно небольшой диаметр. Для достижения требуемой скорости вращения шлифовального круга необходимо увеличить скорость вращения шпинделя шлифовального круга, но это может легко вызвать вибрацию, влияющую на качество поверхности обрабатываемой детали.

Кроме того, поскольку при внутреннем шлифовании шлифовальный круг имеет большую площадь контакта с заготовкой, что приводит к концентрированному выделению тепла, плохим условиям охлаждения и значительной тепловой деформации заготовки, а шпиндель шлифовального круга имеет низкую жесткость и подвержен изгибу и деформации, точность обработки при внутреннем шлифовании не так высока, как при наружном. В реальном производстве для повышения качества обработки внутренних отверстий часто используются такие меры, как уменьшение величины боковой подачи и увеличение количества проходов полировки.

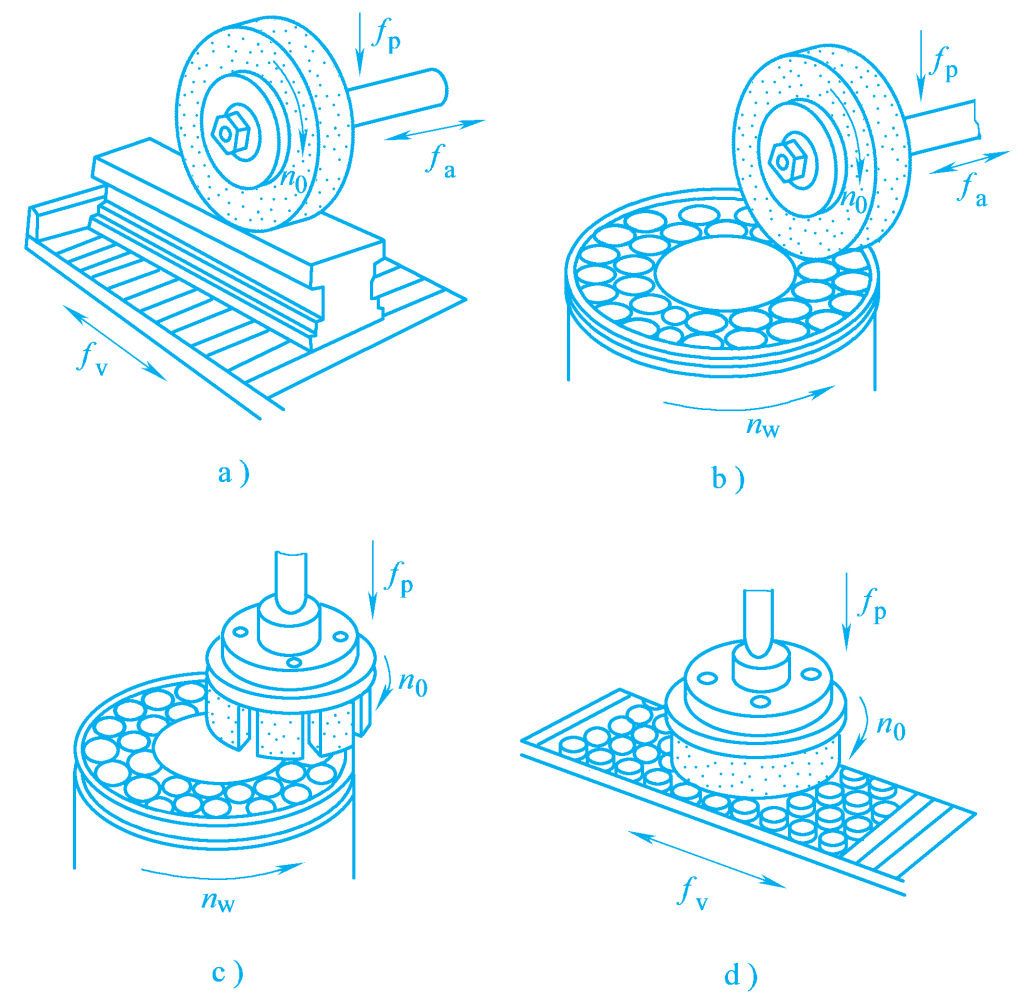

3. Шлифование поверхности

Существует четыре распространенных метода шлифования поверхности, как показано на рис. 13. Заготовка зажимается на прямоугольном или круглом рабочем столе с электромагнитным патроном и совершает продольное возвратно-поступательное линейное движение или круговое движение подачи. Из-за ограничения ширины шлифовального круга шлифовальный круг должен совершать боковое движение подачи вдоль оси. Для постепенного удаления излишков материала шлифовальный круг также должен периодически подаваться в направлении, перпендикулярном шлифуемой поверхности.

a) Плоскошлифовальный станок с горизонтальным шпинделем и прямоугольным столом

b) Плоскошлифовальный станок с горизонтальным шпинделем и поворотным столом

c) Плоскошлифовальный станок с вертикальным шпинделем и поворотным столом

d) Плоскошлифовальный станок с вертикальным шпинделем и прямоугольным столом

Рисунки 13a и 13b относятся к круговому шлифованию. В этом случае площадь контакта шлифовального круга с заготовкой мала, усилие шлифования невелико, условия удаления стружки и охлаждения хорошие, тепловая деформация заготовки мала, износ шлифовального круга равномерный, поэтому точность обработки относительно высока. Однако шпиндель шлифовального круга находится в консольном состоянии, имеет низкую жесткость и не может использовать большое количество шлифовального материала, поэтому производительность низкая.

Рисунки 13c и 13d относятся к шлифованию торцов, где шлифовальный круг имеет большую площадь контакта с заготовкой, и в шлифовании одновременно участвует большее количество абразивных зерен. Кроме того, шпиндель находится под давлением и является относительно жестким, что позволяет использовать большее количество шлифовального материала, а значит, производительность высока.

Однако в процессе шлифования усилие шлифования велико, тепловыделение значительно, условия охлаждения плохие, удаление стружки происходит неравномерно, что приводит к большой тепловой деформации заготовки, а торцевая поверхность шлифовального круга имеет неодинаковые линейные скорости в разных радиальных точках, что приводит к неравномерному износу шлифовального круга, поэтому точность обработки при таком методе шлифования невысока.