Сварка чугуна применяется в основном в следующих областях:

(1) Ремонт дефектов литья с помощью сварки

(2) Ремонт поврежденных чугунных деталей с помощью сварки

(3) Производство деталей

1. Виды и характеристики чугуна

I. Виды и состав чугуна

Чугун - это железоуглеродистый сплав с w(C) > 2%.

1. В зависимости от состояния и формы углерода в чугуне, его можно разделить на белый чугун, серый чугун, ковкий чугун, ковкий чугун и чугун с уплотненным графитом.

2. В белом чугуне большая часть углерода находится в виде цементита (Fe3C). Поверхность излома выглядит белой, отсюда и название "белый чугун". Он редко используется в машиностроении, в основном для изготовления валков и тому подобных деталей.

3. В сером чугуне, ковком чугуне, шаровидном чугуне и чугуне с уплотненным графитом углерод в основном находится в форме графита, а часть - в перлите.

4. В настоящее время наиболее широкое применение находит серый чугун, за ним следует ковкий чугун. Процедура отжига для графитизации ковкого чугуна является длительной и дорогостоящей, поэтому во многих случаях он постепенно заменяется ковким чугуном. Чугун с уплотненным графитом все еще находится на ранней стадии продвижения и применения.

II. Структура и эксплуатационные характеристики чугуна

Чугун (за исключением белого чугуна) можно рассматривать как углеродистую сталь с серьезными включениями - графитом. Его эксплуатационные характеристики в основном зависят от формы, размера, количества и особенностей распределения графита, в то время как структура матрицы также оказывает определенное влияние.

Состояние углерода в чугуне и его матричная структура определяются скоростью охлаждения (толщиной стенки) отливки и ее химическим составом.

О чугуне:

1. Формы графита в четырех типах чугуна различны:

Серый чугун: Ферритовая матрица + чешуйчатый графит

Легированный чугун: Ферритовая матрица + нодулярный графит

Ковкий чугун: Ферритовая матрица + шаровидный графит

Компактированный графитовый железняк: Ферритовая матрица + вермикулярный графит

2. Из-за различных форм графита ослабляющее влияние на свойства матрицы неодинаково, что приводит к значительным различиям в механических свойствах четырех типов чугуна.

3. Чугун обладает гораздо меньшей пластичностью и вязкостью по сравнению со сталью.

4. В производстве изменение структуры матрицы серого чугуна в первую очередь связано с изменением количества перлита для повышения его твердости и износостойкости, в то время как прочность, упругость, пластичность и вязкость серого чугуна определяются в основном графитом.

5. Ковкий чугун можно упрочнить или изменить его матричную структуру путем легирования или термообработки, чтобы улучшить его механические свойства.

Влияние толщины стенки отливки (скорости охлаждения) и химического состава на структуру чугуна:

Пестрый чугун: Углерод частично находится в форме графита, как в сером чугуне, и частично в форме свободного цементита, как в белом чугуне, что приводит к появлению крапинок на изломе.

Механические свойства серого чугуна

| Класс | σb (МПа) | HBS |

| HT-100 | 100) | 143-229 |

| HT-150 | 150 | 163-229 |

| HT-200 | 200 | 170-241 |

| HT-250 | 250 | 170-241 |

| HT-300 | 300 | 170-241 |

| HT-350 | 350 | 197-269 |

Марки и механические свойства обычного и низколегированного ковкого чугуна

| Класс | σs (МПа) | σs (МПа) | σs (МПа) | HBS |

| Не менее | ||||

| QT400-18 | 400 | 250 | 18 | <180 |

| QT450-10 | 450 | 310 | 10 | <217 |

| QT500-7 | 500 | 320 | 7 | 170-230 |

| QT600-3 | 600 | 370 | 3 | 190-270 |

| Q1700-2 | 700 | 420 | 2 | 225-305 |

| QT800-2 | 800 | 480 | 2 | 245-335 |

Значение слова "Градусы чугуна":

HT250:

HT - серый чугун; 250 - минимальная прочность на разрыв 250 МПа.

QT400-18:

QT - ковкий чугун; 400 - минимальная прочность на разрыв 400 МПа; 18 - удлинение 18%.

2. Свариваемость серого чугуна

Серый чугун характеризуется высоким содержанием углерода и большим количеством примесей серы и фосфора.

Существует две основные проблемы, связанные с плохой свариваемостью: появление в сварном соединении белой литой и закаленной структуры, а также склонность к образованию трещин в сварном соединении.

I. Белая литая и закаленная структура в сварном соединении

1. Причина белого литья: При сварке серого чугуна из-за небольшого размера сварочной ванны и короткого времени ее существования в сочетании с теплопроводностью чугуна скорость охлаждения сварного шва и прилегающей зоны намного выше, чем скорость охлаждения чугуна в песчаной форме. Это приводит к образованию большого количества цементита, в результате чего структура чугуна становится белой.

2. Белая литая зона: В основном в зоне сварного шва, частично расплавленной зоне и зоне аустенита.

3. Сера, обычно содержащаяся в сером чугуне, сильно способствует образованию белого чугуна. Фосфор оказывает незначительное влияние на графитизацию, но избыток фосфора может привести к образованию хрупкой и твердой фосфорной эвтектики, тем самым снижая механические свойства серого чугуна.

II. Растрескивание сварного шва

(1) Холодное растрескивание

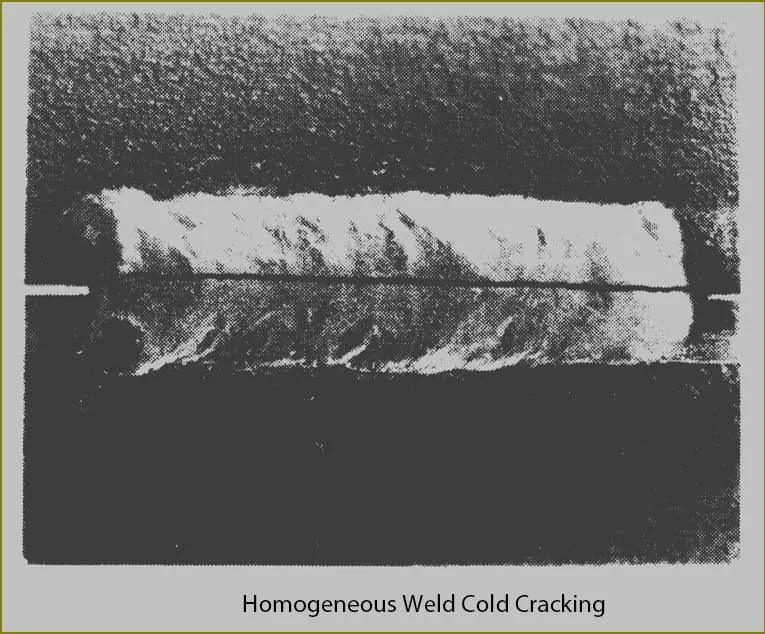

1. Холодное растрескивание в сварном соединении

Этот тип трещин чаще всего возникает при сварке чугуна.

При использовании разнородных сварочных материалов для сварки, в результате чего образуется аустенитное, ферритное или медное сварное соединение, и при использовании разумного процесса холодной сварки металл шва менее подвержен холодному растрескиванию.

Установлено, что температура, при которой растрескиваются чугунные сварные соединения, обычно ниже 400°C. Трещины часто сопровождаются слышимыми звуками хрупкого разрушения.

Этот тип трещин часто возникает в длинных сварных швах или при ремонте крупных дефектов чугуна с высокой жесткостью.

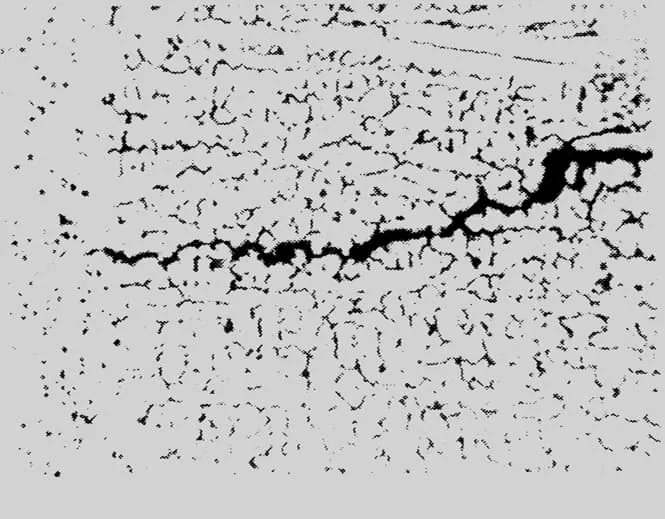

2. Холодное растрескивание в зоне термического воздействия

Большинство холодных трещин возникает в зоне термического влияния, содержащей большое количество цементита и мартенсита (рис. 4-7).

Кроме того, если чугунная деталь тонкая, даже незначительные дефекты литья (например, газовая пористость, шлаковые включения) оказывают существенное влияние на уменьшение эффективного рабочего сечения сварного шва. В таких случаях в зоне термического влияния, расположенной немного в стороне от линии сплавления, могут возникать холодные трещины.

Применение технологических мер для снижения напряжения в сварном соединении и предотвращения образования цементита и мартенсита в сварном соединении может помочь предотвратить появление холодных трещин, например, предварительный подогрев перед сваркой.

(2) Горячее растрескивание

1. Сварка серого чугуна, особенно с разнородными сварными соединениями, имеет повышенную чувствительность к растрескиванию при затвердевании:

При сварке чугуна сварное соединение не чувствительно к горячему растрескиванию. Однако при использовании электродов из низкоуглеродистой стали и электродов для холодной сварки чугуна на основе никеля сварное соединение более склонно к образованию трещин затвердевания, которые являются разновидностью горячих трещин.

При сварке чугуна электродами из низкоуглеродистой стали первый слой шва подвержен образованию горячих трещин, часто скрытых в нижней части шва и плохо различимых с поверхности шва.

При сварке чугуна электродами для чугуна на основе никеля сварное соединение более чувствительно к горячему растрескиванию.

2. Профилактика: На производстве меры в основном направлены на снижение сварочных напряжений, изменение системы сплавов в сварном соединении и ограничение попадания примесей из основного материала в сварное соединение.

3. Процесс сварки серого чугуна

I. Сварка плавлением однородных (чугунных) сварных соединений

(1) Дуговая сварка и полугорячая сварка

Разогрейте всю сварную деталь или локальную область с дефектами до температуры 600-700°C (темно-красный цвет), а затем выполните ремонтную сварку. Этот процесс с последующим медленным охлаждением известен как "горячая сварка".

Предварительный подогрев в диапазоне температур 300-400°C называется "полугорячей сваркой".

Сварочные электроды для горячей и полугорячей сварки:

Существует два типа электродов: чугунные электроды с графитовым сердечником (Z248) и стальные электроды с графитовым сердечником (Z208).

"Z248" в основном используется для устранения дефектов в толстых и крупных отливках, часто изготавливаемых самим пользователем.

Электроды "Z208" имеют сердечник из низкоуглеродистой стали (H08), покрытый флюсом с высоким содержанием графита, в результате чего получается сварной шов типа "чугун". Они могут быть изготовлены большинством профессиональных производителей электродов.

Условные обозначения марок сварочных электродов для чугуна:

Префикс "z" указывает на чугунный сварочный электрод.

Первая цифра в маркировке обозначает основной тип химического состава металла шва, как указано в прилагаемой таблице.

Вторая цифра обозначает различные марки в пределах одного и того же типа химического состава металла шва, в диапазоне от 0 до 9 (10 марок).

Третья цифра обозначает тип флюса и сварочный ток.

| Класс | Металл сварного шва в основном состоит из следующих химических соединений |

| Z1XX | Углеродистая сталь или сталь с высоким содержанием ванадия |

| Z2XX | Чугун (включая ковкий чугун) |

| Z3XX | Чистый никель |

| Z4XX | Никелевое железо |

| Z5XX | Никель медный |

| Z6XX | Медный чугун |

| Z7XX | В стадии разработки |

2. Процесс горячей сварки:

(1) Предварительный нагрев:

Для сложных отливок рекомендуется использовать общий предварительный нагрев, в то время как для простых отливок можно использовать локальный предварительный нагрев.

Общий предварительный нагрев обычно осуществляется путем нагрева всей отливки с помощью грунтовой печи или открытой печи с кирпичной кладкой, в то время как локальный предварительный нагрев может быть достигнут с помощью газа или кислородно-ацетиленового пламени.

(2) Очистка перед сваркой:

Если в месте дефекта на отливке имеется масляное загрязнение, его можно удалить путем нагрева кислородно-ацетиленовым пламенем. Затем, в зависимости от характера дефекта, для дальнейшей подготовки можно использовать такие инструменты, как ручная шлифовальная машина, зубило или пневматическое зубило. При подготовке канавки ее следует обрабатывать зубилом или шлифовать до тех пор, пока не останется никаких дефектов, а полученная канавка должна иметь гладкое дно и немного более широкое отверстие для облегчения сварочных работ и обеспечения качества сварки.

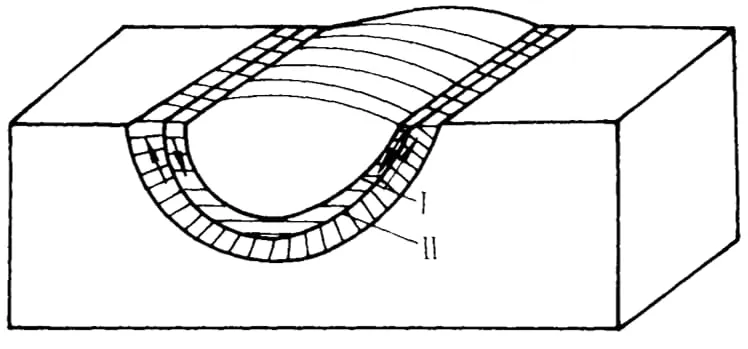

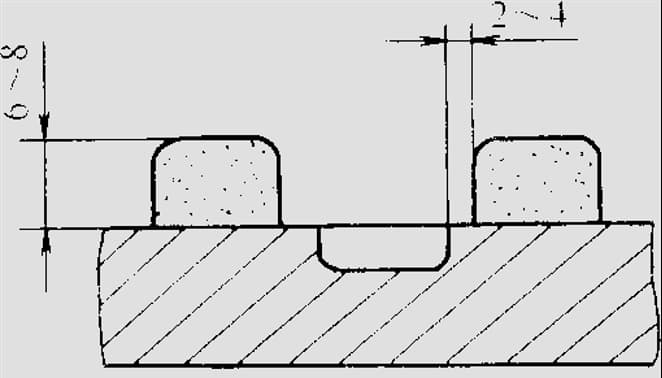

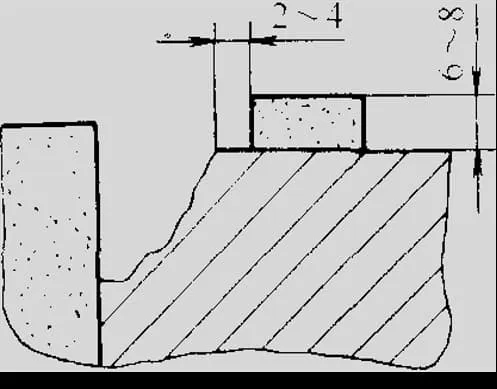

(3) Формирование:

Чтобы предотвратить потерю расплавленного металла и обеспечить желаемую форму сварного соединения, перед сваркой следует придать форму кромкам, углам и дефектам проплавления. Форма и размеры показаны на рисунке ниже.

Рисунок 5.5: Формирование для ремонта горячей сваркой в различных зонах дефектов

- a) Устранение промежуточных дефектов

- b) Ремонт дефектов кромок и углов

В качестве формовочного материала можно использовать смесь формовочного песка и водяного стекла или желтую глину. Рекомендуется поместить на внутреннюю стенку кусочки графита, устойчивого к высоким температурам (обычно из отработанных графитовых электродов), чтобы предотвратить плавление или разрушение формовочного материала под воздействием тепла. Сушку формовочного материала следует производить до начала сварки.

(4) Сварка:

Во время сварки, чтобы поддерживать температуру предварительного нагрева и сократить время высокотемпературной работы, предпочтительно использовать высокий ток, длинную дугу и непрерывную сварку, чтобы завершить процесс в кратчайшие сроки.

Использование дуги соответствующей длины будет способствовать расплавлению флюса и переходу графита в сварное соединение.

Дуговая сварка подходит для устранения крупных дефектов в отливках средней толщины (>10 мм). Для тонкостенных отливок толщиной менее 8 мм она не рекомендуется из-за риска прожога.

(5) Медленное охлаждение после сварки: Обычно сварную зону покрывают изоляционными материалами (например, асбестом) и позволяют ей остыть естественным образом вместе с печью.

3. Процесс полугорячей сварки:

Для снижения температуры предварительного подогрева и улучшения условий работы на практике было установлено, что при сварке отливок с пониженной жесткостью можно добиться удовлетворительных результатов, повысив способность графитизации сварного соединения и используя общий или локальный предварительный подогрев при температуре 300-400°C.

Полугорячая сварка часто применяется, когда напряжение в зоне ремонта отливки относительно невелико. Обычно используются электроды для чугуна "Z208" или "Z248".

Процесс полугорячей сварки аналогичен процессу горячей сварки и включает в себя высокий ток, длинную дугу, непрерывную сварку, изоляцию после сварки и медленное охлаждение.

Дуговая полугорячая сварка подходит только для случаев, когда жесткость ремонтной зоны невелика или форма отливки относительно проста.

(B) Газовая сварка:

Газовая сварка хорошо подходит для ремонта тонкостенных отливок.

Как правило, газовая сварка используется в основном для устранения дефектов в тонкостенных деталях с низкой жесткостью.

Для тонкостенных деталей с повышенной жесткостью, чтобы снизить сварочные напряжения и предотвратить образование трещин, рекомендуется использовать газовую сварку с общим предварительным подогревом детали. Температура предварительного нагрева должна составлять около 600-700°C, после сварки следует медленное охлаждение.

1. Расходные материалы для газовой сварки:

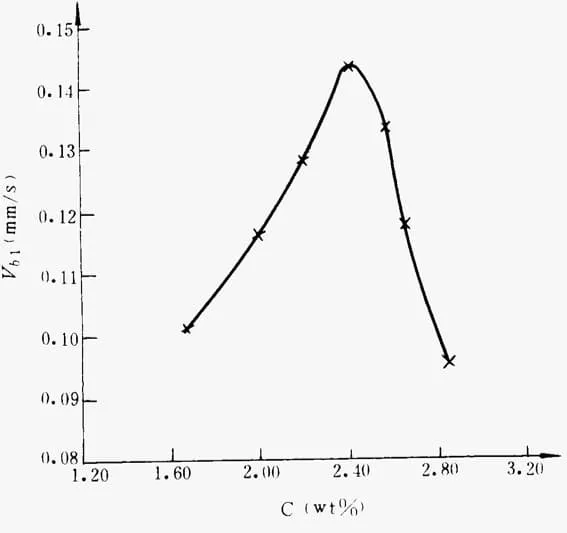

Содержание углерода и кремния в сварочной проволоке должно быть немного выше, чем при горячей сварке. Как правило, при газовой сварке (эквивалентной локальному предварительному нагреву) общее содержание w(C+Si) в сварном соединении составляет около 7%.

Единая марка газосварочного флюса, используемого для сварки чугуна в Китае, - "CJ201".

2. Процесс газовой сварки серого чугуна:

1) Перед газовой сваркой необходимо очистить отливку.

2) Выберите сварочную горелку и сварочное сопло большего размера в зависимости от толщины отливки, чтобы повысить эффективность пламени и увеличить скорость нагрева. Пламя газовой сварки обычно должно быть нейтральным или слегка науглероживающим, но не окисляющим.

3) Старайтесь сохранять горизонтальное положение во время сварки.

4) После газовой сварки отливки могут охлаждаться естественным образом.

5) Для небольших отливок, когда дефекты расположены на кромках и участках с пониженной жесткостью, можно использовать метод холодной сварки.

6) Если дефекты расположены в центре отливки, соединение имеет повышенную жесткость или отливка имеет сложную форму, метод холодной сварки может не дать хороших результатов. В таких случаях следует использовать метод горячей сварки с температурой предварительного нагрева 600-700°C или метод "нагрева для уменьшения зоны напряжения".

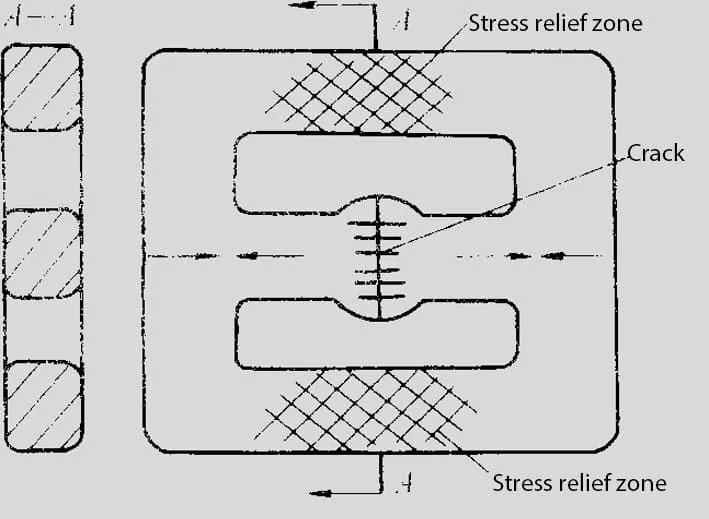

Метод нагревания для уменьшения зоны напряжения:

Этот метод, также известный как "сварка с симметричным нагревом", обычно используется для газовой сварки чугуна. Перед сваркой на отливке выбирается определенный участок, где нагрев может снизить напряжение в соединении. Эта область известна как "зона снижения напряжения", которая обычно располагается в области, препятствующей расширению и сжатию во время сварки. Во время сварки зона снижения напряжений нагревается до определенной температуры (обычно около 600-700°C, но не ниже 450°C).

Ключ к нагреванию зоны снятия стресса - выбор подходящего участка.

Как выбрать диапазон "Отопление для уменьшения стрессовой зоны":

a. Зона снижения напряжения обычно располагается в области, которая препятствует расширению и сжатию во время сварки и снижает напряжение в соединении при нагреве.

b. Следует также убедиться, что деформация в этой области не оказывает негативного влияния на другие части отливки.

c. В зависимости от условий и требований к отливке можно выбрать одну или несколько зон снижения напряжений.

Примечание 1: Из-за более длительного времени нагрева и большей площади нагрева при газовой сварке, а также более высокого термического напряжения при сварке, она более склонна к образованию холодных трещин при ремонте дефектов с повышенной жесткостью по сравнению с дуговой сваркой.

Примечание 2: Метод нагрева для уменьшения зоны напряжения не подходит для всепозиционной сварки отливок.

(3) Дуговая холодная сварка для сварных соединений типа "чугун":

В условиях холодной сварки существует два подхода к решению проблемы дефектов "белого рта":

Дальнейшее повышение способности сварного соединения к графитизации.

Увеличьте подачу тепла во время сварки, например, используя электроды большого диаметра, высокие токи и непрерывную сварку, чтобы замедлить скорость охлаждения сварного соединения.

Электроды для дуговой холодной сварки:

В настоящее время электроды для холодной сварки однородных швов также имеют марки "Z208" и "Z248". Однако их конкретные составы несколько отличаются от электродов для горячей сварки, при этом общее содержание углерода и кремния в сварном шве составляет W(C+Si) = 7,5% - 10%.

Ключевые моменты процесса дуговой холодной сварки для сварных соединений типа чугун:

Используйте электроды большого диаметра, высокие токи и непрерывную сварку.

Используйте источник питания постоянного тока обратной полярности (можно использовать и переменный ток) для сварки на высоком токе, длинной дугой, непрерывной сварки от центра к краям.

Удовлетворительные результаты могут быть получены при ремонте средних и крупных дефектов с относительно низкой жесткостью.

Этот метод в определенной степени применяется для устранения дефектов в сварных швах средней толщины и толще на станкостроительных и литейных заводах.

II. Дуговая холодная сварка для неоднородных (не чугунных) сварных соединений:

Дуговая холодная сварка разнородных сварных соединений является перспективным процессом сварки.

(1) Материалы для дуговой холодной сварки неоднородных сварных соединений:

Дуговая холодная сварка разнородных сварных соединений в основном включает в себя регулирование химического состава сварного соединения для улучшения его структуры и свойств.

Гетерогенные сварные соединения можно разделить на три типа: на основе стали, на основе меди и на основе никеля, в зависимости от природы металла шва.

1. Электроды для холодной дуговой сварки сварных соединений на основе стали:

(1) Сильно окисляющиеся чугунные электроды: Марка EZFe-1 (обозначение Z100)

Хорошие технологические характеристики: Низкая стоимость электродов, хорошее сплавление металла шва с основным металлом, хорошая текучесть шлака и легкое удаление шлака.

- Однако из-за плохой обрабатываемости металла шва эти электроды подходят только для сварки необработанных поверхностей отливок и для устранения дефектов, где не требуется плотный шов и высокая стойкость к нагрузкам.

(2) Электрод из углеродистой стали EZFe-12 (Z122Fe):

- Это электрод с порошковым железом в сердечнике из низкоуглеродистой стали с титано-кальциевым покрытием. В покрытие добавляется определенное количество порошка низкоуглеродистого железа.

Он обладает такими преимуществами, как обилие источников, низкая стоимость и простота сварочных работ, и в определенной степени применяется в практическом производстве.

(3) Чугунный электрод с высоким содержанием ванадия EZV (Z116, Z117):

В качестве основы используется низкоуглеродистая сталь (H08), а в покрытие добавляется большое количество ванадиевого железа, в результате чего в металле шва образуется структура из стали с высоким содержанием ванадия.

Сварные соединения, выполненные чугунными электродами с высоким содержанием ванадия, обладают высокой прочностью, хорошей пластичностью, отличной плотностью, низкой склонностью к пористости и сильной трещиностойкостью. Поэтому они подходят для ремонта высокопрочного серого чугуна и чугуна с шаровидным графитом.

(4) CO2 сварочная проволока в газовой защите H08Mn2Si:

СО2 Сварочная проволока в газовой защите для сварки чугуна применяется в некоторых мастерских по ремонту автомобилей и тракторов, но пока не получила широкого распространения.

2. Электроды для холодной дуговой сварки на основе никеля:

Электроды из чистого никеля обладают наилучшей обрабатываемостью. В Китае в настоящее время существует три типа электродов на основе никеля с различным содержанием сплава и характеристиками.

(1) Чистый никелевый электрод EZNi (Z308):

Подходит для механической обработки. Прочность сварных соединений из чистого никеля аналогична прочности серого чугуна, при этом они обладают хорошей пластичностью, что приводит к отличной устойчивости к холодному растрескиванию. Однако никель - драгоценный металл, поэтому его не следует чрезмерно использовать при сварке.

(2) Никель-железный электрод EZNiFe (Z408):

Подходит для чугунных сварных соединений с высокими требованиями к прочности. Сварные соединения из никелированного чугуна имеют низкий коэффициент линейного расширения и хорошую трещиностойкость.

Никель-железные электроды обладают лучшими характеристиками, чем электроды из чистого никеля, и являются наиболее экономичными среди электродов на основе никеля, благодаря чему они находят более широкое применение в производстве.

(3) Никель-медный электрод EZNiCu (Z508):

Также известные как электроды Monel, они являются одним из самых ранних типов чугунных электродов. Никель-медные электроды имеют самую низкую производительность среди электродов на основе никеля, и они дороже, чем никель-железные электроды. Их можно использовать только для ремонта чугунных деталей с невысокими требованиями к прочности, но требующих обработки поверхности. В настоящее время этот тип электродов постепенно вытесняется никель-железными электродами.

При сварке чугуна электроды на основе никеля в основном используются для устранения небольших дефектов с повышенными требованиями к сварному соединению. При большой площади ремонта они используются в основном для нижнего слоя канавки с последующим заполнением другими экономичными электродами для экономии драгоценного металла никеля и снижения производственных затрат.

3. Электроды для холодной дуговой сварки на основе меди:

В настоящее время соотношение меди и железа в чугунных электродах на основе меди обычно составляет 80:20.

Общая обрабатываемость сварного соединения низкая, и оно используется в основном для устранения дефектов на необработанных поверхностях чугунных деталей.

Медно-железные электроды значительно отличаются по цвету от основного металла, что затрудняет их использование в тех случаях, когда требуется согласованность цвета с основным металлом.

Существует несколько форм медно-железных электродов:

(1) Железный порошковый электрод с медным сердечником (Z607): Покрытие является низководородным типом, а состав сварного шва составляет приблизительно 80% Cu и 20% Fe.

(2) Электрод с медным сердечником и железной кожей (Z616): Состав сварного шва составляет приблизительно 80% Cu и 20% Fe.

(3) Электрод из аустенитной стали с медью: Содержание меди в электроде должно быть больше, чем 80%, чтобы обеспечить хорошую трещиностойкость сварного соединения.

Медно-железные электроды обладают хорошей трещиностойкостью и легкодоступными материалами. Поэтому в настоящее время они в той или иной степени используются для сварки чугуна.

(II) Процесс дуговой холодной сварки для неоднородных (не чугунных) сварных соединений:

Основные положения можно свести к следующему: "Обеспечьте надлежащую подготовку, используйте соответствующий низкий сварочный ток, выполняйте сварку в коротких прерывистых режимах и сразу же зачищайте шов после сварки".

1. Предварительная подготовка к сварке:

Обычно это удаление масла и других загрязнений из зоны дефекта, тщательное наблюдение за состоянием дефекта (например, длина трещин) и подготовка соответствующих канавок для сварки.

Обычные методы очистки отливок включают механические методы с использованием шлифовальных кругов, проволочных щеток или зубил, а также химические методы с использованием растворителей, таких как трихлорэтилен, каустическая сода, бензин или ацетон.

2. Ключевые моменты дуговой холодной сварки:

Используйте соответствующий минимальный сварочный ток для обеспечения стабильной дуги и полного проплавления.

При дуговой холодной сварке разнородных сварных соединений применяйте короткую прерывистую сварку, выполняйте упрочнение после сварки и используйте технику сварки с рассеиванием.

3. Особенности процесса многослойного сварочного ремонта толстых и крупных деталей

1) Логически выстройте последовательность многослойной сварки.

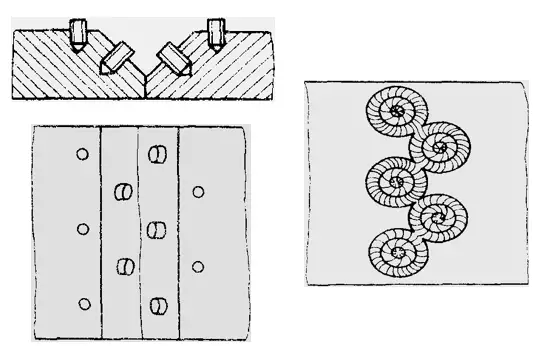

2) При необходимости применяйте метод посадки проволоки: этот метод часто используется для ремонта трещин на толстых и крупных сварных конструкциях (например, на станинах крупных машин), которые испытывают значительные рабочие нагрузки.

Метод посадки проволоки в гетерогенный сварной шов при холодной сварке:

Метод посадки проволоки, как показано на рис. 4-17, представляет собой технику, при которой значительная часть напряжения в обозначенной зоне искусственно воспринимается материалом посаженной проволоки (низкоуглеродистая сталь), что предотвращает растрескивание корки.

В процессе сварки сначала сваривается винт, а затем область между винтами. При необходимости, чтобы уменьшить количество сварочного металла и уменьшить усадочные напряжения, в середину шва можно вставить узкую полоску из низкоуглеродистой стали. Это позволяет повысить эффективность сварки и сэкономить сварочные прутки. Метод посадки проволоки часто используется для заделки трещин на толстых и крупных сварных конструкциях (например, станинах больших машин), которые подвергаются значительным рабочим нагрузкам.

3. Пайка серого чугуна:

1. Преимущества пайки серого чугуна:

Во время пайки основной металл не плавится, что позволяет предотвратить появление дефектов белого литья и сохранить хорошую обрабатываемость соединения.

Пайка проводится при более низких температурах, что приводит к снижению напряжений в сварном соединении. Кроме того, отсутствие дефектов белого литья в шве снижает чувствительность к образованию трещин. Поэтому методы пайки для ремонта чугуна были изучены достаточно давно.

2. Оксиацетилено-пламенная пайка широко используется для чугуна как в отечественной, так и в зарубежной практике.

3. В прошлом для ремонта чугуна часто использовались латунные припои, в состав которых входило около 53%-55% Cu, а остальная часть приходилась на Zn. В Китае латунные паяльные материалы стандартизированы под кодом продукции "HL103". В качестве флюса для пайки можно использовать боракс. Пайка чугуна латунью в некоторой степени применяется в Китае.

4. Недостатки пайки латуни:

Прочность паяного соединения относительно невысока и обычно составляет от 117,6 МПа до 147 МПа.

Паяная область имеет ярко выраженный золотистый цвет, который значительно отличается от основного металла. Поэтому, хотя пайка латунью может подойти для некоторых ремонтных мастерских, она часто не отвечает требованиям к высококачественному ремонту сварных швов на новых чугунных деталях.

| Состав паяльного сплава марганца, никеля, меди, цинка (массовая доля, %) | |||||

| Cu | Mn | Ni | Sn | Эл | Zn |

| 48-50 | 9.5-10.5 | 3.5-4.5 | 0.3-0.7 | 0.2-0.6 | Осталось |

| Состав флюса для пайки чугуна (массовая доля, %) | ||||

| H3BO3 | Ли2CO3 | Na2CO3 | NaF | NaCl |

| 40 | 16 | 24 | 5.4 | 14.6 |

5. В последние годы в Китае были разработаны новые марганцево-никелево-медно-цинковые припои и соответствующие флюсы (см. таблицу), которые позволили добиться хороших результатов при пайке чугуна.

Вышеупомянутые марганцево-никелево-медно-цинковые припои и флюсы используются в основном для устранения небольших дефектов на обрабатываемой поверхности. В отличие от дуговой и газовой сварки, пайка требует воздействия на металлический блеск в месте пайки механическими методами, в противном случае пайка не будет держаться, что может препятствовать ее продвижению в пайке чугуна.

IV. Инженерные примеры ремонта сваркой серого чугуна

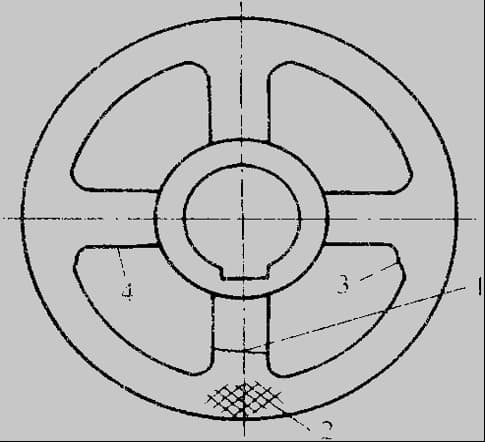

(A) Ремонт спиц шкива из серого чугуна с помощью сварки

Как показано ниже, спица "1" шкива из серого чугуна сломана, и сейчас она ремонтируется с помощью газовой сварки. Если газовая сварка применяется непосредственно к разрыву для холодной сварки, жесткость соединения будет высокой, что затруднит достижение хорошего качества сварки. Поэтому целесообразно использовать для сварки метод зоны термического восстановления. Литой обод колеса имеет большую толщину и препятствует усадке сварного шва во время сварки, поэтому зоной термического восстановления определена область "2".

1) Во время сварки сначала нагрейте область "2" до определенной температуры. По мере нагрева этой области нагретый обод будет расширяться наружу, и зазор между трещинами в месте разрыва также будет соответственно расширяться.

1 - Спица

2 - Зона снижения температуры

3.4 - Слабое место колеса

2) Как только зазор расширится до определенной степени, быстро переместите пламя, чтобы нагреть разрыв для сварки. Во время процесса сварки периодически нагревайте участок "2" для поддержания раскаленного состояния (примерно 600-700°C), чтобы обеспечить определенный уровень податливости и уменьшить сдерживающее воздействие на участок "1".

3) После сварки постоянно нагревайте область "2" пламенем, чтобы обеспечить ее усадку одновременно со швом. После сварки дайте ему остыть естественным образом в помещении. Поскольку зона уменьшения температуры снижает сдерживающий эффект литого колесного диска, уменьшается склонность к образованию трещин в шве.

Примечание:

При использовании метода зоны термического восстановления для ремонта сварных швов необходимо как снизить напряжение, так и обеспечить, чтобы деформация при нагреве не превышала допустимого диапазона (для предотвращения образования новых трещин).

В приведенном выше примере сварки шкива чем выше температура нагрева зоны снижения напряжения, тем больше зазор в сломанной спице и тем меньше напряжение в сварном соединении. Однако это может привести к чрезмерному расширению спицы, которая не сможет вернуться в исходное положение. Это эквивалентно увеличению длины сваренной спицы, что не только приводит к нарушению круглости обода колеса, но и может вызвать чрезмерное напряжение в соседних слабых местах (например, в зонах "3" и "4"), что приведет к разрыву.

Раздел 4: Сварка ковкого чугуна

I. Свариваемость ковкого чугуна

1) Ковкий чугун проявляет большую склонность к образованию белого устья и затвердеванию, чем серый чугун.

2) Вследствие более высокой прочности, пластичности и вязкости ковкого чугуна по сравнению с серым чугуном, требования к механическим свойствам сварных соединений соответственно выше. Часто эти требования должны соответствовать исходному материалу различных классов прочности ковкого чугуна.

В настоящее время наиболее распространенными методами сварки ковкого чугуна являются газовая и дуговая сварка.

II. Процесс сварки ковкого чугуна

1) Процесс гомогенного сплавления сварного шва

a. Газовая сварка

1) Сварочная проволока: Сварочная проволока для газовой сварки ковкого чугуна сегодня выпускается двух типов - из легкого редкоземельного (цериевого) магниевого сплава и тяжелого редкоземельного на основе иттрия.

2) Флюс: Для сварочных проволок из тяжелых редкоземельных и редкоземельных магниевых сплавов на основе иттрия для газовой сварки ковкого чугуна можно использовать флюс для чугуна "CJ201".

3) Применение: Ограничением газовой сварки является длительное время сварки и относительно низкая эффективность. Кроме того, ее сложно применять на ранее обработанных деталях для дополнения сварки из-за проблем с деформацией. Этот метод в основном используется для устранения незначительных дефектов в новых отливках.

b. Дуговая сварка

Под действием сварочных нагрузок сварной шов может легко растрескаться. Часто эта проблема решается с помощью высокотемпературного предварительного подогрева методы сварки при 500-700°C.

В настоящее время в нашей стране широко используется сварочный пруток Для ковкого чугуна это "Z238", который имеет сердечник из низкоуглеродистой стали, покрытый мощным графитизирующим агентом и некоторым количеством сфероидизирующего агента.

2) Процесс холодной дуговой сварки гетерогенного типа (не чугун)

a. Электрод: Для холодной сварки гетерогенного ковкого чугуна в основном используются электроды из никелированного железа (EZNiFe-1) и электроды с высоким содержанием ванадия (EZV).

b. Параметры: При сварке в условиях низких температур окружающей среды или при сварке крупных толстых отливок необходим соответствующий предварительный подогрев, температура предварительного подогрева должна составлять 100-200°C. Во время сварки сварочный ток должен быть как можно меньше, обеспечивая при этом проплавление шва.

c. Применение: Сварные соединения, выполненные электродами на основе никеля, обладают лучшей обрабатываемостью, чем сварные соединения, выполненные высокованадиевыми электродами. Они в основном используются для устранения средних и мелких дефектов на обработанных поверхностях; высокованадиевые электроды в основном используются для устранения дефектов на необработанных поверхностях сварных соединений из ковкого чугуна.