Ампер (сила тока)

Ампер - единица измерения потока электронов (количество электронов, проходящих за секунду) в цепи.

Для материала определенной толщины при увеличении силы тока скорость резания должна соответственно увеличиваться.

Для материала определенной толщины при увеличении силы тока резания образование шлака уменьшается.

Для материала определенной толщины выбор меньшего тока резания обычно приводит к улучшению качества поверхности среза и качества верхней кромки.

В нормальных условиях срок службы расходных материалов при низких токах превышает срок службы при высоких токах, что особенно заметно при использовании кислородной резки.

Возможность плазменной резки

Все плазменная резка В устройствах указывается максимальная толщина резания и максимальная толщина прокалывания.

| HD3070 100 AMP | Мягкая сталь | 1/2″ | 1/2″ |

| Нержавеющая сталь | 1/2″ | 1/2″ | |

| Алюминий | 1/2″ | 1/2″ | |

| HD4070 200 AMP | Мягкая сталь | 3/4" (тонкий), 1" (общий) | 1″ |

| Нержавеющая сталь | 3/4 "Генерал | 1″ | |

| Алюминий | 3/4 "Генерал | 1″ | |

| МАКС 200 200 АМПЕР | Мягкая сталь | 2″ | 1″ |

| Нержавеющая сталь | 2″ | 7/8″ | |

| Алюминий | 2″ | 7/8″ | |

| HT 2000 200 АМПЕР | Мягкая сталь | 2″ | 1″ |

| Нержавеющая сталь | 2″ | 7/8″ | |

| Алюминий | 2″ | 7/8″ | |

| HT4001 400 AMP | Мягкая сталь (O2) | 11/4″ | 1″ |

| Мягкая сталь (N2) | 3″ | 1″ | |

| Нержавеющая сталь | 3″ | 1″ | |

| Алюминий | 3″ | 1″ | |

| HT4400 400 AMP | Мягкая сталь | 2″ | 1 1/4″ |

| Нержавеющая сталь | 2″ | 1″ | |

| Алюминий | 2″ | 1″ |

Газ: Чистота

Чистота газа, используемого в плазменных аппаратах, как основное условие использования, должна соответствовать требованиям, приведенным в таблице ниже. В противном случае может снизиться качество резки, резко сократиться срок службы расходных компонентов, а плазменный аппарат может выйти из строя.

- Кислород, азот и аргон-водород (H35): Чистота ≥ 99,995%

- Воздух: Чистый, сухой, без содержания масел

- Метан: чистота ≥ 93%

Газ: Скорость потока

Давление питания

Для обеспечения нормальной работы плазменного аппарата предъявляются строгие требования к давлению/расходу газа на входе в блок управления. Настоятельно рекомендуется использовать высоконадежный регулятор давления, установленный рядом с входом в газовый блок управления.

Выберите высококачественный (двухступенчатый) регулятор давления, а параметры номинального давления и расхода см. в руководстве к аппарату плазменно-дуговой резки.

Операторы должны часто контролировать, чтобы своевременно понять, могут ли давление и расход соответствовать требованиям.

Выбор газа

Факторы, которые необходимо учитывать

Тип материала для резки

- Мягкая сталь

- Нержавеющая сталь

- Алюминий

- Другие

Желаемое качество резки

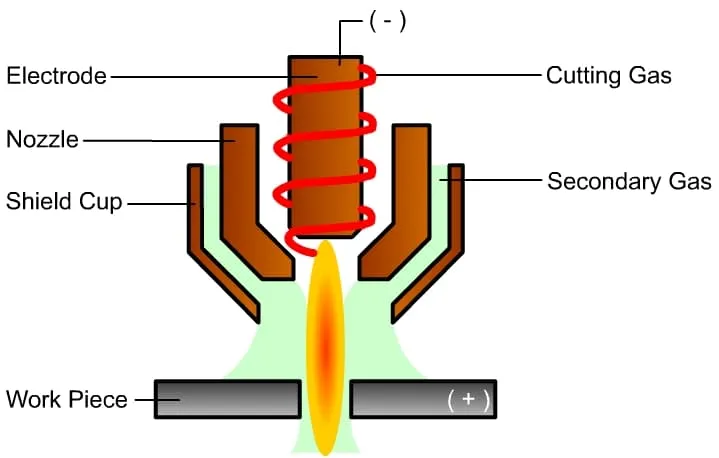

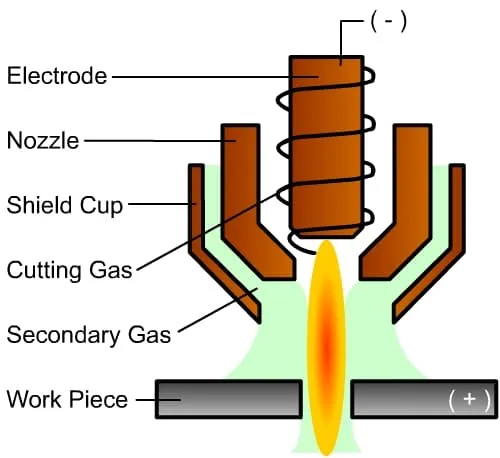

Газы: Плазменный газ

Плазменный газ, используемый для резки материалов, также известен как режущий газ. Это ионизированный газ, выходящий из сопла.

- Воздух

- Кислород

- Азот

- Аргон-водород

Плазменный газ: Воздух

Преимущества

- Отличная экономическая эффективность (низкая стоимость).

- Легко достать.

- Обеспечивает хорошие результаты при резке углеродистой стали.

Недостатки

- Вызывает изменение свойств металла на поверхности среза (например, свариваемость, ковкость и обрабатываемость в случае углеродистой стали).

- Срок службы расходных материалов приемлемый, но не идеальный.

- Повышенный уровень шлака, азотирование поверхности.

Плазменный газ: Азот

Преимущества:

- Высокое качество резки достигается при резке алюминиевых сплавов и нержавеющей стали, особенно при использовании гидроабразивный станок технология резки.

- Срок службы расходных деталей превосходен.

Недостатки:

- Резка может привести к изменению свойств металла на поверхности, таких как свариваемость, ковкость и обрабатываемость (как показано на примере углеродистой стали).

- При резке углеродистой стали происходит увеличение количества шлака и поверхностного азотирования.

Плазменный газ: Аргон-водород

Преимущества:

- В первую очередь используется для резка нержавеющей стали толщиной 1/4″ или более.

- Обеспечивает гладкие и яркие поверхности среза.

- Обычно используется для высокотоковой резки (ток резки до 1000 ампер, толщина резки до 6″).

- Отличный срок службы расходных материалов.

- При резке нержавеющей стали от 3/8″ до 2″ использование двойной газовой резки улучшает качество реза.

Недостатки:

- Увеличение операционных расходов в связи с ростом цен на газ.

- Шероховатая поверхность при резке алюминиевых сплавов.

Плазменный газ: Кислород

Преимущества:

- Оптимальный выбор для резки низкоуглеродистой стали.

- Повышенная скорость резки.

- Исключительное качество поверхности среза (четкие пропилы, гладкая поверхность, практически полное отсутствие шлака).

Недостатки:

- Увеличение операционных расходов в связи с ростом расходов на газ и расходные материалы.

Газ: экранирующий (защитный) газ

Экранирующий газ используется для изоляции зоны резки от атмосферы, что позволяет получить более чистую поверхность среза. Этот газ также участвует в процессе плазменной резки. Он окружает плазменную дугу и далее сжимает ее по направлению к сердцевине, способствуя охлаждению режущего сопла.

Создавая микроклимат вокруг поверхности реза, он изолирует ее от кислорода. Выбор типа защитного газа зависит от типа плазмы.

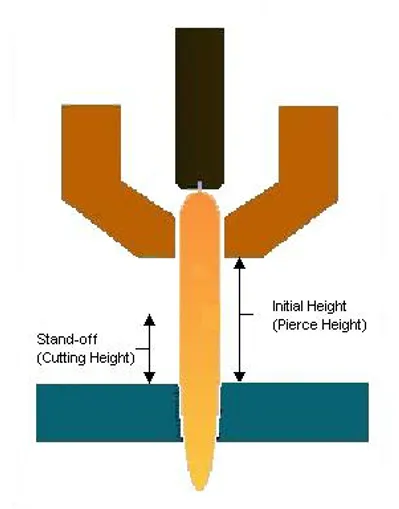

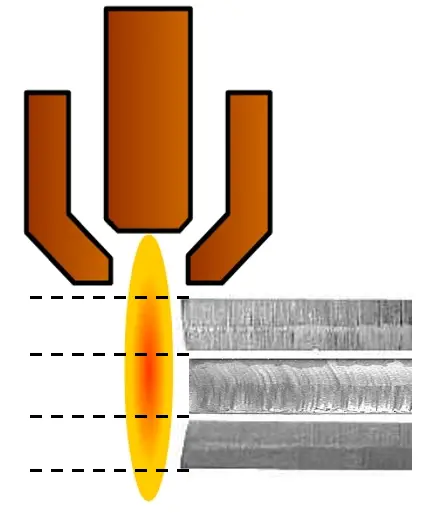

Высота резака: Высота прокалывания и высота резки

Высота прокалывания - это начальное расстояние от резака до поверхности разрезаемого материала в процессе прокалывания.

С другой стороны, высота резки - это расстояние, которое необходимо поддерживать от резака до поверхности разрезаемого материала в процессе резки.

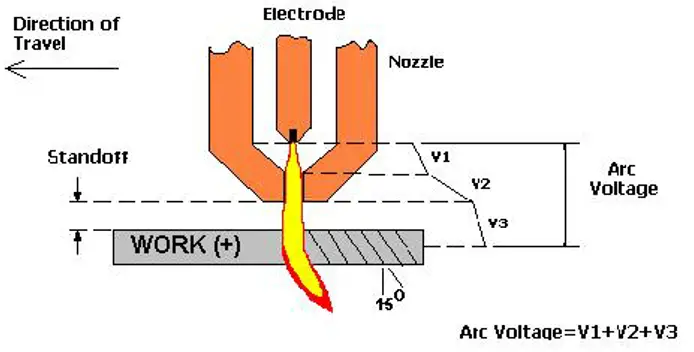

Контроль высоты напряжения дуги

Монитор контроля высоты следит за напряжением цепи регулятора высоты и при необходимости вносит соответствующие коррективы. Высота резака влияет на перпендикулярность поверхности резки и другие аспекты качества резки.

Контроль высоты напряжения дуги обеспечивает постоянное расстояние (высоту) резака от заготовки, даже при работе с неровными листовыми материалами.

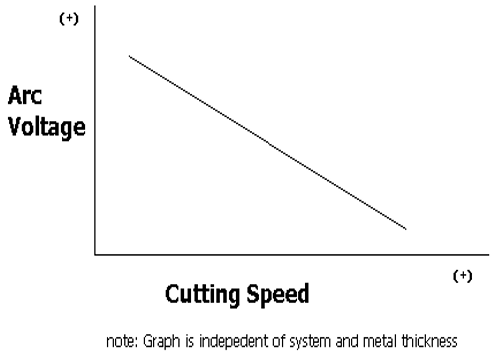

Скорость резки и напряжение дуги

При увеличении скорости резки напряжение дуги должно уменьшаться, и наоборот.

Причины изменения скорости резания:

- На входе/выходе из поворотов.

- В начале и в конце разреза.

- При вырезании дуг и подобных форм.

- В этих местах может образовываться шлак.

Реакция факела на изменение скорости:

- По мере уменьшения скорости факел опускается.

- По мере увеличения скорости факел поднимается вверх.

- При снижении скорости управление высотой резака должно быть отключено, для чего требуется сигнал от системы ЧПУ на отключение управления высотой резака.

Скорость резки соответствующая.

Оптимальный толщина резки соответствующий току резания, должен быть выбран из средней части таблицы параметров резания.

Скорость резки точная, дуга немного запаздывает.

Высота резания точная, напряжение настроено.

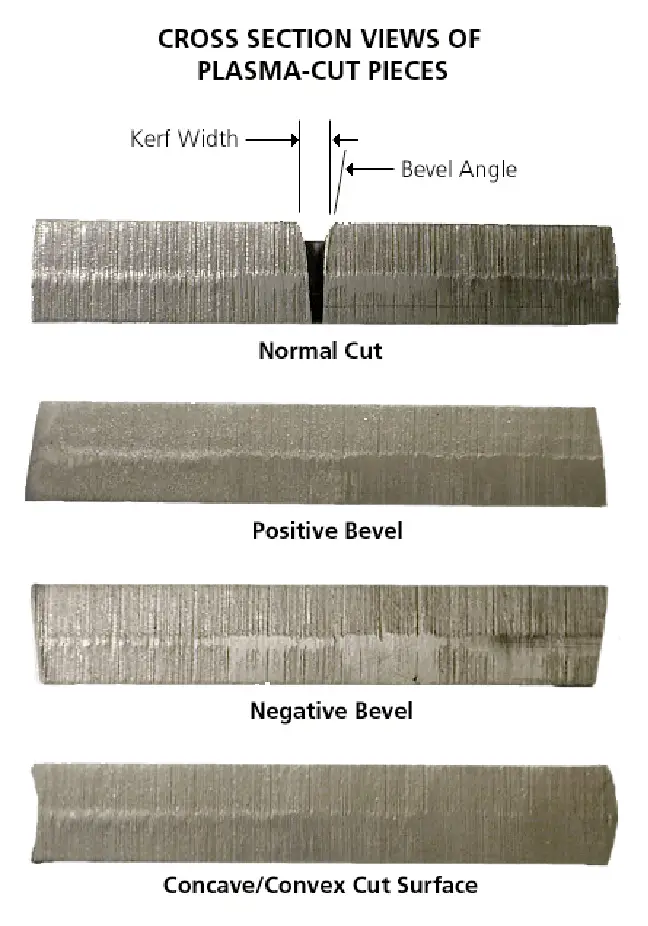

Внешний вид поверхности среза

Помимо кислородной резки низкоуглеродистой стали, форма задней кромки поверхности реза других материалов не является эффективным показателем скорости резания.

Для точной оценки скорости резки необходимо учитывать угол наклона поверхности реза, степень налипания шлака и другие характеристики внешнего вида, а также гладкость или шероховатость поверхности.

Вогнутые поверхности среза могут быть вызваны слишком низкой высотой резания или чрезмерным использованием расходных материалов. И наоборот, выпуклые поверхности среза могут указывать на слишком большую высоту резания или чрезмерное использование расходных материалов.

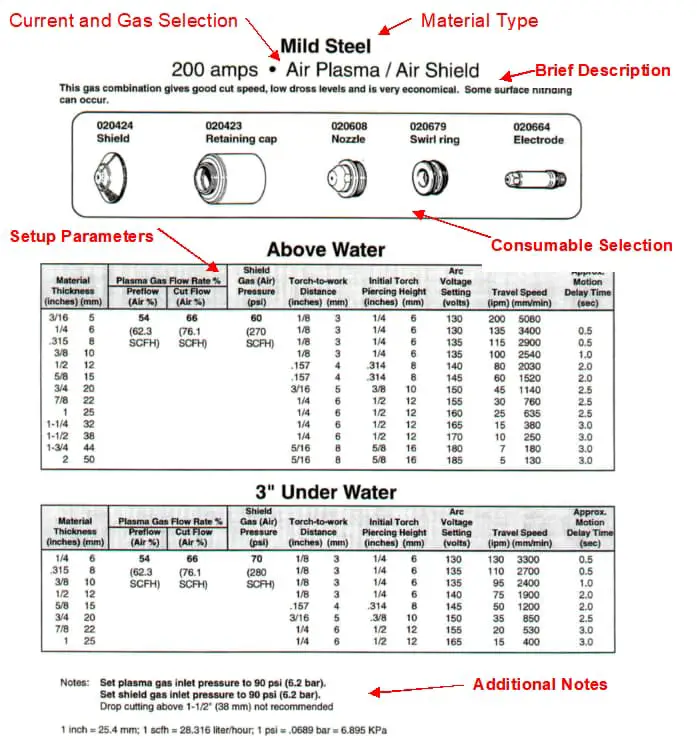

Применение таблицы параметров резания

Таблица параметров резки содержит основные параметры для резки. Расход газа должен регулироваться в соответствии с этой таблицей, если только специальные инструкции не требуют дополнительных настроек для повышения качества резки.

Для достижения оптимальных результатов резки необходимо вносить небольшие изменения в такие параметры, как скорость резки, высота резака и давление дуги. Перед началом резки и после замены расходных материалов необходимо продуть воздух в течение более минуты.

Направление резки

По часовой стрелке: Отрезание внешних краев заготовки.

Против часовой стрелки: Вырезание внутренних отверстий в заготовке.

Диагностика внешности: Dross

Дросс - это материал, который не полностью сдувается с пропила.

Он проявляется в трех формах:

- Высокоскоростная окалина: мелкие, твердые шарики.

- Низкоскоростная окалина: крупная, похожая на пузырьки, сконцентрированная в нижней части пропила.

- Верхняя окалина: небольшое скопление шлака в верхней части поверхности среза.

Образование шлака из-за низкой скорости

Сферический шлак накапливается в значительных количествах, что позволяет легко удалять его в больших объемах.

Причина:

- Чрезмерный ток

- Медленная скорость

- Слишком низкая высота среза

Решение:

- Используйте режущую насадку меньшего размера

- Увеличить скорость

- Отрегулируйте напряжение дуги в сторону увеличения

Превышение скорости приводит к налипанию шлака

Шлак скапливается в тонких валиках и трудно удаляется.

Возможные причины:

- Повреждение режущего сопла

- Недостаточный ток

- Чрезмерная скорость

- Большая высота среза

Решения:

- Замените режущую насадку

- Используйте большую режущую насадку

- Уменьшите скорость

- Снижение напряжения дуги

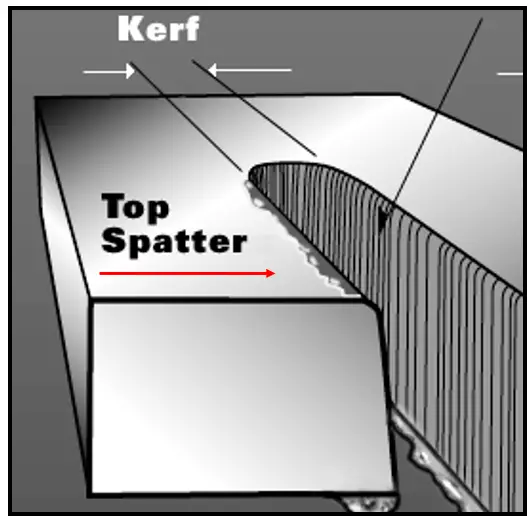

Брызги с верхней стороны

Брызги с верхней стороны, видимые с обеих сторон разреза, обычно возникают только в воздушной среде плазменная резка. Постепенно снижайте напряжение дуги (не более 5 В) до исчезновения брызг с верхней стороны.

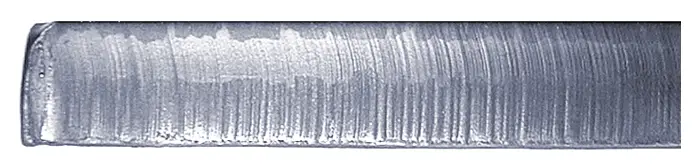

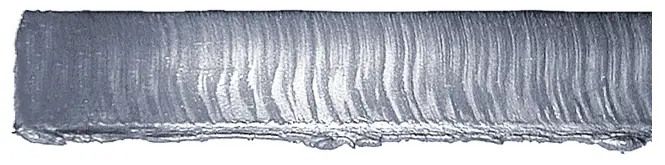

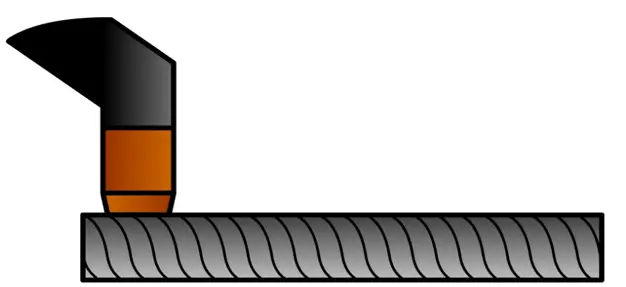

Косые линии

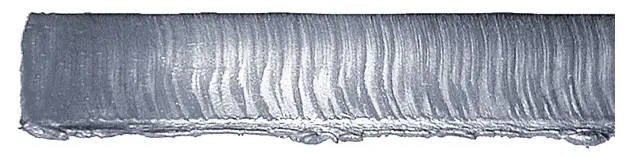

Линии следа означают полосы, остающиеся на поверхности резки в процессе резки. Чем более гладкая поверхность резки, тем меньше пульсации тока на выходе из источника плазмы. Форма этих полос зависит от метода резки.

Например, при соответствующей скорости при использовании азота или аргона и водорода для резки получаются полосы, которые слегка изогнуты и наклонены примерно на 15 градусов. Напротив, при использовании кислорода для резки получаются почти вертикальные полосы.

Распознавание задней кромки

Сравнение с задней кромкой для определения оптимальной скорости резания - отличный выбор.

Вертикальная кромка свидетельствует о слишком низкой скорости резки.

Чрезмерно длинный край свидетельствует о слишком высокой скорости резки.

Как правило, наклон задней кромки составляет 10-15°, что свидетельствует о подходящей скорости резания.

Угол наклона режущей поверхности

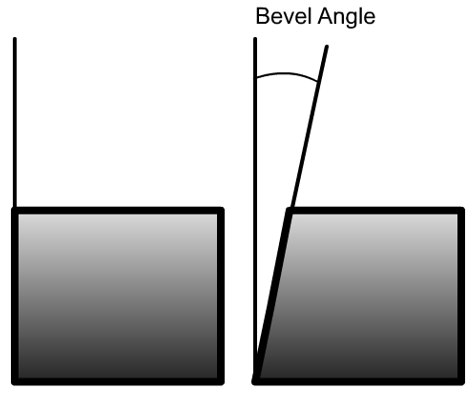

Угол наклона режущей поверхности - это угол между режущей поверхностью и вертикальной линией. Если резка идеально прямая, то угол должен составлять 0°.

Стандартный угол прямоугольной формы должен составлять ≤4° по всем четырем сторонам.

Большая высота резания соответствует положительному углу наклона режущей поверхности, а меньшая высота резания - отрицательному углу наклона режущей поверхности.

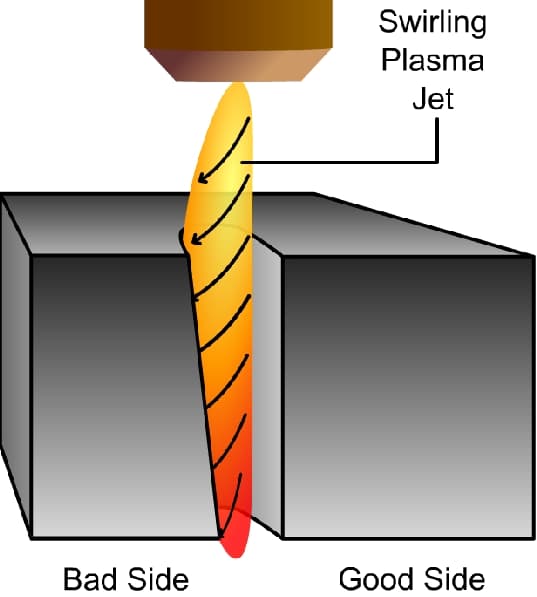

Слишком большой скос на режущей поверхности

- Насадка повреждена.

- Резак не перпендикулярен поверхности разрезаемого материала.

- Направление резки неправильное (не совпадает с направлением вихревого кольца).

- Слишком высокий/слишком низкий ток резания.

- Слишком высокая/слишком низкая высота среза.

- Скорость резки слишком быстрая/медленная.

Влияние высоты резака на угол скоса в процессах резки.

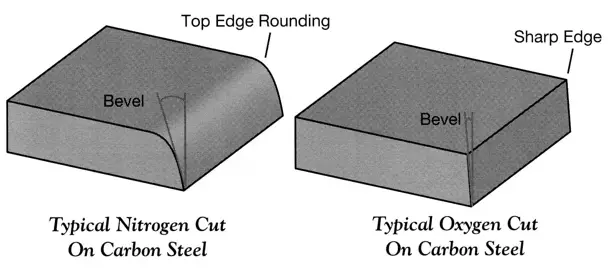

Кислород и азот

По сравнению с азотной резкой, результат кислородной резки дает четкие края вокруг заготовки с минимальным количеством шлака.

Заготовки, полученные в результате кислородно-плазменной резки, сравнительно более чистые, с превосходной свариваемостью, формуемостью и обрабатываемостью поверхностей реза.

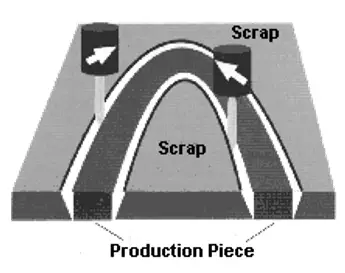

Визуальная диагностика: Ширина пропила

Пропил - это пространство (или удаленный материал), образующееся в процессе резки.

Ширина пропила имеет решающее значение для точности размеров заготовки.

Ширина пропила = 1,5-2,0 x диаметр режущей насадки

Более низкая скорость = более широкий пропил

Больший ток = более широкий пропил

Технические характеристики для резки круглых отверстий

Правило: Диаметр вырезаемого отверстия должен быть как минимум в два раза больше толщины вырезаемого материала. При вырезании отверстий меньшего диаметра может образоваться коническое отверстие.